В данной заявке испрашивается приоритет по предварительной заявке на патент №60/585629, поданной 6 июля 2004 г., описание которой включено в настоящее описание в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам получения нанокомпозитов. Так, в частности, изобретение относится к растворным способам с использованием органических растворителей и смесей растворителей с получением полимерных нанокомпозитов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нанокомпозитные материалы являются объектом обширной научной и технической литературы в значительной степени благодаря их способности придавать данному материалу новые свойства. Так, в частности, значительный интерес представляют полимерные нанокомпозитные материалы. Упоминаемые в настоящем описании нанокомпозиты или полимерные нанокомпозиты, как правило, представляют собой полимерные системы, содержащие в полимерной матрице неорганические частицы с по меньшей мере одним размером в нанометровом диапазоне.

Хотя с нанокомпозитами уже проделана большая работа, было предложено всего несколько способов получения нанокомпозитов, не говоря о способе, осуществление которого само по себе вело бы к получению нанокомпозитов в промышленном масштабе, в частности получение in situ. Так, например, избранным в данной области техники способом является способ смешения (см., например, US №№5807629, 6060549, WO 02/100935 и WO 02/100936).

В других областях для получения покрытий используют водные растворы, включающие, помимо прочего, эластомер и диспергированный расслоенный слоистый наполнитель (см., например, US №6087016 и заявку US №2003/0198767 А1, см. также US №5576372 (пример 1)).

Тем не менее, если обратиться к еще одной области, то в US №6339121 описана, помимо прочего, композиция полимерной смеси, включающая первый полимер и второй полимер, который не поддается смешению, и агент, улучшающий совместимость. Агент, улучшающий совместимость, включает органоглину, которая функционализована интеркалирующей добавкой, благодаря чему она обладает сродством с каждым из полимеров. Эта интеркалирующая добавка представляет собой продукт взаимодействия полиамина и алкилгалогенида в полярном растворителе. Предпочтительными алкилгалогенидами являются алкилхлорид и алкилбромид, а предпочтительные полярные растворители представляют собой воду, толуол, тетрагидрофуран и диметилформамид.

Однако последние попытки были направлены, тем не менее, на разработку способов получения полимерных нанокомпозитов, осуществление которых обеспечивает оптимальную эластичность при получении готового продукта и/или само приводит к промышленному получению, в частности к разработке способов, осуществление которых создает возможность, например, для высокой производительности и/или простоты конструкции в случае совмещения реакторной системы с последующими процессами обработки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения являются способы приготовления нанокомпозитов. Так, в частности, объектом изобретения являются растворные способы с использованием органических растворителей и смесей растворителей с получением полимерных нанокомпозитов.

В одном из вариантов объектом изобретения является способ приготовления вулканизованной композиции нанокомпозита, включающий контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя и раствора, где вулканизованная композиция нанокомпозита обладает скоростью пенетрации кислорода при 40°С примерно 150 мм·куб.см/[м2·день] или ниже.

В другом варианте выполнения изобретения его объектом является способ приготовления композиции нанокомпозита, включающий контактирование по меньшей мере одного эластомера с раствором, включающим по меньшей мере один слоистый наполнитель.

Тем не менее, в еще одном варианте выполнения изобретения его объектом является способ получения продукта контактирования, включающий контактирование раствора (а), включающего по меньшей мере один углеводород и по меньшей мере один слоистый наполнитель, с раствором (б), включающим по меньшей мере один растворитель и по меньшей мере один эластомер, и удаление из продукта контактирования по меньшей мере одного растворителя и по меньшей мере одного углеводорода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

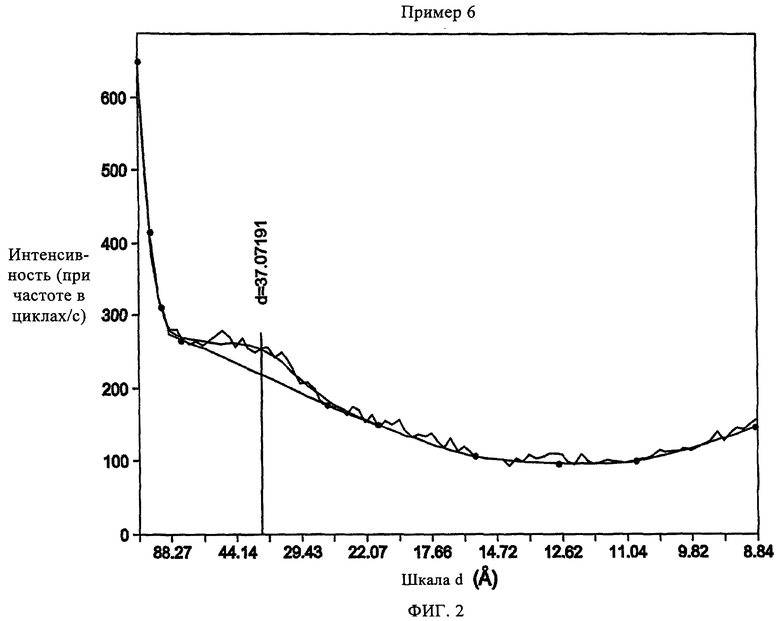

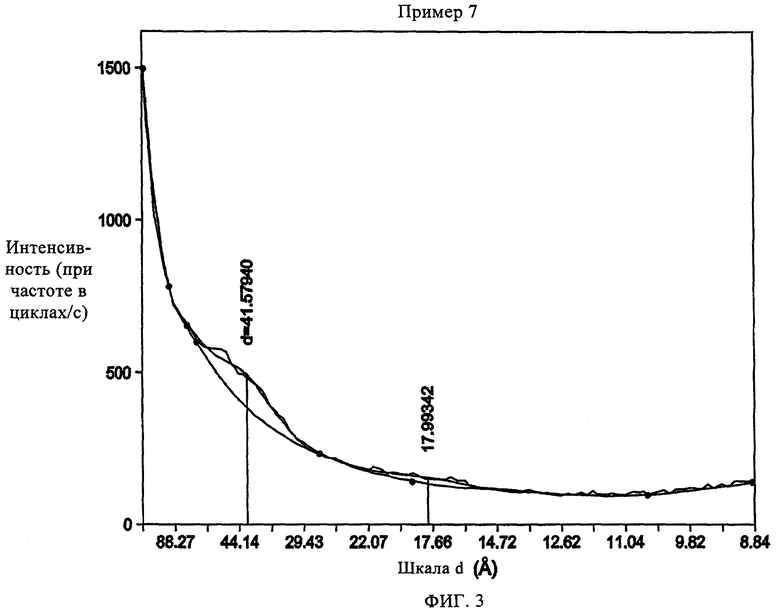

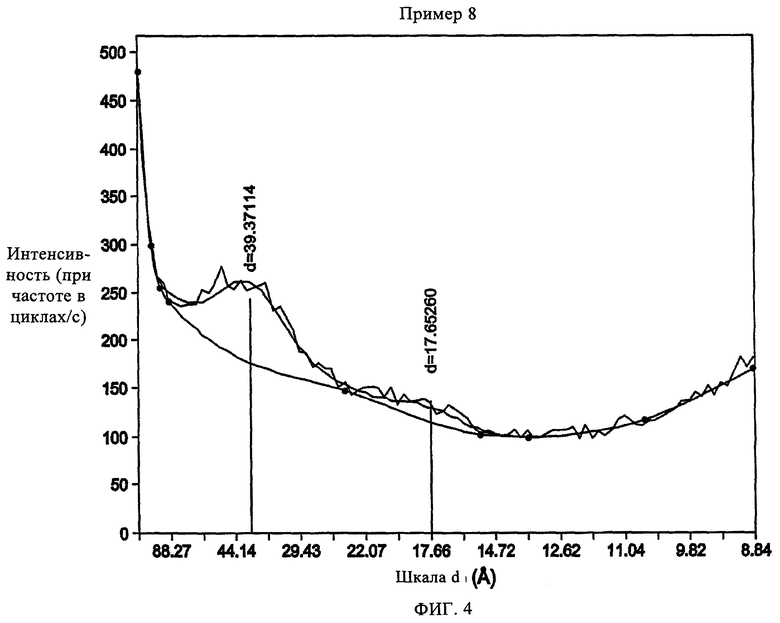

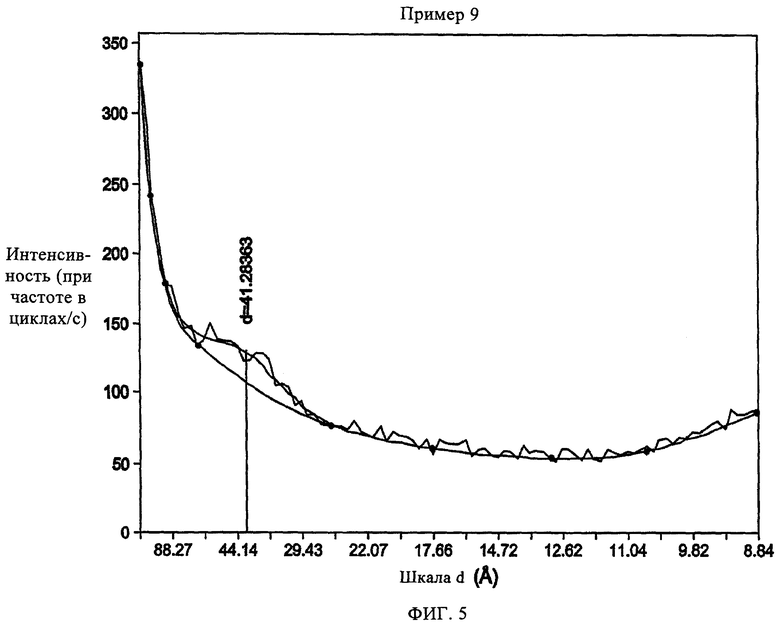

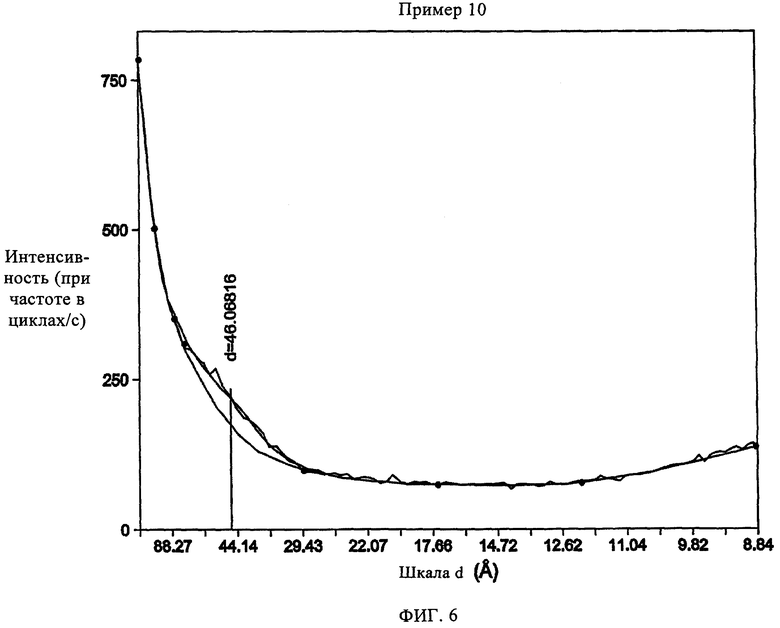

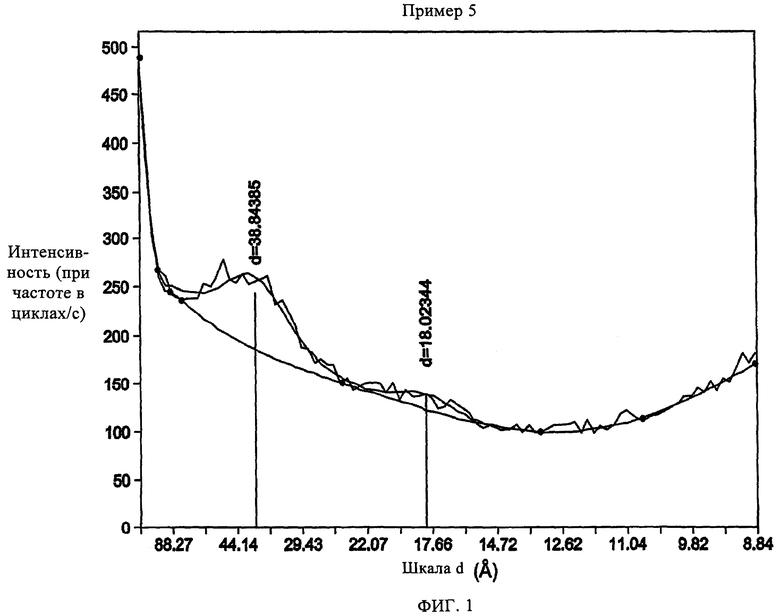

На фиг. с 1 по 6 представлен дифракционный профиль малоуглового рентгеновского рассеяния (МУРР) некоторых образцов нанокомпозитов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее описаны различные конкретные варианты, версии и примеры выполнения изобретения, включающие предпочтительные варианты и определения, которые представлены в настоящем описании с целью понимания сущности заявленного изобретения.

В качестве новой схемы нумерации для групп Периодической таблицы элементов в настоящем описании использована схема, которая представлена в Chemical and Engineering News, 63(5), 27 (1985).

Понятие "полимер" может быть использовано как охватывающее гомополимеры, сополимеры, тройные сополимеры и т.д. Подобным же образом понятие "сополимер" может относится к полимеру, включающему звенья по меньшей мере двух мономеров необязательно со звеньями других мономеров.

Когда о полимере говорят как о включающем мономер, этот мономер содержится в полимере в полимеризованной форме или в форме производного этого мономера. Подобным же образом когда каталитические компоненты описаны как включающие компоненты в нейтральных стабильных формах, для специалиста в данной области техники вполне понятно, что ионогенная форма компонента является формой, в которой он взаимодействует с мономерами с образованием полимеров.

Встречающееся в настоящем описании понятие "эластомер" или "эластомерная композиция" относится к любому полимеру или композиции полимеров (таким как смеси полимеров), соответствующей определению по стандарту ASTM D1566. Понятие "эластомер" охватывает смешанные смеси полимеров, такие как приготовленные смешением в расплаве и/или реакторные смеси полимеров. Понятия "эластомер" и "каучук (каучуки)", которые использованы в настоящем описании, можно применять как взаимозаменяемые.

Понятие "част./100" означает частей на сто частей каучука и является мерой, общепринятой в данной области техники, в которой доли компонентов композиции определяют относительно основного эластомерного компонента, в пересчете на 100 мас. част. эластомера (эластомеров) или каучука (каучуков).

Используемое в настоящем описании понятие "эластомер или полимер на изобутиленовой основе" относится к эластомерам или полимерам, включающим по меньшей мере 80 мол.% повторяющихся звеньев из изобутилена.

Понятие "изоолефин" относится к любому олефиновому мономеру, обладающему двумя замещениями на одном и том же углеродном атоме.

Понятие "мультиолефин" относится к любому мономеру, обладающему двумя двойными связями. Так, например, мультиолефином может быть любой мономер, включающий две сопряженные двойные связи, такой как сопряженный диен, в частности изопрен.

Используемое в настоящем описании понятие "нанокомпозит" относится к полимерным системам, содержащим в полимерной матрице неорганические частицы с по меньшей мере одним размером в нанометровом диапазоне.

Используемое в настоящем описании понятие "интеркаляция" относится к состоянию композиции, в котором полимер содержится между всеми слоями пластинчатого наполнителя. Как известно в промышленности и науке, некоторыми указаниями на интеркаляцию могут служить смещение и/или ослабление линий рентгеновского спектра, если сравнивать с линиями у исходных пластинчатых наполнителей, что указывает на более значительный интервал между слоями вермикулита, чем у исходного минерала.

Используемое в настоящем описании понятие "расслаивание" относится к полному разделению индивидуальных слоев исходной частицы таким образом, что полимер полностью окружает каждую частицу. В одном из вариантов между всеми пластиночками содержится настолько много полимера, что эти пластиночки оказываются размещенными неупорядоченно. Так, например, определенным указанием на расслаивание может служить график, демонстрирующий отсутствие линий рентгеновского спектра вследствие неупорядоченного размещения расслоенных пластиночек, как это более подробно обсуждается ниже. Однако, как известно в промышленности и науке, для того чтобы определить результаты расслаивания, в частности испытания на проницаемость, следует рассмотреть другие указания.

Используемое в настоящем описании понятие "растворитель" относится к любому веществу, способному растворять другое вещество. Когда используют понятие "растворитель", оно, если не указано иное, может относится к по меньшей мере одному растворителю или к двум или большему числу растворителей. В некоторых вариантах растворитель является полярным, в других вариантах растворитель является неполярным.

Используемое в настоящем описании понятие "раствор" относится к равномерно диспергированному на молекулярном уровне или ионном уровне одному или смеси нескольких веществ (растворенное вещество) в одном или нескольких веществах (растворитель). Процессом растворения является процесс смешения, в котором как эластомер, так и слоистый наполнитель равномерно содержатся в одной фазе органических растворителей или смесей растворителей.

Используемое в настоящем описании понятие "углеводород" относится к молекулам или сегментам молекул, содержащим, главным образом, водородные и углеродные атомы. В некоторых вариантах понятие "углеводород" охватывает также галоидированные аналоги углеводородов и аналоги, содержащие гетероатомы, как это более подробно обсуждается ниже.

Испытание на проницаемость осуществляли в соответствии со следующим описанием. Все образцы подвергали прямому прессованию с медленным охлаждением для получения свободных от дефектов пластин. Для каучуковых образцов применяли пресс для компрессионного прессования и вулканизации. Типичная толщина отформованной прямым прессованием пластины составляла примерно 0,38 мм. Затем с помощью пресса Arbor из формованных пластин вырубали диски диаметром 2 дюйма для испытаний на проницаемость. Перед измерениями эти диски кондиционировали в вакуумном сушильном шкафу в течение ночи при 60°С. Проницаемость для кислорода определяли с применением прибора для испытаний на проницаемость Mocon OX-TRAN 2/61 при 40°С согласно публикации R.A.Pasternak и др. в 8 Journal of Polymer Science: часть А-2, 467 (1970). Подготовленные таким образом диски монтировали на шаблоне и герметизировали с помощью вакуумной смазки. С одной стороны диска поддерживали давление кислорода 10 фунтов/кв.дюйм, тогда как с другой стороны диска поддерживали постоянный поток азота 10 мл/мин. С помощью кислородного датчика, установленного с азотной стороны, можно было бы следить за повышением с течением времени концентрации кислорода с азотной стороны. Время, которое требовалось для пенетрации кислорода через диск или для достижения постоянного значения концентрации кислорода с азотной стороны, фиксировали и использовали для определения проницаемости для кислорода.

Испытание с использованием рентгеновских лучей осуществляли в соответствии со следующим описанием. Рентгенографические данные собирали с помощью гониометров двух разных конфигураций. Для одного ряда данных использовали 2-мерную детекторную микродифракционную систему D/MAX Rapid с ограничителем распространения пучка и точечным источником МУРР, а для второго ряда данных использовали систему линейного источника Ultima III с интегрированным МУРР в варианте параллельных пучков. Графики зависимости интенсивности от интервала d, показанные на фиг. с 1 по 6, построены с помощью точечного источника параллельных пучков с интегрированным прибором с МУРР. С целью уменьшить влияния предпочтительной ориентации для получения этих данных образец готовили срезанием разных секций под разными углами относительно поверхности образца, а для освещения всей площади образца использовали параллельный пучок. Для получения дополнительной информации по осуществлению этих и связанных с ними методов за консультацией следует обращаться к изготовителю и руководству по эксплуатации, относящимся к вышеупомянутому оборудованию.

Эластомер

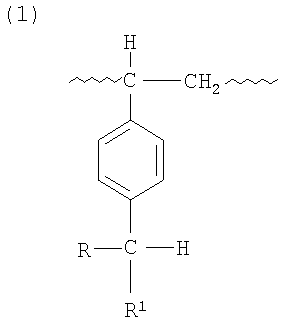

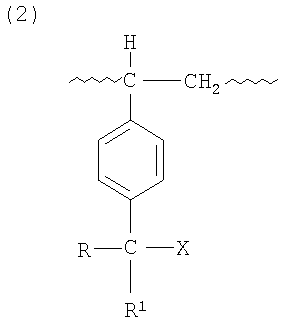

Нанокомпозиты по настоящему изобретению могут включать по меньшей мере один эластомер совместно с другими компонентами, представленными и заявленными в настоящем описании. В одном из вариантов эластомер может представлять собой сополимер. Эти сополимеры представляют собой статистические эластомерные сополимеры изомоноолефинов с С4 по C7, таких как изобутилен, и параалкилстирольного сомономера, предпочтительно параметилстирола, содержащего по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.% параизомера, а также необязательно включают функционализованные сополимеры, в которых по меньшей мере одна или несколько алкильных замещающих групп, имеющихся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу. В другом варианте сополимер может представлять собой статистический эластомерный сополимер этилена или α-олефина с С3 по С6 и параалкилстирольного сомономера, такого как параметилстирол, содержащий по меньшей мере 80 мас.%, по другому варианту по меньшей мере 90 мас.% параизомера, и необязательно включают функционализованные сополимеры, в которых по меньшей мере одна или несколько алкильных замещающих групп, имеющихся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу. Иллюстративные материалы могут быть охарактеризованы как сополимеры, включающие следующие мономерные звенья, статистически размещенные вдоль полимерной цепи:

в которых каждый из R и R1 независимо обозначает водородный атом, низший алкил, такой как алкил с C1 по C7, или первичный или вторичный алкилгалогенид, а Х обозначает функциональную группу, такую как атом галогена. В одном из вариантов каждый из R и R1 обозначает водородный атом. Вплоть до 60 мол.% паразамещенных стирольных звеньев, входящих в сополимерную структуру, могут обладать вышеприведенной функционализованной структурой (2) в одном варианте и от 0,1 до 5 мол.% - в другом варианте. Тем не менее, в еще одном варианте содержание функционализованной структуры (2) составляет от 0,4 до 1 мол.%.

Функциональная группа Х может представлять собой атом галогена или какую-либо другую функциональную группу, которую можно внедрять нуклеофильным замещением бензильного атома галогена другими группами, такими как остатки карбоновых кислот, солей карбоновых кислот, эфиров, амидов и имидов карбоновых кислот, гидроксильная, алкоксидная, феноксидная, тиолатная, тиоэфирная, ксантогенатная, цианидная, цианатная, аминогруппа и их смеси. Эти функционализованные изомоноолефиновые сополимеры, способ их получения, способы функционализации и вулканизации более конкретно представлены в US 5162445.

В одном из вариантов функционализованные материалы представляют собой эластомерные статистические сополимеры изобутилена и параметилстирола, включающие от 0,5 до 20 мол.% звеньев параметилстирола, в которых до 60 мол.% метальных замещающих групп, находящихся в бензильном кольце, содержат атом брома или хлора, в частности атом брома (парабромметилстирол), а также их варианты, функционализованные остатками кислот и сложных эфиров.

В другом варианте функциональную группу выбирают с таким расчетом, чтобы когда полимерные компоненты смешивают при высоких температурах, она могла взаимодействовать или образовывать полярные связи с функциональными группами, содержащимися в матричном полимере, например, такими как кислотные, амино- или гидроксильные функциональные группы.

В некоторых вариантах эти функционализованные сополимеры обладают по существу гомогенным композиционным распределением, вследствие чего содержание параалкилстирольных звеньев в по меньшей мере 95 мас.% полимера находится в 10%-ном диапазоне относительно среднего содержания параалкилстирольных звеньев в полимере. Типичные сополимеры характеризуются также узким молекулярно-массовым распределением (Mw/Mn), составляющим меньше 5, по другому варианту меньше 2,5, типичной средневязкостной молекулярной массой в интервале от 200000 до 2000000 и типичной среднечисленной молекулярной массой в интервале от 25000 до 750000, как это определяют гельпроникающей хроматографией.

Такие сополимеры могут быть получены суспензионной полимеризацией, как правило, в разбавителе, включающем галоидированный углеводород (углеводороды), такой как хлорированный углеводород и/или фторированный углеводород, включая их смеси, мономерной смеси с использованием кислоты Льюиса в качестве катализатора, последующим галоидированием, предпочтительно бромированием, в растворе в присутствии галогена и инициатора свободно-радикальной полимеризации, такого как тепло и/или свет, и/или химический инициатор, и необязательным последующим электрофильным замещением атома брома другим функциональным остатком.

В одном из вариантов бромированные изобутилен/п-метилстирольные сополимеры, БИМС полимеры, обычно содержат от 0,1 до 5 мол.% бромметилстирольных групп в пересчете на общее количество дериватизированных из мономеров звеньев в полимере. В другом варианте содержание бромметильных групп составляет от 0,2 до 3,0 мол.%, от 0,3 до 2,8 мол.% в ином варианте, от 0,4 до 2,5 мол.% в еще одном варианте и, тем не менее, от 0,3 до 2,0 мол.% в другом варианте, где целевым интервалом может быть любое сочетание любого верхнего предела с любым нижним пределом.

Если выразиться по-другому, то типичные сополимеры содержат от 0,2 до 10 мас.% атомов брома в пересчете на массу полимера, от 0,4 до 6 мас.% атомов брома в другом варианте и от 0,6 до 5,6 мас.% в еще одном варианте и являются по существу свободными от кольцевых атомов галогена или атомов галогена в главной полимерной цепи. В одном варианте сополимер представляет собой сополимер из звеньев, дериватизированных из изоолефина с С4 по С7 (или изомоноолефина), звеньев, дериватизированных из параметилстирола, и звеньев, дериватизированных из парагалометилстирола, причем дериватизированные из парагалометилстирола звенья содержатся в сополимере в количестве от 0,4 до 3,0 мол.% в пересчете на общее число звеньев параметилстирола, а дериватизированные из параметилстирола звенья содержатся в количестве от 3 до 15 мас.% в пересчете на общую массу полимера в одном варианте и от 4 до 10 мас.% в другом варианте. В еще одном варианте парагалометилстирол представляет собой парабромметилстирол.

Тем не менее, в еще одном варианте эластомер может также включать галоидированный бутилкаучуковый компонент либо с сополимером, либо в виде только эластомера в сочетании с расслоенной глиной. В одном варианте выполнения изобретения галоидированный каучуковый компонент представляет собой галоидированный сополимер изоолефина с С4 по С6 и мультиолефина. В другом варианте галоидированный каучуковый компонент представляет собой смесь полидиена или блок-сополимера и сополимера изоолефина с С4 по С6 и сопряженного или "звездообразного" бутильного полимера. Таким образом, галоидированный бутильный полимер, который может быть использован при выполнении настоящего изобретения, может быть представлен как галоидированный эластомер, включающий звенья, дериватизированные из изоолефина с С4 по С6, звенья, дериватизированные из мультиолефина, и звенья, дериватизированные из галоидированного мультиолефина, и включает как "галоидированный бутилкаучук", так и так называемый "галоидированный звездообразный" бутилкаучук.

В одном варианте галоидированный бутилкаучук представляет собой бромированный бутилкаучук, а в другом варианте представляет собой хлорированный бутилкаучук. Общие свойства и переработка галоидированных бутилкаучуков описаны в The Vanderbilt Rubber Handbook, 105-122 (под ред. Robert F.Ohm., фирма R.T. Vanderbilt Co., Inc., 1990) и в Rubber Thechnology, 311-321 (под ред. Maurice Morton, Chapman & Hall, 1995). Бутилкаучуки, галоидированные бутилкаучуки и звездообразные бутилкаучуки описаны Edward Kresge и Н.С.Wang в 8 Kirk-Othmer Encyclopedia of Chemical Thechnology, 934-955 (John Wiley & Sons, Inc., издание 4-е, 1993).

Галоидированные каучуковые компоненты по настоящему изобретению включают, хотя ими их список не ограничен, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный изобутиленовый каучук, звездообразный бромированный бутилкаучук (изобутилен-изопреновый сополимер), изобутилен-бромметилстирольные сополимеры, такие как изобутилен/метабромметилстирольный, изобутилен/парабромметилстирольный, изобутилен-хлорметилстирольный, галоидированный изобутилен-циклопентадиеновый, изобутилен/парахлорметилстирольный и т.п. галометилированные ароматические сополимеры, которые описаны в US 4074035 и US 4395506, сополимеры изопрена и галоидированного изобутилена, полихлоропрен и т.п., а также смеси любых из вышеперечисленных материалов. Некоторые варианты галоидированного каучукового компонента описаны также в US 4703091 и 4632963.

Более конкретно в качестве одного варианта эластомер включает галоидированный бутилкаучук. В том смысле, в котором оно использовано в настоящем описании, понятие "галоидированный бутилкаучук" относится как к бутилкаучуку, так и к так называемому "звездообразному" бутилкаучуку, описанному ниже. Такой галоидированный бутилкаучук получают галоидированием бутилкаучука. Так, например, исходные материалы для полимеризации олефинов, используемые при получении галоидированного бутилкаучука по изобретению, представляют собой те олефиновые соединения, которые обычно применяют при получении каучуковых полимеров бутильного типа. Бутильные полимеры получают реакцией в смеси сомономеров, в смеси, включающей по меньшей мере (1) изоолефиновый с С4 по С6 мономерный компонент, такой как изобутилен, и (2) мультиолефиновый или сопряженный диеновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общей массы смеси сомономеров в одном варианте и от 85 до 99,5 мас.% в другом варианте. Сопряженный диеновый компонент содержится в сомономерной смеси в количестве от 30 до 0,5 мас.% в одном варианте и от 15 до 0,5 мас.% в другом варианте. Тем не менее, в еще одном варианте от 8 до 0,5 мас.% сомономерной смеси приходятся на долю сопряженного диена.

Изоолефин представляет собой соединение с С4 по C6, такое как изобутилен, изобутен-2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Мультиолефин представляет собой сопряженный диен с С4 по C14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, циклопентадиен, гексадиен и пиперилен. Один вариант бутилкаучукового полимера по изобретению получают реакцией от 92 до 99,5 мас.% изобутилена и от 0,5 до 8 мас.% изопрена или, тем не менее, реакцией от 95 до 99,5 мас.% изобутилена и от 0,5 до 5,0 мас.% изопрена в другом варианте.

Галоидированный бутилкаучук получают галоидированием описанного выше бутилкаучукового продукта. Галоидирование можно проводить любым путем, и объем изобретения в настоящем описании каким-либо конкретным способом галоидирования не ограничен. Способы галоидирования полимеров, таких как бутильные полимеры, описаны в US 2631984, 3099644, 4554326, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте атом галогена находится в так называемых структурах II и III, как это обсуждается, например, в работе Rubber Technology на сс.298-299 (1995 г.). В одном варианте бутилкаучук галоидируют в гексановом разбавителе при температуре от 4 до 60°С с использованием в качестве галоидирующего агента брома (Br2) или хлора (Cl2). Такой галоидированный бутилкаучук обладает вязкостью по Муни от 20 до 70 (ML 1+8 при 125°С) в одном варианте и от 25 до 55 в другом варианте. Массовое процентное содержание галогена составляет от 0,1 до 10 мас.% в пересчете на массу галоидированного бутилкаучука в одном варианте и от 0,5 до 5 мас.% в другом варианте. Тем не менее, в еще одном варианте массовое процентное содержание галогена в галоидированном бутилкаучуке составляет от 1 до 2,2 мас.%.

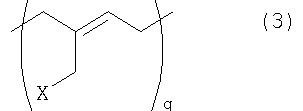

В другом варианте галоидированный бутильный или звездообразный бутилкаучук может быть получен галоидированием таким образом, чтобы галоидирование происходило, главным образом, по месту аллиловых групп. Этого, как правило, добиваются с помощью такого средства, как свободнорадикальное бромирование или свободнорадикальное хлорирование, или по таким методам, как повторная обработка галоидированных каучуков, в частности нагреванием каучука с получением аллилового галоидированного бутильного и звездообразного бутилкаучука. Общие методы приготовления аллилового галоидированного полимера описаны Gardner и др. в US 4632963, US 4649178, US 4703091. Таким образом, в одном варианте выполнения изобретения галоидированный бутилкаучук представляет собой такой материал, у которого галоидированные мультиолефиновые звенья являются, главным образом, аллиловыми галоидированными звеньями и у которого содержание преимущественно аллиловой конфигурации достигает по меньшей мере 20 мол.% (относительно общего количества галоидированных мультиолефиновых звеньев) в одном варианте и по меньшей мере 30 мол.% в другом варианте. Такая система может быть отражена с помощью следующей структурной формулы (3), в которой Х обозначает атом галогена, целесообразно атом хлора или брома, а доля q составляет по меньшей мере 20 мол.% в пересчете на общее число молей галогена в одном варианте, по меньшей мере 30 мол.% в другом варианте и, тем не менее, от 25 до 90 мол.% в еще одном варианте:

Промышленным вариантом галоидированного бутилкаучука по настоящему изобретению является продукт Bromobutyl 2222 (фирма ExxonMobil Chemical Company, Бейтаун, шт. Техас). Его вязкость по Муни составляет от 27 до 37 (ML 1+8 при 125°С, стандарт ASTM 1646), а содержание брома составляет от 1,8 до 2,2 мас.% в пересчете на продукт Bromobutyl 2222. Продукт Bromobutyl 2222 обладает следующими вулканизационными характеристиками: МH составляет от 28 до 40 дН·м, ML составляет от 7 до 18 дН·м (по стандарту ASTM D2084, модифицированный метод). Другой промышленный вариант галоидированного бутилкаучука представляет собой продукт Bromobutyl 2255 (фирма ExxonMobil Chemical Company). Его вязкость по Муни составляет от 41 до 51 (ML 1+8 при 125°С, по стандарту ASTM D1646, модифицированный метод), а содержание брома равно от 1,8 до 2,2 мас.%. Более того, продукт Bromobutyl 2255 обладает следующими вулканизационными характеристиками: МН составляет от 34 до 48 дН·м, ML составляет от 11 до 21 дН·м (по стандарту ASTM D2084, модифицированный метод). Объем изобретения промышленным источником любого из галоидированных каучуковых компонентов не ограничен.

В качестве другого варианта эластомер может включать разветвленный или "звездообразный" галоидированный бутилкаучук. В одном варианте этот звездообразный галоидированный бутилкаучук ("ЗОГБ") представляет собой композицию бутилкаучука (либо галоидированного, либо негалоидированного) и полидиена или блок-сополимера (либо галоидированного, либо негалоидированного). Способы галоидирования подробно изложены в US 4074035, 5071913, 5286804, 5182333 и 6228978. Объем изобретения каким-либо конкретным методом получения ЗОГБ не ограничен. Для получения ЗОГБ во время полимеризации с образованием бутильного или галоидированного бутилкаучука с бутильным или галоидированным бутилкаучуком можно смешивать полидиены/блок-сополимеры или агенты образования ответвлений (ниже в настоящем описании "полидиены"). В качестве агента образования ответвлений или полидиена может быть использован любой приемлемый агент образования ответвлений, и конкретным типом полидиена, используемого для получения ЗОГБ, объем изобретения не ограничен.

В одном варианте ЗОГБ, как правило, представляет собой композицию бутильного или галоидированного бутилкаучука, как это представлено выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, натуральный каучук, бутадиен-стирольный каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Эти полидиены содержатся в пересчете на количество мономера в полимере больше 0,3 мас.% в одном варианте, от 0,3 до 3 мас.% в другом варианте и, тем не менее, в еще одном варианте от 0,4 до 2,7 мас.%.

Промышленным вариантом ЗОГБ по настоящему изобретению является продукт Bromobutyl 6222 (фирма ExxonMobil Chemical Company, Бейтаун, шт. Техас), обладающий вязкостью по Муни (ML 1+8 при 125°С, по стандарту ASTM D1646, модифицированный метод) от 27 до 37 и содержанием брома от 2,2 до 2,6 мас.% в пересчете на ЗОГБ. Более того, продукт Bromobutyl 6222 обладает следующими вулканизационными характеристиками: МН составляет от 24 до 38 дН·м, ML составляет от 6 до 16 дН·м (стандарт ASTM D2084, модифицированный метод).

В некоторых вариантах галоидированный каучуковый компонент содержится в смеси в количестве от 10 до 90 част./100 в одном варианте, от 20 до 80 част./100 в другом варианте и, тем не менее, от 30 до 70 част./100 в еще одном варианте, причем целевым интервалом может быть любое сочетание любого верхнего предела в частях на 100 част. с любым нижним пределом в частях на 100 част.

Вышеупомянутые полимеры носят общее название полимеров на изобутиленовой основе. В некоторых вариантах эластомер включает полимер на изобутиленовой основе. В соответствии с определением, представленным в настоящем описании, некоторые приведенные ниже эластомеры также являются полимерами на изобутиленовой основе.

В другом варианте эластомер может также включать натуральный каучук, изопреновый каучук, бутадиен-стирольный каучук (БСК), бутадиеновый каучук (БК), изопрен-бутадиеновый каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПД), этилен-пропилен-диеновый каучук (ТЭПД), полисульфид, бутадиен-нитрильный каучук, пропиленоксидные полимеры, звездообразный бутилкаучук и галоидированный звездообразный бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный изобутиленовый каучук, звездообразный бромированный бутилкаучук (изобутилен-изопреновый сополимер), изобутилен/п-метилстирольные и галоидированные изобутилен/п-метилстирольные сополимеры, такие как, например, тройные сополимеры дериватизированных из изобутилена звеньев, дериватизированных из п-метилстирола звеньев и дериватизированных из п-бромметилстирола звеньев и их смеси.

В другом варианте эластомер может также включать натуральный каучук. Натуральные каучуки подробно описаны Subramaniam в работе Rubber Technology, 179-208 (под ред. Maurice Morton, Chapman & Hall, 1995). Целевые варианты натуральных каучуков по настоящему изобретению выбирают из малайзийских каучуков, таких как SMR CV, SMR 5, SMR 10, SMR 20, SMR 50 и их смесей, причем вязкость по Муни этих натуральных каучуков при 100°С (ML 1+4) составляет от 30 до 120, более предпочтительно от 40 до 65. Испытание на вязкость по Муни, о котором идет речь в настоящем описании, проводят в соответствии со стандартом ASTM D-1646.

В другом варианте эластомер может также включать бутадиеновый каучук (БК). Вязкость по Муни бутадиенового каучука, как ее определяют при 100°С (ML 1+4), может находиться в интервале от 35 до 70, от 40 до 65 в другом варианте и, тем не менее, в еще одном варианте от 45 до 60. Некоторыми примерами промышленных синтетических каучуков, которые могут быть использованы при выполнении настоящего изобретения, являются продукты NATSYN™ (фирма Goodyear Chemical Company) и BUDENE™ 1207 или BR 1207 (фирма Goodyear Chemical Company). Примером является полибутадиен с высоким содержанием цис-звеньев (цис-БК). Понятие "цис-полибутадиен" или "полибутадиен с высоким содержанием цис-звеньев" означает, что используют 1,4-цис-полибутадиен, где количество цис-компонента составляет по меньшей мере 95%. Конкретным примером полибутадиеновых продуктов с высоким содержанием цис-звеньев, используемых в композиции, является продукт BUDENE™ 1207.

В другом варианте эластомер может также включать каучуки со звеньями, дериватизированными из этилена и пропилена, такие как ЭПД и ТЭПД, приемлемые также для использования в качестве вспомогательных каучуков. Примерами сомономеров, приемлемых при получении ТЭПД, являются этилиденнорборнен, 1,4-гексадиен, дициклопентадиен, а также другие соединения. Эти каучуки описаны в Rubber Technology, 260-283 (1995). Приемлемый этилен-пропиленовый каучук технически доступен как продукт VISTALON™ (фирма ExxonMobil Chemical Company, Бейтаун, шт. Техас).

В другом варианте эластомер может также включать галоидированный каучук как часть композиции тройного сополимера. Такой галоидированный бутилкаучук представляет собой бромированный бутилкаучук, а в другом варианте представляет собой хлорированный бутилкаучук. Общие свойства и переработка галоидированных бутилкаучуков описаны в The Vanderbilt Rubber Handbook, 105-122 (под ред. Robert F.Ohm., фирма R.T. Vanderbilt Co., Inc., 1990) и в Rubber Thechnology, 311-321 (1995). Бутилкаучуки, галоидированные бутилкаучуки и звездообразные бутилкаучуки описаны Edward Kresge и Н.С.Wang в 8 Kirk-Othmer Encyclopedia of Chemical Thechnology, 934-955 (John Wiley & Sons, Inc., издание 4-е, 1993).

В другом варианте эластомер может также включать по меньшей мере один или несколько следующих продуктов: бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный изобутиленовый каучук, звездообразный бромированный бутилкаучук (изобутилен-изопреновый сополимер); галоидированный изобутилен/и-метилстирольный сополимер, такой как, например, тройные сополимеры из дериватизированных из изобутилена звеньев, дериватизированных из n-метилстирола звеньев и дериватизированных из п-бромметилстирола звеньев (Br-ИБМС) и т.п. галометилированные ароматические тройные сополимеры, как они представлены в US 5162445, US 4074035 и US 4395506; галоидированные изопреновые и галоидированные изобутиленовые сополимеры, полихлоропрен и т.п., а также смеси любых из вышеперечисленных материалов. Некоторые варианты галоидированного каучукового компонента описаны также в US 4703091 и 4632963.

В другом варианте эластомер может также включать так называемый полукристаллический сополимер ("ПКС"). Полукристаллические сополимеры описаны в WO 00/69966. Обычно в одном варианте такой ПКС представляет собой сополимер из дериватизированных из этилена или пропилена звеньев и дериватизированных из α-олефина звеньев, причем этот α-олефин содержит от 4 до 16 углеродных атомов, а в другом варианте ПКС представляет собой сополимер из дериватизированных из этилена звеньев и дериватизированных из α-олефина звеньев, причем этот α-олефин содержит от 4 до 10 углеродных атомов, где ПКС обладает некоторой степенью кристалличности. В еще одном варианте ПКС представляет собой сополимер из дериватизированных из 1-бутена звеньев и звеньев, дериватизированных из другого α-олефина, причем этот другой α-олефин содержит от 5 до 16 углеродных атомов, где ПКС также обладает некоторой степенью кристалличности. ПКС может также представлять собой сополимер этилена и стирола.

Эластомер может содержаться в нанокомпозите в интервале до 90 част./100 в одном варианте, до 50 част./100 в другом варианте, до 40 част./100 в еще одном варианте и, тем не менее, до 30 част./100 в еще одном варианте. Однако в еще одном варианте эластомер может содержаться в количестве от по меньшей мере 2 част./100, от по меньшей мере 5 част./100 в другом варианте, тем не менее, от по меньшей мере 5 част./100 в еще одном варианте и, тем не менее, от по меньшей мере 10 част./100 в другом варианте. Целесообразный вариант может включать любое сочетание любого верхнего предела и любого нижнего предела в частях на 100 част.

Так, например, эластомер либо самостоятельно, либо в виде смеси каучуков, таких как, например, НК и БК, может содержаться в количестве от 5 до 90 част./100 в одном варианте, от 10 до 80 част./100 в другом варианте, тем не менее, от 30 до 70 част./100 в еще одном варианте, тем не менее, от 40 до 60 част./100 в другом варианте, тем не менее, от 5 до 50 част./100 в еще одном варианте, однако от 5 до 40 част./100 в еще одном варианте, тем не менее, от 20 до 60 част./100 в другом варианте и, тем не менее, от 20 до 50 част./100 в еще одном варианте, причем выбранный вариант зависит от конечной цели применения композиции.

Полимерный компонент нанокомпозитов по настоящему изобретению может включать по меньшей мере один эластомер, как изложено применительно к любому из представленных выше эластомеров, или может включать любое сочетание по меньшей мере двух или большего числа описанных выше эластомеров. В одном из вариантов эластомер включает по меньшей мере один полимер на изобутиленовой основе. В другом варианте эластомер включает по меньшей мере один полимер на изобутиленовой основе и по меньшей мере один из других каучуков. Тем не менее, в еще одном варианте эластомер включает по меньшей мере два или большее число полимеров на изобутиленовой основе.

Слоистый наполнитель

Нанокомпозиты могут включать по меньшей мере один эластомерный каучук, как он представлен выше, и по меньшей мере один слоистый наполнитель. Слоистый наполнитель может включать слоистую глину, необязательно обработанную или предварительно обработанную органическими соединениями.

Слоистые глины включают природные или синтетические филлосиликаты, в частности смектитовые глины, такие как монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, соконит, магадит, кенияит, стевенсит и т.п., а также вермикулит, галлуазит, алюминатоксиды, гидроталькит и т.п.

В одном из вариантов слоистая глина включает монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, соконит, магадит, кенияит, стевенсит, вермикулит, галлуазит, алюминатоксиды, гидроталькит и их сочетания.

Слоистая глина может быть подвергнута интеркаляции и расслаиванию обработкой органическими веществами, такими как вызывающие набухание или расслаивающие средства или добавки, способные вступать в ионообменные реакции с катионами, находящимися на межслойных поверхностях слоистого силиката. Приемлемые расслаивающие средства включают катионогенные поверхностно-активные вещества, такие как аммониевые, алкиламиновые и алкиламмониевые (первичные, вторичные, третичные и четвертичные), фосфониевые и сульфониевые производные алифатических, ароматических и арилалифатических аминов, фосфинов и сульфидов.

Например, аминовыми соединениями (или обладающими соответствующим аммониевым ионом) являются соединения формулы R2R3R4N, у которых R2, R3 и R4, которые могут быть одинаковыми или различными, обозначают алкилы или алкены с C1 по С30 в одном варианте и алкилы или алкены с C1 по С20 в другом варианте. В одном варианте расслаивающее средство представляет собой так называемый длинноцепочечный третичный амин, в котором по меньшей мере R2 обозначает алкил или алкен с C14 по С20.

В других вариантах класс расслаивающих средств включает те, которые могут быть ковалентно связанными с межслойными поверхностями. К ним относятся полисиланы строения -Si(R5)2R6, где R5 в каждом случае одинаковы или различны, а их значения выбирают из алкила, алкокси и оксисилана, а R6 обозначает органический радикал, совместимый с матричным полимером композита.

Другие приемлемые расслаивающие средства включают протонированные аминокислоты и их соли, содержащие от 2 до 30 углеродных атомов, такие как 12-аминододекановая кислота, эпсилон-капролактам и т.п. материалы. Приемлемые вызывающие набухание вещества и способы интеркалирования слоистых силикатов описаны в US 4472538, 4810734, 4889885, а также WO 92/02582.

В одном из вариантов расслаивающее средство или добавки способны взаимодействовать с галогеновыми участками галоидированного эластомера с образованием комплексов, которые содействуют расслаиванию глины. В некоторых вариантах эти добавки включают все первичные, вторичные и третичные амины и фосфины, алкил- и арилсульфиды и тиолы, а также их полифункциональные варианты. Целесообразные добавки включают длинноцепочечные третичные амины, такие как N,N-диметилоктадециламин и N,N-диоктадецилметиламин, так называемые алкилметиламины дигидрированного таллового масла и т.п., и политетрагидрофуран с концевой аминогруппой, длинноцепочечные тиоловые и тиосульфатные соединения, подобно гексаметилентиосульфату натрия.

Расслаивающая добавка, такая как представленная в настоящем описании, содержится в композиции в количестве, обеспечивающем достижение оптимальной способности удерживать воздух, как это определяют представленным в настоящем описании испытанием на проницаемость. Так, например, эта добавка может содержаться в количестве от 0,1 до 20 част./100 в одном варианте, от 0,2 до 15 част./100 в еще одном варианте и, тем не менее, от 0,3 до 10 част./100 в другом варианте.

Расслаивающую добавку можно вводить в композицию на любой стадии. Так, например, эту добавку можно вводить в эластомер с последующим добавлением слоистого наполнителя или можно вводить в сочетание по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя, или, тем не менее, в еще одном варианте эту добавку можно вначале смешивать со слоистым наполнителем с последующим добавлением эластомера.

В некоторых вариантах результатом обработки описанными выше расслаивающими средствами является интеркаляция или расслаивание слоистых пластиночек вследствие уменьшения сил ионных связей, удерживающих слои вместе, и внедрение между слоями молекул, которые создают между этими слоями промежутки с расстояниями больше 4 Å, по другому варианту больше 9 Å. Это разделение позволяет слоистому силикату с большей легкостью сорбировать между слоями способный полимеризоваться мономерный материал и полимерный материал и упрощает дальнейшее разделение слоев, когда интеркалируемый материал подвергают сдвиговому смешению с матричным полимерным материалом с целью обеспечить равномерное диспергирование разделенных слоев в полимерной матрице.

В некоторых вариантах слоистый наполнитель включает интеркалированную алкиламмониевыми солями глину. Технические продукты доступны под названием Cloisites, их производит фирма Southern Clay Products, Inc., в Гунсаласе, шт. Техас. Их примерами служат продукты Cloisite Na+, Cloisite 30В, Cloisite 10А, Cloisite 25A, Cloisite 93A, Cloisite 20A, Cloisite 15A и Cloisite 6A. Они доступны также под названиями глин SOMASIF и LUCENTITE, выпускаемых фирмой CO-OP Chemical Co., LTD., в Токио, Япония. Их примерами служат продукты SOMASIF™ МАЕ, SOMASIF™ MEE, SOMASIF™ МРЕ, SOMASIF™ MTE, SOMASIF™ ME-100, LUCENTITE™ SPN и LUCENTITE(SWN).

В некоторых вариантах слоистые наполнители обычно включают частицы, содержащие множество силикатных пластиночек, обладающих толщиной от 8 до 12 Å, плотно прилегающих друг к другу в межслойных пространствах размерами 4 Å или меньше, и включают замещаемые катионы, такие как Na+, Са+2, K+ и Mg+2, которые находятся на межслойных поверхностях.

Количество глины или расслоенной глины, вводимой в нанокомпозиты в соответствии с одним вариантом выполнения изобретения, является достаточным для того чтобы обеспечить улучшение механических свойств и барьерных свойств нанокомпозита, например предела прочности при разрыве или проницаемости для кислорода. Количества обычно находятся в интервале от 0,5 до 10 мас.% в одном варианте и от 1 до 5 мас.% в другом варианте в пересчете на полимерный компонент нанокомпозита. Выраженное в частях на сто частей каучука содержание глины или расслоенной глины может составлять от 1 до 30 част./100 в одном варианте и от 5 до 20 част./100 в другом варианте.

РАСТВОРНЫЙ СПОСОБ

Нанокомпозиты по настоящему изобретению могут быть приготовлены осуществлением растворных способов. В некоторых вариантах растворный способ может быть включен вместе с приготовлением композиции нанокомпозита in situ. В одном из вариантов этот способ может включать контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя, такого как слоистый наполнитель, который представлен выше, в растворе, включающем по меньшей мере один растворитель. Методы и оборудование как для лабораторного, так и для крупномасштабного приготовления, включая периодический и непрерывный процессы, в данной области техники известны хорошо.

Приемлемые растворители включают углеводороды, такие как алканы, включающие линейные, циклические, разветвленные алканы, алкены, ароматические соединения с С4 по C22 и их смеси. Примеры включают пропан, изобутан, пентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, ортоксилол, параксилол, метаксилол и их смеси.

В одном из вариантов раствор включает по меньшей мере один углеводород. В другом варианте раствор состоит по существу из по меньшей мере одного углеводорода. Тем не менее, в еще одном варианте раствор включает или состоит по существу из двух или большего числа углеводородов. В других вариантах раствор может включать по меньшей мере один гексан, такой как циклогексан, или смеси гексанов. Смеси углеводородов, такие как смеси гексанов, общедоступны в виде низкосортных технических продуктов.

В другом варианте приемлемые растворители включают один или несколько нитрованных алканов, включая нитрованные линейные, циклические и разветвленные алканы с С2 по С22. Нитрированные алканы включают, хотя ими их список не ограничен, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитроциклопропан, нитроциклобутан, нитроциклопентан, нитроциклогексан, нитроциклогептан, нитроциклооктан, нитроциклодекан, нитроциклононан, нитроциклододекан, нитроциклоундекан, нитробензол, а также ди- и тринитроварианты вышеприведенных веществ и их смеси.

Могут быть также использованы галоидированные варианты всех вышеприведенных веществ, такие как хлорированные углеводороды, например метилхлорид, метиленхлорид, этидхлорид, пропилхлорид, бутилхлорид, хлороформ и их смеси.

Могут быть также использованы фторуглеводороды, например фторметан, дифторметан, трифторметан, фторэтан, 1,1-дифторэтан, 1,2-дифторэтан, 1,1,1-трифторэтан, 1,1,2-трифторэтан, 1,1,1,2-тетрафторэтан, 1,1,2,2-тетрафторэтан, 1,1,1,2,2-пентафторэтан, 1-фторпропан, 2-фторпропан, 1,1-дифторпропан, 1,2-дифторпропан, 1,3-дифторпропан, 2,2-дифторпропан, 1,1,1-трифторпропан, 1,1,2-трифторпропан, 1,1,3-трифторпропан, 1,2,2-трифторпропан, 1,2,3-трифторпропан, 1,1,1,2-тетрафторпропан, 1,1,1,3-тетрафторпропан, 1,1,2,2-тетрафторпропан, 1,1,2,3-тетрафторпропан, 1,1,3,3-тетрафторпропан, 1,2,2,3-тетрафторпропан, 1,1,1,2,2-пентафторпропан, 1,1,1,2,3-пентафторпропан, 1,1,1,3,3-пентафторпропан, 1,1,2,2,3-пентафторпропан, 1,1,2,3,3-пентафторпропан, 1,1,1,2,2,3-гексафторпропан, 1,1,1,2,3,3-гексафторпропан, 1,1,1,3,3,3-гексафторпропан, 1,1,1,2,2,3,3-гептафторпропан, 1,1,1,2,3,3,3-гептафторпропан, 1-фторбутан, 2-фторбутан, 1,1-дифторбутан, 1,2-дифторбутан, 1,3-дифторбутан, 1,4-дифторбутан, 2,2-дифторбутан, 2,3-дифторбутан, 1,1,1-трифторбутан, 1,1,2-трифторбутан, 1,1,3-трифторбутан, 1,1,4-трифторбутан, 1,2,2-трифторбутан, 1,2,3-трифторбутан, 1,3,3-трифторбутан, 2,2,3-трифторбутан, 1,1,1,2-тетрафторбутан, 1,1,1,3-тетрафторбутан, 1,1,1,4-тетрафторбутан, 1,1,2,2-тетрафторбутан, 1,1,2,3-тетрафторбутан, 1,1,2,4-тетрафторбутан, 1,1,3,3-тетрафторбутан, 1,1,3,4-тетрафторбутан, 1,1,4,4-тетрафторбутан, 1,2,2,3-тетрафторбутан, 1,2,2,4-тетрафторбутан, 1,2,3,3-тетрафторбутан, 1,2,3,4-тетрафторбутан, 2,2,3,3-тетрафторбутан, 1,1,1,2,2-пентафторбутан, 1,1,1,2,3-пентафторбутан, 1,1,1,2,4-пентафторбутан, 1,1,1,3,3-пентафторбутан, 1,1,1,3,4-пентафторбутан, 1,1,1,4,4-пентафторбутан, 1,1,2,2,3-пентафторбутан, 1,1,2,2,4-пентафторбутан, 1,1,2,3,3-пентафторбутан, 1,1,2,4,4-пентафторбутан, 1,1,3,3,4-пентафторбутан, 1,2,2,3,3-пентафторбутан, 1,2,2,3,4-пентафторбутан, 1,1,1,2,2,3-гексафторбутан, 1,1,1,2,2,4-гексафторбутан, 1,1,1,2,3,3-гексафторбутан, 1,1,1,2,3,4-гексафторбутан, 1,1,1,2,4,4-гексафторбутан, 1,1,1,3,3,4-гексафторбутан, 1,1,1,3,4,4-гексафторбутан, 1,1,1,4,4,4-гексафторбутан, 1,1,2,2,3,3-гексафторбутан, 1,1,2,2,3,4-гексафторбутан, 1,1,2,2,4,4-гексафторбутан, 1,1,2,3,3,4-гексафторбутан, 1,1,2,3,4,4-гексафторбутан, 1,2,2,3,3,4-гексафторбутан, 1,1,1,2,2,3,3-гептафторбутан, 1,1,1,2,2,4,4-гептафторбутан, 1,1,1,2,2,3,4-гептафторбутан, 1,1,1,2,3,3,4-гептафторбутан, 1,1,1,2,3,4,4-гептафторбутан, 1,1,1,2,4,4,4-гептафторбутан, 1,1,1,3,3,4,4-гептафторбутан, 1,1,1,2,2,3,3,4-октафторбутан, 1,1,1,2,2,3,4,4-октафторбутан, 1,1,1,2,3,3,4,4-октафторбутан, 1,1,1,2,2,4,4,4-октафторбутан, 1,1,1,2,3,4,4,4-октафторбутан, 1,1,1,2,2,3,3,4,4-нонафторбутан, 1,1,1,2,2,3,4,4,4-нонафторбутан, 1-фтор-2-метилпропан, 1,1-дифтор-2-метилпропан, 1,3-дифтор-2-метилпропан, 1,1,1-трифтор-2-метилпропан, 1,1,3-трифтор-2-метилпропан, 1,3-дифтор-2-(фторметил)пропан, 1,1,1,3-тетрафтор-2-метилпропан, 1,1,3,3-тетрафтор-2-метилпропан, 1,1,3-трифтор-2-(фторметил)пропан, 1,1,1,3,3-пентафтор-2-метилпропан, 1,1,3,3-тетрафтор-2-(фторметил)пропан, 1,1,1,3-тетрафтор-2-(фторметил)пропан, фторциклобутан, 1,1-дифторциклобутан, 1,2-дифторциклобутан, 1,3-дифторциклобутан, 1,1,2-трифторциклобутан, 1,1,3-трифторциклобутан, 1,2,3-трифторциклобутан, 1,1,2,2-тетрафторциклобутан, 1,1,3,3-тетрафторциклобутан, 1,1,2,2,3-пентафторциклобутан, 1,1,2,3,3-пентафторциклобутан, 1,1,2,2,3,3-гексафторциклобутан, 1,1,2,2,3,4-гексафторциклобутан, 1,1,2,3,3,4-гексафторциклобутан, 1,1,2,2,3,3,4-гептафторциклобутан и их смеси.

В некоторых вариантах могут быть также использованы ненасыщенные фторуглеводороды.

В другом варианте приемлемые растворители включают по меньшей мере один оксигенат, включая спирты, кетоны, простые эфиры, карбоновые кислоты, сложные эфиры с C1 по С22 и их смеси.

Спирты включают, хотя ими их список не ограничен, метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, 2-метил-2-пропанол, 2-метил-1-пропанол, 1-пентанол, 2-пентанол, 3-пентанол, 2-метил-1-бутанол, 3-метил-1-бутанол, 3-метил-2-бутанол, трет-амиловый спирт, 1-гексанол, 2-гексанол, 3-гексанол, 2-метил-1-пентанол, 2-метил-2-пентанол, 2-метил-3-пентанол, 3-метил-1-пентанол, 3-метил-2-пентанол, 3-метил-3-пентанол, 4-метил-1-пентанол, 3-метил-2-пентанол, 2,3-диметил-2-бутанол, 3,3-диметил-1-бутанол, 3,3-диметил-2-бутанол, 1-гептанол, 2-гептанол, 3-гептанол, 2-метил-2-гексанол, 2-метил-3-гексанол, 5-метил-1-гексанол, 5-метил-2-гексанол, 2,2-диметил-3-пентанол, 2,3-диметил-3-пентанол, 2,4-диметил-3-пентанол, 4,4-диметил-2-пентанол, 3-этил-3-пентанол, 1-октанол, 2-октанол, 3-октанол, 4-метил-3-гептанол, 6-метил-2-гептанол, 2-этил-1-гексанол, 2-пропил-1-пентанол, 2,4,4-триметил-1-пентанол и их смеси.

Кетоны включают, хотя ими их список не ограничен, ацетон, 2-бутанон, 2-пентанон, 3-пентанон, 3-метил-2-бутанон, 2-гексанон, 3-гексанон, 2-метил-3-пентанон, 3-метил-2-пентанон, 4-метил-2-пентанон, 2-гептанон, 3-гептанон, 4-гептанон, 2-метил-3-гексанон, 5-метил-2-гексанон, 2,4-диметил-3-пентанон, 4,4-диметил-2-пентанон, 2-октанон, 3-октанон, 2-метил-3-гептанон, 5-метил-3-гептанон и их смеси.

Простые эфиры включают, хотя ими их список не ограничен, метиловый эфир, тетрагидрофуран, бутилметиловый эфир, втор-бутилметиловый эфир, трет-бутилметиловый эфир, бутилэтиловый эфир, изопропиловый эфир, трет-амилметиловый эфир, трет-бутилэтиловый эфир, 2,2,5,5-тетраметилтетрагидрофуран и их смеси.

Кислоты включают, хотя ими их список не ограничен, уксусную кислоту, пропионовую кислоту, масляную кислоту, изомасляную кислоту, валериановую кислоту, изовалериановую кислоту, гексановую кислоту, 2,2-диметилмасляную кислоту, 2-этилмасляную кислоту, 2-метилвалериановую кислоту, 3-метилвалериановую кислоту, 4-метилвалериановую кислоту, гептановую кислоту, 2-метилгексановую кислоту, октановую кислоту, 2-этилгексановую кислоту, 2-пропилпентановую кислоту и их смеси.

Сложные эфиры включают, хотя ими их список не ограничен, метилацетат, этилформиат, этилацетат, изопропилформиат, метилпропионат, бутилформиат, этилпропионат, изопропилацетат, пропилацетат, метилбутират, метилизобутират, бутилацетат, втор-бутилацетат, трет-бутилацетат, этилбутират, этилизобутират, метилтриметилацетат, метилвалерат, амилацетат, бутилпропионат, трет-бутилпропионат, этилизовалерат, этил-2-метилбутират, этилтриметилацетат, этилвалерат, изопропилбутират, метилкапронат, пентилацетат, пропилбутират, бутилбутират, гексилацетат, изобутилизобутират, этилкапронат и их смеси.

В некоторых вариантах нанокомпозит готовят по способу, включающему контактирование раствора А, включающего растворитель, включающий углеводород, и по меньшей мере один слоистый наполнитель; раствора Б, включающего растворитель и по меньшей мере один эластомер, и удаление растворителей из продукта контактирования раствора А и раствора Б с получением нанокомпозита.

В предыдущем варианте слоистым наполнителем может служить слоистая глина, обработанная органическими веществами, как они представлены выше.

Тем не менее, в еще одном варианте нанокомпозит готовят по способу, включающему контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в растворителе и удаление растворителя из продукта контактирования с получением нанокомпозита.

В другом варианте нанокомпозит готовят по способу, включающему контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей два растворителя, и удаление из продукта контактирования этой смеси растворителей с получением нанокомпозита.

Однако в еще одном варианте нанокомпозит готовят по способу, включающему контактирование по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей по меньшей мере два или большее число растворителей, и удаление из продукта контактирования этой смеси растворителей с получением нанокомпозита.

В другом варианте нанокомпозит готовят по способу получения продукта контактирования, включающему растворение по меньшей мере одного эластомера, а затем диспергирование по меньшей мере одного слоистого наполнителя в растворителе или смеси растворителей, включающей по меньшей мере два растворителя, и удаление этой смеси растворителей из продукта контактирования с получением нанокомпозита.

Тем не менее, в еще одном варианте нанокомпозит готовят по способу получения продукта контактирования, включающему диспергирование по меньшей мере одного слоистого наполнителя и затем растворение по меньшей мере одного эластомера в растворителе или смеси растворителей, включающей по меньшей мере два растворителя, и удаление из продукта контактирования этой смеси растворителей с получением нанокомпозита.

Однако в еще одном варианте выполнения изобретения его объектом является способ улучшения воздухонепроницаемости эластомера, включающий контактирование по меньшей мере одного эластомера, по меньшей мере одного слоистого наполнителя и раствора с получением нанокомпозита, где скорость пенетрации кислорода при 40°С составляет меньше 150 мм·куб.см/[м2·день], как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании.

По другому варианту скорость пенетрации кислорода при 40°С составляет от меньше 150 мм·куб.см/[м2·день], как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании; скорость пенетрации кислорода составляет от меньше 140 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании; скорость пенетрации кислорода составляет от меньше 130 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании; скорость пенетрации кислорода составляет от меньше 120 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании; скорость пенетрации кислорода составляет от меньше 110 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании; скорость пенетрации кислорода составляет от меньше 100 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании, или скорость пенетрации кислорода составляет от меньше 90 мм·куб.см/[м2·день] при 40°С, как это определяют на вулканизованных нанокомпозитных смесях согласно изложенному в настоящем описании.

В вариантах, описанных выше, растворители могут содержаться при приготовлении композиции нанокомпозита в количестве от 30 до 99 мас.%, по другому варианту от 40 до 99 мас.%, по другому варианту от 50 до 99 мас.%, по другому варианту от 60 до 99 мас.%, по другому варианту от 70 до 99 мас.%, по другому варианту от 80 до 99 мас.%, по другому варианту от 90 до 99 мас.%, по другому варианту от 95 до 99 мас.% в пересчете на общую массу композиции.

Более того, в некоторых вариантах, когда при приготовлении композиции нанокомпозита готовят два или большее число растворителей, каждый растворитель может составлять от 0,1 до 99,9 об.%, по другому варианту от 1 до 99 об.%, по другому варианту от 5 до 95 об.%, а по еще одному варианту от 10 до 90 об.% от общего объема всех имеющихся растворителей, взятого за 100 об.%.

В вариантах, описанных выше, растворы отличаются от водных растворов или являются неводными растворами. Водные растворы представляют собой растворы, в которых вода является либо основным, либо единственным растворителем. Они описаны, например, в US №6087016 и заявке US №2003/0198767 А1 (см. также US №5576372 (пример 1)). Однако в некоторых вариантах растворы по настоящему изобретению могут включать воду. В этих вариантах вода в растворе инертна, вследствие чего она больше похожа на загрязняющее вещество, и не выполняет функции основного растворителя для компонентов раствора, т.е. эластомера, слоистого наполнителя и т.д.

Смеси нанокомпозитов могут быть приготовлены с использованием маточной смеси нанокомпозита полимер/глина (10Х част./100 МС), которая включает 100 част. полимера и Х частей глины. Так, например, при составлении композиции нанокомпозит, содержащий 8 част. глины, используют, по-видимому, как 108 част./100. В некоторых вариантах целесообразная рецептура для оценки свойств выглядит, по-видимому, следующим образом:

(100 част. каучука и 8 част. глины)

Другие компоненты

В состав может быть также включен один или несколько дополнительных наполнительных компонентов, таких как, например, карбонат кальция, диоксид кремния, глина и другие силикаты, которые могут быть расслоенными или нерасслоенными, тальк, диоксид титана и углеродная сажа. Под диоксидом кремния подразумевают диоксид кремния любого типа или с любым размером частиц, или другое производное кремниевой кислоты, или кремниевую кислоту, обработанную по растворным, пирогенным или т.п. методам и обладающую большой удельной площадью поверхности, включая необработанный, осажденный диоксид кремния, кристаллический диоксид кремния, коллоидный диоксид кремния, силикаты алюминия и кальция, белую сажу и т.п.

В одном варианте дополнительный наполнитель представляет собой углеродную сажу, или модифицированную углеродную сажу, или любые их сочетания. В другом варианте дополнительный наполнитель может представлять собой смесь углеродной сажи и диоксида кремния.

Дополнительные наполнители для таких изделий, как протекторы и боковины шин, представляют собой углеродную сажу усилительного сорта, содержащуюся в количестве от 10 до 100 част./100 смеси, более предпочтительно от 30 до 80 част./100 и от 50 до 80 част./100 в еще одном варианте. Углеродная сажа приемлемых для использования сортов описана в Rubber Technology, 59-85, они охватывают диапазон продуктов от N110 до N990. Более целесообразными вариантами углеродной сажи, которая может быть использована, например, в материале протекторов шин, являются продукты N229, N351, N339, N220, N234 и N110, соответствующие стандартам ASTM D3037, D1510 и D3765. Вариантами углеродной сажи, которая может быть использована, например, в материале боковин шин, служат продукты N330, N351, N550, N650, N660 и N762. Вариантами углеродной сажи, которые приемлемы для использования в материале внутренних оболочек шин и других пневматических диафрагм, являются продукты N550, N660, N650, N762, N990 и Regal 85.

Дополнительный наполнитель может характеризоваться любым размером частиц, который, как правило, находится в интервале, в частности, от примерно 0,0001 до примерно 100 мкм.

Может быть также использован один или несколько сшивающих агентов, таких как связующее вещество, преимущественно когда диоксид кремния содержится в сочетании с другим наполнителем. Связующим веществом может служить бифункциональный силанорганический сшивающий агент. Понятием "силанорганический сшивающий агент" обозначают любой связанный силаном наполнитель, и/или сшивающий активатор, и/или силановый усиливающий агент, известный специалистам в данной области техники, включая, хотя ими их список не ограничен, винилтриэтоксисилан, винил-трис-(бета-метоксиэтокси)силан, метакрилоилпропилтриметоксисилан, гамма-аминопропилтриэтоксисилан (поставляется на рынок как продукт А1100 фирмы Witco), гамма-меркаптопропилтриметоксисилан (продукт А189 фирмы Witco) и т.п., и их смеси. В одном варианте применяют бис-(3-(триэтоксисилилпропил)тетрасульфид (поставляется на рынок как продукт Si69 фирмой Degussa).

Полимерные смеси, например те, которые используют при изготовлении шин, обычно структурируют. Известно, что физические свойства, эксплуатационные характеристики и износоустойчивость вулканизованных резиновых смесей непосредственно связаны с числом (плотностью) поперечных сшивок и типом поперечных сшивок, образующихся во время реакции вулканизации [см., например, работу Helt и др. The Post Vulcanization Stabilisation for NR в Rubber World, 18-23 (1991)]. Обычно полимерные смеси можно сшивать добавлением вулканизующих веществ, например серы, оксидов металлов, металлорганических соединений, инициаторов свободно-радикальной полимеризации и т.д., с последующим нагревом. Так, в частности, вулканизующими веществами, которые могут быть использованы при выполнении настоящего изобретения, являются следующие обычные вулканизующие вещества: ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Эти оксиды металлов могут быть использованы самостоятельно или в сочетании с соответствующим металлическим комплексом жирной кислоты (например, стеарат цинка, стеарат кальция и т.д.) или с органическими и жирными кислотами, добавляемыми самостоятельно, такими как стеариновая кислота, и необязательно с другими вулканизующими веществами, такими как сера и соединение серы, алкилпероксидное соединение, диамины и их производные (например, продукты DIAK, поставляемые на рынок фирмой DuPont) [см. также Formulation Design and Curing Characteristics of NBR Mixes for Seals, Rubber World, 25-30 (1993)]. Процесс вулканизации эластомеров, проводимый по такому методу, можно ускорить, а при вулканизации эластомерных смесей к ускорению прибегают часто.

Ускорения процесса вулканизации при выполнении настоящего изобретения добиваются добавлением в композицию некоторого количества ускорителя, часто органического соединения. Механизм ускоренной вулканизации натурального каучука включает сложные взаимодействия между вулканизующим веществом, ускорителем вулканизации, активаторами и полимерами. В идеальном варианте при образовании эффективных поперечных сшивок, которые связывают между собой две полимерные цепи и повышают в целом прочность полимерной матрицы, расходуется все вулканизующее вещество. В данной области техники известны самые разнообразные ускорители, которые включают, хотя ими их список не ограничен, следующие продукты: стеариновая кислота, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), бензотиазилдисульфид (МБТС), дигидрат динатриевой соли гексаметилен-1,6-бистиосульфата (поставляется на рынок как продукт DURALINK™ HTS фирмой Flexsys), 2-(морфолинтио)бензотиазол (МБЗ или МОР), смеси 90% МОР и 10% МБТС (продукт МОР 90), N-трет-бутил-2-бензотиазолсульфенамид (ТББС) и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ) и "тиомочевины".

Нанокомпозит по изобретению может быть также вулканизован с использованием вулканизующего вещества. В одном варианте нанокомпозит также включает вулканизующее вещество, выбранное из серы, соединений на основе серы, оксидов металлов, комплексов оксидов металлов, жирных кислот, пероксидов, диаминов и их смесей.

В других вариантах целевой непроницаемости эластомера добиваются при наличии по меньшей мере одного полифункционального вулканизующего вещества. Вариант таких полифункциональных вулканизующих веществ может быть представлен формулой Z--R7--Z', в которой R7 обозначает замещенный или незамещенный алкил с С1 по С15, алкенил с С2 по С15 или циклический ароматический остаток с С6 по С12; а каждый из Z и Z', которые одинаковы или различны, обозначает одну из тиосульфатной группы, меркаптогруппы, альдегидной группы, карбоксильной группы, пероксидной группы, алкенильной группы или другой аналогичной группы, которая способна к образованию поперечных сшивок либо межмолекулярно, либо внутримолекулярно у одной или нескольких полимерных стренг, обладающих реакционноспособными группами, такими как ненасыщенные. Примером класса полифункциональных соединений, отвечающих вышеприведенной формуле, являются так называемые бистиосульфатные соединения. Неограничивающие примеры таких полифункциональных вулканизующих веществ включают гексаметиленбис-натрийтиосульфат и гексаметилен-бис-циннамовый альдегид, а также другие вещества, хорошо известные в технике приготовления резиновых смесей. Эти и другие приемлемые агенты описаны, например, в The Blue Book, materials, compounding ingredients, machinery and service for rubber (Don.R.Smith, ed., Lippincott & Petto Inc., 2001). Полифункциональное вулканизующее вещество, если оно присутствует, может содержаться в нанокомпозите в количестве от 0,1 до 8 част./100 в одном варианте и, тем не менее, от 0,2 до 5 част./100 в еще одном варианте.

Может быть также включено вещество для улучшения технологических свойств. Вещества для улучшения технологических свойств включают, хотя ими их список не ограничен, мягчители, вещества для повышения клейкости, разбавители, химические кондиционирующие добавки, вспомогательные средства для гомогенизации и пептизаторы, такие как меркаптаны, нефтяные и вулканизованные растительные масла, минеральные масла, парафиновые масла, полибутеновые масла, нафтеновые масла, ароматические масла, воски, смолы, канифоли и т.п.

Такое вещество, как правило, содержится в количестве от 1 до 70 част./100 в одном варианте, от 3 до 60 част./100 в другом варианте и, тем не менее, от 5 до 50 част./100 в еще одном варианте.

Некоторыми примерами технических веществ для улучшения технологических свойств служат продукты SUNDEX™ (фирма Sun Chemicals), нафтеновый мягчитель PARAPOL™ (фирма ExxonMobil Chemical Company), полибутеновый мягчитель, обладающий среднечисленной молекулярной массой от 800 до 3000, и парафиновое нефтяное масло FLEXON™ (фирма ExxonMobil Chemical Company). В одном варианте выполнения изобретения парафиновые, нафтеновые и ароматические масла по существу отсутствуют, а это означает, что их сознательно не вводили в композиции, применяемые для изготовления пневматических диафрагм, или в другом варианте, если присутствуют, то содержатся только в количестве до 0,2 мас.% композиций, применяемых для изготовления пневматических диафрагм. В другом варианте композиций по изобретению нафтеновые и ароматические масла по существу отсутствуют. Их промышленные примеры включают, в частности, масла FLEXON (которые содержат некоторые ароматические остатки) и масла CALSOL (нафтеновое масло).

В другом варианте используемые пластомеры включают дериватизированные из этилена звенья и от 10 до 30 мас.% звеньев, дериватизированных из α-олефина с С3 по С10. В другом варианте пластомер включает дериватизированные из этилена звенья и от 10 до 30 мас.% звеньев, выбранных из звеньев, дериватизированных из 1-бутена, 1-гексена и 1-октена. Тем не менее, в еще одном варианте пластомер включает дериватизированные из этилена звенья и от 10 до 30 мас.% звеньев, дериватизированных из октена. В одном из вариантов пластомер обладает индексом расплава от 0,1 до 20 дг/мин и от 0,1 до 10 дг/мин в другом варианте.

В этих вариантах пластомеры могут представлять собой полученные катализом металлоценами сополимеры дериватизированных из этилена звеньев и звеньев, дериватизированных из высших α-олефинов, таких как пропилен, 1-бутен, 1-гексен и 1-октен, которые содержат достаточное количество одного или нескольких этих сомономерных звеньев для достижения плотности в пределах от 0,860 до 0,900 г/см3 в одном варианте. Молекулярно-массовое распределение (Mw/Mn) целевых пластомеров находится в интервале от 2 до 5 в одном варианте и от 2,2 до 4 в другом варианте. Примерами этих технически доступных пластомеров являются продукты EXACT 4150, сополимер этилена и 1-гексена, причем дериватизированные из 1-гексена звенья составляют от 18 до 22 мас.% пластомера, который обладает плотностью 0,895 г/см3 и ИР 3,5 дг/мин (фирма ExxonMobil Chemical Company, Хьюстон, шт. Техас), и EXACT 8201, сополимер этилена и 1-октена, причем дериватизированные из 1-октена звенья составляют от 26 до 30 мас.% пластомера, который обладает плотностью 0,882 г/см3 и ИР 1,0 дг/мин (фирма ExxonMobil Chemical Company, Хьюстон, шт. Техас).

В одном варианте пластомер содержится в нанокомпозите в количестве от 2 до 20 част./100 и от 10 до 15 част./100 в другом варианте.

В другом варианте нанокомпозит может также включать мягчитель или вещество для улучшения технологических свойств. Мягчитель выбирают из парафиновых масел, полибутеновых мягчителей и их смесей в одном варианте, он представляет собой полибутеновый мягчитель в другом варианте. Мягчитель содержится в количестве от 2 до 20 част./100 в одном варианте и от 5 до 18 част./100 в другом варианте. В композициях по изобретению могут содержаться канифольные масла в количестве от 0,1 до 5 част./100 в одном варианте и от 0,2 до 2 част./100 в другом варианте. В одном целесообразном варианте масла и вещества для улучшения технологических свойств, содержащие ненасыщенные группы, составляют меньше 2 част./100 композиций по изобретению.

Нанокомпозиты, приготовленные в соответствии с настоящим изобретением, могут также включать другие компоненты и добавки, которые обычно используют в резиновых смесях, в частности эффективные количества других необесцвеченных и необесцвечивающих веществ для улучшения технологических свойств, пигменты, ускорители, сшивающие и вулканизующие материалы, антиоксиданты, антиозонанты. Общие классы ускорителей включают амины, диамины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантогенаты и т.п. Сшивающие и вулканизующие вещества включают серу, оксид цинка и жирные кислоты. Могут быть также использованы пероксидные вулканизующие группы. Эти компоненты и другие вулканизующие вещества, как правило, содержатся в композиции в количестве от 0,1 до 10 част./100.

В другом варианте нанокомпозит может также включать по меньшей мере один из других каучуков, выбранных из натуральных каучуков, изопренового каучука, бутадиен-стирольного каучука (БСК), бутадиенового каучука, изопрен-бутадиенового каучука (ИБК), стирол-изопрен-бутадиенового каучука (СИБК), этилен-пропиленового каучука, этилен-пропилен-диенового каучука (ТЭПД), полисульфида, бутадиен-нитрильного каучука, пропиленоксидных полимеров, изобутилен/п-метилстирольного сополимера, галоидированного изобутилен/п-метилстирольного сополимера, изобутилен-циклопентадиенового сополимера, галоидированного изобутилен-циклопентадиенового сополимера и их смесей. В другом варианте композиция также включает от 5 до 30 част./100 натурального каучука.

В любом из вариантов, представленных в настоящем описании, во всех случаях, если не указано иное, эластомер, композиция нанокомпозита и/или продукт контактирования может быть свободным от функционализованного амина (аминов), такого как те, которые представлены, например, в WO 02/100935. Другими словами, эластомер, композиция нанокомпозита и/или продукт контактирования можно использовать для выполнения изобретения при условии, что функционализованный амин (амины), такие как те, которые представлены, например, в WO 02/100935, отсутствуют.

Возможность промышленного применения

Нанокомпозиты по изобретению можно экструдировать, подвергать прямому прессованию, выдувному формованию, литью под давлением и послойному формованию при изготовлении изделий различных конфигураций, включая волокна, пленки, слои, детали промышленного назначения, такие как автомобильные детали, корпусы электроприборов, потребительские изделия, упаковки и т.п.

Эти нанокомпозиты можно использовать, в частности, в материалах таких изделий, как шины для грузовых автомобилей, шины для автобусов, шины для легковых автомобилей, шины для мотоциклов, шины высокой проходимости, шины для самолетов и т.п. Нанокомпозиты могут служить в качестве либо материала, из которого изготавливают готовое изделие, либо компонента готового изделия. Такое изделие может быть выбрано из пневматических диафрагм, воздушных мембран, пленок, слоев (микрослоев и/или мультислоев), внутренних оболочек шин, камер, протекторов, диафрагм форматоров-вулканизаторов и боковин.

ПРИМЕРЫ

Пример 1

100 г эластомера Exxpro™ (бромированный изобутилен/п-метилстирольный сополимер (БИМС), доступный на фирме ExxonMobil Chemical Company, Хьюстон, шт. Техас) (MDX 01-5, включавшего 10 мас.% параметилстирола ("п-МС"), 0,85 мол.% Br-п-МС) в 2-литровом реакторе растворяли в 1200 мл циклогексана. Этот полимерный клей нагревали до 75°С и добавляли глины Cloisite 6A (5,0 г, смешанной со 100 мл циклогексана). Перемешивание поддерживали при 75°С в течение 3 ч. Продукт осаждали добавлением в полимерный клей 2000 мл изопропилового спирта. Приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 60°С в течение 24 ч.

Пример 2

100 г эластомера Exxpro™ (MDX 01-5: 10 мас.% п-МС, 0,85 мол.% Br-п-МС) в 2-литровом реакторе растворяли в 1200 мл циклогексана. Этот полимерный клей нагревали до 75°С и добавляли глины Cloisite 6A (4,0 г, смешанной со 100 мл циклогексана). Перемешивание поддерживали при 75°С в течение 3 ч. Продукт осаждали добавлением в полимерный клей 2000 мл изопропилового спирта. Приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 60°С в течение 24 ч.

Пример 3

100 г эластомера Exxpro™ (MDX 01-5: 10 мас.% п-МС, 0,85 мол.% Br-п-МС) в 2-литровом реакторе растворяли в 1200 мл циклогексана. Этот полимерный клей нагревали до 75°С. Бис-(2-гидроксиэтил)кокоалкиламин (3,0 г, продукт Ethomeen С/12 фирмы Akzo Nobel) и глину Cloisite 6A (5,0 г) смешивали с циклогексаном (100 мл) и добавляли в реактор. Реакционную смесь выдерживали при 75°С в течение 3 ч. Полученный продукт осаждали добавлением в полимерный клей 2000 мл изопропилового спирта. Приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 60°С в течение 24 ч.

Пример 4

В 100-галлонный плакированный стеклом реактор загружали 35 фунтов эластомера Exxpro™ (MDX 01-5: 10 мас.% п-МС, 0,85 мол.% Вr-п-МС) и 280 фунтов циклогексана. Содержимое реактора перемешивали при комнатной температуре в течение 24 ч, до тех пор пока не растворялся полимер. Бис-(2-гидроксиэтил)кокоалкиламин (160 г, продукт Ethomeen C/12 фирмы Akzo Nobel) и глину Cloisite 6A (635 г) смешивали с циклогексаном (2000 мл) и затем добавляли в реактор. Температуру повышали до 75°С и реакцию поддерживали при 75°С в течение 2 ч. После 2 ч реактор охлаждали до комнатной температуры. Полимерный клей переносили в секцию отпарки водяным паром и отпаркой водяным паром удаляли растворитель. Полученный полимер сушили с использованием шнекового пресса и сушильного экструдера.

Пример 5

В 2-литровый реактор загружали толуол (1200 мл) и глину (глина Cloisite 20А, 12 г). Когда глину хорошо диспергировали в растворителе, в реактор с перемешиванием добавляли 150 г эластомера Exxpro™ (MDX 03-1: 10 мас.% п-МС, 0,86 мол.% Br-п-МС). После растворения полимера приготовленный клей нагревали до 70°С и выдерживали при 70°С в течение 2 ч. Полученный продукт собирали в большой лоток. Растворитель выпаривали в вытяжном шкафу и приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Пример 6

В 2-литровый реактор загружали толуол (1200 мл) и глину (глина Cloisite 20А, 12 г). Когда глину хорошо диспергировали в растворителе, в реактор с перемешиванием добавляли 150 г эластомера Exxpro™ (MDX 03-1: 10 мас.% п-МС, 0,86 мол.% Br-п-МС). После растворения полимера приготовленный клей нагревали до 70°С и добавляли диметилгексиламина (0,075 г). Реакционную смесь выдерживали при 70°С в течение 2 ч. Полученный продукт собирали в большой лоток. Растворитель выпаривали в вытяжном шкафу и приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Пример 7

В 2-литровый реактор загружали толуол (1200 мл) и глину (глина Cloisite 20А, 12 г). Когда глину хорошо диспергировали в растворителе, в реактор с перемешиванием добавляли 150 г эластомера Exxpro™ (MDX 03-1: 10 мас.% п-МС, 0,86 мол.% Br-п-МС). После растворения полимера приготовленный клей нагревали до 70°С и добавляли диметилгексиламина (0,15 г). Реакционную смесь выдерживали при 70°С в течение 2 ч. Полученный продукт собирали в большой лоток. Растворитель выпаривали в вытяжном шкафу и приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Пример 8

В 2-литровый реактор загружали толуол (1200 мл) и глину (глина Cloisite 20А, 6 г). Когда глину хорошо диспергировали в растворителе, в реактор с перемешиванием добавляли 150 г эластомера Exxpro™ (MDX 03-1: 10 мас.% п-МС, 0,86 мол.% Br-п-МС). После растворения полимера приготовленный клей нагревали до 70°С и выдерживали при 70°С в течение 2 ч. Полученный продукт собирали в большой лоток. Растворитель выпаривали в вытяжном шкафу и приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Пример 9

В 2-литровый реактор загружали толуол (1200 мл) и глину (глина Cloisite 20А, 6 г). Когда глину хорошо диспергировали в растворителе, в реактор с перемешиванием добавляли 150 г эластомера Exxpro™ (MDX 03-1: 10 мас.% п-МС, 0,86 мол.% Br-п-МС). После растворения полимера приготовленный клей нагревали до 70°С и добавляли диметилгексиламина (0,075 г). Реакционную смесь выдерживали при 70°С в течение 2 ч. Полученный продукт собирали в большой лоток. Растворитель выпаривали в вытяжном шкафу и приготовленный нанокомпозит полимера/глины сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Пример 10