Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно, к устройству для вторичного вскрытия пластов путем создания в эксплуатационных колоннах продольных перфорационных щелей и формирования фильтрационных каналов в призабойной зоне пласта.

Из уровня техники известны устройства для щелевой перфорации обсадных колонн, основанные на использовании режущего инструмента в виде выдвижного накатного ролика. Такое устройство раскрыто, например, в RU 2182221 С1, 10.05.2002; RU 2151858 C1, 27.06.2000; RU 2087683 C1, 20.08.1997; RU 2030563 C1, 10.03.1995; RU 2007549 C1, 15.02.1994; US 4119151 A, 10.10.1978; US 4220201 A, 02.09.1980. Описываемые устройства отличаются в основном конструкцией механизма крепления и выдвижения режущего инструмента.

Одним из недостатков приведенных устройств является быстрый износ рабочих деталей, в том числе режущего узла, сложность их замены и ремонта, т.к. для этого требуется полная разборка устройства. Другим недостатком является неэффективная обработка призабойной зоны.

Геолого-технические условия вторичного вскрытия продуктивных пластов в обсаженных скважинах диктуют, как минимум, три критерия его эффективности:

1. Суммарная поверхность вскрытия обсадной колонны (в виде отверстий или щелей) должна быть максимальной. Однако колонна должна сохранить способность противостоять горизонтальной составляющей горного давления, которая весьма значительна.

2. Продуктивная часть пласта должна быть вскрыта полностью, остатки цементного кольца недопустимы. В то же время за пределами интервала вскрытия должна быть обеспечена сохранность как обсадной колонны, так и цементного кольца.

3. В пределах продуктивного пласта должно быть сформировано несколько глубоких перфорационных каналов. Вопрос количества и глубины каналов очевиден: чем больше, тем лучше. Это условие диктуется требованием надежного сообщения пласта со скважиной даже при низком качестве первичного вскрытия (высокие репрессии, неблагоприятные параметры бурового раствора и т.д.) и отрицательных последствиях тампонажных работ.

Практически все известные гидромеханические перфораторы, используемые для вскрытия обсадных колонн, формируют одну или две щели, расположенные в одной плоскости, что не позволяет долгое время противостоять горному давлению, составляющему десятки МПа. Как следствие - геологический эффект от применения технологии кратковременен, а нарушенная крепь скважины остается, в результате чего возникает большая вероятность смятия эксплуатационной колонны. Кроме этого, такое расположение щелей не позволяет наиболее полно охватить всю продуктивную часть нефтяного пласта.

Наиболее близким аналогом предлагаемого перфоратора можно считать гидромеханический перфоратор по патенту RU 2182221 С1, 10.05.2002, содержащий расположенные в корпусе силовой механизм, включающий поршень-толкатель, воздействующий на режущий инструмент - накатный диск, и гидромонитор. При перемещении перфоратора вдоль эксплуатационной колонны при воздействии давления на поршень-толкатель последний выдвигает накатный диск, прорезающий эксплуатационную колонну по вертикальной линии.

Данному перфоратору также присущи указанные выше недостатки.

Техническим результатом предлагаемого решения является улучшение технологичности, повышение производительности процесса перфорации и качества вскрытия пласта. При этом обеспечивается сохранение остаточных прочностных характеристик эксплуатационной колонны и ее способности противостоять воздействию горного давления за счет винтового расположения щели.

Указанный технический результат получен за счет того, что в гидромеханическом скважинном перфораторе, включающем корпус, расположенные в нем силовой механизм, режущий инструмент в виде накатного диска, установленный с возможностью выдвигания из корпуса при воздействии на него силового механизма, и гидромониторную насадку, согласно изобретению корпус закреплен на колонне насосно-компрессорных труб (НКТ) с помощью подвижного соединения с возможностью обеспечения вращательного движения корпуса, при этом накатной диск установлен под углом к оси перфоратора для обеспечения создания на нем при движении корпуса по эксплуатационной колонне крутящего момента, передаваемого на корпус, и прорезания щели в эксплуатационной колонне по винтовой линии.

Подвижное соединение корпуса перфоратора с колонной НКТ выполнено в виде подвижной соединительной муфты.

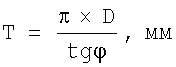

Угол φ наклона накатного диска к оси перфоратора выбран из условия получения заданного шага Т винтовой щели, определяемого по формуле

,

,

где D - наружный диаметр колонны, мм;

Конструкция гидромеханического щелевого перфоратора с расположением накатного диска под углом φ° к оси перфоратора и использованием подвижного соединения обеспечивает при перемещении перфоратора вдоль оси колонны и выдвижении диска возникновение на диске крутящего момента, который передается на корпус, и перфоратор получает вращательное движение. При этом диск перемещается по винтовой линии и формирует винтовую щель в эксплуатационной колонне.

На фиг.1 представлен вид перфоратора со стороны накатного диска, на фиг.2 - разрез по А-А на фиг.1, более подробно показывающий конструкцию узлов перфоратора.

Перфоратор содержит корпус 1, в котором установлен режущий инструмент - маятник 2 с накатным диском 3, расположенным под углом φ° к оси перфоратора. Силовой механизм (установленный в корпусе 1 поршень 5, соединенный со штоком 4) воздействует на маятник 2 с накатным диском 3, который выходит из корпуса 1 и формирует щель в эксплуатационной колонне по винтовой линии. Шток 4 и поршень 5 выполнены с промывочными каналами для подачи промывочной жидкости в перфоратор. Гидромониторы 6, через которые подается рабочая жидкость, закреплены, например, на поршне 5 силового механизма, сообщены с полостью поршня 5, которые в свою очередь сообщены с полостью корпуса 1, и обеспечивают по окончании формирования щели размыв цементного кольца, горной породы и образование фильтрационных каналов. Пружина 7 установлена между кольцом 8, закрепленным на корпусе 1, и фланцем поршня 5 и предназначена для возвращения после стравливания давления рабочей жидкости в НКТ до атмосферного поршня 5 в исходное положение. Пружина 10 расположена в нижней части корпуса 1, воздействует на маятник 2 и предназначена для возвращения в исходное положение маятника 2 с накатным диском 3.

Корпус перфоратора связан с НКТ 12 подвижной соединительной муфтой 13, обеспечивающей свободное вращение перфоратора относительно НКТ 12.

Перфоратор работает следующим образом.

На колонне насосно-компрессорных труб перфоратор спускается в эксплуатационную колонну 14 скважины в заданный интервал перфорации. Установив перфоратор в скважине, осуществляют прямую промывку полости НКТ и перфоратора от различных механических примесей, окалины, попадающих в полость труб во время геофизических работ по привязке перфоратора к заданному интервалу. Затем в полость НКТ 12 бросают шар малого диаметра (не показан), который, пройдя через подвеску НКТ 12 и полый шток 4, опускается в посадочное гнездо 15 поршня 5 и перекрывает центральный промывочный канал. После этого в НКТ 12 создают рабочее давление, которое начинает воздействовать на поршень 5, который, передвигаясь поступательно вдоль оси перфоратора, поворачивает маятник 2 и таким образом выталкивает режущий инструмент с накатным диском 3. Перфоратор начинает вращаться под действием крутящего момента, создаваемого на наклонном накатном диске 3, как это описано выше. При этом накатной диск 3 перемещается по винтовой линии. Ступенчато создавая давление от 1,0 до 8,0 МПа в полости НКТ, перемещают перфоратор вверх-вниз и постепенно вдавливают режущий накатной диск 3 в стенку эксплуатационной колонны 12.

После образования винтовой перфорационной щели в эксплуатационной колонне 12 давление в полости НКТ поднимают до 15,0 МПа, реализуя гидромониторный эффект струи. Струи жидкости, истекая из гидромониторных насадок 6 с огромной скоростью, разрушают цементный камень и горную породу за эксплуатационной колонной 14, формируя фильтрационные каналы. Затем давление в полости НКТ 12 снижается до атмосферного, и под действием возвратной пружины 10 режущий инструмент втягивается в перфоратор.

Винтовое расположение щели значительно сохраняет остаточные прочностные характеристики эксплуатационной колонны и ее способность противостоять воздействию горного давления, что имеет немаловажное значение для длительной эксплуатации скважин.

Техническое решение позволит охватить всю мощность продуктивного пласта и оборудовать скважину системой протяженных крестообразных каналов, при этом достигаются 2, 3-кратные увеличения притока.

Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к устройству для вторичного вскрытия пластов путем создания в эксплуатационных колоннах продольных перфорационных щелей и формирования фильтрационных каналов в призабойной зоне пласта. Технический результат - улучшение технологичности, повышение производительности процесса перфорации и качества вскрытия пласта. Гидромеханический скважинный перфоратор включает корпус, расположенные в нем силовые механизмы, режущий инструмент в виде накатного диска, установленный с возможностью выдвигания из корпуса при воздействии на него силового механизма и гидромониторную насадку. Корпус закреплен на колонне насосно-компрессорных труб с помощью подвижного соединения для обеспечения вращательного движения. Накатной диск установлен под углом к оси перфоратора для обеспечения создания на нем при движении корпуса по эксплуатационной колонне крутящего момента, передаваемого на корпус, и прорезная щель в эксплуатационной колонне - по винтовой линии. 2 з.п. ф-лы, 2 ил.

1. Гидромеханический скважинный перфоратор, включающий корпус, расположенные в нем силовой механизм, режущий инструмент в виде накатного диска, установленный с возможностью выдвигания из корпуса при воздействии на него силового механизма, и гидромониторную насадку, отличающийся тем, что корпус закреплен на колонне насосно-компрессорных труб с помощью подвижного соединения с возможностью обеспечения вращательного движения корпуса, при этом накатной диск установлен под углом к оси перфоратора для обеспечения создания на нем при движении корпуса по эксплуатационной колонне крутящего момента, передаваемого на корпус, и прорезания щели в эксплуатационной колонне по винтовой линии.

2. Перфоратор по п.1, отличающийся тем, что подвижное соединение корпуса перфоратора с колонной насосно-компрессорных труб выполнено в виде подвижной соединительной муфты.

3. Перфоратор по п.1, отличающийся тем, что угол наклона накатного диска к оси перфоратора выбран из условия получения заданного шага Т винтовой щели, определяемого по формуле:

где D - наружный диаметр колонны, мм; φ - угол наклона накатного диска к оси перфоратора.

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2039220C1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1998 |

|

RU2151858C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2001 |

|

RU2205941C2 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2002 |

|

RU2230182C1 |

| ГИДРОМОНИТОРНЫЙ УЗЕЛ ЩЕЛЕВОГО ПЕРФОРАТОРА | 2002 |

|

RU2232874C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254451C1 |

| US 4220201 A, 02.09.1980 | |||

| US 4392527 A, 12.07.1983. | |||

Авторы

Даты

2010-06-27—Публикация

2008-08-05—Подача