Изобретение относится к измерительной технике и может быть использовано на топливных складах или нефтебазах, осуществляющих операции приема, хранения и отпуска нефтепродуктов.

Известно устройство (см., например, описание к авторскому свидетельству №1328681, опубл. 07.08.87, бюл. №29) для калибровки резервуаров, состоящее: из резервуара, пневмосистемы, центробежного насоса, дросселя регулирования расхода со смотровым устройством, расходомера, трехходового крана, образцового мерника, уровнемера с поплавком, блоки управления, питания и вычисления. Однако это устройство не позволяет производить учет возможных деформаций корпуса резервуара.

Устройство также отличается избыточными материальными затратами. Исключается возможность отпуска нефтепродуктов и штатной работы автозаправочных станций (АЗС) и нефтяных баз (НБ). Точность измерений падает в процессе эксплуатации и предполагает повторение этой операции через определенное время. Низка метрологическая стабильность при смене сезонов. Не учитывается разность температур внутри резервуара и на выходе топливораздаточных колонок (ТРК), что в свою очередь влияет на точность градуировки резервуаров.

Известен способ калибровки резервуаров (см. патент РФ №2178153, опубл. 10.01.2002, бюл. №1), включающий введение в вычислительный блок исходных данных резервуара, условий эксплуатации, использование в качестве рабочей жидкости нефтепродуктов, отпуск нефтепродукта из резервуара порциями через топливораздаточные колонки (ТРК) в штатном режиме эксплуатации до величины уровня, соответствующей ее минимальному значению в резервуаре, через интервалы успокоения отпускаемого нефтепродукта, измерение параметров и расчет калибровки резервуара с учетом температуры нефтепродукта на топливораздаточной колонке (ТРК) с последующей корректировкой объема отпуска, уточнение калибровочных характеристик с помощью мерников.

Известный способ калибровки предусматривает заполнение резервуара до максимальной величины взлива.

Заполнение резервуара нефтепродуктом до величины максимального взлива и отпуск нефтепродукта с операциями градуировки до величины уровня, соответствующей минимальному значению нефтепродукта в резервуаре, повторяют не менее 3-5 раз.

Уточнение характеристик с помощью образцовых мерников производят ежесменно.

Калибровку проводят одновременно нескольких или всех резервуаров, находящихся в эксплуатации автозаправочных станции (АЗС) или нефтебаз (НБ) и работе всех или нескольких топливораздаточных колонок или автоматизированного стояка налива (АСН) и их сочетании.

Известные способы имеют ряд существенных недостатков.

Все основные способы предполагают калибровку резервуаров наливом от пустого резервуара до max уровня.

На большинстве топливных складов в связи с подорожанием нефтепродуктов ограничены их запасы и не всегда резервуары наполняются до max уровня и с другой стороны в рабочих резервуарах отсутствие нефтепродукта может быть лишь при его ремонте, чистке и т.д. Поэтому калибровка должна производиться в рабочих режимах функционирования топливных складов, т.е. с использованием штатных топливораздаточных колонок (ТРК), для калибровки штатных нефтепродуктов. Все операции калибровки должны осуществляться в режиме слива из резервуара.

Калибровка больших резервуаров 2000 м3, 5000 м3 и более при их заполнении из топливораздаточных колонок будет занимать длительное время, а ее повторение 3-5 раз вообще трудно совместить со штатной работой топливной базы.

Невысокая точность штатных ТРК-погрешность при отпуске по объему ±0,25%.

Использование нескольких ТРК потребует многократное использование образцового мерника для снижения погрешности калибровки.

Необходимо уточнять объемы нефтепродукта (НП), отпущенного топливораздаточными колонками и объемы НП, слитого с резервуара. В связи с этим корректировка температур в ТРК и на уровне слива из резервуара должна проводиться отдельно по каждой ТРК (с учетом места установки).

Наиболее близким по технической сущности к предлагаемому техническому решению является способ калибровки резервуаров (патент РФ №2314501, опубл. 10.01.2008, бюл. №1, МПК G01F 25/00), в котором резервуар заполняют нефтепродуктом (НП) до эксплуатационного уровня, в условиях штатной работы непосредственно на нефтяных базах или топливораздаточных станциях проводят калибровку в режиме слива топлива через высокоточные топливораздаточные колонки (ТРК) до величины уровня, минимально возможной в эксплуатации, после отпуска каждой порции нефтепродукта определяют объем резервуара на уровне слива, поправку объема НП, отпущенного из ТРК, на фактически отпущенный объем из резервуара определяют с учетом разницы температур НП, измеряемых на выходе из резервуара и из ТРК.

По условиям работы топливного склада откалибровать резервуар от максимальной высоты налива до min уровня слива часто невозможно по условиям эксплуатации.

Например, большое количество локомотивов ожидает заправки, и нет возможности отпускать топливо малыми дозами.

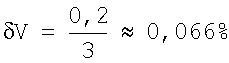

Калибровка резервуаров должна производиться с погрешностью ±0,2% по объему, при этом точность определения отпущенной дозы НП должна быть в три раза выше. Таким образом, погрешность измерения при отпуске через топливораздаточные колонки должна быть  .

.

Ввиду того, что такой точности существующие ТРК не имеют, калибровку необходимо повторять 2-3 раза для снижения погрешности.

Технической задачей изобретения является обеспечение необходимой точности калибровки резервуара рабочим нефтепродуктом за один раз его опорожнения путем повышения точности измерений объемного расхода нефтепродукта при сливе через топливораздаточные колонки.

Техническая задача достигается тем, в способе калибровки резервуаров, в котором резервуар заполняют нефтепродуктом (НП) до эксплуатационного уровня, в условиях штатной работы непосредственно на нефтяных базах или топливораздаточных станциях проводят калибровку в режиме слива топлива через высокоточные топливораздаточные колонки (ТРК) до величины уровня, минимально возможной в эксплуатации, после отпуска каждой порции нефтепродукта определяют объем резервуара на уровне слива, поправку объема НП, отпущенного из ТРК, на фактически отпущенный объем из резервуара определяют с учетом разницы температур НП, измеряемых на выходе из резервуара и из ТРК, перед отпуском НП через одну или несколько топливораздаточных колонок предварительно производят юстировку каждой топливораздаточной колонки с точностью по объему 0,04-0,06% со знаком «плюс» или со знаком «минус», с учетом полученной погрешности определяют объемный расход НП для одной ТРК или суммарный объемный расход НП для нескольких ТРК, затем производят пересчет объемного расхода нефтепродукта (НП), отпущенного через одну или несколько ТРК, на объемный расход НП в резервуаре с учетом корректировки коэффициента объемного расширения по температуре НП на уровне слива из резервуара, операцию отпуска НП с последующей калибровкой повторяют до достижения величины уровня, соответствующей минимальной эксплуатационной, полученные результаты вычислений объема суммируют, определяя объем резервуара или его части, юстировку ТРК проводят либо один раз до начала процесса калибровки, либо при длительном времени калибровки дважды до начала и повторно в конце процесса калибровки, при повторной юстировке ТРК полученную погрешность сравнивают с погрешностью, полученной при первой юстировке, при незначительном изменении погрешности после второй юстировки юстировку считают стабильной и заканчивают калибровку, при сильном изменении погрешности калибровку проводят с учетом повторной юстировки.

Юстировку каждой топливораздаточной колонки производят высокоточным образцовым мерником.

При калибровке в качестве резервуаров используют горизонтальные и вертикальные резервуары, топливные баки тепловозов или автомобильные цистерны.

Предлагаемый способ осуществляют следующим образом.

Способ калибровки резервуаров включает в себя автоматизированную систему учета нефтепродуктов в вертикальных и горизонтальных резервуарах (например, «Гамма» УИП-9602). В этом случае система учета нефтепродукта в резервуаре содержит калибровочные таблицы резервуара, определения уровней на которых осуществляется калибровка, измерение параметров с учетом температуры заполняемой жидкости. Датчики уровня должны быть расположены не менее чем через 20÷40 мм, а устройство слива с заполненного резервуара является одной или несколькими высокоточными топливораздаточными колонками. Это позволяет выполнять калибровку резервуара до определенной высоты (если он редко заполняется полностью), а также при сливе НП возможна частичная калибровка резервуара в диапазоне наиболее употребляемых уровней (max и min). Если же имеется технологическая возможность, то производится полная калибровка резервуаров.

Калибровка производится на рабочем нефтепродукте в период эксплуатации резервуаров непосредственно на нефтяных базах или автозаправочных станциях в режиме слива топлива из резервуара через высокоточные топливораздаточные колонки. В связи с тем, что заполнение резервуара связано с лимитами запаса топлива в тоннах (или в сутках потребления), то на многих топливных базах полное заполнение резервуара невозможно. Поэтому предусматривается возможность частичной калибровки резервуара, когда резервуар заполняется до уровня, близкого к максимальному эксплуатационному, а затем в режиме слива происходит его снижение до уровня, близкого к минимальному в эксплуатационных условиях. В вычислительном блоке системы фиксируются показания счетчиков топливораздаточных колонок, работающих с резервуаром, в котором осуществляется калибровка.

В предлагаемом способе калибровки система калибровки резервуаров включает в себя калибруемый резервуар с уже имеющимися калибровочными таблицами (вертикальный или горизонтальный), трубопровод, соединяющий калибруемый резервуар с высокоточными топливораздаточными колонками (ТРК), в котором расположен высокоточный плотномер (измеряющий плотность нефтепродукта и температуру) и подключенный к трубопроводу, одну или несколько топливораздаточных колонок, а также образцовый мерник, позволяющий с высокой точностью определять объем и массу отпущенного из ТРК топлива.

Особенностью предлагаемого способа является то, что при калибровке резервуара перед отпуском НП через одну или несколько ТРК производят юстировку каждой топливораздаточной колонки, используя высокоточный образцовый мерник, например УПМ-50. Точность юстировки по объему составит 0,04÷0,06%.

Эта точность определяется со знаком (+) - перелив, и со знаком (-) - недолив. Учитывая эту погрешность, можно получить точность калибровки калибруемого резервуара на уровне 0,01÷0,02% с известным знаком («перелив», «недолив»).

Расход по всем ТРК, подключенным к подлежащему калибровке резервуару, (отдельно) определяется за предыдущий калибровке период (по объему).

Примеры

1. Рассмотрим калибровку резервуара при отпуске через две ТРК. Определяют суммарный объем НП, отпущенный через две ТРК. Для этого вычисляют суммарный объем НП по формуле

где ΣVТрк - суммарный объем НП, отпущенный через две ТРК;

VТрк1 - объем НП, отпущенный через первую ТРК;

VТрк2 - объем НП, отпущенный через вторую ТРК.

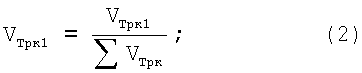

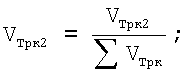

Определяют долю расхода каждой колонки до калибровки по формуле

где ΣVТрк - суммарный объем НП, отпущенный через две ТРК;

VТрк1 - объем НП, отпущенный через первую ТРК;

VТрк2 - объем НП, отпущенный через вторую ТРК.

Предварительно, каждая колонка должна пройти юстировку для получения min погрешности при измерении объема НП δV=0,04÷0,06% (со своим знаком).

При отпуске НП через несколько ТРК, суммарный объем НП, отпущенный через все ТРК определяют по указанной выше формуле (1) как сумму объемов, отпущенных через каждую из числа нескольких ТРК в отдельности. По формуле (2) определяется доля расхода каждой колонки.

Ввиду того, что все измерения проводились на ТРК, а калибруется резервуар, то пересчет объемного расхода нефтепродукта (НП) на ТРК на расход в резервуаре производится с учетом корректировки коэффициента объемного расширения по температуре, приведенного в таблице.

Для нужного значения плотности, измеряемой в ТРК по таблице, определяем коэффициент объемного расширения для резервуара при температуре НП на уровне слива из резервуара.

Учитывая полученные результаты, производят калибровку резервуара.

2. Отпуск из резервуара осуществляется через одну ТРК.

До начала калибровки резервуара проводят юстировку ТРК высокоточным образцовым мерником, например УПМ-50.

Пусть юстировка показала min погрешность δVmin=+0,05%. Таким образом, имеем высокую точность измерения погрешности и эта величина не случайная, а конкретная - со своим знаком (т.е. со знаком +).

Если погрешность будет учтена со своим знаком, то фактическая погрешность измерения при отпуске объема НП через ТРК будет весьма близка к нулю (0,01÷0,02%).

Если проводить калибровку достаточно длительное время, то калибровку ТРК можно провести повторно.

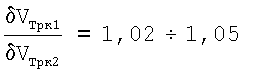

Если погрешность изменилась по сравнению с первой юстировкой незначительно на 2÷5%,

где  - погрешность измерения при отпуске объема КПП через первую ТРК;

- погрешность измерения при отпуске объема КПП через первую ТРК;

- погрешность измерения при отпуске объема НП через вторую ТРК;

- погрешность измерения при отпуске объема НП через вторую ТРК;

то юстировку можно считать стабильной и заканчивать, калибровку; если нет, то после второй юстировки калибровку проводить по ней.

3. Калибровка резервуара по «частям».

Как уже было указано выше, по условиям работы топливного склада откалибровать резервуар от максимальной высоты налива до min уровня слива часто невозможно по условиям эксплуатации.

Например, большое количество локомотивов ожидает заправки, и нет возможности отпускать топливо малыми дозами.

Поэтому может применяться калибровка резервуара «по частям». Для примера рассмотрим вертикальный резервуар высотой 9 м (см. чертеж). Пусть max налив в эксплуатации составляет 7 м. По условиям работы топливного склада режим слива малыми дозами возможен до уровня 5 м. Производим калибровку этого диапазона. Следующая калибровка проводится с уровня 3,2 м до сливного резервуара (на уровне 0,6 м. от дна). Остался неоткалиброванным участок с уровня 3,2 м до уровня 5 м. Этот участок калибруется. Его калибровку начинаем с уровня, несколько выше, 5 м с использованием данных калибровки верхнего участка резервуара.

Когда калибровка дойдет до уровня 3 м и ниже, значение высоты налива принимаем по таблице нижней части резервуара, а значение верхних участков корректируем. Например, если на уровне 3 м калибровочная таблица верхней части показывает значение большее 3 м, то нужно верхнюю калибровку уменьшить на значение (hв-hн) м.

Главные преимущества предлагаемого изобретения, способа калибровки резервуаров, следующие:

1. Высокая точность юстировки колонок δV=±0,04÷0,06%.

2. Точное определение погрешности каждой колонки со своим знаком и ее учет при калибровке резервуаров.

3. Проверка стабильности результатов юстировки в процессе калибровки.

4. Возможность приведения погрешности калибровки резервуаров к min значениям δV=0,01÷0,02% со своим знаком.

5. Возможность калибровки резервуара в режиме слива нефтепродукта за один проход.

6. Возможность использования частичной калибровки резервуара по условиям эксплуатации.

Используются двухскоростные ТРК, которые в начале налива дозы и в конце снижают производительность. После отпуска каждой дозы НП должно обеспечиваться время «успокоения» - 60 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ РЕЗЕРВУАРОВ | 2006 |

|

RU2314501C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ И УЧЕТА МАССЫ НЕФТЕПРОДУКТОВ НА ТОПЛИВНЫХ БАЗАХ ПРИ ИХ ХРАНЕНИИ В ВЕРТИКАЛЬНЫХ И ГОРИЗОНТАЛЬНЫХ РЕЗЕРВУАРАХ (ВАРИАНТЫ) | 2006 |

|

RU2329472C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЧЕТА МАССЫ НЕФТЕПРОДУКТОВ НА СКЛАДАХ ТОПЛИВА В ВЕРТИКАЛЬНЫХ И ГОРИЗОНТАЛЬНЫХ РЕЗЕРВУАРАХ ПРИ ИХ ОТПУСКЕ ПОТРЕБИТЕЛЯМ | 2008 |

|

RU2377505C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178153C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СРЕДСТВ ИЗМЕРЕНИЯ (СИ) МАССЫ НЕФТИ ИЛИ ЖИДКИХ НЕФТЕПРОДУКТОВ (НП) ПРИ ИХ ОТПУСКЕ НА БАЗАХ ТОПЛИВА | 2015 |

|

RU2593446C1 |

| СПОСОБ И СИСТЕМА РЕАЛИЗАЦИИ АВТОМОБИЛЬНОГО ТОПЛИВА НА АЗС | 2013 |

|

RU2555257C2 |

| ОТСЧЕТНОЕ УСТРОЙСТВО ДЛЯ МЕТАЛЛИЧЕСКОГО МЕРНИКА ВТОРОГО РАЗРЯДА | 2000 |

|

RU2167400C1 |

| МЕРНИК | 2016 |

|

RU2631027C1 |

| МЕРНИК МЕТАЛЛИЧЕСКИЙ ВТОРОГО РАЗРЯДА | 2000 |

|

RU2170911C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЧЕТА И СВЕДЕНИЯ ТОВАРНОГО БАЛАНСА НЕФТЕПРОДУКТОВ НА НЕФТЕБАЗАХ И АЗС | 2007 |

|

RU2344379C2 |

Изобретение относится к измерительной технике и может быть использовано на топливных складах или нефтебазах, осуществляющих операции приема, хранения и отпуска нефтепродуктов. Сущность: резервуар заполняют нефтепродуктом (НП) до эксплуатационного уровня. В условиях штатной работы проводят калибровку в режиме слива топлива через высокоточные топливораздаточные колонки (ТРК) до величины уровня, минимально возможной в эксплуатации. Перед отпуском НП через ТРК производят юстировку каждой ТРК с точностью по объему 0,04-0,06% со знаком «плюс» или со знаком «минус». С учетом полученной погрешности определяют объемный расход НП, производят пересчет объемного расхода НП на объемный расход НП в резервуаре с учетом корректировки коэффициента объемного расширения по температуре НП на уровне слива из резервуара. Операцию отпуска НП с последующей калибровкой повторяют до достижения величины уровня, соответствующей минимальной эксплуатационной. Полученные результаты вычислений объема суммируют, определяя объем резервуара или его части. При этом юстировку ТРК проводят либо один раз до начала процесса калибровки, либо при длительном времени калибровки дважды до начала и повторно в конце процесса калибровки. Технический результат: обеспечение точности калибровки резервуара рабочим нефтепродуктом за один раз его опорожнения. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ калибровки резервуаров, в котором резервуар заполняют нефтепродуктом до эксплуатационного уровня, в условиях штатной работы непосредственно на нефтяных базах или топливораздаточных станциях проводят калибровку в режиме слива топлива через высокоточные топливораздаточные колонки до величины уровня, минимально возможной в эксплуатации, после отпуска каждой порции нефтепродукта определяют объем резервуара на уровне слива, поправку объема нефтепродукта, отпущенного из топливораздаточных колонок, на фактически отпущенный объем из резервуара определяют с учетом разницы температур нефтепродукта, измеряемых на выходе из резервуара и из топливораздаточной колонки, отличающийся тем, что перед отпуском нефтепродукта через одну или несколько топливораздаточных колонок предварительно производят юстировку каждой топливораздаточной колонки с точностью по объему 0,04-0,06% со знаком «плюс» или со знаком «минус», с учетом полученной погрешности определяют объемный расход нефтепродукта для одной топливораздаточной колонки или суммарный объемный расход нефтепродукта для нескольких топливораздаточных колонок, затем производят пересчет объемного расхода нефтепродукта, отпущенного через одну или несколько топливораздаточных колонок, на объемный расход нефтепродукта в резервуаре с учетом корректировки коэффициента объемного расширения по температуре нефтепродукта на уровне слива из резервуара, операцию отпуска нефтепродукта с последующей калибровкой повторяют до достижения величины уровня, соответствующей минимальной эксплуатационной, полученные результаты вычислений объема суммируют, определяя объем резервуара или его части, при этом юстировку топливораздаточных колонок проводят либо один раз до начала процесса калибровки, либо при длительном времени калибровки дважды до начала и повторно в конце процесса калибровки, причем при повторной юстировке топливораздаточных колонок полученную погрешность сравнивают с погрешностью, полученной при первой юстировке, при незначительном изменении погрешности после второй юстировки юстировку считают стабильной и заканчивают калибровку, при сильном изменении погрешности калибровку проводят с учетом повторной юстировки.

2. Способ по п.1, отличающийся тем, что юстировку каждой топливораздаточной колонки производят высокоточным образцовым мерником.

3. Способ по п.1, отличающийся тем, что при калибровке в качестве резервуаров используют горизонтальные и вертикальные резервуары, топливные баки тепловозов или автомобильные цистерны.

| СПОСОБ КАЛИБРОВКИ РЕЗЕРВУАРОВ | 2006 |

|

RU2314501C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178153C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАДУИРОВОЧНЫХ ХАРАКТЕРИСТИК РЕЗЕРВУАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054634C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРОВ | 2002 |

|

RU2240514C2 |

| Способ градуировки резервуаров | 1985 |

|

SU1328681A1 |

| US 5665895 A, 09.09.1997 | |||

| Способ получения бис-силилпропанов | 1973 |

|

SU715582A1 |

Авторы

Даты

2010-06-27—Публикация

2009-05-19—Подача