Предлагаемое изобретение относится к полимерным композициям для изобретения пористого эластичного абразивного инструмента, предназначенного для поверхностной обработки изделий сложного профиля, в том числе и крупногабаритных.

Известна полимерная композиция на основе поливинилформаля для изготовления высокопористого абразивного инструмента, которая включает в себя (в мас. ч.):

(«Технологический процесс производства абразивных полировальных кругов» ТП 0. 1201.00001 Иршавского абразивного завода, ТУ 2-36-751-78).

Эта композиция имеет низкую прочность из-за плохой адгезии поливинилформалиновой связки к абразивным наполнителям и не является эластичной, что не пoзвoляет использовать ее для обработки сложных профилей крупногабаритных изделий.

Известна полимерная композиция на основе эпоксиновалачной связки для абразивного инструмента (патент США № 3510233, кл. 51-295, опубл. 1976 г.), в котором с целью обеспечения пористости и эластичности используют нетканые пористые волокнистые маты. Полученная композиция используется при следующем соотношении компонентов, мас. ч:

Недостатками данной полимерной композиции являются невысокая прочность (разрушающее напряжение при растяжении 17,2 фунта на 1 дюйм ширины, что при толщине 0,5 дюйма составляет 0,22 МПа), сложная технология изготовления инструментов на основе этой композиции (более 12 операций), неравномерная пористость и низкая рабочая скорость инструмента (не более 12 м/с).

Известна также (патент RU 2293747 с1, МПК8 С08J 5/14, C09G 1/16, опубл. 20.07.2007) абразивно-полимерная композиция для изготовления пористого полировального инструмента, содержащая (мас.%) от 64,0 до 72,0 карбида кремния или электрокорунда; от 16,0 до 18,0 мелкодисперсного мела; от 7,7 до 15,3 олигомерного карбоксилатного дивинильного или дивинилнитрильного каучука; от 1,8 до 3,8 эпоксидиановой смолы ЭД-20; от 0,2 до 0,4 оксида цинка; от 0,1 до 0,2 тиурама Д; от 0,1 до 0,2 азоизобутиронитрила и от 0,1 до 0,2 блоксополимера полиорганосилоксана и полиоксиалкилена.

Недостатками абразивных инструментов на основе этой композиции являются сравнительно невысокие их прочностные характеристики (σp от 2,5 до 3,6 MПa), а также отсутствие в настоящее время в стране промышленного производства олигомерных карбоксилантных каучуков.

Известно, что высокими деформационно-прочностными характеристиками и износостойкостью характеризуются композиционные материалы на основе полиуретановых каучуков.

Прототипом предлагаемого изобретения является абразивно-полиуретановая композиция для пористого полировально-шлифовального инструмента (патент RU 2069143, MПK6 D24L, 3/26; С08D 75/04, опубл. 20.11.1996), содержащая (мас.%) от 70 до 85 абразивное наполнителя, от 14,6 до 29,8 полиуретанового связующего, от 0,1 до 0,2 кристаллогидрата неорганической соли и от 0,1 до 0,2 поверхностно-активного вещества. При этом полиуретановое связующее содержит в своем составе гидроксилсодержащий полиэфир, двух- и трехатомный спирт и полиизоцианат при следующем соотношении компонентов, моль:

Недостатком состава, выбранного в качестве прототипа, является то, что изготовленный из этой композиции абразивный инструмент характеризуется недостаточно высокими прочностными характеристиками, не позволяющими увеличить рабочую скорость вращения инструмента свыше 48-55 м/с и тем самым повысить производительность труда при его использовании на операциях шлифования и полирования.

Задача, на решение которой направлено предлагаемое изобретение, заключается в разработке абразивно-полимерной композиции, лишенной недостатка, присущего композициям, соответствующим прототипу, а именно разработке рецептуры полиуретановой абразивной композиции, характеризующейся улучшенными прочностными свойствами при сохранении, по крайней мере, на том же уровне их деформационных свойств.

Пocтaвлeннaя задача достигается путем использования новых компонентов связующих, а именно различных по своей природе и химическому строению соединений, обеспечивающих при их совместном введении в состав связующих синтез полиуретанов с оптимальным сочетанием в их структype фрагментов  , получаемых при взаимодействии изоцианатных и аминных групп, и фрагментов

, получаемых при взаимодействии изоцианатных и аминных групп, и фрагментов  , получаемых при взаимодействии изоцианатных и гидроксильных групп.

, получаемых при взаимодействии изоцианатных и гидроксильных групп.

Сущность предлагаемого изобретения состоит в том, что предложена абразивно-полимерная композиция для изготовления пористого шлифовально-полировального инструмета, coдepжaщaя абразивный наполнитель (карбид кремния или электрокорунд и мелкодисперный мел), пoлиypeтaнoвoe связующее на основе гидроксилсодержащего олигомерного полиоксипропиленового полиэфира (с содержанием гидроксильных групп от 2,8 до 3,4 мас.%), диэтиленгликоля, пентаэритрита и 3,3-дихлор-4,4-диаминодифенилметана (так называемый диамет «х») и толуилендиизоцианата (Т-65), а также кристаллогидрат сульфата кальция (CaSO4·2H2O) и блоксонолимер полиорганосилоксана и полиоксиалкилена (КЭП-2), компоненты которой находятся в следующем соотношении, мас.%:

В качестве абразивного наполнителя используются карбид кремния или электрокорунд с величиной зерна от 20 до 200 мкм, а также мелкодисперсный мел с удельной поверхностью от 1,5 до 2,0 м2/г. Количество и вид абразивного наполнителя выбираются в зависимости о назначения инструмента. Могут быть использованы, например, черный и зеленый карбид кремния, нормальный и белый электрокорунд, а также их смеси с мелкодисперсным мелом.

Граничные пределы содержания компонентов определяются экспериментально и обусловлены необходимость создания абразивного инструмента, удовлетворяющего предъявляемым требованиям по комплексу прочностных и эластических cвoйcтв, а также требованиям технологического процесса его приготовления. При содержании связующего менее 20 мас.% в состaвax на основе карбида кремния и менее 15% в составах на основе электрокорунда значительно возрастает вязкость массы, что препятствует использованию для изготовления абразивного инструмента технологии свободного литья. При большем чем 30 мас.% содержании связующего в составах на основе карбида кремния и более чем 25 мас.% в состaвax на основе электрокорунда получается инструмент с низким коэффициентом шлифования, что обуславливает увеличение его расхода при эксплуатации.

Ограничения но содержанию в полиэфире гидроксильных групп в пределах от 2,8 до 3,4 мас.% обусловлено тем, что при содержании гидроксильных групп менее 2,8% (что соответствует величине молекулярной массы полиэфира, равной 1200 у.е.) возрастает вязкость абразивных композиций, что приводит к ухудшению условий проведения технологического процесса с использованием технологии свободного литья. При использовании полиэфира, содержащего более 3,4 мас.% гидроксильных групп (что соответствует величине молекулярной массы полиэфира, равной 1000 у.е.), абразивный инструмент характеризуется недостаточно высокими прочностными свойствами.

Соотношение между гидроксилсодержащим полиэфиром, двухатомным (диэтиленгликоль) и четырехатомным (пентаэритрит) спиртами, диаметом «х» и толуилендиизоцианатом определяется экспериментально при оптимальном соотношении вязкости и живучести неотвержденных композиций, температуры и времени отверждения, а также прочности и эластичности абразивного инструмента.

Количество газообразователя (CaSO4·2Н2O) и поверхностно-активного вещества (КЭП-2) определяется экспериментально в зависимости от необходимого содержания пор в абразивном инструменте.

Абразивно-полимерную композицию готовят по так называемому «двухстадийному» методу. Первая стадия состоит в получении на основе гидроксилсодержащего полиэфира и толуилендиизоцианата форполимера с концевыми изоцианатными группами. Вторая стадия представляет собой процесс смешения синтезированного на первой стадии форполимера с остальными компонентами связующего и наполнителями с последующим отверждением полученной массы при ее нагревании.

Пример.

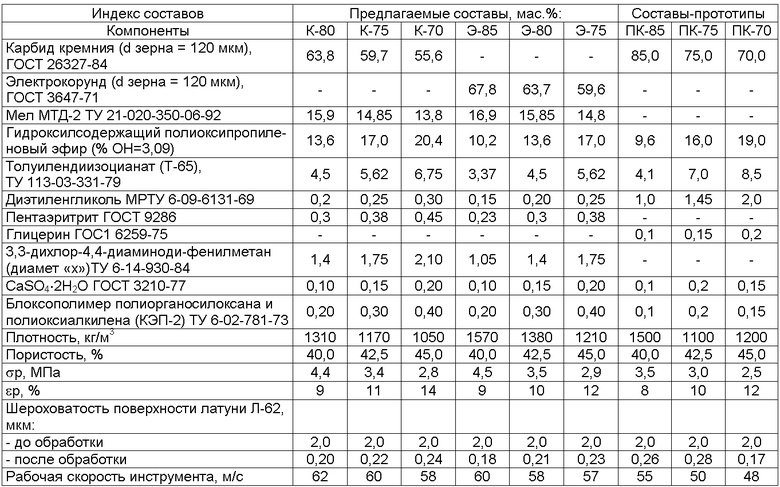

Для приготовления 1 кг абразивно-полиуретановой композиции (соответствующей рецептуре состaвa К-80 см. таблицу) берем компоненты в следующих количествах:

На первой стадии процесса в смеситель СПУ-2 с объемом 2,0 л, снабженный планетарной мешалкой, рубашкой для обогрева или охлаждения и приспособлениями для вакуумирования, помещают 136 г полиэфира, который при температуре 80-85°С, остаточном давлении в пределах от 5 до 10 мм рт.ст. и постоянном перемешивании высушивается от остаточной влаги в тeчeние 1 часа, а затем охлаждается до температуры 18-20°С. Затем в смеситель добавляется 45 г толуилендиизоцианата. Полученная таким образом двухкомпонентная смесь перемешивается в течение 40-45 минут при остаточном давлении 5-10 мм pт.cт. и температуре, не превышающей 25-30°С. К полученному таким образом форполимеру сначала добавляют овальные жидкие компоненты композиции: 2 г диэтиленгликоля и 2 г КЭП-2. Смесь перемешивается в течение 15-20 минут, а затем в смеситель добавляют в несколько приемов твердые компоненты композиции: 638 г карбида кремния, 159 г мела, 3 г пентаэритрита, 14 г диамета «х» и 1 г CaSO4·2Н2O.

Время смешения всех компонентов - 1 час, температура смешения - не выше 20-25°С, ocтаточное давление - 5-10 мм рт.ст.

Полученная в результате смешения всех компонентов вязкотекучая гетерогенная масса переносится (выливается) в металлическую форму, на внутреннюю поверхность которой предварительно нанесено антиадгезионное покрытие. Степень заполнения формы, в зависимости oт требуемой пористости отвержденного изделия, составляет от 0,5 до 0,6 объема. Затем форма герметично закрывается и помещается в термостат, где в процессе ее нагревания при взаимодействии форполимера со спиртами и диаметом «х» происходит процесс образования полиуретана, а при дегидратации кристаллогидрата сульфата - выделение свободной воды, вступающей во взаимодействие с изоцианатными группами форполимера с образованием углекислого газа, обуславливающего образование необходимой пористости изделия. Температура нагревания - 105±5°С, время нагревания - от 12 до 18 часов. Конкретные рецептуры составов по предлагаемому изобретению, а также некоторые свойства и эксплуатационные показатели изготовленных из этих составов абразивных кругов приведены в таблице. Здесь же для сравнения приведены рецептуры и свойства аналогичных изделий, соответствующих составу-прототипу.

Как видно из данных, приведенных в таблице, предлагаемые составы отличаются от составов-прототипов лучшими прочностными и деформационными характеристиками, что позволяет без ухудшения качества обработки поверхности металла увеличить рабочую скорость вращения абразивных кругов, например, на операциях шлифования изделий из латуни с 48-55 м/с до 57-62 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 2005 |

|

RU2293747C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1998 |

|

RU2140347C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1993 |

|

RU2063326C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 2005 |

|

RU2294943C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1992 |

|

RU2045547C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1990 |

|

SU1817421A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1738623A1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

Изобретение относится к области абразивной обработки и может быть использовано при приготовлении абразивно-полимерной композиции для пористых абразивных инструментов. Композиция содержит компоненты в следующем соотношении, мас.%: карбид кремния или электрокорунд - 55,6-67,8; мелкодисперсный мел - 13,8-16,9; гидроксилсодержащий олигомерный полиоксипропиленовый полиэфир - 10,2-20,4; диэтиленгликоль - 0,15-0,30; пентаэритрит - 0,23-0,45; 3.3-дихлор-4,4-диаминодифенилметан (диамет «х») - 1,05-2,10; толуилендиизоцианат (Т-65) - 3,37-6,75; кристаллогидрат сульфата кальция - 0,10-0,20; блоксополимер полиорганосилоксана и полиоксиалкилена (КЭП-2) - 0,20-0,40. В результате повышается прочность и эластичность шлифовально-полировального инструмента при сохранении на высоком уровне технологических и эксплуатационных свойств и обеспечении возможности увеличения рабочей скорости вращения инструмента. 3 з.п. ф-лы, 1 табл.

1. Абразивно-полимерная композиция для изготовления пористого шлифовально-полировального инструмента, включающая абразивный наполнитель, полиуретановое связующее на основе гидроксилсодержащего олигомерного полиоксипропиленового полиэфира, двухатомного спирта, толуилендиизоцианата, газообразователь и поверхностно-активное вещество, отличающаяся тем, что в качестве компонентов связующего она дополнительно содержит пентаэритрит и 3,3-дихлор-4,4-диаминодифенилметан (диамет «х»), при следующем соотношении компонентов композиции, мас.%:

2. Композиция по п.1, отличающаяся тем, что гидроксилсодержащий олигомерный полиоксипропиленовый полиэфир содержит гидроксильные группы от 2,8 до 3,4 мас.%.

3. Композиция по п.1, отличающаяся тем, что карбид кремния или электрокорунд имеет величину зерна от 20 до 200 мкм.

4. Композиция по п.1, отличающаяся тем, что мелкодисперсный мел имеет удельную поверхность от 1,5 до 2,0 м2/г.

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1993 |

|

RU2063326C1 |

| US 3510283 A, 05.05.1970 | |||

| ЖЕЛОБОВ Н.Г | |||

| и др | |||

| Изготовление и свойства абразивных инструментов на основе полиуретана | |||

| Сборник докладов международной конференции по абразивным материалам, инструментам и процессам абразивной обработки "Интерграйнд-91" | |||

| - Л., 1991, с.10-15. | |||

Авторы

Даты

2010-07-10—Публикация

2008-12-04—Подача