-vj

со ел

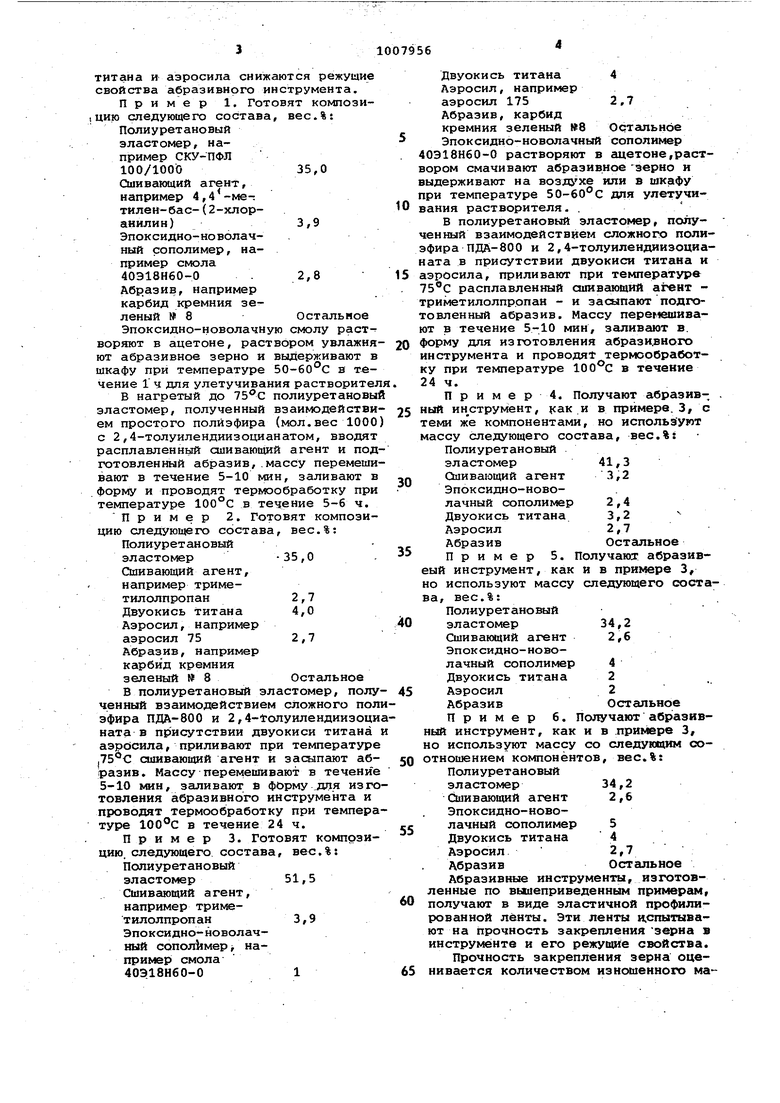

Изобретение относится к машиност{ оению, а именно к составам абразивных масс для изготовления методо литья сложнопрофильного шлифовально полировального инструмента. Известна абразивная композиция для изготовления инструмента, состо щая из абразивного зерна и полимерн связки на основе полиуретанового эластомера со сшивающим агентом с добавлением самотвердеющей акрилово пластмассы Щ . Добавление самотвердеющей акрило вой пластмассы позволяет повысить размерную стойкость абразивного инст румента на полиуретановой связке. Однако известная масса не обеспечив ет прочного закрепления зерна в инст рументе хВ связи с плохой адгезией зерна к полимерной связке, что приводит к выкрашиванию абразивного 3ep на из инструмента в процессе его работы. Кроме того, при шлифовке-полировке различных материалов при скоростях резания 10-15 м/с инструмент разогревается до температуры и выше, указанная полиуретановая связк начинает плавиться, что приводит к разрушению абразивного инструмента и к замазыванию его рабочей поверхности полимерной связкой. В результа те не происходит обновления режущих зерен на поверхности инструмента,что ведет к снижению его режущих свойств Целью изобретения является увеличение прочности закрепления зерна в полимерной связке и повышение режущи свойств инструмента. Поставленная цель достигается тем, что в абразивную массу на основе полиуретанового эластомера со сишвающим агентом вводят эпоксидноноволачный сополимер, раствором которого увлажняют абразивное зерно, и наполнители: двуйкись титана и аэросил при следующем соотношении компонентов, вес.%: Полиуретановый эластомер 34,2-51,5 Сшивающий агент 2,6-3,9 Эпоксидно-новолачный Сополимер 1,0-4,0 Двуокись титана 2,0-4,0 Аэросил2,0-2,7 Абразивное .зерно Остальное Эпоксидно-новолачный сополимер представляет собой продукт взаимодей ствия эпоксидной и фенолформальдеГИД НОЙ смол новолачного типа, растворяется в ацетоне, диоксане, метилэтилкетоне, бутилацетате и их смесях. Растворы данного сополимера смачивают абразивное зерно, образуя на его поверхности тонкую пленку, которая прочно закрепляется на этой поверхности и при последующем перемеши вании абразивного зерна со смесью полиуретанового эластомера и сшивающего агента остается на зерне. Затем, отверждаясь вместе с полиуретаном,пленка обеспечивает прочное закрепление зерна в полимерной связке. Введение в предлагаемую композицию аэросила способствует образованию дополнительных химических связей между силанольными группами аэросила и изоцианатными группами полиуретанового форполимера и обеспечивает повышение температуростойкости полимерной композиции. Двуокись титана способствует улучшению литьевых свойств полиуретановой абразивной композиции и обеспечивает уменьшение коэффициента трения между абразивными инструментом и обрабатываемой поверхностью.. В результате введения этих наполнителей абразивный инструмент при работе не нагревается, полимерная связка не плавится, а равномерно изнашивается вместе с абразивом, что обеспечивает высокие режушие свойства инструмента. В качестве эпоксидно-новолачного сополимера могут быть использованы порошкообразные клеи ЭН и БЭН (ТУ6-05-23-1163-77),, а в качестве абразива - электрокорунд нормальный, карбид кремния черный или зеленый, монокорунд с зернистостью № 6 - № 32, а также смесь этих абразивов. В качестве полиуретанового эластомера могут быть использованы литьевые полиуретаны, представляюище собой продукты взаимодействия сложных или простых полиэфиров, толуилендиизоцианата и сшивающего агента, например полиуретаны марок СКУ-7Л, СКУ-НЛ, СКУ-ПФЛ, СКУ-6Л и др. Граничные пределы эпоксидно-новолачного сополимера определяются следующим: верхний предел обусловлен технологичностью абразивной массы - при введении большего количества увеличивается вязкость . и комкуемость смеси абразивного зерна со смолой, нижний предел обусловлен стойкостью инструмента, так как уменьшение количества эпоксидно-новолачного сополимера приводит к выкрашиванию абразива из инструмента. Верхние граничные пределы наполнителей - двуокиси титана и аэросила обусловлены литьевыми свойствами абразивно-полимерной композиции, так как введение наполнителей вышеуказанных пределов ведет к увеличению вязкости -КОМПОЗИЦИИ и связано с трудностью при заливке ее в форму. Нижние пределы наполнителей обусловлены ухудшением эксплуатационных характеристик инструмента, так как при уменьшении количеств двуокиси титана и аэросила снижаются режущие свойства абразивирго инструмента. Пример 1. Готовят компози(цию следующего состава, вес.%: Полиуретановый эластомер, например СКУ-ПФЛ 100/100035,0 Сшивающий агент, например 4,4 -ме-: тилен-бас-(2-хлоранилин)3,9 Эпоксидно-новолачный сополимер, например смола 40Э18Н60-0 . 2,8 Абразив, например карбид кремния зеленый 8Остальное Эпоксидно-новолачную смолу раст воряют в ацетоне, раствором увлажня ют абразивное зерно и выдерживают шкафу при температуре 50-60°С в течение 1ч для улетучивания растворите В нагретый до Полиуретановы эластомер, полученный взаимодействи ем простого полиэфира (мол.вес 100 с 2,4-толуилендиизоцианатом, вводят расплавленный сшивающий агент и под готовленный абразив,.массу перемеши вают в течение 5-10 мин, заливают форму и проводят термообработку при температуре 100°С в течение 5-6 ч. Пример 2. Готовят компози цию следующего состава, вес.%: Полиуретановый эластомер -35,0 Сшивающий агент, например триметилолпропан 2,7 Двуокись титана 4,0 Аэросил, например аэросил 752,7 Абразив, например карбид кремния зеленый № 8 Остальное В Полиуретановый эластомер, пол ченный взаимодействием сложного по эфира ПДА-800 и 2,4-1апуилендиизоц ната в присутствии двуокиси титана аэросила, приливают при температур |75°С сшивающий агент и засыпают аб разив. Массу перемешивают в течени 5-10 мин, заливают в фЬрму для изг товления абразивного инструмента и проводят термообработку при темпера туре в течение 24 ч. Пример 3. Готовят композицию, следующего состава, вес.%: Полиуретановый эластомер 51,5 Сшивающий агент, например триметилолпропан 3,9 Эпоксидно-новолачный сопол11мер j например смола 40Э18Н60-0 1 Двуокись титана 4 Лэросил, например аэросил 175 2,7 Абразив, карбид кремния зеленый 8 Остальное Эпоксидно-новолачный сополимер 0Э18Н60-0 растворяют в ацетоне,растором смачивают абразивное зерно и ыдерживают на или в шкафу ри температуре 50-60°С для улетучиания растворителя. , В Полиуретановый эластомер, полуенный взаимодействием сложного полифира ПДА-800 и 2,4-толуилендииэоциаата в присутствии двуокиси титана и эросила, приливают при температуре 5с расплавленный сшивающий агент риметилолпррпан - и засыпают подгоовленный абразив. Массу перемешиват в течение 5-10 мин, заливают в. орму для изготовления абраэи.вного нструмента и проводят термообработу при температуре 100°С в течение 4 ч. П р и м е р 4. Получают абразив-, . ый ин струмент, и в примере. 3, с еми же компонентами, но испольэуют ассу следующего состава, вес.%: Полиуретановый эластомер 41,3 Оаивающий агент 3,2 Эпоксидно-новолачный сополимер 2,4 Двуокись титана 3,2 Аэросил2,7 АбразивОстальное Пример 5. Получают абразивый инструмент, как и в примере 3, но используют массу следующего состаа, вес.%: Полиуретановый эластомер 34,2 Сшивающий агент 2,6 Эпоксидно-новолачный сополимер 4 Двуокись титана 2 Аэросил2 АбразивОстальное Пример 6. Получают абразивный инструмент, как и в примере 3, но используют массу со следующим сотношением компонентов, вес.%: Полиуретан овый эластомер 34,2 Сшивающий агент 2,6 Эпоксидно-новолачный сополимер 5 Двуокись титана 4 Аэросил 2,7 АбразивОстальное Абразивные инструменты, изготовленные по вьшеприведенным примерам, получают в виде эластичной профилированной ленты. Эти ленты и.спытывают на прочность закрепления зерна в инструменте и его режущие свойства. Прочность закрепления зерна оценивается количеством изношенного материала абразивного инструмента в граммах, режущие свойства - количеством снятого металла с обрабатываемой детали в граммах в единицу.времени, а коэффициент режущей способности - отношением количества снятого с обраба- 5 тываемой поверхности металла к количеству изношенного материала абразивного инструмента.

Для определения этих показателей эластичную профилированную ленту ис- 10 пытывают на специальном стенде в течение 10 мин. Движение ленты и обрабатываемой детали встречное, удель- ное давление ленты на деталь 1,5 кг/cNr скорость резания при шлифовке 15 15 м7с, высота микронеровностей поверхности обрабатываемой детали после шлифовки во всех случаях 0,32-0,63 мк.

Результаты сравнительных испытаний прочности закрепления зерна и режущих20 свойств инструмента приведены в таблице.. из предлагаемой массы, обладает высоизнос материала абразивного инструвыше стойкости инструмента, изгодля полировки ручьев ролика привоПродолжение таблицы

Абразивный инструмент, полученный кими режущими свойствами (увеличение количества снятого металла в единицу времени) и обеспечивает прочное закрепление зерна в инструменте (малый мента) .

Эксплуатационная стойкость абразивного инструмента, изготовленного из предлагаемой массы, в 6-8 раз товленного из известной массы.

Применение абразивного инструмента, изготовленного иэ предла гаемой массы, взамен войлочных кругов да шпинделя хлопкоуборочной машины позволяет получить экономический эффект около 100 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1079422A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1399103A1 |

| Абразивная масса | 1975 |

|

SU543511A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1537495A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1360977A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИЗДЕЛИЯ, СПОСОБ ЕЕ СШИВАНИЯ И СШИТАЯ СМОЛА | 2006 |

|

RU2415890C1 |

АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОi ТОВЛЕНИЯ ШЛИФОВАЛЬНО-.ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА, содержащая абразив и , полимерную связку на основе полиуретанового эластомера и сшивающего агента, отличающаяся , что, с целью увеличения прочности закрепления зерна в связке и повьпиения режущих свойств инструмента, она дополнительно содержит эпоксидно-новолачный сополимер, аэросил и двуокись титана при следую1цем соотношении компонентов, вес.%: Полиуретановый эластомер 34,2-51,5 Сшивающий агент 2,6-3,9 Эпоксидно-аоволачный сополимер 1,0-4,0 Аэросил2,0-2,7 Двуокись титана 2,0-4,0 АбразивОстальное в О) с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-30—Публикация

1982-01-18—Подача