Изобретение относится к области вооружений и может быть использовано при создании конструкций боевых частей (БЧ) ракет и других боеприпасов, снаряжаемых взрывчатыми составами (далее - БЧ).

Известны конструкции БЧ, которые при подрыве разрывного заряда (РЗ) обеспечивают образование на внутренней поверхности цельнометаллической оболочки (ЦМО) в начальной стадии ее разлета сетки концентраторов напряжений за счет конструкций сборок готовых поражающих элементов (ПЭ), уложенных изнутри на ЦМО, и последующее организованное дробление ЦМО на ПЭ по линиям концентраторов напряжений в процессе разлета оболочки - см., например, конструкции БЧ по патентам №2227265 RU и №2228509 RU.

Известна конструкция БЧ по патенту №2183815 RU со сборкой ПЭ из двух или более слоев, которая при подрыве РЗ обеспечивает организованное дробление ЦМО, являющейся наружным слоем, с использованием способа дробления по патенту №2183814 RU.

Известна конструкция БЧ по патенту №2210724 RU со сборкой ПЭ из двух или более слоев, которая при подрыве РЗ обеспечивает организованное дробление ЦМО, примыкающей к РЗ, с использованием способа дробления по этому же патенту.

Последнее техническое решение, как наиболее близкое по технической сущности к достигаемому результату, выбрано в качестве прототипа.

Для всех приведенных конструкций решалась задача организованного дробления одного слоя ЦМО. Однако имеется большая номенклатура подклассов БЧ, например осколочно-фугасные снаряды, мины, осколочно-фугасные БЧ управляемых и неуправляемых ракет, в которых по соображениям эффективности, прочности и технологичности целесообразно использовать осколочную оболочку организованного дробления (ОООД) с двумя цельнометаллическими слоями (ЦМС).

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается:

- в повышении эффективности БЧ за счет обеспечения стабильного дробления первого и второго от РЗ ЦМС на ПЭ требуемых размеров и массы;

- в повышении технологичности корпуса БЧ.

Указанный технический результат достигается тем, что в отличие от известной БЧ, включающей РЗ и корпус, содержащий осколочную оболочку из двух или более слоев, в которой первый и второй от РЗ слои выполнены цельнометаллическими, с зазорами между ними клиновидной формы в поперечных зазорам сечениях, со ступенчатым изменением величины зазоров, в предлагаемой БЧ зазоры образованы кольцевыми проточками или спиральной проточкой на внутренней поверхности второго от РЗ слоя и продольными проточками на наружной поверхности примыкающего к РЗ слоя оболочки.

Для БЧ с ОООД из высокопрочных материалов и/или при относительно больших толщинах слоев ЦМО для обеспечения получения ПЭ с требуемыми размерами на наружной поверхности примыкающего к РЗ слоя ЦМО выполнены кольцевые проточки или спиральная проточка с обеспечением увеличения ступеней клиновидных в продольном сечении зазоров между первым и вторым от РЗ цельнометаллическими слоями.

Аналогов, имеющих совокупность признаков, аналогичную заявляемому решению, не обнаружено, следовательно можно считать, что заявляемое изобретение является новым и обладает достаточным изобретательским уровнем.

Сущность предлагаемого технического решения поясняется чертежами.

На фиг.1 изображено продольное сечение БЧ, которая включает в себя РЗ 1 и ОООД с примыкающим к РЗ ЦМС 2 и вторым от РЗ ЦМС 3, а также третий слой ПЭ 4.

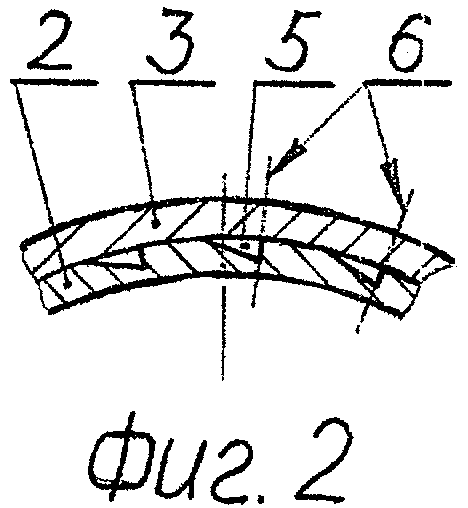

На фиг.2 изображено поперечное сечение двуслойной ОООД с примыкающим к РЗ ЦМС 2 и вторым от РЗ ЦМС 3. На наружной поверхности ЦМС 2 выполнены продольные проточки, каждая из которых образует с ЦМС 3 клиновидные в поперечном сечении или близкие по форме к клиновидным зазоры 5 со ступенчатым изменением величины зазоров. Меньшие углы клиновидных зазоров обращены в одну сторону по меньшей мере для групп в несколько зазоров. Ступенчатые изменения величины зазоров 5 определяют линии 6 требуемого разделения (дробления) ЦМС 2 и 3 вдоль образующей.

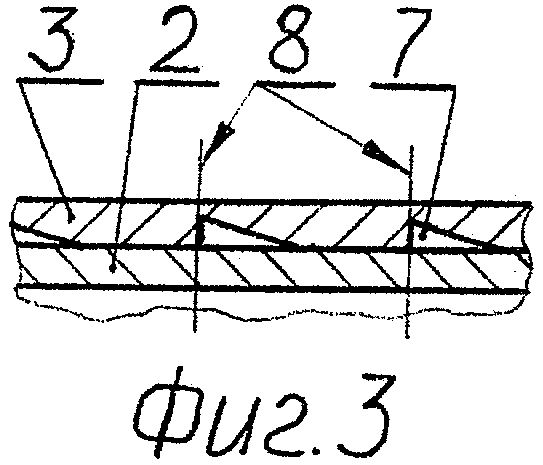

На фиг.3 изображено продольное сечение двуслойной ОООД с ЦМС 2 и 3. На втором от РЗ ЦМС 3 изнутри выполнены поперечные проточки или спиральная проточка, которые образуют с ЦМС 2 клиновидные в продольном сечении или близкие по форме к клиновидным зазоры 7 со ступенчатым изменением величины зазоров. Меньшие углы клиновидных зазоров обращены к одному торцу БЧ по меньшей мере для групп в несколько зазоров. Ступенчатые изменения величины зазоров 7 определяют линии 8 требуемого разделения (дробления) ЦМС 2 и 3 поперек образующей.

На фиг.4 изображен вариант исполнения клиновидных в продольном сечении зазоров между ЦМС 2 и 3 с увеличенными ступенями в зазорах при выполнении дополнительных кольцевых проточек или спиральной проточки на наружной поверхности ЦМС 2.

На фиг.5 схематично изображен промежуточный момент дробления ЦМС 2 и 3 в местах расположения поперечных ступеней 8 зазоров 7 (см. фиг.3). ЦМС 2 разделен (раздроблен) по местам расположения ступеней 8 и ЦМС 3 в свою очередь дополнительно к ступеням 8 ослаблен подсечками 9, образованными рядом со ступенями 8 прорывающимися продуктами детонации РЗ через зазоры в ЦМС 2, разделенного по ступеням 8.

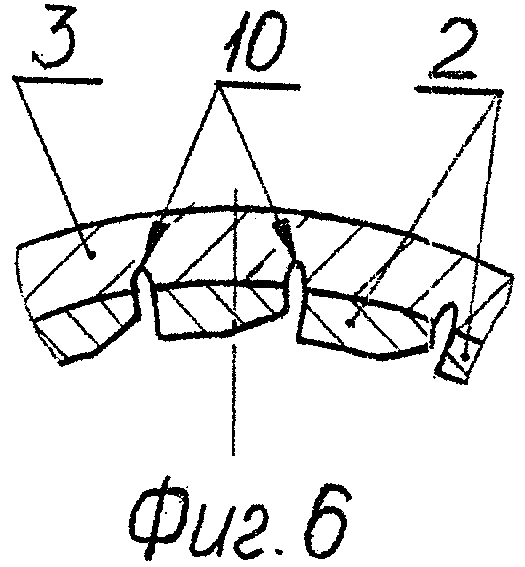

На фиг.6 схематично изображен промежуточный момент дробления ЦМС 2 и 3 в местах расположения продольных ступеней 6 зазоров 5. ЦМС 2 разделен (раздроблен) по местам расположения ступеней 6. На ЦМС 3 образованы продольные подсечки 10 прорывающимися продуктами детонации РЗ через образовавшиеся продольные зазоры в ЦМС 2.

На фиг.7 изображена развертка вида на боковую поверхность БЧ, между ЦМС 2 и 3 которой выполнены клиновидные в поперечных сечениях продольные зазоры 5 и поперечные зазоры 7 со ступенчатыми изменениями их величины по линиям 6 и 8 (см. фиг.2 и 3) требуемого разделения ЦМС 2 и 3 на компактные ПЭ. Каждая пара образующихся из ЦМС 2 и 3 компактных ПЭ будет отделяться от соседних по четырехугольнику 11, образованному линиями 6 и 8 ступенчатого изменения зазоров 5 и 7, при этом во всех четырех угловых точках 12 каждой пары образующихся компактных ПЭ суммарные толщины ЦМС 2 и 3 являются наименьшими.

Задача обеспечения стабильного дробления первого и второго от РЗ цельнометаллических слоев при подрыве РЗ решена с использованием способов дробления однослойных цельнометаллических оболочек по патентам №2183814 RU и №2210724 RU. Возможность достижения по заявляемому изобретению требуемого технического результата подтверждается следующим.

Рассмотрим упрощенную схему начала движения зон ЦМС 2 и 3 ОООД по фиг.1÷4. В общем случае после подрыва РЗ 1 высокоскоростной разлет в радиальном направлении каждого слоя ПЭ начинается после прохождения через него ударной волны и возврата отраженной волны разряжения к внутренней поверхности этого слоя ПЭ.

Для предлагаемой конструкции в примыкающем к РЗ 1 ЦМС 2 каждая утоньшенная вдоль продольного ступенчатого изменения толщины слоя зона начнет движение существенно раньше соседней, через ступенчатое изменение толщины, зоны. За счет этого ЦМС 2 будет разделяться (дробиться) по ступеням 6 (см. фиг.2) вдоль БЧ.

Прорвавшиеся через образовавшиеся в ЦМС 2 продольные зазоры продукты детонации РЗ будут образовывать на внутренней поверхности ЦМС 3 продольные подсечки 10 (см. фиг.6), по которым ЦМС 3 будет дробиться (разделяться) в процессе дальнейшего радиального разлета ОООД.

С небольшой задержкой по времени после разделения по ступеням 6 ЦМС 2 будет разделяться (дробиться) по поперечным ступеням 8 зазоров 7 (см. фиг.3), т.к. зоны ЦМС 2 по разные стороны от ступенек на ЦМС 3 начнут радиальный разлет с существенной разницей по времени, при этом кромки на ЦМС 3 у ступеней 8 будут выполнять функцию кромки матрицы вырубного штампа (см. фиг.5). Таким образом, ЦМС 3 будет полностью раздроблена на компактные ПЭ.

Прорвавшиеся в зазоры между поперечными линиями дробления ЦМС 2 продукты детонации РЗ будут образовывать на внутренней поверхности утоненных зон ЦМС 3, рядом со ступеньками 8, подсечки 9 (см. фиг.5), которые ослабят перемычки ЦМС 3 у ступенек 8 или, при относительно малой толщине этих перемычек, прорежут перемычки насквозь, при этом ЦМС 3 будет разделена на кольца. Разделению ЦМС 3 на кольца будет в немалой степени способствовать удар по утоненным зонам ЦМС 3 вдоль ступеней 8 начавшими первыми радиальный разлет зонами ЦМС 2, расположенными под поперечными проточками на внутренней поверхности ЦМС 3.

При дальнейшем радиальном разлете кольца из ЦМС 3 будут по подсечкам 10 (см. фиг.6) разделяться на компактные ПЭ.

Разделению (дроблению) ЦМС 3 на компактные ПЭ будет способствовать также то, что прорвавшиеся к ЦМС 3 при дроблении ЦМС 2 на компактные ПЭ продукты детонации будут легче всего образовывать сквозные каверны в наиболее тонких зонах ЦМС 3 - в точках 12 (см. фиг.7) у перекрестий ступенчатого изменения продольных и поперечных зазоров между ЦМС 2 и ЦМС 3 - с последующим распространением от каверн разделения ЦМС 3 вдоль подсечек 9 (см. фиг.5) и 10 (см. фиг.6), т.е. по линиям 11 (см. фиг.7).

Применение предлагаемой конструкции по сравнению с прототипом позволяет:

- повысить эффективность БЧ различных подклассов за счет обеспечения стабильного дробления ОООД из двух цельнометаллических слоев на ПЭ требуемых размеров и массы, в том числе при наличии ОООД с большим удлинением;

- повысить технологичность корпуса БЧ, в том числе при маленьких абсолютных значениях их внутренних диаметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОЕВАЯ ЧАСТЬ (ВАРИАНТЫ) | 2003 |

|

RU2228509C1 |

| БОЕВАЯ ЧАСТЬ | 2003 |

|

RU2227265C1 |

| СПОСОБ ДРОБЛЕНИЯ ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ, ПРИМЫКАЮЩЕЙ К РАЗРЫВНОМУ ЗАРЯДУ БОЕВОЙ ЧАСТИ, И БОЕВАЯ ЧАСТЬ | 2000 |

|

RU2210724C2 |

| СПОСОБ ДРОБЛЕНИЯ НАРУЖНОЙ ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ БОЕВОЙ ЧАСТИ | 2000 |

|

RU2183814C2 |

| БОЕВАЯ ЧАСТЬ | 2000 |

|

RU2183815C2 |

| БОЕВАЯ ЧАСТЬ СТЕРЖНЕВОГО ТИПА | 2001 |

|

RU2191977C1 |

| БОЕВАЯ ЧАСТЬ | 2002 |

|

RU2231743C1 |

| БОЕВАЯ ЧАСТЬ | 2006 |

|

RU2311607C1 |

| Осколочная боевая часть | 2017 |

|

RU2658691C1 |

| ПРОТИВОПЕХОТНЫЙ ОСКОЛОЧНЫЙ БОЕПРИПАС | 2009 |

|

RU2408837C1 |

Изобретение относится к области боеприпасов с организованным дроблением их оболочек. В осколочной оболочке из двух или более слоев первый и второй от разрывного заряда слои выполнены цельнометаллическими, с зазорами между ними клиновидной в поперечных зазорам сечениях формы, со ступенчатым изменением величины зазоров. Зазоры образованы кольцевыми проточками или спиральной проточкой на внутренней поверхности второго от разрывного заряда слоя и продольными проточками на наружной поверхности примыкающего к разрывному заряду слоя оболочки. Повышается эффективность боевой части за счет обеспечения стабильного дробления первого и второго от разрывного заряда слоев оболочки и технологичность изготовления корпуса боевой части. 1 з.п. ф-лы, 7 ил.

1. Боевая часть, содержащая разрывной заряд и корпус с осколочной оболочкой из двух или более слоев, первый и второй от разрывного заряда слои которой выполнены цельнометаллическими с зазорами между ними, имеющими клиновидную форму в поперечных им сечениях со ступенчатым изменением их величины, отличающаяся тем, что зазоры образованы кольцевыми проточками или спиральной проточкой на внутренней поверхности второго от разрывного заряда слоя и продольными проточками на наружной поверхности первого от разрывного заряда слоя цельнометаллической оболочки.

2. Боевая часть по п.1, отличающаяся тем, что на наружной поверхности примыкающего к разрывному заряду слоя оболочки выполнены кольцевые проточки или спиральная проточка с увеличением ступеней зазоров клиновидной формы между упомянутыми первым и вторым цельнометаллическими слоями.

| СПОСОБ ДРОБЛЕНИЯ ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ, ПРИМЫКАЮЩЕЙ К РАЗРЫВНОМУ ЗАРЯДУ БОЕВОЙ ЧАСТИ, И БОЕВАЯ ЧАСТЬ | 2000 |

|

RU2210724C2 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2342625C1 |

| Способ и машина для раскатывания и вытягивания теста | 1925 |

|

SU969A1 |

| US 5095821 A, 17.03.1992 | |||

| ПРОВОЛОЧНЫЙ РЕЗИСТОР | 1972 |

|

SU433544A1 |

| US 6817299 В1, 16.11.2004 | |||

| Осесимметричный регулирующий клапан | 2024 |

|

RU2826441C1 |

Авторы

Даты

2010-07-10—Публикация

2009-01-21—Подача