Изобретение относится к газовым центрифугам для разделения газов и изотопных смесей и, в частности, к надкритическим ультрацентрифугам, рабочая скорость вращения которых выше одной или нескольких критических скоростей ротора, связанных с изгибными колебаниями ротора центрифуги.

Известна подкритическая газовая центрифуга для разделения газов и изотопных смесей (Патент ФРГ №1071593, В04В 5/08, опубл. 09.06.1960), содержащая камеру в виде вертикального тонкостенного цилиндра с верхней и нижней концевыми крышками, установленную для вращения в вакуумируемом корпусе на верхней магнитной опоре и нижней игольчатой демпфирующей опоре, систему трубопроводов для ввода газа в камеру и вывода газа из камеры и электропривод для приведения камеры во вращение, расположенный в нижней части корпуса центрифуги.

Недостаток известной центрифуги состоит в том, что ее производительность ограничена длиной ротора, вращающегося со скоростью меньше первой критической скорости вращения.

Известна надкритическая газовая центрифуга для разделения газовых смесей и изотопов с ротором, состоящим, по крайней мере, из двух частей, соединенных между собой сильфоном (Патент RU №2072887, B01D 59/20, В04В 7/08, опубл. 1997.02.10). Сильфон выполнен в виде кольцевого гофра, выпуклостью обращенного к оси ротора, и двух кольцевых цилиндрических бортиков, размещенных на наружной поверхности концов соединяемых частей трубы. На наружных поверхностях трубы и бортиков расположена армирующая обмотка. Стенки сильфона выполнены утолщенными во впадине гофра и в местах перехода бортиков в гофр.

Конструкция ротора центрифуги достаточно сложна в изготовлении и требует тщательной балансировки для обеспечения надежного прохода через критическую скорость вращения.

Известна надкритическая газовая центрифуга для разделения газовых смесей и изотопов (Патент Японии JP 53075579, В04В 5/08, B01D 59/20, опубл. 1978.07.05), содержащая камеру в виде вертикального тонкостенного цилиндра с верхней и нижней концевыми крышками. Цилиндрическая камера выполнена из нескольких жестких труб, соединенных гибкими элементами в виде упругих (например, резиновых) колец вместо сильфонов.

Такая конструкция несколько упрощает изготовление центрифуги, но не обеспечивает достаточно высокой скорости вращения и надежности при проходе критических скоростей вращения.

Известна надкритическая газовая центрифуга разделения газов и изотопных смесей (Патент Японии JP 56147917, F16С 15/00, опубл. 1981.11.17), содержащая камеру в виде вертикального тонкостенного цилиндра с верхней и нижней концевыми крышками. Цилиндрическая камера выполнена из нескольких жестких труб, упрочненных волокнистым композиционным материалом и соединенных гибкими элементами в виде сильфонов. Для повышения прочности конструкции сильфоны изготавливаются из композиционного материала обмоткой формы высокопрочными волокнами и соединяются с цилиндрами камеры.

Такая конструкция создает сложности в соединении труб с довольно жесткими сильфонами и не обеспечивает достаточной плотности этого соединения, требует дополнительной балансировки камеры и не обеспечивает достаточно высокой скорости вращения и надежности при проходе высоких критических скоростей вращения.

Известна надкритическая газовая центрифуга для разделения газов и изотопных смесей, выбранная за прототип (Патент Японии JP 60094119, F16C 15/00, опубл. 1985.05.27), содержащая камеру в виде вертикального тонкостенного цилиндра с верхней и нижней концевыми крышками. Цилиндрическая камера выполнена из нескольких жестких труб, между которыми размещены гибкие элементы в виде сильфонов. Для повышения прочности, улучшения герметичности камеры и снижения остаточных дисбалансов конструкции более тонкие сильфоны и трубы выполнены за одно целое из волокнистого композиционного материала. Тонкостенные сильфоны выполняются методом намотки из высокопрочных синтетических волокон между слоями внутренней и наружной оболочек, которые удаляются при изготовлении.

Ротор такой центрифуги выполнен из высокопрочного композиционного материала, имеет увеличенную длину и вращается со скоростью выше нескольких первых критических скоростей вращения, определяемых собственной частотой изгибных колебаний такого длинного ротора, что позволяет повысить производительность одной центрифуги. Однако преодоление критических скоростей вращения в этой конструкции ротора представляет значительные трудности, которые уменьшают снижением собственных частот ротора, устанавливая более гибкие элементы в виде более тонких сильфонов между жесткими трубами. Однако тонкие высокопрочные сильфоны для быстровращающегося ротора сложны в изготовлении и испытывают значительные нагрузки, что снижает надежность центрифуги при проходе критических скоростей вращения и на рабочей скорости.

Задачей, на решение которой направлено настоящее изобретение, является увеличение производительности, прочности и надежности надкритической газовой центрифуги.

Для решения поставленной задачи в первом варианте газовой центрифуги, содержащей вертикальный ротор, выполненный в виде оболочки вращения, с верхней и нижней концевыми крышками, установленный в вакуумируемом корпусе на нижней игольчатой опоре и верхней магнитной опоре, систему трубопроводов для ввода газа в ротор и вывода газа из ротора и электропривод для приведения ротора во вращение, оболочка выполнена в виде рукава на основе гибкой трубчатой ткани, а форма оболочки поддерживается натяжением рукава вертикальной силой, создаваемой верхней магнитной опорой.

Кроме того, рукав выполнен в виде цилиндра, закрепленного по концам на крышках.

Дополнительно, рукав выполнен из ткани на основе углеволокон.

Дополнительно, углеволокна получены на основе нанотехнологии из нанотрубок.

Дополнительно, рукав выполнен из ткани, имеющей покрытие.

Дополнительно, рукав выполнен из ткани, имеющей покрытие из резины.

Кроме того, внутри рукава ткань покрыта одним или несколькими слоями полимерной трубчатой пленки.

Дополнительно, внутри рукав полностью или частично покрыт слоем материала с высокой теплопроводностью.

Кроме того, снаружи рукав полностью или частично покрыт слоем материала с высокой теплопроводностью.

Кроме того, ткань пропитана уплотняющим материалом.

Кроме того, ткань пропитана уплотняющим резиновым материалом.

Кроме того, ткань пропитана уплотняющим полимерным материалом.

Дополнительно, ткань пропитана фторопластовым лаком.

Дополнительно, снаружи на рукаве закреплено одно или несколько колец.

Кроме того, кольца выполнены из углепластика.

Для решения поставленной задачи во втором варианте газовой центрифуги, содержащей вертикальный ротор с верхней и нижней концевыми крышками, выполненный из двух или более жестких труб, соединенных гибкими элементами, установленный в вакуумируемом корпусе на нижней игольчатой опоре и верхней магнитной опоре, систему трубопроводов для ввода газа в ротор и вывода газа из ротора и электропривод для приведения ротора во вращение, гибкий элемент выполнен в виде оболочки вращения на основе трубчатой ткани, а форма оболочки поддерживается ее натяжением вертикальной силой, создаваемой верхней магнитной опорой.

Кроме того, оболочка выполнена в виде цилиндра, закрепленного концами на концах труб.

Дополнительно, оболочка выполнена из ткани на основе углеволокон.

Дополнительно, углеволокна получены на основе нанотехнологии из нанотрубок.

Дополнительно, оболочка выполнена из ткани, имеющей покрытие.

Дополнительно, оболочка выполнена из ткани, имеющей покрытие из резины.

Кроме того, внутри оболочки ткань покрыта одним или несколькими слоями полимерной трубчатой пленки.

Дополнительно, внутри оболочка полностью или частично покрыта слоем материала с высокой теплопроводностью.

Кроме того, снаружи оболочка полностью или частично покрыта слоем материала с высокой теплопроводностью.

Кроме того, ткань пропитана уплотняющим материалом.

Кроме того, ткань пропитана уплотняющим резиновым материалом.

Кроме того, ткань пропитана уплотняющим полимерным материалом.

Дополнительно, ткань пропитана фторопластовым лаком.

Технический результат, достигаемый в конструкции надкритической газовой центрифуги по настоящему изобретению, состоит в том, что внутри камеры отсутствуют элементы, препятствующие циркуляции газа вдоль внутренней стенки камеры, что повышает производительность центрифуги. Кроме того, гибкие элементы ротора в виде рукава или оболочки не испытывают сложных нагрузок на рабочей скорости вращения и, практически, не нагружены при проходе критических частот вращения, величина которых значительно ниже, чем в центрифугах с сильфонами, что упрощает разгон и торможение центрифуги и повышает прочность и надежность конструкции.

Сущность изобретения поясняется чертежами, на которых:

- на фиг.1 схематично изображен вертикальный разрез первого варианта газовой центрифуги;

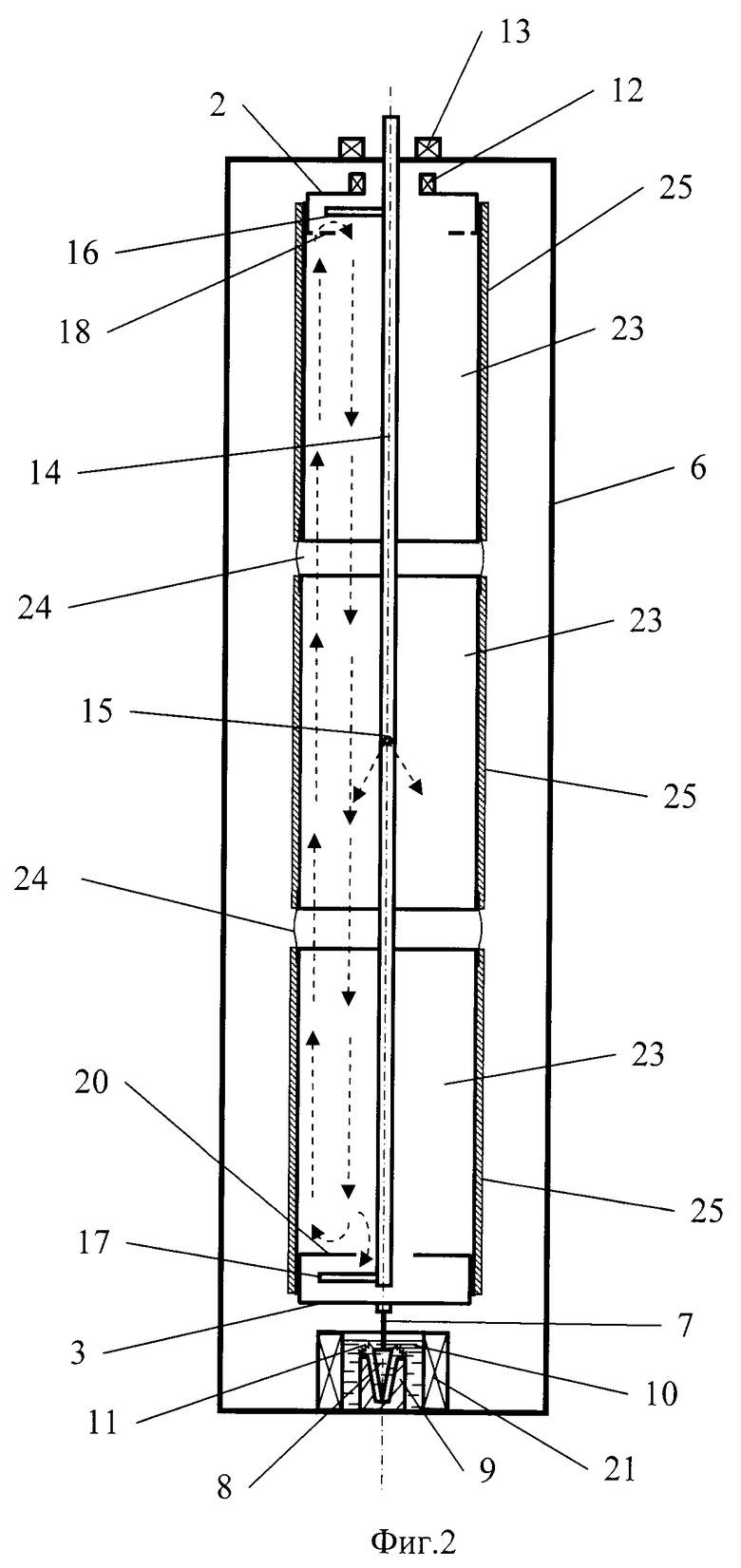

- на фиг.2 схематично изображен вертикальный разрез второго варианта газовой центрифуги;

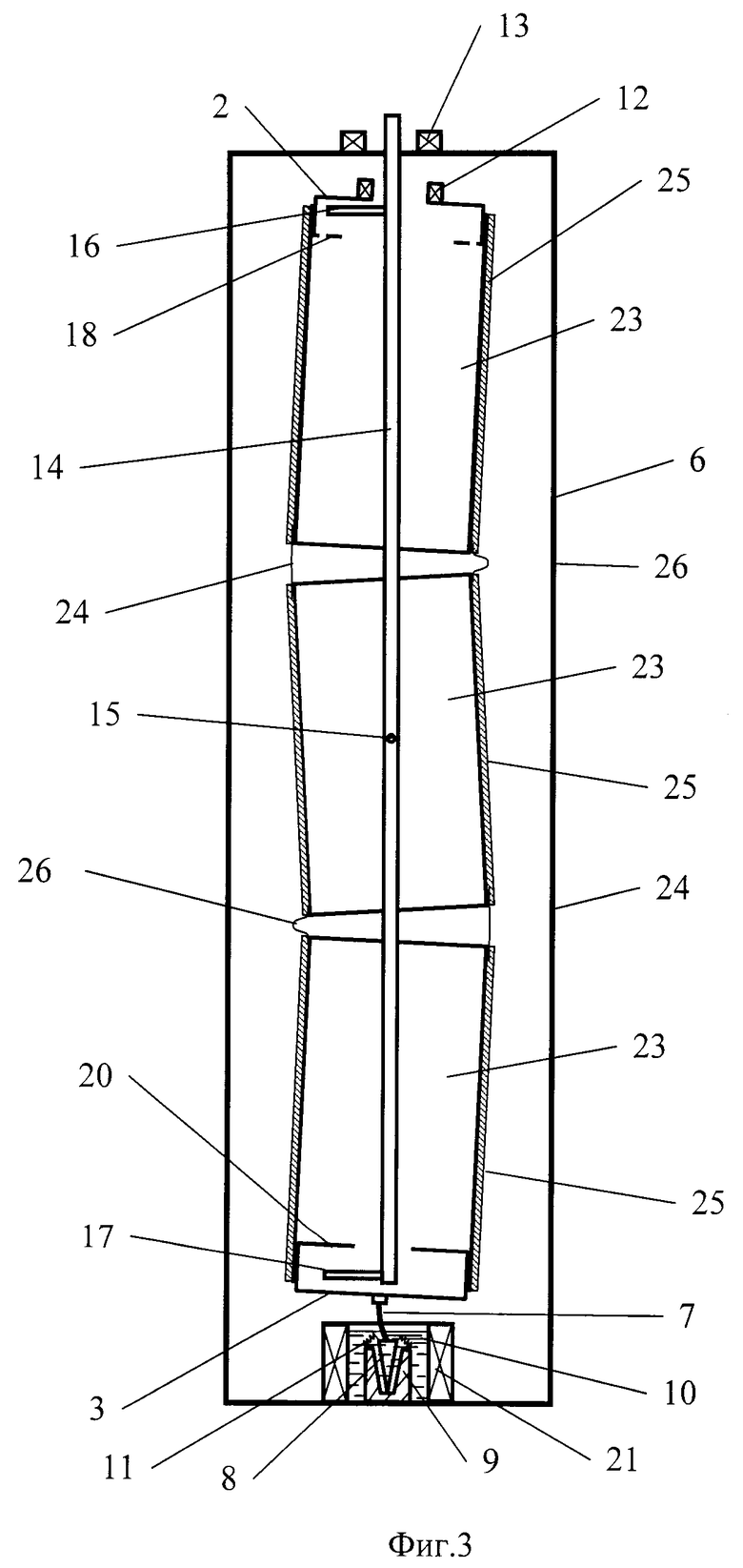

- на фиг.3 схематично изображен вертикальный разрез второго варианта газовой центрифуги с ротором, изогнутым при проходе критической скорости вращения;

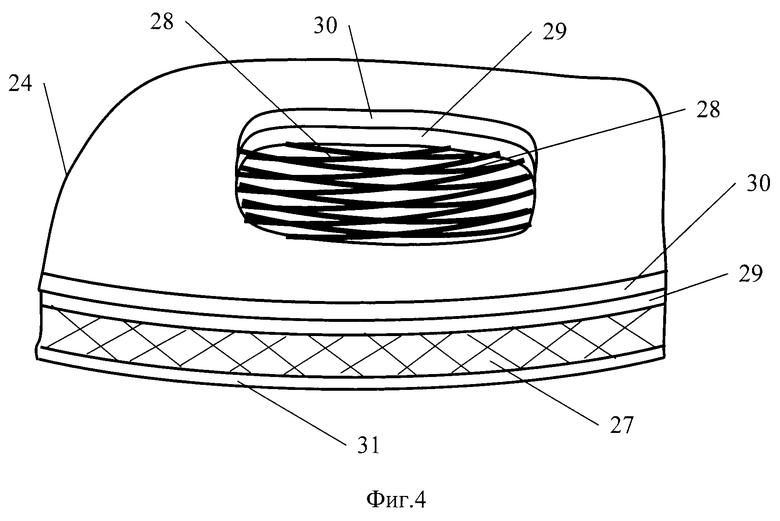

- на фиг.4 схематично изображен фрагмент оболочки из трубчатой ткани.

В первом варианте газовая центрифуга, показанная на фиг.1, содержит вертикальный ротор, выполненный из оболочки вращения в виде рукава 1 из гибкой трубчатой ткани, закрепленной по концам на верхней крышке 2 и нижней крышке 3 высокопрочными кольцами 4 и 5, например, из композиционного материала - углепластика. Ротор установлен для вращения в вакуумируемом корпусе 6 на нижней игольчатой опоре, выполненной из упругой иглы 7, опирающейся скругленным концом на подпятник демпфера 8. Демпфер 8 помещен в стакан 9 с демпфирующей жидкостью 10 и центруется пружинами 11. Верхняя магнитная опора выполнена из магнита 12, размещенного на верхней крышке 2, и магнита 13, размещенного на корпусе 6. Внутри рукава 1 установлена система трубопроводов в виде коллектора 14 с отверстием 15 для ввода питающей газовой смеси в рукав 1 (показано стрелками), отборной трубкой 16 для вывода тяжелой фракции и отборной трубкой 17 для вывода легкой фракции разделенной газовой смеси газа из рукава 1. Для создания циркуляции газа, показанной на фиг.1 стрелками, внутри рукава 1 на верхней крышке 2 установлена перегородка 18 с отверстиями 19, а на нижней крышке 3 установлена перегородка 20. Рукав 1 приводится во вращение за нижнюю крышку 3 гистерезисным электроприводом 21. Снаружи на рукаве 1 закреплены кольца 22.

Во втором варианте газовая центрифуга, показанная на фиг.2, содержит вертикальный ротор с верхней 2 и нижней 3 концевыми крышками, выполненный из трех жестких труб 23, соединенных гибкими элементами в виде двух оболочек 24 вращения из трубчатой ткани, закрепленных своими краями на концах соседних труб 23 под упрочняющей оболочкой 25 из композиционного материала. Ротор установлен для вращения в вакуумируемом корпусе 6 на нижней игольчатой опоре, выполненной из упругой иглы 7, опирающейся скругленным концом на подпятник демпфера 8. Демпфер 8 помещен в стакан 9 с демпфирующей жидкостью 10 и центруется пружинами 11. Верхняя магнитная опора выполнена из магнита 12, размещенного на верхней крышке 2, и магнита 13, размещенного на корпусе 6. Внутри рукава ротора установлена система трубопроводов в виде коллектора 14 с отверстием 15 для ввода питающей газовой смеси в ротор (показано стрелками), отборной трубкой 16 для вывода тяжелой фракции и отборной трубкой 17 для вывода легкой фракции разделенной газовой смеси газа из рукава 1. Для создания циркуляции газа, показанной на фиг.2 стрелками, внутри ротора на верхней крышке 2 установлена перегородка 18 с отверстиями 19, а на нижней крышке 3 установлена перегородка 20. Ротор приводится во вращение за нижнюю крышку 3 гистерезисным электроприводом 21.

Во втором варианте газовой центрифуги, показанной на фиг.3 в деформированном состоянии при проходе одной из критических скоростей вращения, на оболочке 24 в местах уменьшения расстояния между трубами 23 образуется складка 26.

Фрагмент оболочки 24 (или рукава 1) из трубчатой ткани, показанный на фиг.4, содержит слой ткани 27 из высокопрочных нитей 28 основы ткани, ориентированных, в основном, в окружном направлении оболочки. Нити 28 могут быть выполнены с уплотняющим покрытием из полимерного материала. Слой 27 трубчатой ткани внутри оболочки 24 уплотнен слоем трубчатой полимерной пленки 29. На слой 29 может быть наложен слой 30 материала с высокой теплопроводностью. Аналогичный слой с высокой теплопроводностью 31 может быть размещен снаружи слоя ткани 27 оболочки 24 (или рукава 1).

В первом варианте газовая центрифуга работает следующим образом. При изготовлении ротора после соединения концов рукава 1 с концевыми крышками 2 и 3 ротор не имеет правильной геометрической формы тела вращения, т.к. рукав 1, изготовленный из весьма гибкой трубчатой ткани, приобретает произвольную форму, складываясь, как ткань, под действием силы тяжести. Уплотняющие пропитки нитей ткани и тонкие полимерные уплотняющие и теплопроводные пленки не влияют существенно на гибкость ткани. После установки ротора внутрь корпуса 6 под действием силы притяжения магнитов 12 и 13 верхней магнитной опоры и силы тяжести рукав 1 распрямляется и принимает форму, близкую к форме цилиндрической оболочки вращения, как показано на фиг.1. При этом крышки 2 и 3 и рукав 1 располагаются внутри корпуса 6 по оси вращения, проходящей через опоры. При включении электродвигателя 21 момент от двигателя передается на нижнюю крышку 1, на рукав 1 и верхнюю крышку 2, и ротор начинает вращаться, увеличивая скорость вращения. Под действием центробежных сил рукав принимает по мере увеличения скорости вращения все более определенную цилиндрическую форму. При приближении скорости вращения к критическим скоростям вращения ротора, которые значительно ниже критических скоростей роторов центрифуг известных конструкций, что облегчает переход этих критических скоростей, отклонения концевых крышек 2 и 3, и рукава 1 от оси вращения подавляются демпфером 8, который перемещается в стакане 9 с демпфирующей жидкостью 10 и центруется центрирующими пружинами 11. Кольца 22 дополнительно облегчают переход критических скоростей вращения, поддерживая цилиндрическую форму рукава 1 и предотвращая его схлопывание. После прохода критических скоростей вращения ротора он устойчиво вращается на рабочей скорости, при этом рукав 1 сохраняет правильную цилиндрическую форму. Исходная газовая смесь подается в коллектор 14 и через отверстие 15 поступает внутрь рукава 1, выполненного из трубчатой ткани 27, пропитанной уплотняющим полимерным материалом, с уплотняющим слоем 29 из трубчатой полимерной пленки, который сохраняет герметичность рукава 1 ротора. В результате взаимодействия газа с отборными трубками 17 и перегородками 18 и 20 в роторе возникает циркуляция, показанная на фиг.1 и 2 стрелками. Тяжелая фракция газовой смеси движется вблизи стенки рукава 1 к верхней перегородке 18 и через отверстия 19 поступает в отборную трубку 16 и коллектор 14. Легкая фракция газовой смеси движется в центральной части рукава 1 к нижней перегородке 20 и через центральное отверстие в ней поступает в отборную трубку 17 и коллектор 14. Нанесение на внутреннюю и наружную поверхность теплопроводящих слоев 30 и 31 дополнительно улучшает распределение температуры вдоль рукава 1 и создает дополнительную составляющую температурной циркуляции, что повышает производительность центрифуги. Отсутствие выступающих внутрь рукава 1 элементов, например гофров сильфонов, как в известных конструкциях надкритических центрифуг, дополнительно улучшает циркуляцию и повышает производительность центрифуги.

Во втором варианте газовая центрифуга работает следующим образом. При изготовлении ротора после соединения оболочек 24 с концами труб 23 ротор не имеет правильной геометрической формы тела вращения, т.к. оболочки 24, изготовленные из гибкой трубчатой ткани, приобретают произвольную форму, складываясь под действием силы тяжести до упора между концами труб 23. После установки ротора внутрь корпуса 6 под действием силы притяжения магнитов 12 и 13 верхней магнитной опоры и силы тяжести оболочки 24 распрямляются и принимают форму, близкую к форме цилиндрической оболочки вращения, а трубы 23 устанавливаются вертикально в корпусе 6 по оси вращения, проходящей через опоры. При включении электродвигателя 21 момент от двигателя передается на нижнюю крышку 1, на нижнюю трубу 23, нижнюю оболочку 24, среднюю трубу 23, верхнюю оболочку 24, верхнюю трубу 23 и ротор начинает вращаться, увеличивая скорость вращения. Под действием центробежных сил оболочки 24 принимают по мере увеличения скорости вращения все более определенную цилиндрическую форму. При приближения к критическим скоростям вращения ротора, которые значительно ниже критических скоростей роторов центрифуг известных конструкций, что облегчает их переход, отклонения труб 23 и концевых крышек 2 и 3 от оси вращения подавляются демпфером 8, который перемещается в стакане 9 с демпфирующей жидкостью 10 и центруется центрирующими пружинами 11. При переходе через критические скорости трубы 23 отклоняются от оси вращения, как показано на фиг.3, при этом при сближении концов соседних труб 23 на гибкой оболочке образуется складка 26. После прохода критических скоростей вращения ротора складки 26 распрямляются, и ротор устойчиво вращается на рабочей скорости, при этом оболочки 24 сохраняют правильную цилиндрическую форму. Исходная газовая смесь подается в коллектор 14 и через отверстие 15 поступает внутрь ротора, выполненного из жестких труб, соединенных оболочками из высокопрочных нитей 28 трубчатой ткани 27, пропитанной уплотняющим гибким полимерным материалом, с уплотняющим слоем 29 из гибкой трубчатой полимерной пленки, который сохраняет герметичность стенок ротора. В результате взаимодействия газа с отборными трубками 17 и перегородками 18 и 20 в роторе возникает циркуляция, показанная на фиг.1 и 2 стрелками. Тяжелая фракция газовой смеси движется вблизи внутренней стенки труб 23 и обечаек 24 к верхней перегородке 18 и через отверстия 19 поступает в отборную трубку 16 и, далее, в коллектор 14. Легкая фракция газовой смеси движется в центральной части ротора к нижней перегородке 20 и через центральное отверстие в ней поступает в отборную трубку 17 и, далее, в коллектор 14. Нанесение на внутреннюю и наружную поверхность теплопроводящих слоев 30 и 31 дополнительно улучшает распределение температуры между трубами и вдоль оболочки и создает дополнительную составляющую температурной циркуляции, что повышает производительность центрифуги. Отсутствие выступающих внутрь ротора элементов, например гофров сильфонов, как в известных конструкциях надкритических центрифуг, дополнительно улучшает циркуляцию и повышает производительность центрифуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2012 |

|

RU2504889C2 |

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2010 |

|

RU2456734C2 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 2015 |

|

RU2638391C2 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 2007 |

|

RU2348462C1 |

| Центрифуга для биологических жидкостей | 1976 |

|

SU1085503A3 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1994 |

|

RU2077392C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1996 |

|

RU2115482C1 |

| Трубчатый канал для удаления воды, пара и газов из бетонного наполнителя | 2019 |

|

RU2707561C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 2008 |

|

RU2394652C2 |

| Рукав для заряжания обводненных скважин низкоплотным взрывчатым составом | 2023 |

|

RU2818120C1 |

Изобретение относится к надкритическим центрифугам для разделения газов и изотопных смесей. Центрифуга содержит вертикальный ротор с верхней и нижней концевыми крышками, систему трубопроводов для ввода газа в ротор и вывода газа из ротора и электропривод для приведения ротора во вращение. Ротор установлен в вакуумируемом корпусе на нижней игольчатой опоре и верхней магнитной опоре. В первом варианте ротор выполнен из оболочки вращения в виде рукава из гибкой трубчатой ткани. Во втором варианте ротор выполнен из двух или более жестких труб, соединенных гибкими элементами в виде оболочек вращения из трубчатой ткани. Форма оболочки в обоих вариантах поддерживается ее натяжением вертикальной силой, создаваемой верхней магнитной опорой. Трубчатая ткань выполнена из углеволокон, полученных из нанотрубок, может быть уплотнена слоями и пропитана герметичными резиновыми, полимерными, фторопластовыми, теплопроводными материалами. Технический результат - повышение производительности и надежности центрифуги. 2 н. и 26 з.п. ф-лы, 4 ил.

1. Газовая центрифуга, содержащая вертикальный ротор, выполненный в виде оболочки вращения, с верхней и нижней концевыми крышками, установленный в вакуумируемом корпусе на нижней игольчатой опоре и верхней магнитной опоре, систему трубопроводов для ввода газа в ротор и вывода газа из ротора и электропривод для приведения ротора во вращение, отличающаяся тем, что оболочка выполнена в виде рукава на основе гибкой трубчатой ткани, а форма оболочки поддерживается натяжением рукава вертикальной силой, создаваемой верхней магнитной опорой.

2. Газовая центрифуга по п.1, отличающаяся тем, что рукав выполнен в виде цилиндра, закрепленного по концам на крышках.

3. Газовая центрифуга по п.1, отличающаяся тем, что рукав выполнен из ткани на основе углеволокон.

4. Газовая центрифуга по п.3, отличающаяся тем, что углеволокна получены на основе нанотехнологии из нанотрубок.

5. Газовая центрифуга по п.1, отличающаяся тем, что рукав выполнен из ткани, имеющей покрытие.

6. Газовая центрифуга по п.5, отличающаяся тем, что рукав выполнен из ткани, имеющей покрытие из резины.

7. Газовая центрифуга по п.5, отличающаяся тем, что внутри рукава ткань покрыта одним или несколькими слоями полимерной трубчатой пленки.

8. Газовая центрифуга по п.5, отличающаяся тем, что внутри рукав полностью или частично покрыт слоем материала с высокой теплопроводностью.

9. Газовая центрифуга по п.5, отличающаяся тем, что снаружи рукав полностью или частично покрыт слоем материала с высокой теплопроводностью.

10. Газовая центрифуга по п.1, отличающаяся тем, что ткань пропитана уплотняющим материалом.

11. Газовая центрифуга по п.10, отличающаяся тем, что ткань пропитана уплотняющим резиновым материалом.

12. Газовая центрифуга по п.10, отличающаяся тем, что ткань пропитана уплотняющим полимерным материалом.

13. Газовая центрифуга по п.10, отличающаяся тем, что ткань пропитана фторопластовым лаком.

14. Газовая центрифуга по п.1, отличающаяся тем, что снаружи на рукаве закреплено одно или несколько колец.

15. Газовая центрифуга по п.9, отличающаяся тем, что кольца выполнены из углепластика.

16. Газовая центрифуга, содержащая вертикальный ротор с верхней и нижней концевыми крышками, выполненный из двух или более жестких труб, соединенных гибкими элементами, установленный в вакуумируемом корпусе на нижней игольчатой опоре и верхней магнитной опоре, систему трубопроводов для ввода газа в ротор и вывода газа из ротора и электропривод для приведения ротора во вращение, отличающаяся тем, что гибкий элемент выполнен в виде оболочки вращения на основе трубчатой ткани, а форма оболочки поддерживается ее натяжением вертикальной силой, создаваемой верхней магнитной опорой.

17. Газовая центрифуга по п.16, отличающаяся тем, что оболочка выполнена в виде цилиндра, закрепленного концами на концах труб.

18. Газовая центрифуга по п.16, отличающаяся тем, что оболочка выполнена из ткани на основе углеволокон.

19. Газовая центрифуга по п.18, отличающаяся тем, что углеволокна получены на основе нанотехнологии из нанотрубок.

20. Газовая центрифуга по п.16, отличающаяся тем, что оболочка выполнена из ткани, имеющей покрытие.

21. Газовая центрифуга по п.20, отличающаяся тем, что оболочка выполнен из ткани, имеющей покрытие из резины.

22. Газовая центрифуга по п.20, отличающаяся тем, что внутри оболочки ткань покрыта одним или несколькими слоями полимерной трубчатой пленки.

23. Газовая центрифуга по п.20, отличающаяся тем, что внутри оболочка полностью или частично покрыта слоем материала с высокой теплопроводностью.

24. Газовая центрифуга по п.20, отличающаяся тем, что снаружи оболочка полностью или частично покрыта слоем материала с высокой теплопроводностью.

25. Газовая центрифуга по п.16, отличающаяся тем, что ткань пропитана уплотняющим материалом.

26. Газовая центрифуга по п.25, отличающаяся тем, что ткань пропитана уплотняющим резиновым материалом.

27. Газовая центрифуга по п.25, отличающаяся тем, что ткань пропитана уплотняющим полимерным материалом.

28. Газовая центрифуга по п.25, отличающаяся тем, что ткань пропитана фторопластовым лаком.

| US 3289925 А, 06.12.1966 | |||

| РОТОР ГАЗОВОЙ ЦЕНТРИФУГИ | 1994 |

|

RU2072887C1 |

| Устройство для прогрева паровой турбины | 1979 |

|

SU909235A1 |

| JP 60094119 A, 27.05.1985 | |||

| JP 56147917 A, 17.11.1981 | |||

| JP 2002306936 A, 22.10.2002. | |||

Авторы

Даты

2010-07-20—Публикация

2008-08-01—Подача