Изобретение относится к способам получения чистого водорода из газообразного и жидкого углеводородного сырья и может быть использовано в химической, металлургической и других отраслях промышленности, а также в водородной энергетике, в частности для стационарных и мобильных энергетических установок с электрохимическими генераторами на топливных элементах.

В различных отраслях народного хозяйства водород находит все более широкое применение. Получение водорода возможно различными методами:

- каталитической конверсией углеводородного сырья;

- электролизом воды;

- термохимическим разложением воды с использованием химически активных соединений йода или брома и другие.

В основу современных промышленных способов производства водорода положен процесс паровой конверсии углеводородных газов, заключающийся в разложении исходных продуктов на смесь водорода и оксида углерода на никелевых катализаторах при температуре 800-1050°С и последующим выделении чистого водорода из водородсодержащего газа. При этом в качестве исходного сырья могут быть использованы как газообразные, так и жидкие углеводороды.

Известен способ получения особо чистого водорода (патент RU № 2085476, М. кл. С01В 3/32, 3/56, опубл. 27.07.97, Бюл. № 21), включающий последовательно сероочистку природного газа (ПГ), смешение очищенного ПГ с водяным паром в соотношении от 1:1,75 до 1:2,1, паровую конверсию полученной парогазовой смеси в каталитическом реакторе с получением смеси водорода и оксида углерода и паровую конверсию оксида углерода в конверторе при давлении 0,105-0,110 МПа, сжатие газовой смеси до давления 1,0-5,0 МПа, выделение из нее диоксида углерода и воды вымораживанием и диффузию водорода через палладиевую мембрану при температуре 773-900К с выделением особо чистого водорода.

Недостатки известного способа заключаются в следующем:

- предусмотрено сжатие газовой смеси перед заключительными этапами процесса до давления 1,0-5,0 МПа с помощью компрессора, что приводит к увеличению капиталовложений, а также эксплуатационных затрат на привод и техническое обслуживание компрессора;

- компрессор установлен после конвертора СО, а все предшествующие процессы протекают при низком давлении (0,105-0,110 МПа), следствием чего являются увеличенные габариты и масса каталитического реактора конверсии парогазовой смеси и конвертора СО;

- вследствие того, что водородсодержащий газ после отделения воды и диоксида углерода вымораживанием имеет низкую температуру, а диффузионное выделение водорода на палладиевой мембране должно проводиться при температуре 773-900°К, для проведения этого процесса необходим подвод тепла от внешнего источника для подогрева поступающего газа, что увеличивает затраты энергии на производство водорода.

- в способе не предусмотрена рекуперация тепла потоков для нагрева исходного сырья, подаваемого в каталитический реактор паровой конверсии, а также топливных газов, сжигаемых в горелке каталитического реактора паровой конверсии, следствием чего является увеличенный расход топлива, т.е. уменьшение количества водорода, вырабатываемого из единицы исходного сырья.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения водорода из углеводородного газа по патенту RU № 2078518, М. кл. С01В 3/32, 3/56, опубл. 27.08.97, Бюл. №24. Способ предусматривает паровую конверсию углеводородного газа с получением газа, содержащего водород и СО, подачу полученного газа на конверсию СО, охлаждение конвертированного газа с отделением из него водяного конденсата, выделение из конвертированного газа диоксида углерода, очистку полученного при этом водородсодержащего газа от примесей методом короткоцикловой адсорбции с получением водорода, регенерацию адсорбента продувкой частью полученного водорода с получением газов регенерации, которые возвращают на стадию конверсии СО, причем конверсионные стадии ведут при давлении, близком к атмосферному, а адсорбционные - при давлении 1,5-3,0 МПа, для чего газ перед аппаратом короткоцикловой адсорбции сжимают до указанного давления с помощью компрессора. Перед подачей на паровую конверсию углеводородный газ насыщают конденсатом путем сатурации.

Данный способ имеет следующие недостатки:

- следствием проведения конверсионных стадий процесса при низком давлении, близком к атмосферному, являются увеличенные габаритные размеры и металлоемкость оборудования, используемого на этих стадиях (каталитического реактора конверсии исходного сырья, каталитического реактора конверсии оксида углерода, теплообменников, конденсатора), что приводит к увеличению капитальных затрат при реализации предлагаемого способа;

- для повышения давления газовой смеси перед заключительными этапами процесса до давления 1,5-3,0 МПа установка должна содержать компрессор, что приводит к увеличению капиталовложений, а также эксплуатационных затрат на привод и техническое обслуживание компрессора;

- предусмотрено выделение из газовой смеси диоксида углерода в отдельном адсорбере, что усложняет и удорожает установку при реализации рассматриваемого способа;

- способом не предусмотрена рекуперация тепла отходящих дымовых газов и использование содержащейся в них воды, вследствие чего увеличивается расход исходного сырья, используемого в качестве топлива, а также необходим внешний источник водяного пара для проведения паровой каталитической конверсии углеводородного газа с соответствующим дополнительным расходом топлива на генерацию пара.

Задачей предлагаемого изобретения является повышение экономичности получения водорода.

Задачей изобретения является также увеличение выхода конечного продукта - товарного водорода из единицы подводимого исходного сырья.

Задачей изобретения является также обеспечение возможности проведения всех этапов процесса при одном давлении и исключение тем самым из установки компрессора для промежуточного сжатия водородсодержащего газа.

Задачей изобретения является также исключение необходимости использования водяного пара от внешнего источника для проведения паровой конверсии углеводородного сырья.

Поставленные задачи решаются следующим образом.

В известном способе получения водорода из газообразного углеводородного сырья (природного газа, попутного нефтяного газа, а также углеводородного газа, получаемого испарением жидкого топлива), включающем очистку подводимого газа от соединений серы, смешение очищенного углеводородного газа с водяным паром, каталитическую паровую конверсию парогазовой смеси с подводом высокотемпературного тепла и получением конвертированного газа, каталитическую паровую конверсию оксида углерода с отводом низкотемпературного тепла испарительным охлаждением и выделение товарного водорода из водородсодержащего конвертированного газа, предлагается следующее:

газообразное углеводородное сырье подводят к узлу сероочистки с давлением не ниже 0,5 МПа, после которого очищенный от соединений серы углеводородный газ разделяют на два потока; один поток газа смешивают с водяным паром и подвергают при температуре 800-1050°С паровой конверсии в каталитическом реакторе паровой конверсии радиально-спирального типа, полученный конвертированный газ подают в качестве греющей среды в паровой котел-утилизатор, частично охлаждают в нем и далее при температуре 190-220°С подвергают паровой конверсии оксид углерода в каталитическом реакторе радиально-спирального типа; затем поток полученного водородсодержащего газа дополнительно охлаждают до температуры 20-40°С внешним хладоносителем и отделяют от влаги в охладителе-осушителе газа, после чего подают в узел разделения водородсодержащего газа, в котором выделяют конечный продукт - товарный водород, а продувочный газ отводят из него и смешивают со вторым потоком очищенного от серы углеводородного газа; полученную смесь подают в качестве топливного газа на горелку каталитического реактора паровой конверсии углеводородов, причем перед подачей на горелку эту смесь и необходимый для горения воздух нагревают в блоке рекуперации тепла за счет частичного охлаждения дымовых газов, выходящих из каталитического реактора паровой конверсии углеводородов, после чего дымовые газы для отделения влаги дополнительно охлаждают внешним хладоносителем в охладителе-осушителе дымовых газов и выводят из установки; конденсат, выделяемый в охладителях-осушителях водородсодержащего газа и дымовых газов, подвергают очистке в узле водоподготовки и направляют для производства пара, необходимого для проведения паровой конверсии исходных углеводородов, в паровой котел-утилизатор, в котором нагрев и испарение конденсата осуществляют за счет тепла конвертированного газа, полученного в каталитическом реакторе паровой конверсии углеводородов.

При этом разделение водородсодержащего газа на чистый водород и продувочный газ осуществляют методом короткоцикловой адсорбции или другим известным способом.

Кроме того, водяной пар, образующийся при испарительном охлаждении каталитического реактора паровой конверсии оксида углерода, смешивают с паром, получаемым в паровом котле-утилизаторе, после чего полученную паровую смесь разделяют на два потока, один из которых направляют на смешение с первым потоком очищенного от соединений серы углеводородного газа для проведения паровой конверсии углеводородов, а второй поток направляют для внешнего потребления и/или используют для получения электроэнергии, необходимой для привода насосов, вентиляторов и другого электропотребляющего оборудования установки.

Кроме того, процессы рекуперации тепла технологических и энергетических потоков рабочих сред и отвод тепла от рабочих сред внешними хладоносителями проводят преимущественно в аппаратах радиально-спирального типа.

Ниже изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

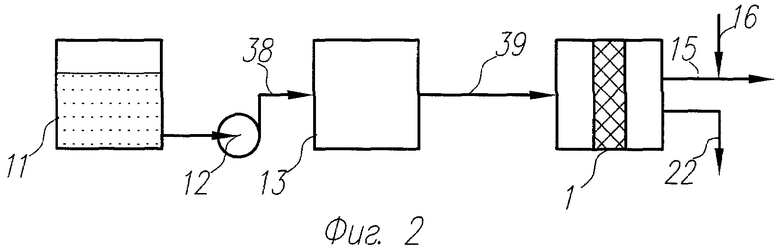

фиг.1 изображает принципиальную технологическую схему получения водорода из газообразного углеводородного сырья;

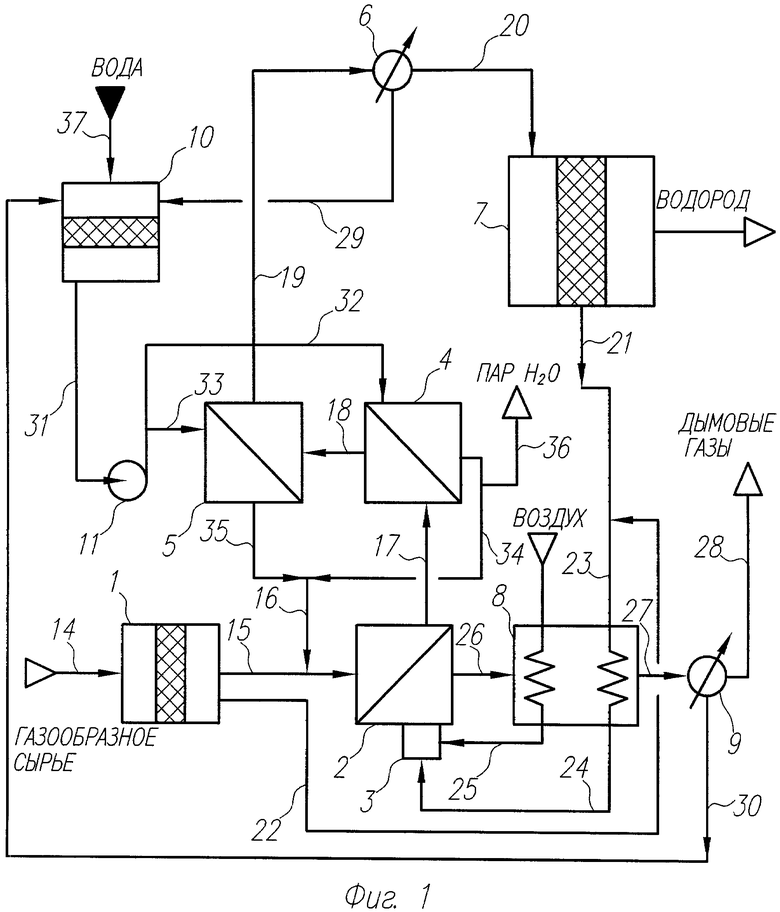

фиг.2 - фрагмент принципиальной технологической схемы получения водорода из жидкого углеводородного сырья.

На схемах обозначены следующие элементы:

1 - блок сероочистки;

2 - каталитический реактор паровой конверсии углеводородов;

3 - горелка;

4 - паровой котел-утилизатор;

5 - каталитический реактор паровой конверсии оксида углерода;

6 - охладитель-осушитель водородсодержащего газа;

7 - узел разделения водородсодержащего газа;

8 - блок рекуперации тепла дымовых газов;

9 - охладитель-осушитель дымовых газов;

10 - узел водоподготовки;

11 - водяной насос;

11 - резервуар жидких углеводородов;

12 - насос жидких углеводородов;

13 - испаритель;

14-39 - линии подвода-отвода рабочих сред.

Принципиальная технологическая схема получения водорода из газообразного углеводородного сырья (природного газа, попутного нефтяного газа и др.) показана на фиг.1. Реализация такой схемы возможна при условии поступления газообразного углеводородного сырья на переработку с давлением не ниже 0,5 МПа, при котором проводится весь технологический процесс получения водорода по предлагаемому способу. При меньшем давлении исходного продукта его следует предварительно компримировать до давления не ниже указанного значения.

Исходное газообразное сырье подводится по линии 14 к узлу сероочистки 1, после которого очищенный от соединений серы углеводородный газ разделяется на два потока. Первый поток углеводородного газа по линии 15 направляется на паровую конверсию углеводородов в каталитический реактор 2 радиально-спирального типа, снабженный горелкой 3, причем перед поступлением в каталитический реактор 2 углеводородный газ смешивается с необходимым для проведения паровой конверсии водяным паром, подводимым по линии 16. Конверсия проводится при давлении, равном давлению углеводородного газа, поступающего на переработку, и температуре 800-1050°С.

Полученный конвертированный газ по линии 17 поступает в качестве греющей среды в паровой котел-утилизатор 4 для генерации пара, где частично охлаждается, а затем по линии 18 подается в каталитический реактор 5 радиально-спирального типа на конверсию оксида углерода, которая проводится при температуре 190-230°С.

Далее полученный водородсодержащий газ по линии 19 направляется в охладитель-осушитель 6, где дополнительно охлаждается внешним хладоносителем (например, водой или воздухом) до температуры 20-40°С и отделяется от влаги, после чего по линии 20 подается в узел разделения водородсодержащего газа 7, в котором конечный целевой продукт - водород очищается от примесей и выводится из установки, а продувочный газ из узла разделения водород содержащего газа 7 отводится по линии 21, и смешивается со вторым потоком углеводородного газа, подводимым из блока сероочистки 1 по линии 22, после чего полученная смесь по линии 23 подводится к блоку рекуперации тепла дымовых газов 8, подогревается в нем, а затем по линии 24 в качестве топливного газа подается на горелку 3, где сжигается при температуре не выше 1150°С. Воздух, необходимый для горения, также подогревается в блоке рекуперации тепла дымовых газов 8, после чего подводится к горелке 3 по линии 25. Благодаря тому, что продувочный газ сжигается в горелке, обеспечивается непрерывный вывод из цикла вместе с дымовыми газами инертных газов, поступающих в составе исходного сырья, и тем самым исключается накопление их в цикле.

Дымовые газы отводятся из каталитического реактора 2, по линии 26 подаются в блок рекуперации тепла дымовых газов 8, где частично охлаждаются, после чего по линии 27 направляются в охладитель-осушитель 9, в котором дополнительно охлаждаются внешним хладоносителем (например, водой или воздухом) и отделяются от влаги. Охлажденные и осушенные дымовые газы по линии 28 сбрасываются в атмосферу

Конденсат, выделенный из газовых потоков в охладителях-осушителях 6 и 9, подается по линиям соответственно 29 и 30 в узел водоподготовки 10, из которого по линии 31 забирается насосом 11 и нагнетается соответственно по линии 32 - в паровой котел-утилизатор 4, а по линии 33 - в полость испарительного охлаждения каталитического реактора 5. Водяной пар, образующийся в паровом котле-утилизаторе 4, отводится по линии 34 и смешивается с водяным паром, поступающим по линии 35 из полости испарительного охлаждения каталитического реактора 5. Образовавшаяся смесь водяных паров по линии 16 поступает на смешение с первым потоком углеводородного газа, очищенного от соединений серы и подаваемого в каталитический реактор 2 для проведения паровой конверсии углеводородов. Избыток водяного пара может быть направлен по линии 36 для внешнего потребления и/или использован для получения электроэнергии, необходимой для привода насосов, вентиляторов и другого электропотребляющего оборудования установки. Для первоначального заполнения и, при необходимости, подпитки системы предусмотрена возможность подвода воды от внешнего источника по линии 37.

В представленной схеме предусмотрено использование каталитических реакторов 2 и 5 радиально-спирального типа. Другие тепло- и массообменные аппараты установки, в том числе паровой котел-утилизатор, блок рекуперации тепла дымовых газов, охладители-осушители, также могут быть выполнены преимущественно по этому типу, что позволит существенно снизить металлоемкость и габариты аппаратов и установки в целом.

Если исходное газообразное сырье не содержит соединений серы, то блок сероочистки из состава установки может быть исключен.

На фиг.2 представлен фрагмент принципиальной технологической схемы получения водорода из жидкого углеводородного сырья.

Исходное жидкое углеводородное сырье (бензин, керосин, дизельное топливо, нафта, синтетическое жидкое топливо) забирается из резервуара 11 насосом 12 и по линии 38 подается в испаритель 13. Образовавшийся в испарителе 13 углеводородный газ по линии 39 поступает в блок сероочистки 1. Дальнейший процесс получения водорода полностью аналогичен показанному в схеме фиг.1. Напор насоса 12 должен быть достаточным для того, чтобы на выходе из испарителя 11 давление газа было не ниже 0,5 МПа.

Если исходное жидкое углеводородное сырье не содержит соединений серы, то блок сероочистки из состава установки может быть исключен. В частности, это касается получения водорода их синтетического жидкого топлива, в котором отсутствие соединений серы обеспечивается в процессе его производства.

Предлагаемый способ получения водорода из углеводородного сырья имеет следующие преимущества:

- подача исходного газа с давлением не ниже 0,5 МПа позволяет проводить весь процесс получения водорода при едином давлении, благодаря чему из схемы исключается компрессор; кроме того, уменьшаются габаритные размеры и масса каталитических реакторов и теплообменной аппаратуры;

- проведение паровой конверсии углеводородного газа в реакторе радиально-спирального типа обеспечивает поддержание равномерного поля температур и высокую селективность процесса; благодаря этому верхний предел температуры реакции может быть повышен до 1050°С с соответствующим уменьшением размеров и металлоемкости реактора, а также увеличением производительности, чем приводит к смещению равновесия каталитической реакции в сторону получения целевых продуктов реакции.

- проведение паровой конверсии оксида углерода в каталитическом реакторе радиально-спирального типа обеспечивает поддержание температуры в зоне реакции в достаточно узких пределах, то есть поддерживается режим, близкий к изотермическому, и реализуется эффективный отвод тепла экзотермической реакции за счет испарительного охлаждения;

- благодаря рекуперации тепла дымовых газов существенно уменьшается расход топлива и тем самым увеличивается выход конечного целевого продукта из единицы исходного сырья;

- использование в качестве топлива исходного углеводородного газа, очищенного от соединений серы, обеспечивает выброс дымовых газов, не содержащих диоксида серы, и позволяет получить чистый газовый конденсат, который может быть использован для генерации водяного пара;

- сжигание продувочного газа, отводимого из узла разделения водородсодержащего газа, также снижает расход исходного газа на горелку;

- генерация пара в котле-утилизаторе за счет рекуперации тепла конвертированного газа не только обеспечивает водяным паром процесс паровой конверсии углеводородного газа и исключает потребление пара от внешнего источника, но и позволяет получить избыточное количество пара, которое может быть направлено для внешнего потребления и/или использовано для производства электроэнергии, необходимой для собственных нужд;

- выделение конденсата из водородсодержащего газа и дымовых газов в охладителях-осушителях и использование его для генерации пара исключает или по крайней мере существенно снижает необходимость подвода воды от внешнего источника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2008 |

|

RU2387629C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2388118C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| ВОДОРОДНАЯ УСТАНОВКА | 2016 |

|

RU2614668C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ВОДОРОДНАЯ УСТАНОВКА | 2016 |

|

RU2631290C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2252209C1 |

| ВОДОРОДНАЯ УСТАНОВКА | 2016 |

|

RU2617754C1 |

Изобретение может быть использовано при получении водорода из газообразного углеводородного сырья - природного газа, попутного нефтяного газа, а также углеводородного газа, получаемого испарением жидкого топлива. Сырье подводят к узлу сероочистки 1 и после очистки от соединений серы разделяют на два потока. Один из потоков смешивают с водяным паром и подвергают паровой каталитической конверсии при температуре 800-1050°С в реакторе 2 радиально-спирального типа. Полученный конвертированный газ подают в качестве греющей среды в паровой котел-утилизатор 4 частичного охлаждения, каталитическую паровую конверсию оксида углерода проводят в реакторе 5 радиально-спирального типа при температуре 190-230°С. Полученный водородсодержащий газ охлаждают и отделяют от влаги в охладителе-осушителе газа 6, после чего подают в узел 7 разделения, в котором выделяют водород, а продувочный газ отводят и смешивают со вторым потоком очищенного от серы углеводородного газа. Полученную смесь подают в качестве топливного газа на горелку 3 каталитического реактора 2, причем перед подачей на горелку эту смесь и необходимый для горения воздух нагревают в блоке рекуперации тепла 8 за счет частичного охлаждения дымовых газов, выходящих из реактора 2. Дымовые газы для отделения влаги охлаждают в охладителе-осушителе 9 и выводят из установки, а конденсат, выделяемый в охладителях-осушителях 6 и 9, подвергают очистке в узле 10 водоподготовки и направляют для производства пара, необходимого для проведения паровой конверсии углеводородов, в паровой котел-утилизатор. Использование изобретения позволяет повысить производительности процесса. и 3 з.п. ф-лы, 2 ил.

1. Способ получения водорода из газообразного углеводородного сырья - природного газа, попутного нефтяного газа, а также углеводородного газа, получаемого испарением жидкого топлива, включающий очистку подводимого газа от соединений серы, смешение очищенного газа с водяным паром, каталитическую паровую конверсию углеводородов с подводом высокотемпературного тепла и получением конвертированного газа, каталитическую паровую конверсию оксида углерода с отводом низкотемпературного тепла испарительным охлаждением и выделение товарного водорода из водородсодержащего газа, отличающийся тем, что газообразное углеводородное сырье подводят к узлу сероочистки с давлением не ниже 0,5 МПа и после очистки от соединений серы разделяют на два потока, при этом на смешение с водяным паром подают один из потоков, который затем подвергают паровой каталитической конверсии при температуре 800-1050°С в реакторе радиально-спирального типа, полученный конвертированный газ подают в качестве греющей среды в паровой котел-утилизатор для частичного охлаждения, каталитическую паровую конверсию оксида углерода проводят в реакторе радиально-спирального типа при температуре 190-230°С, затем полученный водородсодержащий газ дополнительно охлаждают до температуры 20-40°С внешним хладоносителем и отделяют от влаги в охладителе-осушителе газа, после чего подают в узел разделения водородсодержащего газа, в котором выделяют конечный продукт - товарный водород, а продувочный газ отводят из узла разделения водородсодержащего газа и смешивают со вторым потоком очищенного от серы углеводородного газа, полученную смесь подают в качестве топливного газа на горелку каталитического реактора конверсии углеводородов, причем перед подачей на горелку эту смесь и необходимый для горения воздух нагревают в блоке рекуперации тепла за счет частичного охлаждения дымовых газов, выходящих из каталитического реактора конверсии углеводородов, после чего дымовые газы для отделения влаги дополнительно охлаждают внешним хладоносителем в охладителе-осушителе дымовых газов и выводят из установки, а конденсат, выделяемый в охладителях-осушителях водородсодержащего газа и дымовых газов, подвергают очистке в узле водоподготовки и направляют для производства пара, необходимого для проведения паровой конверсии углеводородов, в паровой котел-утилизатор.

2. Способ по п.1, отличающийся тем, что разделение водородсодержащего газа на компоненты - товарный водород и продувочный газ осуществляют в блоке короткоцикловой адсорбции.

3. Способ по п.1, отличающийся тем, что водяной пар, образующийся при испарительном охлаждении каталитического реактора конверсии оксида углерода, смешивают с паром, получаемым в паровом котле-утилизаторе, после чего полученную паровую смесь разделяют на два потока, один из которых используют для проведения паровой конверсии углеводородов, а второй поток направляют для внешнего потребления и/или используют для получения электроэнергии, необходимой для электропотребляющего оборудования, такого как приводы насосов и вентиляторов.

4. Способ по п.1, отличающийся тем, что процессы рекуперации тепла технологических и энергетических потоков рабочих сред, а также отвод тепла от рабочих сред внешними хладоносителями проводят преимущественно в аппаратах радиально-спирального типа.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 1994 |

|

RU2088518C1 |

| Способ регенерации теплоты газовых продуктов | 1983 |

|

SU1174372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО ВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085476C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2252914C1 |

| DE 10144285 A1, 27.03.2003 | |||

| Гидростойка шахтной механизированной крепи | 1989 |

|

SU1645540A1 |

| Газоочистка доменного газа | 1978 |

|

SU722948A1 |

| DE 10345902 A1, 04.05.2005. | |||

Авторы

Даты

2010-07-20—Публикация

2009-03-26—Подача