Изобретение относится к горной промышленности, а именно к разработке опасных для окружающей среды отвалов техногенного минерального сырья.

Известен способ отработки пород, находящихся в верхней части поверхности земли, заключающийся в применении мехлопаты для отделения грунта и погрузки его в транспортное средство /1/. Недостатком аналога способа является производство работ только по мягким породам.

Известен способ отработки пород, включающий бурение и взрывание скважин в породах с поверхности земли с целью раздробления пород и погрузки отбитой массы в транспортные сосуды экскаватором /2/. Недостатком способа является значительное нанесение при работах вреда окружающей среде нарушением рельефа местности и большим пылеобразованием.

Техническим результатом, на достижение которого направлено изобретение, является создание способа отработки лежалого отвала минерального сырья, позволяющего уменьшить вредное воздействие производимых работ на окружающую среду.

Сущность изобретения заключается в том, что под отвалом на глубину 30-40 м проходят вскрывающий подающий и вентиляционный наклонные стволы, затем создают подземную панель, для чего проходят откаточный центральный штрек, соединяющий оба ствола, от откаточного штрека проходят буротранспортные штреки, располагая их на расстоянии 6-8 м и соединяя их друг с другом вентиляционными сбойками на границах панели, после чего к сбойкам со стороны подающего наклонного ствола подводят подсвежающие съезды, а со стороны вентиляционного наклонного ствола спускают к вентиляционным сбойкам вентиляционные съезды, на крепи буротранспортных штреков устанавливают секции ограждения с Г-образным лотком и направляющей швеллерного типа, после чего производят бурение массива отвала из буротранспортных штреков веерами вертикальных скважин с шагом друг от друга 2-3 м, взрывание скважин и выемку материала отвала от границ панели к откаточному штреку, выпуск отбитой массы производят самотеком на конвейеры, расположенные в штреках.

Подход к отвалу техногенного минерального сырья, находящегося на поверхности земли, со стороны подземных выработок позволяет полностью исключить влияние на окружающую среду газов, пыли и паров из лежалого материала, а также из-за открытых работ, если бы отработка отвала велась бы с поверхности земли. Применение в качестве выработок, вскрывающих породу, находящуюся ниже отвала, наклонных подающих и вентиляционных стволов позволяет эффективно создать необходимую на глубине 30-40 м панель из подземных выработок, обеспечив подвод и отвод из панели воздушных струй и уменьшение затрат на транспорт. Подсвежение панели со стороны подающего наклонного ствола к граничным вентиляционным сбойкам и закольцевание панели этими сбойками позволяет держать необходимый процент газа на исходящих струях буротранспортных штреков и эффективно проветривать панель, а также сделать безопасными работы по извлечению запасов отвала. Наличие Г-образных лотков в каждой секции ограждения, направляющих отбитый материал через погрузочные прорези крепей буротранспортных штреков на конвейер и посадка ограждения на крепи с помощью башмаков на направляющие швеллерного типа позволяет надежно осуществить отбойку массива отвала, погрузку отбитого материала на конвейер и передвижку ограждения на забой. Изобретение поясняется следующими чертежами.

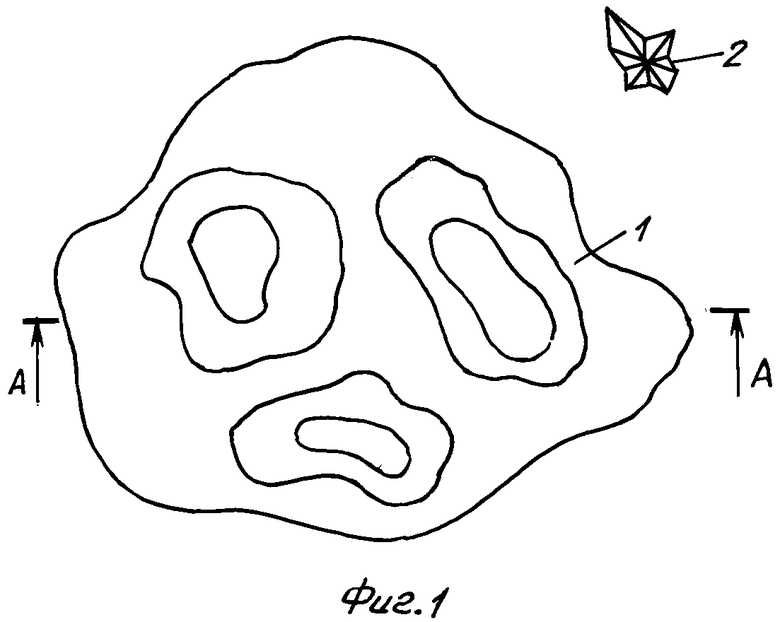

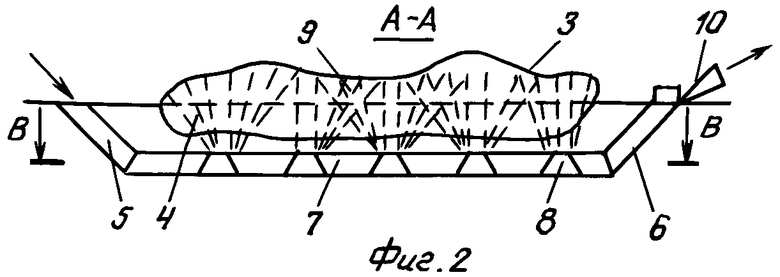

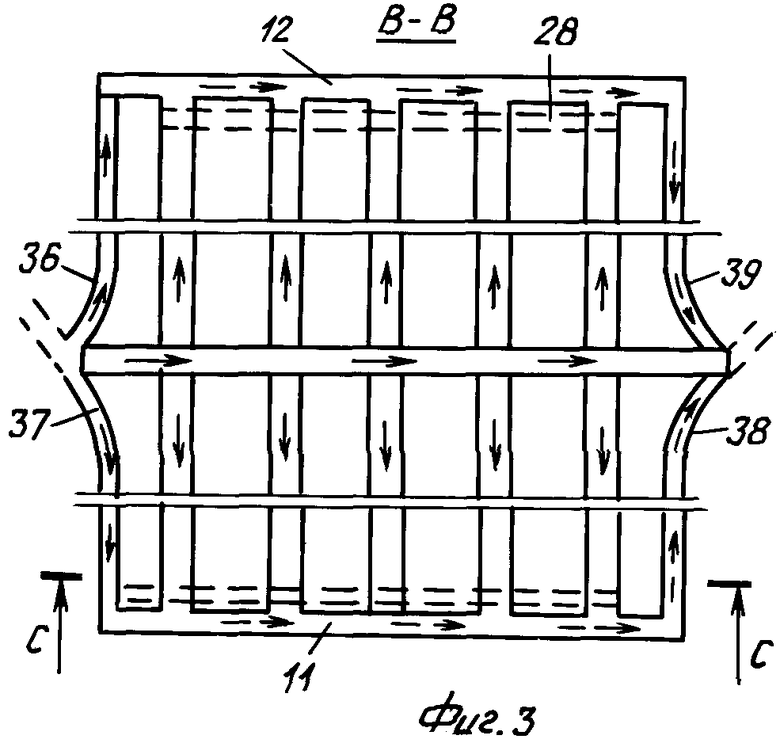

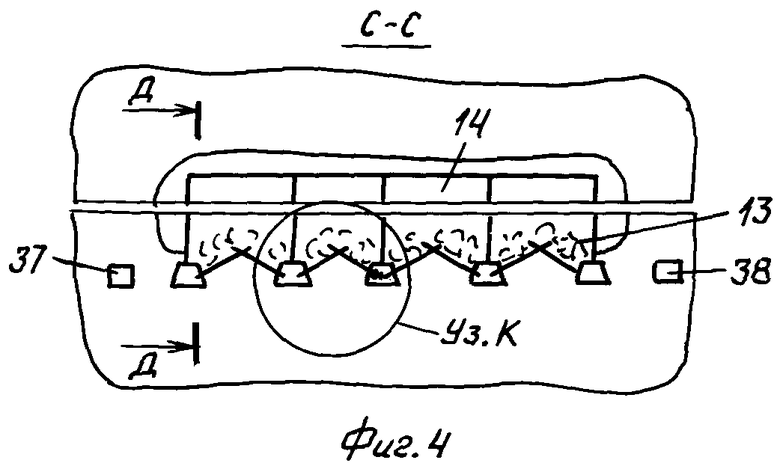

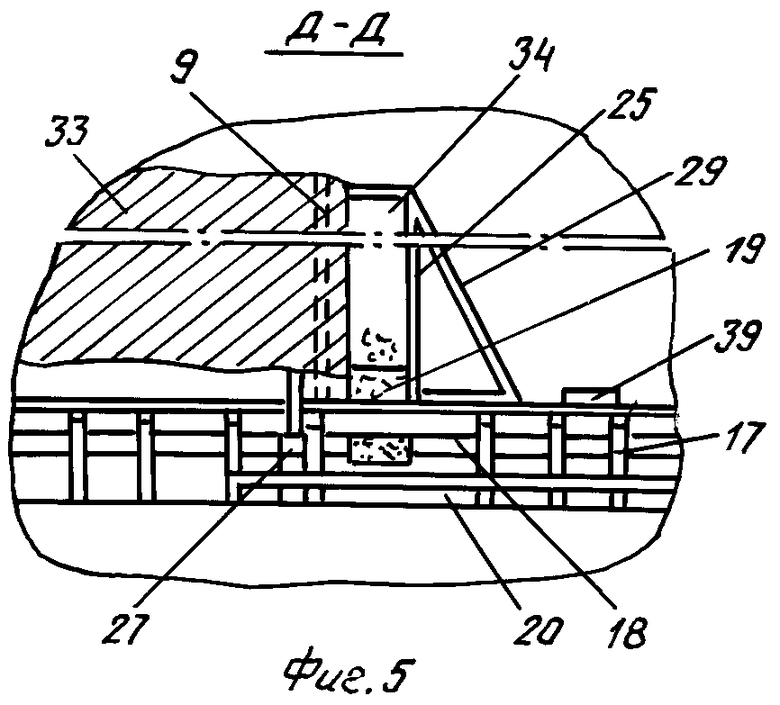

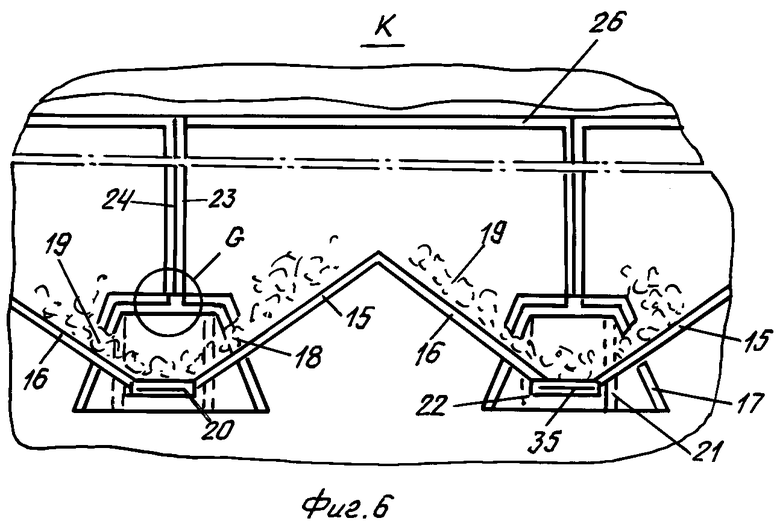

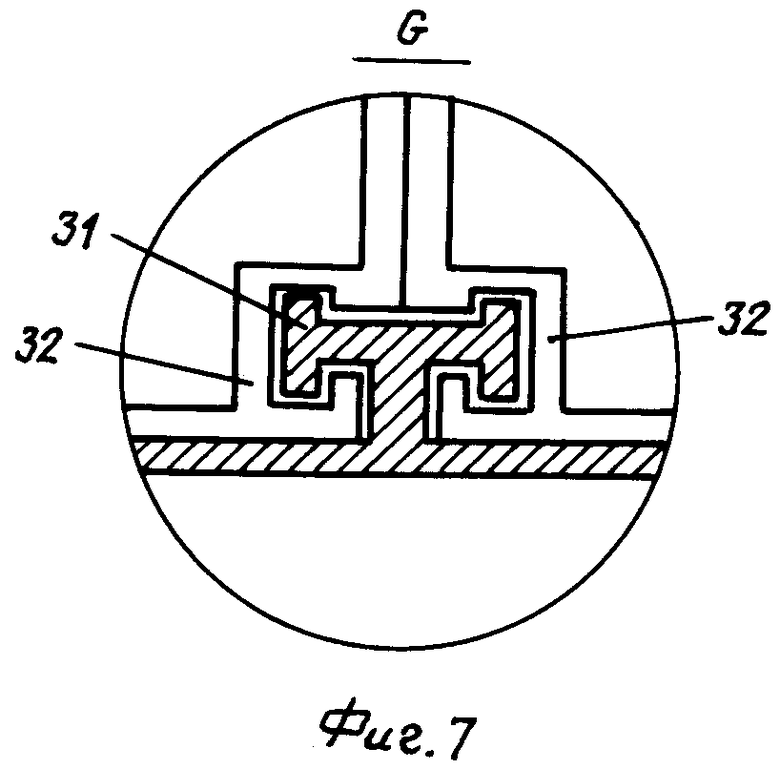

На фиг.1 показан план лежалого отвала техногенного минерального сырья; фиг.2 - схема вскрытия пород ниже отвала, продольный разрез залежи, А-А на фиг.1; фиг.3 - план панели, вид В-В на фиг.2; фиг.4 - вид на секции ограждения и поперечные разрезы буротранспортных штреков со стороны южной вентиляционной сбойки, сечение С-С на фиг.3; фиг.5 - вид на забой со стороны буротранспортного штрека, сечение Д-Д на фиг.4; фиг.6 - погрузка отбитой массы в конвейеры двух буротранспортных штреков, крупный план К на фиг.4; фиг.7 - конструктивные особенности соединения швеллерного типа, узел G на фиг.6. На чертежах: 1 - план лежалого отвала минерального сырья; 2 - роза ветров; 3 - надземная часть отвала; 4 - подземная часть отвала; 5 - подающий наклонный ствол; 6 - наклонный вентиляционный ствол; 7 - центральный откаточный штрек; 8 - буротранспортные штреки; 9 - веера вертикальных взрывных скважин в массиве отвала; 10 - главный вентилятор; 11 - южная граничная вентиляционная сбойка в панели подземных выработок; 12 - северная граничная вентиляционная сбойка; 13 - отбитая масса в бункере; 14 - секции ограждения призабойного пространства выемки отвала; 15 - левая часть Г-образного лотка одной секции ограждения; 16 - правая часть Г-образного лотка одной секции ограждения; 17 - крепь буротранспортного штрека панели; 18 - правая погрузочная прорезь в крепи буротранспортного штрека для прохода отбитой массы на конвейер выработки; 19 - левая погрузочная прорезь; 20 - конвейер левой выработки; 21-22 - дополнительная крепь буротранспортного штрека для усиления крепи в месте опоры на крепь секции ограждения; 23-24 - левая и правая стенки ограждения; 25 - задняя стенка ограждения; 26 - верхняк ограждения; 27 - установка для бурения вееров скважин; 28 - разрезная щель в массиве отвала для установки ограждения призабойного пространства; 29 - хвостовик ограждения; 30 - левый домкрат передвижки; 31 - направляющая швеллерного типа в верхней части крепи буротранспортного штрека; 32 - башмак в нижней части боковины секции ограждения; 33 - отвал; 34 - короб, представляющий ограждение, находящийся открытой часть в сторону забоя; 35 - конвейер правого буротранспортного штрека 36 - подсвежающий съезд с наклонного подающего ствола к северной вентиляционной сбойке; 37 - подсвежающий съезд с наклонного подающего ствола к южной вентиляционной сбойке; 38 - вентиляционный съезд к южной вентиляционной сбойке панели от наклонного вентиляционного ствола; 39 - вентиляционный съезд к северной вентиляционной сбойке панели от наклонного вентиляционного ствола. Сплошные стрелки показывают движение свежего воздуха (в том числе и подсвежающего), прерывистые стрелки - направление движения исходящих струй.

Способ осуществляется следующим образом.

Лежалый отвал 1 и 33, образованный на поверхности земли с проникновением вредных веществ на гллубину, содержит наземную 3 и подземную 4 части. Отвал для получения необходимых кондиций раздробленных частиц, отправляемых затем на переработку, требует буровзрывного разрыхления. Получение материала для переработки с разрыхлением его с поверхности земли исключается из-за возможного еще большего нанесения вреда окружающей среде. Поэтому отвал должен быть отработан с подходом к нему со стороны подземных выработок. Для этого в породах под отвалом на глубину 30-40 м проходят наклонные подающий и вентиляционный стволы и создают подземную панель, состоящую из штреков и сбоек. Глубина выбрана на основе того, что здесь уже закончилось влияние отвала на нижерасположенную геологическую среду. В панели проходятся центральный откаточный штрек 7, соединяющий оба наклонных ствола, от которого на север и юг проходят буротранспортные штреки 8. Расстояние между буротранспортными штреками 6-8 м выбрано на основании достаточной прочности секции ограждения, установленной на всю высоту отработки от подземной панели до поверхности отвала. Секция ограждения опирается на крепи двух соседних буротранспортных штреков, представляя собой устойчивую арку. Буротранспортные штреки на северной и южной границах сбиваются сбойками 11 и 12. Этим с учетом подсвежения исходящих струй панели непосредственно из подающего наклонного ствола обеспечивается надежное проветривание горных работ. Очистные работы состоят в обуривании массива отвала на всю высоту залежи веерами скважин 9 из буротранспортных штреков с определенным шагом 2-3 м, взрываний скважин и выпуска в забое отбитой массы самотеком на конвейеры буротранспортных штреков. Призабойное пространство защищается секциями ограждения 14. Секция представляет собой короб 34, открытый в сторону забоя. На дне короба для самотека отбитой массы находится Г-образный двойной лоток 15-16, правая и левая части которого заходят в погрузочные прорези 18 и 19 крепей буротранспортных штреков. Боковая и задняя стенки вместе с лотком образуют погрузочные бункера в левой и правой частях секции ограждения. Боковые стенки ограждения продолжаются и за задней стенкой короба, образуя хвостовик 29 секции. На всей длине боковина (вместе с хвостовиком) надежно сидит (и может передвигаться) на одной стороне направляющей швеллерного типа 31. При этом вся направляющая находится вдоль верхней части крепи выработки. Для передвижения секции по направляющим в ее нижней кромке установлен башмак 32. Указанная направляющая служит и опорой для домкрата передвижки 30, который ставится при подаче секций ограждения на забой после выпуска отбитой массы одной полосы в массиве 33. Выемку отвала ведут от границ панели к середине, к центральному откаточному штреку 7. У границ панели (на севере и юге) создается буровая предварительная щель 28, в которой монтируется также ограждение. Отбитая масса по лоткам 15 и 16 попадает на конвейеры 20 и 35 штреков. Раздробленный массив отвала является хорошим подготовленным материалом для переработки и получения из него ценных металлов. Раздробленный отвал может быть прямо от транспортного ствола направлен в соответствующие перерабатывающие предприятия для получения металлов.

Источники информации

1. Подэрни Р.Ю. Горные машины и комплексы для открытых работ. - М.: Недра, 1985. - С.128.

2. Деревяшкин И.В., Размыслов Ю.С. Основы технологии открытой разработки месторождений полезных ископаемых. - М.: Изд-во РУДН. 2002. - С.42.

Изобретение относится к горной промышленности, к разработке опасных для окружающей среды отвалов техногенного минерального сырья. Способ заключается в том, что под отвалом на глубину 30-40 м проходят вскрывающий подающий и вентиляционный наклонные стволы, затем создают подземную панель, для чего проходят откаточный центральный штрек, соединяющий оба ствола, от откаточного штрека проходят буро-транспортные штреки, располагая их на расстоянии 6-8 м и соединяя их друг с другом вентиляционными сбойками на границах панели. После этого к сбойкам со стороны подающего наклонного ствола подводят подсвежающие съезды, а со стороны вентиляционного наклонного ствола спускают к вентиляционным сбойкам вентиляционные съезды. На крепи буротранспортных штреков устанавливают секции ограждения с Г-образным лотком и направляющей швеллерного типа, после чего производят бурение массива отвала из буро-транспортных штреков веерами вертикальных скважин с шагом друг от друга 2-3 м, взрывание скважин и выемку материала отвала от границ панели к откаточному штреку, выпуск отбитой массы производят самотеком на конвейеры, расположенные в штреках. Изобретение позволяет уменьшить вредное воздействие производимых работ на окружающую среду. 7 ил.

Способ отработки лежалого отвала техногенного минерального сырья, заключающийся в том, что под отвалом на глубину 30-40 м проходят вскрывающий подающий и вентиляционный наклонные стволы, затем создают подземную панель для чего проходят откаточный центральный штрек, соединяющий оба ствола, от откаточного штрека проходят буротранспортные штреки, располагая их на расстоянии 6-8 м и соединяя их друг с другом вентиляционными сбойками на границах панели, после чего к сбойкам со стороны подающего наклонного ствола подводят подсвежающие съезды, а со стороны вентиляционного наклонного ствола спускают к вентиляционным сбойкам вентиляционные съезды, на крепи буротранспортных штреков устанавливают секции ограждения с Г-образным лотком и направляющей швеллерного типа, после чего производят бурение массива отвала из буротранспортных штреков веерами вертикальных скважин с шагом друг от друга 2-3 м, взрывание скважин и выемку материала отвала от границ панели к откаточному штреку, выпуск отбитой массы производят самотеком на конвейеры, расположенные в штреках.

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199665C1 |

| Способ разработки хвостохранилища | 1988 |

|

SU1642016A1 |

| Способ формирования и отработки отвала | 1990 |

|

SU1788248A1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩ | 2000 |

|

RU2177548C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199011C1 |

Авторы

Даты

2010-07-20—Публикация

2009-05-14—Подача