Область техники

Настоящее изобретение относится к способу изготовления резинового элемента для шины, обеспечивающему получение резинового элемента для шины, такого как резина протектора и резина боковины, путем частичного наложения и спиральной навивки резиновой ленты; кроме того, изобретение также относится к пневматической шине, формованной и вулканизованной с использованием указанного резинового элемента.

Уровень техники

В пневматической шине для различных частей требуются различные характеристики, и таким образом, пневматическую шину изготавливают из различных резиновых элементов, имеющих различный состав и формы поперечного сечения, таких как резина протектора, резина боковины, резина накладного кольца, резина прокладки брекера и резина внутренней оболочки. Обычно каждый резиновый элемент формуют на стадии сборки сырой шины таким образом, что широкую экструдированную заготовку, имеющую желаемую форму поперечного сечения, экструдированную с помощью экструдера для резинового производства, один раз навивают вокруг сборочного барабана или подобного устройства.

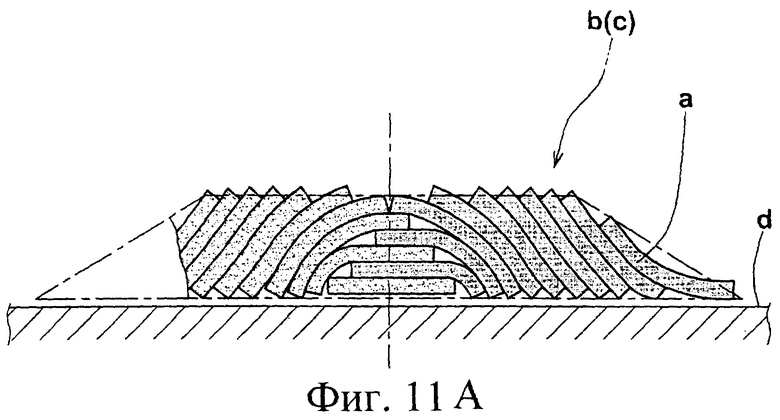

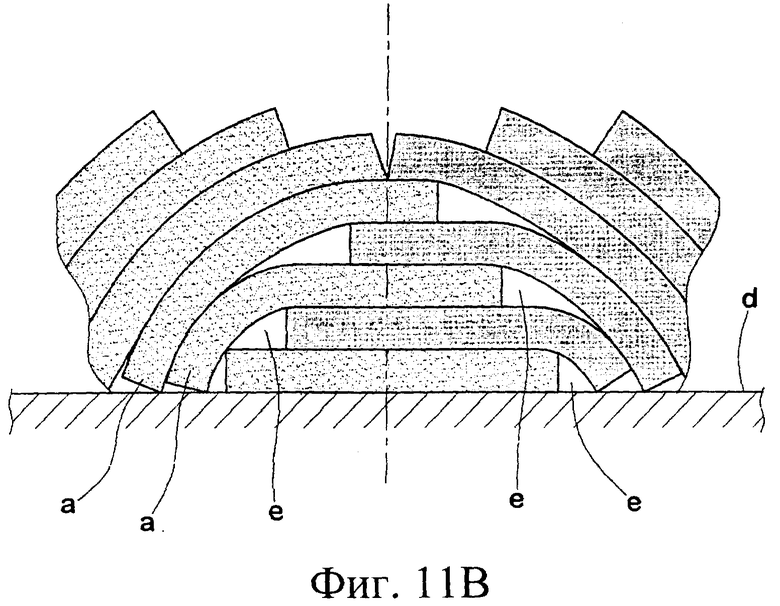

В последние годы, как показано на фиг.11А, предложена так называемая система ленточной навивки, в которой полосу резиновой ленты (а) навивают вокруг поверхности цилиндрического тела (d) для навивки, такого как сборочный барабан, при одновременном сдвиге местоположения тела для навивки в его продольном направлении (см., например, выложенную патентную заявку Японии №2000-94542, выложенную патентную заявку Японии №2002-160508 и выложенную патентную заявку Японии №2002-79590). При этом тело (b) из навитой полосы, имеющее почти желаемое поперечное сечение, можно формировать непосредственно на теле (d) для навивки, в качестве резинового элемента (с). На фиг.1 показан случай, когда резиновый элемент (с) является резиной протектора. Согласно этой системе ленточной навивки, нет необходимости хранить в качестве промежуточного запаса широкую заготовку, полученную шприцеванием. Таким образом, можно увеличить производительность изготовления шин и сэкономить площадь. Эта система имеет большое преимущество, когда объем производства является низким, и требуется изготавливать широкий ассортимент шин.

При формовании резинового элемента (с) путем системы ленточной навивки, однако, между намотанными резиновыми лентами (а, а) и между резиновой лентой (а) и телом (d) для навивки образуется зазор, как показано на фиг.11b в увеличенном масштабе. Следовательно, после вулканизации в зазоре (е) может оставаться воздух, и качество шины ухудшается.

Раскрытие изобретения

На основе технического приема, в котором множество канавок для отвода воздуха располагают на поверхности резиновой ленты под заранее заданным углом, задачей изобретения является способ изготовления резинового элемента для шины, способный эффективно предотвращать сохранение воздуха в зазоре, в то же время сохраняя преимущества системы ленточной навивки, и способный обеспечивать высокое качество шины. Задачей изобретения также является пневматическая шина.

Для решения вышеуказанной задачи в изобретении согласно его первому аспекту предложен способ изготовления резинового элемента для шины, включающий стадию навивки для формирования резинового элемента, в котором имеется перекрывание резиновой ленты, осуществляемую путем перекрывания и спиральной навивки резиновой ленты на цилиндрическое тело для навивки при одновременном смещении резиновой ленты от одной стороны к другой стороне в осевом направлении тела для навивки вместе с вращением тела для навивки, при этом

по меньшей мере на одной из поверхностей резиновой ленты расположены множество канавок для отвода воздуха, выполненных с возможностью выпуска воздуха между перекрывающимися резиновыми лентами, и

каждая из канавок для отвода воздуха находится под углом θ от 20 до 90° по отношению к продольному направлению резиновой ленты, проходит между боковыми линиями резиновой ленты, максимальная длина канавки для отвода воздуха составляет от 0,3 до 3,0 мм, и максимальная глубина канавки для отвода воздуха составляет от 0,1 до 3,0 мм.

При использовании вышеописанной структуры, предложенной в настоящем изобретении, можно эффективно снизить количество воздуха, остающегося между резиновыми лентами и между резиновыми лентами и сборочным барабаном, в то же время сохраняя преимущество системы ленточной навивки, и обеспечить сохранение высокого качества шины.

Краткое описание чертежей

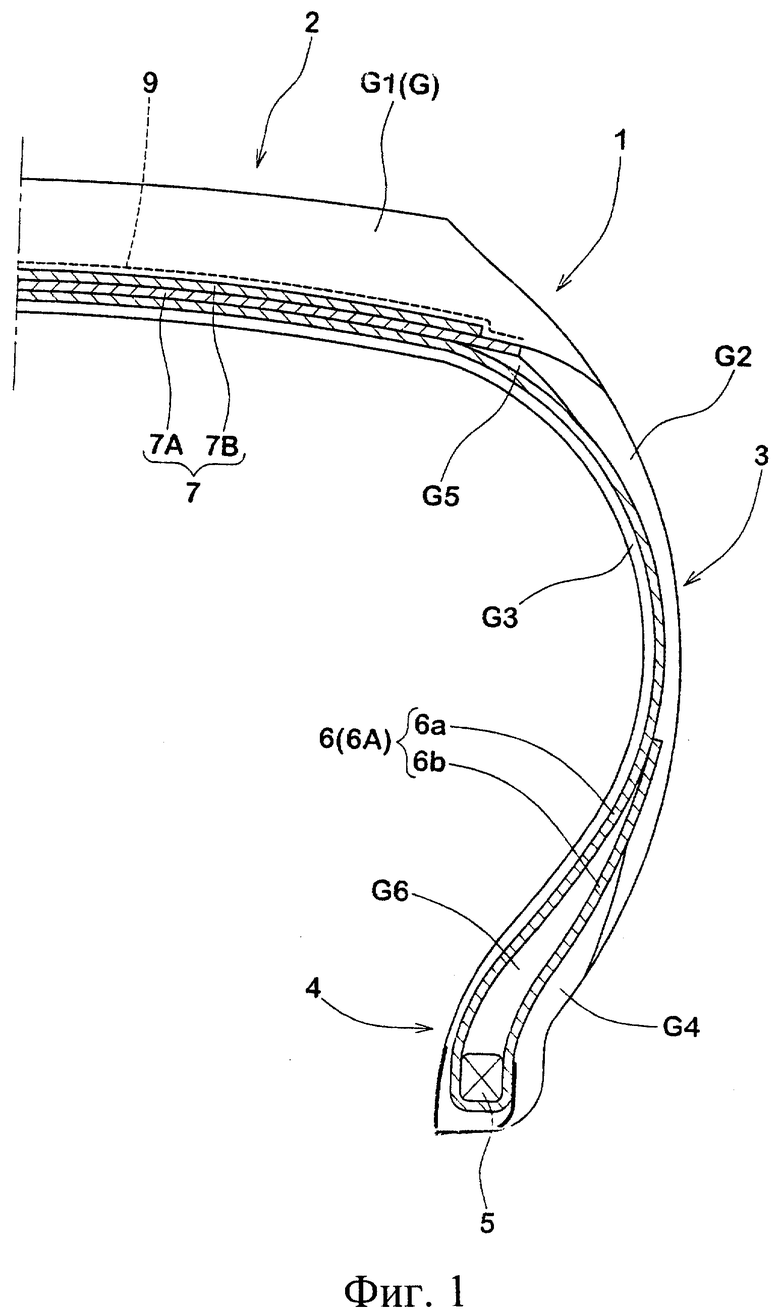

На Фиг.1 показан вид в разрезе формы выполнения пневматической шины с использованием резинового элемента шины, изготовленного способом изготовления согласно настоящему изобретению;

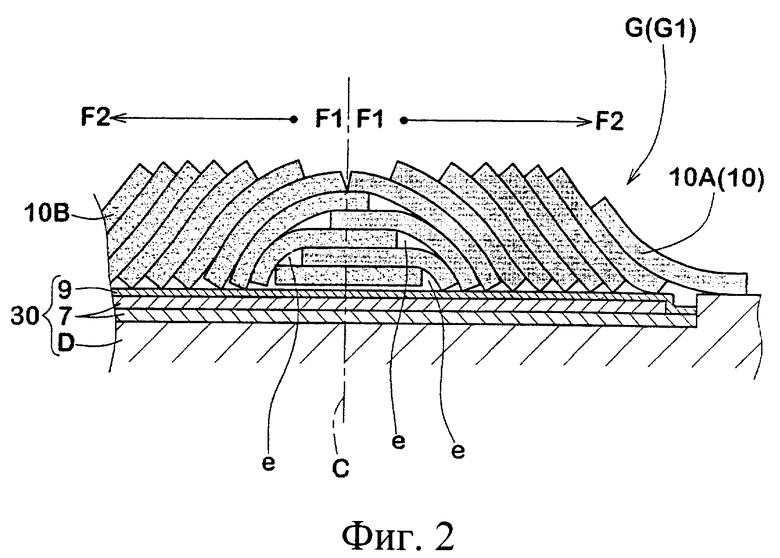

на Фиг.2 показан вид в разрезе для случая, когда резиновый элемент шины является резиной протектора;

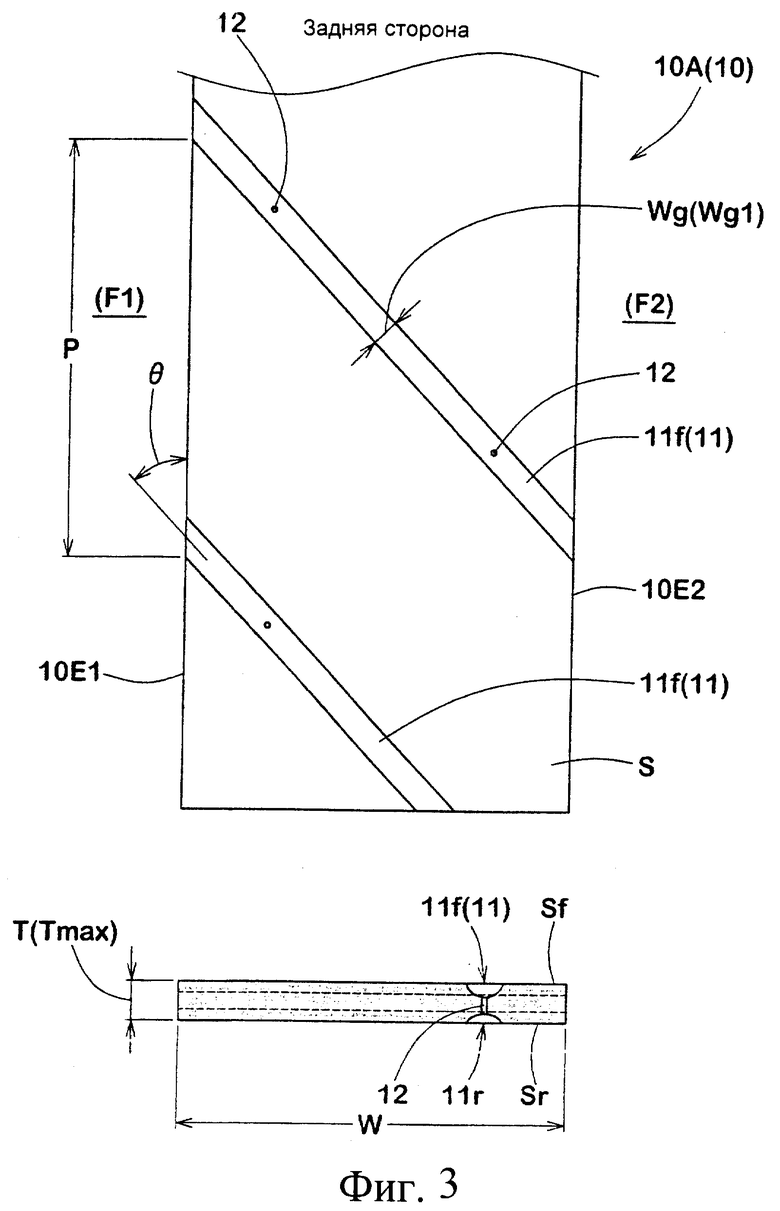

на Фиг.3 представлены вид сверху и вид в разрезе резиновой ленты вместе с канавками для отвода воздуха;

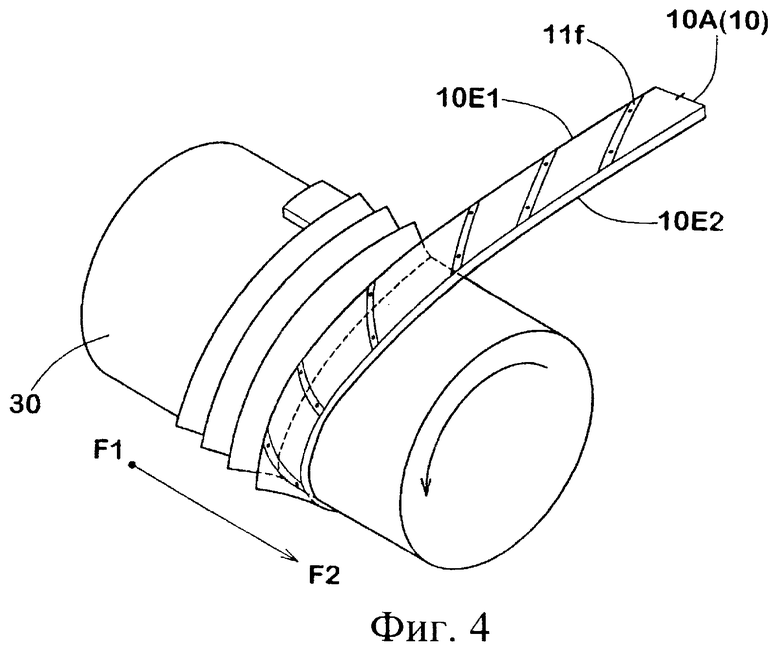

на Фиг.4 показан вид в перспективе для объяснения действия канавок для отвода воздуха;

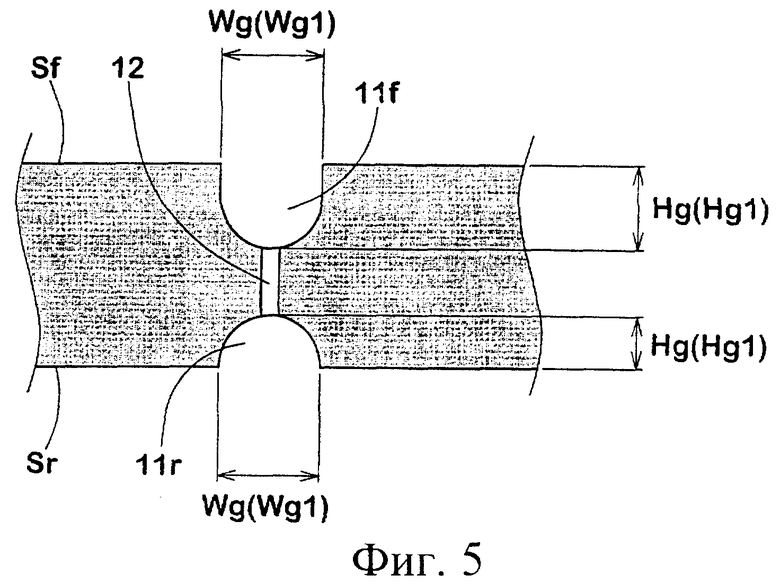

на Фиг.5 представлен вид в разрезе, показывающий форму поперечного сечения канавок для отвода воздуха;

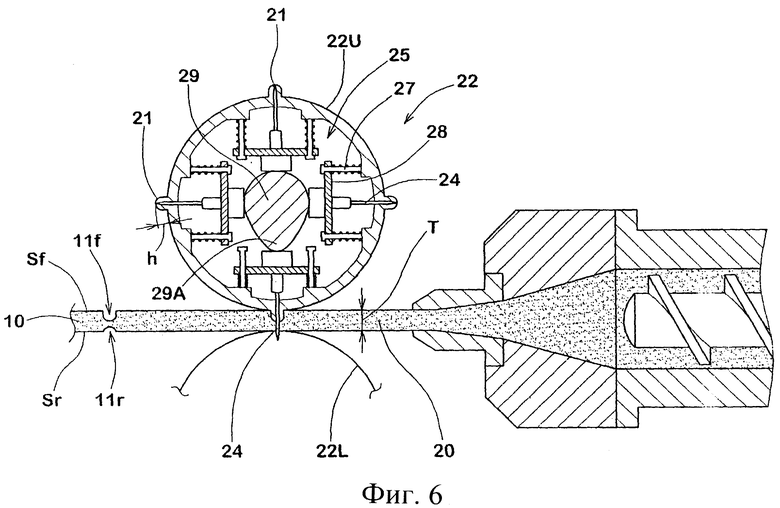

на Фиг.6 представлен вид сбоку для объяснения стадии образования канавок;

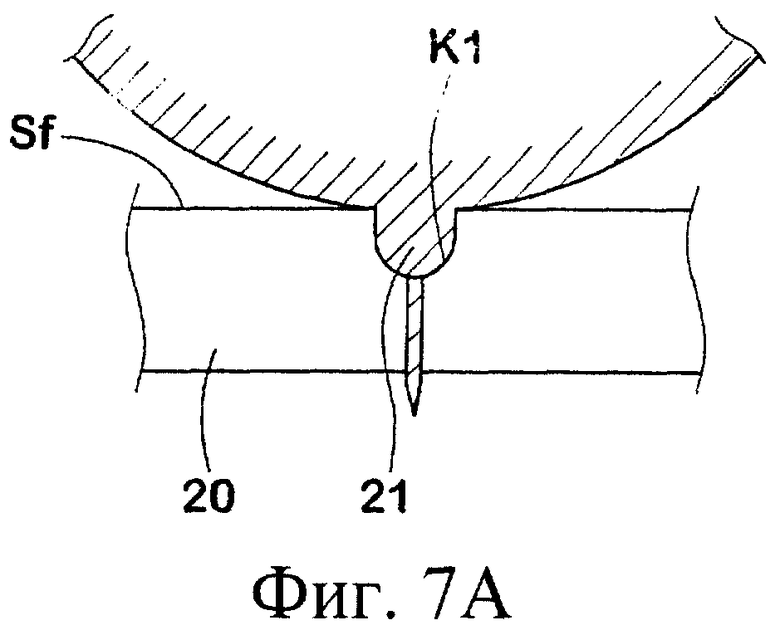

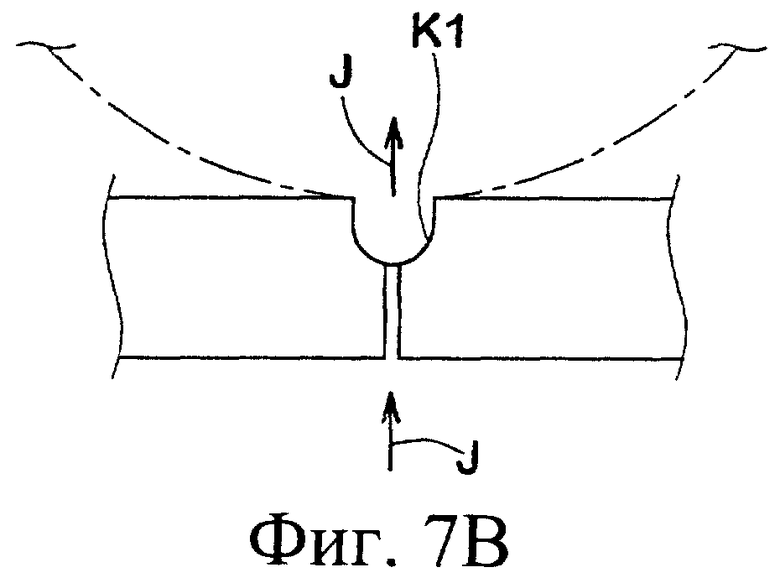

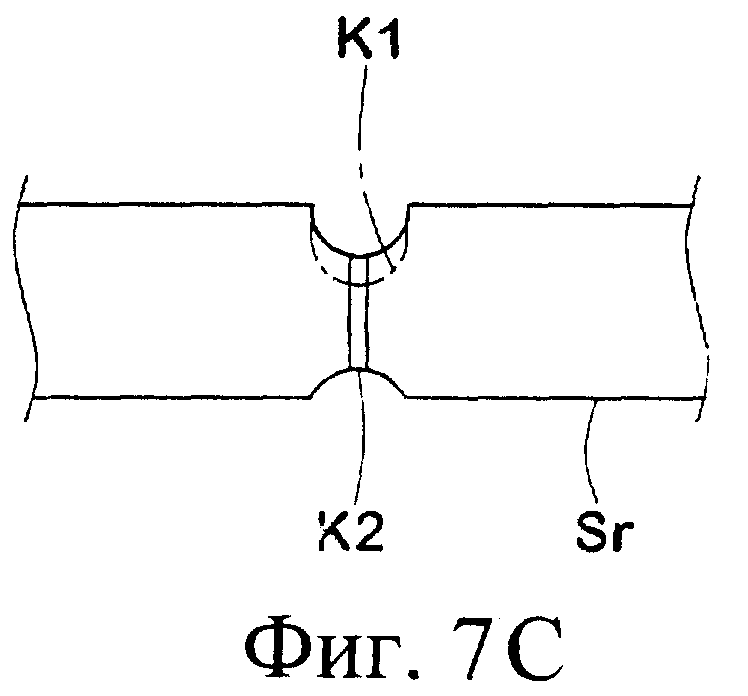

на Фиг.7А-7С представлены виды в разрезе для объяснения того, как формируют канавки на стадии формирования канавок;

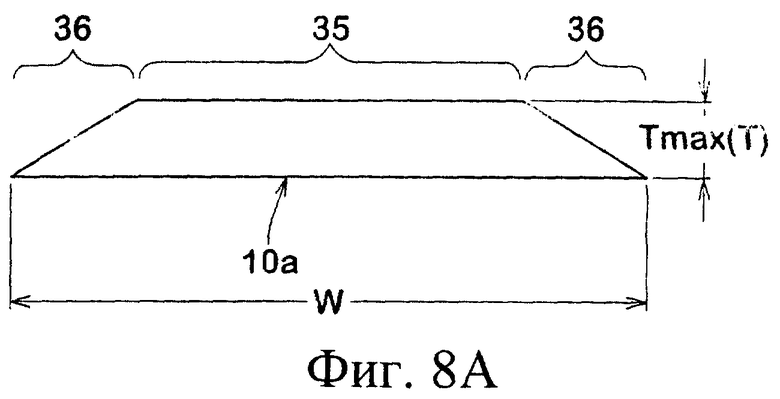

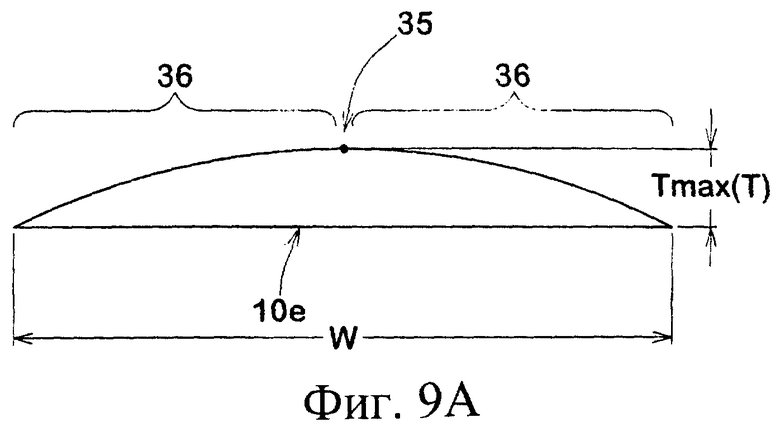

на Фиг.8А-8Е показаны виды в разрезе других форм поперечного сечения резиновой ленты;

на Фиг.9A-9D показаны виды в разрезе еще одних форм поперечного сечения резиновой полосы;

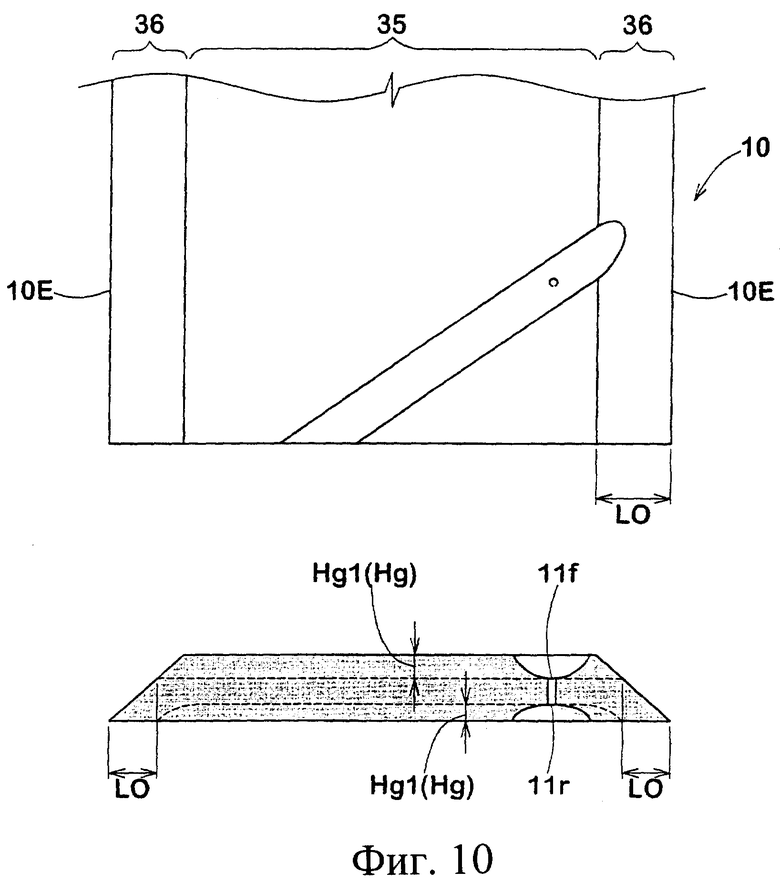

на Фиг.10 представлены виды в разрезе канавок для отвода воздуха, когда резиновая лента имеет с обеих сторон скошенную форму; и

на Фиг.11А и 11В представлены виды в разрезе для пояснения проблемы, существующей при использовании традиционного технического решения.

Подробное описание предпочтительных форм выполнения

Одна из форм выполнения настоящего изобретения будет пояснена вместе с иллюстрирующими примерами.

На Фиг.1 представлен вид в разрезе, показывающий один пример пневматической шины, вулканизованной и отформованной с использованием резинового элемента шины, изготовленного способом изготовления согласно изобретению. На Фиг.1 пневматическая шина 1 включает множество разновидностей резиновых элементов G шины, имеющих различные составы резины, армирующий слой кордной ткани, включающий каркас 6, образующий скелетный остов шины, и брекер 7, расположенный радиально по внешней стороне каркаса 6.

Каркас 6 включает один или более чем один (в данном примере один) каркасный слой 6А, в котором нити кордного каркаса расположены под углом от 70 до 90° по отношению к направлению вдоль окружности шины. В этом примере каркасный слой 6А включает основную часть 6а слоя, проходящую от участка 2 протектора до сердечника 5 борта участка 4 борта шины через участок 3 боковины, и участок 6b отогнутого назад слоя, который соединен с обеими сторонами основной части 6а слоя и который загнут вокруг сердечника 5 борта шины.

Брекер 7 включает два или более (в этом примере два) слоя 7А и 7В брекера, расположенных под углом 10 и 35° по отношению к направлению вдоль окружности шины. В соответствии с брекером 7 кордные нити брекера перекрещиваются между слоями и таким образом, жесткость брекера увеличивается, и участок 2 протектора сильно упрочняется. Брекер 7 может быть снабжен экраном 9, в котором корд экрана расположен по направлению вдоль окружности шины, чтобы увеличить ходовую характеристику при высокой скорости.

Далее, резиновый элемент G шины включает резину G1 протектора, резину G2 боковины, резину G3 внутренней оболочки, резину G4 накладного кольца, резину G5 прокладки брекера и резину G6 вершины борта (bead apex). Резина G1 протектора расположена на участке 2 протектора и образует контактирующую с землей поверхность. Резина G2 боковины расположена на участке 3 боковины и образует внешнюю боковую поверхность шины. Резина G3 внутренней оболочки расположена внутри каркаса 6 и образует поверхность внутренней полости шины. Резина G4 накладного кольца расположена на участке 4 борта, образует внешнюю поверхность борта и предотвращает искривление обода колеса. Резина G5 прокладки брекера расположена между обоими концами брекера 7 и каркаса 6 и защищает внешний край брекера. Резина G6 вершины борта простирается по радиусу наружу от сердечника 5 борта шины и укрепляет участок 4 борта.

По меньшей мере один из резиновых элементов G1-G6 шины формуют с помощью системы ленточной навивки. В системе ленточной навивки, как показано на Фиг.2, невулканизированную резиновую ленту 10 спирально навивают с частичным наложением вокруг поверхности цилиндрического тела 30 для навивки, при этом резиновую ленту сдвигают от одной стороны к другой стороне осевого направления тела для навивки вместе с вращением тела 30 для навивки, формируя таким образом резиновый элемент G шины в виде тела навивки из резиновой ленты 10.

На Фиг.2 показан случай, при котором резиновую ленту 10 навивают с частичным наложением вокруг поверхности тела 30 для навивки, чтобы сформировать резину G1 протектора, В этом примере тело 30 для навивки включает цилиндрический сборочный барабан D, а также брекер 7 и экран 9, которые последовательно формируют на внешней окружности сборочного барабана D. В частности, на Фиг.2 показано использование двух резиновых лент 10А и 10В, и при вращении тела 30 для навивки резиновую ленту 10А спирально навивают с перекрыванием, при одновременном сдвигании резиновой ленты от экватора С шины в правую сторону в осевом направлении шины, а другую резиновую ленту 10В спирально навивают с перекрыванием, при одновременном сдвигании резиновой ленты от экватора С шины в левую сторону в осевом направлении шины. То есть в этом примере резиновую ленту 10А сдвигают от одной стороны F1 (по направлению оси), которая находится вблизи экватора С шины, к другой стороне F2, которая является правой стороной по осевому направлению шины, а другую резиновую ленту 10В сдвигают от одной стороны F1 (по направлению оси), которая находится вблизи экватора С шины, к другой стороне F2, которая является левой стороной по осевому направлению шины.

При этом в системе ленточной навивки образуются зазоры е между навитыми резиновыми лентами 10 и 10 и между резиновой лентой 10 и телом 30 для навивки. Таким образом, после вулканизации возникает проблема, состоящая в том, что воздух остается в зазорах е, шина подвергается повреждениям, и качество шины ухудшается.

Таким образом, для того чтобы устранить воздух в зазоре е, как показано на Фиг.3, множество канавок 11 для отвода воздуха, проходящих в направлении, пересекающемся с продольным направлением резиновой ленты 10, формируют по меньшей мере на одной поверхности S резиновой ленты 10. В этом примере для усиления эффекта отвода воздуха обе поверхности Sf и Sr резиновой ленты 10 формируют с канавками 11 для отвода воздуха, причем канавку 11f для отвода воздуха, формируемую на одной поверхности Sf, и канавку 11r для отвода воздуха, формируемую на другой поверхности Sr, формируют по существу в одних и тех же местах. Каждую канавку 11 для отвода воздуха формируют с одним или более отверстием 12 для выпуска воздуха, проходящим через резиновую ленту 10 и простирающимся в направлении толщины.

При этой структуре воздух из зазора е можно выпускать наружу из боковой линии 10Е резиновой ленты 10 через канавки 11 для отвода воздуха, и воздух, проходящий через канавку 11 для отвода воздуха, можно выпускать непосредственно через противоположную поверхность резиновой ленты 10 из отверстия 12 для отвода воздуха. То есть, когда канавку 11 для отвода воздуха и отверстие 12 для отвода воздуха используют в сочетании, можно создать множество путей для отвода воздуха, усложненных взаимодействием между ними, и характеристику отвода воздуха можно намного усилить.

Когда канавки 11 для отвода воздуха формируют на обеих поверхностях Sf и Sr резиновой ленты 10, число канавок 11 для отвода воздуха, которые нужно формировать на обеих поверхностях Sf и Sr, можно снизить наполовину при сохранении характеристик отвода воздуха на том же уровне. Следовательно, можно уменьшить изменения на поверхности навитого тела, вызванные наличием канавки 11 для отвода воздуха. Таким образом, можно уменьшить ухудшение внешнего вида, такое как след от канавки 11 для отвода воздуха, остающийся на поверхности вулканизированной шины. В особенности, когда на одних и тех же местах формируют канавку 11f для отвода воздуха на одной поверхности Sf и канавку 11r для отвода воздуха на другой поверхности Sr, можно использовать стадию образования канавок, описываемую ниже. В результате достигается много преимуществ, связанных с тем, что число стадий образования канавок можно наполовину уменьшить, а структуру и контроль установки формирования канавок можно упростить. Когда используют также отверстия 12 для отвода воздуха, оба конца отверстия 12 для отвода воздуха открыты в канавки 11f и 11r. Следовательно, даже при частичном перекрывании резиновой ленты 10 вход отверстия 12 для отвода воздуха не закрывается, эффект отвода воздуха не ухудшается, и можно поддерживать высокую надежность и высокие характеристики отвода воздуха.

Здесь в качестве резиновой ленты 10 можно подходящим образом использовать резиновую ленту, имеющую дискообразное поперечное сечение по длинной боковой линии, имеющее толщину Т от 0,7 до 4,0 мм и ширину W в 10-20 раз больше, чем толщина Т. В этом примере для удобства используют резиновую ленту, имеющую прямоугольную форму поперечного сечения. Однако, как показано на Фиг.8 и 9, предпочтительная резиновая лента имеет наиболее толстый участок 35, центральная часть которого в направлении ширины имеет толщину Т, равную максимальному значению толщины Тмакс, скошенный участок 36, толщина которого постепенно уменьшается по направлению к обоим боковым краям 10Е на обеих сторонах наиболее толстого участка 35, и обе стороны являются скошенными. С этой резиновой лентой можно уменьшить зазор е как таковой. Примерами предпочтительной скошенной формы с обеих сторон являются:

1) трапециевидные формы 10а и 10b (Фиг 8А и 8В), в которых имеется наиболее толстый участок 35 определенной толщины, и на этом наиболее толстом участке 35 с обеих сторон обеспечены скосы;

2) по существу трапециевидные формы 10с, 10d и 10i (Фиг.8С, 8D и 8Е), в которых скосы скошенного участка 36 заменены на выпуклую дугообразную поверхность или вогнутую дугообразную поверхность; и

3) полудугообразные формы 10е и 10f (Фиг.9А и 9В) и формы с двойной дугой 10g и 10h (Фиг.9С и 9D), в которых наиболее толстый участок 35 существует в одной точке, а скошенные участки 36, имеющие дугообразные поверхности, непрерывно сформированы по обеим сторонам наиболее толстого участка 35.

В случае, когда обе стороны имеют скошенную форму, максимальное значение толщины Тмакс, т.е. максимальная толщина Тмакс, находится в интервале от 0,7 до 4,0 мм. В случае прямоугольной формы поперечного сечения коническая часть 36 отсутствует, и резиновую ленту 10 формируют с использованием только наиболее толстой части 35.

Канавка 11 для отвода воздуха имеет угол θ от 20 до 90° по отношению к продольному направлению резиновой ленты и непрерывно простирается между боковыми линиями 10Е и 10Е резиновой ленты 10. Этот угол θ может составлять 90°. В этом случае имеется преимущество в том, что воздух можно выпустить по направлению к боковой линии 10Е по самому короткому пути.

Однако по нижеследующим причинам предпочтительно, чтобы угол θ был меньше 90°. В то же время предпочтительно, чтобы канавка 11 для отвода воздуха была наклонена от указанной другой стороны F2 по направлению к указанной одной стороне F1 в осевом направлении к задней стороне навивки.

Как принципиально показано на Фиг.4, осуществляют спиральную навивку и перекрывание резиновой ленты 10 по мере вращения тела 30 для навивки, при одновременном смещении резиновой ленты 10 в осевом направлении от одной стороны F1 к другой стороне F2. Воздух в зазоре е проходит через канавку 11 для отвода воздуха, и его выпускают из боковой линии 10Е2 другой стороны F2 резиновой ленты в направлении, обращенном к боковой линии 10Е1 одной стороны F1. При этом, так как резиновую ленту 10 последовательно смещают от одной стороны F1 к другой стороне F2, боковая линия 10Е2 другой стороны F2 резиновой ленты 10 располагается в глубоком положении, которое по радиусу находится внутри тела навивки, а боковая линия 10Е1 одной стороны F1 располагается на стороне, где боковая линия 10Е1 открывается на внешнюю поверхность тела навивки. Следовательно, когда ее приводят в наклонное положение, образуется путь потока отвода воздуха, в котором направлением отвода воздуха становится «внутренняя часть тела навивки → поверхность тела навивки». Таким образом, воздух из тела навивки выпускают наружу, и в этом состоянии можно проводить навивку резиновой ленты 10 и при этом эффективно предотвращать возможность присутствия внутри тела остатков воздуха.

Однако в том случае, если угол θ становится меньше 20°, длина пути потока отходящего воздуха становится избыточно большой, эффективность отвода воздуха ухудшается, и существует неблагоприятная возможность того, что воздух останется в пути потока отходящего воздуха. Следовательно, предпочтительно, чтобы нижний предел угла θ составлял 25° и выше. Верхний предел значения угла θ составляет 90°. Как описано выше, чтобы осуществить направление отвода воздуха «внутри тела навивки → поверхность тела навивки», предпочтительно, чтобы верхнее предельное значение угла θ было равно 70° или меньше, более предпочтительно 65° или меньше.

Предпочтительно, чтобы расстояние Р в продольном направлении резиновой ленты между канавками 11 и 11 для отвода воздуха находилось в интервале от 40 до 200 мм, и если расстояние Р превышает 200 мм, существует вероятность того, что воздух может остаться. Если расстояние Р меньше 40 мм, это является избыточным качеством, и существует вероятность того, что прочность резиновой ленты 10 ухудшится в большей мере, чем необходимо.

Как показано на Фиг.5, для канавки 11 для отвода воздуха максимальное значение Wg1 ширины канавки Wg (максимальная ширина Wg1) находится в интервале от 0,3 до 3,0 мм, а максимальное значение Нg1 глубины канавки Нg (максимальная глубина Нg1) находится в интервале от 0,1 до 3,0 мм.

Когда резиновая лента 10 имеет прямоугольную форму поперечного сечения, ширина канавки Wg и глубина канавки Нg являются постоянными от боковой линии 10Е1 до боковой линии 10Е2. То есть постоянная ширина канавки Wg и постоянная глубина канавки Нg и представляют собой максимальную ширину Wg1 и максимальную глубину Нg1. Когда максимальная ширина Wg1 превышает 3,0 мм и максимальная глубина Нg1 превышает 3,0 мм, объем канавки становится избыточно большим, при этом текучесть резины на стадии формовочной вулканизации становится недостаточной, и существует проблема, что след от канавки 11 для отвода воздуха останется в виде трещины. Если максимальная ширина Wg1 меньше 0,3 мм и максимальная глубина Нg1 меньше 0,1 мм, напротив, эффект отвода воздуха не может проявиться в достаточной степени.

Ниже будет пояснен один пример стадии формирования канавок, применяемой для формирования канавок 11f и 11r для отвода воздуха на одних и тех же местах на обеих поверхностях Sf и Sr резиновой ленты 10. Стадия формирования канавок, показанная на Фиг.6, является стадией формирования канавок 11f и 11r для отвода воздуха одновременно на обеих поверхностях Sf и Sr путем пропускания основного тела 20 ленты, экструдированной с конечной формой поперечного сечения, т.е. формой внешнего контура резиновой ленты 10, между валками 22U и 22L установки 22 формирования канавок, имеющей формообразующий валок 22U, в котором на внешней краевой поверхности находится формирующий канавку выступ 21 для формирования канавки для отвода воздуха, и сглаживающий валок 22L, у которого внешняя краевая поверхность является гладкой.

Более конкретно, в установке 22 формирования канавок зазор между формообразующим валком 22U и сглаживающим валком 22L является по существу равным толщине Т резиновой ленты 10, то есть толщина Т основного тела 20 ленты и выступающая высота h формирующего канавку выступа 21 больше, чем глубина канавки Нg одной из канавок 11f для отвода воздуха и больше, чем сумма глубин Нg обеих канавок 11f и 11r для отвода воздуха. Как показано на Фиг.7А, формирующий канавку выступ 21 входит в основное тело 20 ленты при пропускании основного тела 20 ленты между валками 22U и 22L, и при этом на одной из поверхностей Sf создается деформация К1 вдавливания. В это время на участке резины между формирующим канавку выступом 21 и сглаживающим валком 22L создается напряжение J, стремящееся восстановить деформацию К1 вдавливания, как показано на Фиг.7 В. Когда формирующий канавку выступ 21 проходит, как показано на Фиг.7С, часть деформации К1 вдавливания восстанавливается с помощью напряжения J, и подобная канавке восстановительная деформация К2 создается на другой поверхности Sr и в том же месте, что и деформация К1 вдавливания. Если стадию образования канавок с использованием установки 22 формирования канавок применяют таким образом, то можно одновременно сформировать канавки 11f и 11r для отвода воздуха на обеих поверхностях Sf и Sr основного тела 20 ленты по существу на одних и тех же местах. В то же время предпочтительно, чтобы дно канавки 11 для отвода воздуха было дугообразным.

Формообразующий валок 22U снабжен средством 25 образования отверстий, которое удерживает пробойную иглу 24 для образования отверстий 12 для отвода воздуха выдвижным способом из верхнего конца образующего канавки выступа.

Как показано на Фиг.6, средство 25 для образования отверстий включает одну или более чем одну (четыре в этом примере) подвижную пластину 28, которую поддерживают направляющие штифты 27, установленные на внутренней стенке формообразующего валка 22U, так что подвижные пластины 28 могут двигаться параллельно по радиусу внутрь и наружу. Каждая подвижная пластина 24 установлена так, чтобы верхний конец пробойной иглы 24 был ориентирован по радиусу наружу. Подвижная пластина 28 отклонена по радиусу внутрь с помощью пружинного элемента, такого как спиральная пружина, насаженного на направляющий штифт 27, и при этом пробойная игла 24 всегда втянута радиально внутрь переднего конца формирующего канавки выступа 21 и остается в состоянии готовности. Кулачок 29, который не вращается, расположен в полости формообразующего валка 22U, часть кулачка 29А упирается в подвижную пластину 28, нажимает на пробойную иглу 24, и кулачок 29 обеспечивает ее выдвижение из переднего конца формирующего канавку выступа 21.

Так как средство 25 для образования отверстий удерживает пробойную иглу 24 так, что пробойная игла 24 может выступать из верхнего конца формирующего канавку выступа 21 и втягиваться в него, то пробойной иглой 24 можно прокалывать по существу под прямым углом по отношению к основному телу 20 ленты, и может быть сведено к минимуму повреждение резиновой ленты 10, обусловленное операцией образования отверстий.

Максимальная толщина участка иглы пробойной иглы 24, прокалывающего тело 20 основной ленты, предпочтительно составляет 0,5 мм или более, а максимальная ширина Wg1 канавки 11 для отвода воздуха предпочтительно находится в интервале от 25 до 100%. Предпочтительно, чтобы низшее предельное значение этой ширины было равно 30% или более от максимальной ширины Wg1, и более предпочтительно 40% или более. Если максимальная толщина меньше 0,5 мм или менее 25% максимальной ширины Wg1, то диаметр отверстия 12 для отвода воздуха слишком мал, и эффект отвода воздуха является недостаточным. Если она превышает 100% от максимальной ширины Wg1, напротив, прочность резиновой ленты ухудшается, при приложении напряжения может образоваться трещина, и резиновая лента может порваться в середине операции навивки.

Конструкция такой установки 22 формирования канавок является простой, число стадий обработки основного тела 20 ленты мало, и таким образом можно увеличить производительность. Так как обе канавки 11f и 11r для отвода воздуха можно формировать в точно установленных местах, не требуется сложного регулирования валков, которое было бы необходимо в случае, когда каждый валок имеет формирующий канавку выступ, и средства регулирования можно также упростить.

При использовании стадии формирования канавок объем V2 канавки 11r для отвода воздуха на другой поверхности Sr, которая находится на стороне восстановительной деформации К2, обязательно получается меньшим, чем объем V1 канавки 11f для отвода воздуха на указанной одной поверхности Sf, которая находится на стороне деформации К1 вдавливания, но отношение V2/V1 объемов канавок можно увеличить до величин в интервале от 50 до 90%. Если для каждой из канавок 11f и 11r максимальная ширина Wg1 находится в интервале от 0,3 до 3,0 мм и максимальная глубина Нg1 находится в интервале от 0,1 до 3,0 мм, то характеристики отвода воздуха могут проявиться в достаточной мере, когда отношение V2/V1 объема канавок находится в интервале от 50 до 90%. Технически трудно достичь отношения V2/V1, равного 90% или выше, а если отношение V2/V1 меньше 50%, то эффект отвода воздуха ухудшается.

При использовании стадии формирования канавок, если толщина Т резиновой ленты 10 является избыточно большой, восстановительная деформация К2 становится недостаточной, и нельзя сформировать канавку 11r для отвода воздуха, имеющую необходимую глубину канавки Нg. Следовательно, предпочтительно, чтобы толщина Т составляла 4,0 мм или менее. Если толщина Т слишком мала, число витков навивки увеличивается, производительность по отношению к резиновому элементу G шины понижается, и таким образом, предпочтительно, чтобы нижнее предельное значение составляло 0,7 мм или более. Чтобы проявился эффект отвода воздуха, необходимо, чтобы резиновая лента 10 имела некоторую жесткость, и с этой целью предпочтительно устанавливать отношение W/T толщины Т и ширины W в интервале от 10 до 20.

Далее будет пояснен случай, когда форма поперечного сечения резиновой ленты 10 является с обеих сторон скошенной, как показано на Фиг.8 и 9. В качестве типичного представителя будет пояснен случай трапециевидной формы 10а, показанный на Фиг.8А. Как показано на Фиг.10, в резиновой ленте 10 конусные части 36, толщина которых постепенно уменьшается по направлению к обоим боковым краям 10Е, непрерывно формируют на обеих сторонах наиболее толстой части 35. В этом случае в наиболее толстой части 35 канавки 11f и 11r простираются до максимальной глубины Нg1. В скошенной части 36 глубина Нg каждой канавки 11f и 11r для отвода воздуха постепенно уменьшается по направлению к обоим боковым краям 10Е, и канавка для отвода воздуха заканчивается на месте, отстоящем от боковой линии 10Е внутрь на расстояние L0. Это происходит потому, что сопротивление резанию сильно уменьшается, и существует неблагоприятная возможность, что при образовании канавок 11 для отвода воздуха вплоть до линии 10Е резина будет вырезана из этого слабого участка. Однако, если расстояние L0 превышает 2,0 мм, становится трудно выпускать воздух из боковой линии 10Е. Следовательно, предпочтительно, чтобы расстояние L0 было больше 0 и не более 2,0 мм. В случае скошенной с обеих сторон формы также можно применять стадию формирования канавок.

В настоящем изобретении различные резиновые элементы G шины, отличные от резины G1, можно формировать путем навивки резиновой ленты 10 (не показано). При формировании резинового элемента G шины, например резины G1 протектора, резины G2 боковины, резины G4 накладного кольца или резины G3 внутренней оболочки (герметизирующий слой), образующих внешнюю поверхность шины или поверхность полости шины, путем навивки резиновой ленты 10, можно понизить количество воздуха, остающегося между внутренней поверхностью шины и вулканизационной формой и между поверхностью полости шины и камерой и можно также улучшить качество внешнего вида.

Хотя подробно описана предпочтительная форма выполнения настоящего изобретения, данное изобретение не ограничивается приведенным для иллюстрации примером, и его можно модифицировать и осуществлять в различных формах.

Примеры

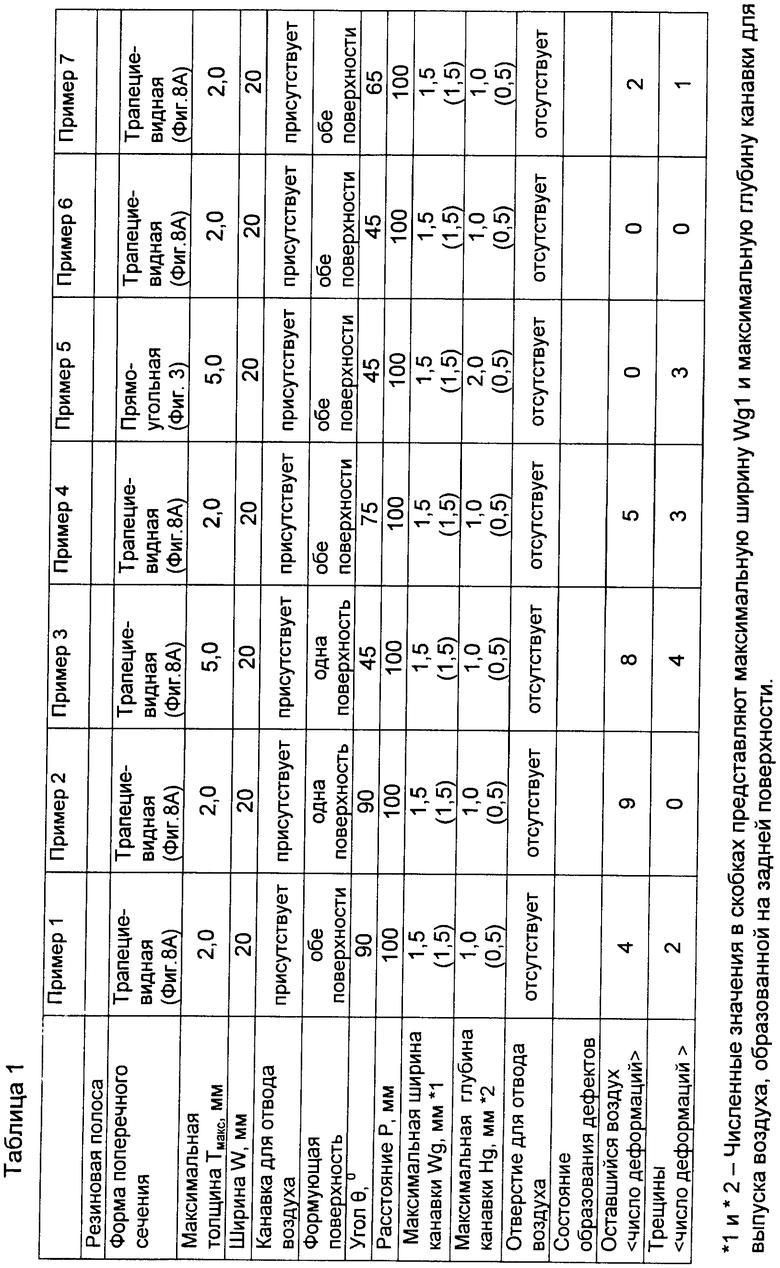

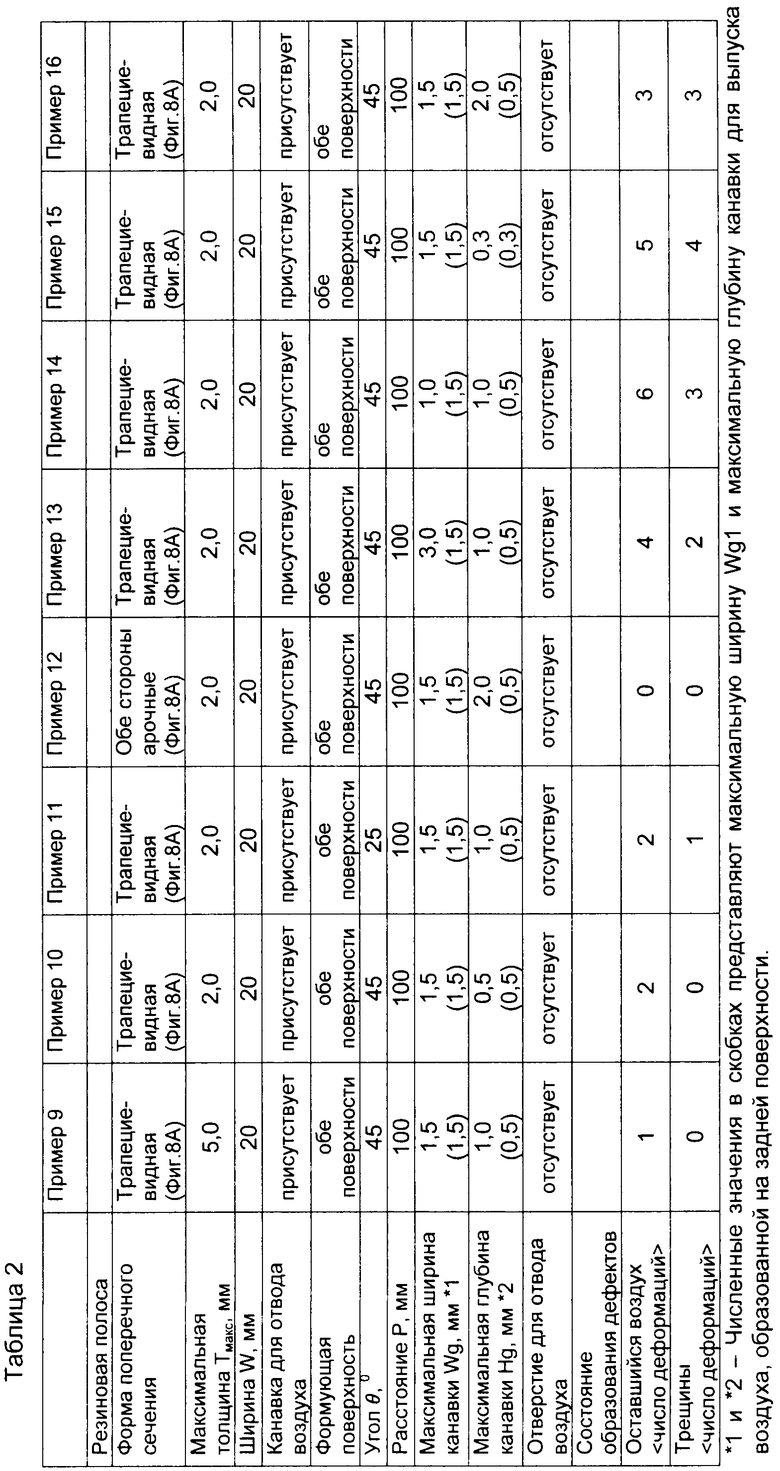

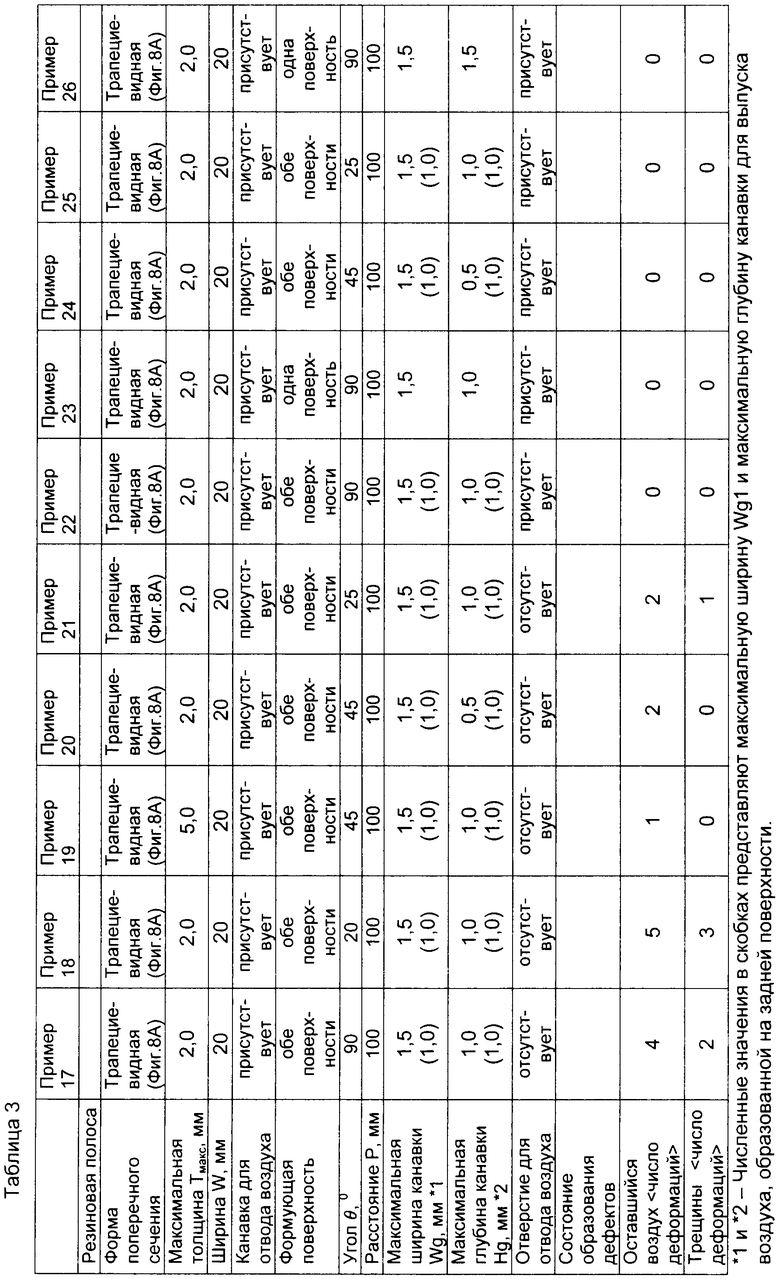

Пневматические шины (размер шины 215/45ZR17), в которых резину протектора формировали с использованием резиновой ленты, имеющей характеристики, показанные в таблице 1, служили прототипом. В каждой из шин-прототипов сравнивали и оценивали состояния образования дефектов, вызываемых оставшимся воздухом. Когда угол наклона 11 был меньше 90°, канавка 11 для отвода воздуха отклонена от указанной другой стороны F2 к указанной одной стороне F1 в осевом направлении к задней стороне навивки. Все другие характеристики, не описанные в таблице 1, были одинаковыми.

Состояние образования дефектов

Оставшийся воздух: Сто шин-прототипов изготавливали для каждого варианта выполнения, визуально проверяли деформации, вызываемые оставшимся в протекторе воздухом, и оценивали количество шин, имеющих деформации.

Образование трещин: Сто шин-прототипов изготавливали для каждого варианта выполнения, визуально проверяли трещины на поверхности протектора, вызываемые оставшимся в протекторе воздухом или канавками для отвода воздуха, и оценивали количество шин, имеющих трещины.

При отсутствии отверстия для отвода воздуха, как видно из сравнения с примером 1 и сравнения между примерами 3 и 9, для подавления образования дефектов предпочтительно формировать канавки для отвода воздуха на обеих поверхностях резиновой ленты. При отсутствии отверстия для отвода воздуха величины угла θ канавки для отвода воздуха, равного 90°, недостаточно для подавления дефектов. Как можно видеть из сравнения между примерами 1, 4, 6 и 7, для подавления образования дефектов предпочтительно, чтобы угол θ был настолько мал, как 75°, 65° или 45°.

Как можно видеть из примеров 22-26, влияние отверстия для отвода воздуха на эффект отвода воздуха является чрезвычайно сильным. Следовательно, при наличии отверстия для отвода воздуха проявляется достаточный эффект отвода воздуха, даже когда канавка для отвода воздуха сформирована только на одной поверхности резиновой ленты и угол θ составляет 90°, и образование дефектов может быть в существенной степени подавлено.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2714798C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2019 |

|

RU2766932C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2016 |

|

RU2676205C1 |

| ШИНА РАНФЛЕТ | 2019 |

|

RU2745256C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2712396C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2702296C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2707858C1 |

| ШИНА И СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2014 |

|

RU2614402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2457948C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2689907C1 |

Способ изготовления резинового элемента для шины включает стадию навивки, на которой резиновую ленту спирально навивают с частичным перекрыванием на поверхность цилиндрического тела для навивки, тем самым формируя резиновый элемент шины, вокруг которого осуществляют наложение с перекрыванием резиновой ленты. При этом осуществляют одновременное смещение резиновой ленты от одной стороны к другой стороне в осевом направлении тела. Множество канавок для отвода воздуха между перекрывающими резиновыми лентами формируют по меньшей мере на одной из поверхностей резиновой ленты. Каждая из канавок для отвода воздуха проходит под углом θ от 20 до 90° по отношению к продольному направлению резиновой ленты. Максимальная ширина канавки для отвода воздуха составляет от 0,3 до 3,0 мм, а максимальная ее глубина составляет от 0,1 до 3,0 мм. Пневматическую шину получают из сырой шины с использованием резинового элемента для шины, полученного способом изготовления по изобретению, и подвергают ее вулканизации и формованию. Технический результат, который достигается при использовании способа изготовления резинового элемента для шины, заключается в формовании резинового элемента путем системы ленточной намотки так, чтобы между лентой и телом для навивки образовывался минимально меньший зазор для исключения попадания воздуха в него после вулканизации. 2 н. и 7 з.п. ф-лы, 23 ил., 3 табл.

1. Способ изготовления резинового элемента для шины, включающий стадию навивки для формирования резинового элемента, в котором имеется перекрывание резиновой ленты, осуществляемую путем перекрывания и спиральной навивки резиновой ленты на цилиндрическое тело для навивки при одновременном смещении резиновой ленты от одной стороны к другой стороне в осевом направлении тела для навивки вместе с вращением тела для навивки, при этом

по меньшей мере на одной из поверхностей резиновой ленты расположены множество канавок для отвода воздуха, выполненных с возможностью выпуска воздуха между перекрывающимися резиновыми лентами, и каждая из канавок для отвода воздуха находится под углом θ от 20 до 90° по отношению к продольному направлению резиновой ленты, проходит между боковыми линиями резиновой ленты, максимальная ширина канавки для отвода воздуха составляет от 0,3 до 3,0 мм, и максимальная глубина канавки для отвода воздуха составляет от 0,1 до 3,0 мм.

2. Способ изготовления резинового элемента для шины по п.1, в котором угол θ составляет от 20 до 70°, и канавка для отвода воздуха отклонена к указанной одной стороне от указанной другой стороны осевого направления к задней стороне навивки резиновой ленты.

3. Способ изготовления резинового элемента для шины по п.1 или 2, в котором канавка для отвода воздуха включает одно или более отверстий для отвода воздуха, проходящих так, чтобы пронизывать резиновую ленту.

4. Способ изготовления резинового элемента для шины по п.1, в котором резиновую ленту снабжают канавками для отвода воздуха на одной поверхности и на другой поверхности соответственно, и канавку для отвода воздуха на одной поверхности формируют, по существу, на том же месте, что и канавку для отвода воздуха на другой поверхности.

5. Способ изготовления резинового элемента для шины по п.4, в котором объем V2 канавки для отвода воздуха, образуемой на указанной другой поверхности резиновой ленты, составляет от 50 до 90% объема V1 канавки для отвода воздуха, образуемой на указанной одной поверхности.

6. Способ изготовления резинового элемента для шины по п.1, в котором канавки для отвода воздуха располагают на расстояниях Р от 40 до 200 мм друг от друга в продольном направлении резиновой ленты.

7. Способ изготовления резинового элемента для шины по п.1, в котором резиновая лента включает наиболее толстую часть в центральной части по ширине, где ширина ленты становится максимальной, и скошенные части, которые соединены с обеими сторонами наиболее толстой части и толщина которых постепенно уменьшается к обоим боковым краям ленты, канавки для отвода воздуха проходят до максимальной глубины канавки в наиболее толстой части, и глубина канавки в скошенной части постепенно уменьшается к обоим боковым краям.

8. Способ изготовления резинового элемента для шины по п.3, дополнительно включающий стадию формирования канавок, на которой основное тело ленты, получаемое экструдированием с конечной формой поперечного сечения, пропускают между формообразующим валком, снабженным на его внешней краевой поверхности образующим канавку выступом для формирования канавки для отвода воздуха путем выдавливания, и сглаживающим валком, имеющим гладкую наружную краевую поверхность, в котором

на стадии формирования канавок на резину надавливают и ее деформируют с помощью формирующего канавку выступа, вдавливаемого внутрь основного тела ленты, и часть деформации вдавливания в дальнейшем восстанавливается, так что канавки для отвода воздуха формируются на обеих поверхностях основного тела ленты, по существу, в одних и тех же местах одновременно.

9. Пневматическая шина, где сырую шину с использованием резинового элемента для шины, полученного способом изготовления по любому из пп.1-8, подвергают вулканизации и формованию.

| ЕР 1607209 А1, 21.12.2005 | |||

| Чугунная летка доменной печи | 1987 |

|

SU1523571A1 |

| JP 4053735 А, 21.02.1992 | |||

| JP 5329963 А, 14.12.1993 | |||

| WO 2004062887 А1, 29.07.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

Авторы

Даты

2010-07-27—Публикация

2006-11-17—Подача