Изобретение относится к оборудованию для электролитической обработки поверхностей изделий из металлов и металлических сплавов путем оксидирования для повышения износостойкости и коррозионной защиты, получения электроизоляционных и декоративных покрытий и может быть использовано в машиностроении, авиационной, аэрокосмической, химической, радиоэлектронной промышленности, а также в ремонтном производстве при упрочнении и восстановлении деталей металлопокрытиями.

Известно устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания, ванну для электролита, корпус которой через шунт электрического сопротивления соединен с первой клеммой источника питания, и токопровод для детали, соединенный со второй клеммой источника питания, устройство снабжено второй ванной для электролита, вторым шунтом электрического сопротивления, конденсатором, двумя электронными ключами, двумя блоками синхронизации, формирователем импульсов и токопроводом для второй оксидируемой детали, причем корпус ванны через второй шунт соединен с первой обкладкой конденсатора, а токопровод второй оксидируемой детали соединен со второй обкладкой конденсатора, которая соединена с первой клеммой источника питания, причем первый блок синхронизации подсоединен параллельно шунту, управляющий выход блока синхронизации подключен к управляемому входу первого электронного ключа, второй блок синхронизации подключен параллельно к дополнительному шунту, а его управляющий выход подключен к управляемому входу второго электронного ключа, при этом оба блока синхронизации соединены с формирователем импульсов, подключенным к клеммам источника питания (авторское свидетельство СССР №1504292, кл. C25D 11/02, опубл. 30.08.89).

Недостатком известного устройства является отсутствие технологических возможностей для одновременного проведения процесса в одной ванне в нескольких режимах.

Известно устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания с двумя клеммами, ванну для электролита, корпус которой соединен с первой клеммой источника питания, два токопровода, три блока конденсаторов, два вентиля, блок циклирования режимов (авторское свидетельство СССР №1624060, кл. C25D 11/02, опубл. 20.01.91).

Устройство позволяет производить обработку поверхностей изделий в анодном, катодном, анодно-катодном режимах, устанавливать паузы между режимами, изменять соотношение анодных и катодных токов, амплитуда напряжения анодных и катодных импульсов устанавливается дискретно и составляет 1080 В (в случае промышленной сети 380 В, 50 Гц).

Недостатками устройства являются: ограниченное выходное напряжение анодных и катодных импульсов, что не позволяет наносить покрытия большой толщины; отсутствие возможности плановой регулировки амплитуды напряжения анодных и катодных импульсов не позволяет гибко управлять реализуемым устройством процессом; при смене режимов обработки одной и той же детали необходимо переключать ее с одного токоподвода на другой токоподвод, что замедляет процесс обработки. Кроме того, устройство не позволяет одновременно обрабатывать две детали в одном и том же режиме.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является устройство для микродугового оксидирования металлов и их сплавов, содержащее источник питания, ванну для электролита и оксидируемого изделия, причем корпус ванны соединен с первой клеммой источника питания, два вентиля, токоподвод для оксидируемой детали, соединенной со второй клеммой источника питания, управляющую машину на базе персонального компьютера с периферийным аналого-цифровым устройством, два силовых повышающих трансформатора, при этом источник питания включает дополнительный вентиль, микроконтроллер управления, датчик тока, датчик напряжения и датчик импульсов, вторичный блок питания, причем первая клемма источника питания соединена через датчик импульсов с двумя силовыми повышающими трансформаторами, а вторая клемма источника питания соединена через датчик тока, три управляемых вентиля с двумя силовыми повышающими трансформаторами и, кроме того, датчик напряжения установлен между токоподводом к заземленному корпусу ванны для электролита и токоподводом к оксидируемой детали, микроконтроллер управления соединен со вторичным источником питания и управляющей машиной, а также вентилями и датчиками тока, напряжения и импульсов (патент РФ №2181392, кл. C25D 11/00, C25D 11/02, опубл. 20.04.2002 г. - прототип).

Недостатками устройства являются:

- ограниченный диапазон металлов, из которых выполнены обрабатываемые изделия;

- длительность процесса микродугового оксидирования изделий из металлов и металлических сплавов и невысокое качество оксидного покрытия.

Технической задачей изобретения является создание нового устройства для микродугового оксидирования изделий из металлов и металлических сплавов, применимого для широкого диапазона металлов и металлических сплавов, обладающего уменьшенной длительностью процесса и повышенным качеством оксидного покрытия, универсального и многофункционального.

Поставленная техническая задача решена в устройстве для микродугового оксидирования изделий из металлов и металлических сплавов, содержащем источник питания, ванну с электролитом и оксидируемым изделием, силовой повышающий трансформатор, управляющую электронно-вычислительную машину на базе микропроцессора с периферийными аналого-цифровыми преобразователями, датчик тока и датчик напряжения, входы которых соединены с оксидируемым изделием, микроконтроллер управления, вторичный источник питания, импульсные преобразователи напряжения, в котором, согласно изобретению, первый и второй выходы силового повышающего трансформатора соединены с выпрямителями, причем устройство снабжено тиристорным преобразователем напряжения, выход которого соединен со входом силового повышающего трансформатора, первый вход соединен с источником питания, с которым соединен вход вторичного источника питания, первый выход которого соединен с первым входом системы импульсно-фазового управления, а второй выход соединен со входом блока драйверов, а третий выход соединен с первым входом пульта дистанционного управления, второй вход которого соединен с выходом управляющей электронно-вычислительной машины на базе микропроцессора, а выход соединен с третьим входом микроконтроллера управления, первый выход которого соединен с третьим входом системы импульсно-фазового управления, второй вход которой соединен с выходом пульта ручного управления, выход соединен со вторым входом тиристорного преобразователя напряжения, устройство снабжено также первым фильтром, вход которого соединен с выходом первого выпрямителя, а выход соединен с первым входом первого импульсного преобразователя напряжения, второй вход которого соединен с первым выходом блока драйверов, а выход соединен с первым входом переключателя режимов работы, выход которого соединен с ванной с электролитом и входами датчика тока и датчика напряжения, третий вход соединен с третьим выходом блока драйверов, второй вход которого соединен со вторым выходом микроконтроллера управления, а второй выход соединен со вторым входом второго импульсного преобразователя напряжения, выход которого соединен со вторым входом переключателя режимов работы, а первый вход соединен с выходом второго фильтра, вход которого соединен с выходом второго выпрямителя, аналого-цифровой преобразователь датчика тока, вход которого соединен с выходом датчика тока, а выход соединен с первым входом микроконтроллера управления, второй вход которого соединен с выходом аналого-цифрового преобразователя датчика напряжения, вход которого соединен с выходом датчика напряжения.

Отличительная от прототипа особенность устройства заключается в том, что первый и второй выходы силового повышающего трансформатора соединены с выпрямителями, причем устройство снабжено тиристорным преобразователем напряжения, выход которого соединен со входом силового повышающего трансформатора, первый вход соединен с источником питания, с которым соединен вход вторичного источника питания, первый выход которого соединен с первым входом системы импульсно-фазового управления, а второй выход соединен со входом блока драйверов, а третий выход соединен с первым входом пульта дистанционного управления, второй вход которого соединен с выходом управляющей электронно-вычислительной машины на базе микропроцессора, а выход соединен с третьим входом микроконтроллера управления, первый выход которого соединен с третьим входом системы импульсно-фазового управления, второй вход которой соединен с выходом пульта ручного управления, выход соединен со вторым входом тиристорного преобразователя напряжения, устройство снабжено также первым фильтром, вход которого соединен с выходом первого выпрямителя, а выход соединен с первым входом первого импульсного преобразователя напряжения, второй вход которого соединен с первым выходом блока драйверов, а выход соединен с первым входом переключателя режимов работы, выход которого соединен с ванной с электролитом и входами датчика тока и датчика напряжения, третий вход соединен с третьим выходом блока драйверов, второй вход которого соединен со вторым выходом микроконтроллера управления, а второй выход соединен со вторым входом второго импульсного преобразователя напряжения, выход которого соединен со вторым входом переключателя режимов работы, а первый вход соединен с выходом второго фильтра, вход которого соединен с выходом второго выпрямителя, аналого-цифровой преобразователь датчика тока, вход которого соединен с выходом датчика тока, а выход соединен с первым входом микроконтроллера управления, второй вход которого соединен с выходом аналого-цифрового преобразователя датчика напряжения, вход которого соединен с выходом датчика напряжения.

При таком отличии создается возможность изменения частоты и напряжения технологического тока в анодном и катодном режимах независимо друг от друга, что позволяет сократить время оксидирования и повысить качество оксидного покрытия. Отличие позволяет применять устройство для изделий из металлов и металлических сплавов, выбранных из более широкого диапазона.

Сопоставительный анализ заявляемого изобретения и прототипа выявляет наличие отличительных признаков заявляемого устройства по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию изобретения "новизна".

Наличие отличительных признаков дает возможность получить положительный эффект, заключающийся в создании нового устройства для микродугового оксидирования изделий из металлов и металлических сплавов, обладающего уменьшенной длительностью процесса, повышенным качеством оксидного покрытия при расширенном диапазоне применяемых при оксидировании металлов.

Поскольку при исследовании объекта изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод о соответствии заявляемого решения критерию изобретения "существенные отличия”.

Использование и заявляемого устройства в области электролитической обработки изделий из металлов и металлических сплавов обеспечивает заявляемому изобретению соответствие критерию - "промышленная применимость".

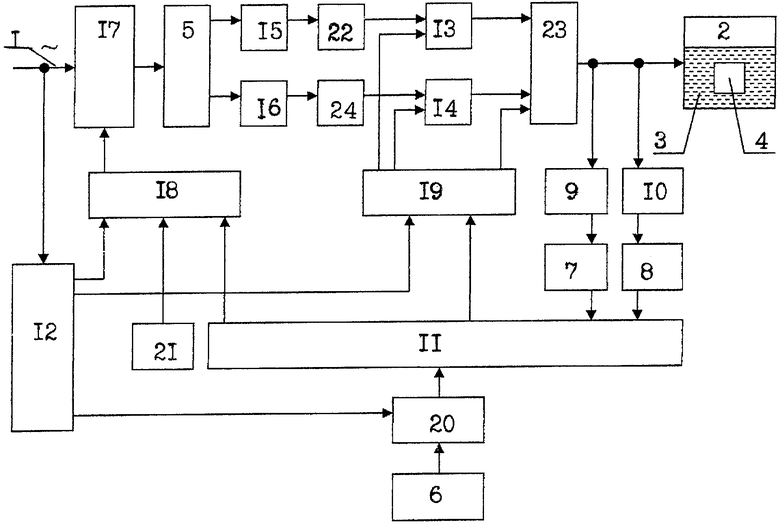

Заявляемое изобретение иллюстрируется чертежом, на котором изображена блок-схема заявляемого устройства для микродугового оксидирования изделий из металлов и металлических сплавов.

Устройство для микродугового оксидирования изделий из металлов и металлических сплавов, содержащее источник питания 1, ванну 2 с электролитом 3 и оксидируемым изделием 4, силовой повышающий трансформатор 5, управляющую электронно-вычислительную машину на базе микропроцессора 6 с периферийными аналого-цифровыми преобразователями 7, 8, датчик тока 9 и датчик напряжения 10, входы которых соединены с оксидируемым изделием 4, микроконтроллер управления 11, вторичный источник питания 12, импульсные преобразователи напряжения 13, 14, в котором первый и второй выходы силового повышающего трансформатора 5 соединены с выпрямителями 15, 16, причем устройство снабжено тиристорным преобразователем напряжения 17, выход которого соединен со входом силового повышающего трансформатора 5, первый вход соединен с источником питания 1, с которым соединен вход вторичного источника питания 12, первый выход которого соединен с первым входом системы импульсно-фазового управления 18, а второй выход соединен со входом блока драйверов 19, а третий выход соединен с первым входом пульта дистанционного управления 20, второй вход которого соединен с выходом управляющей электронно-вычислительной машины на базе: микропроцессора 6, а выход соединен с третьим входом микроконтроллера управления 11, первый выход которого соединен с третьим входом системы импульсно-фазового управления 18, второй вход которой соединен с выходом пульта ручного управления 21, выход соединен со вторым входом тиристорного преобразователя напряжения 17, устройство снабжено также первым фильтром 22, вход которого соединен с выходом первого выпрямителя 15, а выход соединен с первым входом первого импульсного преобразователя напряжения 13, второй вход которого соединен с первым выходом блока драйверов 19, а выход соединен с первым входом переключателя режимов работы 23, выход которого соединен с ванной 2 с электролитом 3 и входами датчика тока 9 и датчика напряжения 10, третий вход соединен с третьим выходом блока драйверов 19, второй вход которого соединен со вторым выходом микроконтроллера управления 11, а второй выход соединен со вторым входом второго импульсного преобразователя напряжения 14, выход которого соединен со вторым входом переключателя режимов работы 23, а первый вход соединен с выходом второго фильтра 24, вход которого соединен с выходом второго выпрямителя 16, аналого-цифровой преобразователь датчика тока 7, вход которого соединен с выходом датчика тока 9, а выход соединен с первым входом микроконтроллера управления 11, второй вход которого соединен с выходом аналого-цифрового преобразователя датчика напряжения 8, вход которого соединен с выходом датчика напряжения 10.

Работа устройства для микродугового оксидирования изделий из металлов и металлических сплавов осуществляется с применением технологического тока, вырабатываемого при использовании схемы патентуемого устройства, которое подключается через пуско-защитную аппаратуру к источнику питания 1, например, к промышленно-электрической сети.

Тиристорный преобразователь напряжения 17 переменного тока подключен между первичной обмоткой повышающего трансформатора 5 и трехфазным контактором (не показан). Вторичная обмотка повышающего трансформатора 5 включена на входы двух неуправляемых выпрямителей 15, 16, выполненных по трехфазным мостовым схемам. Общие точки анодов диодов выпрямителей 15, 16 соединены с шиной отрицательной полярности источника 1. В цепь этой шины включен датчик тока 9. Катоды диодов выпрямителей 15, 16 объединены в две общие точки, каждая из которых соединена с шиной положительной полярности преобразователей импульсов напряжений 13, 14 анодного и катодного режимов, причем формирование импульсных напряжений анодного и катодного режимов производится различными транзисторными ключами. Переключение анодного и катодного режимов производится с помощью включения определенных транзисторов переключателя режимов работы 23.

Система импульсно-фазового управления 18 тиристорным преобразователем напряжения 17 вырабатывает импульсы управления, синхронизированные с напряжением источника питания 1 и подаваемые на управляющие электроды тиристорного преобразователя напряжения 17 переменного тока, подаваемого на первичную обмотку трансформатора 5. Регулирование напряжения этого тока осуществляется путем изменения фазового положения импульсов управления по отношению к точкам естественного зажигания тиристоров, т.е. изменением величины угла регулирования.

Питание системы импульсно-фазового управления 18, драйверов 19, датчика тока 9 и датчика напряжения 10 осуществляется от вторичного источника питания 12. Длительность временных интервалов анодного и катодного режимов, т.е. длительность соответствующих "пачек импульсов" определяется временем открытого состояния соответствующих транзисторов переключения режимов работы 23.

Пульт ручного управления 21 позволяет отображать параметры тиристорного преобразователя напряжения 17: напряжения, тока и мощности цепи тока источника технологического тока, величину сигнала задания выходных параметров технологического тока и задавать значения этих параметров. Соединение с управляющей электронно-вычислительной машиной на базе микропроцессора 6 также позволяет управлять процессом микродугового оксидирования в автоматическом режиме.

Программирование параметров технологического процесса, в частности, амплитуды импульсов, длительность "пачек импульсов" анодного и катодного режимов, длительность пауз и т.д. реализуется с помощью пульта дистанционного управления 20.

Настройка параметров напряжения переменного тока, подаваемого с выхода тиристорного преобразователя напряжения 17 на первичную обмотку трансформатора 5, может также осуществляться вручную с пульта ручного управления 21.

Таким образом, благодаря отличительным особенностям заявляемое устройство для микродугового оксидирования изделий из металлов и металлических сплавов представляет собой автоматизированную систему, в которой предусмотрена возможность изменения частоты и напряжения технологического тока, подаваемого к оксидируемому изделию, в анодном и катодном режимах, независимо друг от друга. Это позволяет сократить время оксидирования и повысить качество оксидного покрытия.

Также расширяется диапазон металлов, применяемых при микродуговом оксидировании изделий.

Указанные выше преимущества выгодно отличают заявляемое устройство для микродугового оксидирования изделий из металлов и металлических сплавов от прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2441108C1 |

| Устройство для микродугового оксидирования металлов и сплавов | 2017 |

|

RU2635120C1 |

| Устройство для плазменно-электролитического оксидирования металлов и сплавов | 2016 |

|

RU2623531C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2014 |

|

RU2584058C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| Устройство микродугового оксидирования металлов и сплавов | 1988 |

|

SU1700108A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

Изобретение относится к оборудованию для электролитической обработки поверхностей изделий из металлов и металлических сплавов путем оксидирования. Технический результат - уменьшение длительности процесса оксидирования с одновременным повышением качества оксидного покрытия. Устройство содержит источник питания 1, ванну 2 с электролитом 3 и оксидируемым изделием 4, силовой повышающий трансформатор 5, управляющую электронно-вычислительную машину на базе микропроцессора 6 с периферийными аналого-цифоровыми преобразователями 7, 8, датчик тока 9 и датчик напряжения 10, входы которых соединены с оксидируемым изделием 4. Устройство также содержит микроконтроллер управления 11, вторичный источник питания 12, импульсные преобразователи напряжения 13, 14, в котором первый и второй выходы силового повышающего трансформатора 5 соединены с выпрямителями 15, 16. Устройство снабжено двумя импульсными преобразователями напряжения, системой импульсно-фазового управления, блоком драйверов, пультами дистанционного и ручного управления, двумя фильтрами, переключателем режимов работы, двумя выпрямителями, двумя аналого-цифровыми преобразователями, тиристорным преобразователем напряжения. 1 ил.

Устройство для микродугового оксидирования изделий из металлов и металлических сплавов, содержащее источник питания, ванну с электролитом для оксидирования изделия, силовой повышающий трансформатор, управляющую электронно-вычислительную машину на базе микропроцессора с периферийными аналого-цифровыми преобразователями, датчик тока и датчик напряжения, входы которых соединены с оксидируемым изделием, микроконтроллер управления, вторичный источник питания, импульсные преобразователи напряжения, отличающееся тем, что оно снабжено системой импульсно-фазового управления, блоком драйверов, пультами дистанционного и ручного управления, двумя фильтрами, переключателем режимов работы, двумя выпрямителями, тиристорным преобразователем напряжения, выход которого соединен со входом силового повышающего трансформатора, первый вход соединен с источником питания, с которым соединен вход вторичного источника питания, первый выход которого соединен с первым входом системы импульсно-фазового управления, а второй выход соединен со входом блока драйверов, а третий выход соединен с первым входом пульта дистанционного управления, второй вход которого соединен с выходом управляющей электронно-вычислительной машины на базе микропроцессора, а выход соединен с третьим входом микроконтроллера управления, первый выход которого соединен с третьим входом системы импульсно-фазового управления, второй вход которой соединен с выходом пульта ручного управления, выход соединен со вторым входом тиристорного преобразователя напряжения, вход первого фильтра соединен с выходом первого выпрямителя, а выход соединен с первым входом первого импульсного преобразователя напряжения, второй вход которого соединен с первым выходом блока драйверов, а выход соединен с первым входом переключателя режимов работы, выход которого соединен с ванной с электролитом и входами датчика тока и датчика напряжения, третий вход соединен с третьим выходом блока драйверов, второй вход которого соединен со вторым выходом микроконтроллера управления, а второй выход соединен со вторым входом второго импульсного преобразователя напряжения, выход которого соединен со вторым входом переключателя режимов работы, а первый вход соединен с выходом второго фильтра, вход которого соединен с выходом второго выпрямителя, вход аналого-цифрового преобразователя датчика тока соединен с выходом датчика тока, а выход соединен с первым входом микроконтроллера управления, второй вход которого соединен с выходом аналого-цифрового преобразователя датчика напряжения, вход которого соединен с выходом датчика напряжения, первый и второй выходы повышающего трансформатора соединены с выпрямителями.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1624060A1 |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1987 |

|

SU1504292A1 |

| US 4517059 A, 14.05.1985. | |||

Авторы

Даты

2010-07-27—Публикация

2008-08-15—Подача