ел

4;ь

N9

;о

N9

31304292

вторым выводом соединенного с первой обкладкой конденсатора 6. Токоподвод оксидируемой детали 7 через последовательно соединенные электронный ключ 8 и конденсатор 9 соединен с второй обкладкой конденсатора 6, которая соединена с входной клеммой 10, а то- коподвод оксидируемой детали 11 соединен с входной клеммой 12. Блок 13 ю синхронизации двумя входами параллельно подсоединен к шунту 4 и одним входом к 4 ормирователк1 14 импульсов, а блок 15 синхронизации двумя входами параллельно подсоединен к шунту 2 Улучшение качества покрытия достигается введением в данное устройство второй ванны, второго шунта, второго конденсатора, двух ключей, двух блоков синхронизации и формирователя импульсов. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ГРУППЫ ДЕТАЛЕЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2019582C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2083731C1 |

| Устройство для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2722754C1 |

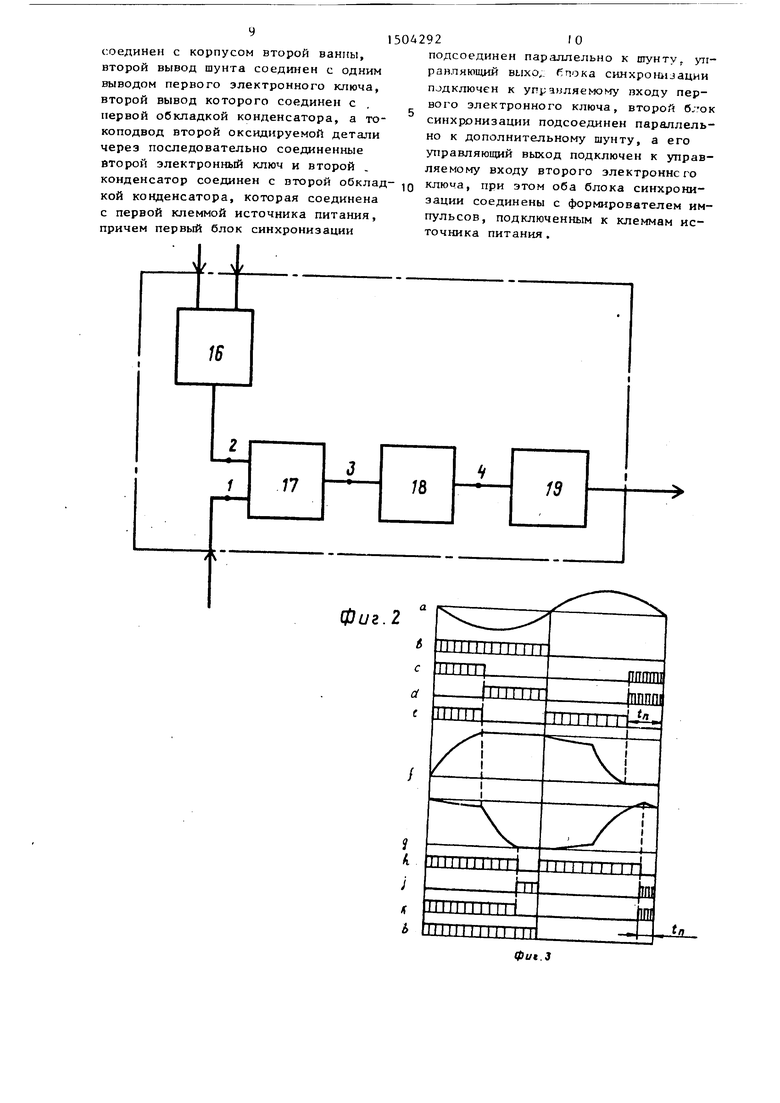

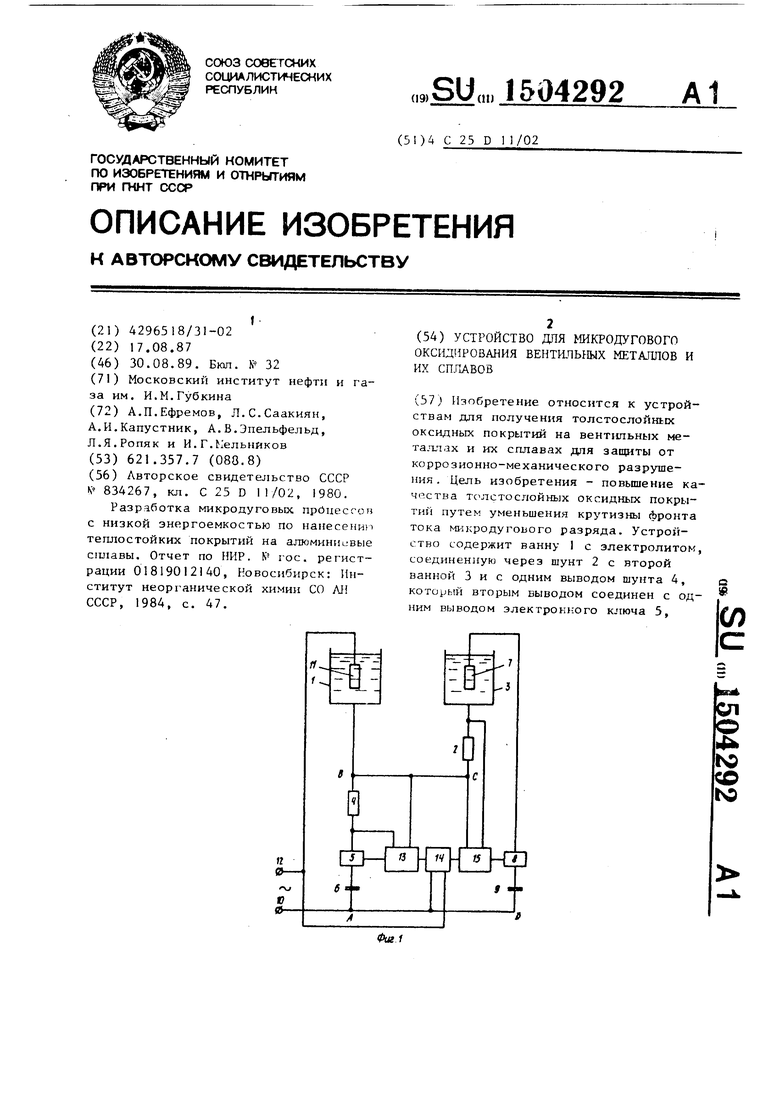

Изобретение относится к устройствам для получения толстослойных оксидных покрытий на вентильных металлах и их сплавах для защиты от коррозионно-механического разрушения. Цель изобретения - повышение качества толстослойных оксидных покрытий путем уменьшения крутизны фронта тока микродугового разряда. Устройство содержит ванну 1 с электролитом, соединенную через шунт 2 с второй ванной 3 и с одним выводом шунта 4, который вторым выводом соединен с одним выводом электронного ключа 5, вторым выводом соединенного с первой обкладкой конденсатора 6. Токоподвод оксидируемой детали 7 через последовательно соединенные электронный ключ 8 и конденсатор 9 соединен с второй обкладкой конденсатора 6, которая соединена с входной клеммой 10, а токоподвод оксидируемой детали 11 соединен с входной клеммой 12. Блок 13 синхронизации двумя входами параллельно подсоединен к шунту 4 и одним входом к формирователю 14 импульсов, а блок 15 синхронизации двумя входами параллельно подсоединен к шунту 2. Улучшение качества покрытия достигается введением в данное устройство второй ванны, второго шунта, второго конденсатора, двух ключей, двух блоков синхронизации и формирователя импульсов. 4 ил.

Изобретение относится к устройстам для получения толстослойных ок- , идных покрытий на вентильных металах и их сплавах для защиты от кор- 20 розионно-механического разрушения и ожет быть использовано в машиностроении для нефтяной и химической промышленности.

Цель изобретения - повышение ка- 25 честна толстослойных оксидных покрытий путем уменьшения крутизны фронта тока микродугового разряда.

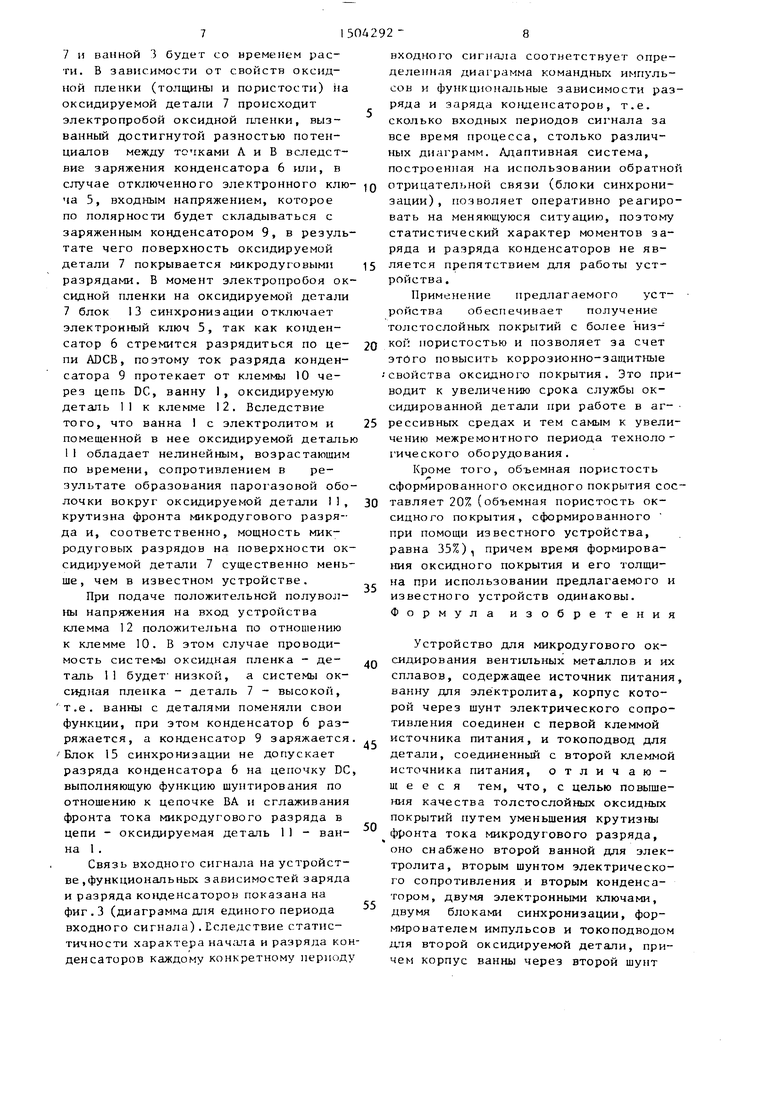

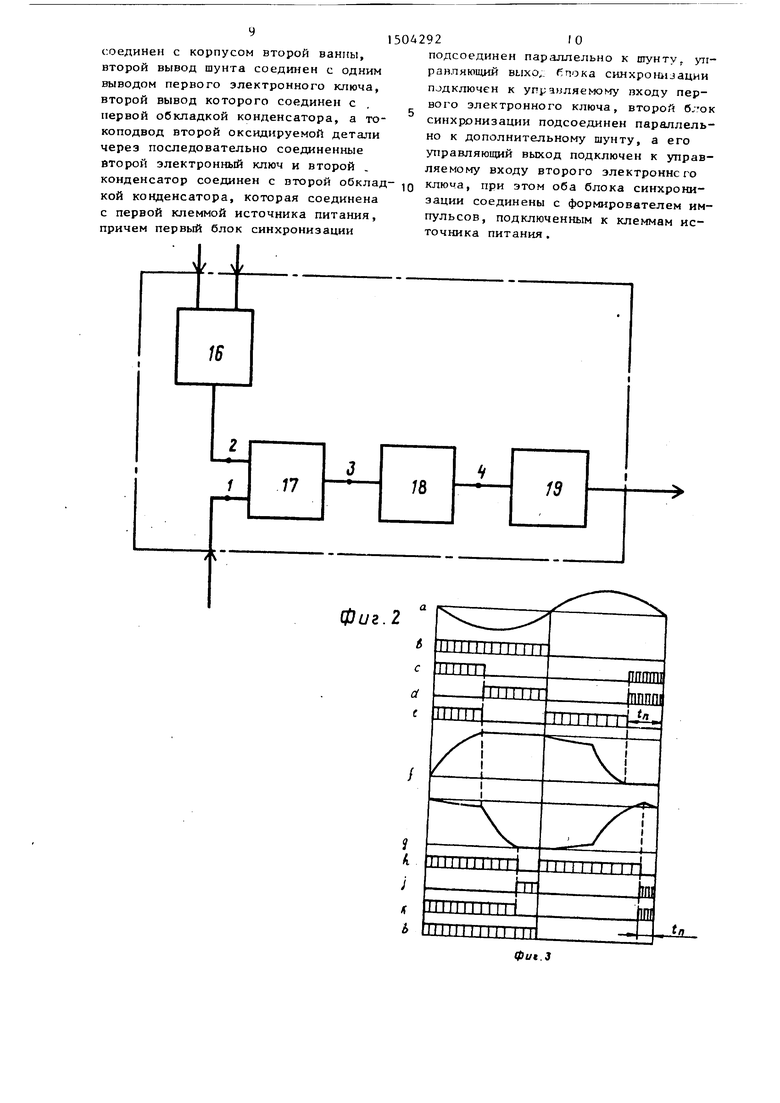

На фиг. 1 представлена блок-схема устройства для микродугового оксиди- 30 рования; на фиг. 2 - блок-схема блока синхронизации (пример выполнения); на фиг. 3 - диаграммы импульсов, поясняющие работу устройства для единичного периода входного сигнала; на фиг. 4 - эквивалентная электрическая схема устройства.

Устройство для микродугового оксидирования (фиг. 1) содержит ванну 1 с электролитом, соединенную через дд шунт 2 с второй ванной 3 и с одним выводом шунта 4, который вторым выводом соединен с одним выводом электронного ключа 5, вторым выводом соединенного с первой обкладкой конден- ., сатора 6. Токоподвод оксидируемой детали 7 через последовательно соединенные электронный ключ 8 и конденсатор 9 соединен с второй обкладкой конденсатор а 6, которая соединена с входной клеммой 10, а токоподвод оксидируемой детали I1 соединен с входной клеммой 12, причем блок 13 синхронизации двумя входами параллельно подсоединен к шунту 4 и одним входом к формирователю 14 импульсов, а управляющим входом к управляемому входу электронного ключа 5, блок 15 синхронизации двумя входами парал50

55

5

0

д ,

0

5

лельно подсоединен к шунту 2 и одним , входом к формирователю 14 импульсов, а управляющим входом к управляемому входу электронного ключа 8. Формирователь 14 импульсов одним входом подсоединен к клемме 10, а другим к клемме 12 устройства.

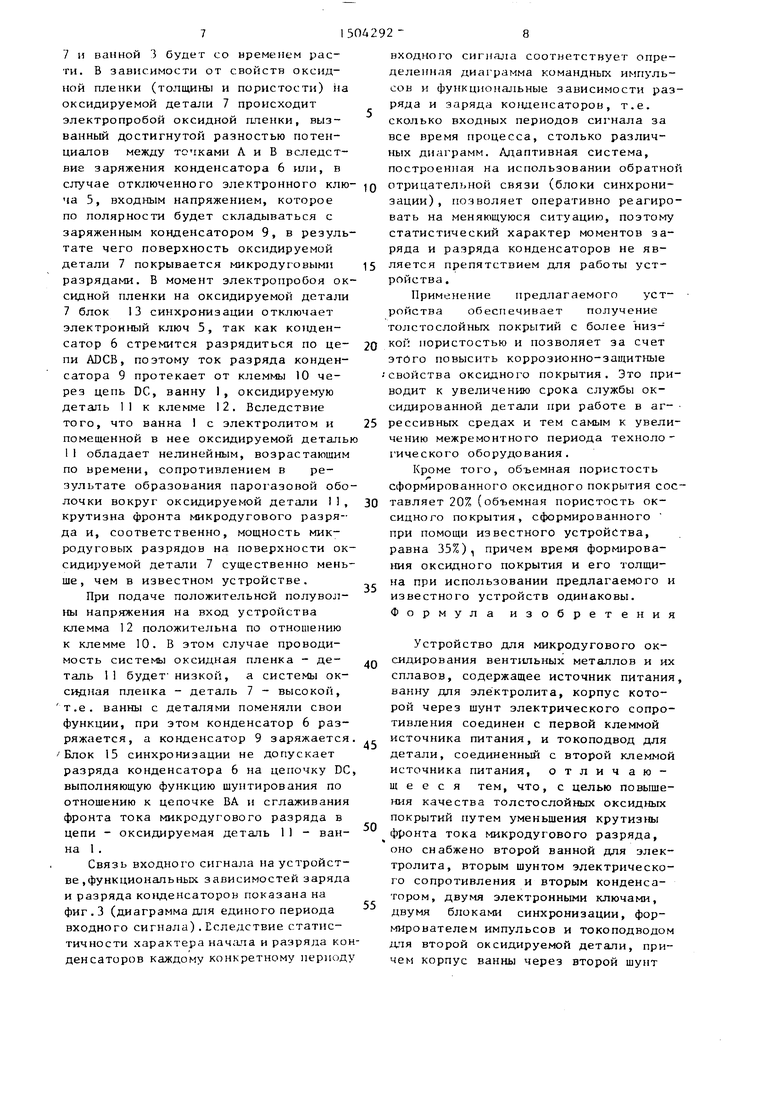

На фиг. 3 приняты следующие обо-т,. значения:

а - полный период входного сигнала, подаваемый на входные клеммы 10 и 12 устройства (в первую полуволну входного сигнала клемма 12 отрицательна по отношению к клемме 10); b - командные импульсы с формирователя 14 импульсов по напряжению;

с - командные импульсы с формирователя 16 импульсов, входящего в состав блока 13 синхронизации, по току;

d - командные импульсы с логического блока ИСКПЮЧАЮЦЕЕ ИЛИ 17, входящего в блок 13 синхронизации;

е - ко.мандные импульсы с логического Ш1вертора 18, входяш.его в блок 13 синхронизации; f - функциональные зависимости разряда и заряда конденсатора 6;

g - функционалыше зависимости разряда и заряда конденсатора 9;

h - командные импульсы с логического инвертора 18, входящего в состав блока 15 синхронизации;

j - командные импульсы с логического блока ИСКЛЮЧА1Т1ЕЕ ИЛИ 17, входящего в состав блока 15 синхронизации;

k - командные импульсы с формирователя 16 импульсов по току, входящего в блок 15 синхронизации;tp - время переходного процесса.

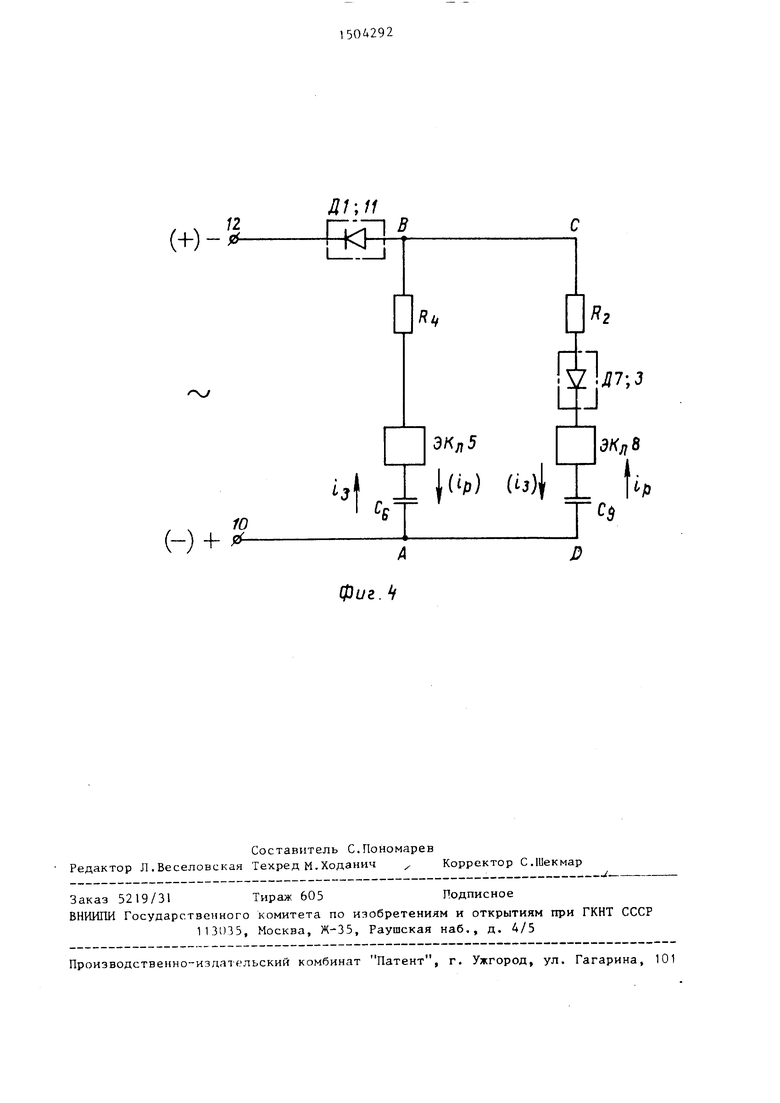

На фиг. 4 приняты следующие обозначения :

D 1,11 - ванна 1, деталь 11; D 7, 3 - ванна 3, деталь 7; ij - ток заряда; ip - ток разряда.

Работа устройства основана на использовании вентильных свойств системы оксидная пленка - обрабатываемая деталь. Различная проводимость этой системы влияет на перераспределение напряжений в последовательной цепи конденсатор - ванна с оксидируемой деталью, т.е. в один полупериод напряжение на конденсаторе в несколько раз выше напряжения на ванне с оксидируемой деталью ввиду вы- сокой проводимости системы оксидная пленка - деталь, а в другой полупериод, при низкой проводимости этой системы, напряжение заряда на конденсаторе в результате его зарядки в предыдущий полупериод складывается с напряжением внешнего источника питания, которым может служить промышленная сеть переменного тока, вследствие чего между ванной и деталью возникает умноженное напряжение внешнего источника питания, вызывающее электрический пробой оксидной пленки и горение микродуговых разрядов на ее поверхности. При включении ванны 1 и 3, как показано на фиг. 1, конденсаторы 6 и 9 разряжаются на них поочередно, т.е. когда один разряжается, то другой заряжается и наоборот. Блоки 13 и 15 синхронизации служат для организации с помощью электронных ключей 5 и 8 заряда и разряда конденсаторов. Такое подключение ванн позволяет осуществлять их работу в двухтактном режиме, т.е. когда происходит высоковольтньш пробой оксидной пленки на оксидируемой етали 7, то на оксидируемой детаи 1 1 - низковольтньй, при этом ванна I с оксидируемой деталью I1 оказывает демпфирующее воздействие на высоковольтный пробой оксидной пленки на оксидируемой детали 7, что привоит к снижению крутизны фронта тока микродугового разряда в первый полупериод напряжения внешнего источника

042926

питания перемс шс -о юка, а во что- рой полупериод . 1 и 3 с оксидируемыми деталями 11 и 7 ванны меняют свои функции.

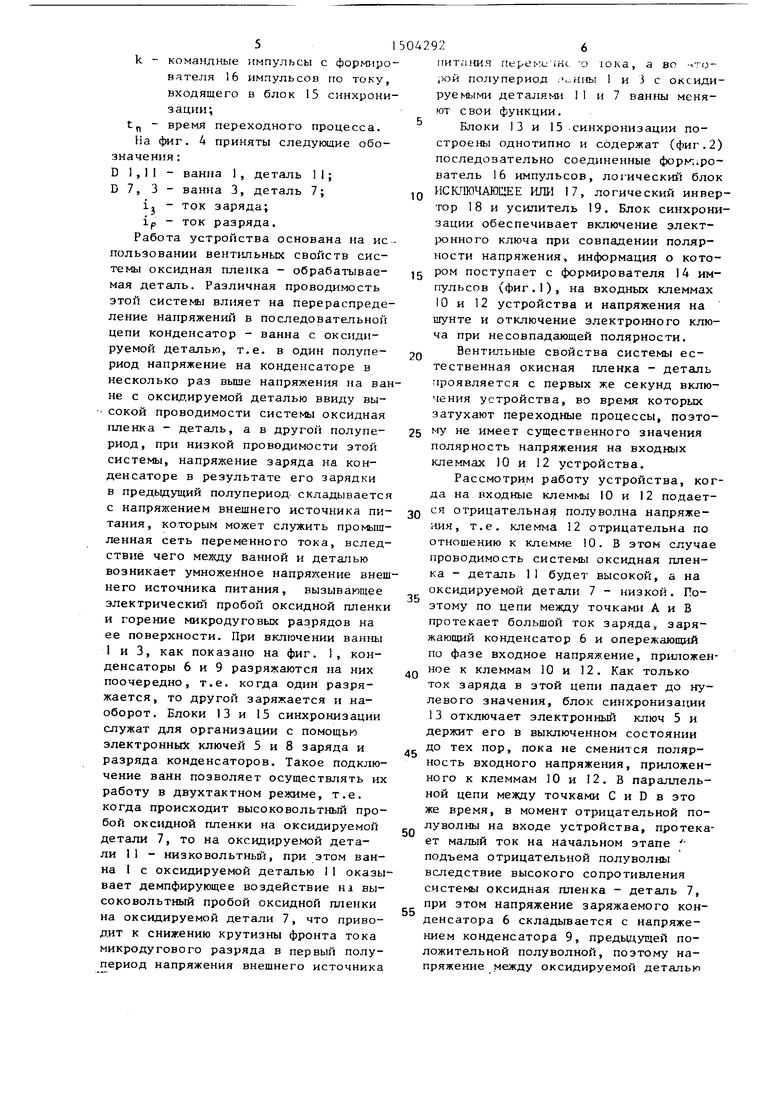

Блоки 13 и 15 синхронизации построены однотипно и содержат (фиг.2) последовательно соединенные ватель 16 импульсов, логический блок

,д ИСКЛЮЧАЮ1ЦЕЕ ИЛИ 17, логический инвертор 18 и усилитель 19. Блок синхронизации обеспечивает включение электронного ключа при совпадении полярности напряжения, информация о кото g ром поступает с формирователя 14 импульсов (фиг.1), на входных клеммах 10 и 12 устройства и напряжения на шунте и отключение электронного ключа при несовпадающей полярности.

- Вентильные свойства системы естественная окисная пленка - деталь проявляется с первых же секунд включения устройства, во время которых затухают переходные процессы, поэто25 f-iy не имеет существенного значения полярность напряжения на входных клеммах 10 и 12 устройства.

Рассмотрим работу устройства, когда на входные клеммы 10 и 12 подает2Q ся отрицательная полуволна напряжения, т.е. клемма 12 отрицательна по отношению к клемме 10. В этом случае проводимость системы оксидная пленка - деталь 11 будет высокой, а на оксидируемой детали 7 - низкой. Поэтому по цепи между точками А и В протекает большой ток заряда, заряжающий конденсатор 6 и опережающий по фазе входное напряжение, приложенное к клеммам 10 и 12. Как только ток заряда в этой цепи падает до нулевого значения, блок синхронизации 13 отключает электронный ключ 5 и держит его в выключенном состоянии до тех пор, пока не сменится поляр35

40

45

50

55

ность входного напряжения, приложенного к клеммам 10 и 12. В параллельной цепи между точками С и D в это же время, в момент отрицательной полуволны на входе устройства, протекает малый ток на начальном этапе подъема отрицательной полуволны вследствие высокого сопротивления системы оксидная пленка - деталь 7, при этом напряжение заряжаемого конденсатора 6 складывается с напряжением конденсатора 9, предыдущей положительной полуволной, поэтому напряжение между оксидируемой деталью

71504292-8

7 и ванной 3 будет со временем расти. В зависимости от свойств оксидной пленки (толщины и пористости) iia оксидируемой детали 7 происходит электропробой оксидной пленки, вызванный достигнутой разностью потенциалов между точками Л и В вследствие заряжения конденсатора 6 или, в случае отключенного электронного клю- ю отрицательной связи (блоки синхрони- ча 5, входным напряжением, которое зации) , позволяет оперативно реагировходного CHDfajia соответствует определенная диаграмма командных импульсов и функциональные зависимости разряда и заряда конденсаторов, т.е. сколько входных периодов сигнала за все время процесса, столько различных диаграмм. Адаптивная система, построенная на использовании обратной

20

25

30

по полярности будет складываться с заряженным конденсатором 9, в результате чего поверхность оксидируемой етали 7 покрывается микродуговыми 15 разрядами. В момент электропробоя оксидной пленки на оксидируемой детали 7 блок 13 синхронизации отключает электронный ключ 5, так как конденсатор 6 стремится разрядиться по цепи ADCB, поэтому ток разряда конденсатора 9 протекает от клеммы 10 через цепь DC, ванну I, оксидируем ю еталь 11 к клемме 12. Вследствие того, что ванна 1 с электролитом и помещенной в нее оксидируемой деталью 11 обладает нелинейным, возрастающим по времени, сопротивлением в результате образования парогазовой обоочки вокруг оксидируемой детали I1, рутизна фронта микродугового разряа и, соответственно, мощность микодуговых разрядов на поверхности окидируемой детали 7 существенно менье, чем в известном устройстве.

При подаче положительной полуволны напряжения на вход устройства клемма 12 положительна по отношению к клемме 10. В этом случае проводимость системы оксидная пленка - деталь 11 будет низкой, а системы ок- сид}1ая пленка - деталь 7 - высокой,

т.е. ванны с деталями поменяли свои функции, при этом конденсатор 6 разряжается, а конденсатор 9 заряжается.

Блок 15 синхронизации не допускает разряда конденсатора 6 на цепочку DC, выполняющую функцию шунтирования по отношению к цепочке ВА и сглаживания фронта тока микродугового разряда в цепи - оксидируемая деталь 11 - ванна 1 .

Связь входного сигнала на устройстве ,функциональных зависимостей заряда и разряда конденсаторов показана на фиг.З (диаграмма для единого периода входного сигнала).Вследствие статис- тичности характера нач;ша и разряда конденсаторов каждому конкретному периоду

35

40

45

50

55

отрицательной связи (блоки синхрони- зации) , позволяет оперативно реагировходного CHDfajia соответствует определенная диаграмма командных импульсов и функциональные зависимости разряда и заряда конденсаторов, т.е. сколько входных периодов сигнала за все время процесса, столько различных диаграмм. Адаптивная система, построенная на использовании обратной

0

5

0

5

5

0

5

0

5

вать на меняющуюся ситуацию, поэтому статистический характер моментов заряда и разряда конденсаторов не является препятствием для работы устройства .

Применение предлагаемого устройства обеспечивает получение толстослойных покрытий с более низкой пористостью и позволяет за счет этого повысить коррозионно-защитные свойства оксидного покрытия. Это приводит к увеличению срока службы оксидированной детали при работе в аг- рессивных средах и тем самым к увеличению межремонтного периода технологического оборудования.

Кроме того, объемная пористость

/сформированного оксидного покрытия составляет 20% (объемная пористость оксидного покрытия, сформированного при помощи известного устройства, равна 35%), причем время формирования оксидного покрытия и его толщина при использовании предлагаемого и известного устройств одинаковы. Формула изобретения

Устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания, ванну для электролита, корпус которой через шунт электрического сопротивления соединен с первой клеммой источника питания, и токоподвод для детали, соединенный с второй клеммой источника питания, отлич аю- щ е е с я тем, что, с целью повышения качества толстослойных оксидных покрытий путем уменьшения крутизны афронта тока микродугового разряда, оно снабжено второй ванной для электролита, вторым шунтом электрического сопротивления и вторым конденсатором, двумя электронными ключами, двумя блоками синхронизации, формирователем импульсов и токоподводом для второй оксидируемой детали, причем корпус ванны через второй шунт

соединен с корпусом второй ванны, второй вывод шунта соединен с одним выводом первого электронного ключа, второй вывод которого соединен с , первой обкладкой конденсатора, а то- коподвод второй оксидируемой детали через последовательно соединенные второй электронный ключ и второй . конденсатор соединен с второй обкладкой конденсатора, которая соединена с первой клеммой источника питания, причем первый блок синхронизации

f.f.

17

фиг.2

0429210

подсоединен параллельно к шунту управляющий выхо,: бпока синхрошиации подключен к управляемому входу первого электронного ключа, второй блок синхронизации подсоединен параллельно к дополнительному шунту, а его управляющий выход подключен к управляемому входу второго электроннсго

1Q ключа, при этом оба блока синхронизации соединены с формирователем импульсов, подключенным к клеммам источника питания.

18

13

Д1:11

(-) +

1Л 1 |м МТ t

вТТ

D

фиг. h

П

R

3Kjj8

D

| Устройство для анодирования | 1979 |

|

SU834267A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Разработка микродуговых прОцесгоп с низкой энергоемкостью по нанесении теплостойких покрытий на алюминиивые сплавы | |||

| Отчет по НИР | |||

| № гос | |||

| регистрации 01819012140, Новосибирск: Институт неорганической химии СО AF СССР, 1984, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1989-08-30—Публикация

1987-08-17—Подача