Предлагаемое устройство относится к машиностроению и может быть использовано при упрочнении или ремонте поверхностей деталей путем нанесения оксидного покрытия.

Известно устройство для микродугового оксидирования по авторскому свидетельству СССР №1624060, МКИ 5 C25D 11/02 от 10.03.1989 г. Известное устройство содержит источник питания с двумя клеммами и ванну с электролитом. Корпус ванны соединен с первой клеммой источника питания. Устройство снабжено также двумя вентилями, двумя токоподводами для оксидируемых деталей, тремя блоками конденсаторов и блоком циклирования режимов, причем токоподвод для первой детали соединен с первыми обкладками первого блока конденсаторов и катодом первого вентиля, токоподвод для второй детали соединен с первыми обкладками второго блока конденсаторов и анодом второго вентиля, анод первого и катод второго вентилей соединены с первыми обкладками третьего блока конденсаторов, а вторые обкладки третьего блока конденсаторов соединены со второй клеммой источника питания через блок циклирования режимов.

Известное устройство расширяет технологические возможности процесса микродугового оксидирования путем одновременного его проведения в одной ванне в нескольких режимах. Однако известное устройство не может обеспечить возможность наращивания толстого слоя оксидов, поскольку для этого необходимо повышенное напряжение. Напряжение должно быть повышено в ходе процесса оксидирования после того, как уже создан тонкий слой оксидной пленки. Создание толстого слоя оксидного покрытия необходимо при микродуговом оксидировании ответственных деталей, работающих в условиях фрикционного износа, например, внутренних поверхностей цилиндров двигателей внутреннего сгорания.

Известно также устройство для микродугового оксидирования металлов и сплавов, защищенное патентом РФ №1759041, МКИ5 C25D 11/02 от 19.10.1990 г., которое принято за прототип. Устройство по прототипу содержит источник питания с двумя клеммами, ванну для электролита, корпус которой соединен с первой клеммой источника питания, токоподвод для оксидируемой детали, два вентиля, блок циклирования режимов и два блока конденсаторов, вторые обмотки которых соединены со второй клеммой источника питания. Кроме того, устройство по прототипу снабжено двумя тиристорами и системой управления, причем обкладки первого блока конденсаторов соединены с анодом первого вентиля и катодом первого тиристора, первые обкладки второго блока конденсаторов с катодом второго вентиля и с катодом первого тиристора, катод первого и анод второго вентилей соединены с первой клеммой источника питания, анод первого и катод второго тиристоров - с токоподводом для детали, управляющие электроды тиристоров с выходом системы управления, а блок циклирования режимов - с ее входом.

Совокупность признаков прототипа позволяет существенно увеличить технологические возможности процесса микродугового оксидирования, позволяя производить обработку не только вентильных, но и других металлов и сплавов. Однако устройство по прототипу не может обеспечить возможность наращивания толстого слоя оксидов, поскольку не обеспечивает возможность увеличивать напряжение в ходе процесса обработки деталей. Возможность повышения напряжения в начале процесса не обеспечит увеличение толщины слоя покрытия, поскольку при высоком напряжении возможен переход процесса в макродуговой, что может привести к повреждениям обрабатываемой поверхности. Для получения слоя большой толщины необходимо повышать напряжение после того, как будет создан начальный тонкий слой диэлектрического оксидного покрытия. Тогда при повышении напряжения будет продолжаться процесс микродугового оксидирования и будет увеличиваться толщина покрытия. Устройство по прототипу такой процесс обеспечить не может.

Технический эффект предлагаемого устройства - повышение прочности оксидного покрытия за счет обеспечения возможности повышения его толщины.

Сущность предлагаемого устройства заключается в том, что оно содержит источник питания электрическим током с двумя клеммами и ванну для электролита, два неуправляемых вентиля и два управляемых вентиля, конденсатор и систему управления. Корпус ванны соединен с одной из клемм источника питания. В отличие от прототипа устройство дополнительно содержит датчик тока и два датчика напряжения, ключ и дроссель. Вторая клемма источника питания соединена с анодом первого неуправляемого вентиля, с первой обкладкой конденсатора и с первым выводом ключа. Второй вывод ключа соединен со второй обкладкой конденсатора, с анодом второго неуправляемого вентиля и с катодом второго управляемого вентиля. Катод второго неуправляемого вентиля соединен с катодом второго неуправляемого вентиля и с анодом первого управляемого вентиля. Один из выводов датчика тока соединен с катодом первого и второго управляемых вентилей, а другой - с первым выводом дросселя. Второй вывод дросселя соединен с обрабатываемой деталью. Входы системы управления соединены с выходами датчиков тока и напряжения, а ее выходы - с управляющими электродами управляемых вентилей и с управляющим элементом ключа.

Совокупность признаков предлагаемого устройства обеспечивает достижение технического эффекта вследствие того, что при включении системой управления с помощью управляемых вентилей конденсатора на разряд через обрабатываемую деталь происходит повышение напряжения, что делает возможным протекание процесса микродугового оксидирования при наличии на обрабатываемой поверхности оксидной пленки. Это создает возможность увеличения толщины оксидного покрытия, что увеличивает его прочность.

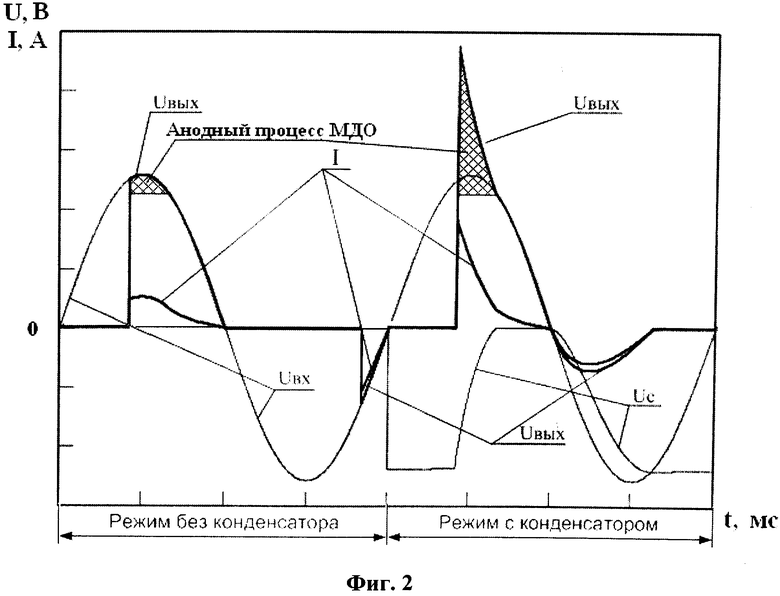

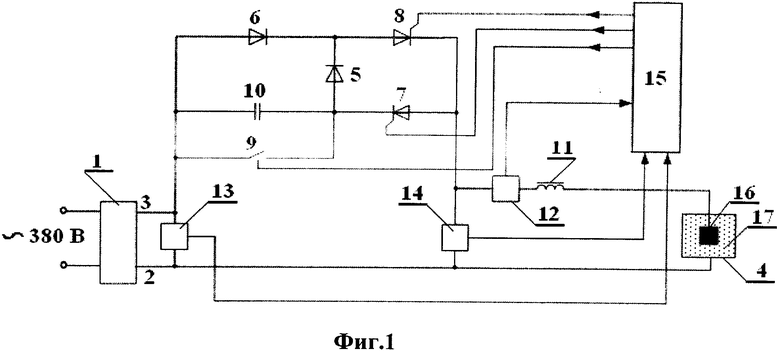

Предлагаемое устройство иллюстрируется чертежами, где на фиг.1 показана электрическая схема устройства, а на фиг.2 - диаграмма токов и напряжений в процессе МДО с использованием предлагаемого устройства.

Предлагаемое устройство для микродугового оксидирования включает в себя источник питания 1 с двумя клеммами 2 и 3 и ванну для электролита 4. Корпус ванны 4 соединен с клеммой 2 источника питания 1. Устройство снабжено двумя неуправляемыми вентилями 5 и 6, двумя управляемыми вентилями 7 и 8, ключом 9, конденсатором 10, дросселем 11, датчиком тока 12, и двумя датчиками напряжения 13 и 14, а также системой управления 15. Вторая клемма 3 источника питания 1 соединена с анодом первого неуправляемого вентиля 6, с первой обкладкой конденсатора 10 и с первым выводом ключа 9. Второй вывод ключа 9 соединен со второй обкладкой конденсатора 10, с анодом второго неуправляемого вентиля 5 и с катодом второго управляемого вентиля 7. Катод первого неуправляемого вентиля 6 соединен с катодом второго неуправляемого вентиля 5 и с анодом первого управляемого вентиля 8. Один из выводов датчика тока 12 соединен с катодом первого 6 и с анодом второго 7 управляемых вентилей. Второй вывод датчика тока 12 соединен с первым выводом дросселя 11, второй вывод которого соединен с обрабатываемой деталью 16, погруженной в электролит 17, залитый в ванну 4 перед началом работы устройства. Входы системы управления 15 соединены с датчиком тока 12 и с датчиками напряжения 13 и 14, причем датчик напряжения 13 подключен между клеммами 2 и 3 источника питания 1, а датчик напряжения 14 подключен между первым выводом датчика тока 12 и ванной 4. Выходы системы управления 15 подключены к управляющим электродам управляемых вентилей 7 и 8 и к управляющему элементу ключа.

Устройство работает следующим образом.

В ванну 4 заливают электролит 17, помещают в него обрабатываемую деталь 16 и соединяют ее со вторым выводом дросселя 11. Затем подключают источник питания 1 к сети переменного тока напряжением 380 В. При первичной обработке детали 16, не имеющей на поверхности нанесенного оксидного слоя, системой управления 15 задают режим работы устройства без конденсатора 10. Система управления 15 при ее включении подает управляющий сигнал на ключ 9, и он замыкается, шунтируя конденсатор 10 и неуправляемый вентиль 6.

Система управления 15 представляет собой, например, микроконтроллер со встроенным аналого-цифровым преобразователем, который отслеживает с помощью датчиков напряжения 13 и 14 напряжение на выходных клеммах источника питания 1 (Uвх на фиг.2) и напряжение между корпусом ванны 4 и деталью 16 Uвых, а также с помощью датчика тока 12 величину тока I, проходящего через деталь 16. Кроме того, система управления осуществляет импульсно-фазовое управление вентилями 7 и 8, в качестве которых могут быть использованы тиристоры. Так как электрическая нагрузка для источника питания 1 является активно-емкостной, то в схему введен дроссель 11, который осуществляет сглаживание тока, проходящего через деталь, что исключает резкий всплеск тока. Этим предупреждается возникновение дефектов покрытия типа поджогов поверхности детали 16.

Одновременно с подачей сигнала на ключ 9 система управления 15 считывает с датчика 13 значение входного напряжения Uвх между клеммами 2 и 3 источника питания 1 и определяет момент перехода этого напряжения через ноль, от которого ведется отсчет угла управления вентилями 7 и 8. Устанавливаются разные углы управления в отрицательной и положительной полуволнах напряжения Uвых.

При положительной полуволне напряжения Uвых ток I протекает по цепи: источник питания 1 - ключ 9 - неуправляемый вентиль 5 - управляемый вентиль 8 - датчик тока 12 - дроссель 14 - обрабатываемая деталь 16 - электролит 17 - ванна 4 - источник питания 1. Происходит анодный процесс микродугового оксидирования. При отрицательной полуволне напряжения ток I протекает в обратную сторону по цепи: источник питания 1 - ванна 4 - электролит 17 - обрабатываемая деталь 16 - дроссель 11 - датчик тока 12 - управляемый вентиль 7 - ключ 9 - источник питания 1. Происходит катодный процесс МДО.

В ходе процесса МДО система управления 15 через датчик 12 следит за величиной тока I, протекающего через деталь 16, и сравнивает ее с заданной величиной. Если ток в процессе МДО I изменяется, система управления производит корректировку угла управления вентилями 7 и 8, что увеличивает или уменьшает действующее значение тока в пределах полуволны.

При МДО вследствие микродуговых разрядов на поверхности детали 16 возникает оксидный слой. Электрическое сопротивление поверхности детали 16 увеличивается, сила тока, проходящего через эту поверхность, соответственно уменьшается. Процесс МДО может самопроизвольно прекратиться при относительно небольшой толщине покрытия, поскольку возможности увеличения силы тока регулированием угла управления вентилями 7 и 8 ограничены пределами полуволны напряжения. В момент, когда плотность тока, проходящего через деталь 16, уменьшится до 40% от заданного начального значения, система управления, получив об этом сигнал с датчика тока 12, переключит устройство на режим работы с конденсатором 10. В этом случае система управления 15 подаст сигнал на ключ 9, который разомкнется.

Система управления 15 при этом производит импульсно-фазовое управление только управляемым вентилем 8, регулируя угол его запуска при анодном процессе для поддержания постоянного отношения анодного тока к катодному. При этом с датчика напряжения 14 система 15 считывает значение выходного напряжения Uвых (фиг.2), осуществляя по нему контроль.

В режиме с конденсатором 10 ток I при отрицательной полуволне напряжения протекает по цепи: источник питания 1 - ванна 4 - электролит 17 - обрабатываемая деталь 16 - дроссель 11 - датчик тока 12 - управляемый вентиль 7 - конденсатор 10 - источник питания 1. Вентиль 7 в этом случае используется как неуправляемый, угол управления им равен нулю. При таком включении ток протекает через конденсатор 10 и через нагрузку одновременно, конденсатор 10 при этом заряжается, ограничивая ток в нагрузке.

При положительной полуволне, когда напряжение на конденсаторе Uc становится больше входного напряжения Uвх, ток I протекает по цепи: источник питания 1 - конденсатор 10 - неуправляемый вентиль 5 - управляемый ветиль 8 - датчик тока 12 - дроссель 11 - обрабатываемая деталь 16 - электролит 17 - ванна 4 - источник питания 1. При этом напряжение на конденсаторе 10 (Uc) складывается с выходным напряжением Uвых, которое в этом случае практически удваивается. Это обеспечивает возможность продолжения процесса МДО при наличии на поверхности детали 16 тонкой оксидной пленки, обладающей большим электрическим сопротивлением. В результате обеспечивается увеличение толщины оксидного покрытия на детали 16, что повышает прочность покрытия, особенно в условиях фрикционного износа - достигается технический эффект предлагаемого устройства.

Предлагаемое устройство может быть изготовлено и осуществлено с помощью известных в технике средств. В качестве источника питания 1 может быть использован любой известный источник, применяемый обычно в установках для МДО (например, из числа описанных в книге И.В. Суминова и др. Микродуговое оксидирование. - М.: «Экомед», 2005. - С.153, глава 3). В качестве неуправляемых и управляемых вентилей 5 и 6, 7 и 8 могут использоваться соответственно полупроводниковые диоды и тиристоры. Датчиками напряжения 13 и 14 могут служить известные электронные вольтметры, датчиком тока 12 - применяемые обычно для этой цели трансформаторы тока. Система управления 15 может быть выполнена, например, в виде известного микроконтроллера со встроенным аналого-цифровым преобразователем. Ключ 9 может представлять собой любое электронное или электромеханическое пусковое устройство соответствующих параметров, применяемое в промышленности.

Таким образом, предлагаемое устройство обеспечивает получение технического результата, заключающегося в повышении прочности оксидного покрытия путем увеличения его толщины. Устройство может быть выполнено с помощью известных в технике средств. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

RU1759041C |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2083731C1 |

| Устройство для электрохимического формирования керамикоподобных покрытий на поверхностях изделий из вентильных металлов | 2020 |

|

RU2746192C1 |

| Способ регулировки силы тока и соотношения анодной и катодной составляющих тока в конденсаторной установке микродугового оксидирования | 2023 |

|

RU2812068C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении для упрочнения или ремонта поверхностей деталей путем нанесения оксидного покрытия. Устройство содержит источник питания и ванну для электролита, два неуправляемых вентиля и два управляемых вентиля, конденсатор и систему управления, датчик тока и два датчика напряжения, ключ и дроссель. Корпус ванны соединен с клеммой источника питания, а вторая клемма - с анодом первого неуправляемого вентиля, с первой обкладкой конденсатора и с первым выводом ключа. Второй вывод ключа соединен со второй обкладкой конденсатора, с анодом второго неуправляемого вентиля и с катодом второго управляемого вентиля. Катод второго неуправляемого вентиля соединен с катодом второго неуправляемого вентиля и с анодом первого управляемого вентиля. Один вывод датчика тока соединен с катодом первого и второго управляемых вентилей, а другой - с первым выводом дросселя. Второй вывод дросселя соединен с обрабатываемой деталью. Входы системы управления соединены с выходами датчиков тока и напряжения, а ее выходы - с управляющими электродами управляемых вентилей и с управляющим элементом ключа. Технический результат - повышение прочности оксидного покрытия за счет обеспечения возможности увеличения его толщины. 2 ил.

Устройство для микродугового оксидирования, содержащее источник питания электрическим током с двумя клеммами, ванну для электролита, корпус которой соединен с одной из клемм источника питания, два неуправляемых вентиля и два управляемых вентиля, конденсатор и систему управления, отличающееся тем, что оно дополнительно содержит датчик тока и два датчика напряжения, ключ и дроссель, вторая клемма источника питания соединена с анодом первого неуправляемого вентиля, с первой обкладкой конденсатора и с первым выводом ключа, причем второй вывод ключа соединен со второй обкладкой конденсатора, с анодом второго неуправляемого вентиля и с катодом второго управляемого вентиля, а катод первого неуправляемого вентиля соединен с катодом второго неуправляемого вентиля и с анодом первого управляемого вентиля, причем один из выводов датчика тока соединен с катодом первого и с анодом второго управляемых вентилей, второй вывод датчика тока соединен с первым выводом дросселя, а второй вывод дросселя предназначен для соединения с обрабатываемой деталью, причем один из датчиков напряжения подключен между клеммами источника питания, а второй датчик напряжения подключен между первым выводом датчика тока и ванной, при этом входы системы управления соединены с датчиками тока и напряжения, а ее выходы - с управляющими электродами управляемых вентилей и с управляющим элементом ключа.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

RU1759041C |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1624060A1 |

| Способ очистки смоляных масел | 1943 |

|

SU75393A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2003 |

|

RU2248416C1 |

Авторы

Даты

2014-05-20—Публикация

2013-01-10—Подача