Область техники

Настоящее изобретение в общем имеет отношение к флюидальным системам подвески, а более конкретно, имеет отношение к узлу пневматической рессоры, имеющему усовершенствованную конструкцию поршня, и к способу его изготовления.

Уровень техники

Одна из категорий известных узлов пневматических рессор, которые называют пневматическими рессорами со свернутым в рулон лепестком, обычно содержит верхнюю пластину (плиту), поршень и гибкий рукав, закрепленный между ними. Гибкий рукав образует лепесток, который свертывается вверх и развертывается вниз вдоль внешней боковой стенки поршня в ответ на нагрузку, приложенную к верхней плите и/или к поршню. В таких узлах обычно используют поршень, изготовленный из металла, а типично из стали, или из пластмассы. Каждая конструкция (изготовленная из стали или из пластмассы) имеет множество достоинств, но также и некоторые недостатки, причем выбор одной конструкции вместо другой зависит от конкретного вида применения.

Одно из преимуществ изготовления поршня из пластмассы заключается в том, что при этом поршень часто может быть изготовлен при помощи литьевого формования как полностью или практически полностью готовый компонент. В результате расходы, связанные с физической сборкой поршня, могут быть существенно снижены или исключены. Кроме того, следует иметь в виду, что пневматические рессоры обычно работают в тяжелых условиях эксплуатации, например, в подвеске транспортного средства, когда на них воздействует вода, грязь, соль и другие (вредные) вещества. Поэтому другое преимущество поршней, изготовленных из пластмассы, заключается в том, что они часто менее чувствительны к воздействиям такого рода.

Однако существуют различные недостатки, связанные с поршнями, изготовленными из пластмассы. Один из недостатков состоит в том, что для изготовления поршня пневматической рессоры требуется пластмасса высокого качества. Такие специальные пластмассы имеют повышенные эксплуатационные характеристики (например, высокую прочность, высокую ударную вязкость, низкое водопоглощение, высокую стойкость к ультрафиолетовому излучению) по сравнению с обычными пластмассами. Однако специальные пластмассы обычно являются более дорогими, чем обычные пластмассы. При небольших размерах поршней существенное снижение себестоимости может быть достигнуто за счет образования пластмассового поршня в виде укомплектованной детали и исключения любых связанных со сборкой затрат. Однако при возрастании размера поршня возрастает количество дорогого материала, необходимого для его изготовления, во многих случаях больше чем вдвое. Следовательно, стоимость изготовления поршней больших размеров существенно возрастает по меньшей мере частично за счет стоимости добавочного количества пластмассы. Поэтому в некоторых случаях, особенно в случае поршней больших размеров, экономия за счет стоимости сборки будет сведена на нет за счет существенного повышения стоимости использованного материала. Поэтому в таких случаях становится выгодным использовать металл и соглашаться с расходами, связанными со сборкой.

Еще один недостаток изготовления поршней из пластмассы связан с процессом изготовления его деталей. Обычно поршни изготавливают из пластмассы при помощи процесса литьевого формования, что накладывает некоторые проектные ограничения на конфигурацию полученных деталей. Например, обычно желательно иметь главным образом одинаковую толщину стенки формованных деталей. Это помогает снизить до минимума нежелательную усадку деталей и содействует течению материала в полость пресс-формы. Однако на практике это создает ограничения при проектировании детали или компонента.

Другой пример проектного ограничения за счет литьевого формования связан с воздействием убираемого (втягиваемого) участка пресс-формы на выемку готовой детали. Хорошо известно, что половинки пресс-формы, образующие полость пресс-формы, разъединяют для того, чтобы после отверждения произвести выемку готовой детали. Для того чтобы эта операция могла быть проведена без повреждения готовой детали, в пресс-форме не должно быть детали оснастки, которая заделана в деталь из пластмассы или иным образом введена в зацепление с ней. В противном случае эта деталь оснастки будет повреждать деталь из пластмассы при разделении половин пресс-формы или не позволять произвести такое разделение. Это затрудняет изготовление пресс-формы в той части, которая идет в боковом направлении относительно направления разделения половин пресс-формы. Таким образом, имеются также проектные ограничения конфигураций детали или компонента. В некоторых случаях приходится использовать дополнительные операции для механической обработки деталей, чтобы получить их необходимую конфигурацию. Однако это повышает стоимость изготовления и сводит на нет экономию за счет формования укомплектованной детали в одном процессе.

Также широко используют поршни, которые изготовлены из металла, а обычно из стали. Как и обсуждавшиеся здесь выше поршни из пластмассы, металлические поршни имеют различные достоинства и недостатки. Некоторые из существенных преимуществ связаны с повышенной прочностью за счет использования металла, например, такого как сталь. Предельная прочность стали существенно выше прочности большинства пластмасс. Кроме того, сталь и другие металлы обладают упругостью, которая отсутствует у пластмасс. Поэтому металлический поршень узла пневматической рессоры может упруго деформироваться под нагрузкой, в то время как поршень из пластмассы при этом может необратимо деформироваться.

К сожалению существенная экономия, которая возникает за счет исключения сборки формованных деталей, отсутствует при изготовлении деталей из металла. Это в первую очередь связано с тем, что металлические компоненты не могут быть изготовлены завершенными в той степени, в которой могут быть изготовлены формованные детали. Чаше всего множество металлических компонентов собирают (соединяют) вместе, чтобы получить готовую деталь. Таким образом, существенные связанные со сборкой расходы возникают при изготовлении деталей из металлов, причем эти расходы типично существенно выше, чем соответствующая стоимость материала.

Однако стоимость самих металлов также является высокой и существенно повышает полную заводскую себестоимость готовой детали, такой как поршень для узла пневматической рессоры, особенно в случае известных конструкций, когда используют материалы с большой толщиной при изготовлении поршней больших размеров. При этом, так как стоимость металла возрастает, также возрастает полная заводская себестоимость, причем это возрастание стоимости в некоторых случаях может быть весьма значительным.

Поэтому необходим усовершенствованный узел пневматической рессоры и способ его изготовления, который позволяет устранить указанные и другие недостатки.

Сущность изобретения

Предлагается узел поршня пневматической рессоры, который содержит внешнюю оболочку и конструктивную вставку. Внешняя оболочка содержит боковую стенку и торцевую стенку, которые по меньшей мере частично ограничивают полость оболочки, имеющую открытый конец. Конструктивная вставка входит в полость оболочки и содержит центральную опорную секцию и множество опорных стенок, идущих наружу от центральной опорной секции в направлении боковой стенки внешней оболочки. Центральная опорная секция имеет противоположные первый и второй концы, причем первый конец расположен у торцевой стенки внешней оболочки, а второй конец расположен у открытого конца полости оболочки.

Узел пневматической рессоры в соответствии с изобретением содержит первый концевой элемент, второй концевой элемент, расположенный с промежутком от первого концевого элемента, и гибкую стенку, закрепленную на первом и втором концевых элементах. Гибкая стенка по меньшей мере частично образует пружинную камеру между первым и вторым концевыми элементами. Второй концевой элемент содержит внешнюю оболочку и вставку опорной конструкции. Внешняя оболочка содержит боковую стенку и торцевую стенку, образующие полость оболочки, имеющую открытый конец, противоположный торцевой стенке. Вставка опорной конструкции имеет центральный опорный участок, идущий от торцевой стенки в направлении открытого конца, и по меньшей мере одну опорную стенку, идущую наружу от центрального опорного участка в направлении боковой стенки внешней оболочки.

Предлагается также узел пневматической рессоры, предназначенный для взаимодействующей подвески транспортного средства и имеющий расположенные с промежутком друг от друга первый и второй конструктивные элементы, который содержит первый концевой элемент, приспособленный для входа в зацепление с первым конструктивным элементом, и первый крепежный элемент, оперативно взаимодействующий с первым концевым элементом для закрепления первого концевого элемента вдоль первого конструктивного элемента. Узел поршня приспособлен для входа в зацепление со вторым конструктивным элементом и содержит внешнюю оболочку и конструктивную вставку. Второй крепежный элемент оперативно взаимодействует с узлом поршня для закрепления узла поршня вдоль второго конструктивного элемента. Гибкий рукав закреплен между первым концевым элементом и узлом поршня и по меньшей мере частично образует пружинную камеру между ними. Внешняя оболочка содержит боковую стенку оболочки и торцевую стенку оболочки, полностью образованную из тонкостенного листового металла. Боковая стенка оболочки и торцевая стенка оболочки образуют полость оболочки, имеющую открытый конец, противоположный торцевой стенке оболочки. Конструктивная вставка входит в полость оболочки и содержит первую торцевую стенку вставки, которая упирается в торцевую стенку оболочки. Вторая торцевая стенка вставки расположена у открытого конца внешней оболочки. Множество опорных стенок идут наружу в направлении боковой стенки оболочки.

Предлагается также способ изготовления узла поршня пневматической рессоры, который предусматривает формирование внешней оболочки, которая содержит боковую стенку и торцевую стенку, которые по меньшей мере частично ограничивают (образуют) полость оболочки, имеющую открытый конец. Способ также предусматривает формирование конструктивной вставки, которая содержит центральную опорную секцию и опорную стенку, которая идет наружу от центральной опорной секции. Способ дополнительно предусматривает ведение конструктивной вставки по меньшей мере частично в полость оболочки и закрепление конструктивной вставки на внешней оболочке.

Предлагается также способ изготовления узла пневматической рессоры, который предусматривает использование первого концевого элемента. Способ также предусматривает операцию сборки узла поршня, который содержит внешнюю оболочку и конструктивную вставку. Внешняя оболочка, которая имеет боковую стенку оболочки и торцевую стенку оболочки, по меньшей мере частично образует полость оболочки, имеющую открытый конец, противоположный торцевой стенке оболочки. Внутренняя опорная конструкция содержит центральный опорный участок и множеств опорных стенок, идущих наружу от центрального опорного участка в направлении боковой стенки оболочки. Способ также предусматривает использование гибкого рукава, имеющего противоположные первый и второй концы. Способ дополнительно предусматривает закрепление первого конца гибкого рукава на первом концевом элементе. Способ также предусматривает закрепление второго конца гибкого рукава на узле поршня.

Краткое описание чертежей

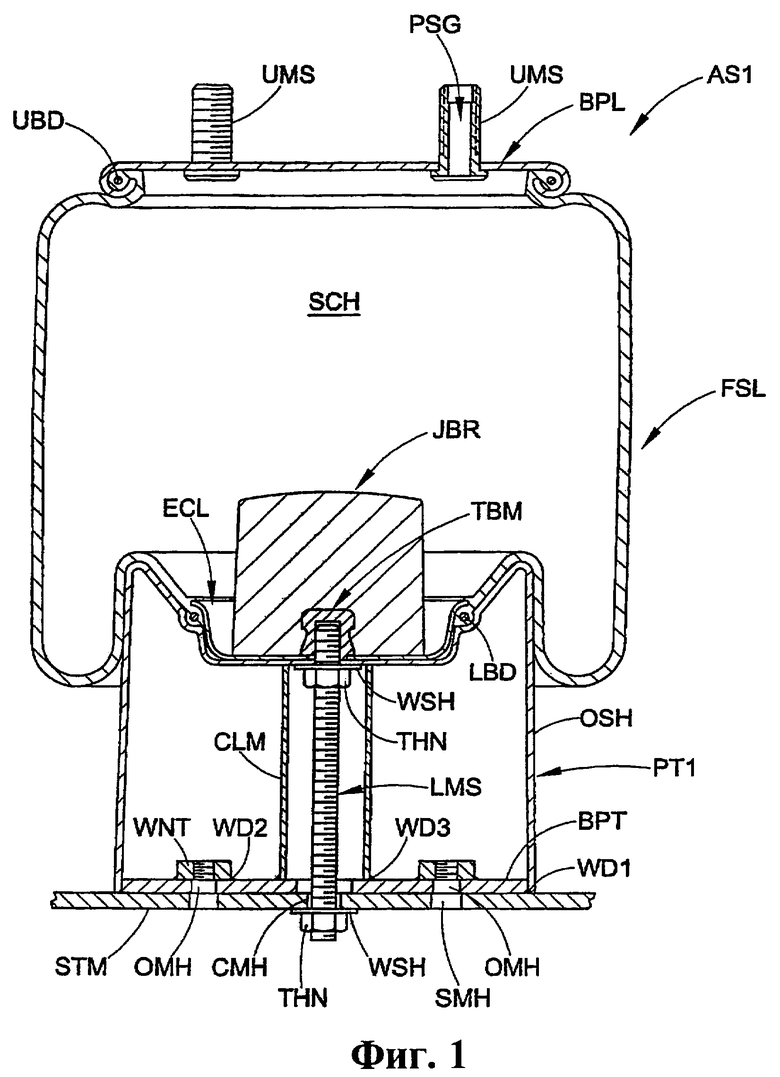

На фиг.1 показан вид сбоку в разрезе узла пневматической рессоры, имеющего известный металлический поршень.

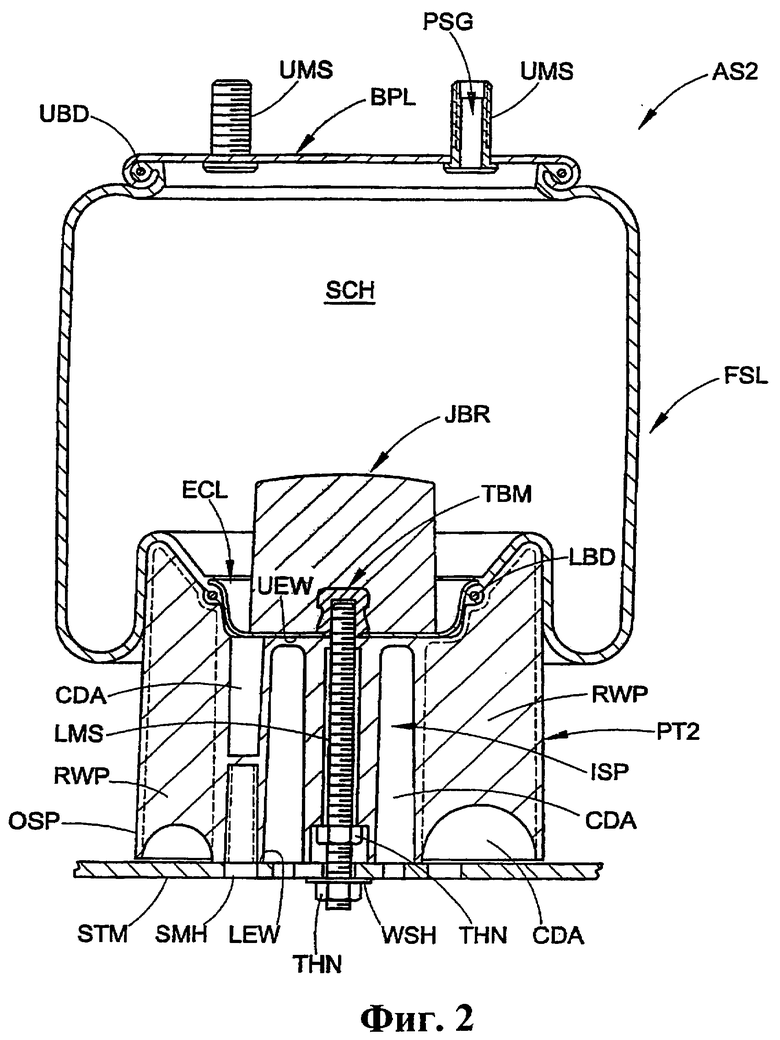

На фиг.2 показан вид сбоку в разрезе узла пневматической рессоры, имеющего известный пластмассовый поршень.

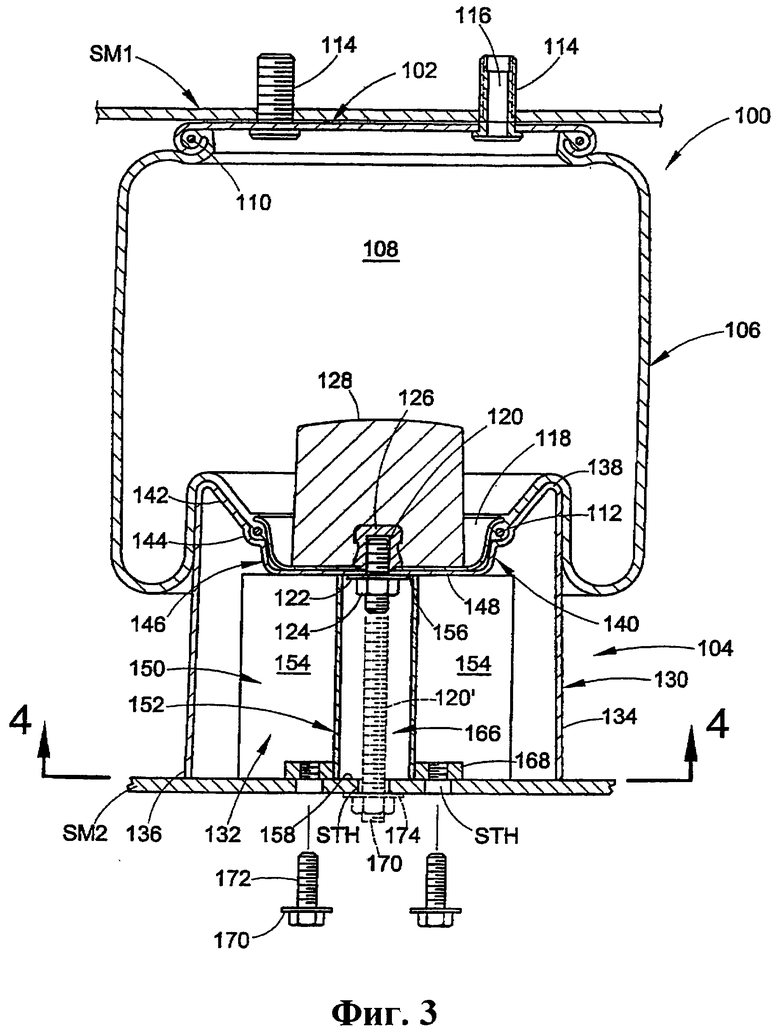

На фиг.3 показан вид сбоку в разрезе первого варианта узла пневматической рессоры в соответствии с изобретением.

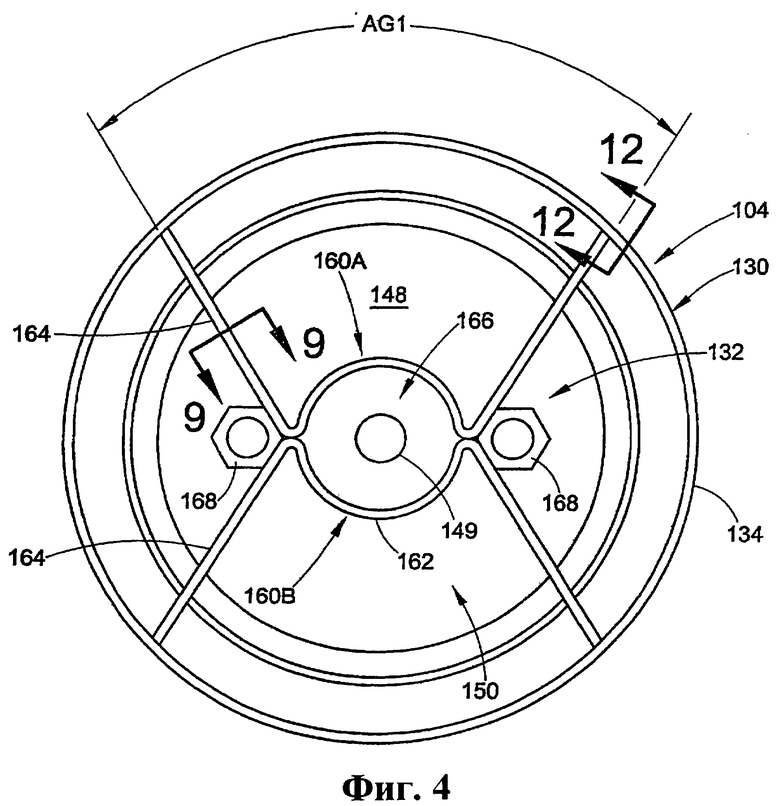

На фиг.4 показан вид снизу узла поршня, показанного на фиг.3, в разрезе по линии 4-4.

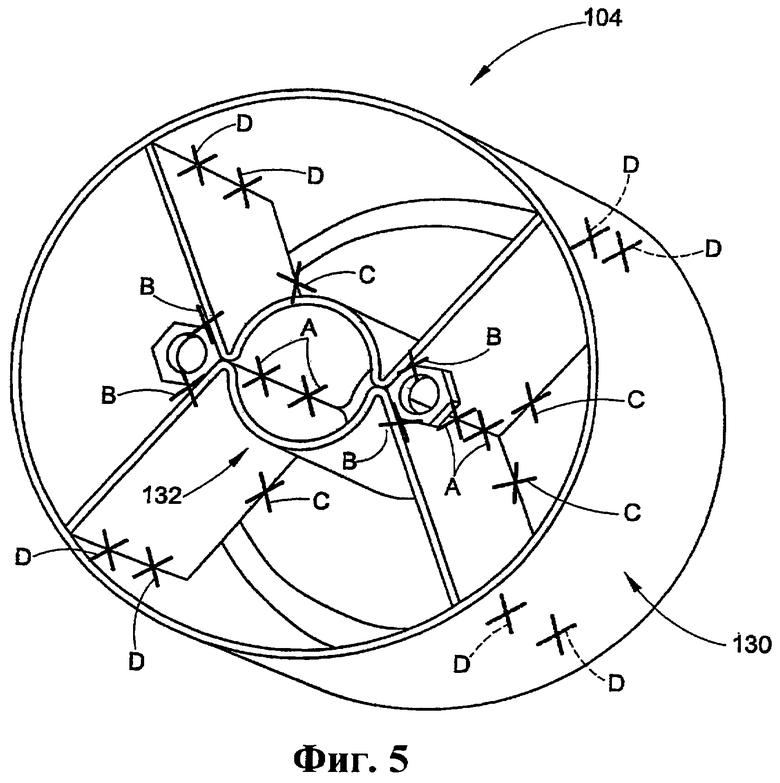

На фиг.5 показан вид снизу в перспективе узла поршня, показанного на фиг.3, где можно видеть один из примеров подходящих положений соединения.

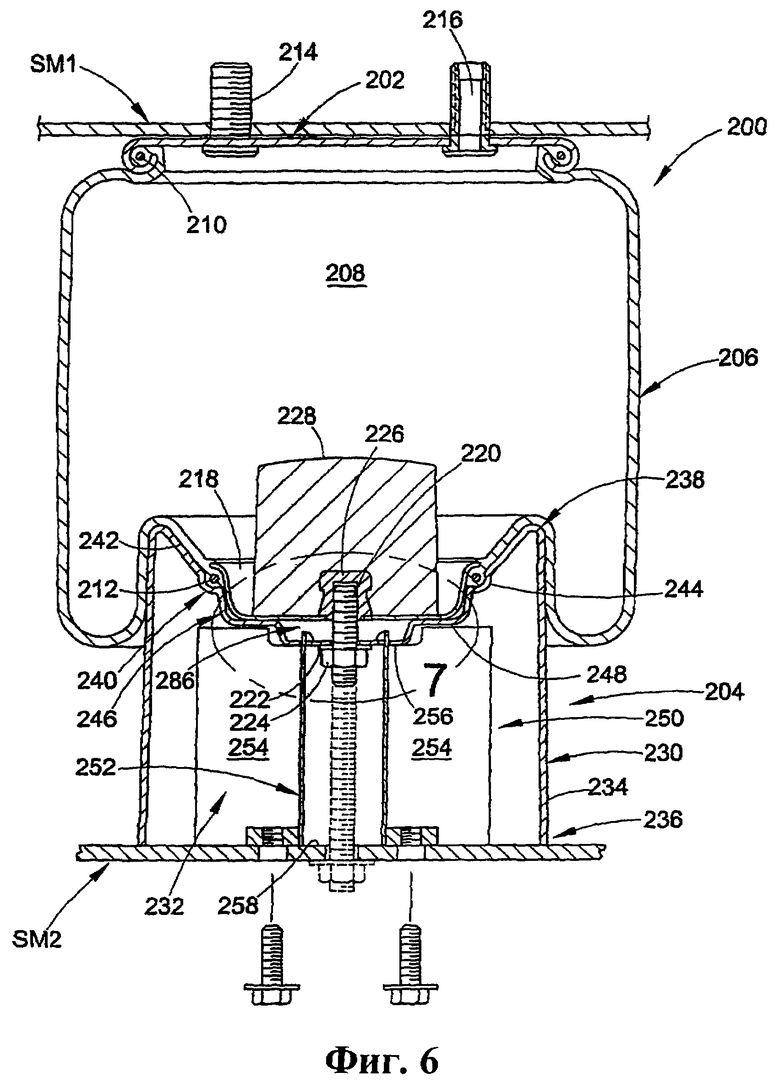

На фиг.6 показан вид сбоку в разрезе другого варианта узла пневматической рессоры в соответствии с изобретением.

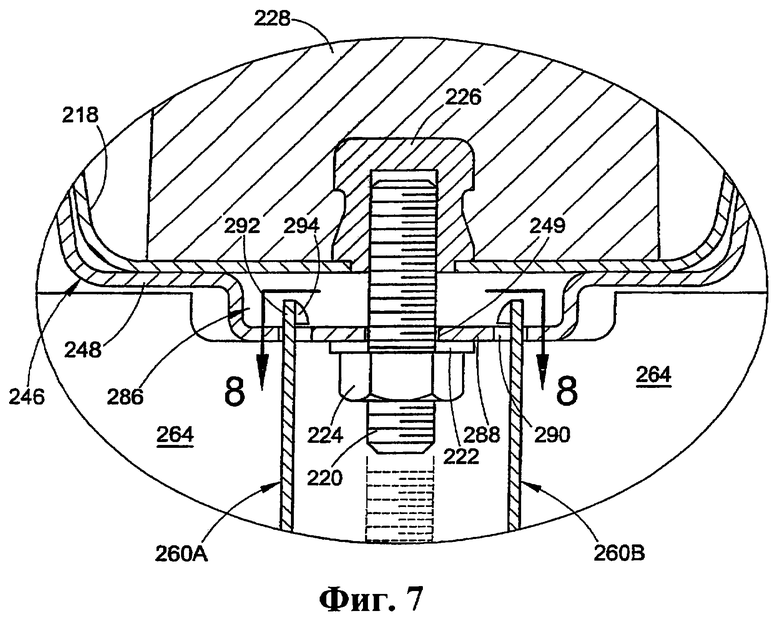

На фиг.7 показан с увеличением вид сбоку в разрезе участка узла пневматической рессоры, показанной детально на фиг.6.

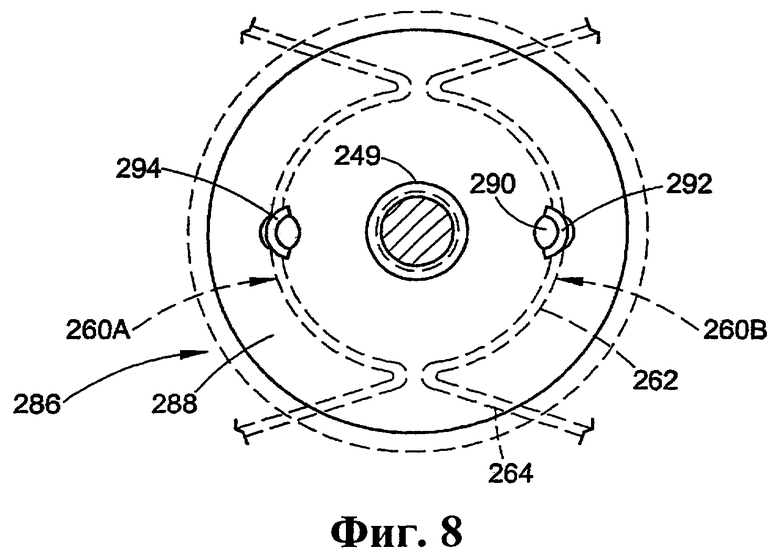

На фиг.8 показан вид сверху участка узла пневматической рессоры, показанной на фиг.7, в разрезе по линии 8-8.

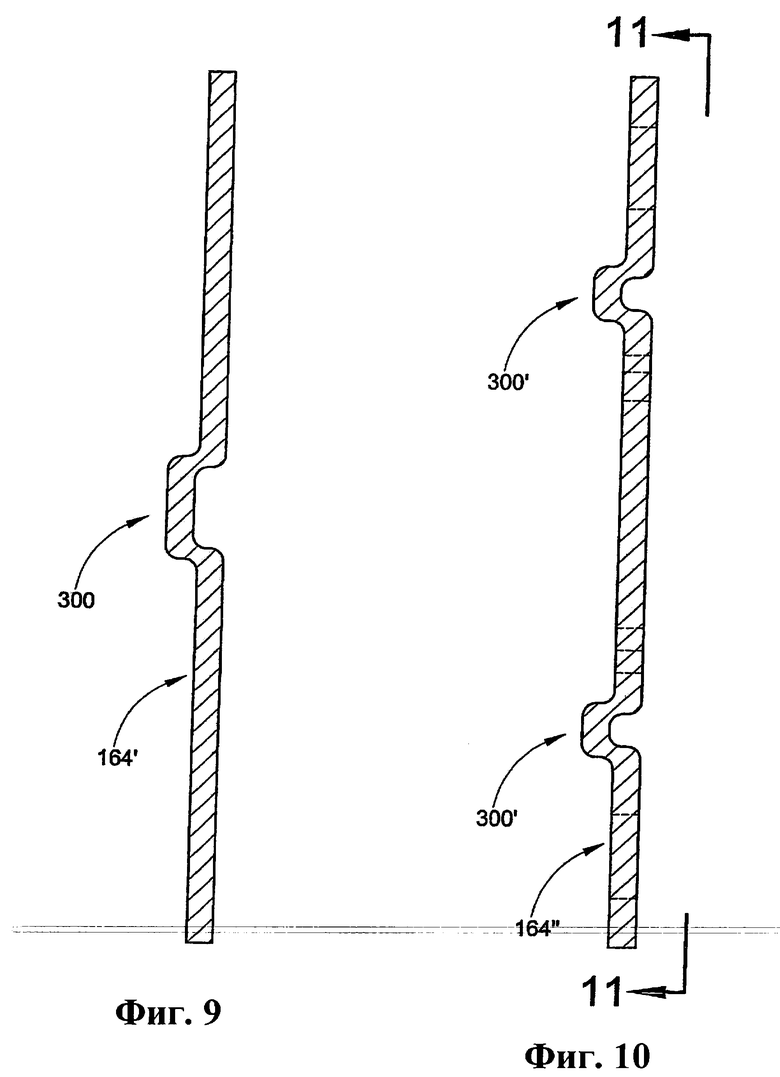

На фиг.9 показан вид сбоку альтернативного варианта опорной стенки в разрезе по линии 9-9 фиг.4.

На фиг.10 показан вид сбоку в разрезе другого альтернативного варианта опорной стенки, показанной на фиг.9.

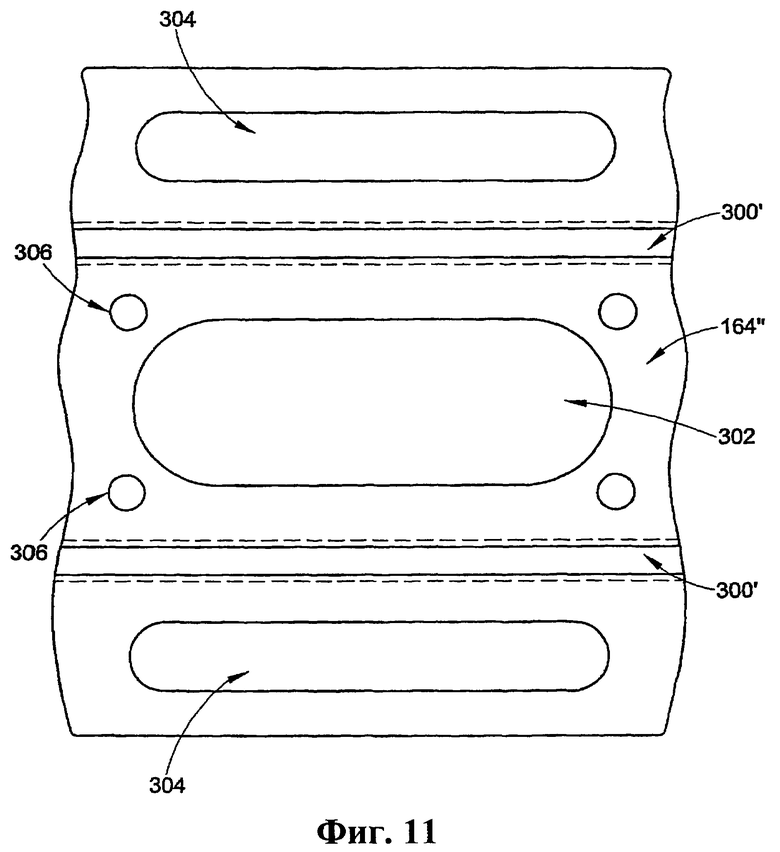

На фиг.11 показан вид сбоку опорной стенки, показанной на фиг.10, в разрезе по линии 11-11, где можно видеть области уменьшения использования материала.

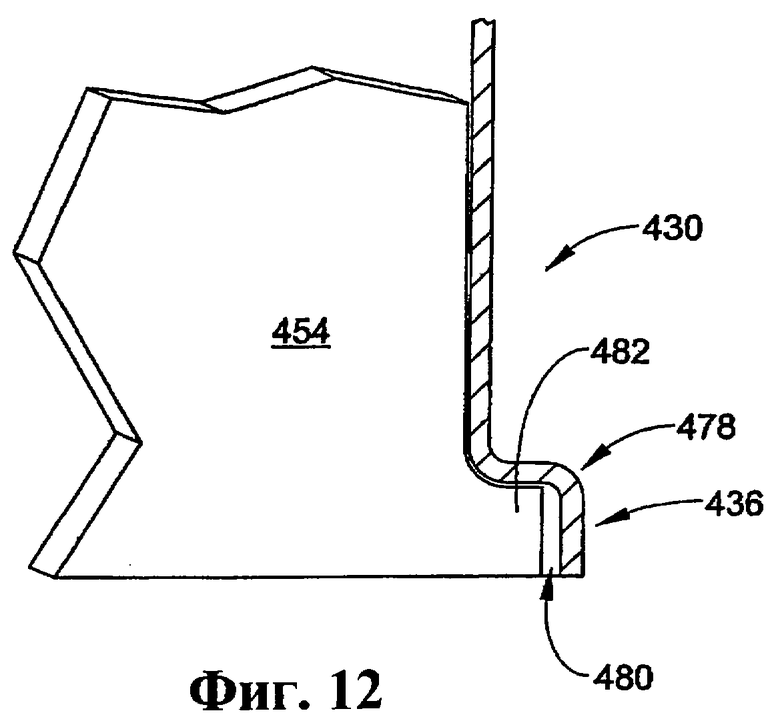

На фиг.12 показан вид сбоку альтернативного варианта узла поршня в разрезе по линии 12-12 фиг.4.

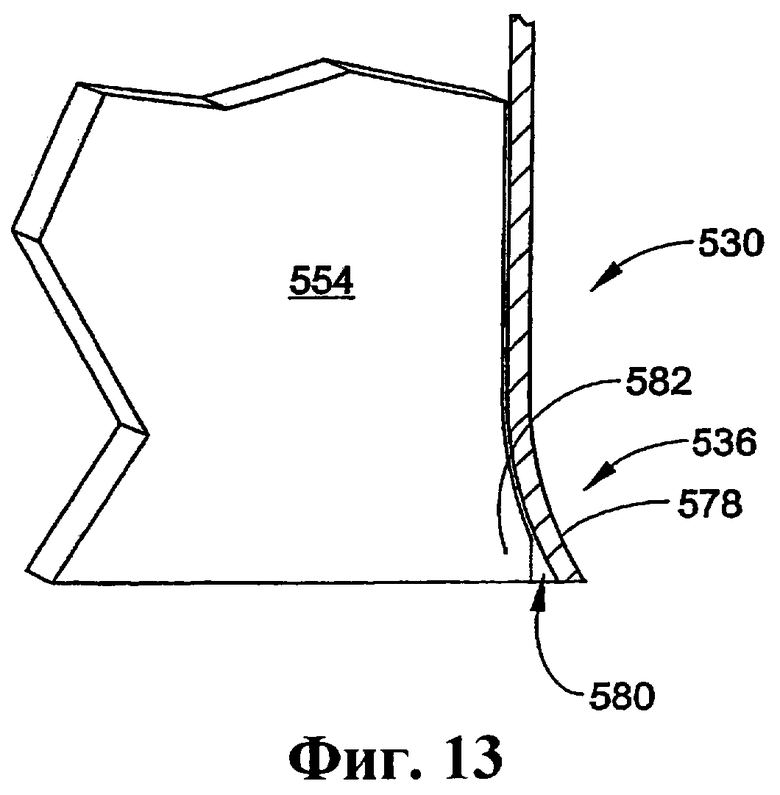

На фиг.13 показан вид сбоку в разрезе другого альтернативного варианта узла поршня, показанного на фиг.12.

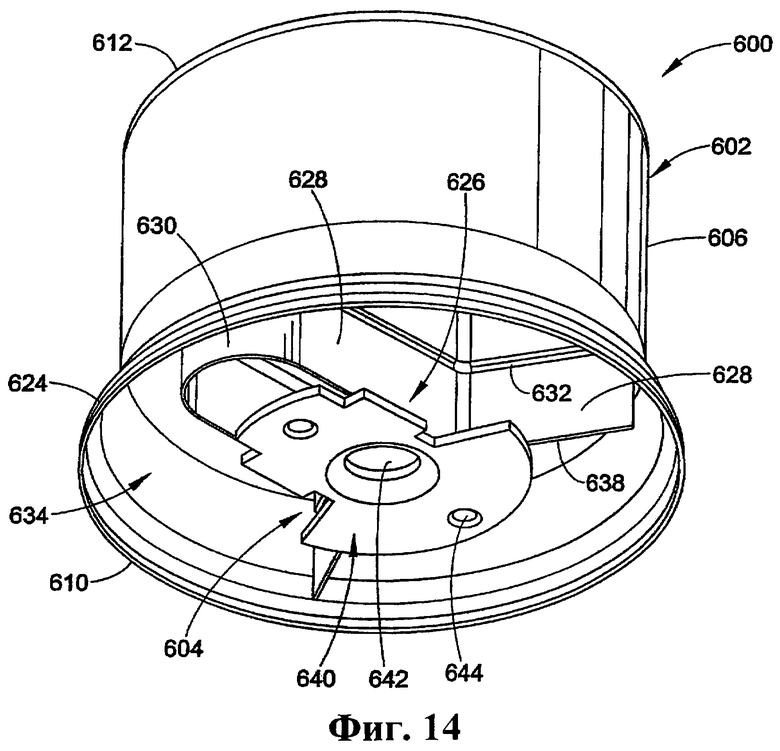

На фиг.14 показан вид снизу в перспективе другого альтернативного варианта узла поршня в соответствии с предложенной новой концепцией.

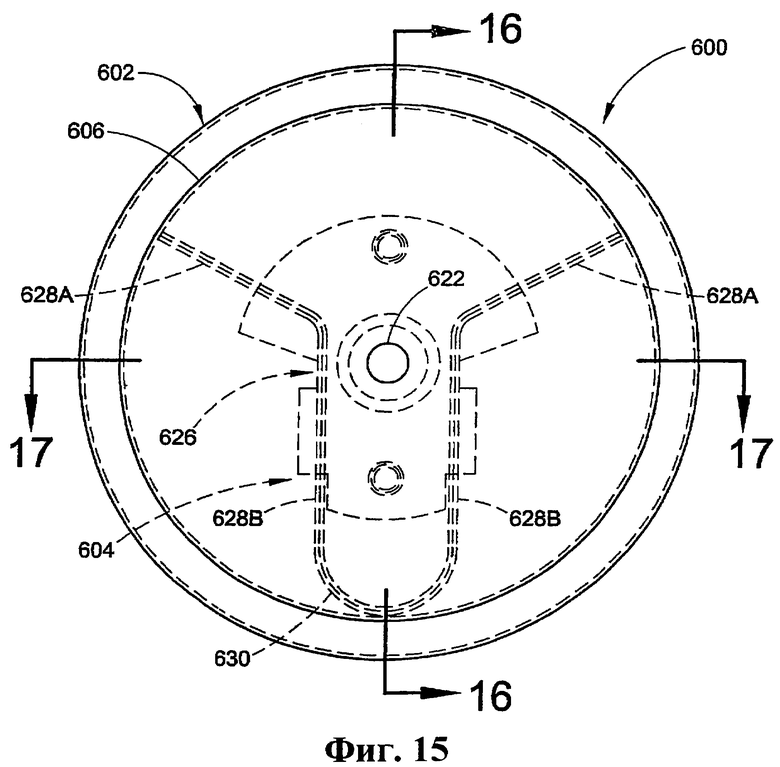

На фиг.15 показан вид снизу узла поршня, показанного на фиг.14.

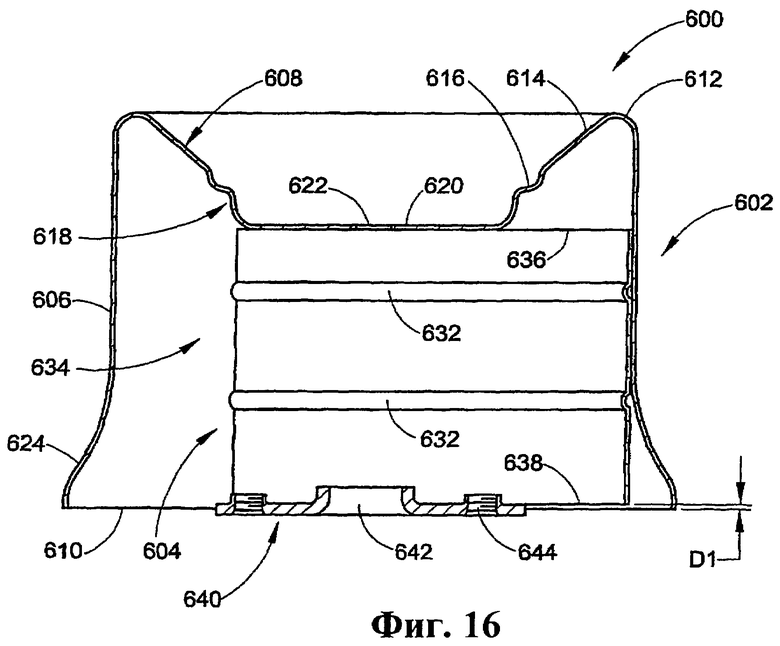

На фиг.16 показан вид сбоку узла поршня, показанного на фиг.14 и 15, в разрезе по линии 16-16 фиг.15.

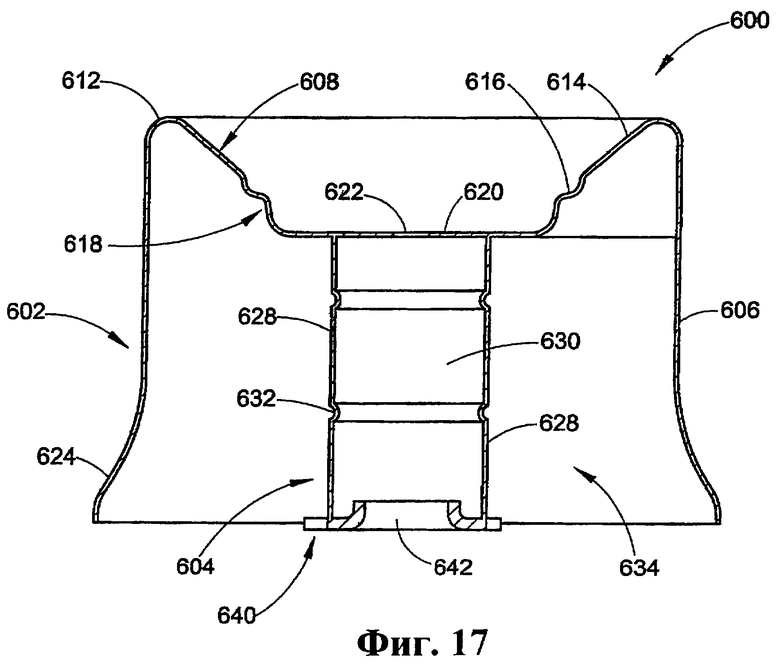

На фиг.17 показан вид сбоку узла поршня, показанного на фиг.14 и 15, в разрезе по линии 17-17 фиг.15.

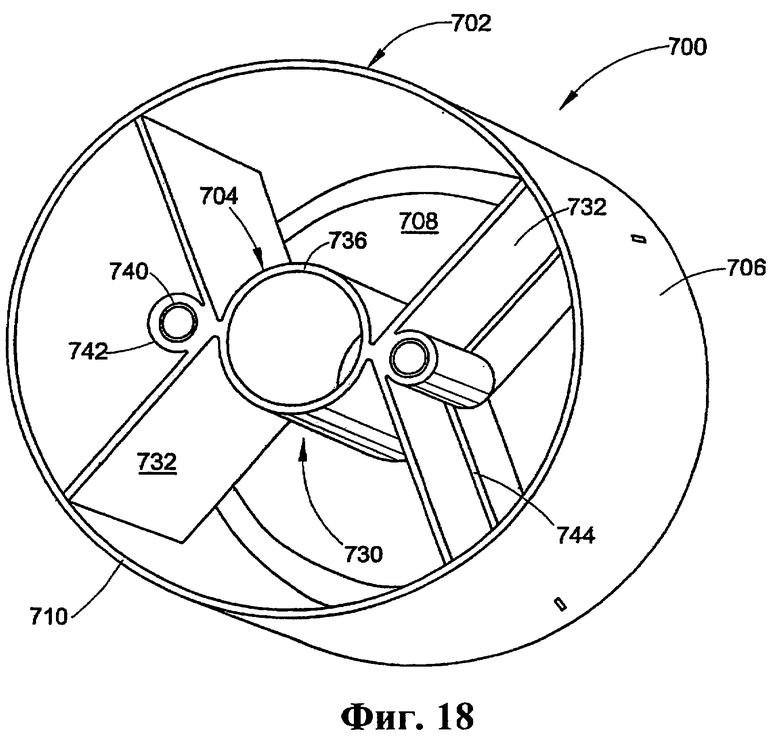

На фиг.18 показан вид снизу в перспективе еще одного альтернативного варианта узла поршня.

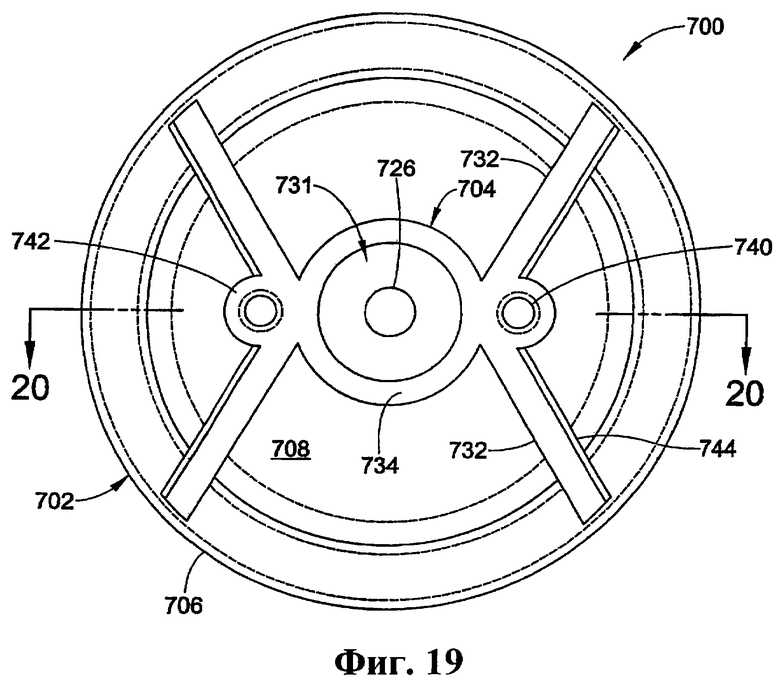

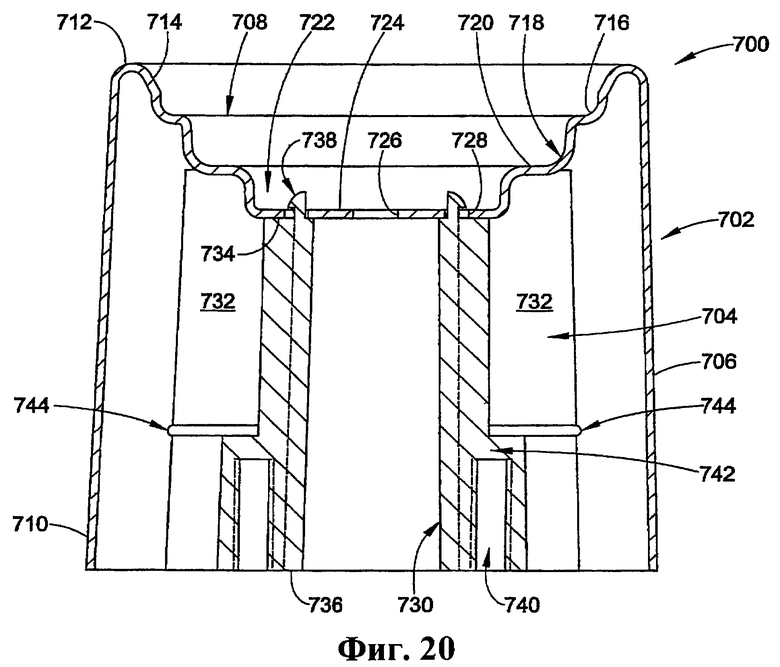

На фиг.19 показан вид снизу узла поршня, показанного на фиг.18.

На фиг.20 показан вид сбоку узла поршня, показанного на фиг.18 и 19, в разрезе по линии 20-20 фиг.19.

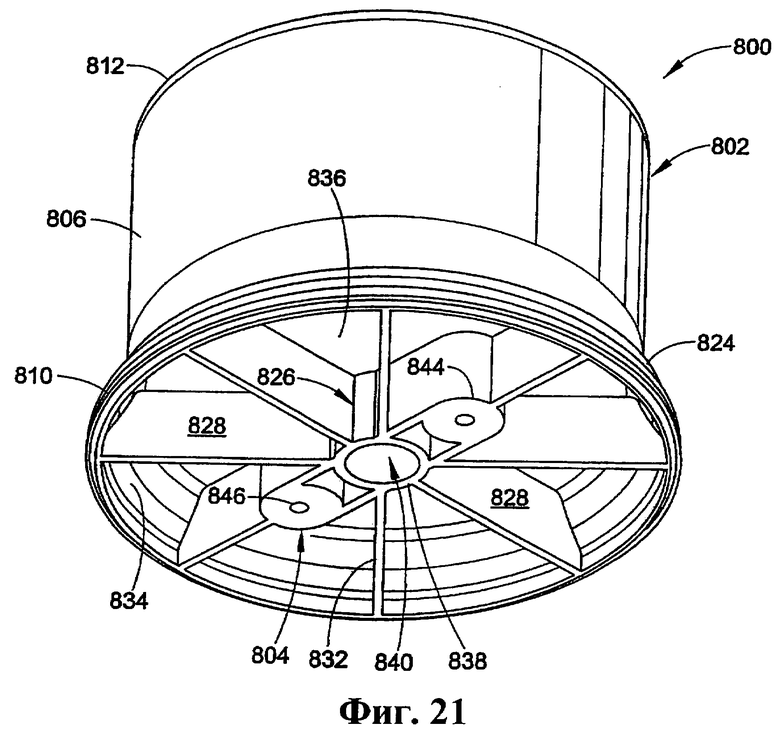

На фиг.21 показан вид снизу в перспективе еще одного альтернативного варианта узла поршня.

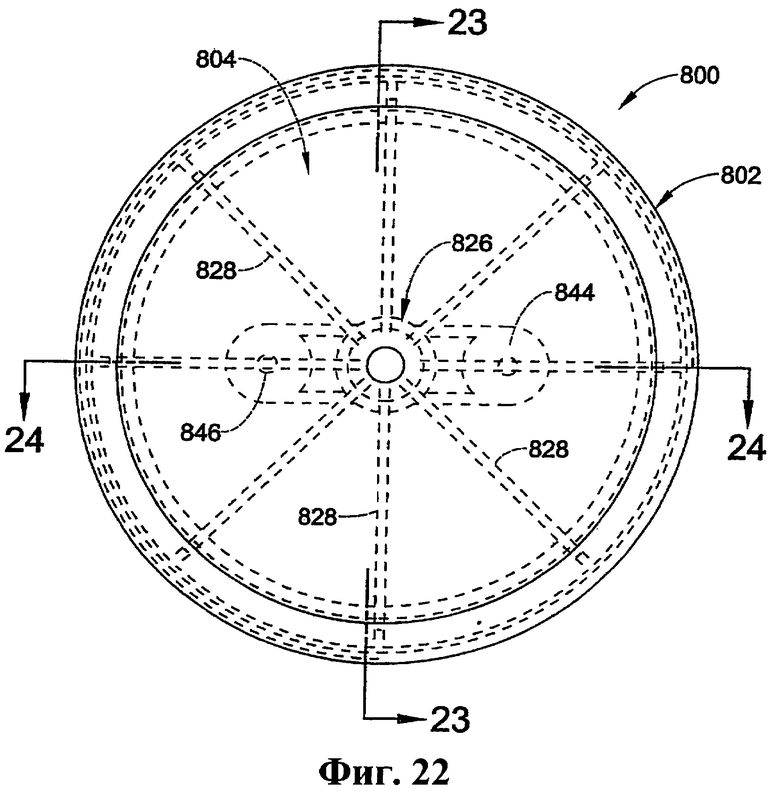

На фиг.22 показан вид снизу узла поршня, показанного на фиг.21.

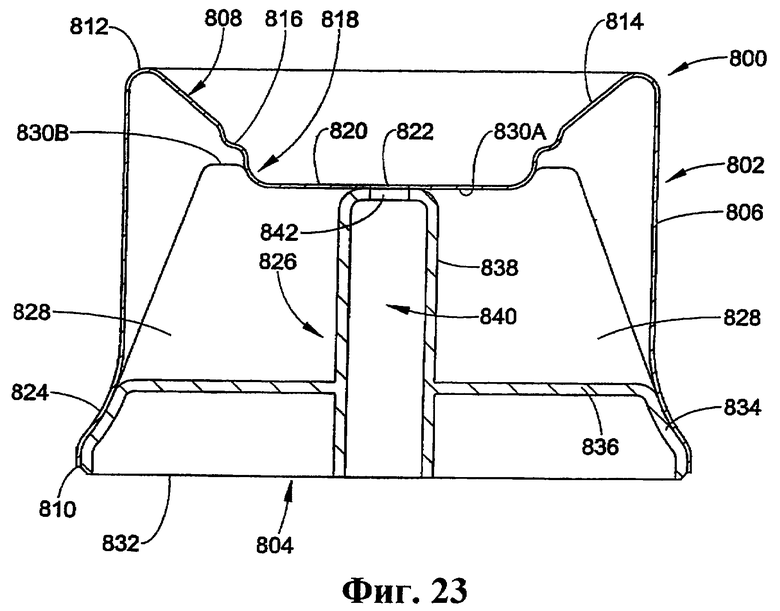

На фиг.23 показан вид сбоку узла поршня, показанного на фиг.21 и 22, в разрезе по линии 23-23 фиг.22.

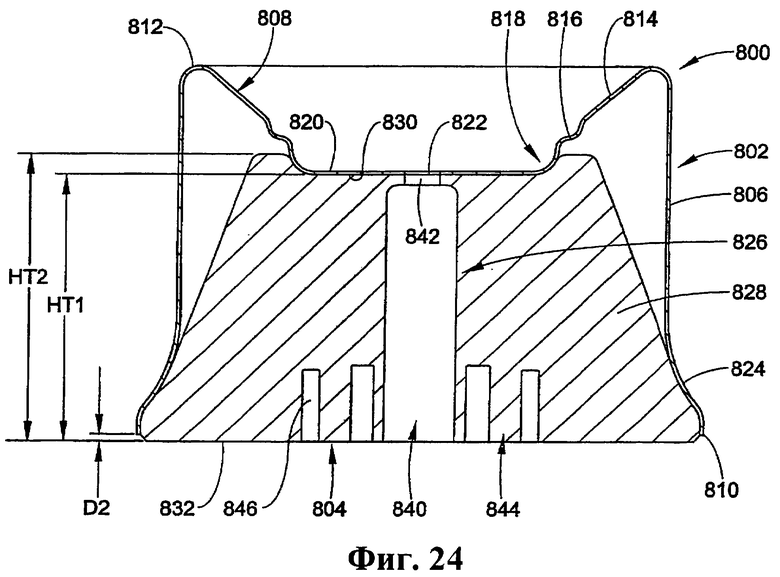

На фиг.24 показан вид сбоку узла поршня, показанного на фиг.21 и 22, в разрезе по линии 24-24 фиг.22.

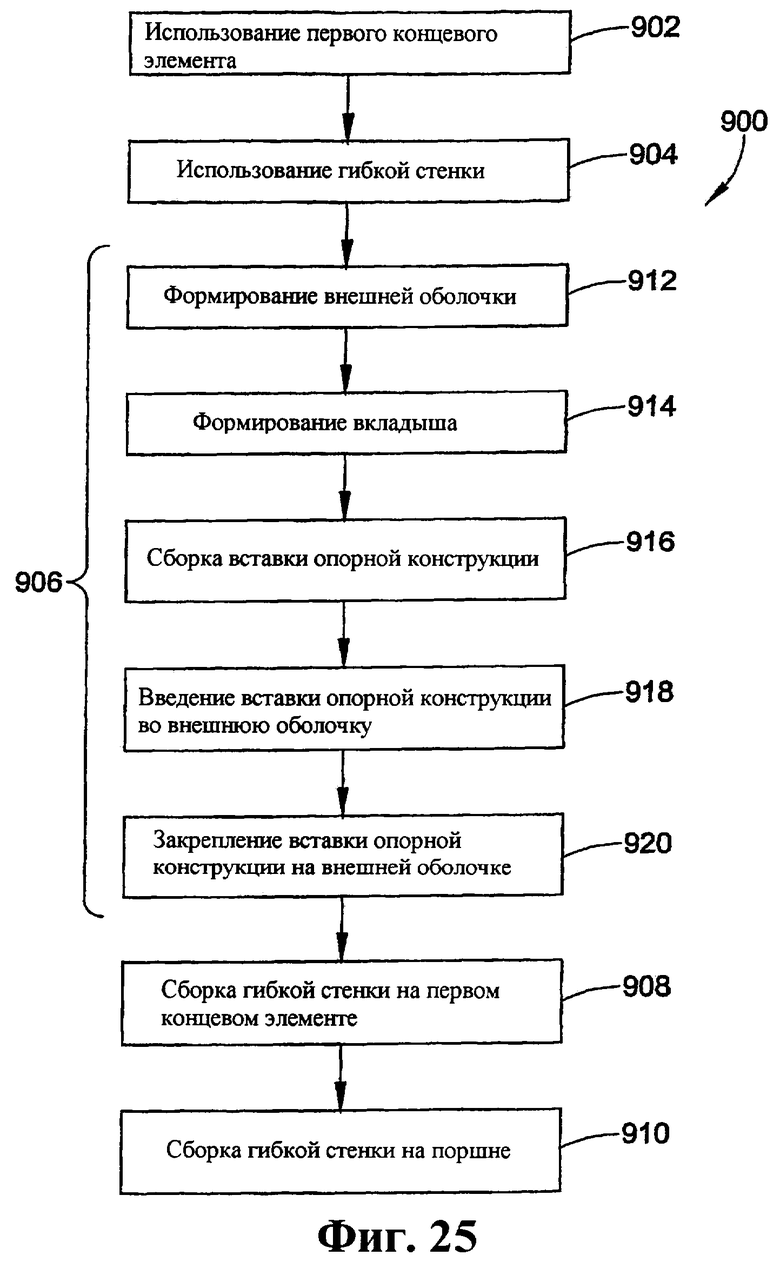

На фиг.25 показана схема последовательности операций, иллюстрирующая примерный способ изготовления узла пневматической рессоры в соответствии с изобретением.

Подробное описание изобретения

На фиг.1 показана пневматическая рессора AS1 в целом известной конструкции, которая закреплена на конструктивном элементе STM, таком как, например, компонент транспортного средства. Пневматическая рессора AS1 содержит верхнюю или кромочную пластину (плиту) BPL и поршень РТ1, расположенный с промежутком от нее. Гибкий рукав FSL закреплен между кромочной пластиной и поршнем и в целом образует пружинную камеру SCH между ними.

Гибкий рукав FSL содержит верхнюю установочную кромку UBD, которая захвачена кромочной пластиной BPL типичным образом, например, за счет обжатия периферийного края кромочной пластины вокруг установочной кромки. Верхние крепежные шпильки UMS поддерживаются кромочной пластиной BPL и выступают из нее наружу. Вентиляционный канал PSG проходит через одну из верхних крепежных шпилек и имеет флюидальное сообщение с пружинной камерой SCH.

Гибкий рукав FSL также содержит нижнюю установочную кромку LBD, которая закреплена на поршне РТ1 с использованием концевого запорного элемента ECL. В резьбовую оправку ТВМ амортизатора входит нижняя крепежная шпилька LMS, которая проходит через концевой запорный элемент ECL, поршень РТ1 и конструктивный элемент STM. Резьбовая оправка ТВМ амортизатора и концевой запорный элемент ECL закреплены на поршне с использованием первой шайбы WSH и (первой) гайки THN с резьбой. Кроме того, узел пневматической рессоры закреплен на конструктивном элементе STM с использованием второй шайбы WSH и второй гайки THN с резьбой. Когда нижняя крепежная шпилька LMS затянута при помощи первой гайки с резьбой, оправка ТВМ амортизатора закрепляет концевой запорный элемент ECL на поршне РТ1, в результате чего происходит захват и удержание нижней установочной кромки LBD гибкого рукава FSL. Ударный амортизатор JBR показан закрепленным на оправке ТВМ амортизатора вдоль концевого запорного элемента ECL.

Примерный поршень РТ1 представляет собой стальной поршень известной конструкции, который содержит внешнюю оболочку OSH, вдоль которой закреплен гибкий рукав FSL. Опорная плита ВРТ введена в нижний, открытый конец внешней оболочки OSH и типично закреплена в ней за счет сварки вместе опорной плиты и внешней оболочки, как это показано круговым сварным швом WD1. Центральное установочное отверстие СМН проходит через опорную плиту ВРТ, а нижняя крепежная шпилька LMS проходит через них. Внешние установочные отверстия ОМН смещены радиально наружу от центрального установочного отверстия и служат для установки крепежных деталей (не показаны). Сварочные гайки WNT закреплены при помощи сварных соединений WD2 на опорной плите ВРТ у внешних установочных отверстий ОМН. Кроме того, предусмотрены отверстия SMH конструктивного элемента, которые совмещены с внешними установочными отверстиями и сварочными гайками и служат для приема соответствующих крепежных деталей (не показаны). Центральная колонка CLM идет между внешней оболочкой OSH и опорной плитой ВРТ и типично закреплена на опорной плите при помощи сварного соединения WD3.

Другой вариант пневматической рессоры AS2 известной конструкции показан на фиг.2. Следует иметь в виду, что пневматическая рессора AS2 аналогична пневматической рессоре AS1, показанной на фиг.1 и описанной со ссылкой на нее, причем аналогичные или идентичные элементы и/или компоненты на фиг.1 и 2 имеют одинаковые позиционные обозначения. Кроме того, новые или модифицированные элементы и/или компоненты показаны и описаны с использованием новых позиционных обозначений.

Пневматическая рессора AS2 содержит верхнюю или кромочную пластину BPL и поршень РТ2, расположенный с промежутком от кромочной пластины. Гибкий рукав FSL закреплен между кромочной пластиной и поршнем РТ2 типичным образом, например, с использованием обжимного соединения и концевого запорного элемента ECL, чтобы соответственно захватывать верхнюю установочную кромку UBD и нижнюю установочную кромку LBD гибкого рукава.

Первичное отличие пневматической рессоры AS2, показанной на фиг.2, от пневматической рессоры AS1, показанной на фиг.1, заключается в том, что поршень РТ2 пневматической рессоры AS2 отформован из пластмассы. При этом поршень РТ2 имеет типично унитарную конструкцию, изготовленную из единственного материала. Поршень РТ2 содержит участок OSP внешней оболочки и внутренний опорный участок ISP. Участок OSP внешней оболочки взаимосвязан с внутренним опорным участком ISP через множество радиальных участков RWP стенки. Внутренний опорный участок ISP идет между верхней торцевой стенкой UEW и нижней торцевой стенкой LEW. Верхняя торцевая стенка входит в зацепление с концевым запорным элементом ECL, а нижняя торцевая стенка опирается на конструктивный элемент STM.

Так как поршень РТ2 имеет отформованную конструкцию, то следует иметь в виду, что типичные параметры технологии формования применимы и используются при изготовлении поршня РТ2. Например, желательно поддерживать главным образом одинаковую толщину стенки, если используют процесс литьевого формования. Сам по себе поршень РТ2 содержит множество полых областей CDA, имеющих различные формы, размеры и конфигурации. При этом могут существовать некоторые ограничения, касающиеся формы и/или конфигурации поршня РТ2 и его стенок.

Обратимся теперь к рассмотрению фиг.3-25, на которых показаны для пояснения примерные варианты в соответствии с изобретением, не имеющие ограничительного характера. На фиг.3 показан узел 100 пневматической рессоры, который содержит первый концевой элемент, например, такой как верхняя или кромочная пластина 102, и второй концевой элемент, например, такой как узел 104 поршня, расположенный с промежутком от первого концевого элемента. Гибкая стенка, например, такая как гибкий рукав 106, закреплена между кромочной пластиной 102 и узлом 104 поршня и по меньшей мере частично образует пружинную камеру 108 между ними. Гибкий рукав 106 содержит верхнюю установочную кромку 110 и нижнюю установочную кромку 112, образованные на его противоположных концах, и при необходимости может иметь кольцо жесткости (без позиционного обозначения) или другой подходящий компонент.

Верхняя установочная кромка 110 гибкого рукава захвачена периферийным краем кромочной пластины 102. Периферийный край может быть деформирован вокруг верхней установочной кромки любым образом, подходящим для формирования главным образом герметичного уплотнения. Одно или несколько средств крепления, например, таких как крепежные шпильки 114, могут быть введены в кромочную пластину 102. В примерном варианте, показанном на фиг.3, крепежные шпильки 114 выступают наружу из кромочной пластины и закреплены на ней соответствующим образом. Используют одно или несколько средств крепления, подходящих для закрепления кромочной пластины на взаимодействующем конструктивном элементе SM1, например, таком как компонент транспортного средства. Предусмотрен канал для протекания флюида, например, такой как флюидальный канал 116, который позволяет иметь флюидальную связь с пружинной камерой 108. В показанном примерном варианте флюидальный канал 116 идет через по меньшей мере одну из шпилек 114 и имеет флюидальную связь с пружинной камерой 108. Однако следует иметь в виду, что альтернативно могут быть использованы и другие подходящие средства флюидальной связи.

Нижняя установочная кромка 112 гибкого рукава захвачена между концевым запорным элементом 118 и узлом 104 поршня. Концевой запорный элемент закреплен на узле поршня с использованием подходящего крепежного устройства или узла, например, такого как крепежная шпилька 120, шайба 122 и гайка 124 с резьбой. Крепежная шпилька по резьбе входит в резьбовую оправку 126 амортизатора, которая установлена на концевом запорном элементе 118. Ударный амортизатор 128 может быть введен в оправку 124 амортизатора соответствующим образом.

Узел 104 поршня, который показан также на фиг.4 и 5, содержит внешнюю оболочку 130 и конструктивную вставку или вставку 132 опорной конструкции. Внешняя оболочка 130 содержит боковую стенку 134, которая идет между нижним периферийным краем 136 и в целом закругленным верхним краем 138. Внешняя оболочка 130 также содержит торцевую стенку 140, которая идет радиально внутрь от края 138, напротив боковой стенки 134. Торцевая стенка 140 содержит участок 142 в виде усеченного конуса, канавку 144 для удержания кромки и участок 146 в виде диска, который имеет главным образом плоскую нижнюю стенку 148 и принимает концевой запорный элемент 118. Отверстие 149 (фиг.4) идет через нижнюю стенку 148 участка 146 и принимает крепежную шпильку 120, как уже было упомянуто здесь выше. Боковая стенка 134 и торцевая стенка 140 вместе ограничивают полость 150 оболочки, имеющую открытый конец (без позиционного обозначения) напротив торцевой стенки 140.

Конструктивная вставка 132 содержит первую или центральную опорную секцию (или участок) 152 и вторую или внешнюю секцию (или участок), которая идет наружу от центрального опорного участка и содержит опорные стенки 154. Конструктивная вставка 132 идет по оси между противоположными торцевыми стенками 156 и 158 вставки. В варианте, показанном на фиг.3-5, центральный опорный участок и опорные стенки идут между торцевыми стенками 156 и 158, и имеют главным образом равную высоту, так что торцевые стенки 156 и 158 являются главным образом плоскими. Однако следует иметь в виду, что альтернативно могут быть использованы и другие конфигурации, в которых высоты центрального опорного участка и опорных стенок могут быть различными. Например, центральный опорный участок может иметь большую высоту, чем опорные стенки, при этом торцевая стенка 156 образует ступеньку у центрального опорного участка или вдоль него. В такой схеме расположения центральный опорный участок может входить в зацепление с торцевой стенкой внешней оболочки, при этом опорные стенки расположены с промежутком от торцевой стенки. Дополнительно или альтернативно торцевая стенка 158 может быть ступенчатой, при этом центральный опорный участок выступает из полости оболочки через плоскость, образованную нижним краем оболочки, причем опорные стенки остаются внутри полости оболочки. Таким образом, в некоторых вариантах по меньшей мере часть конструктивной вставки, например, такая как центральный опорный участок, может выступать из полости 150 оболочки за нижний периферийный край 136.

Как это лучше всего показано на фиг.4 и 5, примерный вариант вставки 132 опорной конструкции образован из двух вкладышей 160А и 160В, которые изготовлены из относительно тонкостенного материала. Каждый вкладыш 160 содержит первую секцию 162 и идущие наружу вторые секции 164. В примерном варианте, показанном на фиг.3-5, каждый вкладыш имеет центральную первую секцию, причем вторые секции выступают из противоположных концов первой секции. Однако следует иметь в виду, что альтернативно может быть использована любая другая подходящая схема расположения первой и второй секций. Например, в соответствии с другими вариантами может быть предусмотрена только одна вторая секция, которая выходит из единственной первой секции, так что при этом может быть образована структура в виде цифры 7 или в виде буквы L.

В показанном варианте используют два вкладыша, которые ориентированы так, что первые секции находятся поблизости друг от друга. Смежные первые секции в целом образуют центральный опорный участок 152 и центральный канал 166, идущий через вставку опорной конструкции. Однако следует четко понимать, что альтернативно может быть использовано любое число секций, например, от 1 до 20 секций. В примерном варианте, показанном на фиг.3-5, первые секции 162 являются изогнутыми, так что две смежные первые секции образуют центральный опорный участок 152 и канал 166 ориентировочно цилиндрической формы. Однако в соответствии с другими вариантами первые секции могут иметь любую другую подходящую форму или конфигурацию, например, первые секции могут быть ориентировочно плоскими, при этом полученный центральный опорный участок может иметь, например, многоугольную или другую многогранную форму. Аналогично, вторые секции 164, показанные на фиг.3-5, являются главным образом плоскими и идущими наружу от центрального опорного участка, чтобы образовать опорные стенки 154. Однако в соответствии с другими вариантами вторые секции альтернативно могут иметь любую другую подходящую форму или конфигурацию, например, они могут быть криволинейными или многогранными.

В примерном варианте, показанном на фиг.3-5, вкладыши имеют ориентировочно М-образную форму и образуют прилежащий угол AG1 около 60 градусов. Однако следует иметь в виду, что угол AG1 может варьировать в зависимости от числа и конфигурации использованных вкладышей. При этом, если число вкладышей возрастает, то угол AG1 будет уменьшаться. Примерный диапазон углов AG1 составляет ориентировочно от 20 до 160 градусов.

Вкладыши 160 преимущественно соединены друг с другом, чтобы по меньшей мере частично образовать конструктивную вставку 132. Однако следует иметь в виду, что вкладыши могут быть использованы и без соединения друг с другом, что не выходит за рамки предложенной новой концепции. Если вкладыши 160 соединены друг с другом, то они могут быть соединены любым подходящим образом, например, с использованием блокировочных конструктивных элементов и/или механических крепежных деталей (например, пар винт-гайка или заклепок). Другой пример подходящего соединения вкладышей показан на фиг.5, где вкладыши 160 соединены при помощи сварных швов А.

Конструктивная вставка 132 при необходимости может иметь подходящие средства крепления, например, такие как сварочные гайки 168. Если предусмотрены сварочные гайки, как это показано на фиг.3-5, то они могут быть закреплены любым подходящим образом. В соответствии с одним примерным вариантом сварочные гайки могут быть закреплены на конструктивной вставке 132 или на любом ее компоненте или комбинации компонентов с использованием сварных соединений В, показанных на фиг.5. Однако следует иметь в виду, что альтернативно или дополнительно может быть использовано любое другое подходящее средство крепления или крепежная деталь, например, такие как крепежные шпильки или болты, выступающие наружу за торцевую стенку 158. В соответствии с одним из вариантов средства крепления установлены между смежными опорными стенками. Однако следует иметь в виду, что альтернативно может быть использовано любое подходящее расположение средств крепления.

Подходящие средства крепления, такие как шайбы 170 и болты 172, могут быть использованы для закрепления узла пневматической рессоры на взаимодействующем конструктивном элементе SM2, например, таком как компонент транспортного средства. Такие средства крепления могут проходить через одно из множества сквозных отверстий STH, которые могут быть выполнены в конструктивном элементе SM2, и по резьбе входить в зацепление со сварочными гайками 168 или с другими предусмотренными средствами крепления. В качестве альтернативы таким средствам крепления, как сварочные гайки 168 и болты 172, при необходимости может быть использована нижняя крепежная шпилька 120'. При этом шайбу 122 и гайку 124 с резьбой используют, как и раньше, для закрепления концевого запорного элемента 118 на поршне 104. Однако удлиненная крепежная шпилька может проходить через одно из отверстий STH в конструктивном элементе SM2 и выступать из него наружу. На конец удлиненной шпильки может быть надета вторая шайба 174 и навинчена гайка 176 с резьбой, чтобы закрепить узел 100 пневматической рессоры на конструктивном элементе.

После того как образована вставка 132 опорной конструкции, она может быть введена в полость 150 оболочки. В соответствии с первым примерным вариантом торцевая стенка 156 упирается в стенку 148 основания участка 146 в виде диска. Вставка опорной конструкции затем может быть закреплена по месту внутри полости оболочки любым подходящим образом. Например, в примерном варианте, показанном на фиг.3-5, вставка опорной конструкции при необходимости может быть закреплена при помощи сварки, например, с использованием сварных соединений С, например, между торцевой стенкой оболочки и вдоль нее и одним или обоими элементами, выбранными из группы, в которую входят центральный опорный участок и опорные стенки. Альтернативно или дополнительно также могут быть использованы факультативные сварные соединения D, например, между боковыми стенками оболочки и вдоль них и опорными стенками.

Другой примерный вариант узла 200 пневматической рессоры в соответствии с предложенной новой концепцией показан на фиг.6-8. Следует иметь в виду, что узел 200 пневматической рессоры главным образом аналогичен узлу 100 пневматической рессоры, который был показан на фиг.3-5 и обсуждался здесь выше со ссылкой на них, причем аналогичные или идентичные элементы и/или компоненты на фиг.6-8 имеют одинаковые позиционные обозначения с добавлением 100. Кроме того, новые или модифицированные элементы и/или компоненты показаны и описаны с использованием новых позиционных обозначений. Различия обсуждаются далее более подробно.

Узел 200 пневматической рессоры содержит первый концевой элемент, например, такой как верхняя или кромочная пластина 202, второй концевой элемент, например, такой как узел 204 поршня, гибкую стенку, например, такую как гибкий рукав 206, закрепленный между ними и по меньшей мере частично образующий пружинную камеру 208. Верхняя установочная кромка 210 гибкого рукава 206 захвачена вдоль кромочной пластины 202. Кроме того, одно или несколько средств крепления, например, таких как крепежные шпильки 214, могут быть использованы для закрепления узла 200 пневматической рессоры на взаимодействующем конструктивном элементе SM1. Более того, предусмотрены один или несколько каналов флюидальной связи, которые проходят через первый концевой элемент и имеют флюидальную связь с пружинной камерой 208. В показанном примерном варианте флюидальный канал 216 идет через одну из крепежных шпилек 214, однако следует иметь в виду, что альтернативно может быть использована и другая подходящая схема подключения. Нижняя установочная кромка 212 гибкого рукава 206 захвачена на узле 204 поршня при помощи концевого запорного элемента 218. В соответствии с рассматриваемым примерным вариантом концевой запорный элемент закреплен на узле 204 поршня с использованием нижней крепежной шпильки 220, шайбы 222 и гайки 224 с резьбой. Нижняя крепежная шпилька входит в зацепление с резьбовой оправкой 226 амортизатора, в которую входит ударный амортизатор 228.

Узел 204 поршня содержит внешнюю оболочку 230 и конструктивную вставку или вставку 232 опорной конструкции. Внешняя оболочка 230 содержит боковую стенку 234, которая идет между нижним периферийным краем 236 и главным образом закругленным верхним краем 238. Узел 204 поршня также содержит торцевую стенку 240, имеющую участок 242 в виде усеченного конуса, канавку 244 для удержания кромки и участок 246 в виде диска. Одно из отличий узла 204 поршня от узла 104 поршня состоит в том, что участок 246 в виде диска содержит стенку 248 основания с выемкой 286, имеющей нижнюю стенку 288 выемки, как это более четко показано на фиг.7 и 8. Отверстие 249 для приема крепежной детали идет насквозь через нижнюю стенку 288 выемки. Кроме того, отверстия 290 для приема скоб также идут насквозь через нижнюю стенку 288 выемки и расположены по окружности с промежутком от отверстия 249.

Конструктивная вставка 232 введена в полость 250 оболочки, образованную при помощи боковой стенки 234 и торцевой стенки 240, и содержит первую или центральную опорную секцию (или участок) 252 и вторую или внешнюю секцию (или участок), которая идет наружу от центрального опорного участка и содержит опорные стенки 254. Центральная опорная секция 252 идет между торцевыми стенками 256 и 258 вставки. В примерном варианте, показанном на фиг.6-8, конструктивная вставка 232 образована из вкладышей 260А и 260В, которые содержат первые или центральные секции 262 и вторые или внешние участки 264 стенки. Вкладыши 260 отличаются от вкладышей 160 тем, что одна или несколько скоб 292 выступают из торцевой стенки 256 вставки и входят в отверстия 290 для приема скоб, что позволяет закреплять вместе внешнюю оболочку и конструктивную вставку. В примерном варианте, показанном на фиг.6-8, скобы 292 имеют пружинистые уголки 294, которые выходят наружу из отверстий 290 и позволяют удерживать конструктивную вставку 232 на торцевой стенке 240. Во время установки скобы 292 принудительно вводят в отверстия 290, что заставляет пружинистые уголки сгибаться внутрь, так что скобы могут быть пропущены через отверстия для приема скоб. После прохода через отверстия 290 пружинистые уголки 294 разгибаются и входят в зацепление с нижней стенкой 288 выемки. За счет этого можно избежать использования сварных соединений и/или других механических крепежных средств.

На фиг.9 показано ребро 300 жесткости (или косынка), которое при необходимости может быть использовано в одной или обеих первых и вторых секциях вкладыша, например, в первых секциях 162 и 262 и/или, например, во вторых секциях 164 и 264 соответствующих вкладышей 160 и 260. На фиг.9 показано ребро 300 жесткости, которое образовано вдоль первой секции 164'. Однако следует иметь в виду, что ребра жесткости, такие как, например, показанные на фиг.9 и описанные со ссылкой на нее, могут быть использованы на любой из стенок или секций стенок, что не выходит за рамки предложенной новой концепции. В одном из вариантов конструктивной вставки ребро 300 жесткости предусмотрено вдоль по меньшей мере вторых секций. Оно позволяет повысить момент инерции вторых секций, что позволяет использовать материал, имеющий пониженную толщину стенки. Таким образом, может быть получена экономия материала за счет формирования ребра жесткости вдоль вкладышей.

Альтернативный вариант стенки 164", имеющей множество ребер 300' жесткости (или косынок), показан на фиг.10 и 11. Ребра 300' жесткости имеют несколько другую форму, чем ребра 300 жесткости, показанные на фиг.9. Однако следует иметь в виду, что альтернативно может быть использовано любое число ребер жесткости, имеющих любую подходящую форму и/или конфигурацию, что не выходит за рамки предложенной новой концепции. Кроме того, на фиг.10 и 11 показаны области 302, 304 и 306 удаления материала, из которых был удален материал секции стенки. Следует иметь в виду, что может быть использовано любое подходящее число областей удаления материала, имеющих любую подходящую форму, размер и/или конфигурацию, изолированно или в сочетании друг с другом. Более того, следует иметь в виду, что использование ребер жесткости и/или областей удаления материала, например, аналогичное описанному здесь со ссылкой на фиг.10 и 11, является факультативным и может применяться на любых стенках или секциях стенок, что не выходит за рамки предложенной новой концепции.

На фиг.12 показан другой примерный вариант внешней оболочки 430, которая является представительным примером любой подходящей внешней оболочки, например, такой как внешняя оболочка 130 и/или 230. Внешняя оболочка 430 содержит модифицированный нижний периферийный край 436, имеющий выступающий радиально наружу заплечик 478. Такая конструкция позволяет повысить круговую или кольцевую прочность внешней оболочки. Кроме того, заплечик 478 образует кольцевое пространство 480 внутри полости оболочки. Альтернативный вариант опорной стенки 454 может иметь выступ 482, который идет в кольцевое пространство 480 и входит в зацепление с заплечиком 478. В такой конструкции некоторая доля сжимающей нагрузки может передаваться через внешнюю оболочку на участок опорной стенки. Это может повышать прочность и жесткость полученного узла поршня и может позволить избежать использования факультативных сварных соединений D, которые обсуждались здесь выше.

На фиг.13 показан еще один примерный вариант внешней оболочки 530, которая является представительным примером любой подходящей внешней оболочки, например, такой как внешняя оболочка 130 и/или 230. Внешняя оболочка 530 содержит модифицированный нижний периферийный край 536, имеющий выступающий радиально наружу расширяющийся участок 578 стенки. Как и в случае обсуждавшегося здесь выше края 436, такая конструкция позволяет повысить круговую или кольцевую прочность внешней оболочки. Кроме того, расширяющийся участок образует дополнительное пространство 580 внутри полости оболочки. Альтернативный вариант опорной стенки 554 может иметь выступ 582, который идет в дополнительное пространство и входит в зацепление с боковой стенкой внешней оболочки, чтобы принять часть сжимающей нагрузки. Как и раньше, это может повышать прочность и жесткость полученного узла поршня и может позволить избежать использования факультативных сварных соединений D, которые обсуждались здесь выше.

На фиг.14-17 показан другой альтернативный вариант узла 600 поршня в соответствии с предложенной новой концепцией. Узел 600 поршня содержит внешнюю оболочку 602 и вставку опорной конструкции или конструктивную вставку 604. Узел 600 поршня аналогичен узлам 104 и 204 поршней, которые подробно обсуждались здесь выше, и, как таковой, подходит для использования в аналогичных условиях эксплуатации и/или в аналогичных применениях, например, в качестве компонента узла пневматической рессоры. Внешняя оболочка 602 имеет боковую стенку 606 и торцевую стенку 608, которые в соответствии с примерным вариантом изготовлены целиком из тонкостенного листового металла.

Боковая стенка 606 идет между нижним периферийным краем 610 и в целом закругленным верхним краем 612. Торцевая стенка 608 имеет участок 614 в виде усеченного конуса, канавку 616 для удержания кромки и участок 618 в виде диска, имеющий главным образом плоскую нижнюю стенку 620. В соответствии с первым примерным вариантом участок 618 в виде диска и нижняя стенка 620 при необходимости могут иметь выемку (не показана) и нижнюю стенку выемки (не показана), например, которые главным образом аналогичны выемке 286 и нижней стенке 288 выемки, которые показаны на фиг.6-8 и описаны со ссылкой на узел 200 пневматической рессоры. Кроме того, одно или несколько отверстий для приема скоб (не показаны), например, таких как отверстия 290, при необходимости могут быть расположены вдоль такой нижней стенки выемки, если она есть. В соответствии с другим примерным вариантом отверстие 622 для приема крепежного средства идет через нижнюю стенку 620 и служит для приема крепежной шпильки (не показана) или другого подходящего средства крепления.

Более того, внешняя оболочка 602 при необходимости может иметь расширяющийся наружу участок 624 стенки, расположенный вдоль нижнего периферийного края 610. Однако следует иметь в виду, что альтернативно может быть использован расширяющийся наружу участок, имеющий любую другую подходящую форму или конфигурацию.

Конструктивная вставка или вставка 604 опорной конструкции содержит первую или центральную опорную секцию (или участок) 626 и вторую или внешнюю секцию (или участок), которая идет наружу от центральной опорной секции и содержит опорные стенки 628. Конструктивная вставка 604 отличается от обсуждавшихся здесь ранее конструктивных вставок, например, таких как конструктивные вставки 132 и 232, тем, что конструктивная вставка 604 имеет главным образом Y-образную форму и имеет открытый центральный опорный участок 626 вместо главным образом цилиндрического центрального опорного участка в других вариантах. Кроме того, центральный опорный участок 626 и опорные стенки 628 конструктивной вставки 604 образованы из одного куска или листа материала, в то время как в других вариантах используют два или несколько вкладышей. Сама по себе конструктивная вставка 604 содержит противоположные опорные стенки 628А, которые идут наружу от центрального опорного участка 626. Кроме того, опорные стенки 626В идут наружу от центрального опорного участка 626, при примерном совмещении друг с другом, и соединены при помощи изогнутого концевого участка 630, расположенного рядом с боковой стенкой 606 внешней оболочки 602. Одно или несколько ребер 632 жесткости и/или других характерных особенностей, например, таких как подходящие области удаления материала, также при необходимости могут быть использованы.

Конструктивная вставка 604 расположена внутри полости 634 оболочки, образованной внутри внешней оболочки 606, при этом первый или верхний конец 636 конструктивной вставки расположен вдоль нижней стенки 620, которая представляет собой часть торцевой стенки 608. При необходимости одна или несколько скоб (не показаны) могут выступать из первого или второго участков конструктивной вставки, например, вдоль первого конца 636. Такие скобы, если они есть, могут проходить через любые соответствующие отверстия для приема скоб (не показаны) и служить для крепления или удержания иным образом внешней оболочки на конструктивной вставке. Альтернативно конструктивная вставка и внешняя оболочка могут быть закреплены вместе любым подходящим образом, например, с использованием крепежных средств или сварных соединений.

Как это показано более четко на фиг.16, нижний конец 638 конструктивной вставки 604 находится внутри выше нижнего периферийного края 610 боковой стенки 606 на расстоянии D1 выше него. В соответствии с примерным вариантом средство крепления расположено вдоль нижнего конца 638 центрального опорного участка 626 и/или опорных стенок 628 конструктивной вставки 604. В соответствии с показанным примерным вариантом средство крепления содержит установочную плиту 640, которая входит в зацепление с конструктивной вставкой 604 вдоль центрального опорного участка 626, а также вдоль опорных стенок 628. Установочная плита 640 выступает наружу за нижний периферийный край 610 боковой стенки 606 и подходит для входа в зацепление со взаимодействующим конструктивным элементом (не показан), при этом поддерживая нижний периферийный край 610 с промежутком от такого взаимодействующего конструктивного элемента. Канал или отверстие 642 идет через установочную плиту 640 и находится при примерном совмещении с отверстием 622 для приема крепежной детали. Кроме того, резьбовые отверстия 644 или другие подходящие элементы при необходимости могут быть предусмотрены в установочной плите 644 для введения подходящих крепежных средств или других компонентов, чтобы закреплять узел 600 поршня на взаимодействующем конструктивном элементе или вдоль него.

Несмотря на то, что необходимо провести дополнительный анализ, все же можно ожидать существенного уменьшения материала за счет использования описанных конструкций узла поршня. Например, внешнюю оболочку и центральную колонку известной конструкции, показанные на фиг.1, типично изготавливают из стального листа с толщиной около 0.118 дюйма (или около 3 мм). Кроме того, основание типично изготавливают из стального листа с толщиной ориентировочно от 0.196 до 0.236 дюйма (или ориентировочно от 5 до 6 мм). Предложенная новая концепция позволяет уменьшить толщину внешней оболочки ориентировочно на 100 процентов. При этом ожидаемое уменьшение толщины внешней оболочки составляет ориентировочно от толщины 0.118 дюйма (3 мм) до толщины около 0.059 дюйма (или около 1.5 мм).

Кроме того, устраняют центральную колонку и основание. Эти компоненты заменяют вставкой опорной конструкции, которая может быть изготовлена из стального листа с толщиной около 0.059 дюйма (или 1.5 мм). Следует иметь в виду, что центральный опорный участок вставки опорной конструкции имеет несущую способность, аналогичную несущей способности центральной колонки известной конструкции. Центральную колонку обычно изготавливают из стального материала толщиной около 0.196 дюйма (или 5 мм). Вставка опорной конструкции, которая содержит центральный опорный участок, может быть изготовлена из стального листа, имеющего толщину 0.059 дюйма (или 1.5 мм). Таким образом, можно ожидать уменьшения толщины материала ориентировочно на 300 процентов. Более того, используют материал толщиной 0,059 дюйма (или 1.5 мм) для плоских секций, которые образуют добавочные опорные стенки. Это несколько снижает уменьшение материала за счет устранения основания. Однако все же следует ожидать существенной экономии использованного материала по сравнению с известными конструкциями.

Другой альтернативный вариант узла 700 поршня показан на фиг.18-20 и содержит внешнюю оболочку 702 и конструктивную вставку 704 или вставку опорной конструкции. Узел 700 поршня аналогичен узлам 104, 204 и 600 поршней, которые подробно обсуждались здесь выше. Однако узел 700 поршня отличается от этих обсуждавшихся здесь ранее узлов поршней тем, что конструктивная вставка 704 по меньшей мере частично изготовлена из пластмассы, а не из металла, такого как сталь.

Внешняя оболочка 702 содержит боковую стенку 706 и торцевую стенку 708, которые в соответствии с примерным вариантом полностью изготовлены из тонкостенного металлического листа. Боковая стенка 706 идет между нижним периферийным краем 710 и в целом закругленным верхним краем 712. Торцевая стенка 708 содержит участок 714 в виде усеченного конуса, канавку 716 для удержания кромки и участок 718 в виде диска, имеющий главным образом плоскую нижнюю стенку 720. В соответствии с примерным вариантом участок 718 в виде диска и нижняя стенка 720 имеют выемку 722 и нижнюю стенку 724 выемки, которые аналогичны выемке 286 и нижней стенке 288 выемки, которые были описаны здесь выше. Кроме того, отверстие 726 для приема крепежной детали идет через нижнюю стенку 724 выемки, причем множество отверстий 728 для приема скоб расположены по окружности вокруг отверстия 726.

Конструктивная вставка 704 содержит первую или центральную опорную секцию (или участок) 730 и вторую или внешнюю секцию (или участок), которая идет наружу от первой опорной секции и содержит опорные стенки 732. Конструктивная вставка 704 идет между противоположными по оси торцевыми стенками 734 и 736. В соответствии с примерным вариантом одна или несколько скоб 738 идут от торцевой стенки 734 и подходят (годятся) для ввода в нижнюю стенку 724 выемки через отверстия 728, за счет чего происходит закрепление вместе внешней оболочки и конструктивной вставки. Следует иметь в виду, что скобы 738 могут иметь любую подходящую форму, размер или конфигурацию. Кроме того, следует иметь в виду, что любое другое альтернативное средство крепления может иметь использовано для закрепления вместе внешней оболочки и конструктивной вставки.

Конструктивная вставка 704 также содержит резьбовые вставки 740, введенные в бобышки 742, образованные на торцевой стенке 736. Резьбовые вставки подходят для приема крепежных средств, позволяющих закреплять поршень на взаимодействующем конструктивном элементе, таком как, например, элемент подвески транспортного средства. Аналогичные резьбовые вставки и бобышки альтернативно могут быть предусмотрены на торцевой стенке 734 вместо скоб 738. Аналогично удерживающие скобы, аналогичные скобам 738, при необходимости могут быть предусмотрены на торцевой стенке 736 вместо вставок и 740 и бобышек 742.

Конструктивная вставка 704 может быть изготовлена при помощи любого подходящего процесса обработки пластмассы, например, такого как экструзия. В таком случае резьбовые вставки 740 могут быть приварены к бобышкам, например, при помощи ультразвуковой сварки, или иным образом введены в бобышки. В соответствии с предпочтительным вариантом вставку 704 формуют, например, с использованием процесса литьевого формования. В таком случае резьбовые вставки 740 могут быть отформованы в конструктивной вставке или введены в нее в последующем процессе.

Толщина стенки на фиг.18-20, хотя и не в масштабе, показана главным образом более толстой, чем соответствующая толщина металлической стенки, например, на фиг.3-5 и 14-17. Примерный диапазон толщин стенки вставки 704 составляет ориентировочно от 0.118 до 0.157 дюйма (или ориентировочно от 3 до 4 мм). Таким образом, можно ожидать существенной экономии материала по сравнению с известными поршнями, которые образованы главным образом целиком из пластмассы. Кроме того, факультативное ребро жесткости 744 может быть предусмотрено вдоль подходящей линии разъема пресс-формы для придания стенке дополнительной жесткости.

Еще один альтернативный вариант узла 800 поршня показан на фиг.21-24 и содержит внешнюю оболочку 802 и конструктивную вставку 804 или вставку опорной конструкции. Узел 800 поршня аналогичен узлам 104, 204, 600 и 700 поршней, которые подробно обсуждались здесь выше, и поэтому может быть использован в аналогичных условиях эксплуатации и в аналогичных применениях, например, в узлах пневматической рессоры.

Внешняя оболочка 802 содержит боковую стенку 806 и торцевую стенку 808, которые в соответствии с примерным вариантом полностью изготовлены из тонкостенного металлического листа. Боковая стенка 806 идет между нижним периферийным краем 810 и в целом закругленным верхним краем 812. Торцевая стенка 808 содержит участок 814 в виде усеченного конуса, канавку 816 для удержания кромки и участок 818 в виде диска, имеющий ориентировочно плоскую нижнюю стенку 820. Канал или отверстие 822 идет через нижнюю стенку 820 и подходит для приема крепежной шпильки или другого средства крепления (не показано). Боковая стенка 806 содержит расширенный наружу участок 824 у нижнего периферийного края 810.

При необходимости участок 818 в виде диска и нижняя стенка 820 могут иметь выемку (не показана) и нижнюю стенку выемки (не показана), которые, например, главным образом аналогичны выемке 286 и нижней стенке 288 выемки, которые обсуждались здесь выше со ссылкой на узел 204 поршня узла 200 пневматической рессоры. Кроме того, одно или несколько отверстий для приема скоб (не показаны) при необходимости могут быть предусмотрены на нижней стенке выемки, если она есть.

Конструктивная вставка 804 содержит первую или центральную опорную секцию (или участок) 826 и вторую или внешнюю опорную секцию (или участок), которая идет наружу от центральной опорной секции и содержит опорные стенки 828. Конструктивная вставка 804 идет между противоположными по оси первой и второй торцевыми стенками 830 и 832. Как уже было упомянуто здесь выше, каждая или обе из торцевых стенок при необходимости могут быть ступенчатыми или могут иметь множество различных высот. В показанном примерном варианте первая торцевая стенка 830 имеет первую секцию 830А, образованную вдоль внутренних участков опорных стенок 828, которая имеет меньшую относительную высоту НТ1. Вторая секция 830В образована вдоль внешних участков опорных стенок 828 и имеет большую относительную высоту НТ2. Однако следует иметь в виду, что альтернативно или дополнительно могут быть использованы и любые другие подходящие схемы расположения.

Конструктивная вставка 804 отличается по меньшей мере в одном отношении от других конструктивных вставок, которые обсуждались здесь выше, например, от конструктивной вставки 704, тем, что конструктивная вставка 804 при необходимости содержит внешнюю периферийную стенку 834, которая соединена с опорными стенками 828. Кроме того, внешняя периферийная стенка 834 является комплементарной (дополняющей) к расширенному наружу участку 824 боковой стенки 806, так что внешняя периферийная стенка может упираться в расширенный наружу участок, когда конструктивная вставка 804 введена во внешнюю оболочку 802. Одна или несколько промежуточных стенок 836 при необходимости могут быть предусмотрены в дополнение к внешней периферийной стенке или вместо нее. Одна или несколько промежуточных стенок, если они есть, выходят между опорными стенками и могут придать им дополнительную конструктивная целостность (прочность).

Центральная опорная секция 826 конструктивной вставки 804 содержит центральную стенку 838, имеющую центральный канал 840, проходящий по меньшей мере частично через конструктивную вставку 804. Опорные стенки 828 идут наружу от центральной стенки 838. На одном конце центрального канала 840 предусмотрено отверстие 842, которое сопряжено с отверстием 822 внешней оболочки 802. Противоположный конец центрального канала 840 открыт и подходит для приема средства крепления, например, такого как крепежная шпилька (не показана), шайба (не показана) и/или гайка с резьбой (не показана). Альтернативно конструктивная вставка 804 может иметь одну или несколько скоб (не показаны), которые выступают из первого или второго участков конструктивной вставки, например, из первого конца 830. Такие скобы, если они есть, могут проходить через соответствующие отверстия для приема скоб (не показаны), которые могут быть предусмотрены во внешней оболочке и служат для закрепления или удержания иным образом внешней оболочки и конструктивной вставки вместе. Альтернативно конструктивная вставка и внешняя оболочка могут быть закреплены вместе любым подходящим образом, например, с использованием крепежных средств.

Вторая торцевая стенка 832 образована по меньшей мере частично из концевых участков опорных стенок 828. В показанном примерном варианте вторая торцевая стенка 832 идет наружу от внешней оболочки 802 за ее нижний периферийный край 810, на расстояние D2. Кроме того, конструктивная вставка 804 содержит бобышки 844, расположенные между смежными опорными стенками 828. Подходящие средства крепления, такие как резьбовые элементы или резьбовые вставки 846, могут быть предусмотрены в бобышках 844 или вместе с ними.

Конструктивная вставка 804 может быть изготовлена при помощи любого подходящего процесса обработки пластмассы. Кроме того, резьбовые вставки (не показаны) могут быть приварены к бобышкам, например, при помощи ультразвуковой сварки, или иным образом введены в бобышки. В соответствии с предпочтительным вариантом конструктивную вставку 804 формуют, например, с использованием процесса литьевого формования. В таком случае резьбовые вставки (не показаны) могут быть отформованы в конструктивной вставке или введены в нее в последующем процессе. Однако в показанном примерном варианте предусмотрены отверстия 846, которые являются подходящими для приема средств крепления, например, таких как самонарезающие винты (не показаны).

На фиг.25 показаны операции одного примерного способа 900 изготовления узла пневматической рессоры в соответствии с предложенной новой концепцией. Способ 900 содержит операцию 902 использование первого концевого элемента, например, такого как кромочная пластина 102. Другая операция 904 предусматривает использование гибкой стенки, например, такой как рукав 106. Еще одна операция 906 предусматривает сборку поршня, например, узлов 104, 204, 600, 700 или 800 поршней, имеющих внешнюю оболочку, например, такую как внешняя оболочка 130, и вставки опорной конструкции, например, такой как вставка 132. Еще одна операция 908 предусматривает сборку гибкой стенки на первом концевом элементе. Еще одна операция 910 предусматривает сборку гибкой стенки на узле поршня, чтобы образовать укомплектованный узел пневматической рессоры.

Одна примерная операция 906 при необходимости может содержать дополнительные операции, например, операцию 912, которая предусматривает формирование внешней оболочки, имеющей боковую стенку и торцевую стенку, которые совместно образуют полость оболочки, имеющую открытый конец. Операция 906 при необходимости также может содержать операцию 914, которая предусматривает формирование по меньшей мере одного вкладыша, имеющего по меньшей мере одну выходящую наружу опорную стенку. Операция 906 при необходимости также может содержать операцию 916, которая предусматривает сборку одного или нескольких вкладышей во вставке опорной конструкции, имеющей центральный опорный участок и множеств опорных стенок, выходящих из него наружу. В качестве альтернативы операциям 914 и 916 операция 906 при необходимости может предусматривать формирование главным образом унитарной конструктивной вставки, имеющей выходящие наружу опорные стенки. Еще одна операция 918 предусматривает ведение вставки опорной конструкции в полость внешней оболочки. Еще одна операция 920 предусматривает крепление опорной конструкции к боковой стенке и/или к торцевой стенке внешней оболочки.

Несмотря на то, что предложенное изобретение было описано со ссылкой на приведенные варианты, причем существенное внимание было обращено на конструкции и конструктивные зависимости между компонентами описанных вариантов, следует иметь в виду, что могут быть использованы и другие варианты, причем множество изменений может быть введено в описанные варианты, что не выходит за рамки изобретения. Совершенно очевидно, что специалистами в данной области могут быть предложены различные изменения и дополнения, которые, однако, не выходят за рамки настоящего изобретения. Следует четко понимать, что приведенное описание дано только для пояснения изобретения и не имеет ограничительного характера.

Изобретение относится к области автомобилестроения. Узел пневматической рессоры включает гибкий рукав, закрепленный на узле поршня пневматической рессоры. Узел поршня содержит внешнюю оболочку, имеющую боковую и торцевую стенки, и вставляемую в нее конструктивную вставку. Конструктивная ставка формируется из множества вкладышей. Вкладыши имеют центральные секции, при совмещении которых образуется центральная часть конструктивной вставки, и опорные стенки, идущие от центральных секций в направлении боковой стенки внешней оболочки. Для закрепления конструктивной вставки во внешней оболочке вкладыши оснащены скобами, а торцевая стенка внешней оболочки имеет соответствующие им отверстия. Вкладыши могут быть изготовлены из пластмассы или из металлического листового материала. Достигается повышение прочности и технологичности изготовления узла пневматической рессоры. 4 н. и 8 з.п. ф-лы, 25 ил.

1. Узел поршня пневматической рессоры, который содержит:

внешнюю оболочку, которая имеет боковую стенку и торцевую стенку, которые по меньшей мере частично ограничивают полость оболочки, имеющую открытый конец;

конструктивную вставку, включающую множество вкладышей, которые включают в себя центральную первую секцию и по меньшей мере одну опорную стенку, указанное множество вкладышей, прилегая один к другому, по меньшей мере частично формируют центральную опорную часть и множество опорных стенок, идущих наружу от указанной центральной опорной части, при этом центральная опорная часть включает противоположные первый и второй концы, а множество опорных стенок идет наружу в сторону боковой стенки внешней оболочки, и указанный первый конец центральной опорной части расположен у торцевой стенки внешней оболочки, а второй конец расположен у открытого конца оболочки.

2. Узел поршня пневматической рессоры по п.1, в котором конструктивная вставка содержит стенку, идущую между смежными опорными стенками из множества опорных стенок.

3. Узел поршня пневматической рессоры по п.1, в котором по меньшей мере один элемент, выбранный из группы, в которую входят участок центральной первой секции и указанная по меньшей мере одна опорная стенка, содержит ребро жесткости.

4. Узел поршня пневматической рессоры по п.1, в котором торцевая стенка внешней оболочки имеет множество отверстий, проходящих через нее, и конструктивная вставка включает в себя множество скоб, выступающих из первого конца, проходящих через множество отверстий, скрепляя таким образом внешнюю оболочку и конструктивную вставку между собой.

5. Узел поршня пневматической рессоры по п.1, в котором по меньшей мере две из множества опорных стенок имеют равную высоту.

6. Узел пневматической рессоры для подвески транспортного средства, имеющий расположенные с промежутком друг от друга первый и второй конструктивные элементы, который содержит:

первый концевой элемент, приспособленный для входа в зацепление с первым конструктивным элементом;

первый крепежный элемент, взаимодействующий с указанным первым концевым элементом для его закрепления вдоль первого конструктивного элемента;

узел поршня, выполненный в соответствии с п.1, приспособленный для входа в зацепление со вторым конструктивным элементом;

второй крепежный элемент, взаимодействующий с указанным узлом поршня для его закрепления вдоль второго конструктивного элемента; и

гибкий рукав, закрепленный между первым концевым элементом и указанным узлом поршня и по меньшей мере частично формирующий пружинную камеру между ними.

7. Способ изготовления узла поршня пневматической рессоры, который предусматривает:

a) формирование внешней оболочки, включающей боковую стенку и торцевую стенку, которые по меньшей мере частично ограничивают полость оболочки, имеющую открытый конец;

b) формирование конструктивной вставки, которая включает центральную опорную часть и часть внешней стенки, которая идет наружу от центральной опорной части, формируя множество вкладышей, которые включают центральную первую секцию и по меньшей мере одну опорную стенку, и направляя указанное множество вкладышей таким образом, что центральные первые секции прилегают друг к другу; и

с) ведение конструктивной вставки по меньшей мере частично в полость внешней оболочки и закрепление конструктивной вставки в этой оболочке.

8. Способ по п.7, в котором операция b) предусматривает формирование множества вкладышей из пластмассы с использованием по меньшей мере частично процесса формования и процесса экструзии.

9. Способ по п.7, в котором операция b) включает соединение указанного множества вкладышей друг с другом для формирования указанной конструктивной вставки до введения ее в полость оболочки.

10. Способ по п.7, при котором операция а) формирования внешней оболочки предусматривает формирование множества отверстий в торцевой стенке, операция b) формирования множества вкладышей предусматривает формирование скоб вдоль первого конца множества вкладышей, а операция с) предусматривает введение указанных скоб в отверстия торцевой стенки внешней оболочки.

11. Способ по п.7, в котором операция b) предусматривает формирование множества вкладышей из металлического листового материала.

12. Способ изготовления узла пневматической рессоры, который включает в себя следующие операции:

a) использование первого концевого элемента;

b) изготовление узла поршня, изготовленного способом в соответствии с п.7;

c) использование гибкого рукава, имеющего противоположные первый и второй концы;

d) закрепление первого конца гибкого рукава на первом концевом элементе и

e) закрепление второго конца гибкого рукава на узле поршня.

| US 5060916 A, 29.10.1991 | |||

| DE 19702155 A1, 13.11.1997 | |||

| Способ управления многодвигательным электроприводом | 1987 |

|

SU1450066A1 |

| Пневматическая рессора | 1988 |

|

SU1642959A3 |

Авторы

Даты

2010-07-27—Публикация

2006-04-07—Подача