В настоящей заявке испрашивается конвенционный приоритет по предварительной заявке US 61/469,058, поданной 29 марта 2011 г., и предварительной заявке US 61/529,054, поданной 30 августа 2011 г., полное содержание которых вводится ссылкой в настоящую заявку.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к газовым амортизаторам и, более конкретно, к концевым элементам газовых амортизаторов, которые имеют нужные размеры для их крепления на соответствующих конструктивных компонентах. Изобретение относится также к узлам газовых амортизаторов, содержащих такие концевые элементы газовых амортизаторов, и к системам подвески, содержащим по меньшей мере один такой узел газового амортизатора.

Предлагаемые в настоящем изобретении технические решения могут найти конкретное применение в связи с системами подвески колесных транспортных средств и описываются ниже в связи с таким применением. Однако необходимо понимать, что предлагаемые в настоящем изобретении технические решения могут найти применения и в других областях, и что конкретные применения, рассмотренные в настоящем описании, являются всего лишь примерами. Например, газовые амортизаторы (газовые пружины) по настоящему изобретению могут использоваться в опорных конструкциях, в системах регулирования высоты и/или в исполнительных механизмах, используемых в производственном оборудовании, в их компонентах и в других машинах.

УРОВЕНЬ ТЕХНИКИ

Обычно при разработке моторных транспортных средств большое внимание уделяется снижению потребления энергии. В частности проблема снижения потребляемой энергии часто решается для транспортных средств, передвигающихся по дорогам. В некоторых случаях решение этой проблемы может быть связано с улучшением характеристик моторных транспортных средств. К таким транспортным средствам относятся легковые автомобили, автобусы, легкие и тяжелые грузовые автомобили, а также тягачи с трейлерами.

Одним из основных факторов, которые вносят существенных вклад в снижение потребления энергии и/или улучшение других характеристик, является общая масса транспортного средства. Общий эффект уменьшения размеров и/или веса отдельных частей компонентов транспортного средства, таких как, например, части подвески, может приводить к снижению потребления энергии и/или к улучшению других характеристик транспортного средства. Дополнительное достоинство уменьшения размеров и/или веса частей компонентов транспортного средства заключается в том, что в некоторых случаях может быть получено сокращение затрат, например, за счет использования меньшего количества материалов в частях компонентов. Кроме того, для облегченных частей компонентов могут использоваться альтернативные конструкции и/или компоновки частей, и для изготовления таких частей компонентов могут использоваться альтернативные технологические процессы. В некоторых случаях такие альтернативные конструкции, технологические процессы и/или способы могут обеспечивать возможность более широких производственных допусков и/или снижение требований к чистоте обработки деталей.

В результате вышеуказанных и/или других разработок, затрагивающих конструкцию транспортного средства и/или его конструктивные компоненты, такие как, например, компоненты подвески, некоторые элементы конструкции могут стать менее подходящими для монтажа и/или прикрепления других компонентов подвески, таких как, например, узлы газовых амортизаторов. Соответственно, имеется потребность в разработке поршня газового амортизатора, а также узла газового амортизатора и системы подвески, содержащей по меньшей мере один такой узел, которые могут устранить один или несколько вышеуказанных и/или других недостатков известных конструкций узлов газовых амортизаторов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается концевой элемент газового амортизатора, который имеет продольную ось и такие размеры, которые обеспечивают его крепление на соответствующем конструктивном компоненте, имеющем соответствующую плоскую поверхность и соответствующую боковую поверхность, расположенную поперечно относительно соответствующей плоской поверхности. Концевой элемент газового амортизатора может содержать опорную стенку, которая расположена поперечно относительно продольной оси. От опорной стенки может отходить плоский крепежный кронштейн, который заканчивается дистальным концом, расположенным в продольном направлении на некотором расстоянии от опорной стенки. Плоский крепежный кронштейн может включать внутреннюю поверхность, примерно выровненную с осью и имеющую такие размеры, чтобы ее можно было прижать к соответствующей боковой поверхности соответствующего крепежного компонента. Сквозь плоский крепежный кронштейн поперечно относительно оси может проходить канал. Канал может отстоять в продольном направлении на некотором расстоянии от опорной стенки и может иметь такие размеры, чтобы в него можно было ввести соответствующий крепежный элемент, так чтобы концевой элемент газового амортизатора можно было прикрепить к соответствующему конструктивному компоненту с помощью соответствующего крепежного элемента. В этом случае внутренняя поверхность крепежного кронштейна может быть прижата к соответствующей боковой поверхности, и опорная стенка может быть расположена на некотором расстоянии от соответствующей плоской поверхности.

В настоящем изобретении также предлагается узел газового амортизатора, имеющий размеры, обеспечивающие его прикрепление на соответствующем компоненте подвески, имеющем соответствующую плоскую поверхность, соответствующую первую боковую поверхность и соответствующую вторую боковую поверхность, которые расположены поперечно относительно соответствующей плоской поверхности. Узел газового амортизатора может содержать гибкую стенку, которая выполнена из эластомерного материала и которая охватывает по окружности продольную ось между первым концом и вторым концом, который отстоит на некотором расстоянии от первого конца в продольном направлении. Гибкая стенка может по меньшей мере частично формировать камеру амортизатора. Первый концевой элемент может быть функционально соединен с первым концом гибкой стенки. Второй концевой элемент может быть функционально соединен со вторым концом гибкой стенки. Второй концевой элемент может содержать опорную стенку, которая расположена поперечно относительно продольной оси, и плоский крепежный кронштейн, проходящий в продольном направлении наружу от опорной стенки в сторону от гибкой стенки. Плоский крепежный кронштейн может быть примерно выровнен относительно продольной оси. Опорная стенка и плоский крепежный кронштейн могут по меньшей мере частично формировать проход, имеющий такие размеры, которые обеспечивают введение соответствующего компонента подвески, так что второй концевой элемент может опираться на этот компонент, и при этом опорная стенка будет отстоять в продольном направлении на некотором расстоянии от соответствующей плоской поверхности соответствующего компонента подвески, так что между опорной стенкой и соответствующей плоской поверхностью может быть сформирован зазор.

Узел газового амортизатора, описанный в предыдущем абзаце, может содержать плоский крепежный кронштейн, прикрепляемый и плотно прижимаемый по меньшей мере к соответствующей первой боковой поверхностью соответствующего конструктивного компонента, так чтобы в процессе работы продольные усилия, действующие на второй концевой элемент могли бы по существу полностью передаваться соответствующим крепежным элементом на соответствующий компонент подвески.

В другом варианте узла газового амортизатора по настоящему изобретению он имеет такие размеры, которые обеспечивают его крепление к соответствующему компоненту подвески с использованием соответствующего крепежного устройства. Соответствующий компонент подвески может иметь соответствующую верхнюю поверхность, соответствующие боковые поверхности и соответствующий канал для крепления, проходящий сквозь этот компонент между соответствующими боковыми поверхностями. Соответствующий канал для крепления может иметь такие размер, чтобы в него проходило соответствующее крепежное устройство. Узел газового амортизатора может содержать гибкую стенку, которая выполнена из эластомерного материала и которая охватывает по окружности продольную ось между противолежащими первым и вторым концами для формирования по меньшей мере частично камеры амортизатора. Первый концевой элемент может быть функционально соединен с первым концом гибкой стенки. Второй концевой элемент может быть функционально соединен со вторым концом гибкой стенки. Второй концевой элемент может содержать опорную стенку, расположенную поперечно относительно продольной оси, и плоский крепежный кронштейн, проходящий в продольном направлении наружу от опорной стенки в сторону от гибкой стенки, причем плоский крепежный кронштейн примерно выровнен относительно продольной оси. Плоский крепежный кронштейн может иметь канал для крепления, проходящий сквозь него и имеющий такие размеры, которые обеспечивают введение в канал соответствующего крепежного устройства. При этом плоский крепежный кронштейн может быть функционально соединен с соответствующим компонентом подвески, так что второй концевой элемент может опираться на этот компонент, и при этом опорная стенка будет расположена в продольном направлении на некотором расстоянии от соответствующей верхней поверхности, причем нагрузки, действующие на узел газового амортизатора по существу в продольном направлении, будут приводить к тому, что второй концевой элемент будет создавать срезающие усилия на соответствующем крепежном устройстве. В настоящем изобретении предлагается также система подвески, которая содержит удлиненный компонент подвески соответствующего транспортного средства. Компонент подвески может иметь верхнюю плоскую поверхность и первую боковую поверхность, расположенную поперечно относительно верхней плоской поверхности. С первой боковой поверхностью может быть выровнена вторая боковая поверхность, которая отстоит от нее на некотором расстоянии, так что между ними формируется ширина компонента. В направлении ширины между первой и второй боковыми поверхностями может проходить стенка канала, которая по меньшей мере частично формирует канал. На удлиненном компоненте подвески может быть установлен узел газового амортизатора в соответствии с любым из трех предшествующих абзацев, так что канал плоского крепежного кронштейна по меньшей мере примерно выровнен с каналом компонента подвески. Через канал плоского крепежного кронштейна и канал компонента подвески может проходить крепежный элемент. Крепежный элемент может прижимать по меньшей мере плоский крепежный кронштейн к первой боковой поверхности компонента подвески. В этом случае второй концевой элемент может опираться на компонент подвески, и при этом опорная стенка будет расположена в продольном направлении на некотором расстоянии от верхней плоской поверхности, так что между опорной стенкой и верхней плоской поверхности формируется зазор.

В настоящем изобретении предлагается также способ сборки системы подвески, которая содержит удлиненный компонент подвески соответствующего транспортного средства. Компонент подвески может иметь верхнюю плоскую поверхность и первую боковую поверхность, расположенную поперечно относительно верхней плоской поверхности. С первой боковой поверхностью может быть выровнена вторая боковая поверхность, которая отстоит от нее на некотором расстоянии, так что между ними формируется ширина компонента. В направлении ширины между первой и второй боковыми поверхностями проходит канал, который по меньшей мере частично формируется стенкой канала. Предлагаемый способ может также включать обеспечение узла газового амортизатора в соответствии с любым из четырех предшествующих абзацев и установку узла газового амортизатора на компоненте подвески таким образом, что канал плоского крепежного кронштейна по меньшей мере примерно выровнен с каналом компонента подвески. Способ может также включать введение крепежного элемента в канал плоского крепежного кронштейна и канал компонента подвески. Способ может также включать крепление плоского крепежного кронштейна к компоненту подвески с прижатием этого кронштейна к первой боковой поверхности компонента подвески с помощью крепежного элемента. В этом случае второй концевой элемент может опираться на компонент подвески, и при этом опорная стенка расположена в продольном направлении на некотором расстоянии от верхней плоской поверхности, так что между опорной стенкой и верхней плоской поверхности формируется зазор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

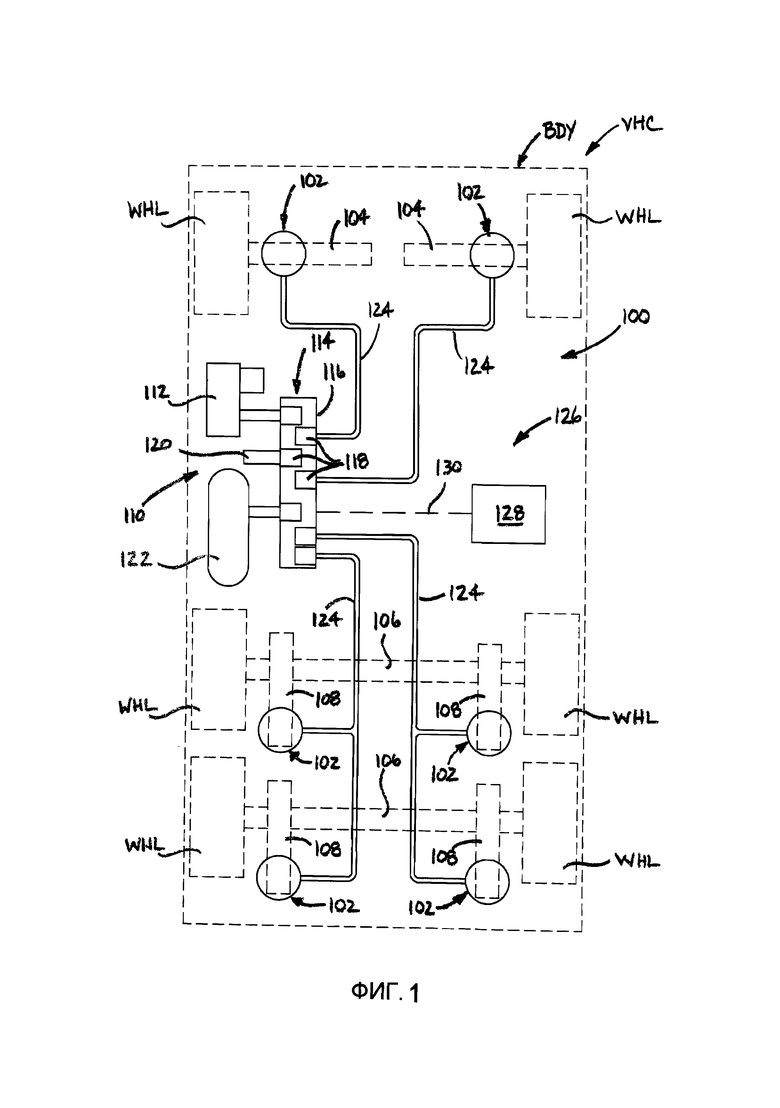

Фигура 1 - общая схема одного из вариантов транспортного средства, содержащего систему подвески и узлы газовых амортизаторов в соответствии с настоящим изобретением.

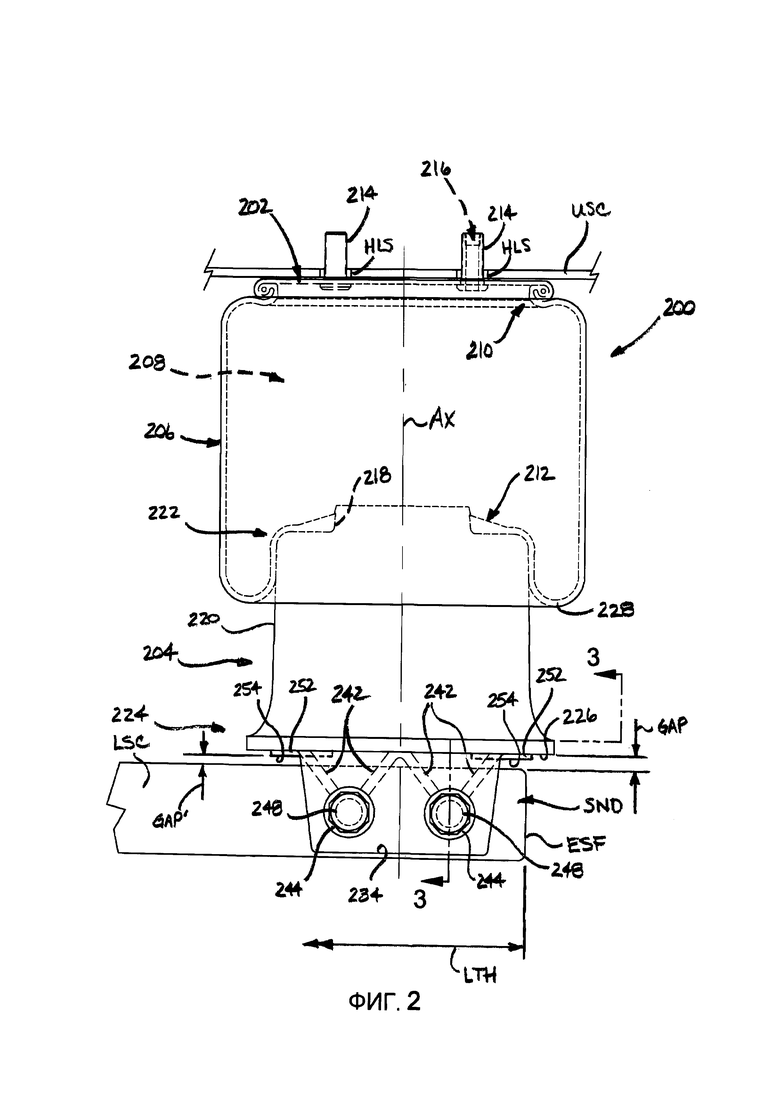

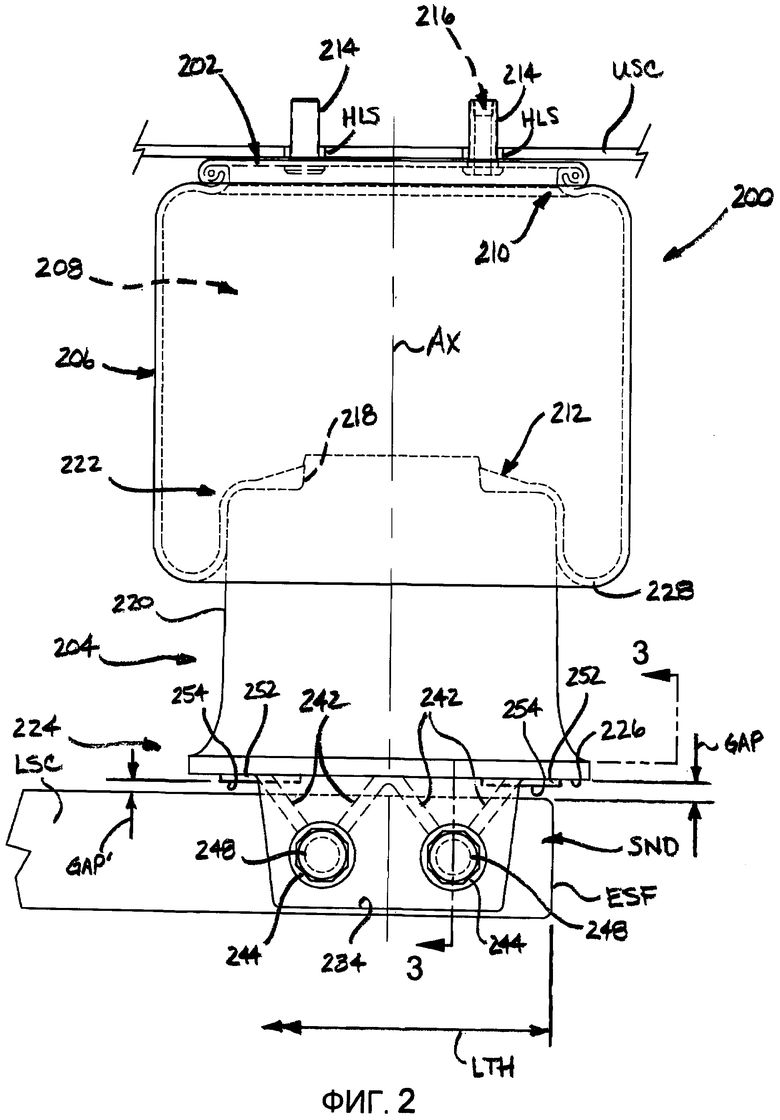

Фигура 2 - вид сбоку одного из вариантов узла газового амортизатора в соответствии с настоящим изобретением, показанного установленным на соответствующем конструктивном компоненте.

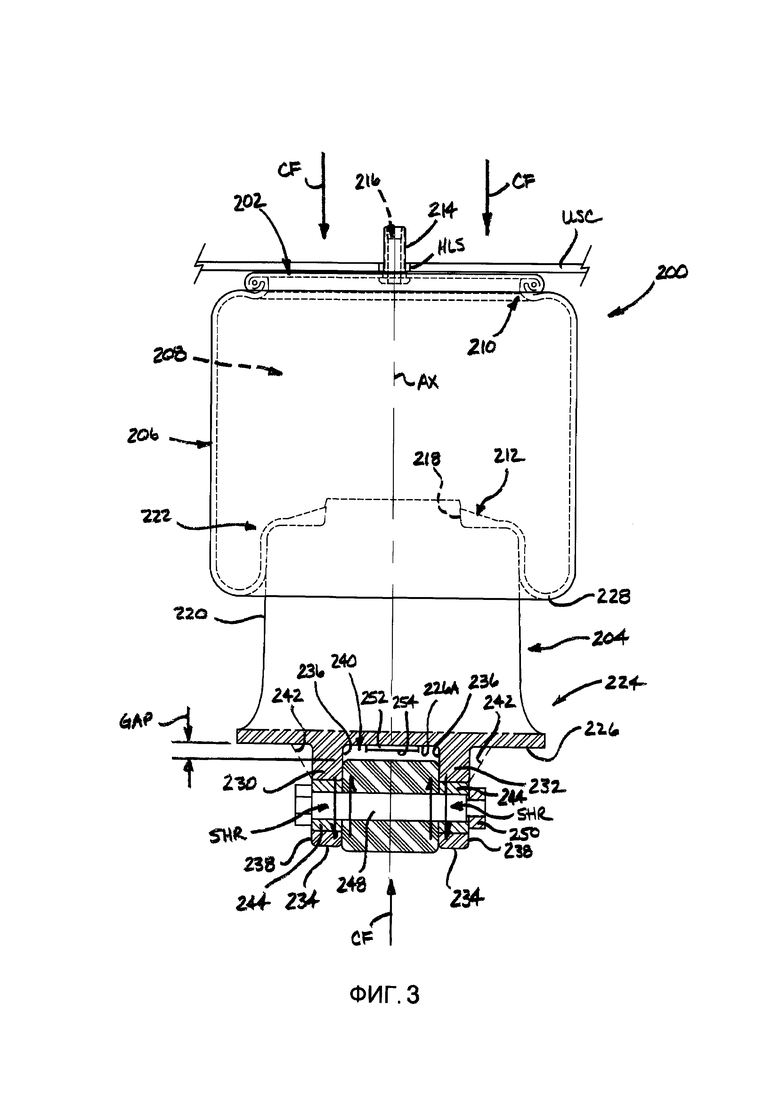

Фигура 3 - вид сзади узла газового амортизатора фигуры 2 с частичным сечением, сделанным по линии 3-3 фигуры 2.

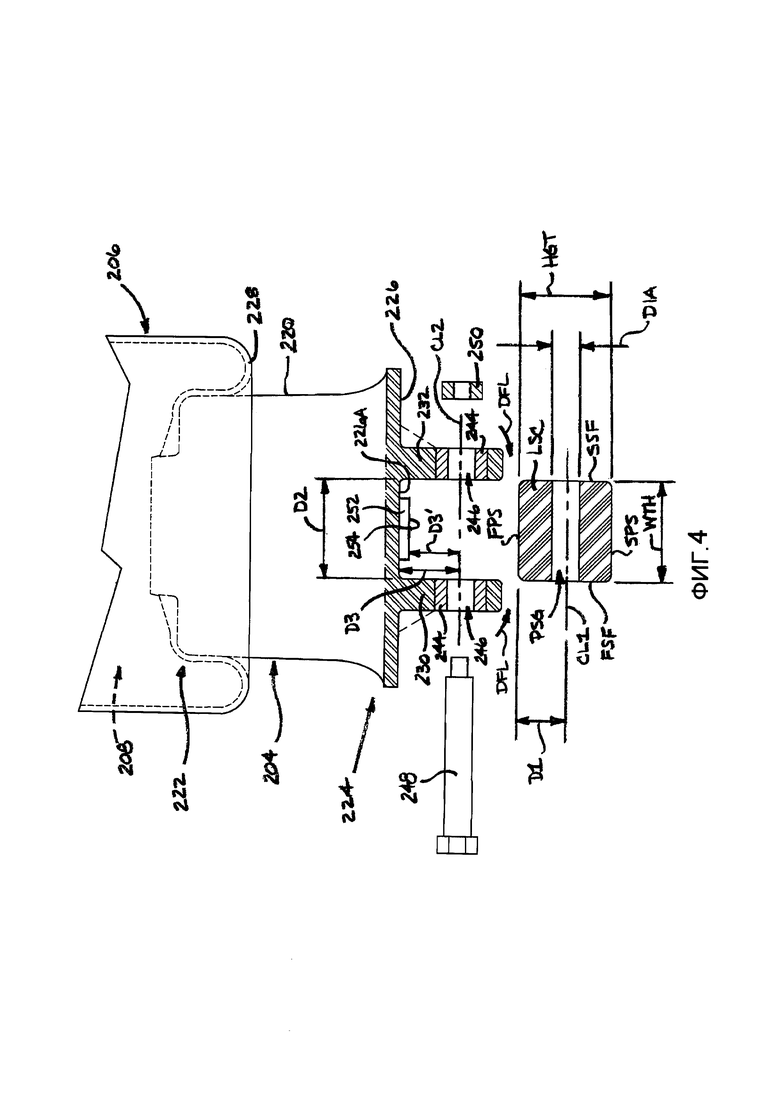

Фигура 4 - схематический вид с торца узла газового амортизатора, показанного на фигуре 3, в разобранном виде, до установки на соответствующий конструктивный компонент.

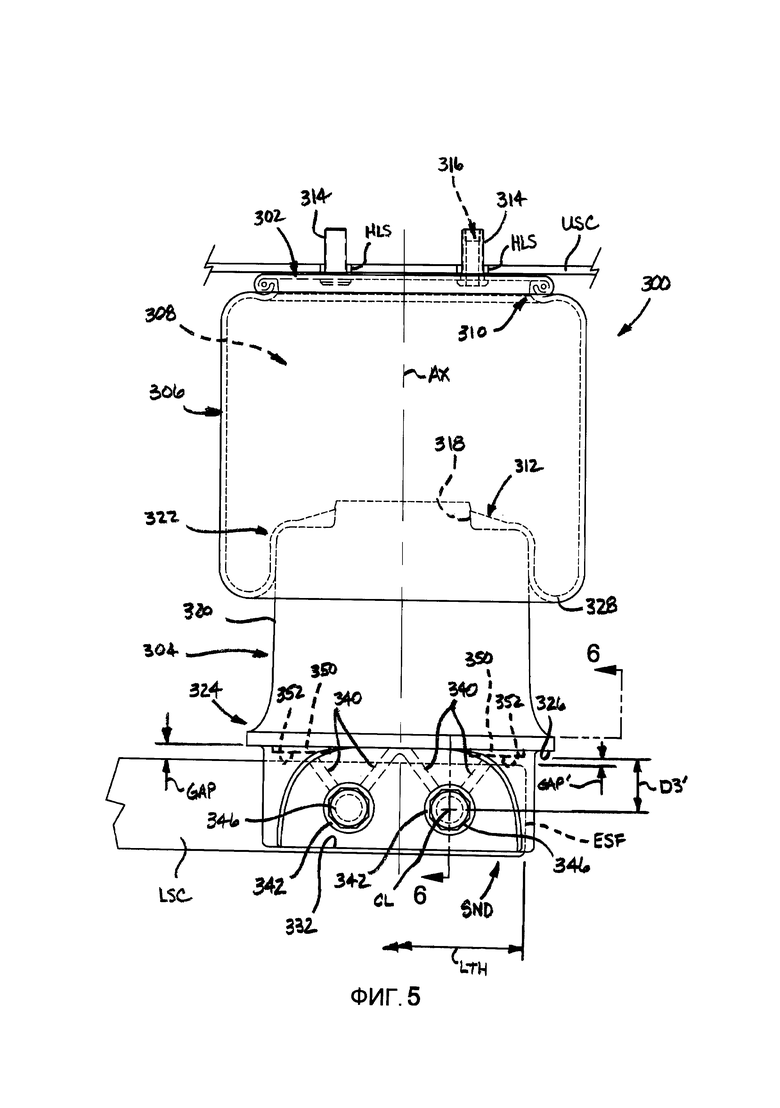

Фигура 5 - вид сбоку другого варианта узла газового амортизатора в соответствии с настоящим изобретением, показанного установленным на соответствующем конструктивном компоненте.

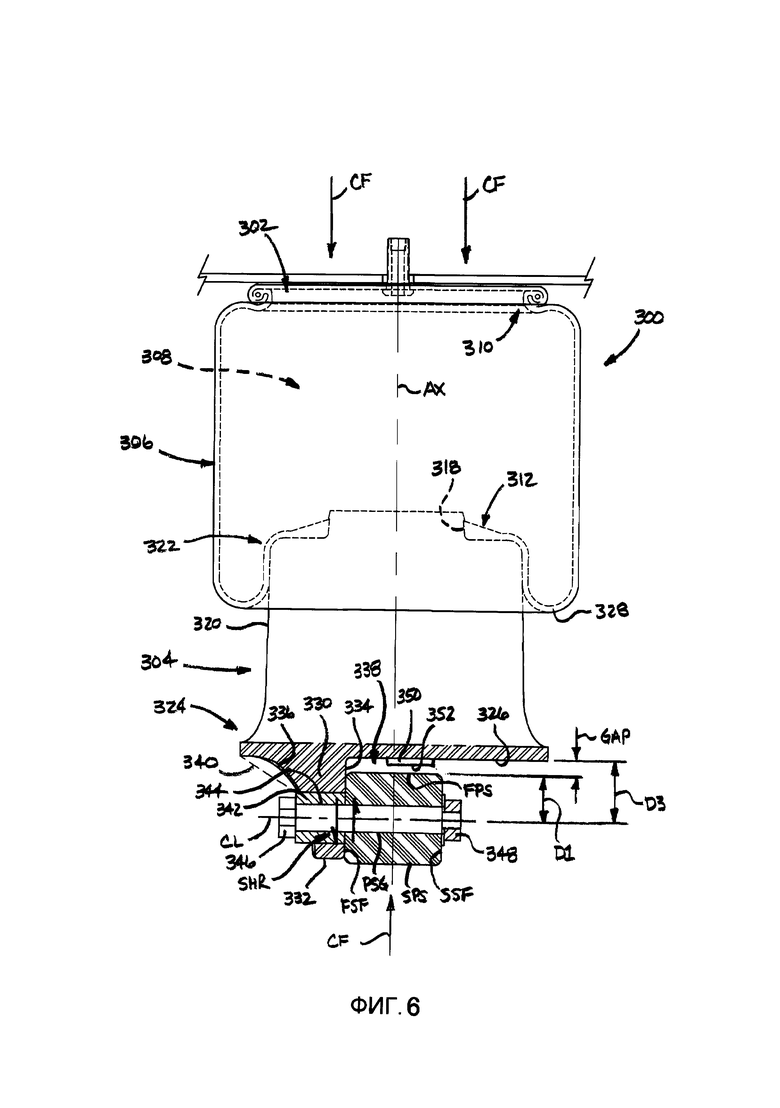

Фигура 6 - вид с торца узла газового амортизатора фигуры 5 с частичным сечением, сделанным по линии 6-6 фигуры 5.

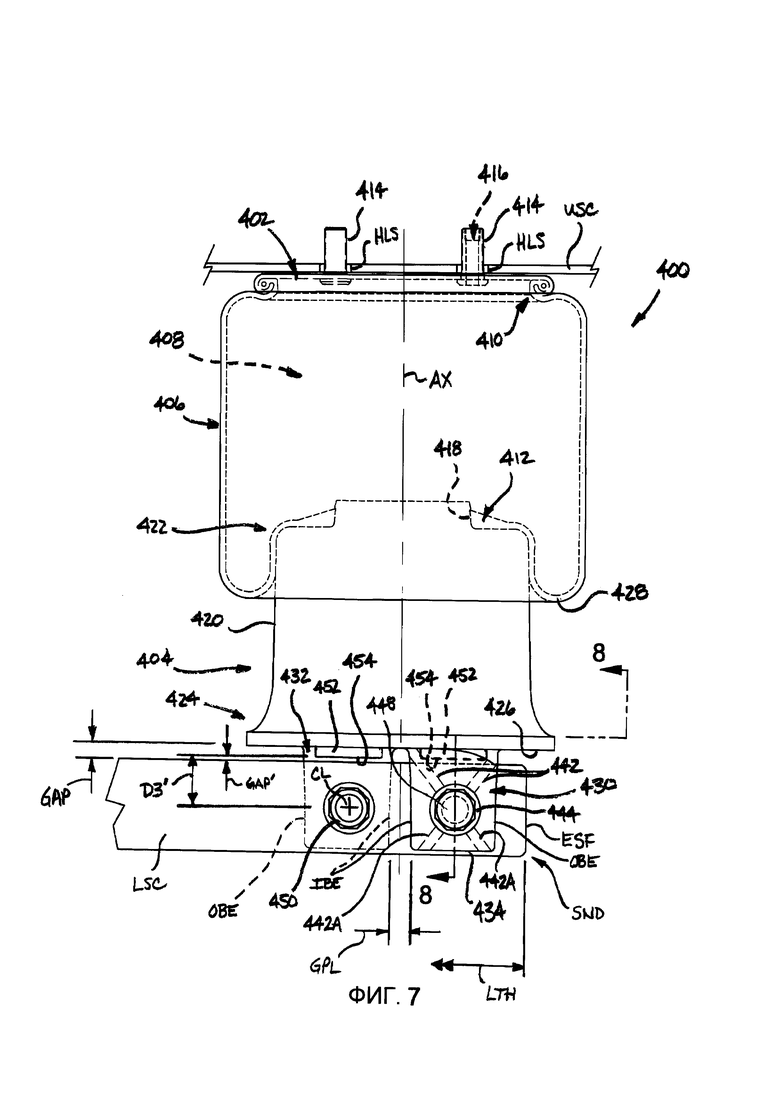

Фигура 7 - вид сбоку другого варианта узла газового амортизатора в соответствии с настоящим изобретением, показанного установленным на соответствующем конструктивном компоненте.

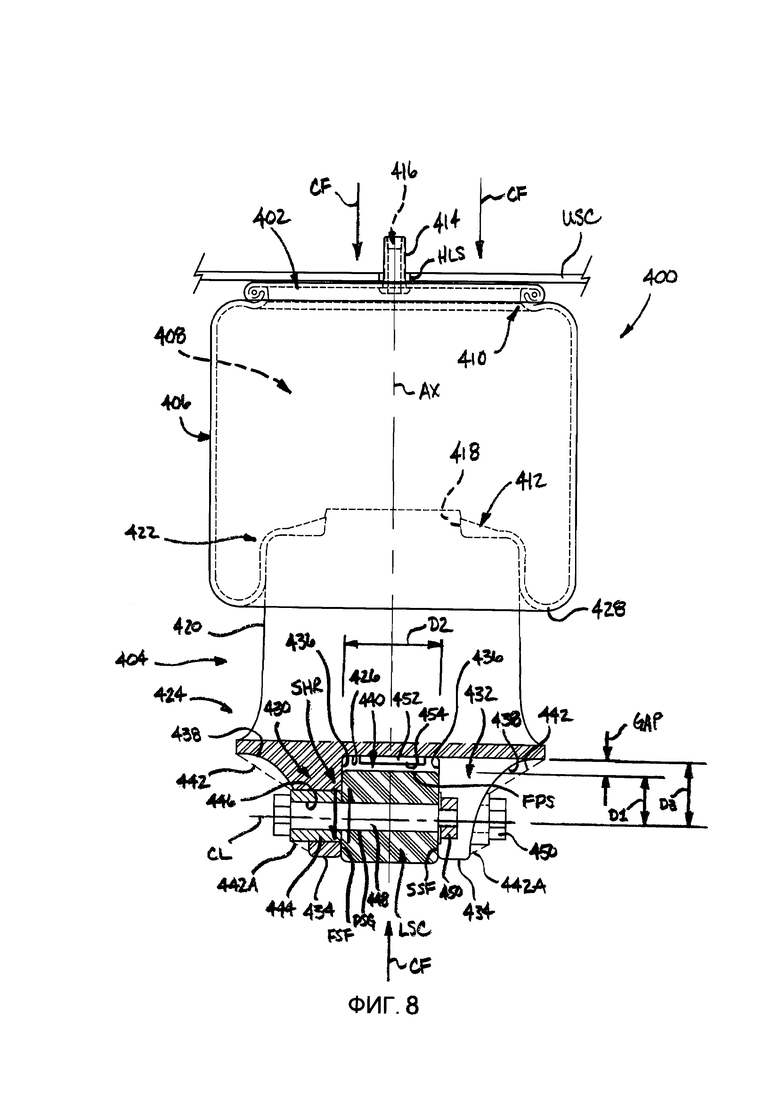

Фигура 8 - вид с торца узла газового амортизатора фигуры 7 с частичным сечением, сделанным по линии 8-8 фигуры 7.

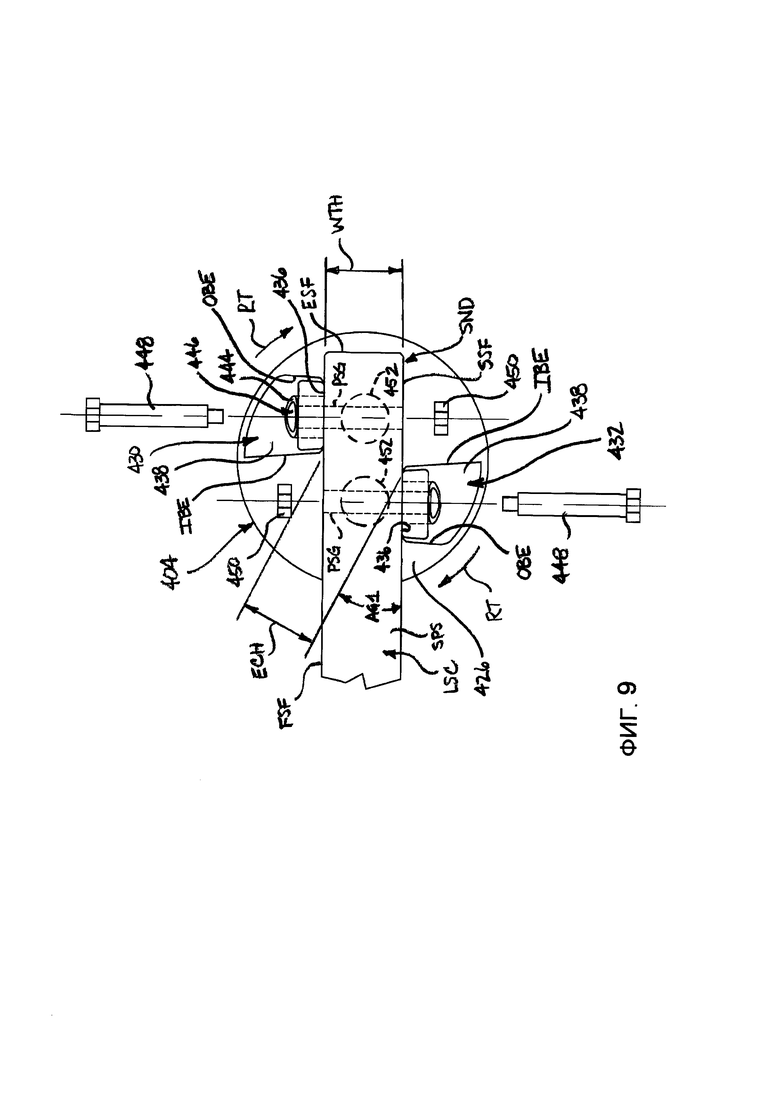

Фигура 9 - вид снизу одного из вариантов узла газового амортизатора, показанного на фигурах 7 и 8, который частично установлен на соответствующем конструктивном компоненте.

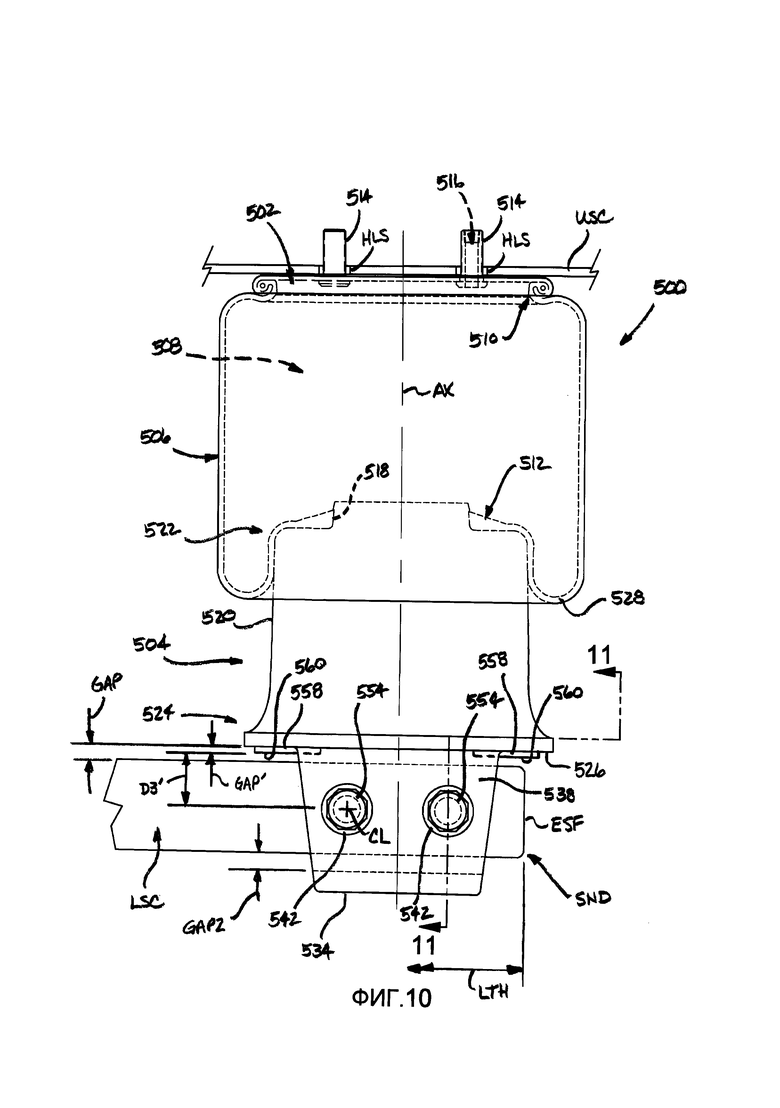

Фигура 10 - вид сбоку еще одного варианта узла газового амортизатора в соответствии с настоящим изобретением, показанного установленным на соответствующем конструктивном компоненте.

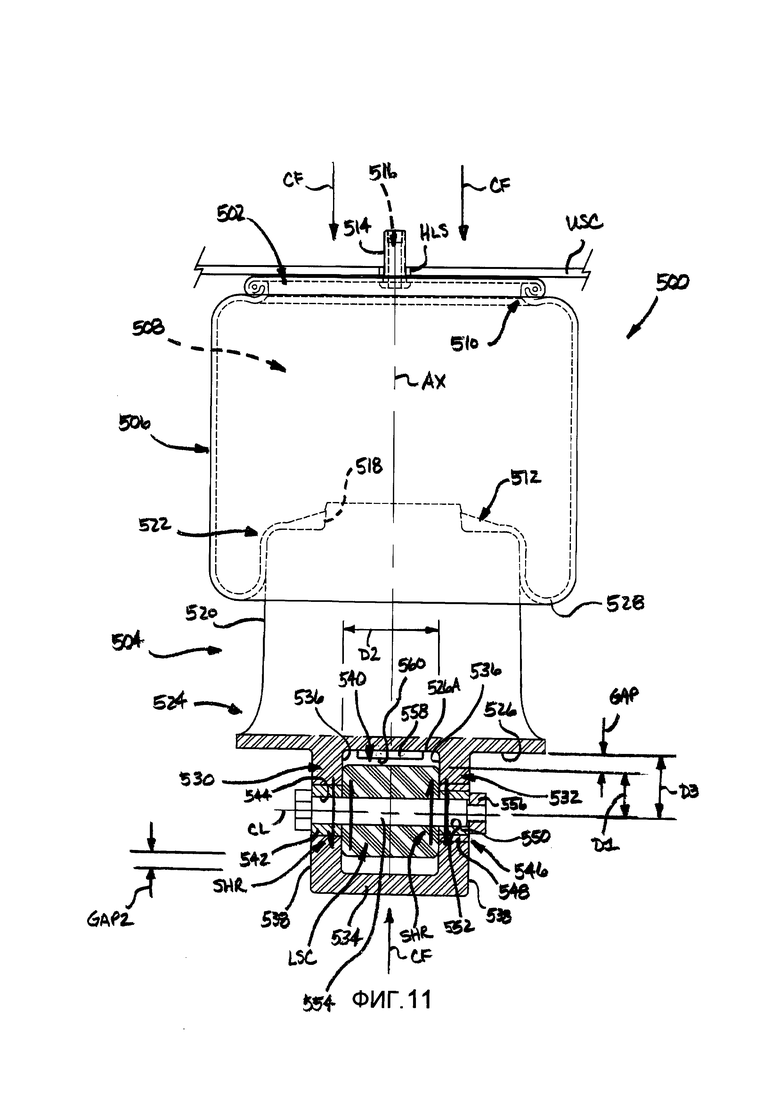

Фигура 11 - вид сзади узла газового амортизатора фигуры 10 с частичным сечением, сделанным по линии 11-11 фигуры 10.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

К описанию прилагаются чертежи, которые предназначены исключительно для иллюстрации вариантов осуществления настоящего изобретения и которые никоим образом не ограничивают его объем. На фигуре 1 приведена общая схема системы 100 подвески, расположенной между подрессоренной массой, такой как, например, кузов BDY транспортного средства, и неподрессоренной массой, такой как, например, колесо WHL, или соответствующий элемент, связанный с колесом, или ось соответствующего транспортного средства VHC. Следует иметь в виду, что любая такая система подвески может включать любое число систем, компонентов и/или устройств, и что они могут быть функционально подсоединены любым подходящим способом между подрессоренными и неподрессоренными массами соответствующего транспортного средства. Например, такая система подвески может содержать демпфирующие элементы (на фигуре 1 не показаны), которые могут быть функционально подсоединены любым подходящим способом между подрессоренными и неподрессоренными массами соответствующего транспортного средства.

Дополнительно, или в качестве альтернативных устройств, такая система подвески может содержать узлы газовых амортизаторов, которые устанавливаются между подрессоренными и неподрессоренными массами соответствующего транспортного средства. В варианте, представленном на фигуре 1, система 100 подвески содержит шесть узлов газовых амортизаторов, каждый из которых расположен возле соответствующего колеса WHL. Однако необходимо понимать, что может использоваться любое другое подходящее количество узлов газовых амортизаторов, и/или такие узлы газовых амортизаторов могут быть расположены по любой другой схеме. В варианте, схематически представленном на фигуре 1, в котором узлы 102 газовых амортизаторов функционально подсоединены между подрессоренной и неподрессоренной массами соответствующего транспортного средства, два узла 102 газовых амортизаторов функционально соединены с элементами 104, соединенными с передними колесами транспортного средства VHC, а остальные узлы газовых амортизаторов функционально соединены с элементами 106, соединенными с его задними колесами. В частности, элементы 106, соединенные с задними колесами, содержат продольные рычаги 108 подвески, которые функционально соединены с узлами 102 газовых амортизаторов, каждый из которых функционально соединен с продольным рычагом и с подрессоренной массой (например, с кузовом BDY) транспортного средства. Однако необходимо понимать, что могут использоваться и другие подходящие конфигурации.

Система 100 подвески может также дополнительно содержать систему 110 сжатого газа, функционально соединенную с узлами газовых амортизаторов для выборочной подачи в них сжатого газа (например, воздуха) и выборочного отведения от них сжатого газа. В варианте, представленном на фигуре 1, система 110 сжатого воздуха содержит источник сжатого воздуха, такой как, например, компрессор 112, для обеспечения сжатого воздуха или другого газа. Система сжатого воздуха может также содержать любое количество управляющих устройств любого подходящего типа, вида и/или конструкции, которые могут выборочно обеспечивать подачу и/или прекращение подачи сжатого воздуха. Например, может использоваться узел 114 клапанов, который подсоединен к компрессору 112 и может иметь любую конфигурацию. В рассматриваемом варианте узел 114 клапанов содержит блок 116 клапанов, в котором установлены клапаны 118. Узел 114 клапанов может также содержать дополнительно подходящее выпускное устройство, такое как, например, глушитель 120 шума, для выпуска сжатого газа из системы. Система 100 сжатого газа может также содержать дополнительно резервуар 122, сообщающийся с узлом 114 клапанов, который обеспечивает хранение сжатого газа.

Одно или несколько управляющих устройств, таких как, например, узел 114 клапанов, может сообщаться с узлами 102 газовых амортизаторов любым подходящим способом, например, через подходящие газопроводы 124. В этом случае сжатый газ может выборочно передаваться между газовыми амортизаторами и узлом 114 клапанов для изменения высоты транспортного средства на одном или нескольких его углах или для поддержания ее на постоянном уровне.

Система 100 подвески также содержит систему 126 управления, которая может обмениваться информацией с одной или несколькими другими системами и/или компонентами (не показаны) системы 100 подвески и/или транспортного средства VHC и может обеспечивать управление работой системы подвески. Система 126 управления содержит контроллер или электронный блок 128 управления ((ECU)), соединенный с компрессором 112 и/или с узлом 114 клапанов, например, по подходящим проводам 130, для выборочного управления этими устройствами, в результате чего обеспечивается подача сжатой текучей среды в один или несколько узлов газовых амортизаторов, таких как, например, узлы 102 газовых амортизаторов. Следует понимать, что контроллер 128 может быть любого подходящего типа, вида и/или конфигурации.

Система 126 управления может также дополнительно содержать одно или несколько устройств измерения высоты или расстояния (не показаны), а также любые другие необходимые системы и/или компоненты. Такие датчики высоты, если они используются, предпочтительно способны формировать выходной сигнал, связанный с высотой или расстоянием, например, между различными компонентами транспортного средства. Необходимо понимать, что любые такие дополнительные датчики высоты или другие устройства, обеспечивающие измерение расстояния, если они используются, могут быть любого подходящего типа, вида, конструкции и/или конфигурации, например, датчики с механической связью, ультразвуковые или электромагнитные датчики, то есть, датчики, использующие в своей работе ультразвуковые или электромагнитные волны, соответственно.

На фигуре 1 приведена схема системы подвески 100, которая может содержать узел газового амортизатора в соответствии с настоящим изобретением, и на фигурах 2-4 приведены виды одного из вариантов конструкции такого узла газового амортизатора. Узел 200 газового амортизатора, который может использоваться в качестве одного из узлов 102 газового амортизатора, показанных, например, на фигуре 1, содержит первый концевой элемент, такой как, например, верхняя пластина 202, и второй концевой элемент, такой как, например, поршень 204 газового амортизатора, который отстоит на некотором расстоянии от первого концевого элемента, так что между ними проходит по меньшей мере часть продольной оси АХ. Между верхней пластиной 202 и поршнем 204 расположена гибкая стенка, такая как, например, гибкая гильза 206, которая по меньшей мере частично формирует между ними камеру 208 амортизатора. Гибкая гильза 206 содержит верхний монтажный заплечик 210 и нижний монтажный заплечик 212, сформированные на ее противолежащих концах.

Как показано на фигурах 2, 3, верхний монтажный заплечик 210 гибкой гильзы 206 захватывается внешней периферийной кромкой (не указана) верхней пластины 202. Следует понимать, что периферийная кромка может охватывать верхний монтажный заплечик любым способом, обеспечивающим формирование между ними соединения, по существу герметичного для текучей среды. В других вариантах могут использоваться другие соединительные устройства без выхода за пределы объема настоящего изобретения. По площади верхней пластины 202 могут быть расположены крепежные устройства, такие как, например, крепежные винты 214. В варианте, представленном на фигуре 2, крепежные винты 214 отходят наружу от верхней пластины 202 и прикреплены к ней любым подходящим способом, таким как, например, соединение наплывом материала (обозначением не указан) или прессовое соединение. Такие крепежные устройства могут подходить для крепления верхней пластины 202 на соответствующем конструктивном компоненте, например, путем их введения в отверстия HLS в верхнем конструктивном компоненте USC транспортного средства и навинчивания на них одной или нескольких гаек с резьбой или других крепежных устройств (не показаны). Для сообщения с камерой 208 амортизатора может обеспечиваться проход для текучей среды, такой как, например, канал 216 для прохождения текучей среды. В рассматриваемом варианте канал 216 для текучей среды проходит по меньшей мере сквозь один из винтов 214 и обеспечивает сообщение с камерой 208 амортизатора. Однако следует понимать, что в других вариантах может использоваться любое другое подходящее устройство для прохождения текучей среды. Узел газового амортизатора в соответствии с настоящим изобретением содержит второй концевой элемент, который отстоит на некотором расстоянии от первого концевого элемента и функционально соединен с концом гибкой стенки. Вышеупомянутый поршень 204, показанный на фигурах 2-4, представляет собой второй концевой элемент узла 200 газового амортизатора, который в рассматриваемом варианте представляет собой конструкцию с движущимся (катящимся) выступом. Однако необходимо понимать, что в других вариантах могут использоваться и другие подходящие конфигурации и/или конструкции. Например, может использоваться гофрированная конструкция, в которой второй концевой элемент может иметь определенные характеристики и/или признаки обычной верхней крышки или пластины, такой как, например, верхняя пластина 202.

Если используется поршень газового амортизатора, то следует понимать, что монтажный заплечик гибкой стенки (например, монтажный заплечик 212) может быть закреплен на поршне газового амортизатора любым подходящим способом. Например, хотя это не показано на фигуре 2, нижний монтажный заплечик обычным способом может быть зажат между концевым уплотнением и поршнем, и концевое уплотнение может быть закреплено на узле поршня с использованием подходящего крепежного устройства или узла, такого как, например, крепежный винт с гайкой. В другом варианте поршень 204 может иметь монтажный выступ 218, который предназначен для захвата и удерживания нижнего монтажного заплечика 212, как показано, например, на фигурах 2-4.

Кроме того, следует понимать, что могут использоваться поршни газовых амортизаторов, имеющие самые разные размеры, формы и конфигурации, и что представленная на фигурах конфигурация поршня является всего лишь примером. Поршень 204, показанный на фигурах 2-4, имеет внешнюю боковую стенку 220, которая проходит в целом в продольном направлении от первого конца 222, который находится возле монтажного выступа 218, ко второму концу 224, который прилегает к опорной стенке 226, проходящей поперечно относительно продольной оси АХ. При использовании узла 200 газового амортизатора часть гибкой гильзы 206 формирует движущийся выступ 228, который прилегает к внешней боковой стенке 220 и перемещается вдоль нее, когда изменяется общая высота узла газового амортизатора, что может быть результатом действующих на него изменяющихся нагрузок, как это понятно специалистам в данной области техники. Следует понимать, что первая или внешняя боковая стенка поршня газового амортизатора может иметь самые разные размеры, профили и/или конфигурации. Понятно, что профиль первой боковой стенки 220, показанный на фигурах, является всего лишь примером.

Второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением опирается на соответствующий конструктивный компонент, такой как, например, нижний конструктивный компонент LSC, показанный на фигурах 2-4. Следует понимать, что соответствующий конструктивный компонент может иметь любые подходящие размеры, форму, конфигурацию и/или размеры. Кроме того, следует понимать, что нижний конструктивный компонент LSC может быть любым подходящим конструктивным компонентом, таким как, например, подвеска транспортного средства или другая опорная конструкция. В одном из вариантов в качестве нижнего конструктивного компонента LSC может использоваться один из продольных рычагов 108 подвески (фигура 1). В этом случае нижний конструктивный компонент LSC представляет собой удлиненную конструкцию, которая имеет некоторую длину, указанную на фигуре 2 ссылочным обозначением LTH, и проходит между первым концом (не показан), который функционально соединен с элементом 106, соединенным с задним колесом, и вторым концом SND, который находится дальше всего от элемента, соединенного с задним колесом. Нижний конструктивный компонент LSC может заканчиваться на втором конце SND торцевой поверхностью ESF.

Нижний конструктивный компонент может также содержать первую боковую поверхность FSF и вторую боковую поверхность SSF, которая находится напротив первой боковой поверхности и отстоит от нее на некотором расстоянии, так что между ними по меньшей мере частично формируется ширина компонента, указанная на фигуре 4 ссылочным обозначением WTH. Нижний конструктивный компонент может также содержать первую или верхнюю плоскую поверхность FSF и вторую или нижнюю плоскую поверхность SPS, которая находится напротив первой плоской поверхности и отстоит от нее на некотором расстоянии, так что между ними по меньшей мере частично формируется высота компонента, указанная на фигуре 4 ссылочным обозначением HGT.

Кроме того, нижний конструктивный компонент LSC может содержать один или несколько каналов PSG, проходящих сквозь него по его ширине между первой и второй боковыми поверхностями FSF и SSF. Каналы PSG проходят примерно поперечно относительно продольной оси АХ и могут иметь проходящую через них центральную ось CL1. Один или несколько каналов расположены на некотором расстоянии от первой FPS и второй SPS плоских поверхностей, как это указано на фигуре 4 ссылочным обозначением D1. Если используются несколько каналов PSG, то они могут иметь одинаковые или разные размеры. В варианте конструкции, представленном на фигуре 4, канал PSG имеет в целом цилиндрическую форму с диаметром, указанным ссылочным обозначением DIA.

Второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением приспособлен для его крепления на соответствующем конструктивном компоненте, так что опорная поверхность второго концевого элемента может опираться на соответствующую верхнюю или плоскую поверхность соответствующего конструктивного компонента, которая обращена в сторону опорной поверхности и может находиться на некотором расстоянии от нее. Таким образом, между опорной поверхностью второго концевого элемента и плоской поверхностью соответствующего конструктивного компонента может поддерживаться некоторый промежуток или зазор, так что опорная поверхность может по существу не касаться соответствующей плоской поверхности. Указанный промежуток или зазор может обеспечивать компенсацию изменений размеров, формы и/или состояния поверхности соответствующего конструктивного компонента, что может быть связано с допусками на чистоту поверхности и/или на ее размеры.

В некоторых случаях может происходить смещение второго концевого элемента и соответствующего конструктивного компонента, что может быть связано с отклонением одной или нескольких частей второго концевого элемента и/или соответствующего конструктивного компонента. В этом случае концевой элемент в соответствии с настоящим изобретением может дополнительно содержать один или несколько опорных выступов, которые отходят от второго концевого элемента в сторону соответствующего конструктивного компонента для обеспечения первичной точки контакта и опоры в случае такого отклонения.

Способ, с помощью которого второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением может быть прикреплен к соответствующему конструктивному компоненту, так что опорная поверхность второго концевого элемента может опираться на соответствующую плоскую поверхность соответствующего конструктивного компонента, находящуюся на некотором расстоянии от нее, предусматривает использование на втором концевом элементе одного или нескольких плоских крепежных кронштейнов. Один или несколько плоских крепежных кронштейнов могут выходить в продольном направлении за пределы опорной поверхности второго концевого элемента в сторону от первого концевого элемента. Для функционального соединения одного или нескольких плоских крепежных кронштейнов с соответствующим конструктивным компонентом может использоваться одно или несколько крепежных устройств или элементов, так чтобы сила (указана как сила сжатия стрелкой CF на фигуре 3), действующая на узел газового амортизатора в продольном направлении, приводила к созданию одним или несколькими плоскими крепежными кронштейнами срезывающих усилий (указаны стрелками SHR на фигуре 3) на соответствующем крепежном элементе.

В варианте конструкции, показанной на фигурах 2-4, второй концевой элемент содержит несколько плоских крепежных кронштейнов, которые отстоят на некотором расстоянии друг от друга и по меньшей мере частично формируют проход для введения по меньшей мере части соответствующего конструктивного компонента. Более конкретно, поршень 204 содержит первый плоский крепежный кронштейн 230 и второй плоский крепежный кронштейн 232, который отстоит на некотором расстоянии от первого плоского крепежного кронштейна. Первый и второй плоские крепежные кронштейны отходят в продольном направлении наружу от опорной стенки 226 в направлении дистальных (дальних) торцевых поверхностей 234. Первый и второй плоские крепежные кронштейны проходят по опорной стенке 226 поперечно относительно продольной оси АХ и имеют внутренние поверхности 236 и внешние поверхности 238, противолежащие внутренним поверхностям. В варианте, представленном на фигурах 2-4, внутренние поверхности 236 вместе с частью 226А опорной стенки по меньшей мере частично формируют углубление или проход 240, проходящий по опорной стенке 226 и имеющий такие размеры, чтобы в него по меньшей мере частично входил соответствующий конструктивный компонент (например, нижний конструктивный компонент LSC). Внутренние поверхности 236 могут отстоять друг от друга на некотором расстоянии, достаточном по меньшей мере для частичного введения нижнего конструктивного компонента LSC внутрь прохода 240 (это расстояние указано на фигуре 4 ссылочным обозначением D2). В одном из вариантов расстояние D2 может быть больше ширины WTH нижнего конструктивного компонента LSC, так чтобы нижний конструктивный компонент можно было ввести в проход 240 с некоторым зазором по меньшей мере между одной из боковых поверхностей FSF, SSF и внутренними поверхностями 236.

Плоские крепежные кронштейны 230 и 232 могут иметь любые размеры, формы, конфигурацию и/или расположение, подходящие для удерживания по меньшей мере части опорной стенки 226 на некотором расстоянии от противолежащей плоской поверхности (например, первой плоской поверхности FPS) соответствующего конструктивного компонента. В одном из вариантов внутренние поверхности 236 могут быть расположены вдоль опорной стенки 226 (или вдоль другой части поршня 204) под некоторым (ненулевым) углом друг к другу, например, под углом, который может находиться в диапазоне от примерно 0,5° до примерно 45°. В другом варианте, представленном на фигурах 3 и 4, внутренние поверхности 236 могут быть расположены вдоль опорной стенки 226 (или вдоль другой части поршня 240) примерно параллельно друг другу.

Кроме того, внешние поверхности 238 плоских крепежных кронштейнов 230 и 232 могут иметь любые подходящие сочетания признаков и/или элементов для удерживания по меньшей мере части опорной стенки 226 на некотором расстоянии от противолежащей плоской поверхности (например, первой плоской поверхности FPS) соответствующего конструктивного компонента. Кроме передачи усилий, действующих в продольном направлении, между соответствующим конструктивным компонентом и узлом газового амортизатора, плоские крепежные кронштейны 230 и 232 могут также подвергаться действию усилий, связанных с боковыми нагрузками между подрессоренными и неподрессоренными массами, которые могут передаваться через узел газового амортизатора. Соответственно, плоские крепежные кронштейны 230 и 232 могут также содержать один или несколько дополнительных признаков и/или элементов. Например, между плоскими крепежными кронштейнами и опорной стенкой поршня может проходить одно или несколько треугольных ребер жесткости (косынок). В рассматриваемом варианте несколько треугольных ребер 242 жесткости отходят от внешних поверхностей 238 и функционально соединяются с опорной стенкой 226.

Поршень 204 может быть сформирован из любого подходящего материала или сочетания материалов, таких как металл (например, алюминий) или полимерный материал (например, полиамид). Следует понимать, что в некоторых случаях общая конфигурация и устройство поршня 204 могут хорошо подходить для некоторых процессов изготовления пластмассовых изделий, таких как, например, литье под давлением. В таком случае плоские крепежные кронштейны 230 и 232 могут дополнительно содержать один или несколько соединительных элементов, которые жестко прикрепляются к крепежным кронштейнам. В одном из вариантов в плоские крепежные кронштейны могут быть по меньшей мере частично утоплены металлические втулки 244, вводимые, например, в процессе литья давлением. Втулки 244, если они используются, могут иметь сквозной канал или сквозное отверстие 246 (фигура 4), которое подходит для введения соответствующего крепежного устройства или элемента, такого как, например, палец, штифт или соединительный элемент с резьбой. Если втулки или другие соединительные элементы не используются, могут обеспечиваться сквозные каналы или отверстия (не показаны), выполненные в материале плоских крепежных кронштейнов.

Если втулки 244 используются, то предпочтительно две такие втулки (в комплекте) устанавливаются в плоских крепежных кронштейнах 230 и 232, так чтобы отверстия 246 были бы по меньшей мере частично выровнены друг с другом по центральной оси CL2 (фигура 4). Могут использоваться два или более комплектов втулок 244, как это показано, например, на фигуре 2, причем первый и второй комплекты втулок устанавливаются на некотором расстоянии друг от друга вдоль стенок плоских крепежных кронштейнов. Кроме того, втулки устанавливаются вдоль стенок плоских крепежных кронштейнов таким образом, чтобы центральная ось CL2 находилась на некотором расстоянии от части 226А опорной стенки, как это показано на фигуре 4 ссылочным обозначением D3. В одном из предпочтительных вариантов расстояние D3 больше расстояния D1, так что может формироваться и поддерживаться зазор GAP, когда второй концевой элемент (например, поршень 204) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC).

Соответствующее крепежное устройство или элемент, находящийся под напряжением срезающей силы для удерживания второго концевого элемента на определенном расстоянии от соответствующего конструктивного компонента и для крепления на нем второго концевого элемента, может быть любого типа, вида, конфигурации и/или конструкции, подходящих для противостояния срезающим нагрузкам, связанным с устройством, предлагаемым в настоящем изобретении, и обеспечивающих удерживание второго концевого элемента на соответствующем конструктивном элементе. Как уже указывалось, могут использоваться такие компоненты как пальцы или штифты с соответствующими характеристиками удерживания. Как показано на фигурах 2-4, может использоваться крепежный элемент 248 с резьбой, такой как, например, болт с заплечиком, проходящий сквозь отверстия 246 и проход PSG. Как показано, для крепления и удерживания крепежного элемента 248 внутри указанных отверстий и прохода используется соответствующая гайка 250 с резьбой, которая навинчивается на крепежный элемент. Кроме того, гайка 250 с резьбой может использоваться для натяжения крепежного элемента 248 путем сжатия нижнего конструктивного компонента LSC между втулками 244, так что внутренняя поверхность каждой втулки (не указана) прижимается к одной из боковых поверхностей нижнего конструктивного компонента. В некоторых случаях проход 240 может иметь ширину (например, ширину D2), которая превышает ширину нижнего конструктивного элемента (например, ширину WTH), чтобы компенсировать изменения размеров, формы и/или конфигурации нижнего конструктивного компонента. В таком случае при затягивании крепежного элемента 248, как это было указано, может обеспечиваться стягивание плоских крепежных кронштейнов внутрь, как это указано стрелками DFL на фигуре 4, в результате чего плоские крепежные кронштейны будут надежно захватывать нижний конструктивный компонент.

Как показано на фигурах 2-4, поршень 204 может дополнительно содержать один или несколько опорных выступов 252, которые отходят от опорной стенки 226, например, от части 226А опорной стенки, в направлении нижнего конструктивного компонента LSC, который отстоит на некотором расстоянии от опорной стенки 226. Опорный выступ 252 может проходить от опорной стенки и до торцевой поверхности 254, которая отстоит на заданном расстоянии от центральной оси CL2, указанном на фигуре 3 ссылочным обозначением D3'. В одном из предпочтительных вариантов расстояние D3' больше расстояния D1, так что формируется и поддерживается зазор GAP', когда второй концевой элемент (например, поршень 204) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC). Если опорные выступы используются, то следует понимать, что они могут быть любых размеров, формы, конфигурации и/или расположения, например, могут быть сформированы из одного или более ребер, колец или стоек, которые выступают из опорной стенки в такой конфигурации, которая обеспечивает формирование опорного выступа. Кроме того, как показано, опорные выступы 252 отстоят на некотором расстоянии друг от друга по длине соответствующего конструктивного компонента и расположены примерно симметрично относительно центральной оси АХ. Один или несколько опорных выступов предпочтительно формируются как одно целое с опорной стенкой поршня, например, с использованием прессования или литья.

Другой вариант узла 300 газового амортизатора, который может использоваться в качестве одного из узлов 102 газового амортизатора, показанных, например, на фигуре 1, представлен на фигурах 5 и 6 и содержит первый концевой элемент, такой как, например, верхняя пластина 302, и второй концевой элемент, такой как, например, поршень 304 газового амортизатора, который отстоит на некотором расстоянии от первого концевого элемента, так что между ними проходит по меньшей мере часть продольной оси АХ. Между верхней пластиной 302 и поршнем 304 расположена гибкая стенка, такая как, например, гибкая гильза 306, которая по меньшей мере частично формирует между ними камеру 308 амортизатора. Гибкая гильза 306 содержит верхний монтажный заплечик 310 и нижний монтажный заплечик 312, сформированные на ее противолежащих концах.

Как показано, верхний монтажный заплечик 310 гибкой гильзы 306 захватывается внешней периферийной кромкой (обозначением не указана) верхней пластины 302. Будет понятно, что периферийная кромка может захватывать верхний монтажный заплечик любым способом, обеспечивающим формирование между ними соединения, по существу герметичного для текучей среды. В других вариантах могут использоваться другие соединительные устройства без выхода за пределы объема настоящего изобретения. По площади верхней пластины 302 могут быть расположены крепежные устройства, такие как, например, крепежные винты 314. В варианте, представленном на фигурах 5 и 6, крепежные винты 314 отходят наружу от верхней пластины 302 и прикреплены к ней подходящим способом, таким как, например, соединение наплывом материала (обозначением не указан) или прессовое соединение. Такие крепежные устройства могут подходить для крепления верхней пластины 302 на соответствующем конструктивном элементе, например, путем их введения в отверстия HLS в верхнем конструктивном компоненте USC транспортного средства и навинчивания на них одной или нескольких гаек с резьбой или других крепежных устройств (не показаны). Для сообщения с камерой 308 амортизатора может обеспечиваться проход для текучей среды, такой как, например, канал 316 для прохождения текучей среды. В рассматриваемом варианте канал 316 для текучей среды проходит по меньшей мере сквозь один из винтов 314 и обеспечивает сообщение с камерой 308 амортизатора. Однако следует понимать, что в других вариантах может использоваться любое другое подходящее устройство для прохождения текучей среды. Узел газового амортизатора в соответствии с настоящим изобретением содержит второй концевой элемент, который отстоит на некотором расстоянии от первого концевого элемента и функционально соединен с концом гибкой стенки. Вышеупомянутый поршень 304, показанный на фигурах 5 и 6, представляет собой второй концевой элемент узла 300 газового амортизатора, который в рассматриваемом варианте представляет собой конструкцию с движущимся (катящимся) выступом. Однако необходимо понимать, что в других вариантах могут использоваться и другие подходящие конфигурации и/или конструкции. Например, может использоваться гофрированная конструкция, в которой второй концевой элемент может иметь определенные характеристики и/или признаки обычной верхней крышки или пластины, такой как, например, верхняя пластина 302.

Если используется поршень газового амортизатора, то следует понимать, что монтажный заплечик гибкой стенки (например, нижний монтажный заплечик 312) может быть закреплен на поршне газового амортизатора любым подходящим способом. Например, хотя это не показано на фигурах 5 или 6, нижний монтажный заплечик может быть обычным способом зажат между концевым уплотнением и поршнем, и концевое уплотнение может быть закреплено на узле поршня с использованием подходящего крепежного устройства или узла, такого как, например, крепежный винт с гайкой. В другом варианте поршень 304 может иметь монтажный выступ 318, который предназначен для захвата и удерживания нижнего монтажного заплечика 312, как показано, например, на фигурах 5 и 6.

Кроме того, следует понимать, что могут использоваться поршни газовых амортизаторов, имеющие самые разные размеры, формы и конфигурации, и что представленная на фигурах конфигурация поршня является всего лишь примером. Поршень 304, показанный на фигурах 5 и 6, имеет внешнюю боковую стенку 320, которая проходит в целом в продольном направлении от первого конца 322, который находится возле монтажного выступа 318, ко второму концу 324, который прилегает к опорной стенке 326, проходящей поперечно относительно продольной оси АХ. При использовании узла 300 газового амортизатора часть гибкой гильзы 306 формирует движущийся выступ 328, который прилегает к внешней боковой стенке 320 и перемещается вдоль нее, когда изменяется общая высота узла газового амортизатора, что может быть результатом действующих на него изменяющихся нагрузок, как это понятно специалистам в данной области техники. Следует понимать, что первая или внешняя боковая стенка поршня газового амортизатора может иметь самые разные размеры, профили и/или конфигурации. Понятно, что профиль первой боковой стенки 320, показанный на фигурах, является всего лишь примером.

Как уже указывалось, второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением опирается на соответствующий конструктивный компонент, такой как, например, нижний конструктивный компонент LSC, показанный на фигурах 5 и 6. Кроме того, как уже указывалось, следует понимать, что вариант нижнего конструктивного компонента LSC, показанного на фигурах 5 и 6, является всего лишь примером, и этот вариант нижнего конструктивного компонента уже был подробно описан. Поэтому нижний конструктивный компонент LSC здесь повторно не описывается. Однако следует иметь в виду, что на фигурах 5 и 6 используются такие же ссылочные обозначения, как и на фигурах 2-4.

Как уже было подробно описано, второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением приспособлен для крепления на соответствующем конструктивном компоненте, так что опорная поверхность второго концевого элемента может опираться на соответствующую верхнюю или плоскую поверхность соответствующего конструктивного компонента, обращенную в сторону опорной поверхности и находящуюся на некотором расстоянии от нее. Таким образом, между опорной поверхностью второго концевого элемента и плоской поверхностью соответствующего конструктивного компонента может поддерживаться некоторый промежуток или зазор, так что опорная поверхность может по существу не касаться соответствующей плоской поверхности. Указанный промежуток или зазор может обеспечивать компенсацию изменений размеров, формы и/или состояния поверхности соответствующего конструктивного компонента, что может быть связано с допусками на чистоту поверхности и/или на ее размеры.

Способ, с помощью которого второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением может быть прикреплен к соответствующему конструктивному компоненту, так что опорная поверхность второго концевого элемента может опираться на соответствующую плоскую поверхность соответствующего конструктивного компонента, находящуюся на некотором расстоянии от нее, предусматривает использование на втором концевом элементе одного или нескольких плоских крепежных кронштейнов. Один или несколько плоских крепежных кронштейнов могут выходить в продольном направлении за пределы опорной поверхности второго концевого элемента в направлении от первого концевого элемента. Для функционального соединения одного или нескольких плоских крепежных кронштейнов с соответствующим конструктивным компонентом может использоваться одно или несколько крепежных устройств или элементов, так чтобы сила (указана как сила сжатия стрелкой CF на фигуре 6), действующая на узел газового амортизатора примерно в продольном направлении, приводила к созданию одним или несколькими плоскими крепежными кронштейнами срезывающих усилий (указаны стрелками SHR на фигуре 6) на соответствующем крепежном элементе.

Второй концевой элемент, показанный на фигурах 5 и 6 отличается по конфигурации от второго концевого элемента, показанного на фигурах 2-4 тем, что второй концевой элемент на фигурах 5 и 6 имеет один плоский крепежный кронштейн, который по меньшей мере частично формирует проход для введения по меньшей мере части соответствующего конструктивного компонента. Более конкретно, поршень 304 содержит первый плоский крепежный кронштейн 330, который выступает наружу в продольном направлении от опорной стенки 326 и заканчивается дистальной торцевой поверхностью 332. Первый плоский крепежный кронштейн проходит по опорной стенке 326 поперечно относительно продольной оси АХ и имеет внутреннюю поверхность 334 и внешнюю поверхность 336, противолежащую внутренней поверхности. В варианте, представленном на фигурах 5 и 6, внутренняя поверхность 334 вместе с опорной стенкой 326 по меньшей мере частично формируют углубление или проход 338, проходящий по опорной стенке 326 и имеющий такие размеры, чтобы в него по меньшей мере частично входил соответствующий конструктивный компонент (например, нижний конструктивный компонент LSC). В некоторых случаях внутренняя поверхность 334 может быть расположена относительно опорной стенки 326 таким образом, чтобы соответствующий конструктивный компонент находился примерно по центру узла 300 газового амортизатора, когда внутренняя поверхность прилегает к одной из боковых поверхностей FSF и SSF, как показано на фигуре 6. Однако в других вариантах внутренняя поверхность может быть расположена относительно опорной стенки таким образом, что будет обеспечиваться схема крепления со смещением.

Плоский крепежный кронштейн 330 может иметь любые размеры, формы, конфигурацию и/или расположение, подходящие для удерживания по меньшей мере части опорной стенки 326 на некотором расстоянии от противолежащей плоской поверхности (например, первой плоской поверхности FPS) соответствующего конструктивного компонента. В одном из вариантов внутренняя поверхность 334 может отходить от опорной стенки 326 (или от другой части поршня 204) примерно параллельно продольной оси АХ. Кроме того, внешняя поверхность 336 крепежного кронштейна 330 может иметь любые подходящие сочетания признаков и/или элементов для удерживания по меньшей мере части опорной стенки 326 на некотором расстоянии от противолежащей плоской поверхности (например, первой плоской поверхности FPS) соответствующего конструктивного компонента. Кроме передачи усилий, действующих в продольном направлении, между соответствующим конструктивным компонентом и узлом газового амортизатора, плоский крепежный кронштейн 330 может также подвергаться действию усилий, связанных с боковыми нагрузками между подрессоренными и неподрессоренными массами, которые могут передаваться через узел газового амортизатора. Соответственно, плоский крепежный кронштейн 330 может также содержать один или несколько дополнительных признаков и/или элементов. Например, между крепежным кронштейном и опорной стенкой поршня может проходить одно или несколько треугольных ребер жесткости (косынок). В рассматриваемом варианте несколько треугольных ребер 340 жесткости отходят от внешней поверхности 336 и функционально соединяются с опорной стенкой 326.

Поршень 304 может быть сформирован из любого подходящего материала или сочетания материалов, таких как металл (например, алюминий) или полимерный материал (например, полиамид). Следует понимать, что в некоторых случаях общая конфигурация и устройство поршня 304 может хорошо подходить для некоторых процессов изготовления пластмассовых изделий, таких как, например, литье под давлением. В таком случае плоский крепежный кронштейн 330 может дополнительно содержать один или несколько соединительных элементов, которые жестко прикрепляются к крепежному кронштейну. В одном из вариантов в плоский крепежный кронштейн могут быть по меньшей мере частично утоплены металлические втулки 342, вводимые, например, в процессе литья давлением. Втулки 342, если они используются, могут иметь сквозной канал или сквозное отверстие 344 (фигура 6), которое подходит для введения соответствующего крепежного устройства или элемента, такого как, например, палец, штифт или соединительный элемент с резьбой. Если втулки или другие соединительные элементы не используются, могут обеспечиваться сквозные каналы или отверстия (не показаны), выполненные в материале крепежного кронштейна.

Если втулки 342 используются, они могут быть расположены на некотором расстоянии друг от друга на плоском крепежном кронштейне, как это показано, например, на фигуре 5. Кроме того, втулки 342 предпочтительно размещаются на плоском крепежном кронштейне таким образом, чтобы центральная ось CL находилась на некотором расстоянии от опорной стенки 326, как это показано на фигуре 6 ссылочным обозначением D3. В одном из предпочтительных вариантов расстояние D3 больше расстояния D1, так что может формироваться и поддерживаться зазор GAP, когда второй концевой элемент (например, поршень 304) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC). Соответствующие крепежные устройства или элементы, находящиеся под напряжением срезающей силы для удерживания второго концевого элемента на определенном расстоянии от соответствующего конструктивного компонента и для крепления на нем второго концевого элемента, могут быть любого типа, вида, конфигурации и/или конструкции, подходящих для противостояния срезающим нагрузкам, связанным с устройством, предлагаемым в настоящем изобретении, и обеспечивающих удерживание второго концевого элемента на соответствующем конструктивном компоненте. Как уже указывалось, могут использоваться такие элементы как пальцы или штифты с соответствующими характеристиками удерживания. Как показано на фигурах 5 и 6, может использоваться крепежный элемент 346 с резьбой, такой как, например, болт с заплечиком, проходящий сквозь отверстия 344 и проход PSG нижнего конструктивного компонента LSC. Как показано, для крепления и удерживания крепежного элемента 346 внутри указанных отверстий и прохода используется соответствующая гайка 348 с резьбой, которая навинчивается на крепежный элемент.

Кроме того, гайка 348 с резьбой может использоваться для натяжения крепежного элемента 346 путем сжатия нижнего конструктивного компонента LSC между втулками 342 и гайками с резьбой, так что внутренняя поверхность каждой втулки (не указана обозначением) прижимается к одной из боковых поверхностей нижнего конструктивного компонента. Затягивание крепежного элемента 346, как это было указано, может обеспечивать стягивание плоского крепежного кронштейна и/или нижнего конструктивного компонента и, таким образом, будет обеспечиваться надежное соединение второго концевого элемента и соответствующего конструктивного компонента друг с другом.

Как показано на фигурах 5 и 6, поршень 304 может дополнительно содержать один или несколько опорных выступов 350, отходящих от опорной стенки 326 в направлении нижнего конструктивного компонента LSC, который отстоит от опорной стенки 326 на некотором расстоянии. Опорный выступ 350 может проходить от опорной стенки и до торцевой поверхности 352, отстоящей на заданном расстоянии от центральной оси CL, которое указано на фигуре 5 ссылочным обозначением D3'. В одном из предпочтительных вариантов расстояние D3' больше расстояния D1, так что формируется и поддерживается зазор GAP', когда второй концевой элемент (например, поршень 304) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC). Если опорные выступы используются, то следует понимать, что они могут быть любых размеров, формы, конфигурации и/или расположения, например, могут быть сформированы из одного или более ребер, колец или стоек, которые выступают из опорной стенки в такой конфигурации, которая обеспечивает формирование опорного выступа. Кроме того, как показано, опорные выступы 350 отстоят на некотором расстоянии друг от друга по длине соответствующего конструктивного компонента и расположены со смещением относительно центральной оси АХ. Кроме того, один или несколько опорных выступов предпочтительно формируются как одно целое с опорной стенкой поршня, например, с использованием прессования или литья.

Другой вариант узла 400 газового амортизатора, который может использоваться в качестве одного из узлов 102 газового амортизатора, показанных, например, на фигуре 1, представлен на фигурах 7-9 и содержит первый концевой элемент, такой как, например, верхняя пластина 402, и второй концевой элемент, такой как, например, поршень 404 газового амортизатора, который отстоит на некотором расстоянии от первого концевого элемента, так что между ними проходит по меньшей мере часть продольной оси АХ. Между верхней пластиной 402 и поршнем 404 расположена гибкая стенка, такая как, например, гибкая гильза 406, которая по меньшей мере частично формирует между ними камеру 408 амортизатора. Гибкая гильза 406 содержит верхний монтажный заплечик 410 и нижний монтажный заплечик 412, сформированные на ее противолежащих концах.

Как показано, верхний монтажный заплечик 410 гибкой гильзы 406 захватывается внешней периферийной кромкой (обозначением не указана) верхней пластины 402. Следует понимать, что периферийная кромка может захватывать верхний монтажный заплечик любым способом, обеспечивающим формирование между ними соединения, по существу герметичного для текучей среды. В других вариантах могут использоваться другие соединительные устройства без выхода за пределы объема настоящего изобретения. По площади верхней пластины 402 могут быть расположены крепежные устройства, такие как, например, крепежные винты 414. В варианте, представленном на фигурах 7 и 8, крепежные винты 414 отходят наружу от верхней пластины 402 и прикреплены к ней подходящим способом, таким как, например, соединение наплывом материала (обозначением не указан) или прессовое соединение. Такие крепежные устройства могут подходить для крепления верхней пластины 402 на соответствующем конструктивном элементе, например, путем их введения в отверстия HLS в верхнем конструктивном элементе USC транспортного средства и навинчивания на них одной или нескольких гаек с резьбой или других крепежных устройств (не показаны). Для сообщения с камерой 408 амортизатора может обеспечиваться проход для текучей среды, такой как, например, канал 416 для прохождения текучей среды. В рассматриваемом варианте канал 416 для текучей среды проходит по меньшей мере сквозь один из винтов 414 и обеспечивает сообщение с камерой 408 амортизатора. Однако следует понимать, что в других вариантах может использоваться любое другое подходящее устройство для прохождения текучей среды.

Узел газового амортизатора в соответствии с настоящим изобретением содержит второй концевой элемент, который отстоит на некотором расстоянии от первого концевого элемента и функционально соединен с концом гибкой стенки. Вышеупомянутый поршень 404, показанный на фигурах 7-9, представляет собой второй концевой элемент узла 400 газового амортизатора, который в рассматриваемом варианте представляет собой конструкцию с движущимся выступом. Однако необходимо понимать, что в других вариантах могут использоваться и другие подходящие конфигурации и/или конструкции. Например, может использоваться гофрированная конструкция, в которой второй концевой элемент может иметь определенные характеристики и/или признаки обычной верхней крышки или пластины, такой как, например, верхняя пластина 402.

Если используется поршень газового амортизатора, то следует понимать, что монтажный заплечик гибкой стенки (например, нижний монтажный заплечик 412) может быть закреплен на поршне газового амортизатора любым подходящим способом. Например, хотя это не показано на фигурах 7-9, нижний монтажный заплечик может быть зажат обычным способом между концевым уплотнением и поршнем, и концевое уплотнение может быть закреплено на узле поршня с использованием подходящего крепежного устройства или узла, такого как, например, крепежный винт с гайкой. В другом варианте поршень 404 может иметь монтажный выступ 418, который предназначен для захвата и удерживания нижнего монтажного заплечика 412, как показано, например, на фигурах 7 и 8.

Кроме того, следует понимать, что могут использоваться поршни газовых амортизаторов, имеющие самые разные размеры, формы и конфигурации, и что представленная на фигурах конфигурация поршня является всего лишь примером. Поршень 404, показанный на фигурах 7 и 8, имеет внешнюю боковую стенку 420, которая проходит в целом в продольном направлении от первого конца 422, который находится возле монтажного выступа 418, ко второму концу 424, который прилегает к опорной стенке 426, проходящей поперечно относительно продольной оси АХ. При использовании узла 400 газового амортизатора часть гибкой гильзы 406 формирует движущийся выступ 428, который прилегает к внешней боковой стенке 420 и перемещается вдоль нее, когда изменяется общая высота узла газового амортизатора, что может быть результатом действующих на него изменяющихся нагрузок, как это понятно специалистам в данной области техники. Следует понимать, что первая или внешняя боковая стенка поршня газового амортизатора может иметь самые разные размеры, профили и/или конфигурации. Понятно, что профиль первой боковой стенки 420, показанный на фигурах, является всего лишь примером.

Как уже указывалось, второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением опирается на соответствующий конструктивный компонент, такой как, например, нижний конструктивный компонент LSC, показанный на фигурах 7-9. Кроме того, как уже указывалось, следует понимать, что вариант нижнего конструктивного компонента LSC, показанного на фигурах 7-9, является всего лишь примером, и этот вариант нижнего конструктивного компонента уже был подробно описан. Поэтому нижний конструктивный компонент LSC здесь повторно не описывается. Однако следует иметь в виду, что на фигурах 7-9 используются такие же ссылочные обозначения, как и на фигурах 2-4.

Как уже было подробно описано, второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением приспособлен для крепления на соответствующем конструктивном компоненте, так что опорная поверхность второго концевого элемента может опираться на соответствующую плоскую поверхность соответствующего конструктивного компонента, обращенную в сторону опорной поверхности и находящуюся на некотором расстоянии от нее. Таким образом, между опорной поверхностью второго концевого элемента и плоской поверхностью соответствующего конструктивного компонента может поддерживаться некоторый промежуток или зазор, так что опорная поверхность может по существу не касаться соответствующей плоской поверхности. Указанный промежуток или зазор может обеспечивать компенсацию изменений размеров, формы и/или состояния поверхности соответствующего конструктивного компонента, что может быть связано с допусками на чистоту поверхности и/или на ее размеры.

Способ, с помощью которого второй концевой элемент узла газового амортизатора в соответствии с настоящим изобретением может быть прикреплен к соответствующему конструктивному компоненту, так что опорная поверхность второго концевого элемента может опираться на соответствующую плоскую поверхность соответствующего конструктивного компонента, находящуюся на некотором расстоянии от нее, предусматривает использование на втором концевом элементе одного или нескольких плоских крепежных кронштейнов. Один или несколько плоских крепежных кронштейнов могут выходить в продольном направлении за пределы опорной поверхности второго концевого элемента в направлении от первого концевого элемента. Для функционального соединения одного или нескольких плоских крепежных кронштейнов с соответствующим конструктивным компонентом может использоваться одно или несколько крепежных устройств или элементов, так чтобы сила (указана как сила сжатия стрелкой CF на фигуре 8), действующая на узел газового амортизатора примерно в продольном направлении, приводила к созданию одним или несколькими крепежными кронштейнами срезывающих усилий (указаны стрелками SHR на фигуре 8) на соответствующем крепежном элементе.

В варианте конструкции, показанной на фигурах 7-9, второй концевой элемент содержит несколько плоских крепежных кронштейнов, которые отстоят на некотором расстоянии друг от друга и по меньшей мере частично формируют канал для введения по меньшей мере части соответствующего конструктивного компонента. Более конкретно, поршень 404 содержит первый плоский крепежный кронштейн 430 и второй плоский крепежный кронштейн 432, который отстоит на некотором расстоянии от первого крепежного кронштейна. Первый и второй плоские крепежные кронштейны отходят в продольном направлении наружу от опорной стенки 426 в направлении дистальных торцевых поверхностей 434. Первый и второй плоские крепежные кронштейны отстоят друг от друга на некотором расстоянии также и по длине (поперечно относительно оси АХ) на опорной стенке 426, так что между ними имеется промежуток GPL (фигура 7).

Первый 430 и второй 432 плоские крепежные кронштейны имеют внутренние поверхности 436 и внешние поверхности 438, противолежащие внутренним поверхностям. В варианте, представленном на фигурах 7-9, внутренние поверхности 436 вместе с опорной стенкой 426 по меньшей мере частично формируют углубление или проход 440, проходящий по опорной стенке 426 и имеющий такие размеры, чтобы в него по меньшей мере частично входил соответствующий конструктивный компонент (например, нижний конструктивный компонент LSC). Внутренние поверхности 436 могут отстоять друг от друга на некотором расстоянии, достаточном по меньшей мере для частичного введения нижнего конструктивного компонента LSC внутрь прохода 440 (это расстояние указано на фигуре 8 ссылочным обозначением D2). В одном из вариантов расстояние D2 может быть больше ширины WTH нижнего конструктивного компонента LSC, так чтобы нижний конструктивный компонент можно было ввести в проход 440 с некоторым зазором по меньшей мере между одной из боковых поверхностей FSF, SSF и внутренними поверхностями 236.

Как показано на фигурах 7-9, первый 430 и второй 432 плоские крепежные кронштейны расположены на противоположных сторонах нижнего конструктивного компонента LSC. Кроме того, первый 430 и второй 432 плоские крепежные кронштейны имеют внутреннюю кромку IBE и внешнюю кромку ОВЕ, и смещены друг относительно друга по длине нижнего конструктивного компонента, так что между внутренними комками IBE формируется промежуток GPL. Таким образом, между первым 430 и вторым 432 плоскими крепежными кронштейнами формируется расширенный канал или проем, который проходит под некоторым углом относительно внутренних поверхностей 436, как указано, например, ссылочным обозначением АG1 на фигуре 9. Следует понимать, что расширенный канал или проем, формируемый между первым 430 и вторым 432 плоскими крепежными кронштейнами, может иметь ширину, указанную на фигуре 9 ссылочным обозначением ЕСН, которая больше ширины канала 440 (указана обозначением D2) и больше ширины нижнего конструктивного компонента LSC (указана ссылочным обозначением WTH на фигуре 9).

Нижний конструктивный компонент может быть введен внутрь расширенного канала или проема поршня 404. Узел 400 газового амортизатора или его поршень 404 может поворачиваться вокруг оси АХ, как это показано на фигуре 9 стрелками RT. Таким образом, внутренние поверхности 436 плоских крепежных кронштейнов 430 и 432 могут быть примерно выровнены с первой FSF и второй SSF боковыми поверхностями нижнего конструктивного компонента LSC. Следует понимать, что могут использоваться нижние конструктивные компоненты с увеличенным диапазоном допусков и/или увеличенным диапазоном допусков на прямолинейность, и что монтажная конфигурация поршня 404 может обеспечивать использование с такими компонентами.

Плоские крепежные кронштейны 430 и 432 могут иметь любые размеры, формы, конфигурацию и/или расположение, подходящие для удерживания по меньшей мере части опорной стенки 226 на некотором расстоянии от противолежащей плоской поверхности (например, от первой плоской поверхности FPS) соответствующего конструктивного компонента. В одном из вариантов внутренние поверхности 436 могут проходить по опорной стенке 426 (или другой части поршня 404) под некоторым (ненулевым) углом друг к другу, например, под углом, который может находиться в диапазоне от примерно 0,5° до примерно 45°. В другом варианте, представленном на фигурах 7 и 8, внутренние поверхности 436 могут проходить по опорной стенке 426 (или по другой части поршня 404) примерно параллельно друг другу.

Кроме того, внешние поверхности 438 плоских крепежных кронштейнов 430 и 432 могут иметь любые подходящие сочетания признаков и/или элементов для удерживания по меньшей мере части опорной стенки 226 на некотором расстоянии от противолежащей плоской поверхности (например, первой плоской поверхности FPS) соответствующего конструктивного компонента. Кроме передачи усилий, действующих в продольном направлении, между соответствующим конструктивным компонентом и узлом газового амортизатора, плоские крепежные кронштейны 430 и 432 могут также подвергаться действию усилий, связанных с боковыми нагрузками между подрессоренными и неподрессоренными массами, которые могут передаваться через узел газового амортизатора. Соответственно, плоские крепежные кронштейны 430 и 432 могут также содержать один или несколько дополнительных признаков и/или элементов. Например, между крепежным кронштейном и опорной стенкой поршня может проходить одно или несколько треугольных ребер жесткости (косынок). В рассматриваемом варианте от внешних поверхностей 438 отходят несколько треугольных ребер 442 жесткости, которые функционально соединяются с опорной стенкой 426.

Поршень 404 может быть сформирован из любого подходящего материала или сочетания материалов, таких как металл (например, алюминий) или полимерный материал (например, полиамид). Следует понимать, что в некоторых случаях общая конфигурация и устройство поршня 404 может хорошо подходить для некоторых процессов изготовления пластмассовых изделий, таких как, например, литье под давлением. В таком случае плоские крепежные кронштейны 430 и 432 могут дополнительно содержать один или несколько соединительных элементов, которые жестко прикрепляются к крепежным кронштейнам. В одном из вариантов в плоские крепежные кронштейны могут быть по меньшей мере частично утоплены металлические втулки 444, вводимые, например, в процессе литья давлением. Дополнительно могут использоваться треугольные ребра жесткости 442А, проходящие между втулками 444 и плоскими крепежными кронштейнами возле дистальных торцевых поверхностей 434.

Втулки 444, если они используются, могут иметь сквозной проход или сквозное отверстие 446 (фигуры 8 и 9), которое подходит для введения соответствующего крепежного устройства или элемента, такого как, например, палец, штифт или соединительный элемент с резьбой. Если втулки или другие соединительные элементы не используются, могут обеспечиваться сквозные проходы или отверстия (не показаны), выполненные в материале плоских крепежных кронштейнов. Если втулки 444 используются, они могут быть расположены на некотором расстоянии друг от друга на крепежном кронштейне, причем втулки крепятся на разных крепежных кронштейнах 430 и 432, как это показано, например, на фигурах 7-9. Кроме того, втулки 444 предпочтительно размещаются на плоском крепежном кронштейне таким образом, чтобы центральная ось CL находилась на некотором расстоянии от опорной стенки 426, как это показано на фигуре 8 ссылочным обозначением D3. В одном из предпочтительных вариантов расстояние D3 больше расстояния D1, так что может формироваться и поддерживаться зазор GAP, когда второй концевой элемент (например, поршень 404) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC).

Соответствующее крепежное устройство или элемент, находящийся под напряжением срезающей силы для удерживания второго концевого элемента на определенном расстоянии от соответствующего конструктивного компонента и для крепления на нем второго концевого элемента, может быть любого подходящего типа, вида, конфигурации и/или конструкции, подходящих для противостояния срезающим нагрузкам, связанным с устройством, предлагаемым в настоящем изобретении, и обеспечивающих удерживание второго концевого элемента на соответствующем конструктивном компоненте. Как уже указывалось, могут использоваться такие элементы как пальцы или штифты с соответствующими характеристиками удерживания. Как показано на фигурах 7-9, может использоваться крепежный элемент 448 с резьбой, такой как, например, болт с заплечиком, проходящий сквозь отверстия 446 и проход PSG. Как показано, для крепления и удерживания крепежного элемента 448 внутри указанных отверстий и прохода используется соответствующая гайка 450 с резьбой, которая навинчивается на крепежный элемент. Кроме того, гайка 450 с нарезкой может использоваться для натяжения крепежного элемента 448 путем сжатия нижнего конструктивного компонента LSC между втулками 444, так что внутренняя поверхность каждой втулки (не указана обозначением) прижимается к одной из боковых поверхностей нижнего конструктивного элемента. В некоторых случаях затягивание крепежного элемента 448, как это было указано, может обеспечивать поворот поршня в нужное положение относительно нижнего конструктивного компонента и/или стягивать плоские крепежные кронштейны внутрь, в результате чего плоские крепежные кронштейны будут надежно захватывать нижний конструктивный компонент.

Как показано на фигурах 7-9, поршень 404 может дополнительно содержать один или несколько опорных выступов 452, отходящих от опорной стенки 426 в направлении нижнего конструктивного компонента LSC, который отстоит от опорной стенки 426 на некотором расстоянии. Опорный выступ 452 может проходить от опорной стенки и до торцевой поверхности 454, отстоящей на заданном расстоянии от центральной оси CL, которое указано на фигуре 7 ссылочным обозначением D3'. В одном из предпочтительных вариантов расстояние D3' больше расстояния D1, так что формируется и поддерживается зазор GAP', когда второй концевой элемент (например, поршень 404) собран вместе с соответствующим конструктивным компонентом (например, нижним конструктивным компонентом LSC). Если опорные выступы используются, то следует понимать, что они могут быть любых размеров, формы, конфигурации и/или расположения, например, могут быть сформированы из одного или более ребер, колец или стоек, которые выступают из опорной стенки в такой конфигурации, которая обеспечивает формирование опорного выступа. Кроме того, как показано, опорные выступы 452 отстоят на некотором расстоянии друг от друга по длине соответствующего конструктивного компонента и расположены со смещением относительно центральной оси АХ. Один или несколько опорных выступов предпочтительно формируются как одно целое с опорной стенкой поршня, например, с использованием прессования или литья.

Еще один вариант узла 500 газового амортизатора, который может использоваться в качестве одного из узлов 102 газового амортизатора, показанных, например, на фигуре 1, представлен на фигурах 10, 11 и содержит первый концевой элемент, такой как, например, верхняя пластина 502, и второй концевой элемент, такой как, например, поршень 504 газового амортизатора, который отстоит на некотором расстоянии от первого концевого элемента, так что между ними проходит по меньшей мере часть продольной оси АХ. Между верхней пластиной 502 и поршнем 504 расположена гибкая стенка, такая как, например, гибкая гильза 506, которая по меньшей мере частично формирует между ними камеру 508 амортизатора. Гибкая гильза 506 содержит верхний монтажный заплечик 510 и нижний монтажный заплечик 512, сформированные на ее противолежащих концах.

Как показано, верхний монтажный заплечик 510 гибкой гильзы 506 захватывается внешней периферийной кромкой (обозначением не указана) верхней пластины 502. Следует понимать, что периферийная кромка может захватывать верхний монтажный заплечик любым способом, обеспечивающим формирование между ними соединения, по существу герметичного для текучей среды. В других вариантах могут использоваться другие соединительные устройства без выхода за пределы объема настоящего изобретения. По площади верхней пластины 502 могут быть расположены крепежные устройства, такие как, например, крепежные винты 514. В варианте, представленном на фигурах 10 и 11, крепежные винты 514 отходят наружу от верхней пластины 502 и прикреплены к ней подходящим способом, таким как, например, соединение наплывом материала (обозначением не указано) или прессовое соединение. Такие крепежные устройства могут подходить для крепления верхней пластины 502 на соответствующем конструктивном элементе, например, путем их введения в отверстия HLS в верхнем конструктивном элементе USC транспортного средства и навинчивания на них одной или нескольких гаек с резьбой или других крепежных устройств (не показаны). Для сообщения с камерой 508 амортизатора может обеспечиваться проход для текучей среды, такой как, например, канал 516 для прохождения текучей среды. В рассматриваемом варианте канал 516 для текучей среды проходит по меньшей мере сквозь один из винтов 514 и обеспечивает сообщение с камерой 508 амортизатора.

Однако следует понимать, что в других вариантах может использоваться любое другое подходящее устройство для прохождения текучей среды.

Узел газового амортизатора в соответствии с настоящим изобретением содержит второй концевой элемент, который отстоит на некотором расстоянии от первого концевого элемента и функционально соединен с концом гибкой стенки. Вышеупомянутый поршень 504, показанный на фигурах 10 и 11, представляет собой второй концевой элемент узла 500 газового амортизатора, который в рассматриваемом варианте представляет собой конструкцию с движущимся (катящимся) выступом. Однако необходимо понимать, что в других вариантах могут использоваться и другие подходящие конфигурации и/или конструкции. Например, может использоваться гофрированная конструкция, в которой второй концевой элемент может иметь определенные характеристики и/или признаки обычной верхней крышки или пластины, такой как, например, верхняя пластина 502.

Если используется поршень газового амортизатора, то следует понимать, что монтажный заплечик гибкой стенки (например, нижний монтажный заплечик 512) может быть закреплен на поршне газового амортизатора любым подходящим способом. Например, хотя это не показано на фигурах 10 или 11, нижний монтажный заплечик может быть обычным способом зажат между концевым уплотнением и поршнем, и концевое уплотнение может быть закреплено на узле поршня с использованием подходящего крепежного устройства или узла, такого как, например, крепежный винт с гайкой. В другом варианте поршень 504 может иметь монтажный выступ 518, который предназначен для захвата и удерживания нижнего монтажного заплечика 512, как показано, например, на фигурах 10 и 11.