Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, включающий контейнер с верхней и нижней пробками, а также силовую станину;

- газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере машины;

- системы нагрева и охлаждения,

- а также система управления.

Эффективность работы газостата зависит, главным образом, от производительности и надежности его главной - газовой системы. В свою очередь качественный уровень работы последней определяется производительностью газового привода, а именно пропускной способностью газовой аппаратуры и трубопровода, по которым в процессе выполнения технологических операций перемещается рабочая среда. Технологические операции, выполняемые газовым приводом машины, такие как многократное вакуумирование рабочей камеры, создание в ней необходимого давления и снижение давления в камере до атмосферного составляют от 50 до 70% общего времени рабочего цикла газостата. В связи с этим разработка и применение надежно работающей газовой аппаратуры высокого давления с увеличенным до 10-15 мм условным проходом является важнейшей задачей при создании современных промышленных газостатов с объемом рабочей камеры, достигающим нескольких кубических метров.

Запорные клапаны газовой системы газостатов с небольшим объемом рабочей камеры и условным проходом 3-5 мм выполняются по схеме прямого действия. В этом случае используемые для закрытия клапана пружины должны создавать усилие, достаточное для:

- преодоления осевой нагрузки рабочей среды высокого давления на иглу с гладким стержнем, диаметр которого больше диаметра условного прохода клапана;

- создания необходимых контактных давлений на рабочей кромке пары «седло-игла»;

- преодоления усилия трения, возникающего между иглой и блоком ее уплотнений, а также между поршнем и цилиндром сервопривода управления клапаном.

В случае применения запорных клапанов с увеличенными условными проходами перечисленные выше усилия, действующие при работе клапана, возрастают. Критически увеличивается осевая нагрузка рабочей среды на иглу. Так, при рабочем давлении газостата 200 МПа в клапане с условным проходом Ду=5 мм она составляет 390 кг, а в клапане с Ду=15 мм - 3530 кг, т.е. возрастает почти в 10 раз, что вызывает необходимость использования пружин большой жесткости, а значит и увеличенных габаритов. При этом пропорционально растет диаметр поршня цилиндра сервопривода, необходимого для сжатия такой пружины при открытии клапана, а также его габариты и металлоемкость. В настоящее время предпринимаются попытки создания запорных клапанов с увеличенным условным проходом, в которых перечисленные недостатки могут быть исключены за счет использования новых конструктивных решений и давления рабочей машины.

Аналогом заявляемого изобретения является газостат, описанный Авторским свидетельством №1748940, бюллетень №27 от 23.07 1992 г. Газостат-аналог содержит контейнер, закрытый по торцам пробками с герметизирующими уплотнениями. В верхней и нижней пробках выполнены газовые вводы, соединенные через систему газовых запорных клапанов с источником давления (компрессором), баллонной станцией, контрольно-измерительной аппаратурой и атмосферой. Для выполнения технологических операций рабочего цикла газовая система оснащена унифицированными нормально-закрытыми клапанами с увеличенным (Ду=15 мм) условным проходом.

Несмотря на то, что применение газового цилиндра разгрузки в конструкции клапана газостата-аналога позволило значительно уменьшить его габариты и металлоемкость по сравнению с аналогичными параметрами клапана прямого действия, в котором игла не уравновешена, недостатком является то, что диаметральный размер определяется расположением прижимных пружин на периферии поршня сервопривода за пределом наружного диаметра цилиндра разгрузки. Другим недостатком является то, что, цилиндр разгрузки установлен на верхнем фланце клапана, вследствие чего, увеличиваются общая высота, металлоемкость и стоимость клапана. К недостаткам клапана аналога следует также отнести использование в качестве седла отдельной линзы, образующей с корпусом два дополнительных трудно уплотняемых стыка и снижающей возможность обеспечения внутренней герметичности клапана.

Прототипом изобретения является газостат, описанный в патенте РФ №2354500 от 22.06.2007 года. Газостат-прототип содержит силовую станину, контейнер, закрытый по торцам пробками, запорные газовые клапаны, компрессор и баллонную станцию. Для управления потоками газа при выполнении технологических операций используются унифицированные нормально-закрытые клапаны с увеличенным условным проходом. Седло клапана, на острую кромку которого опирается конус иглы, образовано расточками подклапанной и надклапанной полостей. Газовый цилиндр разгрузки, соединенный капилляром высокого давления с подклапанной полостью, установлен внутри прижимной пружины, в пределах ее габаритов, и направлен в сторону поршня сервопривода. Шток цилиндра разгрузки опирается на поршень сервопривода. Использование газового цилиндра позволило сбалансировать систему «игла клапана - шток цилиндра разгрузки» давлением рабочей среды. Диаметр штока цилиндра разгрузки больше условного прохода клапана, при этом игла прижимается к седлу дополнительным усилием, обеспечивая его надежную внутреннюю герметичность.

В зависимости от положения конкретного клапана в газовой системе машины при выполнении технологических операций рабочего цикла давление рабочей среды может создаваться отдельно как в надклапанной, так и подклапанной полостях или обеих одновременно. Диаметр гладкого стержня иглы всегда больше условного прохода клапана. В этом случае при наличии давления в надклапанной полости на кольцевую площадку иглы, расположенную вне кромки контакта ее с седлом, действует осевое усилие рабочей среды, направленное вверх и приводящее к разгерметизации клапана, что является существенным недостатком его конструкции. Так, при условном проходе клапана 15 мм, диаметре стержня иглы 18 мм и рабочем давлении 200 МПа это усилие составляет 1570 кг. Следовательно, для обеспечения работоспособности клапана его пружина кроме создания необходимых контактных давлений на кромке седла должна воспринимать упомянутое осевое усилие. При этом увеличивается ее жесткость, габариты и масса, а следовательно размеры и масса сервопривода и клапана в целом. Другим недостатком прототипа является то, что в описании конструкции клапана не определены количественные соотношения и зависимости между взаимодействующими компонентами: иглой, штоком цилиндра разгрузки и условным проходом.

Техническим результатом предлагаемого изобретения является создание высокопроизводительных, надежных газостатов для обработки изделий промышленного назначения из сплошных, дискретных и нанопорошковых материалов высоким (до 500 МПа) давлением газовой среды при температуре до 2000°С на базе предлагаемой конструкции запорной аппаратуры газовой системы.

Технический результат предлагаемого изобретения, заключающийся в:

- создании эффективной газовой системы с повышенным до 500 МПа рабочим давлением;

- уменьшении времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла;

- существенном снижении ее металлоемкости и стоимости;

- повышении производительности газостата и снижении стоимости выпускаемой продукции;

достигается тем, что газовая система газостата оснащена газовым трубопроводом и компактной запорной аппаратурой с увеличенным условным проходом, выполненной в виде клапана с цилиндром разгрузки, установленном внутри пружины, рассчитанной только на преодоление усилия трения иглы в блоке ее уплотнений и поршня сервопривода в его цилиндре, при этом клапан оснащен дифференциальной системой его закрытия, головка иглы и шток цилиндра разгрузки выполнены с диаметром, большим диаметра условного прохода, а стержень иглы - с диаметром, меньшим диаметра условного прохода.

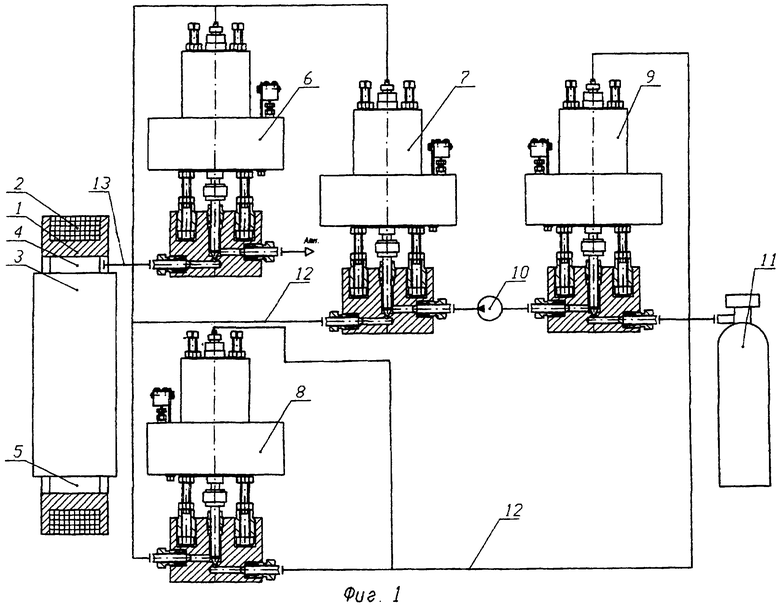

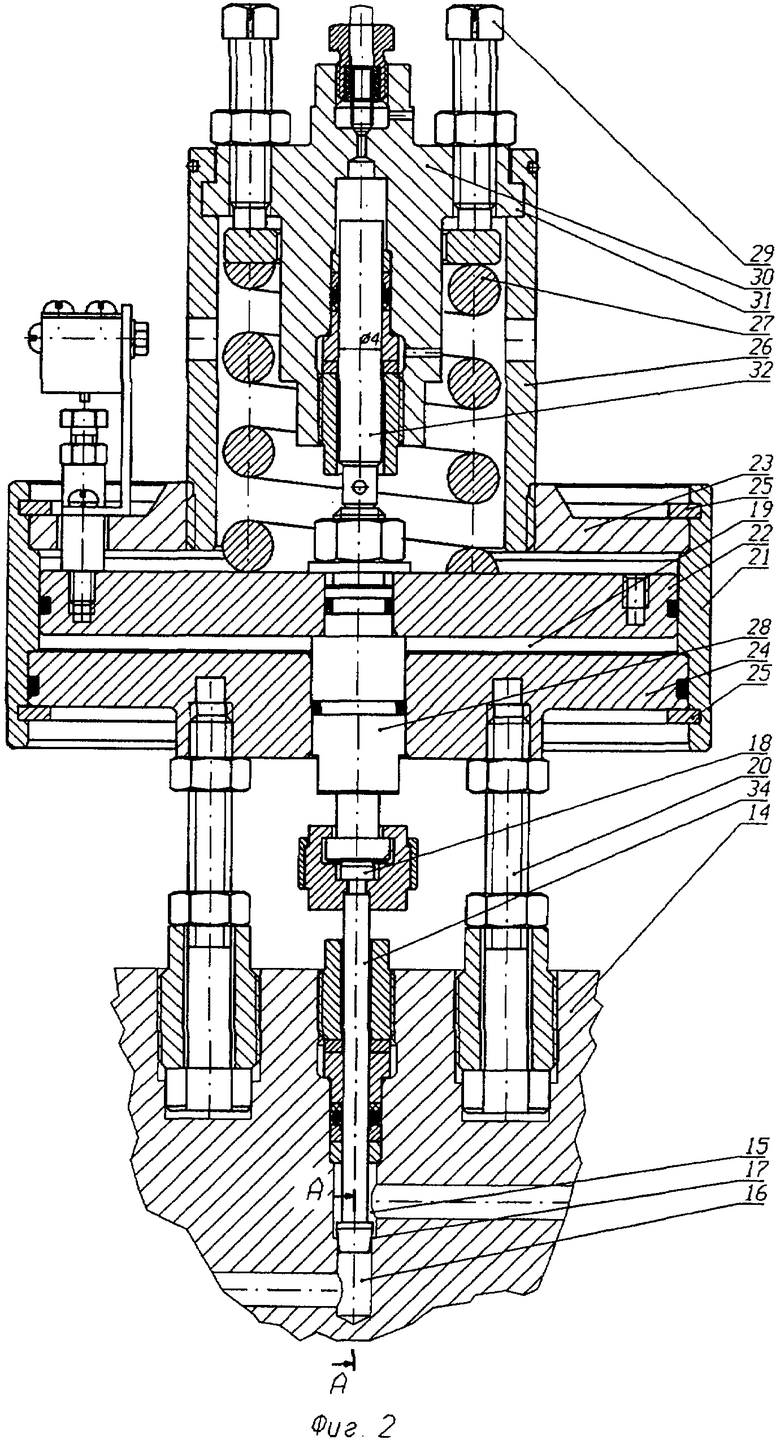

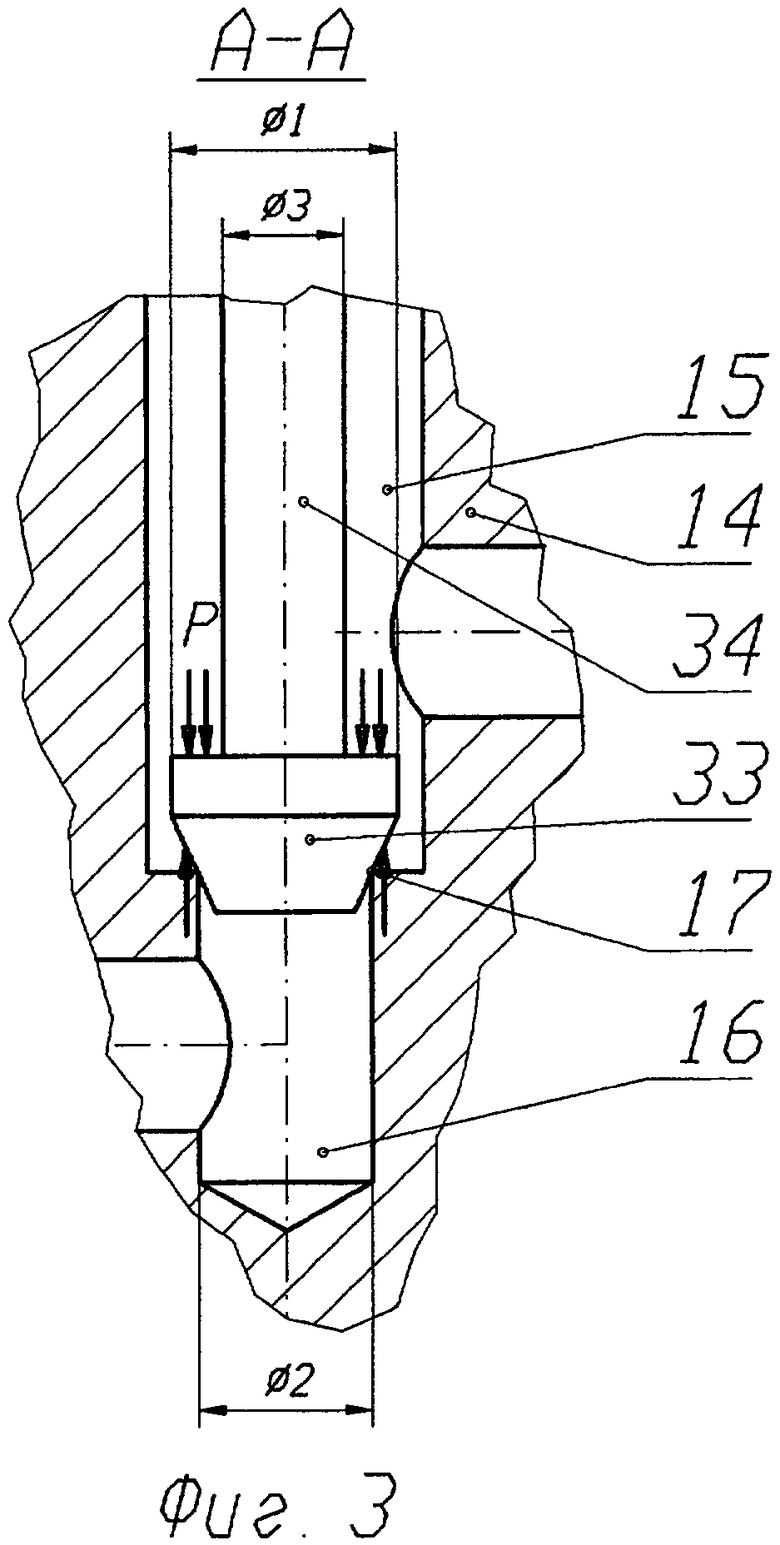

Конструкция предлагаемого газостата представлена на фигурах 1…3, где:

- на фиг.1 показан газостат с фрагментом газовой системы;

- на фиг.2 изображен нормально-закрытый клапан с газовым цилиндром разгрузки, увеличенным условным проходом и дифференциальной системой его закрытия;

- на фиг.3 приведена запорная часть клапана в закрытом положении, сечение А-А по фиг.2.

Ниже приведен расчет параметров клапана с диаметром условного прохода 15 мм.

Газостат содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, нормально-закрытые клапаны 6, 7, 8 и 9, газовый компрессор 10 и баллонную станцию 11.

Для управления потоками рабочей среды при выполнении технологических операций рабочего цикла клапаны 6, 7, 8 и 9 соединены между собой и с другими компонентами газовой системы трубопроводом 12, при этом газовый ввод 13 в контейнер 3 выполнен в верхней пробке 4. Клапан (фиг.2) содержит корпус 14, в котором расточки надклапанной 15 и подклапанной 16 полостей образуют острую кромку 17 седла, на которую в закрытом состоянии клапана опирается игла 18. Гидравлический или пневматический сервопривод 19 соединен с корпусом 14 шпильками 20. Сервопривод состоит из гильзы 21, поршня 22, верхней 23 и нижней 24 крышек, закрепленных внутри гильзы с помощью пружинных колец 25. Клапан открывается при подаче пневмо- или гидросреды управления под поршень 22. На верхней крышке установлен стакан 26, внутри которого располагается прижимная пружина 27. Усилие воздействия пружины на иглу 18, передаваемое поршнем 22 через шток 28, регулируется винтами 29. Газовый цилиндр разгрузки 30 установлен внутри пружины с помощью быстроразъемного байонетного соединения 31 со стаканом 26. Шток цилиндра разгрузки 32 нижним концом опирается на шток 28 поршня 22. Запорная часть иглы выполнена в виде головки 33, диаметр которой Ф1 больше диаметра условного прохода Ф2, а диаметра ФЗ стержня иглы 34 меньше условного прохода Ф2. В свою очередь диаметр Ф4 штока цилиндра разгрузки больше диаметра условного прохода клапана Ф2. Идея предлагаемого изобретения сводится к использованию рабочего давления газовой системы для закрытия клапана и создания необходимых контактных напряжений в паре «игла - седло», величина которых для обеспечения его внутренней герметичности должна быть не менее максимального рабочего давления р данной машины. Пружина сервопривода небольшой жесткости и габаритов и используется в данном случае только для преодоления усилия трения иглы и поршня сервопривода в системе своих уплотнений и удержания иглы, прижатой к кромке седла в случае отсутствия давления в обеих полостях клапана. Величина усилия трения составляет менее 10% от осевой нагрузки рабочего давления на иглу клапана. Следует отметить, что при подаче давления в любую из полостей клапана игла автоматически прижимается к седлу усилием, возрастающим с ростом давления в газовой системе машины.

В зависимости от расположения конкретного клапана в газовой системе машины возможны три случая его нагружения в закрытом состоянии: первый - когда давление только в надклапанной полости; во втором - давление в подклапанной полости и третий - когда давлением нагружены обе полости.

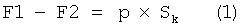

В первом случае рабочее давление р действует сверху на кольцевую площадку головки иглы 33, образованную ее диаметром Ф1 и диаметром стержня иглы Ф3, создавая усилие прижима F1. Снизу на головку действует усилие F2 на площадке между диаметрами Ф1 и Ф2. Разность указанных усилий должна обеспечить создание на кромке 17 контактных напряжений, величина которых равна или более величины рабочего давления σк≥р. Силовая схема взаимодействия запорных элементов клапана в первом случае описывается формулой

где Sk - кольцевая площадь контакта иглы и седла.

Подставив в формулу значения диаметров Ф1, Ф2 и площади кромки Sk, являющиеся конструктивными величинами, определяется необходимый диаметр стержня иглы Ф3.

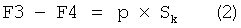

Во втором случае (давление в подклапанной полости, соединенной с цилиндром разгрузки) силовая схема взаимодействия элементов определяется выражением

где F3 - усилие прижима иглы, создаваемое воздействием рабочей среды на шток цилиндра разгрузки диаметром Ф4;

F4 - усилие, действующее на иглу в подклапанной полости по площади диаметра Ф2.

Из представленной зависимости определяется диаметр штока цилиндра разгрузки, обеспечивающий заданные контактные напряжения на рабочей кромке седла клапана.

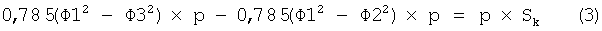

В качестве примера числового расчета параметров обоих случаев нагружения клапана можно взять расчет параметров нормально-закрытого газового клапана с диаметром условного прохода Ф2=15 мм, рабочим давлением 200 МПа (20 кг/мм2). Из конструктивных соображений принимаем диаметр головки иглы Ф1=18 мм, а ширину кромки контакта седла с иглой, равной 0,5 мм, при этом площадь контакта между ними составляет Sk=24 мм2.

Расчет сводится к определению диаметров стержня иглы и штока газового цилиндра разгрузки, обеспечивающих на кромке седла клапана контактные напряжения, равные величине максимального рабочего давления σк=р=20 кг/мм2 за счет использования дифференциальной системы закрытия клапана.

В первом случае уравнение (1) примет вид

После преобразования уравнения и подстановки числовых данных получим Ф3=13,8 мм. Принимаем диаметр стержня иглы Ф3=14 мм.

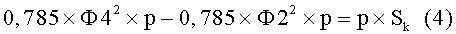

Во втором случае уравнение (2) примет вид

После преобразования выражения и подстановки числовых данных получим Ф4=15,9 мм. Принимаем диаметр штока газового цилиндра разгрузки Ф4=16 мм.

Если при проектировании клапана выполняются условия двух рассмотренных случаев нагружения, то в третьем - контактные напряжения на кромке седла суммируются, обеспечивая надежную внутреннюю герметичность клапана.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута с оси контейнера 3. На нижнюю пробку 5, находящуюся вне контейнера, устанавливают заготовку и вводят ее в рабочее пространство камеры газостата. Силовая станина устанавливается на оси контейнера. В сервопривод клапана 8 подается давление управления, клапан открывается, и газ самотеком поступает из баллонов 11 в контейнер. После выравнивания в них давления клапан 8 закрывается. Затем открываются клапаны 7 и 9 и с помощью компрессора 10 давление в контейнере поднимается до заданной величины. Далее компрессор останавливается, а клапаны 7 и 9 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных давлении и температуре заготовка выдерживается в течение необходимого времени. Затем рабочее пространство камеры с заготовкой охлаждается. Открывается клапан 8 и газ самотеком перетекает из контейнера 3 в баллоны 11. Оставшийся газ через открытый клапан 6 выпускают из контейнера в баллонную станцию низкого давления или в атмосферу. После снижения давления в контейнере до величины атмосферного силовая станина 1 сдвигается с оси контейнера, освобождая нижнюю пробку 5, которая вместе с обработанным изделием извлекается из него, а цикл повторяется. Во время выдержки заготовки клапаны работают в различных режимах нагружения: так в клапанах 6 и 7 давлением нагружены подклапанные полости, а в клапане 8 - надклапанная.

Таким образом, оснащение газостата нормально-закрытыми клапанами с увеличенным условным проходом, в конструкции дифференциальной системы закрытия которых давление газовой системы использовано для управления их работой, позволяет:

- создать надежный и высокопроизводительный газостат;

- уменьшить время выполнения операций рабочего цикла, связанных с перемещением рабочей среды по газовому трубопроводу и через запорную аппаратуру с повышенной пропускной способностью;

- сократить общее время рабочего цикла, повысить производительность газостата и снизить стоимость выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418652C2 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2479381C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418653C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467831C1 |

Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата. Газостат содержит силовую станину и контейнер с верхней пробкой и нижней пробкой, образующими его рабочую камеру, соединенную газовым трубопроводом с запорными клапанами газовой системы, оснащенными иглами, взаимодействующими с гнездами, и газовыми цилиндрами разгрузки, при этом клапаны имеют дифференциальную систему закрытия посредством выполнения иглы ступенчатой с диаметром стержня меньше, а диаметром головки и диаметром штока газового цилиндра разгрузки больше рабочего диаметра клапана. Технический результат заключается в уменьшении времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла. 3 ил.

Газостат, содержащий силовую станину и контейнер с верхней пробкой и нижней пробкой, образующими его рабочую камеру, соединенную газовым трубопроводом с запорными клапанами газовой системы, оснащенными иглами, взаимодействующими с гнездами, и газовыми цилиндрами разгрузки, отличающийся тем, что клапаны имеют дифференциальную систему закрытия посредством выполнения иглы ступенчатой с диаметром стержня меньше, а диаметром головки и диаметром штока газового цилиндра разгрузки больше рабочего диаметра клапана.

| ГАЗОСТАТ | 2007 |

|

RU2354500C2 |

| КРИВОНОС Г.А | |||

| и др | |||

| Процессы и оборудование для газостатической обработки | |||

| - М.: Металлургия, 1994, с.176-178 | |||

| Газостат | 1990 |

|

SU1748940A1 |

| JP 2009019264 A, 29.01.2009. | |||

Авторы

Даты

2011-04-10—Публикация

2009-12-03—Подача