Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500-1500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, включающий контейнер с верхней и нижней пробками, а также силовую станину;

- газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере машины;

- системы нагрева и охлаждения,

- а также система управления.

При упомянутых сверхвысоких рабочих давлениях и объемах рабочих камер промышленных машин, достигающих нескольких кубических метров, эффективность работы газостата зависит прежде всего от надежности и производительности его главной - газовой - системы. В свою очередь, качественный уровень работы последней определяется условным проходом и пропускной способностью запорной аппаратуры и газового трубопровода, по которым в процессе выполнения технологических операций перемещается рабочая среда высокого давления, производительностью компрессоров и вакуумного насоса, перекачивающего газ из баллонной станции в контейнер и обратно при завершении рабочего цикла, а также при многократном вакуумировании рабочей камеры машины в процессе выполнения каждого рабочего цикла. Разработка и применение надежно работающей газовой аппаратуры высокого давления с увеличенным условным проходом приобретает особое значение при создании современных промышленных газостатов с объемом рабочей камеры, измеряемым кубическими метрами.

В случае применения запорных клапанов с увеличенными условными проходами критически возрастает осевая нагрузка рабочей среды на иглу. Так, при рабочем давлении газостата 200 МПа в клапане прямого действия с условным проходом Ду=5 мм она составляет 390 кг, а в клапане с Ду=15 мм -3530 кг, т.е. возрастает почти в 10 раз, а при повышении в нем рабочего давления до 500-1500 МПа осевое усилие в клапане составит 8831и 26493 кг соответственно, что вызывает необходимость использования запорных пружин большей жесткости, а значит, и увеличенных габаритов. Так, например, наружный диаметр винтовой цилиндрической пружины с усилием Рз=8000 кг составляет 360 мм. В связи с этим применение клапанов прямого действия с увеличенным проходом, превышающим 10-15 мм и более на давления свыше 200-250 МПа, становится нереальным и, следовательно, требуются новые конструктивные решения, позволяющие обеспечить надежную работу газостатов с большим объемом рабочей камеры. В конструкции нормально-закрытых клапанов с увеличенным условным проходом используются винтовые пружины, обеспечивающие значительно больший ход иглы при открытии клапана, по сравнению с блоком тарельчатых пружин аналогичной высоты и усилия. При этом пропорционально растет диаметр поршня цилиндра сервопривода, необходимого для сжатия пружин при открытии клапана, а также габариты и металлоемкость клапана в целом, приводя практически к невозможности использования в газовых системах промышленных газостатов с большим объемом рабочих камер запорных клапанов прямого действия. Так для открытия нормально-закрытого клапана прямого действия с усилием пружины Рз=8000 кг диаметр цилиндра сервопривода должен составить примерно 320 мм и более. Необходимо напомнить, что рабочее давление пневмоаппаратуры, выпускаемой сегодня специализирующимися отечественными и зарубежными фирмами для управления клапанами высокого давления газостата, не превышает 1 МПа. В связи с упомянутым перед ВНИИМЕТМАШем - единственным разработчиком промышленных - возникла необходимость разработки оригинальной компактной конструкция запорной аппаратуры с увеличенными условным проходом и пропускной способностью. Таким решением для осуществления перечисленных задач явилось использование в конструкции клапанов собственного рабочего давления газостата, уравновешивающего запорную иглу, применив газовый цилиндр разгрузки.

Аналогом заявляемого изобретения является газостат, описанный в авторском свидетельстве №1748940, бюллетень №27 от 23.07.1992 г. Газостат-аналог содержит контейнер, закрытый по торцам пробками с герметизирующими уплотнениями. В верхней и нижней пробках выполнены газовые вводы, соединенные через систему газовых запорных клапанов с источником давления (компрессором), баллонной станцией, контрольно-измерительной аппаратурой и атмосферой. Газовая система машины оснащена унифицированными нормально-закрытыми клапанами с увеличенным проходом - Ду 15 мм. В торец сервопривода ввинчены шпильки, на верхних концах которых закреплен фланец, на котором, в свою очередь, установлен цилиндр разгрузки. Шток газового цилиндра разгрузки опирается на верхний торец иглы клапана, а его подклапанная полость соединена с помощью внешнего капилляра высокого давления с цилиндром разгрузки. Несмотря на то что применение цилиндра разгрузки с целью уравновешивания системы «игла - шток газового цилиндра» давлением рабочей среды позволило уменьшить диаметр сервопривода клапана по сравнению с аналогичным параметром запорного клапана прямого действия, в котором игла не уравновешена, недостатком клапана газостата-аналога является то, что в общую высоту клапана входит высота стягивающих шпилек, газового цилиндра, установленного на верхнем фланце клапана, что влияет на его высоту, металлоемкость и в результате на стоимость.

Существенным недостатком клапана-аналога является использование нескольких цилиндрических пружин (до 8 шт.), расположенных на периферии поршня сервопривода, что при их практически неравномерной затяжке (из-за сложности и невозможности выполнения этой операции) приводит к перекосу и заклиниванию поршня в цилиндре сервопривода, несоосной посадке иглы клапана в седло и, таким образом, нарушению его внутренней герметичности и работоспособности.

Другим недостатком клапана является жесткое соединение сервопривода с корпусом клапана с помощью сварной конструкции, состоящей из двух вертикальных, приваренных к днищу сервоприводов и горизонтальной плиты, привернутой болтами к корпусу клапана. Такое конструктивное решение затруднят настройку клапана на заданное рабочее давление, его сборку и разборку, а также делает невозможным изменение расстояния между сервоприводом и корпусом клапана без потери жесткости конструкции, - соосности иглы и штока сервопривода.

Еще одним существенным недостатком клапана газостата-аналога является соединение его подклапанной полости и газового цилиндра разгрузки внешним капилляром высокого давления. Капилляр представляет собой толстостенную металлическую трубку малого диаметра с небольшим условным проходом, используемую только для выравнивания давления в соединяемых полостях. Так, например, в газостате-аналоге применен капилляр ϕ5×1,6: где 5 мм - наружный диаметр, а 1,6 мм - толщина стенки. Выпускаемые в настоящее время капилляры изготавливаются либо из нержавеющих, либо из термически не упрочненных конструкционных сталей, не обладающих достаточной твердостью. Соединение капилляра с соответствующей корпусной деталью выполняется следующим образом. На конце капилляра обрабатывается конус с острой кромкой на его усеченной вершине, а за конусом нарезается левая резьба, соответствующая наружному диаметру капилляра, на которую навинчивается втулка. При помощи нажимной гайки втулка подается вперед, прижимая острую кромку капилляра к поверхности корпусной детали с конусом, на несколько градусов превышающим угол конуса капилляра, создавая, таким образом, соединение «капилляр - корпус». В случае использования описанного присоединения капилляра, не обладающего достаточной твердостью и прочностью, его острая кромка в процессе эксплуатации аппаратуры обминается, приводя к выходу клапана из строя в результате нарушения внутренней герметичности и созданию аварийной ситуации. Резьба, выполненная на капилляре небольшого наружного диаметра, ослабляет его сечение, создавая концентраторы напряжений, и, как следствие, в зоне концентраторов часто происходят разрывы стенки капилляра под действием давления рабочей среды. Кроме того, обработка конуса и нарезание резьбы на капиллярах значительной длины и особенно на изогнутых (не прямолинейных) не могут быть выполнены на металлорежущих станках, а изготавливаются с применением специальных, дорогостоящих приспособлений и инструмента. Эта же проблема имеет место при восстановлении резьбы и конуса капилляра на месте эксплуатации клапана. В случае соединения упомянутых полостей высокого давления с помощью внешнего капилляра также существует возможность разрушения как самого капилляра, так и его соединений в результате случайного внешнего механического воздействия.

Прототипом изобретения является газостат, описанный патентом РФ №2402409 от 05.02.2009. Газостат-прототип содержит силовую станину, скрепленную бандажом высокопрочной ленты, контейнер, закрытый по торцам верхней и нижней пробками, нормально-закрытые газовые клапаны, компрессор и баллонную станцию. В корпусе клапана расточки надклапанной и подклапанной полостей образуют острую кромку седла, на которую в закрытом состоянии клапана опирается игла. В штоке цилиндра разгрузки и игле выполнен внутренний канал, соединяющий газовый цилиндр с подклапанной полостью. Игла и шток соединены между собой коническим соединением типа «металл-металл ».

К недостаткам запорного клапана газостата-прототипа следует отнести невозможность извлечения блоков уплотнений из цилиндра разгрузки и корпуса клапана неповрежденными с помощью штока и иглы соответственно для повторного использования благодаря отсутствию на них специальных элементов, позволяющих выполнять такие операции. При разборке клапана, например для восстановления рабочей конической поверхности иглы или замены одного из элементов блока уплотнений, используются самодельные съемники, разрушающие обжатые давлением рабочего газа фторопластовые, резиновые и бронзовые элементы блока, а также посадочные поверхности расточек клапана и цилиндра разгрузки.

Другим недостатком клапана является составной (немонолитный) элемент игла-шток. В процессе эксплуатации их резьбовое соединение деформируется, что приводит к его разгерметизации и выходу клапана из строя. Такое состояние клапанов газовой системы не позволяет надежно выполнять штатные операции рабочего цикла машины и может вызвать аварийные ситуации с тяжелыми последствиями, учитывая огромный запас энергии сжатого газа, находящегося в рабочей камере газостата. Технологически сложное в изготовлении и эксплуатации двойного байонетного крепления цилиндра разгрузки к стакану клапана, а также наличие двух дополнительных уплотнений между штоком подвижным поршнем сервопривода и нижней плитой клапана являются недостатками конструкции клапана-прототипа.

Недостатком клапана является также сложность монтажа и демонтажа верхней и нижней крышек цилиндра сервопривода, закрепленных пружинными кольцами, с помощью специального инструмента.

Техническим результатом предлагаемого изобретения является создание высокопроизводительных, надежных газостатов для обработки изделий промышленного назначения в рабочих камерах большого объема из дискретных, сплошных и нанопорошковых материалов сверхвысоким (до 1500 МПа) давлением газовой среды при температуре до 2000°С путем:

- создания эффективной газовой системы с повышенным (до 500-1500 МПа) рабочим давлением и с большим (в несколько кубических метров) объемом рабочей камеры;

- уменьшения времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла;

- существенного снижения ее металлоемкости и стоимости за счет уменьшения размеров газовых клапанов и объема их обработки;

- повышения производительности газостата и снижения стоимости выпускаемой продукции;

- упрощения изготовления и эксплуатации клапана.

Технический результат достигается тем, что в газостате, содержащем силовую станину и контейнер с пробками, образующими рабочую камеру, соединенную газовым трубопроводом с запорными клапанами газовой системы, каждый из которых оснащен газовым цилиндром разгрузки, иглой со сквозным каналом, соединяющим цилиндр разгрузки с подклапанной полостью, и сервоприводом, снабженным поршнем и цилиндром, газовый цилиндр разгрузки выполнен с возможностью его самоустановки на игле без перекоса относительно ее посадочного места в корпусе клапана на дне цилиндра сервопривода путем прижима ко дну цилиндра сервопривода рабочим давлением газа, подаваемого под поршень сервопривода. Также газостат снабжен поперечиной, установленной на игле с помощью двух полуколец, средняя зона иглы, имеющая цилиндрическую поверхность, выполнена с расточкой для установки упомянутых полуколец, диаметр которой меньше наружного диаметра иглы. Для закрытия клапан снабжен центрально-установленной винтовой цилиндрической пружиной, взаимодействующей с поперечиной. Для регулирования усилия упомянутой пружины нажимные болты, проходящие через резьбовые отверстия, выполненные в поперечине, опираются на нижнее кольцо опорного роликоподшипника, размещенного в ее расточке. При этом цилиндр сервопривода выполнен монолитным, а клапан выполнен с возможностью перемещения относительно сервопривода.

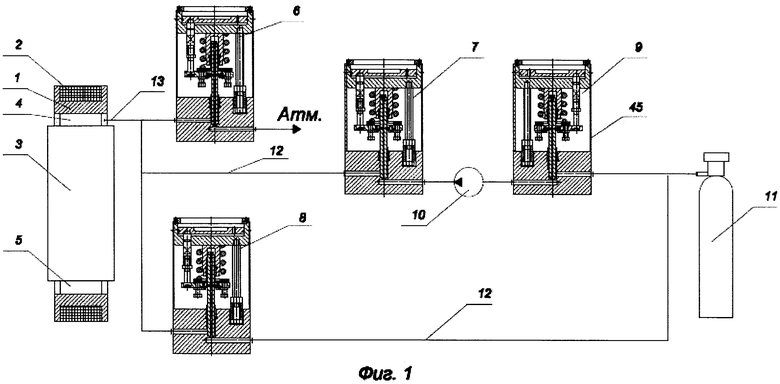

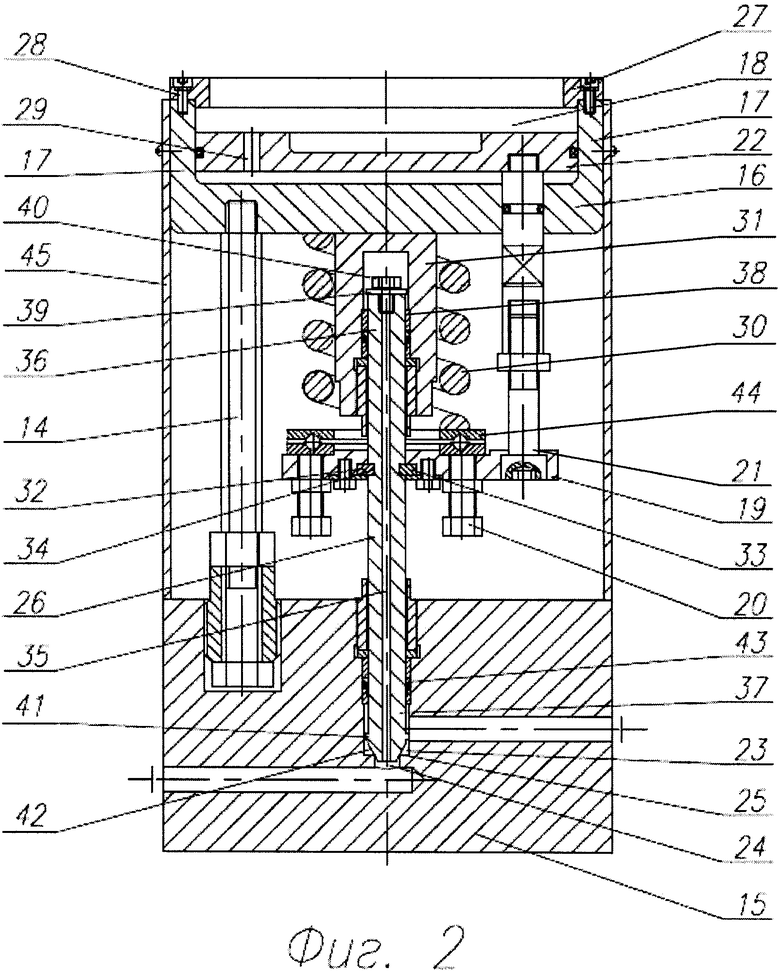

Конструкция газостата представлена на фиг.1, 2 где:

- на фиг.1 показан газостат с фрагментом газовой системы;

- на фиг.2 изображен нормально-закрытый клапан с увеличенным проходом (Ду 15) и газовым цилиндром разгрузки, прижатым давлением газа к нижней плоскости цилиндра сервопривода, а центральная прижимная пружина установлена между неподвижной нижней крышкой сервопривода и соединенной с иглой подвижной поперечиной с возможностью регулирования усилия прижима иглы к седлу клапана;

Газостат (фиг.1) содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, нормально-закрытые клапаны 6, 7, 8 и 9, газовый компрессор 10 и баллонную станцию 11.

Для управления потоками рабочей среды при выполнении технологических операций рабочего цикла клапаны 6, 7, 8 и 9 соединены между собой и с другими компонентами газовой системы трубопроводом с увеличенным проходом 12, при этом газовый ввод 13 в контейнер 3 выполнен в верхней пробке 4.

На фиг.2 показаны две шпильки 14, соединяющие корпус клапана 15 (вторая - условно не показана) с дном 16 цилиндра 17 сервопривода 18, поперечина 19, нажимные болты 20 и составные шпильки 21, соединяющие подвижную поперечину 19 с поршнем 22 сервопривода (вторая - условно не показана).

В корпусе клапана 15 (фиг.2) выполнены расточки надклапанной 23 и подклапанной 24 полостей, образующих острую кромку 25 седла, на которую в закрытом состоянии клапана опирается игла 26. Сервопривод состоит из цилиндра 17, поршня 22 и кольца 27, закрепленного на цилиндре сервопривода винтами 28. При подаче среды управления (газа или жидкости) через отверстие 29 под поршень 22 он перемещается вверх до упора в кольцо 27. При этом поперечина 19 с помощью шпилек 21 сжимает центрально-установленную пружину 30, открывая клапан. При этом цилиндр разгрузки 31 прижат давлением газа к дну 16 сервопривода 18 с возможностью его самоустановки на игле 26 без перекоса относительно посадочного места ее в корпусе клапана. Игла с отверстием, соединяющим цилиндр разгрузки с подклапанной полостью, взаимодействует с поперечиной 19 с помощью двух полуколец 32 и 33, установленных в ее кольцевой расточке 34.

Использование газового цилиндра 31, соединенного с подклапанной полостью каналом 35, позволяет уравновесить иглу клапана внутренним рабочим давлением газовой системы при равенстве наружных диаметров ее обоих концов, а именно верхнего конца 36, расположенного внутри цилиндра разгрузки, и нижнего 37. В данном случае пружина 30 должна обеспечивать только создание на кромке седла необходимых контактных давлений, а не противодействие осевому усилию рабочей среды высокого давления, действующего на иглу в подклапанной полости. При расположении цилиндра разгрузки на дне 16 цилиндра 17 значительно уменьшается длина иглы, имеющая внутренний канал, значительно сокращаются габариты и металлоемкость клапана, а также стоимость и трудоемкость его изготовления. Если диаметр верхнего конца 36 иглы 26 несколько больше диаметра ее нижнего конца 37, то игла прижимается к седлу дополнительным усилием, равным разности усилий, действующих на противоположные концы иглы клапана, дополнительно обеспечивая его надежную внутреннюю герметичность в закрытом состоянии. При этом величина этого усилия растет по мере увеличения рабочего давления в системе. Для удобства извлечения блока уплотнений 38 цилиндра разгрузки 31 без разрушения его отдельных элементов и их многократного использования на верхнем торце иглы установлена шайба 39, с помощью которой уплотнение извлекается из расточки цилиндра разгрузки при удалении из него иглы 26. Шайба закреплена на игле болтом 40, имеющим сквозное осевое сверление. Аналогичную функцию выполняет бурт 41, выполненный на нижнем конце иглы и расположенный выше ее конуса 42, но ниже блока уплотнений 43 иглы в корпусе клапана. Оба блока уплотнений и поперечина надеваются на иглу через ее верхний конец перед установкой шайбы 39 и сборкой клапана в целом.

Для облегчения регулирования усилия пружины 30 затяжка передается через опорный подшипник 44.

Внутренние детали клапана закрыты цилиндрическим кожухом 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467831C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418652C2 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418653C1 |

| ГАЗОСТАТ | 2007 |

|

RU2354500C2 |

Изобретение относится к области порошковой металлургии, а именно к оборудованию для обработки дискретных или сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата. Газостат содержит силовую станину и контейнер с пробками, образующими его рабочую камеру, соединенную газовым трубопроводом с запорными клапанами газовой системы, каждый из которых оснащен газовым цилиндром разгрузки и иглой со сквозным каналом, соединяющим цилиндр разгрузки с подклапанной полостью, сервоприводом, снабженным поршнем и цилиндром. Газовый цилиндр разгрузки выполнен с возможностью его самоустановки на игле без перекоса относительно ее посадочного места в корпусе клапана на дне цилиндра сервопривода путем прижима ко дну цилиндра сервопривода рабочим давлением газа, подаваемого под поршень сервопривода. Технический результат заключается в уменьшении времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла. 6 з.п. ф-лы, 2 ил.

1. Газостат, содержащий силовую станину и контейнер с пробками, образующими его рабочую камеру, соединенную газовым трубопроводом с запорными клапанами газовой системы, каждый из которых оснащен газовым цилиндром разгрузки и иглой со сквозным каналом, соединяющим цилиндр разгрузки с подклапанной полостью, сервоприводом, снабженным поршнем и цилиндром, отличающийся тем, что газовый цилиндр разгрузки выполнен с возможностью его самоустановки на игле без перекоса относительно ее посадочного места в корпусе клапана на дне цилиндра сервопривода путем прижима ко дну цилиндра сервопривода рабочим давлением газа, подаваемого под поршень сервопривода.

2. Газостат по п.1, отличающийся тем, что снабжен поперечиной, установленной на игле с помощью двух полуколец.

3. Газостат по п.2, отличающийся тем, что средняя зона иглы, имеющая цилиндрическую поверхность, выполнена с расточкой для установки упомянутых полуколец, диаметр которой меньше наружного диаметра иглы.

4. Газостат по п.3, отличающийся тем, что для закрытия клапан снабжен центрально-установленной винтовой цилиндрической пружиной, взаимодействующей с поперечиной.

5. Газостат по п.4, отличающийся тем, что для регулирования усилия упомянутой пружины нажимные болты, проходящие через резьбовые отверстия, выполненные в поперечине, опираются на нижнее кольцо опорного роликоподшипника, размещенного в ее расточке.

6. Газостат по п.1, отличающийся тем, что цилиндр сервопривода выполнен монолитным.

7. Газостат по п.1, отличающийся тем, что клапан выполнен с возможностью перемещения относительно сервопривода.

| ГАЗОСТАТ | 2009 |

|

RU2418652C2 |

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

| US 6993904 В2, 07.02.2006 | |||

| Газостат | 1990 |

|

SU1748940A1 |

Авторы

Даты

2013-04-20—Публикация

2011-10-07—Подача