Изобретение относится к горному делу, а именно к разработке угольных пластов с труднообрушаемыми кровлями, и может быть использовано для разупрочнения приконтурного массива горных выработок при парной схеме подготовки выемочных столбов.

Известен способ управления труднообрушаемой кровлей при разработке угольных пластов, включающий бурение скважин в породы труднообрушаемой кровли из выработок впереди очистного забоя, образование в них зародышевых трещин над угольным массивом путем прорезания изнутри каждой скважины щелей, герметизацию каждой щели в скважине и нагнетание в скважины жидкости до гидроразрыва пород, при этом нагнетание жидкости производят последовательно, начиная от щели со стороны устья скважины к щели со стороны забоя скважины, осуществляя послойный гидроразрыв (1).

Недостатком известного способа является то, что несмотря на возможность создания нескольких плоскостей ослабления толщи пород основной кровли, которые затем обрушаются послойно в выработанном пространстве очистного забоя, однако послойного ослабления пород основной кровли в приконтурном массиве выработки не может произойти, так как зародышевые (начальные) трещины ориентированы на ослабление всей толщи пород основной кровли над угольным массивом впереди очистного забоя, а приконтурный массив остается нетронутым, то есть неразупрочненным, поскольку данный способ не предусматривает образование зародышевых трещин, влияющих на ослабление приконтурного массива выработки.

В результате чего сохраняются повышенные нагрузки в приконтурном массиве выработки, что не исключает возможность деформации крепи выработки, ухудшая ее эксплуатационное состояние.

Причем для реализации известного способа требуются значительные трудовые и временные затраты для образования зародышевых трещин и нагнетания в скважины жидкости в режиме гидроразрыва, поскольку упомянутые операции повторяют по нескольку раз по длине скважины, начиная со стороны устья скважины и далее в направлении в сторону забоя скважины.

Из изложенного следует, что данный способ малоэффективен и не решает вопроса снижения повышенных напряжений в приконтурном массиве выработки и, соответственно, динамических проявлений при осадках основной кровли.

Наиболее близким по технической сущности к заявляемому изобретению является способ разгрузки приконтурного массива горных выработок, включающий бурение системы разгрузочных скважин впереди очистного забоя из повторно сохраняемой выработки (то есть из конвейерной выработки отрабатываемого выемочного столба) над угольным массивом в зону концентрации растягивающих напряжений в плоскости естественного угла обрушения, образование начальных трещин путем размещения и взрывания в каждой скважине кумулятивного заряда взрывчатого вещества, кумулятивную выемку которого ориентируют вдоль продольной оси выработки в направлении подвигания очистного забоя, герметизацию скважин и нагнетание в них жидкости в режимах гидроразрыва пород основной кровли (2).

Недостаток известного способа заключается в том, что хотя и образуются поверхности разрушения вследствие гидроразрыва пород основной кровли по начальным трещинам, ориентированные вдоль продольной оси повторно сохраняемой выработки и по которым в дальнейшем происходит отсечение части приконтурного массива упомянутой выработки от нетронутого породного массива, однако отсечению этой части приконтурного массива предшествует образование зависающей консоли за очистным забоем по мере его подвигания, которая обрушается единым монолитным блоком по трещинам естественной блочности, поскольку данный способ не предусматривает образование систем трещин в монолитном блоке отсекаемой части.

Несмотря на то что задачей известного способа является снятие высокой концентрации напряжений в породах приконтурного массива повторно сохраняемой выработки за очистным забоем, однако из-за образования зависающей консоли в выработанном пространстве остаются повышенные напряжения в приконтурном массиве этой выработки, приводящие к повышенному давлению на крепь и пучению почвы и, соответственно, к деформации крепи и уменьшению проектного сечения выработки.

Причем известный способ предназначен для разгрузки от повышенного горного давления повторно сохраняемой выработки и может быть использован только при бесцеликовой схеме подготовки выемочного столба. Однако вследствие наличия в этом способе отмеченного выше недостатка эффективность разгрузки остается довольно низкой, особенно при отработке следующего выемочного столба, так как повторно сохраняемая выработка, кроме влияния на нее упомянутых выше повышенных напряжений, будет подвержена влиянию повышенных напряжений со стороны выработанного пространства отработанного выемочного столба, что еще более ухудшит эксплуатационное состояние этой выработки возможно вплоть до необходимости проведения ее заново. Исходя из изложенного следует, что это существенно ограничивает применение данного способа в случае подготовки выемочных столбов по парной схеме, поскольку в нем не предусмотрены меры, которые позволили бы снизить повышенные напряжения в приконтурном массиве парных (конвейерной и вентиляционной) выработок.

Другим существенным недостатком известного способ является то, что хотя бурение разгрузочных скважин осуществляют вне зоны опорного давления очистного забоя, но не исключена возможность, что процесс бурения может оказаться в зоне влияния опорного давления очистного забоя, поскольку не регламентировано расстояние, на котором должны вестись работы по бурению скважин от очистного забоя по мере его подвигания. В случае возникновения описанной ситуации это может привести к деформации скважин и невозможности выполнения комплекса последующих операций по разгрузке пород приконтурного массива повторно сохраняемой выработки.

Указанные недостатки снижают эффективность использования известного способа.

Таким образом, изложенное явилось предпосылкой создания заявляемого изобретения.

В основу изобретения поставлена задача создать способ разупрочнения приконтурного массива горных выработок, который бы мог быть эффективно использован при парной подготовке выемочных столбов за счет снижения повышенных напряжений в приконтурном массиве парных выработок за очистным забоем путем образования систем трещин в отсекаемой части приконтурного массива конвейерной выработки до подхода очистного забоя с последующим обрушением ее в выработанном пространстве отдельными блоками без образования зависающей консоли в приконтурном массиве поддерживаемой за очистным забоем части этой выработки, а также путем создания полостей ослаблений в породах приконтурного массива вентиляционной выработки подлежащего отработке выемочного столба с возможностью их расширения в сторону выработанного пространства за очистным забоем.

Технический результат от решения поставленной задачи выражается в обеспечении возможности сохранения парных выработок в эксплуатационном состоянии за счет ослабления динамических проявлений при осадках труднообрушаемых кровель, а за счет этого создание безопасных условий отработки выемочных столбов.

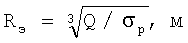

Для достижения поставленной задачи с заявляемым техническим результатом в способе разупрочнения приконтурного массива горных выработок при разработке угольных пластов, преимущественно при парной подготовке выемочных столбов, включающем бурение системы разгрузочных скважин впереди очистного забоя вне зоны опорного давления из конвейерной выработки над угольным массивом в зону концентрации растягивающих напряжений в плоскости естественного угла обрушения, размещение в каждой скважине кумулятивного заряда взрывчатого вещества, кумулятивную выемку которого ориентируют вдоль продольной оси конвейерной выработки в направлении подвигания очистного забоя, образование начальных трещин путем взрывания в каждой скважине кумулятивного заряда взрывчатого вещества, герметизацию скважин и нагнетание в них жидкости в режиме гидроразрыва пород основной кровли, согласно заявляемому изобретению первоначально определяют направление основной системы трещиноватости пород основной кровли, причем бурение первой системы разгрузочных скважин из конвейерной выработки осуществляют по ее длине отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки и на каждом из которых дополнительно бурят из конвейерной выработки вторую систему разгрузочных скважин, каждую из этих скважин располагают со стороны очистного забоя относительно каждой разгрузочной скважины первой системы и параллельно ей с возможностью образования из нее и каждой разгрузочной скважины первой системы пары сближенных скважин, расстояние между скважинами в каждой паре сближенных скважин определяют из выражения:

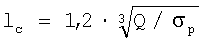

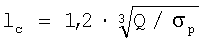

, м,

, м,

где lc - расстояние между скважинами в каждой паре сближенных скважин, м;

Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, кг;

σр - предел прочности пород основной кровли на растяжение, МПа,

а расстояние между парами сближенных скважин рассчитывают по формуле:

а=3,8 Кг·Ксб·Кгк·Rэ, м,

где а - расстояние между парами сближенных скважин, м;

Кг - коэффициент, учитывающий влияние увлажненности массива пород основной кровли и равный 1,6;

Ксб - коэффициент, учитывающий взаимное действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин на промежуток между рядом расположенными парами сближенных скважин и равный 1,7;

Кгк - коэффициент, учитывающий действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин в направлении кумулятивных выемок и равный 2,0;

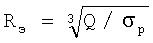

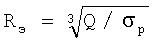

Rэ - радиус трещинообразования от взрывания эквивалентного заряда взрывчатого вещества, м, определяемый по формуле:

, м

, м

где Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в рядом расположенных парах сближенных скважин, кг;

σр - предел прочности пород основной кровли на растяжение, МПа, причем протяженность каждого участка разупрочнения приконтурного массива конвейерной выработки, на котором бурят пары сближенных скважин из конвейерной выработки, принимают из расчета расположения на этом участке не более пяти пар сближенных скважин, при этом в процессе бурения пар сближенных скважин бурят разгрузочные скважины в породный массив над податливым угольным целиком из вентиляционной выработки подлежащего отработке выемочного столба отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки, каждый из которых соотносится с аналогичным участком разупрочнения приконтурного массива конвейерной выработки, на котором пробурены пары сближенных скважин, после этого по мере размещения кумулятивного заряда взрывчатого вещества в каждой разгрузочной скважине первой системы размещают кумулятивный заряд взрывчатого вещества в каждую разгрузочную скважину второй системы, кумулятивную выемку которого ориентируют в направлении основной системы трещиноватости пород основной кровли, затем одновременно с образованием начальных трещин взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах первой системы, ориентированных вдоль продольной оси конвейерной выработки, образуют начальные трещины взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах второй системы, ориентированные в направлении основной системы трещиноватости пород основной кровли, а одновременно с нагнетанием жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины первой системы производят нагнетание жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины второй системы, по завершении которого в каждую разгрузочную скважину, пробуренную над податливым угольным целиком, размещают кумулятивный заряд взрывчатого вещества с двумя диаметрально расположенными кумулятивными выемками, которые ориентируют вдоль продольной оси вентиляционной выработки, после чего взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах над податливым угольным целиком образуют начальные трещины, ориентированные вдоль продольной оси вентиляционной выработки, и производят нагнетание жидкости в эти разгрузочные скважины в режиме гидроразрыва пород основной кровли, после этого, как только очистной забой в процессе его подвигания окажется от очередного разупрочненного участка приконтурного массива конвейерной выработки на расстоянии, равном длине его зоны опорного давления, повторяют цикл разупрочнения пород приконтурного массива конвейерной и вентиляционной выработок на следующих участках разупрочнения, при этом бурение разгрузочных скважин из вентиляционной выработки над податливым угольным целиком осуществляют под таким углом наклона, чтобы при размещении кумулятивного заряда взрывчатого вещества в каждой скважине он находился над центром податливого угольного целика в зоне максимума опорного давления, причем при бурении упомянутых разгрузочных скважин каждую из них смещают относительно пар сближенных скважин, пробуренных из конвейерной выработки, на расстояние, равное половине расстояния между парами сближенных скважин.

Согласно признакам пункта 2 в каждой паре сближенных скважин кумулятивный заряд взрывчатого вещества в разгрузочной скважине второй системы смещают по ее длине относительно кумулятивного заряда взрывчатого вещества в разгрузочной скважине первой системы на величину, равную длине кумулятивного заряда взрывчатого вещества в разгрузочной скважине первой системы.

Проведенные патентные исследования показали, что ни в патентной, ни в научно-технической литературе не имеется сведений о технологических предложениях по разработке способов разупрочнения приконтурного массива горных выработок при разработке угольных пластов по парной схеме подготовки выемочных столбов, которые характеризовались бы той же совокупностью существенных признаков, что и патентуемая технология.

Поэтому из этого следует, что она отвечает критерию патентоспособности изобретения - «новизна».

Поставленная задача в заявляемом способе решена нижеизложенной совокупностью его существенных признаков.

Признак - «первоначально определяют направление основной системы трещиноватости пород основной кровли» - имеет очевидную полезность, поскольку заранее упреждает возможность реализации процесса образования начальных трещин в разгрузочных скважинах второй системы в указанном направлении с целью создания систем трещин в отсекаемой части приконтурного массива конвейерной выработки.

Признак - «причем бурение первой системы разгрузочных скважин из конвейерной выработки осуществляют по ее длине отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки и на каждом из которых дополнительно бурят из конвейерной выработки вторую систему разгрузочных скважин, каждую из этих скважин располагают со стороны очистного забоя относительно каждой разгрузочной скважины первой системы и параллельно ей с возможностью образования из нее и каждой разгрузочной скважины первой системы пары сближенных скважин» - является основополагающим и характеризует последовательность образования пар разгрузочных скважин на каждом участке разупрочнения приконтурного массива конвейерной выработки за счет совместного использования для этого разгрузочных скважин первой системы, известных из прототипа (2), и дополнительно пробуриваемых разгрузочных скважины второй системы. То есть данный признак позволяет обеспечить условия, согласно которым расширяются технологические возможности процесса разупрочнения приконтурного массива конвейерной выработки по сравнению с прототипом (2) за счет обеспечения возможности разрыва сплошности пород отсекаемой части приконтурного массива этой выработки через разгрузочные скважины второй системы с последующим обрушением ее отдельными блоками за очистным забоем по мере его подвигания в пределах естественной блочности.

Признак - «расстояние между скважинами в каждой паре сближенных скважин определяют из выражения:

, м,

, м,

где lc - расстояние между скважинами в каждой паре сближенных скважин, м;

Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, кг;

σp - предел прочности пород основной кровли на растяжение, МПа» - характеризует один из параметров заложения пар сближенных скважин, а именно расстояние между скважинами в каждой паре.

Указанная формула выведена авторами изобретения на основе экспериментальных данных проверки отдельных положений заявляемого способа в натурных условиях и выполненных по ним аналитических расчетов с учетом строения пород и их физико-механических свойств, позволивших определить оптимальное расстояние между скважинами в паре в конкретных горно-геологических условиях ведения очистных работ.

Признак - «а расстояние между парами сближенных скважин рассчитывают по формуле:

a=3,8 Кг·Кcб·Кгк·Rэ, м,

где а - расстояние между парами сближенных скважин, м;

Кг - коэффициент, учитывающий влияние увлажненности массива пород основной кровли и равный 1,6;

Ксб - коэффициент, учитывающий взаимное действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин на промежуток между рядом расположенными парами сближенных скважин и равный 1,7;

Кгк - коэффициент, учитывающий действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин в направлении кумулятивных выемок и равный 2,0;

Rэ - радиус трещинообразования от взрывания эквивалентного заряда взрывчатого вещества, м, определяемый по формуле:

, м,

, м,

где Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в рядом расположенных парах сближенных скважин, кг;

σр - предел прочности пород основной кровли на растяжение, МПа» - установлен авторами изобретения математическим путем с использованием сведений из геомеханики. Расстояние, рассчитанное по указанной формуле, позволяет реализовать возможность гарантированного развития зон трещинообразования между парами скважин, а именно развитие зон трещинообразования в межскважинном промежутке от взрывания кумулятивных зарядов взрывчатого вещества в скважинах первой и второй систем рядом расположенных пар скважин и от нагнетания в них жидкости под высоким давлением.

Признак - «причем протяженность каждого участка разупрочнения приконтурного массива конвейерной выработки, на котором бурят пары сближенных скважин из конвейерной выработки, принимают из расчета расположения на этом участке не более пяти пар сближенных скважин» - регламентирует выбор наиболее оптимальной величины протяженности участка разупрочнения, которую принимают исходя из условия взрывания предусмотренного правилами безопасности при взрывных работах нормативного количества взрывчатого вещества за один прием, обеспечивая тем самым надежный по условию безопасности подход к выбору данной величины протяженности участка разупрочнения.

Признак - «при этом в процессе бурения пар сближенных скважин бурят разгрузочные скважины в породный массив над податливым угольным целиком из вентиляционной выработки подлежащего отработке выемочного столба отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки, каждый из которых соотносится с аналогичным участком разупрочнения приконтурного массива конвейерной выработки, на котором пробурены пары сближенных скважин» - является новым и определяет порядок бурения разгрузочных скважин из парных выработок по их длине отдельными участками разупрочнения, которые соотносятся между собой. При таком условии соотнесения указанных участков разупрочнения не возможен проход очистного забоя относительно неразупрочненного участка приконтурного массива вентиляционной выработки, что позволит в дальнейшем реализовать возможность одновременной разгрузки приконтурного массива парных выработок после прохода очистным забоем очередного участка разупрочнения.

Признак - «после этого по мере размещения кумулятивного заряда взрывчатого вещества в каждой разгрузочной скважине первой системы размещают кумулятивный заряд взрывчатого вещества в каждую разгрузочную скважину второй системы, кумулятивную выемку которого ориентируют в направлении основной системы трещиноватости пород основной кровли» -характеризует последовательность выполнения операций по размещению кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, причем ориентирование кумулятивной выемки в каждой разгрузочной скважине второй системы в направлении основной системы трещиноватости пород предопределяет направление действия кумулятивного заряда взрывчатого вещества и, соответственно, место образования начальной трещины в каждой скважине в указанном направлении.

Признак - «затем одновременно с образованием начальных трещин взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах первой системы, ориентированных вдоль продольной оси конвейерной выработки, образуют начальные трещины взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах второй системы, ориентированных в направлении основной системы трещиноватости пород основной кровли» - является основополагающим и указывает на образование начальных трещин в направлении основной системы трещиноватости пород основной кровли, создавая тем самым условия для развития из них в дальнейшем систем трещин в пределах естественной блочности пород. Кроме этого, взрывание кумулятивных зарядов взрывчатого вещества влияет на образование дополнительных трещин вокруг каждой скважины в паре, а это в дальнейшем позволит расширить зону трещинообразования в породах приконтурного массива конвейерной выработки. Причем данный признак совместно с вышеупомянутым признаком характеризует начальный этап процесса разупрочнения приконтурного массива конвейерной выработки.

Признак - «а одновременно с нагнетанием жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины первой системы производят нагнетание жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины второй системы» - совместно с вышеуказанным признаком является основополагающим и характеризует завершающий этап процесса разупрочнения приконтурного массива конвейерной выработки. Этот признак позволяет создать в отсекаемой части приконтурного массива этой выработки, образованной под влиянием поверхностей разрушения, как в прототипе (2), системы трещин расслоений в направлении основной системы трещиноватости пород вследствие разрыва сплошности пород отсекаемой части после гидроразрыва. А поэтому, как только участок разупрочнения окажется в зоне опорного давления очистного забоя, происходит интенсивное развитие систем трещин с разрушением монолитных блоков в отсекаемой части приконтурного массива конвейерной выработки и, соответственно, ее полное обрушение непосредственно за очистным забоем в выработанном пространстве отрабатываемого выемочного столба. А это, в свою очередь, способствует снижению повышенных напряжений в приконтурном массиве поддерживаемой за очистным забоем части конвейерной выработки по сравнению с прототипом (2), который не решает вопроса образования систем трещин в отсекаемой части приконтурного массива повторно сохраняемой выработки. Достижение отмеченного выше технического эффекта позволяет избежать деформации крепи части конвейерной выработки, поддерживаемой за очистным забоем до ближайшей вентиляционной сбойки, и, соответственно, улучшить условия проветривания очистного забоя, обеспечивая тем самым безопасные условия ведения очистных работ при разработке угольных пластов.

Признак - «по завершении которого (нагнетания жидкости в разгрузочные скважины первой и второй систем) в каждую разгрузочную скважину, пробуренную над податливым угольным целиком, размещают кумулятивный заряд взрывчатого вещества с двумя диаметрально расположенными выемками, которые ориентируют вдоль продольной оси вентиляционной выработки» - характеризует начальный этап разупрочнения приконтурного массива вентиляционной выработки и предопределяет направление действия кумулятивного заряда взрывчатого вещества вдоль продольной оси вентиляционной выработки не только в направлении подвигания очистного забоя, но и встречно ему, обеспечивая заранее предпосылки для образования начальных трещин встречно друг к другу в промежутке между смежными скважинами.

Признак - «после чего взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах над податливым угольным целиком образуют начальные трещины, ориентированные вдоль продольной оси вентиляционной выработки, и производят нагнетание в эти разгрузочные скважины жидкости в режиме гидроразрыва пород основной кровли» - характеризует завершение процесса разупрочнения приконтурного массива вентиляционной выработки, при котором образуются полости ослаблений в породах приконтурного массива с возможностью их расширения в сторону выработанного пространства за очистным забоем, что позволит снизить повышенные динамические нагрузки на крепь выработки, а это является надежной предпосылкой сохранения этой выработки в эксплуатационном состоянии на время отработки нижележащего выемочного столба.

Признак - «после этого (то есть когда процесс разупрочнения завершен на очередном участке конвейерной и вентиляционной выработок), как только очистной забой в процессе его подвигания окажется от очередного разупрочненного участка приконтурного массива конвейерной выработки на расстоянии, равном длине его зоны опорного давления, повторяют цикл разупрочнения пород приконтурного массива конвейерной и вентиляционной выработок на следующих участках разупрочнения» - предусматривает возобновление работ по разупрочнению пород на следующих участках парных выработок при условии соблюдения указанного оптимального расстояния между очистным забоем и очередным разупрочненным участком приконтурного массива конвейерной выработки. Такое условие исключает возможность попадания выполняемых операций по разупрочнению приконтурного массива конвейерной и вентиляционной выработок на следующем участке под влияние зоны опорного давления очистного забоя по мере его подвигания, предотвращая таким образом возможность деформации стенок разгрузочных скважин и обеспечивая тем самым безопасные условия выполнения всего комплекса операций по разупрочнению.

Признак - «при этом бурение разгрузочных скважин из вентиляционной выработки над податливым угольным целиком осуществляют под таким углом наклона, чтобы при размещении кумулятивного заряда взрывчатого вещества в каждой разгрузочной скважине он находился над центром податливого угольного целика в зоне максимума опорного давления» - совместно с вышеуказанным признаком, обеспечивающим образование полостей ослаблений в приконтурном массиве вентиляционной выработки, снижает повышенную концентрацию напряжений в зоне опорного давления, формирующейся в плоскости пласта впереди очистного забоя (см. источник 3, с.28-36, где на рис.7а показана эпюра опорного давления, максимум которого расположен над центром угольного целика), вследствие перераспределения повышенных напряжений в зоне опорного давления, чем и достигается технический эффект - снижение динамических нагрузок на приконтурный массив вентиляционной выработки в момент осадок (разлома) основной кровли.

Признак - «причем при бурении упомянутых разгрузочных скважин каждую из них смещают относительно пар сближенных скважин, пробуренных из конвейерной выработки, на расстояние, равное половине расстояния между парами сближенных скважин» - поясняет принятую схему расположения разгрузочных скважин, последовательно используемых для образования в них начальных трещин, из них - систем трещин в приконтурном массиве парных выработок. Причем данный признак исключает возможность оставления в отдельных местах приконтурного массива вентиляционной выработки неразупрочненного участка, а поэтому реализация этого признака обеспечивает равномерное разупрочнение приконтурного массива этой выработки на каждом его участке.

Признак (пункт 2 формулы) - «в каждой паре сближенных скважин кумулятивный заряд взрывчатого вещества в разгрузочной скважине второй системы смещают по ее длине относительно кумулятивного заряда взрывчатого вещества в разгрузочной скважине первой системы на величину, равную длине кумулятивного заряда взрывчатого вещества в разгрузочной скважине первой системы» - позволяет получить дополнительный технический эффект, заключающийся в создании дополнительных зон повышенной трещиноватости в межскважинном промежутке в местах расположения кумулятивных зарядов взрывчатого вещества за счет взаимного экранирования энергии взрыва в паре сближенных скважин. Причем упомянутые зоны увеличиваются при производстве гидроразрыва, обеспечивая тем самым расширение зоны разупрочнения пород основной кровли.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого способа, позволяет использовать заявляемый способ при парной схеме подготовки выемочных столбов с обеспечением безопасных условий отработки выемочных столбов за счет снижения повышенных напряжений в приконтурном массиве парных выработок за очистным забоем и, соответственно, ослабления влияния динамических проявлений при первичных и последующих осадках труднообрушаемых кровель.

Все перечисленные технические эффекты позволяют решить поставленную задачу, а именно эффективное использование заявляемого способа при парной подготовке выемочных столбов.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из уровня техники в данной области не очевидны явным образом для специалиста, что характеризует «изобретательский уровень» заявляемого технического решения.

Промышленная применимость заявляемого изобретения обосновывается ниже приведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где:

- на фиг.1 показаны: а) технологическая схема разупрочнения пород приконтурного массива парных выработок отдельными участками разупрочнения (момент ведения очистных работ на ранее разупрочненных участках и положение разгрузочных скважин в приконтурном массиве парных выработок на очередном участке разупрочнения; пунктиром показан следующий участок разупрочнения), вид в плане; б) диаграмма основной системы трещиноватости пород (позиция 10) совместно с второстепенной трещиноватостью;

- на фиг.2 - разрез по А-А фиг.1 (разгрузочные скважины в приконтурном массиве парных выработок с кумулятивным зарядом взрывчатого вещества в каждой из них);

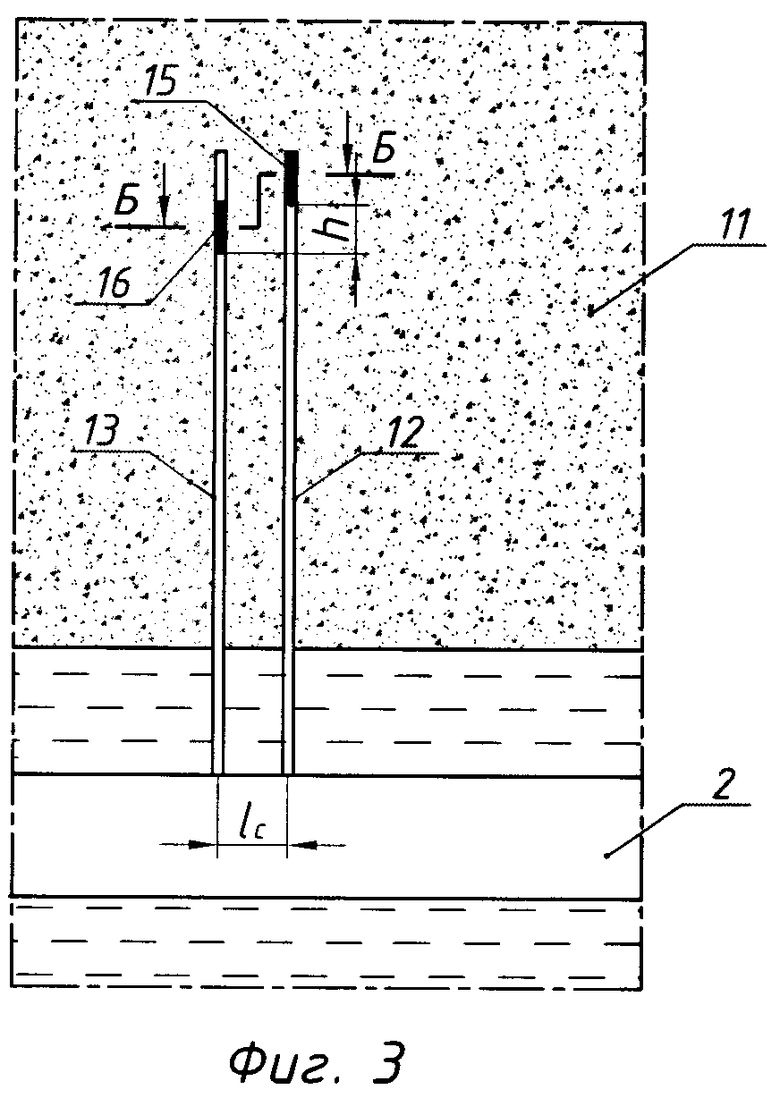

- на фиг.3 - вид пары сближенных скважин в плоскости их расположения с кумулятивным зарядом взрывчатого вещества в каждой из них;

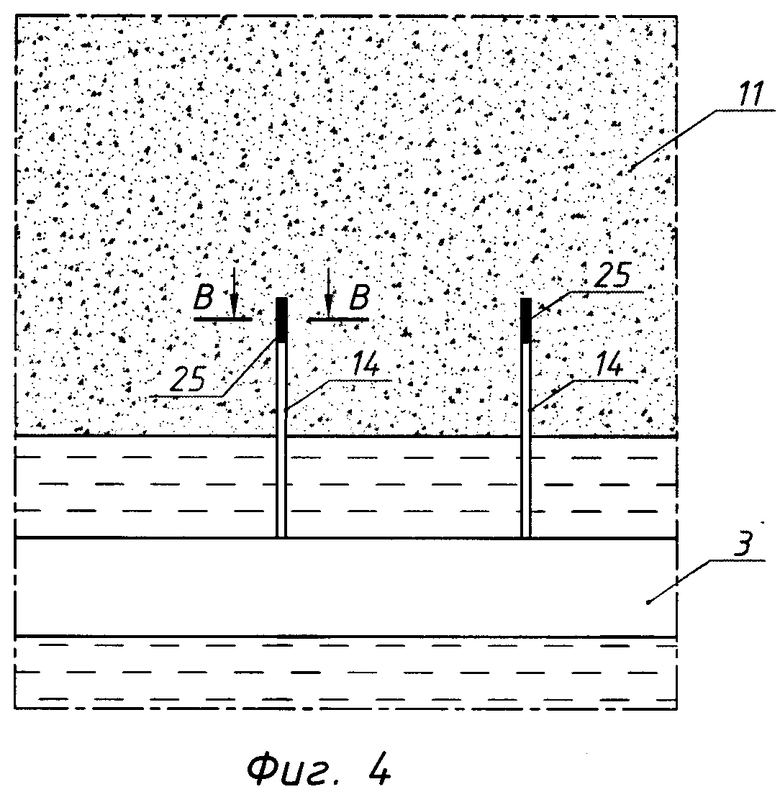

- на фиг.4 - вид разгрузочных скважин, пробуренных над угольным целиком, в плоскости их расположения с кумулятивным зарядом взрывчатого вещества в каждой из них;

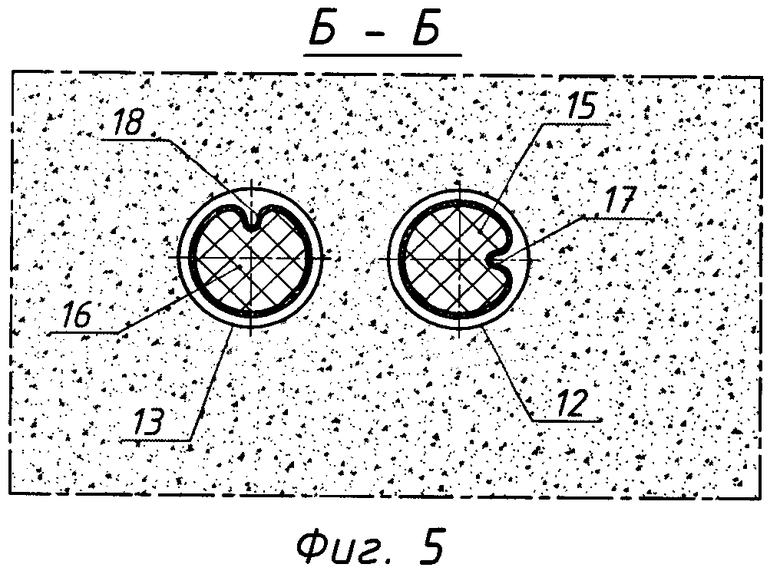

- на фиг.5 - разрез по Б-Б фиг.3 (поперечный разрез пары сближенных скважин, где справа показана скважина с кумулятивным зарядом взрывчатого вещества, кумулятивная выемка которого ориентирована вдоль продольной оси конвейерной выработки, а слева - скважина с кумулятивным зарядом взрывчатого вещества, кумулятивная выемка которого ориентирована в направлении основной системы трещиноватости пород основной кровли);

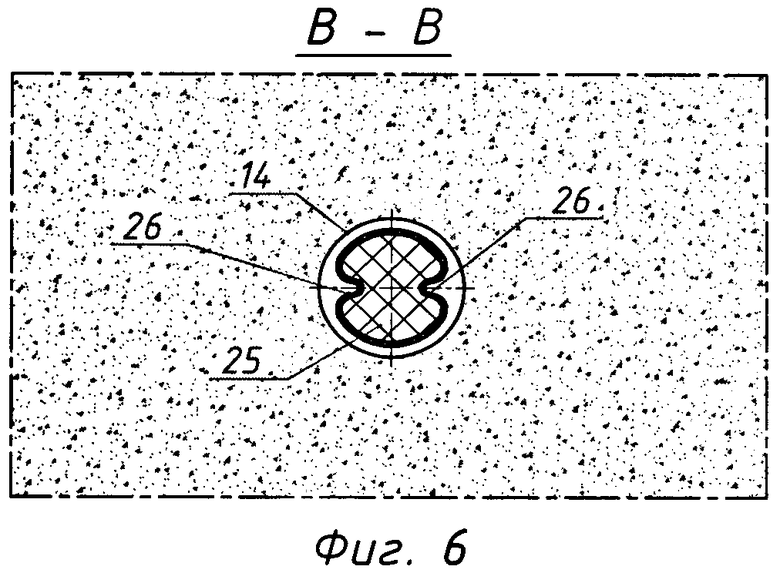

- на фиг.6 - разрез по В-В фиг.4 (поперечный разрез разгрузочной скважины, пробуренной над угольным целиком, с кумулятивным зарядом взрывчатого вещества, кумулятивные выемки которого ориентированы вдоль продольной оси вентиляционной выработки);

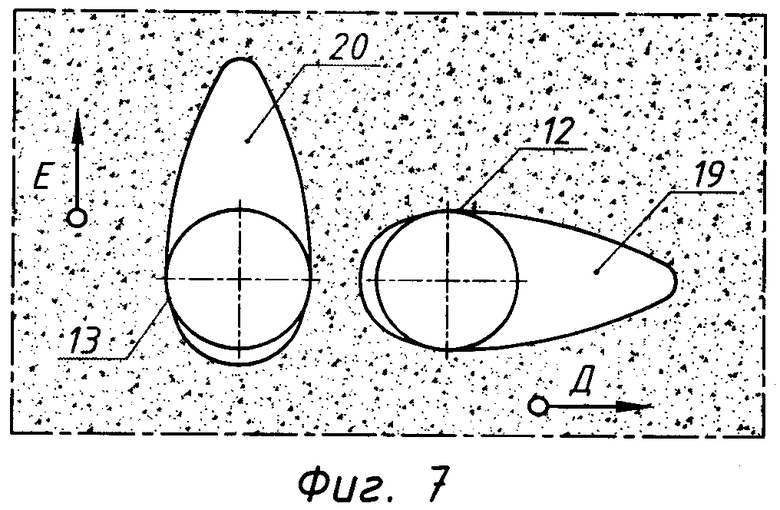

- на фиг.7 - схема образования начальных трещин взрыванием кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, где справа показана начальная трещина, ориентированная вдоль продольной оси конвейерной выработки, а слева - начальная трещина, ориентированная в направлении основной системы трещиноватости пород основной кровли;

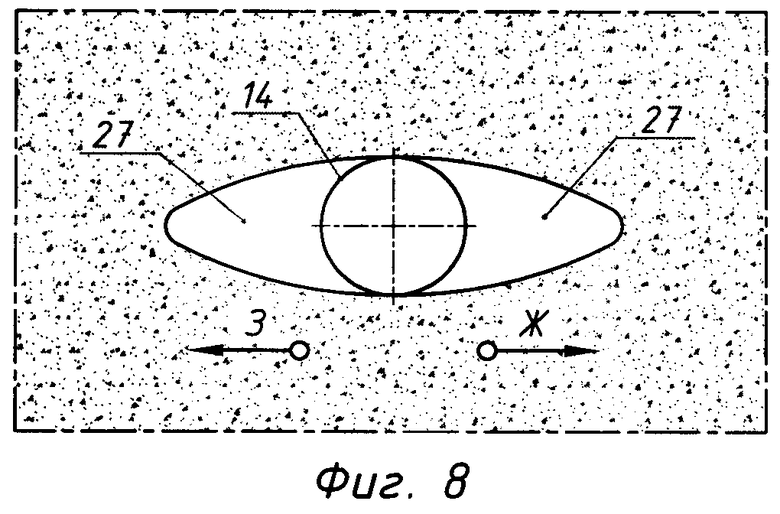

- на фиг.8 - схема образования начальных трещин взрыванием кумулятивного заряда взрывчатого вещества в разгрузочной скважине, пробуренной над угольным целиком, ориентированных вдоль продольной оси вентиляционной выработки;

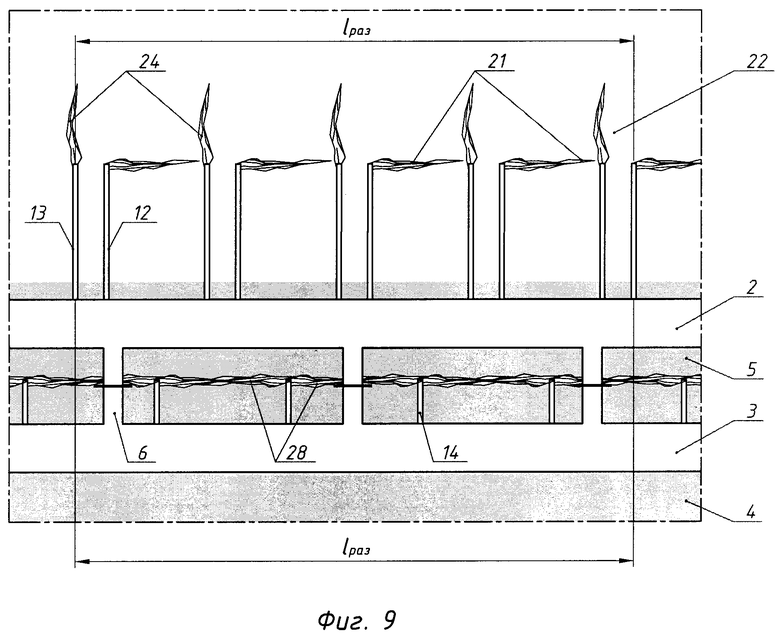

- на фиг.9 - расположение поверхностей разрушения, трещин расслоений и полостей ослаблений, образованных гидроразрывом, на одном из участков разупрочнения приконтурного массива парных выработок, вид в плане.

Способ разупрочнения приконтурного массива горных выработок при разработке угольных пластов, преимущественно при парной схеме подготовки выемочных столбов, осуществляют следующим образом.

Выемочный столб 1 подготавливают проведением конвейерной выработки 2 отрабатываемого выемочного столба 1 и вентиляционной выработки 3 подлежащего отработке выемочного столба 4 с оставлением между ними угольного целика 5. В период проведения выработок 2 и 3 периодически их соединяют вентиляционными сбойками 6. После оконтуривания выемочного столба 1 приступают к его отработке очистным забоем 7.

Проветривание очистного забоя 7 осуществляют подачей свежего воздуха по вентиляционной выработке отрабатываемого выемочного столба 1, а исходящую с подсвежением по конвейерной выработке 2 отводят в исходящую выемочного участка по поддерживаемой за очистным забоем 7 части 8 конвейерной выработки 2 и ближайшей от него вентиляционной сбойке 6.

Предварительно до начала отработки угольного пласта 9 определяют направление основной системы трещиноватости 10 пород основной кровли 11 на основе инструментальных замеров геологических служб угольного предприятия. На фиг.16 показан один из вариантов расположения основной системы трещиноватости 10 по отношению к линии «б» очистного забоя 7, когда угол встречи основной системы трещиноватости 10 с линией «б» очистного забоя 7 равен нулю, то есть основная система трещиноватости 10 параллельна линии «б» очистного забоя 7 (штриховой линией показано положение линии «б» очистного забоя 7).

Сущность способа рассмотрена применительно к упомянутому варианту.

Разупрочнение приконтурного массива парных выработок 2 и 3 осуществляют отдельными участками, являющимися участками разупрочнения приконтурного массива выработок 2 и 3, по всей длине выемочного столба 1 в следующей последовательности на каждом из них.

Рассмотрим сущность упомянутого процесса разупрочнения в ситуации, когда очистные работы ведут на ранее разупрочненных участках. Как показано на фиг.1а, в процессе дальнейшей отработки выемочного столба 1 впереди очистного забоя 7 вне зоны опорного давления осуществляют бурение первой системы разгрузочных скважин 12 из конвейерной выработки 2 по ее длине на очередном участке разупрочнения «М» протяженностью «lраз», которую регламентируют описанным далее условием. В свою очередь, бурение разгрузочных скважин 12 из конвейерной выработки 2 осуществляют над угольным массивом в зону концентрации растягивающих напряжений, расположенную выше нейтральной оси породной изгибаемой балки, в плоскости естественного угла обрушения θ1 (фиг.2).

Одновременно с бурением первой системы разгрузочных скважин 12 на очередном участке разупрочнения «М» протяженностью «lраз» дополнительно бурят вторую систему разгрузочных скважин 13, параметры заложения каждой из которых аналогичны параметрам заложения каждой разгрузочной скважины 12 первой системы.

При этом каждую разгрузочную скважину 13 второй системы располагают со стороны очистного забоя 7 относительно каждой разгрузочной скважины 12 первой системы и параллельно ей с возможностью образования из нее и каждой разгрузочной скважины 12 пары сближенных скважин 12 и 13.

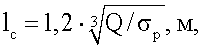

Расстояние между разгрузочными скважинами 12 и 13 в каждой паре сближенных скважин определяют из выражения:

, м,

, м,

где lc - расстояние между скважинами в каждой паре сближенных скважин, м;

Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, кг;

σp - предел прочности пород основной кровли на растяжение, МПа.

Причем пары сближенных скважин 12 и 13 бурят относительно друг друга на расстоянии, определяемом из формулы:

a=3,8 Кг·Ксб·Кгк·Rэ, м,

где а - расстояние между парами сближенных скважин, м;

Кг - коэффициент, учитывающий влияние увлажненности массива пород основной кровли и равный 1,6;

Ксб - коэффициент, учитывающий взаимное действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин на промежуток между рядом расположенными парами сближенных скважин и равный 1,7;

Кгк - коэффициент, учитывающий взаимное действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин в направлении кумулятивных выемок и равный 2,0;

Rэ - радиус трещинообразования от взрывания эквивалентного заряда взрывчатого вещества, м, определяемый по формуле:

, м,

, м,

где Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в рядом расположенных парах сближенных скважин, кг;

σр - предел прочности пород основной кровли на растяжение, МПа.

Протяженность «lраз» как очередного участка разупрочнения «М», на котором бурят пары сближенных скважин 12 и 13 из конвейерной выработки 2, так и следующих участков разупрочнения принимают из расчета расположения на каждом из них не более пяти пар сближенных скважин 12 и 13. Такой регламент обусловлен взрыванием предусмотренного правилами безопасности при ведении взрывных работ нормативного количества взрывчатого вещества за один прием.

Одновременно в процессе бурения пар сближенных скважин 12 и 13 из конвейерной выработки 2 бурят разгрузочные скважины 14 в породный массив над податливым угольным целиком 5 из вентиляционной выработки 3 подлежащего отработке выемочного столба 4.

Причем разгрузочные скважины 14 бурят из вентиляционной выработки 3 по ее длине на участке разупрочнения «М1» протяженностью «lраз», который соотносится с аналогичным участком разупрочнения «М» протяженностью «lраз» приконтурного массива конвейерной выработки 2, на котором пробурены пары сближенных скважин 12 и 13. Такой порядок бурения разгрузочных скважин 12,13 и 14 на соотносимых между собой участках разупрочнения приконтурного массива парных выработок 2 и 3 обеспечивает в дальнейшем одновременную разгрузку породного массива вдоль выработок 2 и 3 (фиг.1a).

В свою очередь, бурение разгрузочных скважин 14 из вентиляционной выработки 3 осуществляют под таким углом наклона θ2, чтобы забой каждой из них находился над центром угольного целика 5 в зоне максимума опорного давления. Такой подход к выбору угла наклона θ2 позволяет в дальнейшем расположить кумулятивный заряд взрывчатого вещества над центром угольного целика 5 в упомянутой зоне.

Кроме того, при бурении разгрузочных скважин 14 каждую из них смещают относительно пар сближенных скважин 12 и 13, пробуренных из конвейерной выработки 2, на расстояние, равное половине расстояния между парами сближенных скважин 12 и 13, то есть на расстояние, равное а/2 (фиг.1а, 2). Такая схема смещения разгрузочных скважин 14 относительно разгрузочных скважин 12 и 13 обеспечит в дальнейшем равномерное разупрочнение пород основной кровли вдоль вентиляционной выработки 3 на каждом ее участке.

После бурения пар сближенных скважин 12 и 13 и разгрузочных скважин 14 над угольным целиком 5 в каждую разгрузочную скважину 12 и 13 досылают специальные продольные кумулятивные заряды взрывчатого вещества (ВВ) 15 и 16. Причем в каждой паре сближенных скважин 12 и 13 кумулятивный заряд ВВ 16 в разгрузочной скважине 13 второй системы смещают по ее длине относительно кумулятивного заряда ВВ 15 разгрузочной скважины 12 первой системы на величину «h», равную длине кумулятивного заряда ВВ 15 в разгрузочной скважине 12 (фиг.3).

Каждый кумулятивный заряд ВВ 15 и 16 имеет соответственно кумулятивную выемку 17 и 18. Причем кумулятивную выемку 17 кумулятивного заряда ВВ 15 в разгрузочной скважине 12 ориентируют вдоль продольной оси конвейерной выработки 2 и в направлении подвигания очистного забоя 7, а кумулятивную выемку 18 кумулятивного заряда ВВ 16 в разгрузочной скважине 13 ориентируют в направлении основной системы трещиноватости 10 пород основной кровли 11, то есть параллельно линии «б» очистного забоя 7 (фиг.1а, 5).

Далее приступают к одновременному взрыванию кумулятивных зарядов ВВ 15 и 16 на участке разупрочнения «М» протяженностью «lраз», при этом после взрывания кумулятивных зарядов ВВ 15 в разгрузочных скважинах 12 первой системы образуются начальные трещины 19, ориентированные вдоль продольной оси конвейерной выработки 2 (фиг.7, стрелка «Д» показывает направление продольной оси конвейерной выработки 2), а после взрывания кумулятивных зарядов ВВ 16 в разгрузочных скважинах 13 образуются начальные трещины 20, ориентированные в направлении основной системы трещиноватости 10 пород основной кровли 11 (фиг.7, стрелка «Е» показывает направление основной системы трещиноватости 10).

При этом от взрывания кумулятивных зарядов ВВ 15 и 16 в разгрузочных скважинах 12 и 13, кроме начальных трещин 19 и 20, образуются дополнительные трещины (не показаны) вокруг каждой скважины 12 и 13 в паре скважин, а также образуется дополнительная зона повышенной трещиноватости в межскважинном промежутке (не показана) за счет смещения кумулятивных зарядов ВВ 15 и 16 относительно друг друга (как указано выше), обусловливающего взаимное экранирование энергии взрыва в каждой паре сближенных скважин 12 и 13.

После образования начальных трещин 19 и 20 соответственно в разгрузочных скважинах 12 и 13 эти скважины герметизируют и производят нагнетание жидкости в них в режиме гидроразрыва пород основной кровли. При этом по начальным трещинам 19 происходит гидроразрыв пород основной кровли в приконтурном массиве конвейерной выработки 2 и образуются поверхности разрушения 21 вдоль продольной оси этой выработки 2, по которым в дальнейшем происходит отсечение части 22 приконтурного массива выработки 2 от нетронутого породного массива 23. По начальным трещинам 20 происходит гидроразрыв пород основной кровли и образуются трещины расслоений 24 в отсекаемой части 22 в направлении основной системы трещиноватости 10 пород основной кровли 11, то есть происходит разрушение монолитного блока, которым является отсекаемая часть 22 приконтурного массива выработки 2, на более мелкие блоки по трещинам расслоений 24 (фиг.9, показаны проекции поверхностей разрушения 21 и трещин расслоений 24).

Причем на данном этапе разупрочнения приконтурного массива конвейерной выработки 2 при производстве гидроразрыва развиваются дополнительные зоны трещинообразования как в межскважинном промежутке, так и вокруг каждой скважины 12 и 13 в паре скважин, обеспечивая тем самым расширение зоны разупрочнения пород приконтурного массива этой выработки 2.

Далее по окончании выполнения вышеперечисленных работ по разупрочнению приконтурного массива конвейерной выработки 2 на очередном участке «М» протяженностью «lраз» приступают к процессу разупрочнения приконтурного массива вентиляционной выработки 3 по ее длине на участке разупрочнения «М1» протяженностью «lраз», который соотносится с участком разупрочнения «М» приконтурного массива конвейерной выработки 2 протяженностью «lраз». Для чего в каждой разгрузочной скважине 14 размещают кумулятивный заряд ВВ 25 с двумя диаметрально расположенными кумулятивными выемками 26, из которых одну выемку ориентируют вдоль продольной оси вентиляционной выработки 3 в направлении подвигания очистного забоя 7, а другую - встречно ему (фиг.4, 6).

Причем кумулятивный заряд ВВ 25 в разгрузочной скважине 14 размещают над центром угольного целика 5, поскольку угол наклона θ2 бурения каждой скважины 14 определен исходя из расположения ее забоя над центром угольного целика 5 в зоне максимума опорного давления. После взрывания кумулятивных зарядов ВВ 25 в разгрузочных скважинах 14, пробуренных над угольным целиком 5, и образования начальных трещин 27, ориентированных в противоположных направлениях вдоль продольной оси вентиляционной выработки 3, производят нагнетание жидкости в эти скважины 14 в режиме гидроразрыва пород основной кровли (фиг.8, стрелки «Ж» и «З» показывают соответственно направление подвигания очистного забоя 7 и встречное ему направление). При этом по начальным трещинам 27 происходит гидроразрыв пород основной кровли в приконтурном массиве вентиляционной выработки 3 над угольным целиком 5 и образуются над ним полости ослаблений (макротрещины) 28 вдоль продольной оси вентиляционной выработки 3, то есть происходит разрыв сплошности приконтурного массива выработки 3 (фиг.9, показаны проекции полостей ослаблений 28).

По завершению полного цикла работ по разупрочнению приконтурного массива парных выработок 2 и 3 на их участках разупрочнения «М» и «М1» протяженностью «lраз» возобновляют работы по разупрочнению приконтурного массива конвейерной 2 и вентиляционной 3 выработок по их длине на следующих участках разупрочнения, каждый из которых имеет протяженность «lраз» (фиг.1а, пунктиром показан следующий участок разупрочнения), но при условии, как только очистной забой 7 окажется от очередного разупрочненного участка «М» на расстоянии, равном длине его зоны опорного давления.

После подвигания очистного забоя 7 на указанное расстояние его зона опорного давления переместится на участки разупрочнения «М» и «М1», на которых произведено разупрочнение пород приконтурного массива парных выработок 2 и 3, однако его динамические проявления на этих участках так же, как и на предыдущих участках разупрочнения в момент попадания их под действие опорного давления, по-прежнему остаются ослабленными (эпюра опорного давления, имевшая максимум, выполаживается вследствие перераспределения повышенных напряжений в этой зоне) по сравнению с динамическими проявлениями опорного давления без выполнения профилактических мероприятий. Сохранение такой тенденции изменения динамики опорного давления как на предыдущих участках разупрочнения, так и на рассматриваемых участках разупрочнения «М» и «М1» обеспечивается за счет образования трещин расслоений 24 в приконтурном массиве выработки 2 и полостей ослаблений 28 в приконтурном массиве выработки 3, а также за счет развития после гидроразрыва дополнительных зон повышенной трещиноватости в межскважинном промежутке и дополнительных трещин вокруг каждой скважины 12 и 13 в паре скважин, поскольку они расширяют зону разупрочнения пород основной кровли.

Однако несмотря на ослабление динамических проявлений опорного давления на участках разупрочнения «М» и «М1» напряжения в приконтурном массиве выработок 2 и 3 остаются повышенными, под влиянием которых происходит интенсивное развитие соответственно трещин расслоений 24 и полостей ослаблений 28 в породах основной кровли приконтурного массива парных выработок 2 и 3, что впоследствии улучшит условия обрушения отсекаемой части 22 за очистным забоем 7 и ослабления приконтурного массива вентиляционной выработки 3.

Затем непосредственно за очистным забоем 7 при его подвигании по разупрочненному участку «М» происходит обрушение ослабленной по трещинам расслоений 24 отсекаемой части 22 в выработанном пространстве без образования зависающей консоли в приконтурном массиве поддерживаемой за очистным забоем 7 части 8 конвейерной выработки 2, поскольку обрушение происходит более мелкими блоками. Это, в свою очередь, способствует снижению динамических нагрузок на поддерживаемую часть 8 конвейерной выработки 2 в момент осадки основной кровли, сохраняя таким образом ее в эксплуатационном состоянии.

Причем одновременно с обрушением отсекаемой части 22 приконтурного массива выработки 2 за очистным забоем 7 происходит дальнейшее расширение полостей ослаблений 28 в сторону зоны обрушения за счет сдвижения пород в выработанном пространстве отрабатываемого столба 1.

Это способствует снижению динамических нагрузок на крепь выработки 3, предотвращая тем самым деформацию крепи и пучение почвы и, соответственно, сохраняя вентиляционную выработку 3 в эксплуатационном состоянии на время отработки нижележащего столба 4.

Причем при ведении очистных работ улучшаются условия проветривания очистного забоя 7 за счет сохранения рабочего пространства поддерживаемой части 8 конвейерной выработки 2 за очистным забоем 7 в эксплуатационном состоянии, по которой отводят исходящую струю в исходящую выемочного участка.

В дальнейшем по мере приближения очистного забоя 7 к следующему участку разупрочнения (на фиг.1а показан пунктиром) на расстояние, равное длине его зоны опорного давления, все вышеописанные процессы в породах основной кровли повторяются на каждом последующем участке разупрочнения.

Поскольку обрушение отсекаемой части 22 приконтурного массива конвейерной выработки 2 за очистным забоем 7 происходит мелкими блоками на каждом участке разупрочнения, это способствует значительному уменьшению пролета естественной консоли основной кровли и, соответственно, ослаблению динамических проявлений опорного давления по сравнению с тем, если бы описанные выше профилактические мероприятия не производились (см. источник 3, с.35, рис.9б, на котором показан характер обрушения пород основной кровли с образованием зависающих консолей). Поэтому конвейерная выработка 2 на участке ее поддержания за очистным забоем и вентиляционная выработка 3 по всей длине отрабатываемого столба 1 находятся в эксплуатационном состоянии, то есть достигается поставленный заявителем технический результат.

Заявляемый способ разупрочнения рассмотрен на примере, когда угол встречи основной системы трещиноватости 10 пород основной кровли 11 с линией «б» очистного забоя 7 равен нулю. Однако возможен вариант (см. источник 4, с.119-123), когда угол встречи основной системы трещиноватости не совпадает с линией «б» очистного забоя 7, тогда в этом случае после поэтапного выполнения действий по разупрочнению приконтурного массива конвейерной выработки 2 трещины расслоений 24 будут ориентированы под углом встречи с линией «б» очистного забоя 7, которые также нарушат сплошность монолитного естественного блока и, соответственно, обеспечат ослабление пород по указанным трещинам в отсекаемой части 22 приконтурного массива конвейерной выработки 2 с последующим ее обрушением в выработанном пространстве за очистным забоем, то есть независимо от значения угла встречи основной системы трещиноватости 10 с линией «б» очистного забоя 7 обеспечивается реализация заявляемого способа.

Таким образом, использование заявляемого способа за счет снижения повышенных напряжений в приконтурном массиве парных выработок, обусловленного образованием систем трещин в отсекаемой части приконтурного массива конвейерной выработки с последующим обрушением ее в выработанном пространстве мелкими блоками на участке ее поддержания за очистным забоем и созданием полостей ослаблений в приконтурном массиве вентиляционной выработки над угольным целиком с возможностью их расширения в сторону выработанного пространства, позволит значительно эффективно и безопасно разрабатывать угольные пласты при парной схеме подготовки выемочных столбов.

Источники информации

1. Авторское свидетельство СССР №825962, кл. E21C 41/04, 1979 г.

2. Патент Российской Федерации №2078927, кл. E21C 41/18, F42D 3/04, 1994 г. (прототип).

3. Борисов А.А. и др. Управление горным давлением. / А.А.Борисов, В.И.Матанцев, Б.П.Овчаренко, Ф.Н.Воскобоев. - М.: Недра, 1983, с.28-36.

4. Технология добычи и обогащения углей в Печорском бассейне. - М.: Недра, 1977, 119-123.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2010 |

|

RU2428566C1 |

| СПОСОБ ДЕГАЗАЦИИ ШАХТНОГО ПОЛЯ | 2010 |

|

RU2445462C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШТАНГ АНКЕРНОЙ КРЕПИ | 2005 |

|

RU2300633C1 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2010 |

|

RU2434139C1 |

| СПОСОБ РАЗГРУЗКИ ПРИКОНТУРНОГО МАССИВА ГОРНЫХ ВЫРАБОТОК И КУМУЛЯТИВНЫЙ ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ОБРАЗОВАНИЯ НАЧАЛЬНЫХ ТРЕЩИН | 1994 |

|

RU2078927C1 |

| СПОСОБ РАЗВИТИЯ ЛАВЫ ИЗ ГОРНОЙ ВЫРАБОТКИ | 2008 |

|

RU2370648C1 |

| Способ борьбы с газодинамическими явлениями при разработке угольных пластов | 1989 |

|

SU1652614A1 |

| СПОСОБ БОРЬБЫ С ДИНАМИЧЕСКИМИ ЯВЛЕНИЯМИ ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2034991C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2433271C1 |

| Способ управления труднообрушаемыми кровлями | 1988 |

|

SU1553680A1 |

Изобретение относится к горному делу, а именно к разработке угольных пластов с труднообрушаемыми кровлями, и может быть использовано для разупрочнения приконтурного массива горных выработок при парной подготовке выемочного столба. Способ включает бурение системы разгрузочных скважин впереди очистного забоя вне зоны опорного давления из конвейерной выработки в зону концентрации растягивающих напряжений в плоскости естественного угла обрушения, образование начальных трещин путем размещения и взрывания в каждой скважине кумулятивного заряда взрывчатого вещества (ВВ), кумулятивную выемку которого ориентируют вдоль оси конвейерной выработки, герметизацию скважин и нагнетание в них жидкости в режиме гидроразрыва пород основной кровли. После бурения пар сближенных скважин и скважин над угольным целиком на очередном участке разупрочнения, одновременно с образованием начальных трещин в разгрузочных скважинах первой системы, ориентированных вдоль оси конвейерной выработки, образуют начальные трещины путем размещения и взрывания кумулятивных зарядов ВВ в разгрузочных скважинах второй системы, кумулятивные выемки которых ориентированы в направлении основной системы трещиноватости пород основной кровли. Изобретение обеспечивает эксплуатационное состояние парных выработок в момент осадки основной кровли и, соответственно, безопасные условия отработки выемочных столбов. 1 з.п. ф-лы, 9 ил.

1. Способ разупрочнения приконтурного массива горных выработок при разработке угольных пластов, преимущественно при парной схеме подготовки выемочных столбов, включающий бурение системы разгрузочных скважин впереди очистного забоя вне зоны опорного давления из конвейерной выработки над угольным массивом в зону концентрации растягивающих напряжений в плоскости естественного угла обрушения, размещение в каждой скважине кумулятивного заряда взрывчатого вещества, кумулятивную выемку которого ориентируют вдоль продольной оси конвейерной выработки в направлении подвигания очистного забоя, образование начальных трещин путем взрывания в каждой скважине кумулятивного заряда взрывчатого вещества, герметизацию скважин и нагнетание в них жидкости в режиме гидроразрыва пород основной кровли, отличающийся тем, что первоначально определяют направление основной системы трещиноватости пород основной кровли, причем бурение первой системы разгрузочных скважин из конвейерной выработки осуществляют по ее длине отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки и на каждом из которых дополнительно бурят из конвейерной выработки вторую систему разгрузочных скважин, каждую из этих скважин располагают со стороны очистного забоя относительно каждой разгрузочной скважины первой системы и параллельно ей с возможностью образования из нее и каждой разгрузочной скважины первой системы пары сближенных скважин, расстояние между скважинами в каждой паре сближенных скважин определяют из выражения:

,

,

где lc - расстояние между скважинами в каждой паре сближенных скважин, м;

Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в паре сближенных скважин, кг;

σp - предел прочности пород основной кровли на растяжение, МПа, а расстояние между парами сближенных скважин рассчитывают по формуле:

а=3,8 Кг·Ксб·Кгк·Rэ, м,

где а - расстояние между парами сближенных скважин, м;

Кг - коэффициент, учитывающий влияние увлажненности массива пород основной кровли и равный 1,6;

Кcб - коэффициент, учитывающий взаимное действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин на промежуток между рядом расположенными парами сближенных скважин и равный 1,7;

Кгк - коэффициент, учитывающий действие кумулятивных зарядов взрывчатого вещества в каждой паре сближенных скважин в направлении кумулятивных выемок и равный 2,0;

Rэ - радиус трещинообразования от взрывания эквивалентного заряда взрывчатого вещества, м, определяемый по формуле:

,

,

где Q - величина эквивалентного заряда взрывчатого вещества, равная суммарной величине кумулятивных зарядов взрывчатого вещества в рядом расположенных парах сближенных скважин, кг;

σр - предел прочности пород основной кровли на растяжение, МПа,

причем протяженность каждого участка разупрочнения приконтурного массива конвейерной выработки, на котором бурят пары сближенных скважин из конвейерной выработки, принимают из расчета расположения на этом участке не более пяти пар сближенных скважин, при этом в процессе бурения пар сближенных скважин бурят разгрузочные скважины в породный массив над податливым угольным целиком из вентиляционной выработки подлежащего отработке выемочного столба отдельными участками, являющимися участками разупрочнения приконтурного массива этой выработки, каждый из которых соотносится с аналогичным участком разупрочнения приконтурного массива конвейерной выработки, на котором пробурены пары сближенных скважин, после этого по мере размещения кумулятивного заряда взрывчатого вещества в каждой разгрузочной скважине первой системы размещают кумулятивный заряд взрывчатого вещества в каждую разгрузочную скважину второй системы, кумулятивную выемку которого ориентируют в направлении основной системы трещиноватости пород основной кровли, затем одновременно с образованием начальных трещин взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах первой системы, ориентированных вдоль продольной оси конвейерной выработки, образуют начальные трещины взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах второй системы, ориентированные в направлении основной системы трещиноватости пород основной кровли, а одновременно с нагнетанием жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины первой системы производят нагнетание жидкости в режиме гидроразрыва пород основной кровли в разгрузочные скважины второй системы, по завершению которого в каждую разгрузочную скважину, пробуренную над податливым угольным целиком, размещают кумулятивный заряд взрывчатого вещества с двумя диаметрально расположенными кумулятивными выемками, которые ориентируют вдоль продольной оси вентиляционной выработки, после чего взрыванием кумулятивных зарядов взрывчатого вещества в разгрузочных скважинах над податливым угольным целиком образуют начальные трещины, ориентированные вдоль продольной оси вентиляционной выработки, и производят нагнетание жидкости в эти разгрузочные скважины в режиме гидроразрыва пород основной кровли, после этого, как только очистной забой в процессе его подвигания окажется от очередного разупрочненного участка приконтурного массива конвейерной выработки на расстоянии, равном длине его зоны опорного давления, повторяют цикл разупрочнения пород приконтурного массива конвейерной и вентиляционной выработок на следующих участках разупрочнения, при этом бурение разгрузочных скважин из вентиляционной выработки над податливым угольным целиком осуществляют под таким углом наклона, чтобы при размещении кумулятивного заряда взрывчатого вещества в каждой скважине он находился над центром податливого угольного целика в зоне максимума опорного давления, причем при бурении упомянутых разгрузочных скважин каждую из них смещают относительно пар сближенных скважин, пробуренных из конвейерной выработки, на расстояние, равное половине расстояния между парами сближенных скважин.

2. Способ по п.1, отличающийся тем, что в каждой паре сближенных скважин кумулятивный заряд взрывчатого вещества в разгрузочной скважине второй системы смещают по ее длине относительно кумулятивного заряда взрывчатого вещества разгрузочной скважины первой системы на величину, равную длине кумулятивного заряда взрывчатого вещества в разгрузочной скважине первой системы.

| СПОСОБ РАЗГРУЗКИ ПРИКОНТУРНОГО МАССИВА ГОРНЫХ ВЫРАБОТОК И КУМУЛЯТИВНЫЙ ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ОБРАЗОВАНИЯ НАЧАЛЬНЫХ ТРЕЩИН | 1994 |

|

RU2078927C1 |

| СПОСОБ УПРАВЛЕНИЯ ТРУДНООБРУШАЕМОЙ КРОВЛЕЙ | 1979 |

|

SU825962A1 |

| Способ управления кровлей при разработке угольных пластов | 1984 |

|

SU1216345A1 |

| СПОСОБ РАЗГРУЗКИ ГОРНОГО МАССИВА ОТ НАПРЯЖЕНИЙ ПРИ ПРОВЕДЕНИИ ПАРАЛЛЕЛЬНЫХ ВЫРАБОТОК | 1990 |

|

RU2034988C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ ПЛАСТОВ К ОТРАБОТКЕ | 1999 |

|

RU2166637C2 |

| СПОСОБ ОХРАНЫ КАМЕР ОТ ГОРНОГО ДАВЛЕНИЯ | 2002 |

|

RU2215151C1 |

Авторы

Даты

2010-08-10—Публикация

2009-07-09—Подача