Изобретение относится к горной промышленности и может быть использовано для дегазации свиты сближенных газоносных угольных пластов и вмещающих пород при их подработке и надработке в условиях бесцеликовой отработки выемочных столбов, осуществляемой с целью извлечения содержащегося в них газа метана, обеспечивающего безопасность ведения горных работ по газовому фактору.

Известен способ дегазации сближенных подрабатываемых пластов угля и вмещающих пород при бесцеликовой отработке выемочных столбов с помощью дегазационных скважин, пробуренных из выработки выемочного столба в углепородный массив подрабатываемых пластов угля. Причем параметры заложения дегазационных скважин выбирают так, чтобы скважины пересекали в зоне разгрузки разрабатываемого пласта наиболее мощный из подрабатываемых угольных пластов (1, с.98-101, рис.2).

Недостатком известного способа является то, что не предусмотрена возможность дегазации разгруженного углепородного массива подрабатываемых угольных пластов, лежащих выше наиболее мощного подрабатываемого пласта, вследствие чего невозможно произвести дегазацию всей подрабатываемой углепородной толщи разрабатываемого пласта. Отсюда следует, что рассматриваемый способ имеет ограниченные технологические возможности при дегазации свиты сближенных подрабатываемых угольных пластов.

Кроме того, не исключена возможность снижения концентрации каптируемого газа метана из углепородного массива подрабатываемых пластов из-за подсосов рудничного воздуха в дегазационные скважины из горных выработок и выработанного пространства выемочного столба, обусловленных нарушением герметизации скважин, поскольку последние при отработке выемочного столба попадают в зону разгрузки разрабатываемого пласта.

Вследствие указанных причин данному способу присуща низкая эффективность дегазации подрабатываемой углепородной толщи разрабатываемого пласта.

Известен способ дегазации надрабатываемых пластов угля и пород при бесцеликовой отработке выемочных столбов, который осуществляется дегазационными скважинами, пробуренными из выработки выемочного столба в углепородный массив надрабатываемых угольных пластов. Параметры заложения скважин выбирают так, чтобы скважины в зоне разгрузки разрабатываемого пласта пересекали наибольшее количество нижезалегающих угольных пластов (1, с.125-131, рис.4).

При таком способе дегазация осуществляется скважинами, каждая из которых пробурена через все надрабатываемые пласты и отсос газа осуществляется из всей углепородной толщи этих пластов. Однако такая схема заложения скважин не позволяет учесть долевое участие каждого пласта в общем газовом балансе. Вследствие этого невозможно установить, с какого пласта идет газ повышенной концентрации, который затем дренирует в зоне разгрузки в выработанное пространство очистного забоя, а из него попадает в действующие горные выработки, что небезопасно при ведении горных работ в выемочном столбе.

Кроме того, вследствие возможности заиливания нисходящих дегазационных скважин от влияния почвенных вод снижается не только объем каптируемого газа из углепородного массива надрабатываемых угольных пластов, но и его концентрация, поскольку газ, выделяющийся из зоны разгрузки надрабатываемых пластов, в условиях заиливания дегазационных скважин лишь частично каптируется этими скважинами, а оставшийся больший объем газа свободно дренирует в выработанное пространство очистного забоя и в действующие горные выработки. Поэтому при таком способе коэффициент дегазации надрабатываемых угольных пластов незначителен и собственно процесс дегазации осуществляется непродолжительное время. Так, например, для условий шахт Воркутинского месторождения он не превышает 15-20% из-за низкой концентрации газа метана и малого объема в каптируемой газовоздушной смеси.

Из изложенного следует, что данный способ малоэффективен, поскольку не позволяет каптировать газ метан из углепородного массива надрабатываемых пластов повышенной концентрации и дебита.

Известен способ дегазации шахтных полей, включающий бурение газоотсасывающих скважин из выработки первого выемочного столба на подрабатываемые и надрабатываемые угольные пласты, а также сбоечных дренажно-транспортных скважин в плоскости разрабатываемого пласта смежного выемочного столба, подсоединяемых с одной стороны к магистральному газопроводу, а с другой - к устьям газоотсасывающих скважин, герметизацию скважин, подключение их к магистральному газопроводу и отсос газа. С момента разгрузки сближенного пласта очистным забоем одной системой ведут отсос газа на двух последовательно отрабатываемых столбах (2).

Недостатком известного способа является то, что хотя он и предусматривает снижение газообильности выемочных столбов, однако при отработке смежного выемочного столба отсос газа прекращается как в первом выемочном столбе, так и в смежном выемочном столбе по мере прохода очистным забоем этого столба створа каждой сбоечной дренажно-транспортной скважины. В результате ухудшаются условия дальнейшей отработки смежного выемочного столба по газовому фактору вследствие того, что не происходит каптаж газа метана за очистным забоем смежного выемочного столба из сближенных подрабатываемых и надрабатываемых угольных пластов и выработанных пространств обоих выемочных столбов.

Поэтому данным способом дегазации шахтного поля не может быть достигнута поставленная заявителем задача, а именно повысить эффективность дегазации до 70-80% и концентрацию газа в каптируемой газовоздушной смеси до 50-90%.

Из изложенного следует, что данный способ не может обеспечить эффективную дегазацию углепородного массива свиты сближенных угольных пластов и соответственно создать безопасные условия ведения горных работ по газовому фактору.

Задача, решаемая заявляемым изобретением, заключается в повышении эффективности дегазации путем интенсификации газоотдачи подрабатываемых и надрабатываемых угольных пластов и вмещающих пород, основанной на создании вокруг забойных частей газоотсасывающих скважин разветвленной сети трещин - коллекторов и дренировании по ним газа метана в сторону разрежения.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в повышении концентрации газа метана и его дебита в каптируемой газовоздушной смеси за счет комплексной дегазации сближенных подрабатываемых и надрабатываемых угольных пластов и выработанных пространств последовательно отрабатываемых выемочных столбов.

Для достижения поставленной задачи с заявляемым техническим результатом в способе дегазации шахтного поля, преимущественно в условиях бесцеликовой отработки выемочных столбов, включающем бурение газоотсасывающих скважин из выработки первого выемочного столба в углепородный массив подрабатываемых и надрабатываемых угольных пластов, герметизацию скважин, подключение их к магистральному газопроводу и отсос газа, согласно заявляемому изобретению бурение газоотсасывающих скважин осуществляют отдельными кустами на расстоянии от очистного забоя разрабатываемого пласта, соответствующем сумме расстояний по нормали от этого разрабатываемого пласта в зонах его разгрузки соответственно до подрабатываемых и надрабатываемых угольных пластов, причем по мере бурения очередного куста газоотсасывающих скважин из забойной части каждой из них обеспечивают динамическое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов, для чего после герметизации куста газоотсасывающих скважин в каждую газоотсасывающую скважину досылают любым известным способом ампулу с горючей жидкостью, например с бензином или керосином, оснащенную двумя средствами инициирования взрыва, одно из которых размещено со стороны забоя газоотсасывающей скважины, обеспечивающее распыление горючей жидкости, а другое - со стороны ее устья, обеспечивающее подрыв горючей жидкости после ее распыления, после этого приводят в действие средства инициирования взрыва и за счет взрывания ампул с горючей жидкостью в отдельно взятом кусте газоотсасывающих скважин создается силовое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов с возможностью образования систем трещин - коллекторов вокруг забойной части каждой упомянутой скважины, проводящих газ из углепородного массива подрабатываемых и надрабатываемых угольных пластов и выработанного пространства первого выемочного столба в сторону разрежения, за счет которого после подключения куста газоотсасывающих скважин к магистральному газопроводу происходит отсос газа из трещин, далее по завершении очистных работ в первом выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива и выработанного пространства этого столба, а затем по мере отработки смежного выемочного столба выполняют цикл описанных действий по дегазации углепородного массива этих же подрабатываемых и надрабатываемых угольных пластов указанного столба с одновременным отсосом газа из упомянутого углепородного массива и выработанного пространства смежного выемочного столба и продолжением отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба и его выработанного пространства до того момента, как только очистной забой разрабатываемого пласта смежного выемочного столба окажется в створе с очередным кустом газоотсасывающих скважин первого выемочного столба, в дальнейшем по окончании отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба продолжается отсос газа из углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба и из выработанного пространства первого и смежного выемочных столбов, причем по завершении очистных работ в смежном выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива этого столба и одновременно с этим из выработанных пространств обоих отработанных выемочных столбов, а затем - только из выработанных пространств этих столбов при отработке нижележащего выемочного столба.

Причем при выполнении работ по дегазации углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба кусты газоотсасывающих скважин в этом смежном выемочном столбе ориентируют в шахматном порядке относительно мест расположения кустов газоотсасывающих скважин в первом выемочном столбе.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, изложенным в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию патентоспособности «новизна».

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатам следующая.

Признак - «бурение газоотсасывающих скважин осуществляют отдельными кустами на расстоянии от очистного забоя разрабатываемого пласта, соответствующем сумме расстояний по нормали от этого разрабатываемого пласта в зонах его разгрузки соответственно до подрабатываемых и надрабатываемых угольных пластов» - регламентирует оптимальный параметр бурения куста газоотсасывающих скважин относительно очистного забоя, который предопределяет готовность куста скважин к каптажу газа при подходе к нему очистного забоя. Причем данный параметр обеспечивает равномерное расположение скважин по длине выемочного столба, исключая таким образом взаимное влияние каждого куста скважин друг на друга в процессе каптажа газа метана и соответственно пропуски участков по длине выемочного столба, не охваченных дегазацией.

Признак - «причем по мере бурения очередного куста газоотсасывающих скважин из забойной части каждой из них обеспечивают динамическое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов» - является новым и указывает на то, из какого конкретного места по длине газоотсасывающей скважины необходимо осуществить силовое воздействие, чтобы придать углепородному массиву подрабатываемых и надрабатываемых угольных пластов коллекторские свойства, повысив тем самым его проницаемость.

Признак - «для чего после герметизации куста газоотсасывающих скважин в каждую газоотсасывающую скважину досылают любым известным способом ампулу с горючей жидкостью, например с бензином или керосином, оснащенную двумя средствами инициирования взрыва, одно из которых размещено со стороны забоя газоотсасывающей скважины, обеспечивающее распыление горючей жидкости, а другое - со стороны ее устья, обеспечивающее подрыв горючей жидкости после ее распыления» - указывает, каким техническим средством необходимо осуществить силовое воздействие на углепородный массив сближенных угольных пластов. В качестве такого средства используют ампулы с горючей жидкостью, способной взрываться после ее распыления без создания волн сжатия (они имеют место быть при взрывании обычных взрывчатых веществ), но с возможностью создания волн разрежения, способствующих ослаблению углепородного массива, изменяя при этом его физико-механические свойства, такие как трещиноватость, слоистость и спайность. Поэтому необходимо применение ампул с горючей жидкостью, чтобы повысить проницаемость массива (по сравнению с его природной проницаемостью) для улучшения условий газоотдачи углепородного массива.

Признак - «после этого приводят в действие средства инициирования взрыва и за счет взрывания ампул с горючей жидкостью в отдельно взятом кусте газоотсасывающих скважин создается силовое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов с возможностью образования систем трещин-коллекторов вокруг забойной части каждой упомянутой скважины, проводящих газ из углепородного массива подрабатываемых и надрабатываемых угольных пластов и выработанного пространства первого выемочного столба в сторону разрежения, за счет которого после подключения куста газоотсасывающих скважин к магистральному газопроводу происходит отсос газа из трещин» - является основополагающим и указывает, что после силового воздействия на углепородный массив образуется система трещин-коллекторов, по которым выделяющийся газ из углепородного массива дренирует в сторону разрежения. Это, в свою очередь, способствует интенсификации газоотдачи подрабатываемых и надрабатываемых угольных пластов и вмещающих пород и соответственно повышению концентрации и объема каптируемого газа метана. Причем физический смысл образования трещин-коллекторов изложен в вышеописанном признаке.

Признак - «далее по завершении очистных работ в первом выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива и выработанного пространства этого столба» - указывает, что, несмотря на завершение очистных работ в первом выемочном столбе, отсос газа продолжается из подработанного и надработанного углепородного массива и выработанного пространства этого столба, предотвращая тем самым проникновение газа в свежую струю воздуха, которая проветривает действующую горную выработку при подготовке смежного выемочного столба.

Признак - «а затем по мере отработки смежного выемочного столба выполняют цикл описанных действий по дегазации углепородного массива этих же подрабатываемых и надрабатываемых угольных пластов указанного столба с одновременным отсосом газа из упомянутого углепородного массива и выработанного пространства смежного выемочного столба и продолжением отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба и его выработанного пространства до того момента, как только очистной забой разрабатываемого пласта смежного выемочного столба окажется в створе с очередным кустом газоотсасывающих скважин первого выемочного столба» - совместно с вышеуказанным признаком является основополагающим и указывает на возможность выполнения совместной дегазации свиты сближенных угольных пластов и выработанных пространств последовательно отрабатываемых выемочных столбов. Отсюда следует, что данный признак позволяет создать наиболее благоприятные условия по каптажу газа метана из углепородной толщи разрабатываемого пласта, исключая тем самым загазирование горных выработок.

Признак - «в дальнейшем по окончании отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба продолжается отсос газа из углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба и из выработанных пространств первого и смежного выемочных столбов, причем по завершении очистных работ в смежном выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива этого столба и одновременно с этим из выработанных пространств обоих отработанных выемочных столбов, а затем - только из выработанных пространств этих столбов при отработке нижележащего выемочного столба» - характеризует непрерывность отсоса газа из углепородного массива свиты сближенных угольных пластов при последовательной отработке выемочных столбов в шахтном поле, а за счет этого обеспечивается постоянный каптаж газа метана повышенной концентрации и дебита и соответственно безопасность ведения горных работ по фактору газовыделения.

Признак (пункт 2 формулы) - «при выполнении работ по дегазации углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба кусты газоотсасывающих скважин в этом смежном выемочном столбе ориентируют в шахматном порядке относительно мест расположения кустов газоотсасывающих скважин в первом выемочном столбе» - гарантирует непрерывность процесса дегазации углепородной толщи разрабатываемого пласта, а именно без пропуска участков смежного выемочного столба, не охваченных дегазацией. Достигается это благодаря тому, что в момент нахождения очистного забоя смежного выемочного столба между кустами скважин этого столба работает по отсосу газа куст скважин, находящийся за очистным забоем смежного выемочного столба, а также куст скважин, находящийся впереди очистного забоя первого выемочного столба.

Все перечисленные технические эффекты позволяют решить поставленную задачу - повысить эффективность дегазации за счет интенсификации газоотдачи подрабатываемых и надрабатываемых угольных пластов и вмещающих пород при одновременном отсосе газа метана из выработанных пространств последовательно отрабатываемых выемочных столбов.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из уровня техники в данной области не очевидны явным образом для специалиста, а поэтому заявляемое изобретение соответствует условию патентоспособности «изобретательский уровень».

Промышленная применимость заявляемого изобретения обосновывается нижеприведенным описанием и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где:

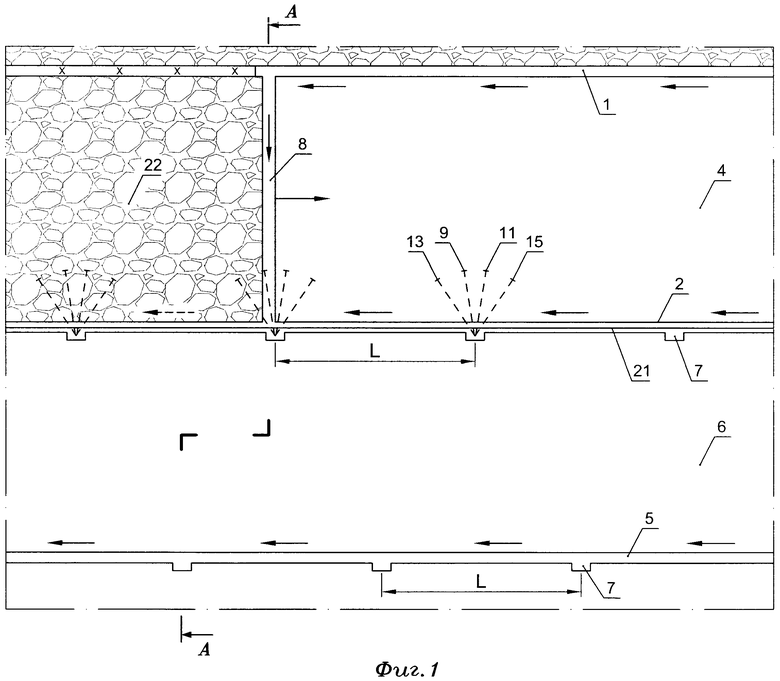

- на фиг.1 представлена технологическая схема дегазации подрабатываемых и надрабатываемых угольных пластов и вмещающих пород в период отработки первого выемочного столба разрабатываемого пласта (при столбовой системе разработки);

- на фиг.2 - разрез по А-А на фиг.1 (вертикальный разрез разрабатываемого пласта в период отработки первого выемочного столба, где стрелками показан каптаж газа метана из углепородного массива подрабатываемых и надрабатываемых угольных пластов после силового воздействия на него в забойных частях газоотсасывающих скважин);

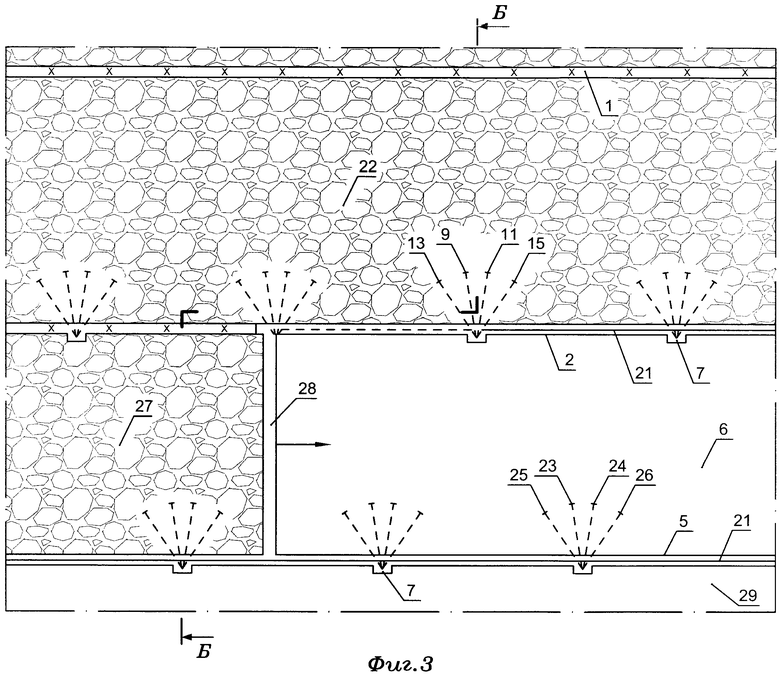

- на фиг.3 - технологическая схема дегазации подрабатываемых и надрабатываемых угольных пластов и вмещающих пород после отработки первого выемочного столба и в период отработки смежного выемочного столба разрабатываемого пласта;

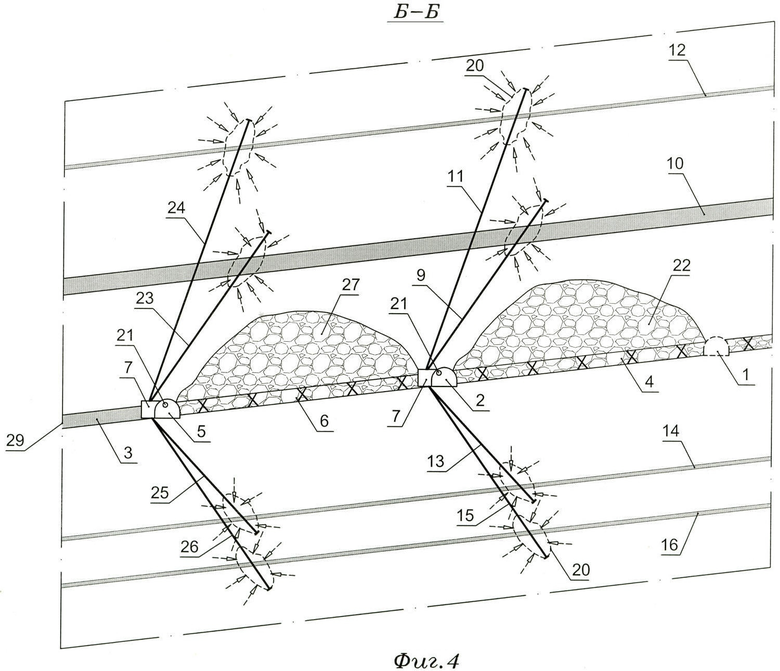

- на фиг.4 - разрез по Б-Б на фиг.3 (вертикальный разрез разрабатываемого пласта, где стрелками показан каптаж газа метана из углепородной толщи разрабатываемого пласта после отработки первого выемочного столба и в период отработки смежного выемочного столба; зоны разгрузки разрабатываемого пласта условно не показаны);

- на фиг.5 - фрагмент одной из газоотсасывающих скважин с расположением в ее забойной части ампулы с горючей жидкостью и средствами инициирования взрыва.

Способ дегазации шахтного поля, преимущественно в условиях бесцеликовой отработки выемочных столбов, осуществляют следующим образом.

В шахтном поле после проведения выработок 1 и 2 по разрабатываемому пласту 3 подготавливают выемочный столб 4, отрабатываемый в первую очередь, а проведением выработки 5 подготавливают смежный выемочный столб 6, отрабатываемый во вторую очередь. При этом одновременно с проведением выработок 2 и 5 по их длине сооружают ниши 7, предназначенные для бурения из них в дальнейшем газоотсасывающих скважин.

Рассмотрим сущность процесса дегазации шахтного поля, когда очистные работы ведут в первом выемочном столбе 4. Как показано на фиг.1, в процессе дальнейшей отработки первого выемочного столба 4 из ниши 7 выработки 2 впереди очистного забоя 8 бурят куст газоотсасывающих скважин в углепородный массив свиты сближенных угольных пластов. Так, бурят газоотсасывающую скважину 9 на подрабатываемый пласт 10, скважину 11 - на подрабатываемый пласт 12, скважину 13 - на надрабатываемый пласт 14 и скважину 15 - на надрабатываемый пласт 16.

При этом куст газоотсасывающих скважин 9, 11, 13 и 15 бурят на расстоянии L от очистного забоя 8 разрабатываемого пласта 3, соответствующем сумме расстояний M1 и М2 по нормали от этого разрабатываемого пласта 3 в зонах его разгрузки соответственно до подрабатываемых угольных пластов 10, 12 и надрабатываемых угольных пластов 14, 16 (фиг.1, 2).

На фиг.2 штрихпунктирными линиями показаны зоны разгрузки разрабатываемого пласта 3 первого выемочного столба 4. Значения расстояний M1 и М2 рассчитывают по известным методикам.

Причем принятый параметр (L=M1+М2) бурения куста газоотсасывающих скважин указывает, что по мере подвигания очистного забоя 8 на расстояние L к этому моменту куст газоотсасывающих скважин должен быть пробурен. В основу данного параметра положено соответствие продолжительности подвигания очистного забоя 8 на расстояние L продолжительности бурения куста скважин.

По окончании бурения куста газоотсасывающих скважин их устья обсаживают, например обсадными трубами, и герметизируют любыми известными средствами.

После этого из забойной части каждой газоотсасывающей скважины 9, 11, 13, и 15 осуществляют динамическое воздействие на углепородный массив подрабатываемых угольных пластов 10, 12 и надрабатываемых угольных пластов 14 и 16.

Для чего в каждую газоотсасывающую скважину 9, 11, 13 и 15 досылают, например посредством досылочного става, ампулу 17 с горючей жидкостью, например с бензином или керосином, оснащенную двумя средствами 18 и 19 инициирования взрыва, из которых средство инициирования 18 размещено в ампуле 17 со стороны забоя газоотсасывающей скважины, обеспечивающее распыление горючей жидкости, а другое средство инициирования 19 - со стороны устья скважины, обеспечивающее подрыв горючей жидкости после ее распыления в забойной части скважины.

Затем, как только куст газоотсасывающих скважин 9, 11, 13 и 15 окажется вне зоны максимума опорного давления очистного забоя 8, приводят в действие средства инициирования 18 и 19 и за счет взрывания ампул 17 с горючей жидкостью в кусте газоотсасывающих скважин 9, 11, 13 и 15 создается силовое воздействие на углепородный массив подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов, посредством которого образуются дополнительные системы трещин - коллекторов вокруг забойной части каждой скважины 9, 11, 13 и 15, проводящих газ из углепородной толщи разрабатываемого пласта 3.

Механизм процесса образования трещин-коллекторов базируется на следующих физических предпосылках.

В момент взрыва распыленной горючей жидкости, согласно теории взрыва, создается термобарический эффект с образованием зоны пониженного давления продуктов взрыва, в которой под воздействием геостатических сил массива образуются волны растяжений, направленные в сторону разрежения и способствующие значительному изменению физико-механических свойств углепородного массива вокруг забойной части газоотсасывающей скважины. В результате за счет этого образуется зона 20 повышенной трещиноватости углепородного массива вокруг забойной части газоотсасывающей скважины, системы трещин в которой выполняют роль коллекторов, проводящих газ из углепородной толщи разрабатываемого пласта 3.

На фиг.5 пунктирной линией показана зона 20 повышенной трещиноватости углепородного массива вокруг забойной части газоотсасывающей скважины 9, пробуренной на подрабатываемый угольный пласт 10.

После динамического воздействия на углепородный массив подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов скважины 9, 11, 13 и 15 подключают к магистральному газопроводу 21 и за счет создания разрежения происходит отсос газа из трещин-коллекторов, образованных вокруг забойной части упомянутых скважин 9, 11, 13 и 15 и проводящих газ из углепородного массива подрабатываемого 10, 12 и надрабатываемого 14, 16 угольных пластов первого выемочного столба 4, то есть положено начало предварительной дегазации углепородного массива до перехода очистным забоем 8 куста скважин 9, 11, 13 и 15. После перехода очистным забоем куста этих скважин процесс отсоса газа интенсифицируется в выработанном пространстве 22 за счет образования за очистным забоем 8 зон разгрузки разрабатываемого пласта 3.

При этом по мере бурения последующих кустов газоотсасывающих скважин в аналогично описанной последовательности осуществляют силовое воздействие на углепородный массив.

Далее по завершении очистных работ в первом выемочном столбе 4 продолжается отсос газа из подработанного и надработанного углепородного массива и его выработанного пространства 22, предотвращая тем самым проникновение газа в действующую выработку 2 при подготовке смежного выемочного столба 6.

Однако в этот период отсоса газа ведется постоянный оперативный контроль за газовой обстановкой в действующей выработке 2 и в выработанном пространстве 22 отработанного выемочного столба 4 с целью оценки эффективности работы упомянутых газоотсасывающих скважин по каптажу газа метана.

Затем после проведения выработки 5 отрабатывают во вторую очередь смежный выемочный столб 6.

При отработке смежного выемочного столба 6 выполняют комплекс вышеописанных работ по дегазации углепородного массива этих же подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов (фиг.3 и 4).

На фиг.3 и 4 показан комплекс выполненных работ по дегазации углепородного массива подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов, на которые вначале пробурен куст газоотсасывающих скважин 9, 11, 13 и 15 (как показано на фиг.2), а затем пробурен куст газоотсасывающих скважин 23, 24 и 25, 26 соответственно при отработке смежного выемочного столба 6.

При этом параметр бурения куста скважин 23, 24, 25 и 26 аналогичен параметру бурения куста скважин 9, 11, 13 и 15. Далее аналогично описанному осуществляется отсос газа из углепородного массива с помощью куста газоотсасывающих скважин 23, 24, 25 и 26.

Причем кусты газоотсасывающих скважин 23, 24 и 25, 26 в смежном выемочном столбе 6 ориентируют в шахматном порядке относительно кустов газоотсасывающих скважин 9, 11, 13 и 15 в первом выемочном столбе 4.

Выбор такого регламента соотнесения указанных кустов относительно друг друга необходим для того, чтобы создать гарантированные условия непрерывности дегазации углепородной толщи разрабатываемого пласта 3 и не допустить пропуска участков по длине смежного выемочного столба 6, не охваченных дегазацией.

При этом одновременно с отсосом газа из углепородного массива этих же подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов и выработанного пространства 27 смежного выемочного столба 6 продолжается отсос газа из ранее подработанного и надработанного углепородного массива первого выемочного столба 4 и его выработанного пространства 22 до того момента, как только очистной забой 28 разрабатываемого пласта 3 смежного выемочного столба 6 окажется в створе с очередным кустом газоотсасывающих скважин 9, 11, 13 и 15 первого выемочного столба 4.

Такой регламент отсоса газа из углепородной толщи разрабатываемого пласта 3 исключает возможность загазирования действующих горных выработок.

Далее по мере отработки смежного выемочного столба 6 постепенно отключают кусты газоотсасывающих скважин 9, 11, 13 и 15 от магистрального газопровода 21 по мере прохода очистным забоем 28 выемочного столба 6 этих скважин.

По окончании отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба 4 продолжается отсос газа из углепородного массива подрабатываемых 10, 12 и надрабатываемых 14, 16 угольных пластов смежного выемочного столба 6 и из выработанных пространств 22 и 27 соответственно первого 4 и смежного 6 выемочных столбов.

Затем по завершении очистных работ в смежном выемочном столбе 6 продолжается отсос газа из подработанного и надработанного углепородного массива этого столба 6 и одновременно с этим из выработанных пространств 22 и 27 обоих отработанных выемочных столбов 4 и 6, а затем - только выработанных пространств 22 и 27 этих столбов при отработке нижнего выемочного столба 29.

Описанный порядок отсоса газа носит непрерывный характер, поскольку не прекращается при последовательной отработке всех выемочных столбов.

То есть предлагаемый способ дегазации газа свиты сближенных угольных пластов позволяет охватить дегазацией все шахтное поле при последовательной отработке выемочных столбов, обеспечивая постоянный каптаж газа метана повышенной концентрации и дебита.

Поэтому описанный порядок выполнения работ по дегазации углепородного массива свиты сближенных угольных пластов при их подработке и надработке позволит повысить эффективность дегазации до 80-90% с одновременным повышением объема и концентрации газа метана в каптируемой газовоздушной смеси.

Таким образом, использование заявляемого изобретения позволит решить поставленную задачу - интенсифицировать процесс газоотдачи подрабатываемых и надрабатываемых угольных пластов и вмещающих пород при одновременном отсосе газа метана из выработанных пространств последовательно отрабатываемых выемочных столбов.

Источники информации

1. Методические рекомендации о порядке дегазации угольных шахт. Выпуск 14. РД-15-09-2006. - М.: ОАО «НТЦ «Промышленная безопасность», 2007, с.98-101, рис.2; с.125-131, рис.4.

2. Авторское свидетельство СССР №608961, кл. Е21F 7/00, 1974 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

| Способ дегазации пластов-спутников | 1989 |

|

SU1693264A1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2009 |

|

RU2395690C1 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМЫХ ПЛАСТОВ-СПУТНИКОВ | 2020 |

|

RU2749707C1 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМОГО ПЛАСТА-СПУТНИКА | 1995 |

|

RU2086773C1 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2010 |

|

RU2434139C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2012 |

|

RU2487246C1 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМЫХ ПЛАСТОВ-СПУТНИКОВ | 2017 |

|

RU2666570C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1997 |

|

RU2123115C1 |

| СПОСОБ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ | 1994 |

|

RU2065973C1 |

Изобретение относится к горной промышленности и может быть применено для дегазации свиты сближенных газоносных угольных пластов и вмещающих пород. Способ включает бурение газоотсасывающих скважин из выработки первого выемочного столба в углепородный массив подрабатываемых и надрабатываемых угольных пластов, герметизацию скважин, подключение их к магистральному газопроводу и отсос газа. Бурение газоотсасывающих скважин осуществляют отдельными кустами на расстоянии от очистного забоя разрабатываемого пласта, соответствующем сумме расстояний по нормали от этого пласта в зонах его разгрузки соответственно до подрабатываемых и надрабатываемых угольных пластов. По мере бурения очередного куста газоотсасывающих скважин из забойной части каждой из них осуществляют динамическое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов. Для чего после герметизации куста газоотсасывающих скважин в каждую из них досылают ампулу с горючей жидкостью, например с бензином или керосином, оснащенную двумя средствами инициирования взрыва, одно из которых размещено со стороны забоя газоотсасывающей скважины, обеспечивающее распыление горючей жидкости, а другое - со стороны ее устья, обеспечивающее подрыв горючей жидкости после ее распыления. Куст газоотсасывающих скважин подключают к магистральному газопроводу. Технический результат заключается в повышении эффективности дегазации шахтного поля за счет интенсификации газоотдачи. 1 з.п. ф-лы, 5 ил.

1. Способ дегазации шахтного поля, преимущественно в условиях бесцеликовой отработки выемочных столбов, включающий бурение газоотсасывающих скважин из выработки первого выемочного столба в углепородный массив подрабатываемых и надрабатываемых угольных пластов, герметизацию скважин, подключение их к магистральному газопроводу и отсос газа, отличающийся тем, что бурение газоотсасывающих скважин осуществляют отдельными кустами на расстоянии от очистного забоя разрабатываемого пласта, соответствующем сумме расстояний по нормали от этого разрабатываемого пласта в зонах его разгрузки соответственно до подрабатываемых и надрабатываемых угольных пластов, причем по мере бурения очередного куста газоотсасывающих скважин из забойной части каждой из них обеспечивают динамическое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов, для чего после герметизации куста газоотсасывающих скважин в каждую газоотсасывающую скважину досылают любым известным способом ампулу с горючей жидкостью, например с бензином или керосином, оснащенную двумя средствами инициирования взрыва, одно из которых размещено со стороны забоя газоотсасывающей скважины, обеспечивающее распыление горючей жидкости, а другое - со стороны ее устья, обеспечивающее подрыв горючей жидкости после ее распыления, после этого приводят в действие средства инициирования взрыва и за счет взрывания ампул с горючей жидкостью в отдельно взятом кусте газоотсасывающих скважин создается силовое воздействие на углепородный массив подрабатываемых и надрабатываемых угольных пластов с возможностью образования систем трещин - коллекторов вокруг забойной части каждой упомянутой скважины, проводящих газ из углепородного массива подрабатываемых и надрабатываемых угольных пластов и выработанного пространства первого выемочного столба в сторону разряжения, за счет которого после подключения куста газоотсасывающих скважин к магистральному газопроводу происходит отсос газа из трещин, далее по завершении очистных работ в первом выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива и выработанного пространства этого столба, а затем по мере отработки смежного выемочного столба выполняют цикл описанных действий по дегазации углепородного массива этих же подрабатываемых и надрабатываемых угольных пластов указанного столба с одновременным отсосом газа из упомянутого углепородного массива и выработанного пространства смежного выемочного столба и продолжением отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба и его выработанного пространства до того момента, как только очистной забой разрабатываемого пласта смежного выемочного столба окажется в створе с очередным кустом газоотсасывающих скважин первого выемочного столба, в дальнейшем по окончании отсоса газа из подработанного и надработанного углепородного массива первого выемочного столба продолжается отсос газа из углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба и из выработанных пространств первого и смежного выемочных столбов, причем по завершении очистных работ в смежном выемочном столбе продолжается отсос газа из подработанного и надработанного углепородного массива этого столба и одновременно с этим из выработанных пространств обоих отработанных выемочных столбов, а затем - только выработанных пространств этих столбов при отработке нижележащего выемочного столба.

2. Способ по п.1, отличающийся тем, что при выполнении работ по дегазации углепородного массива подрабатываемых и надрабатываемых угольных пластов смежного выемочного столба кусты газоотсасывающих скважин в этом смежном выемочном столбе ориентируют в шахматном порядке относительно мест расположения кустов газоотсасывающих скважин в первом выемочном столбе.

| Способ дегазации шахтных полей | 1974 |

|

SU608961A1 |

| Способ дегазации углевмещающей толщины выработанного пространства | 1989 |

|

SU1652620A1 |

| RU 94028451 A1, 20.08.1996 | |||

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМОГО ПЛАСТА-СПУТНИКА | 1995 |

|

RU2086773C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

| Способ изготовления рельефных клише для световых плакатов | 1949 |

|

SU78006A1 |

Авторы

Даты

2012-03-20—Публикация

2010-10-26—Подача