Изобретение относится к горной промышленности, преимущественно к угольной, и может быть использовано при извлечении газа из выработанного пространства угольных пластов при бесцеликовой технологии их отработки.

Известен способ дегазации выработанного пространства, включающий бурение скважин в купол обрушения из дегазационной выработки, проведенной по породе над пластом на высоте купола обрушения по падению пласта, и отсос газа, причем скважины для отсоса газа бурят вслед за подвиганием забоя параллельно пласту. При этом буровые штанги с отверстиями для отсоса газа оставляют в скважинах, а по мере подвигания фронта очистных работ производят их наращивание, дальнейшее разбуривание скважин и отсос из них газа (1).

Недостатком известного способа является то, что поскольку по мере подвигания очистного забоя увеличивают длину скважин и соответственно длину буровых штанг, имеющих отверстия для отсоса газа, то это приведет к увеличению аэродинамического сопротивления в этих штангах и соответственно к уменьшению степени разряжения в них и их пропускной способности. В результате чего возможно уменьшение объема отсасываемой газовоздушной смеси из выработанного пространства и соответственно ухудшение газовой обстановки в очистном забое.

Другим недостатком этого способа является то, что вследствие незначительного внутреннего диаметра буровых штанг (не более 70-100 мм) ограничен объем отсасываемой газовоздушной смеси, что снижает интенсивность процесса отсоса газа.

Кроме того, при бурении скважин в купол обрушения не исключена возможность их отклонения от заданного направления (т.е. параллельно пласту), а также их деформация или срез по причине интенсивных сдвижений обрушенных пород в выработанном пространстве.

Описанные недостатки известного способа снижают эффективность дегазации выработанного пространства несмотря на достижение им непрерывности процесса дегазации с использованием скважин.

Наиболее близким по технической сущности к заявляемому изобретению является способ дегазации выработанного пространства, включающий проведение в выработанном пространстве газосборного коллектора, изоляцию его от вентиляционного штрека, отсос газа по сборному газопроводу и отросткам перфорированных труб. Причем газосборный коллектор сооружают в зоне газового дренажа по смежной границе отрабатываемого пласта и распространения зоны разгрузки от горного давления разрабатываемых сближенных пластов, после чего разделяют газосборный коллектор изолирующими перемычками на участки, равные по длине шагу обрушения основной кровли, возводят изолирующие перемычки на стыках смежных зон обрушения кровли и каждый изолированный участок коллектора соединяют со сборным газопроводом посредством газоотводящих каналов и отростками перфорированных труб с последующим его подключением к дегазационной системе (2).

Недостаток известного способа состоит в том, что вследствие сооружения газосборного коллектора в выработанном пространстве на породах почвы отрабатываемого пласта поступление в него газовоздушной смеси повышенной концентрации практически невозможно, поскольку за счет физических свойств газа метана происходит его скопление в верхних слоях обрушенных пород выработанного пространства, имеющее повышенную концентрацию.

Причем сооружение газообразного коллектора в описанных выше условиях технологически затруднено и выполнение этих работ по его сооружению в обрушенных породах небезопасно. К тому же для реализации данного способа требуется выполнение большого объема ручных работ по возведению предохранительной крепи и закладки изоляционного слоя, что удорожает процесс дегазации по этому способу.

Кроме того, поскольку в качестве питателей коллектора используют перфорированные трубы, располагаемые в выработанном пространстве, то это не исключает возможности их повреждения от веса налегающих обрушенных пород, что может привести к снижению объема отсасываемой из выработанного пространства газовоздушной смеси, поступающей в газосборный коллектор, и соответственно к ухудшению газовой обстановки в очистном забое.

Указанные недостатки снижают эффективность использования данного способа дегазации и не позволяют решить вопрос увеличения содержания газа метана в отсасываемой газовоздушной смеси и ее дебита.

Задача, решаемая заявляемым изобретением, заключается в повышении эффективности дегазации за счет повышения концентрации газа метана в отсасываемой газовоздушной смеси с одновременным увеличением ее дебита.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в соблюдении нормативных требований содержания газа метана в очистном забое и в исходящей струе выемочного участка, а за счет этого повышение безопасности ведения очистных работ по газовому фактору.

Для достижения поставленной задачи с заявляемым техническим результатом в способе дегазации выработанного пространства, включающем проведение газосборного коллектора, соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов, подключение газосборного коллектора к дегазационной системе и отсос газовоздушной смеси по сборному газопроводу позади очистного забоя, согласно заявляемому изобретению газосборный коллектор представляет собой горную выработку, которую проводят одновременно с проведением конвейерной и вентиляционной выработок, оконтуривающих выемочный столб, в породах кровли подлежащего отработке угольного пласта с возможностью ее расположения при отработке пласта за пределами зоны беспорядочного обрушения пород кровли и в непосредственной близости к границе зависания пород кровли пласта в зоне разгрузки этого пласта со стороны конвейерной выработки с последующей ее изоляцией от действующих выработок, причем горную выработку, являющуюся газосборным коллектором, при ее проведении ориентируют выше конвейерной выработки и с таким расчетом, чтобы расстояние между проекцией продольной оси горной выработки на почву выработанного пространства и границей между конвейерной выработкой и выработанным пространством не превышало 20 м, а соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов осуществляют по мере проведения упомянутых выработок, для чего в качестве газоотводящих каналов используют сбоечные скважины, каждую из которых бурят из проводимой конвейерной выработки с наклоном в направлении подвигания очистного забоя до пересечения ею газосборного коллектора, расстояние между сбоечными скважинами принимают не менее шага обрушения пород основной кровли пласта, причем по мере бурения сбоечных скважин каждую из них оборудуют газоотводящей трубой, верхний конец которой свободно выходит в газосборный коллектор, а нижний конец оснащают запорным элементом, находящимся в положении «закрыто», и соединяют этот конец со сборным газопроводом, прокладываемым в проводимой конвейерной выработке, затем после подключения газосборного коллектора к дегазационной системе и по мере подвигания очистного забоя позади него регулируют процесс разряжения в газосборном коллекторе после прохода этим очистным забоем устья очередной сбоечной скважины путем установки запорного элемента ее газоотводящей трубы в положение «открыто» с одновременной установкой запорного элемента газоотводящей трубы предыдущей пройденной очистным забоем сбоечной скважины в промежуточное положение с возможностью обеспечения повышенного разряжения в газосборном коллекторе у очередной сбоечной скважины, за счет которого, а также за счет подпора общешахтной депрессии происходит интенсивное принудительное перемещение потока газовоздушной смеси из выработанного пространства в сторону газосборного коллектора с последующим его поступлением по сборному газопроводу в дегазационную систему.

Причем для исключения подсосов воздуха в газосборный коллектор герметизируют сбоечные скважины после установки в них газоотводящих труб.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, изложенным в формуле изобретения.

Следовательно, заявляемое техническое решение соответствует условию патентоспособности изобретения - «новизна».

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатом следующая.

Признак - «газосборный коллектор представляет собой горную выработку, которую проводят одновременно с проведением конвейерной и вентиляционной выработок, оконтуривающих выемочный столб, в породах кровли подлежащего отработке угольного пласта с возможностью ее расположения при отработке пласта за пределами зоны беспорядочного обрушения пород кровли и в непосредственной близости к границе зависания пород кровли пласта в зоне разгрузки этого пласта со стороны конвейерной выработки с последующей ее изоляцией от действующих выработок» - является основополагающим и указывает на заблаговременное проведение газосборного коллектора - горной выработки, т.е. до начала ведения очистных работ в период отсутствия геомеханических процессов в породах кровли пласта в месте ее заложения, а также заранее регламентирует параметры заложения горной выработки, которые создают условия сохранности ее поперечного сечения, достаточного для перемещения потока газовоздушной смеси, когда она окажется в выработанном пространстве очистного забоя.

Используемые в данном признаке параметры обусловлены следующими геомеханическими закономерностями.

Параметр проведения горной выработки с возможностью ее расположения при отработке пласта за пределами зоны беспорядочного обрушения пород кровли пласта обусловлен тем, что породы кровли выше этой зоны менее нарушены, а ниже этой зоны происходит беспорядочное обрушение пород кровли пласта, поэтому проводить выработку в этих условиях трудоемко и опасно, а тем более сохранить при ведении очистных работ.

Что касается параметра расположения горной выработки вблизи границы зависания пород кровли пласта в зоне разгрузки этого пласта, то он обусловлен тем, что вследствие упомянутого зависания пород кровли пласта над зоной беспорядочного обрушения пород кровли пласта с одновременным их подбучиванием образуется сеть трещин, которая обеспечивает связь горной выработки (газосборного коллектора) с выработанным пространством и соответственно перемещение потока газовоздушной смеси посредством утечек воздуха из выработанного пространства в горную выработку, т.е. газосборный коллектор.

В результате создаются условия направленного перемещения газовоздушной смеси в сторону газосборного коллектора.

Кроме того, указанный параметр вследствие незначительной нарушенности зависающих пород кровли пласта не может существенно повлиять на потерю поперечного сечения горной выработки.

Из изложенного следует, что данный признак гарантированно упреждает возможность сохранения горной выработки (газосборного коллектора) в период отсоса газовоздушной смеси из верхних слоев выработанного пространства по сравнению с прототипом (3), в котором газосборный коллектор проводят в обрушенных породах, сохранность которого не гарантирована в таких условиях.

Вместе с тем, заявитель, проведя дополнительный поиск известных решений в данной области техники, установил, что известен из уровня техники вышеописанный отличительный признак - использование в качестве газосборных полостей (коллекторов) горных выработок, но с другой совокупностью признаков и параметрами ее заложения. Это авторское свидетельство СССР №1786274, Е21F 7/00, 1988 г., название которого «Способ дегазации шахт».

В указанном техническом решении, предназначенном для дегазации свиты пластов - нижнего неопасного по выбросам пласта, который отрабатывают первым, и верхнего выбросоопасного пласта, горную выработку, выполняющую функцию газосборного коллектора, проводят по выбросоопасному пласту и сообщают вертикальными скважинами с поверхностной вакуумной станцией. Вокруг контура этой выработки бурят дегазационные скважины на источники газовыделения: по выбросоопасному пласту и в породах кровли этого пласта. При ведении очистных работ по нижнему неопасному по выбросам пласту вследствие обрушения пород кровли этого пласта дегазационные скважины попадают под влияние активных смещений пород кровли нижнего пласта, в результате чего эти скважины могут быть деформированы или закупорены, а коллектор может потерять свое первоначальное сечение. Поэтому при отработке верхнего пласта вследствие потери поперечного сечения газосборного коллектора и его связи с источниками газовыделения, все это может привести к снижению притока газа в газосборный коллектор и соответственно к снижению его концентрации в отводимой газовоздушной смеси.

В свою очередь, в заявляемом способе горную выработку для газосборного коллектора проводят так, чтобы при ведении очистных работ она находилась в непосредственной близости к границе зависания пород кровли пласта над зоной беспорядочного обрушения пород кровли пласта, приконтурный массив которой претерпевает незначительную деформацию, что не может существенно изменить поперечное сечение горной выработки. Причем в период проведения очистных работ вследствие проходящих геомеханических процессов в породах кровли пласта образуется сеть трещин в районе зависания пород кровли, чем обеспечивается сообщение газосборного коллектора с выработанным пространством при сохранении его рабочего поперечного сечения. Это, в свою очередь, способствует увеличению концентрации газа метана в отсасываемой газовоздушной смеси и соответственно уменьшению концентрации газа метана в очистном забое.

Из изложенного следует, что использование в качестве газосборного коллектора горной выработки с учетом параметров ее заложения по известному и заявляемому техническим решениям не подтверждает их идентичность, следовательно, не подтверждает известность влияния рассматриваемого признака на указанный заявителем технический результат, выражающийся в повышении концентрации метана в отсасываемой газовоздушной смеси с одновременным увеличением ее дебита, а за счет этого повышение безопасности ведения очистных работ по газовому фактору.

Признак - «причем горную выработку, являющуюся газосборным коллектором, при ее проведении ориентируют выше конвейерной выработки и с таким расчетом, чтобы расстояние между проекцией продольной оси горной выработки на почву выработанного пространства и границей между конвейерной выработкой и выработанным пространством не превышало 20 м» - совместно с вышеуказанным признаком является основополагающим и дополнительно уточняет место заложения горной выработки относительно конвейерной выработки.

Причем упомянутое расстояние определено заявителем аналитическим путем, а поэтому задано такое положение газосборного коллектора, при котором последний не допускает выноса утечками воздуха газовоздушной смеси в исходящую очистного забоя. В случае увеличения этого расстояния (более 20 м) увеличивается приток газа метана в исходящую струю очистного забоя, поскольку произойдет перераспределение утечек воздуха за счет общешахтной депрессии.

Кроме того, выполнение описанного параметра заложения горной выработки (газосборного коллектора) позволит усилить технический эффект вышеупомянутого признака, обеспечивая тем самым более надежные условия сохранения горной выработки при ведении очистных работ.

Признак - «а соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов осуществляют по мере проведения упомянутых выработок» - указывает, что упомянутое соединение заблаговременно обеспечивают до начала ведения очистных работ в ненарушенных породах кровли подлежащего отработке угольного пласта.

Признак - «для чего в качестве газоотводящих каналов используют сбоечные скважины, каждую из которых бурят из проводимой конвейерной выработки с наклоном в направлении подвигания очистного забоя до пересечения ею газосборного коллектора, расстояние между сбоечными скважинами принимают не менее шага обрушения пород основной кровли пласта» - является новым и благодаря принятым параметрам заложения сбоечных скважин, технологически скомпоновав их с газосборным коллектором до начала ведения очистных работ, обеспечивается возможность снижения аэродинамического сопротивления обрушенных пород на пути движения потока газовоздушной смеси в газосборный коллектор при ведении очистных работ, способствуя тем самым увеличению объема отсасываемой этой смеси из выработанного пространства. Данный признак регламентирует расстояние между сбоечными скважинами, которое обусловлено тем, чтобы приблизить источник разряжения у очистного забоя к периоду максимального газовыделения в момент посадки основной кровли.

Признак - «причем по мере бурения сбоечных скважин каждую из них оборудуют газоотводящей трубой, верхний конец которой свободно выходит в газосборный коллектор, а нижний конец оснащают запорным элементом, находящимся в положении «закрыто», и соединяют этот конец со сборным газопроводом, прокладываемом в проводимой конвейерной выработке» - предопределяет возможность регулирования процесса разряжения в газосборном коллекторе за счет использования запорных элементов газоотводящих труб в соответствующих положениях в зависимости от расположения устьев сбоечных скважин относительно подвигаемого очистного забоя.

Признак - «затем после подключения газосборного коллектора к дегазационной системе и по мере подвигания очистного забоя позади него регулируют процесс разряжения в газосборном коллекторе после прохода этим очистным забоем устья очередной сбоечной скважины путем установки запорного элемента ее газоотводящей трубы в положении «открыто» с одновременной установкой запорного элемента газоотводящей трубы предыдущей пройденной очистным забоем сбоечной скважины в промежуточное положение с возможностью обеспечения повышенного разряжения в газосборном коллекторе у очередной сбоечной скважины, за счет которого, а также за счет подпора общешахтной депрессии происходит интенсивное принудительное перемещение потока газовоздушной смеси из выработанного пространства в сторону газосборного коллектора с последующим его поступлением по сборному газопроводу в дегазационную систему» - является главным техническим средством для реализации процесса регулирования разряжением в газосборном коллекторе, способствующем приближению источника разряжения к очистному забою и соответственно каптажу метана из выработанного пространства повышенной концентрации, увеличению дебита метана, снижению газообильности выработанного пространства. Кроме того, данный признак позволяет реализовать вследствие физического свойства метана (он легче воздуха) принудительное перемещение его в зону разряжения, что интенсифицирует процесс отсоса газовоздушной смеси из выработанного пространства.

Признак (пункт 2 формулы) - «для исключения подсосов воздуха в газосборный коллектор герметизируют сбоечные скважины после установки в них газоотводящих труб» - необходим, чтобы не повлиять на газовую обстановку в действующих выработках, т.к. в противном случае из-за подсосов воздуха в газоотводящие трубы происходит разжижение отсасываемой газовоздушной смеси, а замещенная воздухом часть газа поступает в исходящую очистного забоя.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого изобретения, позволяет интенсифицировать процесс отсоса газовоздушной смеси из выработанного пространства за счет каптажа газа метана повышенной концентрации.

Все перечисленные технические эффекты позволяют решить поставленную задачу - повысить эффективность дегазации выработанного пространства за счет повышения концентрации газа метана в отсасываемой из выработанного пространства газовоздушной смеси с одновременным увеличением ее дебита.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из уровня техники в данной области не очевидны явным образом для специалиста, что характеризует «изобретательский уровень» заявляемого изобретения.

Промышленная применимость заявляемого изобретения обосновывается нижеприведенным описанием изобретения и чертежами к нему.

Сущность заявляемого способа поясняется чертежами, где

- на фиг.1 представлена схема дегазации выработанного пространства очистного забоя при отработке угольного пласта длинными столбами по простиранию, вид в плане;

- на фиг.2 - разрез по А-А фиг.1, схема поступления газовоздушной смеси из выработанного пространства в газосборный коллектор;

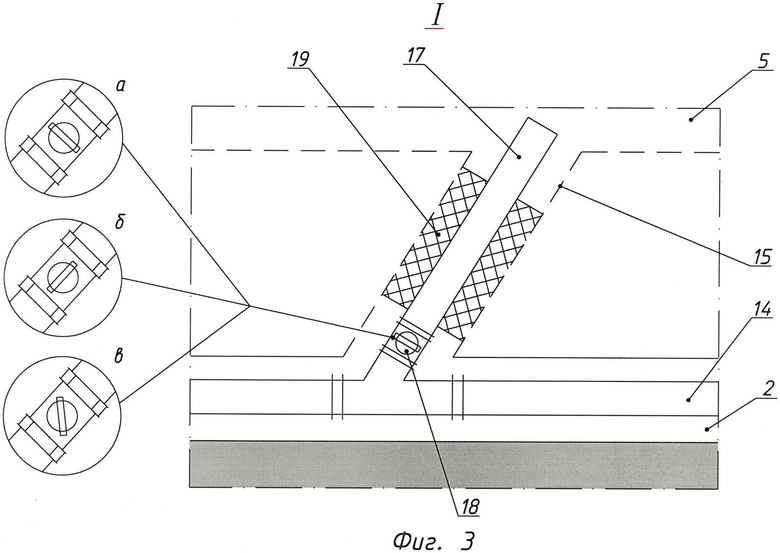

- на фиг.3 - узел I фиг.1 (в увеличенном виде), сбоечная скважина оборудована газоотводящей трубой с запорным элементом, который показан в положении «а» - закрытым, в положении «б» - открытым, и его положению «в» соответствует промежуточное положение.

Способ дегазации выработанного пространства очистного забоя, преимущественно при отработке угольного пласта длинными столбами по простиранию при бесцеликовой схеме их подготовки, осуществляют следующим образом.

Выемочный столб 1 подготавливают проведением воздухоподающих конвейерной 2 и вентиляционной 3 выработок. Одновременно с подготовкой выемочного столба 1 в породах кровли подлежащего отработке угольного пласта 4 проводят газосборный коллектор 5. Газосборный коллектор 5 представляет собой горную выработку, проведение которой начинают от фланговой выработки 6 и далее продолжают проведение в породах кровли пласта 4 с возможностью ее расположения при отработке пласта 4 за пределами зоны 7 беспорядочного обрушения пород кровли и в непосредственной близости к границе 8 зависания пород кровли пласта 4 в зоне 9 разгрузки этого пласта 4 со стороны конвейерной выработки 2. Проводят горную выработку для газосборного коллектора 5 требуемым сечением, принятым для такого типа выработок, и крепят, например анкерной крепью. По окончании проведения горной выработки ее изолируют перемычками 10 от действующих фланговых выработок 6.

Причем горную выработку для газосборного коллектора 5 при ее проведении ориентируют выше проводимой конвейерной выработки 2 и с таким расчетом, чтобы расстояние «m» между проекцией 11 продольной оси горной выработки на почву выработанного пространства 12 и границей 13 между проводимой конвейерной выработкой 2 и выработанным пространством 12 не превышало 20 м. Заданный параметр заложения горной выработки обусловлен тем, чтобы не допустить вынос утечками воздуха газа метана в исходящую струю очистного забоя (фиг.1 и 2).

По мере проведения горной выработки для газосборного коллектора 5 и конвейерной выработки 2 осуществляют монтаж сборного газопровода 14 в этой проводимой выработке 2. После чего горную выработку соединяют со сборным газопроводом 14 посредством газоотводящих каналов 15 в следующем порядке.

В качестве газоотводящих каналов 15 используют сбоечные скважины. Каждую сбоечную скважину бурят из проводимой конвейерной выработки 2 с наклоном в направлении подвигания очистного забоя 16 до пересечения ею проводимого газосборного коллектора 5. Причем расстояние «l» между сбоечными скважинами принимают не менее шага обрушения пород основной кровли пласта исходя из того, что в момент обрушения основной кровли происходит максимальное газовыделение в газосборный коллектор у сбоечной скважины, находящейся вблизи очистного забоя 16.

По мере бурения сбоечных скважин для газоотводящих каналов 15 каждую из них оборудуют газоотводящей трубой 17, верхний конец которой свободно выходит в проводимый газосборный коллектор 5, а нижний конец оснащают запорным элементом 18, находящимся на момент установки газоотводящей трубы 17 в положении «закрыто», и соединяют этот конец со сборным газопроводом 14, прокладываемым в проводимой конвейерной выработке 2 (фиг.3).

Причем для исключения подсосов воздуха в газосборный коллектор 5 после установки газоотводящих труб 17 в каждой сбоечной скважине ее герметизируют с помощью герметизаторов 19.

После подготовки выемочного столба 1 проветривание очистного забоя 16 осуществляют подачей свежего воздуха в этот забой 16 за счет общешахтной депрессии по двум оконтуривающим выемочный столб 1 конвейерной 2 и вентиляционной 3 выработкам при прямоточной схеме проветривания с подсвежением исходящей струи и ее отводом по поддерживаемой за очистным забоем 16 конвейерной выработке 2.

Причем по окончании работ по проведению горной выработки для газосборного коллектора 5 и его соединения посредством сбоечных скважин со сборным газопроводом 14 подключают газосборный коллектор 5 к дегазационной системе.

По мере подвигания очистного забоя 16 позади него регулируют процесс разряжения в газосборном коллекторе 5 на всем его протяжении. А именно после прохода очистным забоем 16 устья очередной сбоечной скважины устанавливают запорный элемент 18 этой скважины в положение «открыто», а запорный элемент 18 газоотводящей трубы 17 предыдущей пройденной очистным забоем 16 сбоечной скважины устанавливают в «промежуточное положение».

В результате выполнения описанных переключений запорных элементов 18 в газосборном коллекторе 5 у очередной сбоечной скважины создается повышенное разряжение, за счет которого, а также за счет подпора общешахтной депрессии происходит интенсивное принудительное перемещение потока из выработанного пространства 12 в сторону газосборного коллектора 5 (движение газовоздушной смеси показано стрелками на фиг.1).

Из газосборного коллектора 5 через сбоечные скважины отсасывают собранный вышеописанным способом газ в сборный газопровод 14, а из него - в дегазационную систему.

Для создания более разряженной зоны в газосборном коллекторе 5 вблизи очистного забоя 16 наиболее удаленные от него газоотводящие каналы перекрывают с помощью запорных элементов 18.

Таким образом, использование заявляемого способа позволит интенсифицировать процесс извлечения газа метана из выработанного пространства за счет принудительного его перемещения в газосборный коллектор у очистного забоя, повысить за счет этого концентрацию газа метана в отсасываемой газовоздушной смеси, увеличить его дебит, а также обеспечить безопасные условия ведения горных работ при разработке угольных пластов.

Источники информации, принятые во внимание при составлении описания изобретения

1. Авторское свидетельство СССР №947440, кл. E21F 7/00, 1980 г.

2. Авторское свидетельство СССР №1786274, кл. E21F 7/00, 1988 г.

3. Авторское свидетельство СССР №1421883, кл. E21F 7/00, 1986 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2010 |

|

RU2428566C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2433271C1 |

| СПОСОБ ДЕГАЗАЦИИ ШАХТНОГО ПОЛЯ | 2010 |

|

RU2445462C1 |

| СПОСОБ ДЕГАЗАЦИИ РАЗРАБАТЫВАЕМЫХ УГОЛЬНЫХ ПЛАСТОВ | 2010 |

|

RU2419723C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК АНКЕРНОЙ КРЕПЬЮ | 2010 |

|

RU2430237C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2435034C1 |

| Способ дегазации пластов-спутников | 1989 |

|

SU1693264A1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

| СПОСОБ РАЗУПРОЧНЕНИЯ ПРИКОНТУРНОГО МАССИВА ГОРНЫХ ВЫРАБОТОК ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 2009 |

|

RU2396429C1 |

| СПОСОБ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ | 1994 |

|

RU2065973C1 |

Изобретение относится к горной промышленности и может быть использовано при извлечении газа из выработанного пространства угольных пластов при бесцеликовой технологии отработки. Способ включает проведение газосборного коллектора, соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов, подключение газосборного коллектора к дегазационной системе и отсос газовоздушной смеси по сборному газопроводу позади очистного забоя. Газосборный коллектор представляет собой горную выработку. Причем горную выработку при ее проведении ориентируют выше конвейерной выработки с расчетом, чтобы расстояние между проекцией продольной оси этой выработки на почву выработанного пространства и границей между конвейерной выработкой и выработанным пространством не превышает 20 м. В качестве газоотводящих каналов используют сбоечные скважины. При этом по мере бурения сбоечных скважин каждую из них оборудуют газоотводящей трубой, верхний конец которой свободно выходит в коллектор, а нижний конец оснащают запорным элементом, находящимся в положении «закрыто», и соединяют этот конец со сборным газопроводом, прокладываемым в проводимой конвейерной выработке. Сбоечные скважины герметизируют после установки в них газоотводящих труб. По мере подвигания очистного забоя положение запорных элементов регулируется. Технический результат заключается в повышении концентрации метана в отсасываемой газовоздушной смеси с одновременным увеличением ее дебита. 1 з.п. ф-лы, 3 ил.

1. Способ дегазации выработанного пространства, включающий проведение газосборного коллектора, соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов, подключение газосборного коллектора к дегазационной системе и отсос газовоздушной смеси по сборному газопроводу позади очистного забоя, отличающийся тем, что газосборный коллектор представляет собой горную выработку, которую проводят одновременно с проведением конвейерной и вентиляционной выработок, оконтуривающих выемочный столб, в породах кровли подлежащего отработке пласта с возможностью ее расположения при отработке пласта за пределами зоны беспорядочного обрушения пород кровли и в непосредственной близости к границе зависания пород кровли пласта в зоне разгрузки этого пласта со стороны конвейерной выработки с последующей ее изоляцией от действующих выработок, причем горную выработку, являющуюся газосборным коллектором, при ее проведении ориентируют выше конвейерной выработки и с таким расчетом, чтобы расстояние между проекцией продольной оси горной выработки на почву выработанного пространства и границей между конвейерной выработкой и выработанным пространством не превышало 20 м, а соединение газосборного коллектора со сборным газопроводом посредством газоотводящих каналов осуществляют по мере проведения упомянутых выработок, для чего в качестве газоотводящих каналов используют сбоечные скважины, каждую из которых бурят из проводимой конвейерной выработки с наклоном в направлении подвигания очистного забоя до пересечения ею газосборного коллектора, расстояние между сбоечными скважинами принимают не менее шага обрушения пород основной кровли пласта, причем по мере бурения сбоечных скважин каждую из них оборудуют газоотводящей трубой, верхний конец которой свободно выходит в газосборный коллектор, а нижний конец оснащают запорным элементом, находящимся в положении «закрыто», и соединяют этот конец со сборным газопроводом, прокладываемым в проводимой конвейерной выработке, затем после подключения газосборного коллектора к дегазационной системе и по мере подвигания очистного забоя позади него регулируют процесс разряжения в газосборном коллекторе после прохода этим очистным забоем устья очередной сбоечной скважины путем установки запорного элемента ее газоотводящей трубы в положение «открыто» с одновременной установкой запорного элемента газоотводящей трубы предыдущей пройденной очистным забоем сбоечной скважины в промежуточное положение с возможностью обеспечения повышенного разряжения в газосборном коллекторе у очередной сбоечной скважины, за счет которого, а также за счет подпора общешахтной депрессии происходит интенсивное принудительное перемещение потока газовоздушной смеси из выработанного пространства в сторону газосборного коллектора с последующим его поступлением по сборному газопроводу в дегазационную систему.

2. Способ по п.1, отличающийся тем, что для исключения подсосов воздуха в газосборный коллектор герметизируют сбоечные скважины после установки в них газоотводящих труб.

| Способ дегазации выработанного пространства | 1986 |

|

SU1421883A1 |

| Способ дегазации выработанного пространства | 1980 |

|

SU947440A1 |

| Способ дегазации шахт | 1988 |

|

SU1786274A1 |

| Способ дегазации сближенных угольных пластов | 1990 |

|

SU1793068A1 |

| DE 1939989 A1, 18.02.1971. | |||

Авторы

Даты

2011-11-20—Публикация

2010-06-04—Подача