Изобретение относится к горной (горно-морской) промышленности, касается морского плавучего горнодобывающего производства, содержащего в качестве источника энергии морскую атомную теплоэлектростанцию (АТЭС) и осуществляющего в едином с ней производственно-технологическом цикле добычу на дне моря и подъем на поверхность полезных ископаемых, их переработку с выходом товарной продукции, а также переработку самой морской воды с получением пресной воды и различных полезных веществ, и может найти применение при комплексном промышленном освоении минерально-сырьевых ресурсов Мирового океана.

Наиболее эффективно применение изобретения в условиях круглогодичного автономного функционирования в открытом море при глубоководной добыче на дне полиметаллических руд, преимущественно железомарганцевых конкреций (ЖМК) с их комплексной переработкой до получения товарного продукта (никеля, кобальта, меди, марганца и др.), с одновременным опреснением морской воды и переработкой рассола с выделением из него различных полезных веществ (минеральных солей, брома, иода, магния, лития, дейтерия и т.д.).

Известны способ гидроподъема россыпного твердого полезного ископаемого со дна моря на поверхность за счет создания в подъемном трубопроводе перепада давления транспортирующей воды путем ее испарения в его верхней разгрузочной части и осуществляющая его гидроподъемная установка, функционирующая совместно с морской атомной теплоэлектростанцией (АТЭС) /1/.

Наиболее близким изобретению и служащим предметом дальнейшего совершенствования и развития является известный, использующий /1/ плавучий горно-морской производственный комплекс, осуществляющий в едином технологическом цикле в процессе выработки тепловой и электрической энергии входящей в его состав морской АТЭС глубоководную добычу на дне моря и подъем на плавсредство базирования ЖМК с одновременным опреснением морской и получением пресной воды и концентрированного рассола для последующей переработки /2/.

Комплекс-прототип включает транспортное плавсредство базирования в виде полупогружной плавучей платформы с подводной гидроопорой-контейнером с выполненной в нем сквозной вертикальной шахтой и установленными на опорах надводными палубами и размещенные на нем: гидроподъемную установку, содержащую установленный в этой шахте состоящий из соединенных друг с другом труб подъемный трубопровод, сообщенный в верхней части с разгрузочным бункером и со связанной трубопроводом с полостью гидроопоры-контейнера приемной камерой, а в нижней - с коллектором-накопителем, и подключенную трубопроводом к разгрузочному бункеру и паропроводом к конденсатору испарительную установку с греющей батареей и рассольной камерой, соединенной трубопроводом с разгрузочным бункером, термосифон морской АТЭС, связанный паропроводом с греющей батареей испарительной установки и отводящим паропроводом и напорным трубопроводом с конденсатором, а также донные добывающие аппараты, связанные пульпопроводами с коллектором-накопителем подъемного трубопровода.

Приведение комплекса-прототипа в рабочее состояние, заключающееся в спуске и подводной установке на месте добычи вышеуказанного оборудования и соединительных коммуникаций (трубопроводов, паропроводов, пульпопроводов, а также силовых и управляющих кабелей и прочих связей) с выполнением необходимых при этом подводных сборно-монтажных работ, включая соединение (свинчивание) труб (трубных секций) подъемного трубопровода с образованием трубного става и установку последнего в подводное рабочее положение, также как и приведение комплекса-прототипа в транспортируемое состояние при смене района добычи, заключающееся в проведении разборно-демонтажных работ, включая разборку трубного става на отдельные трубы (трубные секции), и подъеме всего оборудования и соединительных коммуникаций обратно на плавсредство базирования, производится известными способами и с помощью известных технических средств, поскольку конструкция комплекса в целом и конструкция его подъемного трубопровода не приспособлены к применению иного.

Так, известно приведение подъемного трубопровода в рабочее положение, когда сборно-монтажные и опускные работы выполняются с помощью установленного над выполненных в судне спускном колодцем деррик-крана (высотой 66 м) и других тяговых механизмов (/3/, стр.75-77, рис.51, 52).

В другом известном варианте для приведения гидроподъемной установки в рабочее состояние трубные секции подъемного трубопровода оснащают поплавками и балластными цистернами и на плаву в горизонтальном положении свинчивают друг с другом с образованием (километровой) плавучей трубной конструкции, которую затем путем освобождения от поплавков и заполнения балластных цистерн переводят из горизонтального в рабочее подводное вертикальное положение (/4/, стр.274, стр.277-280, рис.2, 3).

Приведение установки в транспортируемое состояние при смене района добычи включает перевод трубного става из подводного вертикального обратно в плавучее горизонтальное положение (за счет продувки балластных цистерн и подвешивания поплавков), его разборку на отдельные трубы (трубные секции), демонтаж и погрузку всего этого на судно.

Недостатком известных и используемых по возможности в комплексе-прототипе способов приведения его в рабочее и транспортируемое состояния является необходимость каждый раз при проведении спуско-подъемных операций выполнения весьма сложных, трудоемких, требующих значительных затрат времени и, вместе с тем, не обеспечивающих надлежащего качества, не всегда возможных и далеко

небезопасных в условиях открытого моря сборно-разборных и монтажно-демонтажных подводных работ, что существенно снижает эффективность использования и надежность функционирования производственного комплекса.

С целью повышения эффективности использования и надежности функционирования Комплекса за счет ускорения при снижении трудоемкости приведения его в рабочее и транспортируемое состояния за счет сокращения времени и снижения трудозатрат на выполнение спуско-подъемных операций полным исключением подводных сборно-монтажных и разборно-демонтажных работ на месте добычи и предлагается данное изобретение.

Поставленная цель достигается тем, что в гидроопоре-контейнере выполнены дополнительные сквозные вертикальные шахты с сообщающими их между собой и с шахтой подъемного трубопровода сквозными междушахтными щелевыми проемами, испарительная установка, термосифон АТЭС и донные добывающие аппараты установлены в этих шахтах с возможностью автоматического подводного выхода из них и обратного входа в них совместно со связующими их и постоянно подключенными к ним трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями, которые свободно размещены в междушахтных сквозных щелевых проемах.

При этом с целью упрощения при снижении трудозатрат проведения спуско-подъемных операций подъемный трубопровод с разгрузочным бункером, приемной камерой и коллектором-накопителем, испарительная установка, а также донные добывающие аппараты установлены в шахтах гидроопоры-контейнера на плаву на отдельных от нее подводных плавсредствах с регулируемой плавучестью с возможностью автоматического выхода из шахт при погружении плавсредств и обратного подводного входа в шахты при всплытии последних совместно со связующими их трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями.

В условиях открытого моря подводный прием плавсредств считается наиболее безопасным, а техника и технология его проведения известны (см., например, /5/).

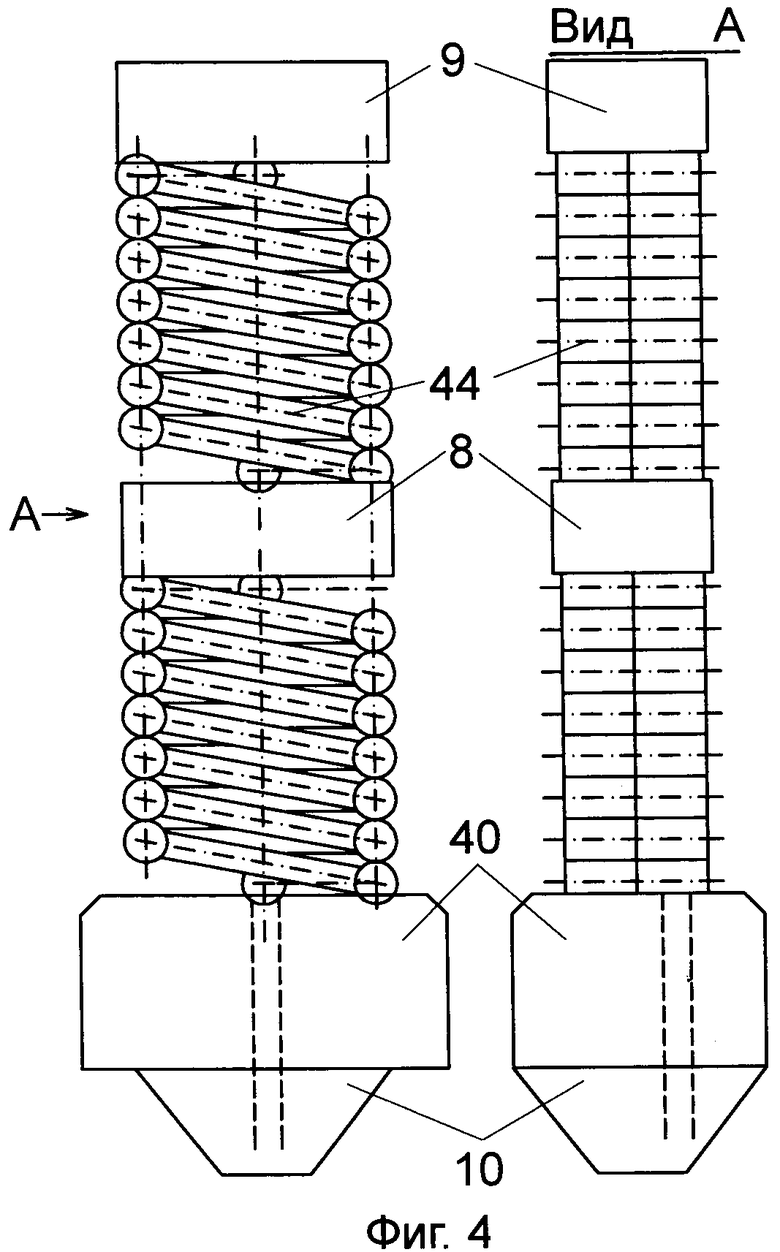

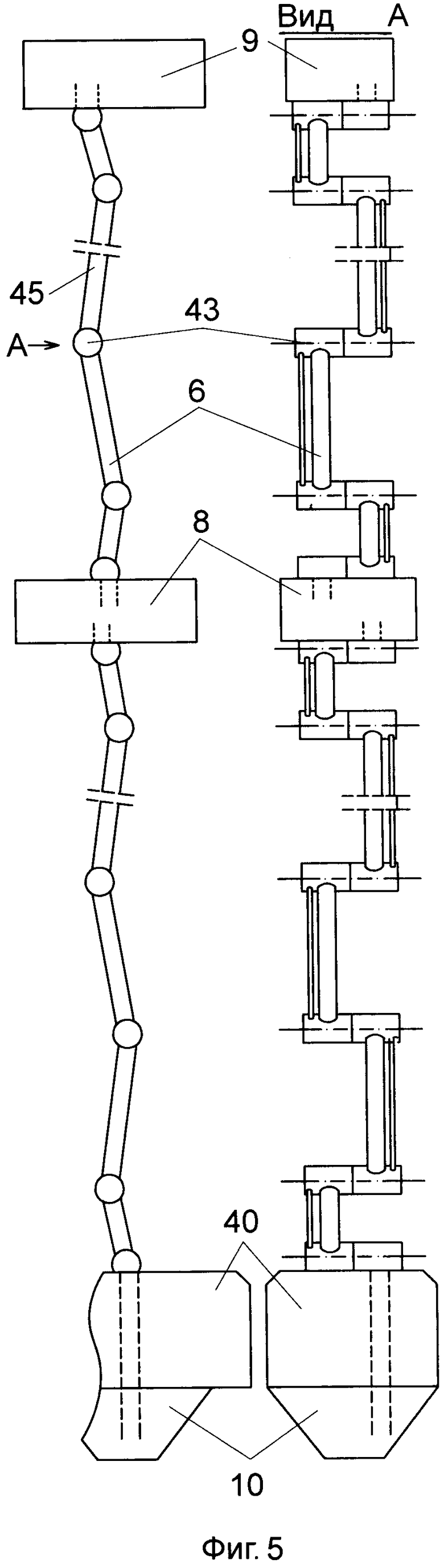

Для этого и с той же целью подъемный трубопровод выполнен состоящим из соединенных подвижно друг с другом посредством полых шарнирных устройств отдельных труб (трубных секций), сложенных с образованием трубной батареи, и установлен вместе с разгрузочным бункером, приемной камерой и коллектором-накопителем в шахте гидроопоры-контейнера на подводном плавсредстве с регулируемой плавучестью с возможностью раскладывания из батареи в трубный став при погружении плавсредства и складывания трубного става в трубную батарею, с входом в шахту при всплытии последнего.

Для этого шарнирные устройства выполнены состоящими из соединенных герметично и подвижно с возможностью взаимного ограниченного 180 градусами поворота друг относительно друга полумуфт, к каждой из которых последовательно прикреплены концы смежных труб.

С целью устранения возможности засорения труб пульпой к шарнирным устройствам, в частности к полумуфтам, к которым присоединены смежные трубы, дополнительно присоединены снабженные автоматическими клапанами патрубки продувочной магистрали.

Складывающаяся в батарею конструкция исключает возникновения в трубном ставе опасных изгибных напряжений, а также дает возможность регулирования в значительных пределах глубины добычи.

Известно для снижения изгибных напряжений в верхней части, где они максимальны, присоединение подъемного трубопровода к надводному плавсредству с помощью полого шарового шарнира, что дает возможность трубному ставу при действии боковых нагрузок отклоняться в сторону и снимать напряжения (/3/, стр.75-77). Но это не исключает появления опасных напряжений в других участках конструкции.

Известно также использование для снижения изгибных напряжений соединения трубных секций с помощью гибких элементов /6/. Однако трубные секции при этом имеют весьма ограниченную взаимную подвижность, не могут складываться компактно в трубную батарею и не дают возможность регулировать глубину добычи.

Описываемый способ приведения Комплекса в рабочее состояние, заключающийся в выводе из шахт с междушахтными щелевыми проемами гидроопоры-контейнера и подводном спуске на рабочую глубину установленного в них на подводных плавсредствах оборудования, а именно: трубной батареи подъемного трубопровода с приемной камерой, разгрузочным бункером и коллектором-накопителем, испарительной установки с греющей батареей и рассольной камерой и донных добывающих аппаратов, а также связующих их коммуникаций (трубопроводов, паропроводов, пульпопроводов и прочих), состоит в том, что вывод из шахт и подводный спуск оборудования производят совместно со связующими и подключенными к нему гибкими коммуникациями и осуществляют путем придания подводным плавсредствам регулируемой отрицательной плавучести. При этом сначала выводят из шахт и производят совместный контролируемый по положению коммуникаций подводный спуск трубной батареи с приемной камерой, разгрузочным бункером и коллектором-накопителем подъемного трубопровода с последующим после посадки приемной камеры на рабочее место в гидроопоре-контейнере раскладыванием трубной батареи в трубный став и испарительной установки с присоединенным к верхнему концу соединяющего ее с конденсатором основного жесткого (стационарного) паропровода дополнительным гибким удлинительным паропроводом, а по мере опускания коллектора-накопителя подъемного трубопровода выводят из шахт и спускают донные добывающие аппараты.

Способ приведения Комплекса в транспортируемое состояние, заключающийся в подъеме с приемом в шахты с междушахтными щелевыми проемами гидроопоры-контейнера установленного на плавсредствах оборудования: трубного става подъемного трубопровода с приемной камерой, разгрузочным бункером и коллектором-накопителем, испарительной установки с греющей батареей и рассольной камерой и донных добывающих аппаратов, а также связующих их коммуникаций (трубопроводов, паропроводов, пульпопроводов и прочих), состоит в том, что подъем оборудования производят совместно со связующими и подключенными к нему гибкими коммуникациями и осуществляют путем придания подводным плавсредствам регулируемой положительной плавучести, при этом сначала производят совместный контролируемый по положению коммуникаций подъем со складыванием в трубную батарею трубного става с разгрузочным бункером и коллектором-накопителем подъемного трубопровода, испарительной установки и донных добывающих аппаратов, после чего совместно с последними производят подъем трубной батареи с приемной камерой и их прием в шахты гидроопоры-контейнера с заправкой связующих коммуникаций в междушахтные щелевые проемы и с подключением жесткого основного (стационарного) паропровода испарительной установки к ее конденсатору.

Сущность изобретения поясняется на следующих чертежах.

На фиг.1 показан общий вид описываемого комплекса в состоянии транспортирования.

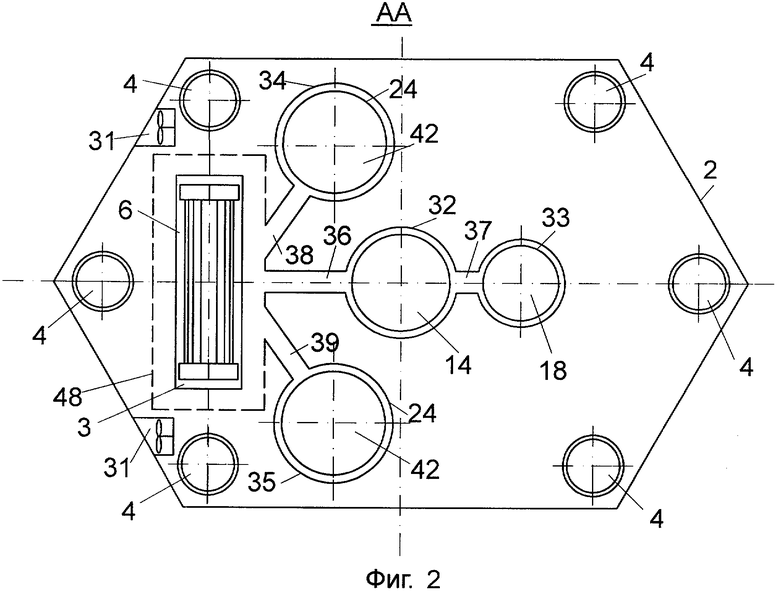

На фиг.2 - сечение по А-А на фиг.1.

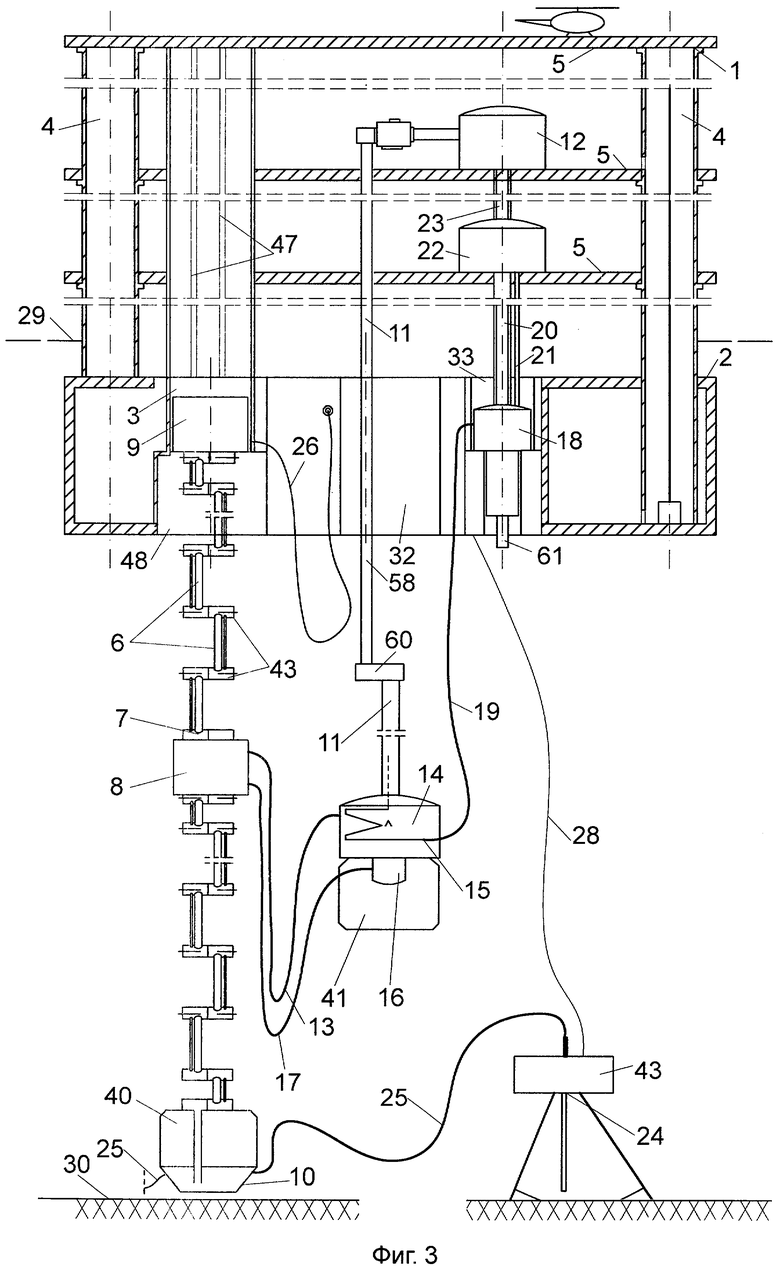

На фиг.3 показан общий вид описываемого комплекса в рабочем состоянии.

На фиг.4 показана конструкция подъемного трубопровода гидроподъемной установки в сложенном в трубную батарею виде.

На фиг.5 показана конструкция подъемного трубопровода гидроподъемной установки в разложенном из трубной батареи в трубный став виде.

На фиг.6 показана конструкция межтрубных шарнирных устройств подъемного трубопровода.

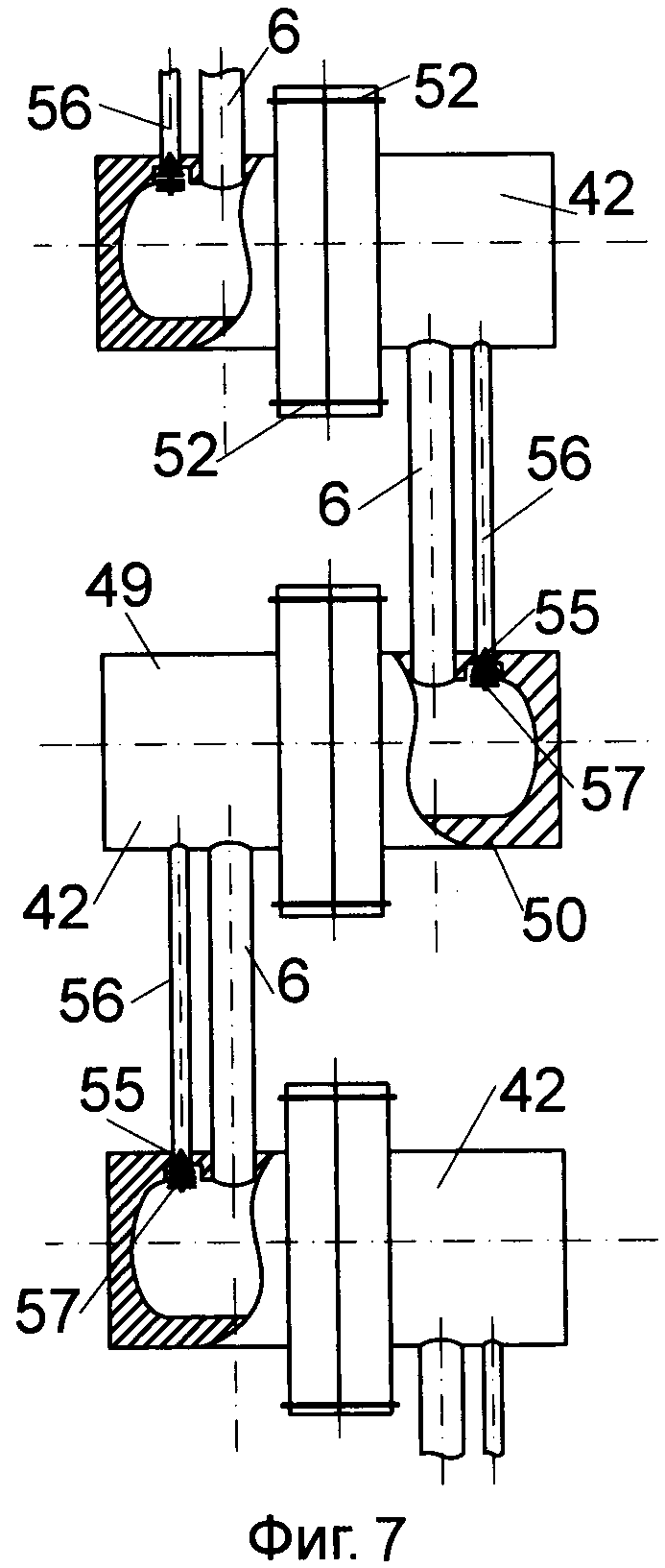

На фиг.7 показана конструкция продувочного трубопровода с системой клапанов.

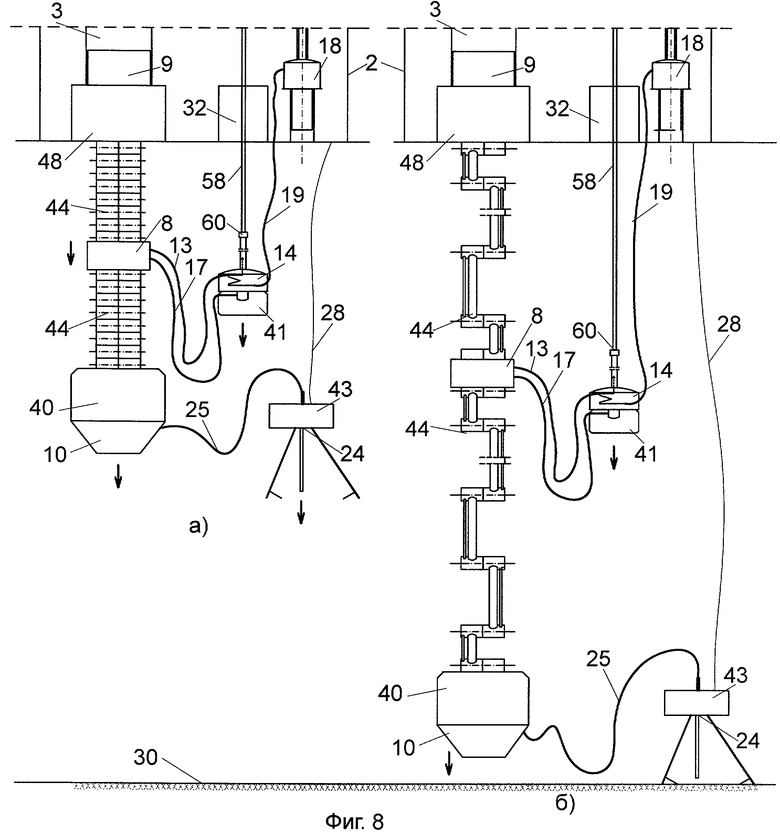

На фиг.8 показана последовательность приведения комплекса в рабочее состояние.

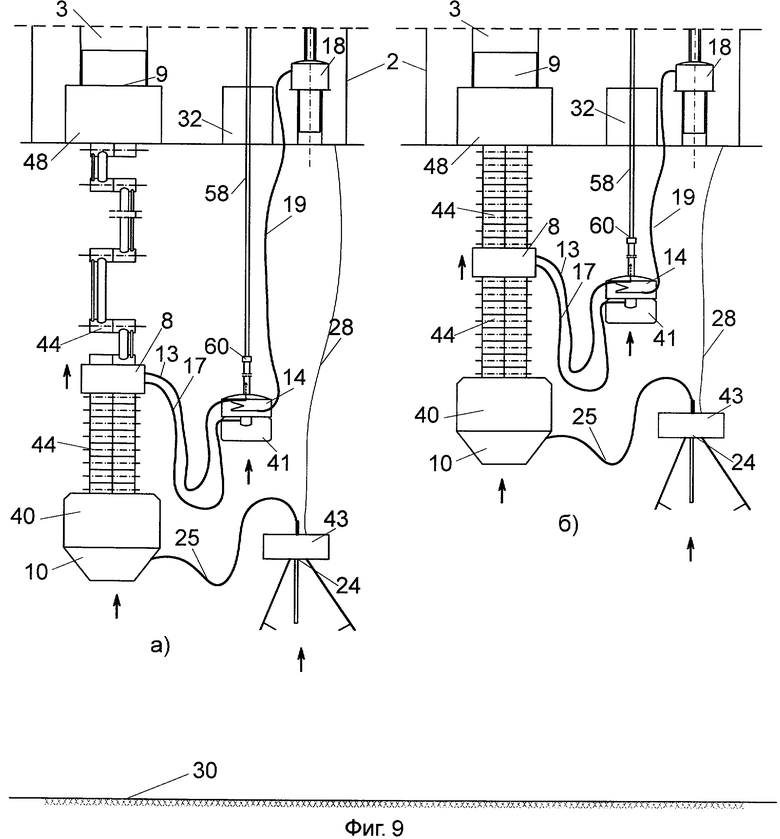

На фиг.9 показана последовательность приведения комплекса в транспортируемое состояние.

Описываемый Комплекс включает транспортное плавсредство базирования в виде полупогружной плавучей платформы 1 с подводной гидроопорой-контейнером 2 с выполненной сквозной вертикальной шахтой 3 и установленными на ней на опорах 4 надводными палубами 5, а также размещенные на нем: гидроподъемную установку, содержащую установленный в вертикальной шахте 3 гидроопоры-контейнера 2 состоящий из соединенных друг с другом отдельных труб (трубных секций) 6 подъемный трубопровод 7, сообщенный в верхней части с разгрузочным бункером 8 и приемной камерой 9, а в нижней - с коллектором-накопителем 10, и подключенную (жестким) паропроводом 11 к конденсатору 12 и откачивающим гибким трубопроводом 13 к разгрузочному бункеру 8 испарительную установку 14 с греющей батареей 15 и рассольной камерой 16, соединенной гибким трубопроводом 17 с разгрузочным бункером 8 энергетическую часть атомной теплоэлектростанции (АТЭС) в виде испарительного термосифона 18, связанного гибким паропроводом 19 с греющей батареей 15 испарительной установки 14 и паропроводом 20 и напорным трубопроводом 21 с собственным конденсатором 22, установленным под конденсатором 12 испарительной установки 14 и соединенным с ним опускным трубопроводом 23, а также донные добывающие аппараты 24, связанные пульпопроводами 25 с коллектором-накопителем 10 подъемного трубопровода 7 (фиг.1, 3).

26 - гибкий трубопровод, связывающий приемную камеру 9 с полостью гидроопоры-контейнера 2 (оборудованным в ней цехом приема на переработку добываемого сырья).

27 - условно лифт, связывающий производственную полость (цеха) гидроопоры-контейнера 2 с палубами 5.

28 - управляющий и энергетический кабели, обеспечивающие работу донных добывающих аппаратов 24. (Аналогичными коммуникациями может быть оснащено и остальное оборудование, на чертежах не показаны.)

29 - поверхность моря.

30 - поверхность морского дна.

(Конструкция используемой в Комплексе АТЭС известна (/1/, /2/), а на добывающий донный аппарат подана отдельная заявка №2008104652/03(005057) от 12.02.2008.)

Полупогружная платформа 1 может быть выполнена самоходной, для чего оснащена тяговыми, например винтовыми движителями 31.

Ее несущая подводная гидроопора-контейнер 2 заглублена ниже действия поверхностных волн (примерно на 20-30 метров), а надводные палубы 5 подняты над морской поверхностью 29 на высоту, не досягаемую для поверхностных волн (порядка 30-50 метров).

В прочном корпусе гидроопоры-контейнера 2 размещены цеха со всем необходимым производственно-технологическим оборудованием для приема и переработки добываемого ископаемого материала (не показаны).

С целью повышения эффективности использования и надежности функционирования за счет ускорения при снижении трудоемкости приведения в рабочее (фиг.3) и транспортируемое (фиг.1) состояния (за счет сокращения времени и снижения трудозатрат на выполнение спуско-подъемных операций полным исключением подводных сборно-монтажных и разборно-демонтажных работ на месте добычи) в гидроопоре-контейнере 2 выполнены дополнительные сквозные шахты 32, 33, 34, 35 с сообщающими их между собой и с шахтой 3 подъемного трубопровода сквозными междушахтными щелевыми проемами 36, 37, 38, 39.

Испарительная установка 14, термосифон 18 АТЭС и донные добывающие аппараты 24, соответственно, установлены в этих шахтах с возможностью автоматического выхода из них и обратного входа в них совместно со связующими их и постоянно подключенными к ним трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями, которые свободно размещены в этих междушахтных сквозных щелевых проемах.

При этом с целью упрощения при снижении трудозатрат проведения спуско-подъемных операций подъемный трубопровод 7 с разгрузочным бункером 8, приемной камерой 9 и коллектором-накопителем 10, испарительная камера 14, а также донные добывающие аппараты 24 установлены в своих шахтах, соответственно, 3, 32, 34, 35 гидроопоры-контейнера 2 на плаву на отдельных от нее подводных плавсредствах, соответственно, 40, 41, 42 с регулируемой плавучестью с возможностью автоматического выхода из этих шахт при погружении этих плавсредств и обратного подводного приема в них при всплытии последних совместно со связующими их, постоянно подключенными к ним и размещенными в сквозных междушахтных щелевых проемах 36, 37, 38, 39 гибкими трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями.

Для этого плавсредства 40, 41, 42 оснащены управляющими движителями и другими известными устройствами, необходимыми для подводного управляемого маневрирования (не показаны).

При этом с целью упрощения (за счет полного исключения проведения на месте добычи сборно-монтажных и разборно-демонтажных работ) приведения в подводное рабочее и транспортируемое состояния подъемного трубопровода 7 последний выполнен состоящим из соединенных подвижно друг с другом посредством полых шарнирных устройств 43 отдельных труб (трубных секций) 6, сложенных с образованием трубной батареи 44, и установлен вместе с разгрузочным бункером 8, приемной камерой 9 и коллектором-накопителем 10 в шахте 3 гидроопоры-контейнера 2 на подводном плавсредстве 40 с регулируемой плавучестью (фиг.1, 4), с возможностью раскладывания из батареи 44 в трубный став 45 при погружении плавсредства 40 (фиг.3, 5) и складывания трубного става 45 обратно в трубную батарею 44 с входом в шахту 3 при всплытии последнего (фиг.1, 4).

Для фиксации трубная батарея 44 подъемного трубопровода 7 установлена в закрепленном сверху над шахтой 3 вертикальном ферменном стеллаже с направляющими 47 (фиг.3) с возможностью свободного вертикального перемещения вверх-вниз и надежного закрепления в нем при транспортировании.

Принимающие плавсредства 40, 41, 42 участки шахт 32, 34, 35 оборудованы как док-камеры с необходимыми для автоматического подводного их спуска-приема и надежного закрепления в них с помощью известных в подводной технике способов и устройств (не показано).

48 - расширенная часть шахты 3 для подводного приема и размещения в ней плавсредства 40 с трубной батареей 44 подъемного трубопровода.

Шарнирные устройства 43 выполнены состоящими из соединенных подвижно и герметично с возможностью взаимного поворота друг относительно друга полумуфт 49, 50, к каждой из которых прикреплены концы смежных труб (трубных секций) 6 подъемного трубопровода 7.

Для предотвращения стопорения при складывании труб (трубных секций) 6 в обратную сторону полумуфты 49, 50 снабжены упорами 51, ограничивающими возможность их взаимного поворота при раскладывании трубной батареи 44 в трубный став величиной угла несколько меньше 180 градусов.

Возможная конструкция шарнирного устройства 43 показана на фиг.6.

52 - стягивающие силовые элементы.

53 - герметизирующие элементы, втулки.

54 - шариковые элементы.

С целью устранения возможности засорения труб 6 к полумуфтам 49, 50 шарнирного устройства 43 присоединены снабженные автоматически действующими клапанами 55 патрубки 56 продувочной магистрали (фиг.6, 7). Направления движения пульпы и продувочной среды (пара, воздуха) на фиг.5 показаны сплошными и пунктирными стрелками, соответственно.

(Продувка может производиться паром от термосифона 18 АТЭС.)

57 - поджимающий клапан, 55 - пружинный элемент.

При гидроподъеме ископаемого (пульпы) клапаны 55 закрыты (под действием поджимающих элементов 57 и давления пульпы), а при продувании трубопровода 7 под напором продувочного пара (воздуха) открываются (фиг.7).

Помимо устранения засорения подъемного трубопровода эта продувочная система может быть использована для интенсификации (за счет подачи пара, воздуха) процесса гидроподъема.

В район добычи комплекс транспортируется в полном сборе, со всеми подключенными к устройствам (агрегатам) в стационарных условиях дока коммуникациями (фиг.1) и полностью подготовлен к приведению его в рабочее состояние (фиг.3).

Описываемый способ приведения Комплекса в рабочее состояние (фиг.3), заключающийся в выводе из шахт 32, 34, 35 гидроопоры-контейнера 2 и подводном спуске на рабочую глубину установленного на собственных подводных плавсредствах 40, 41, 42 оборудования: сложенного в трубную батарею 44 подъемного трубопровода с приемной камерой 9, разгрузочным бункером 8 и коллектором-накопителем 10, испарительной установки 14 с греющей батареей 15 и рассольной камерой 16 и донных добывающих аппаратов 24, а также связующих их коммуникаций (трубопроводов, паропроводов, пульпопроводов и прочих), состоит в том, что вывод из шахт и подводный спуск этого оборудования производят совместно со связующими и подключенными коммуникациями (13, 17, 26, 11, 19, 28) и осуществляют путем придания подводным плавсредствам 40, 41, 42 регулируемой отрицательной плавучести. При этом сначала производят вывод из шахт и совместный контролируемый по положению связующих их трубопроводов (13, 17) подводный спуск трубной батареи 44 подъемного трубопровода, причем без раскладывания в трубный став до момента посадки приемной камеры 9 на рабочее место в гидроопоре-контейнере 2 (фиг.8), и испарительной установки 14 с предварительно присоединенным к верхнему концу связывающего ее с конденсатором 12 основного жесткого (стационарного) паропровода 11 гибким удлинительным паропроводом 58, (находящегося до этого в бухте 59 на палубе 5), а затем по мере раскладывания подъемного трубопровода в трубный став 45 и опускания его коллектора-накопителя 10 производят совместный с ним спуск на дно 30 донных добывающих аппаратов 24 (фиг.7).

60 - условно устройство для подключения к стационарному паропроводу 11 гибкого удлинительного паропровода 57.

Направления перемещения устройств (агрегатов) при спуске показаны стрелками.

Установленный в шахте 33 термосифон 18 АТЭС при достаточном для нормальной работы заглублении может оставаться на месте в своей шахте 33 (как показано на фиг.3, 8) или же при наличии необходимых для этого выдвижных устройств (не показаны) может выводиться из шахты 33 и погружаться на расчетную рабочую глубину (как это предусмотрено в прототипе /2/).

Способ приведения Комплекса в транспортируемое состояние (фиг.1), заключающийся в подъеме с приемом в шахты 32, 34, 35 гидроопоры-контейнера 2 установленного на плавсредствах 40, 41, 42 оборудования: трубного става 45 подъемного трубопровода 7 с приемной камерой 9, разгрузочным бункером 8 и коллектором-накопителем 10, испарительной установки 14 с греющей батареей 15 и рассольной камерой 16 и добывающих аппаратов 24, а также связующих коммуникаций (гибких трубопроводов, паропроводов, пульпопроводов и прочих), состоит в том, что подъем этого оборудования производят совместно со связующими и подключенными коммуникациями (13, 17, 26, 11, 19, 28) и осуществляют путем придания подводным плавсредствам 40, 41, 42 регулируемой положительной плавучести. При этом сначала производят подъем со складыванием в трубную батарею нижнего участка трубного става 45 подъемного трубопровода с коллектором-накопителем 10 и совместно с ним контролируемый по положению связывающих их пульпопроводов 25 подъем донных добывающих аппаратов 24 (фиг.8а), а затем по мере складывания трубного става 45 в трубную батарею 44 и подъема разгрузочного бункера 8 производят совместно с ним контролируемый по положению связывающих их коммуникаций (13, 17) подъем испарительной установки 14 с последующим приемом в шахты 3, 32 гидроопоры-контейнера 2 (фиг.9) и с заправкой при этом связывающих коммуникаций в междушахтные щелевые проемы. После этого основной паропровод 11 испарительной установки 14 подключают к ее конденсатору 12, а гибкий удлинительный паропровод 58 складывают в бухту 59.

Направления перемещения устройств (агрегатов) при подъеме показаны стрелками.

В транспортируемом состоянии АТЭС Комплекса продолжает работать в стационарном режиме или на забираемой через специальный водозаборник 61 морской воде, или же на поступающем из конденсаторов 22 и 12 дистилляте.

Все описанные выше спуско-подъемные операции могут быть запрограммированы и осуществляться под контролем бортовой автоматизированной системы управления.

Выполнением всех связанных с проведением спуско-подъемных операций сборно-монтажных работ, в том числе сборки подъемного трубопровода данной конструкции в стационарных условиях (в доке, а не на месте добычи в открытом море), обеспечивается высокое их качество, соответственно, максимальная надежность работы всего подводного оборудования.

Описываемая «батарейная» конструкция подъемного трубопровода из-за наличия и местных гидравлических сопротивлений в шарнирных соединениях несколько (на 5-7%) увеличивает общие гидропотери в нем. Однако получаемый общий положительный эффект существенно превосходит связанные с этим недостатки.

Таким образом, сокращением времени и снижением трудозатрат на выполнение спуско-подъемных операций путем полного исключения подводных сборно-монтажных и разборно-демонтажных работ на месте добычи, что стало возможным благодаря новым конструктивным решениям, достигается общий положительный эффект - повышение эффективности использования и надежности функционирования морского производственного комплекса.

Источники информации

/1/ Патент РФ №2026493, E21C 50/00, 1995.

/2/ Патент РФ №2046955, E21C 50/00, 1995 - прототип.

/3/ Технические средства для освоения минеральных ресурсов океана. Иностранное судостроение в 1965-1971 гг. Изд. Судостроение, 1972.

/4/ Разработка месторождений твердых полезных ископаемых. Итоги науки и техники. М., 1976, т.14.

//5/ «Судостроение», 1975, №10, стр.21-25. Г.А.Иванов, Особенности судов-носителей подводных аппаратов.

/6/ РЖ Горное дело, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПРИ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ НА ДНЕ МОРЯ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2026491C1 |

| ПОДВОДНЫЙ ДОБЫВАЮЩИЙ АППАРАТ И СПОСОБ ЕГО РАБОТЫ | 2008 |

|

RU2371580C1 |

| УСТАНОВКА ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА МОРЯ | 1989 |

|

RU2026492C1 |

| УСТАНОВКА ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА МОРЯ | 1989 |

|

RU2026493C1 |

| УСТАНОВКА ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА МОРЯ | 1989 |

|

RU2028450C1 |

| АТОМНАЯ ПАРОПРОИЗВОДЯЩАЯ УСТАНОВКА | 2009 |

|

RU2410776C1 |

| УСТАНОВКА ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА ОКЕАНА | 1989 |

|

SU1750304A3 |

| АТОМНЫЙ РЕАКТОР | 2012 |

|

RU2510652C1 |

| СИСТЕМА РАЗРАБОТКИ ПОДВОДНОГО МЕСТОРОЖДЕНИЯ НЕФТИ ИЛИ ГАЗА | 2013 |

|

RU2536525C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ С МОРСКОГО ДНА | 1991 |

|

RU2046955C1 |

Изобретение относится к горной промышленности и может найти применение при комплексном промышленном освоении минерально-сырьевых ресурсов Мирового океана. Комплекс включает транспортное плавсредство базирования в виде полупогружной плавучей платформы с подводной гидроопорой-контейнером с выполненной в ней сквозной вертикальной шахтой и установленными на опорах надводными палубами и размещенные на нем: гидроподъемную установку, содержащую установленный в шахте гидроопоры-контейнера состоящий из соединенных друг с другом труб подъемный трубопровод, сообщенный в верхней части с разгрузочным бункером и со связанной трубопроводом с полостью гидроопоры-когтейнера приемной камерой, а в нижней - с коллектором-накопителем, и подключенную паропроводом к конденсатору, а откачивающим трубопроводом к разгрузочному бункеру испарительную установку с греющей батареей и рассольной камерой, соединенной трубопроводом с разгрузочным бункером, термосифон атомной теплоэлектростанции, связанный паропроводом с греющей батареей испарительной установки, а паропроводом и напорным трубопроводом - с собственным конденсатором, установленным под конденсатором испарительной установки и соединенным с ним опускным трубопроводом, а также донные добывающие аппараты, связанные пульпопроводами с коллектором-накопителем подъемного трубопровода. Новым является то, что в гидроопоре-контейнере выполнены дополнительные сквозные шахты с сообщающими их между собой и с шахтой подъемного трубопровода сквозными междушахтными щелевыми проемами, испарительная установка, термосифон атомной теплоэлектростанции и донные добывающие аппараты установлены в этих шахтах с возможностью автоматического подводного выхода из них и обратного входа в них совместно со связующими их трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями, которые свободно размещены в междушахтных сквозных щелевых проемах. При этом с целью устранения засорения к шарнирным устройствам присоединены снабженные клапанами патрубки продувочной магистрали. Новым в способе приведения Комплекса в рабочее и транспортируемое состояния является то, что вывод из шахт и подводный спуск, обратный подъем и прием в шахты оборудования, в том числе подъемного трубопровода, производят совместно со связующими и подключенными к нему коммуникациями и осуществляют путем придания подводным плавсредствам регулируемой, соответственно, отрицательной и положительной плавучести. Данное техническое решение позволяет повысить эффективность использования и надежности функционирования комплекса за счет сокращения времени и снижения трудозатрат на выполнение спуско-подъемных операций исключением сборно-монтажных и разборно-демонтажных работ на месте добычи. 3 н. и 4 з.п. ф-лы, 9ил.

1. Горно-морской производственный Комплекс, включающий транспортное плавсредство базирования в виде полупогружной плавучей платформы с подводной гидроопорой-контейнером с выполненной в нем сквозной вертикальной шахтой и установленными на опорах надводными палубами, и размещенные на нем: гидроподъемную установку, содержащую установленный в шахте гидроопоры-контейнера, состоящий из соединенных друг с другом труб подъемный трубопровод, сообщенный в верхней части с разгрузочным бункером и со связанной трубопроводом с полостью гидроопоры-контейнера приемной камерой, а в нижней - с коллектором-накопителем, и подключенную паропроводом к конденсатору, а откачивающим трубопроводом к разгрузочному бункеру испарительную установку с греющей батареей и рассольной камерой, соединенной трубопроводом с разгрузочным бункером, термосифон атомной теплоэлектростанции, связанный паропроводом с греющей батареей испарительной установки, а паропроводом и напорным трубопроводом с собственным конденсатором, установленным под конденсатором испарительной установки и соединенным с ним опускным трубопроводом, а также донные добывающие аппараты, связанные пульпопроводами с коллектором-накопителем подъемного трубопровода, отличающийся тем, что с целью повышения эффективности использования и надежности функционирования за счет ускорения при снижении трудоемкости приведения в рабочее и транспортируемое состояния, в гидроопоре-контейнере выполнены дополнительные сквозные шахты с сообщающими их между собой и с шахтой подъемного трубопровода сквозными междушахтными щелевыми проемами, испарительная установка, термосифон атомной теплоэлектростанции и донные добывающие аппараты установлены в этих шахтах с возможностью автоматического подводного выхода из них и обратного входа в них совместно со связующими их трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями, которые свободно размещены в междушахтных сквозных щелевых проемах.

2. Комплекс по п.1, отличающийся тем, что подъемный трубопровод с разгрузочным бункером, приемной камерой и коллектором-накопителем, испарительная установка, а также донные добывающие аппараты установлены в шахтах гидроопоры-контейнера на отдельных подводных плавсредствах с регулируемой плавучестью с возможностью автоматического выхода из шахт при погружении и обратного подводного входа в шахты при всплытии последних совместно со связующими их, размещенными в сообщающих шахты сквозных междушахтных щелевых проемах трубопроводами, паропроводами, пульпопроводами и прочими коммуникациями.

3. Комплекс по п.1, отличающийся тем, что подъемный трубопровод выполнен состоящим из соединенных подвижно друг с другом посредством полых шарнирных устройств труб (трубных секций), сложенных с образованием трубной батареи, и установлен вместе с разгрузочным бункером, приемной камерой и коллектором-накопителем в шахте гидроопоры-контейнера на подводном плавсредстве с регулируемой плавучестью с возможностью автоматического выхода из шахты и раскладывания из трубной батареи в трубный став при погружении плавсредства, и складывания из трубного става в трубную батарею с входом в шахту при всплытии последнего.

4. Комплекс по п.3, отличающийся тем, что шарнирные устройства подъемного трубопровода выполнены состоящими из соединенных герметично и подвижно с возможностью ограниченного 180° взаимного поворота друг относительно друга полых полумуфт, а смежные трубы концами последовательно прикреплены к каждой из них.

5. Комплекс по п.3 или 4, отличающийся тем, что с целью устранения засорения к шарнирным устройствам подъемного трубопровода присоединены снабженные клапанами патрубки продувочной магистрали.

6. Способ приведения Комплекса в рабочее состояние, заключающийся в выводе из шахт с междушахтными щелевыми проемами гидроопоры-контейнера и подводном спуске на рабочую глубину установленного в них на подводных плавсредствах оборудования: трубной батареи с приемной камерой, разгрузочным бункером и коллектором-накопителем, подъемного трубопровода, испарительной установки с греющей батареей и рассольной камерой и донных добывающих аппаратов, а также связующих их коммуникаций (трубопроводов, паропроводов, пульпопроводов и прочих), отличающийся тем, что вывод из шахт и подводный спуск оборудования производят совместно со связующими и подключенными коммуникациями и осуществляют путем придания подводным плавсредствам регулируемой отрицательной плавучести, при этом сначала выводят из шахт и производят совместный контролируемый по положению коммуникаций подводный спуск трубной батареи с приемной камерой, разгрузочным бункером и коллектором-накопителем

подъемного трубопровода с последующим после посадки приемной камеры на рабочее место в гидроопоре-контейнере раскладыванием трубной батареи в трубный став, и испарительной установки с присоединенным к верхнему концу соединяющего ее с конденсатором основного паропровода удлинительным паропроводом, а по мере опускания коллектора-накопителя подъемного трубопровода выводят из шахт и спускают донные добывающие аппараты.

7. Способ приведения Комплекса в транспортируемое состояние, заключающийся в подъеме с приемом в шахты с междушахтными щелевыми проемами гидроопоры-контейнера установленного на плавсредствах оборудования: трубного става с приемной камерой, разгрузочным бункером и коллектором-накопителем подъемного трубопровода, испарительной установки с греющей батареей и рассольной камерой и донных добывающих аппаратов, а также связующих их коммуникаций (трубопроводов, паропроводов, пульпопроводов и прочих), отличающийся тем, что подъем оборудования производят совместно со связующими и подключенными коммуникациями и осуществляют путем придания подводным плавсредствам регулируемой положительной плавучести, при этом сначала производят совместный контролируемый по положению коммуникаций подъем со складыванием в трубную батарею трубного става с разгрузочным бункером и коллектором-накопителем подъемного трубопровода, испарительной установки и донных добывающих аппаратов, после чего совместно с последними производят подъем трубной батареи с приемной камерой и их прием в шахты гидроопоры-контейнера с заправкой связующих коммуникаций в междушахтные щелевые проемы и подключением основного участка паропровода испарительной установки к ее конденсатору.

| УСТАНОВКА ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА МОРЯ | 1989 |

|

RU2026493C1 |

| Устройство для транспортировки твердых полезных ископаемых из-под воды | 1976 |

|

SU724742A1 |

| ГИДРОПОДЪЕМНАЯ УСТАНОВКА | 1981 |

|

SU1816012A1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА ПОЛЕЗНЫХ ИСКОПАЕМЫХ С МОРСКОГО ДНА | 1991 |

|

RU2046955C1 |

| АГРЕГАТ ДЛЯ ПОДВОДНОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2181838C2 |

| DE 2950922 A1, 15.12.1979. | |||

Авторы

Даты

2010-08-10—Публикация

2008-12-05—Подача