Изобретение относится к отрасли разработки полезных ископаемых, а конкретно к системе разработки подводного месторождения нефти или газа, преимущественно в арктической и прилегающих к ней зонах.

Известна система разработки подводного месторождения нефти или газа на арктическом шельфе, предусматривающая первоначальное размещение на дне океана плиты, имеющей необходимое количество скважин, расположенных в соответствии с сеткой расположения скважин на ледостойком основании. Плиту заглубляют в грунт на величину, необходимую для прохода над поверхностью плиты ледостойкого основания. Над плитой устанавливают самоподъемную плавучую буровую установку и производят с нее опережающее разбуривание скважин через донную плиту до необходимой глубины. Затем производят заканчивание скважин и буровую установку отводят от места бурения, куда подводят ледостойкое основание, выполненное в виде полностью оборудованной ледостойкой морской платформы, которую устанавливают над донной плитой, наводят ее на плиту, совмещают сетки скважин платформы и плиты, после чего производят посадку платформы на грунт, формируют устья скважин на платформе, осуществляют на ней ввод скважин в эксплуатацию и затем производят дальнейшую эксплуатацию месторождения как в безледовый, так и в ледовый периоды. Ледостойкое основание комплекса имеет эксплуатационное, энергетическое оборудование и жилой блок-модуль и выполнено в виде морской платформы, имеющей в донной части в районе сетки скважин платформы выемку для совмещения с донной плитой при посадке платформы (RU 2123088 С1, МПК E02B 17/00, 1998).

Известна система добычи полезных ископаемых на подводном месторождении, которая предусматривает монтаж полой прочной металлической конструкции с последующим углублением ее в морское дно по всему периметру основания, после чего заключенную внутрь конструкции морскую воду удаляют за пределы конструкции до полного обнажения дна, которое осушают либо промораживают и обустраивают для производственных нужд, в том числе с целью проведения работ по разработке месторождения нефти или газа с использованием традиционных наземных технологий (EA 006717 B1, МПК E21C 50/00, 2006).

Широко известны также иные решения, предусматривающие использование надводных плавучих или стационарных морских буровых платформ, которые, как и описанные выше решения, имеют ряд общих недостатков.

В случае аварии на плавучей буровой установке или на платформе подводного бурения нефть или газ будут выливаться прямо в окружающую среду, что неминуемо приведет к экологической катастрофе. Известные буровые установки эксплуатируются в экстремальных условиях низких арктических температур, ветра и прочих неблагоприятных погодных условий, что создает сложные условия для жизни персонала, обеспечивающего функционирование этого оборудование. Проблемы при проведении работ создает также сложная ледовая обстановка. При установке и обслуживании системы подводного бурения необходимо большое количество подводных работ (подготовка горизонтальной площадки для монтажа установки, установка якорей, подводка коммуникаций и т.д.), что в холодной воде Арктики накладывает значительные ограничения.

Задача настоящего изобретения заключается в расширении арсенала средств разработки подводных месторождений нефти или газа, в обеспечении экологической безопасности, создании комфортных условий для работы персонала в условиях холодного и экстремально холодного климата, возможности проведения работ вне зависимости от ледовой обстановки на поверхности океана, возможности проведения работ на морском шельфе при глубине океана до 500 метров и на любом расстоянии от материка, а при дальнейшем развитии техники глубоководного погружения и на большей глубине.

Решение поставленной задачи обеспечивает система разработки подводного месторождения нефти или газа, которая содержит:

- по меньшей мере, одну шахту-модуль с расположенным под водой на дне океана центральным узлом, имеющим углубленную в дно океана вертикальную шахту и, по меньшей мере, одну шлюзовую камеру для подачи дежурных смен рабочих, материалов и оборудования;

- по меньшей мере, один буровой участок, отходящий от вертикальной шахты центрального узла и включающий горизонтальный тоннель, наклонный участок для подачи буровых труб и вертикальный участок, в донной части которого располагается устье, по меньшей мере, одной скважины;

- подключенные к шахте-модулю кабель питания и системы управления и имеющий защитную оболочку трубопровод для транспортировки нефти или газа.

В предпочтительном варианте осуществления изобретения шлюзовая камера состоит из:

- верхней и нижней камер;

- верхних горизонтальных ворот, отделяющих верхнюю камеру от океана;

- нижних горизонтальных ворот, разделяющих верхнюю и нижнюю камеры;

- центральных вертикальных ворот, отделяющих нижнюю камеру от центрального узла;

- подъемного механизма.

Подъемный механизм располагается в верхней камере и содержит убираемые опорные элементы для расположения опускаемой на дно гермокабины с рабочими или контейнера с материалами или оборудованием, а также два расположенных оппозитно узла синхронного вертикального перемещения, каждый с узлом горизонтального перемещения с кареткой, имеющей две швартовые фермы с захватами, выполненными с возможностью взаимодействия с гермокабиной с рабочими или с контейнером с материалами или оборудованием для ее крепления на подъемном механизме.

Как правило, система содержит, по меньшей мере, одну буровую установку, размещенную на дне вертикального участка.

В наилучшем варианте осуществления изобретения шахта-модуль снабжена второй шлюзовой камерой.

Шахта-модуль может быть снабжена устройством размыва грунта и откачки полученной водно-грунтовой суспензии в океан.

Центральный узел может включать размещенные под полом и доступные через люки технические проходы, каналы для коммуникаций, а также отделение станции перекачки.

В предпочтительном варианте осуществления в горизонтальном тоннеле смонтированы основной и аварийный трубопроводы, а также трубопровод для попутных газов, связывающих скважину со станцией перекачки.

В горизонтальном тоннеле могут быть смонтированы пол, выполненный с возможностью перемещения вагонеток, и расположенные под полом аварийные емкости для сбора разлившейся нефти, водонепроницаемые перегородки с воротами, отделяющие центральный узел и расположенные через промежутки по длине горизонтального тоннеля.

Шахта-модуль может содержать выходной отсек, через который трубопровод для транспортировки нефти или газа подключен к станции перекачки.

Возможность осуществления изобретения показана на примерах, проиллюстрированных на схемах:

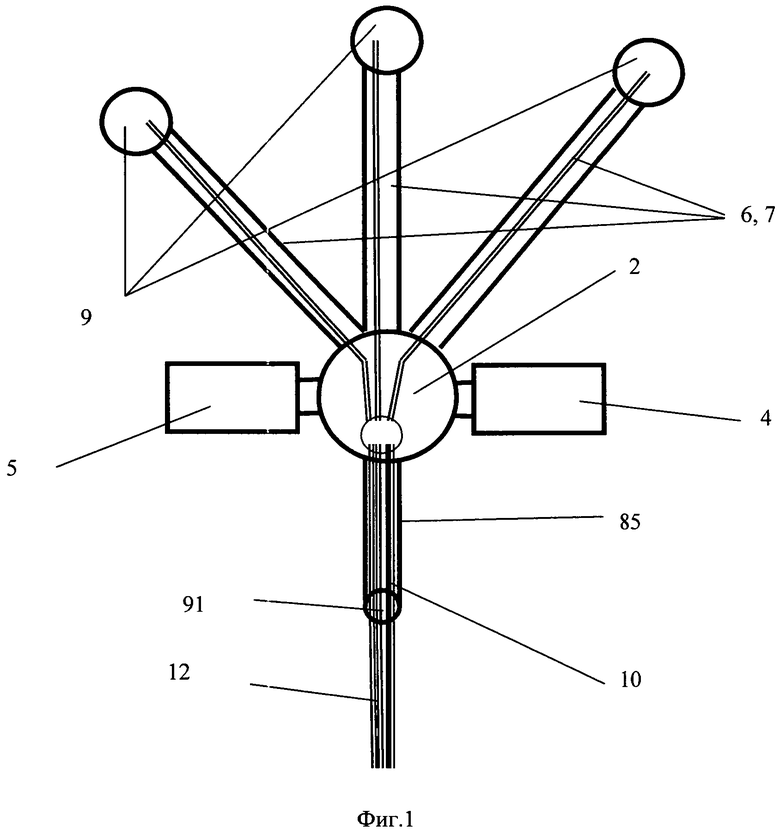

- на фиг.1 показан план шахты-модуля с тремя буровыми участками;

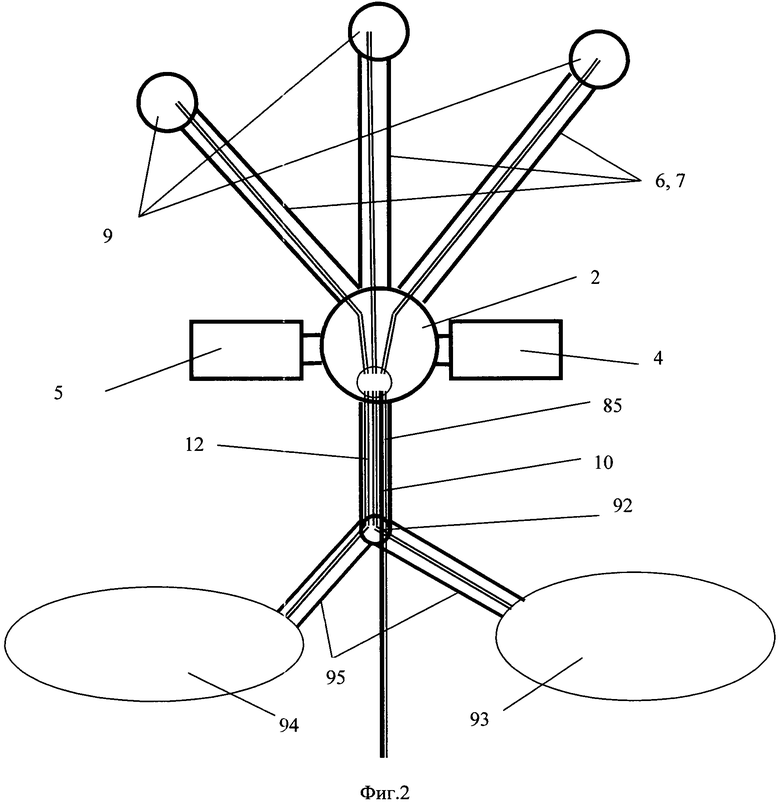

- на фиг.2 показан план шахты-модуля с тремя буровыми участками, подземным нефтехранилищем или газохранилищем и хранилищем попутного газа;

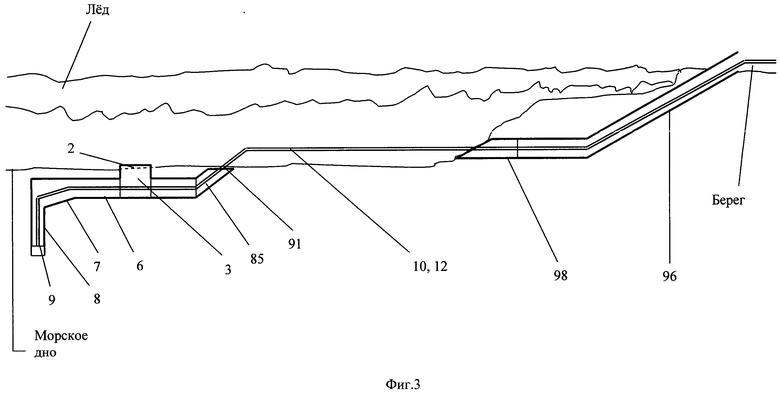

- на фиг.3 показана система разработки подводного месторождения нефти или газа с шахтой-модулем, буровым участком и системой транспортировки нефти или газа на материк, боковой план;

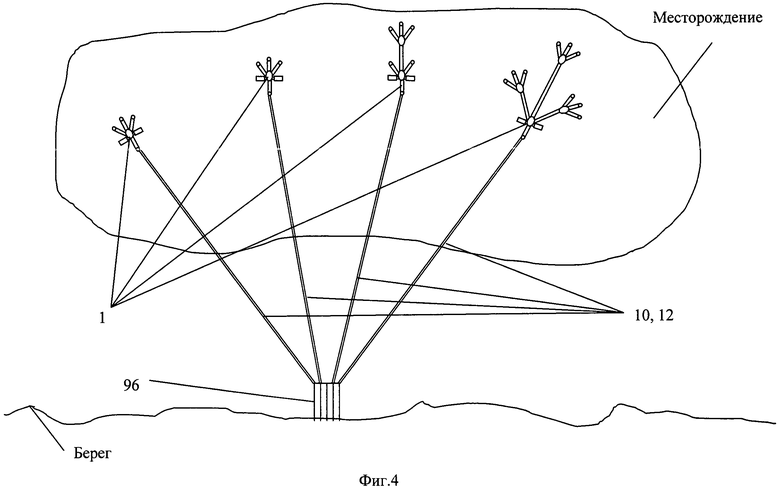

- на фиг.4 показан план системы разработки подводного месторождения нефти или газа с несколькими шахтами-модулями с несколькими буровыми участками каждый и системой транспортировки нефти или газа на материк;

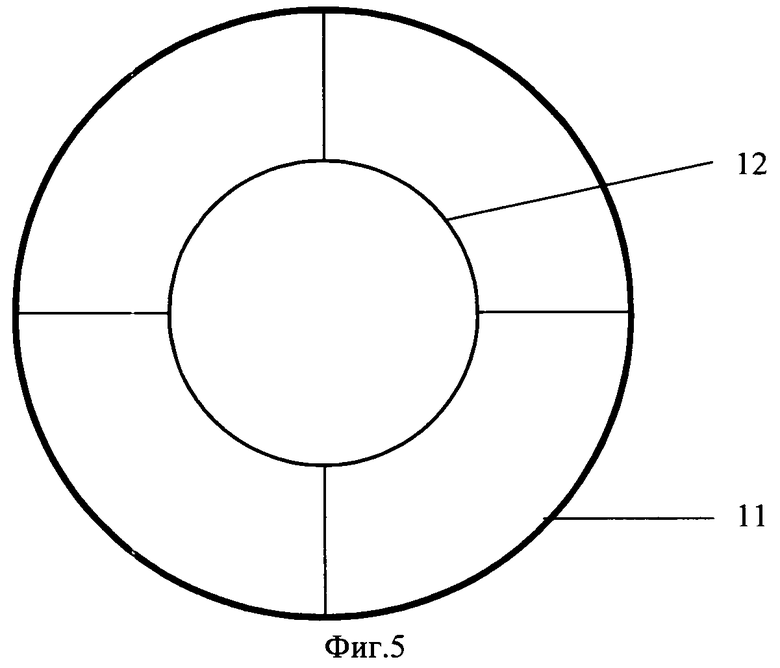

- на фиг.5 показано поперечное сечение трубопровода для транспортировки нефти или газа с защитной оболочкой;

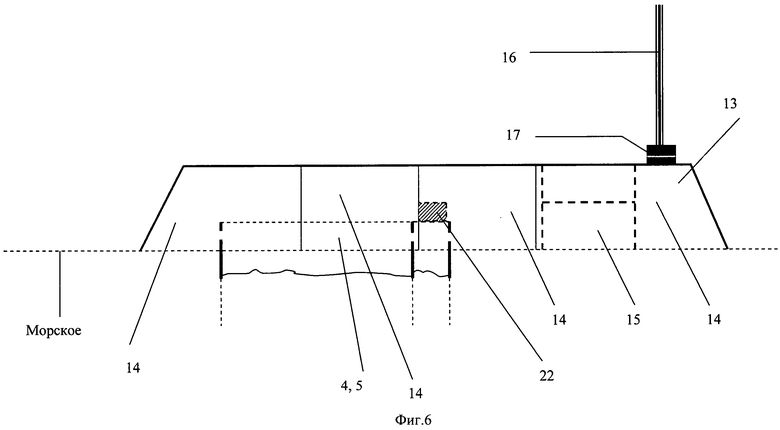

- на фиг.6 показана схема сооружения центрального узла с использованием колокола;

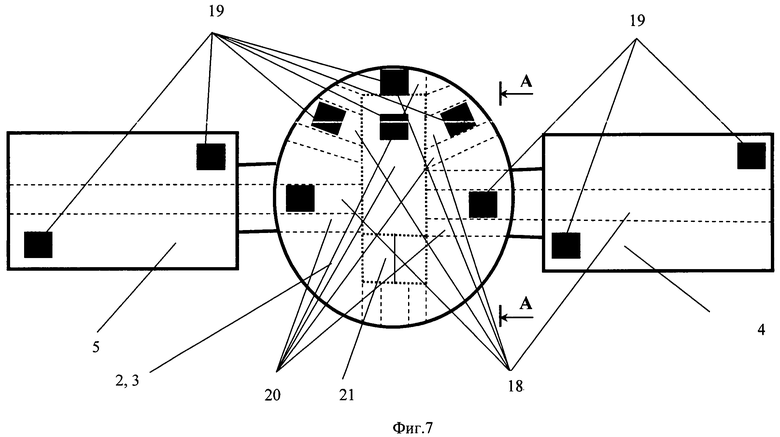

- на фиг.7 и 8 показан план центрального узла с двумя шлюзовыми камерами, фиг.7 - вид сверху, фиг.8 - разрез по А-А на фиг.7;

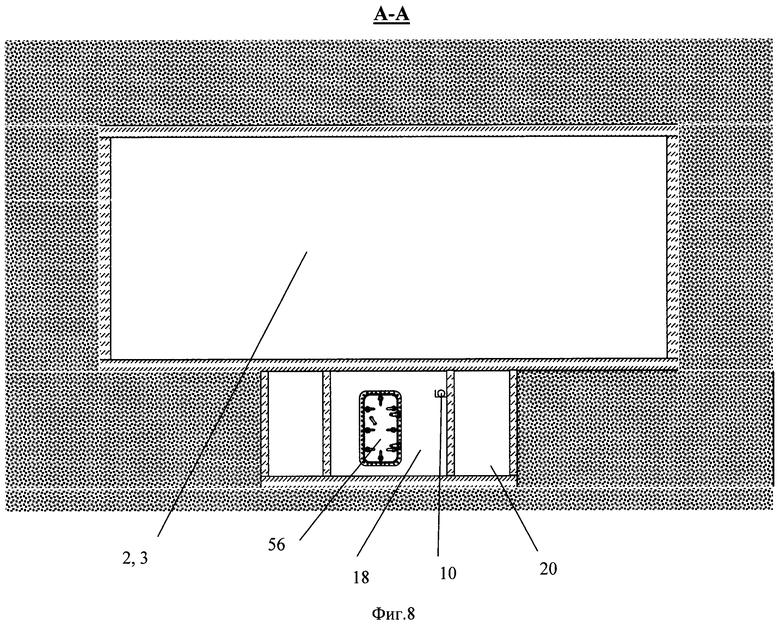

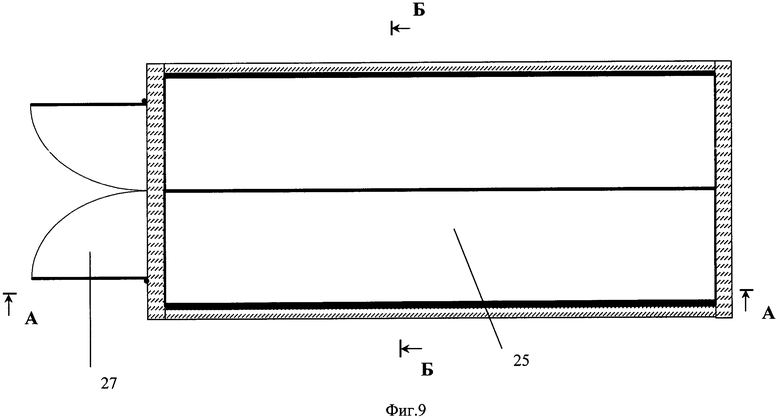

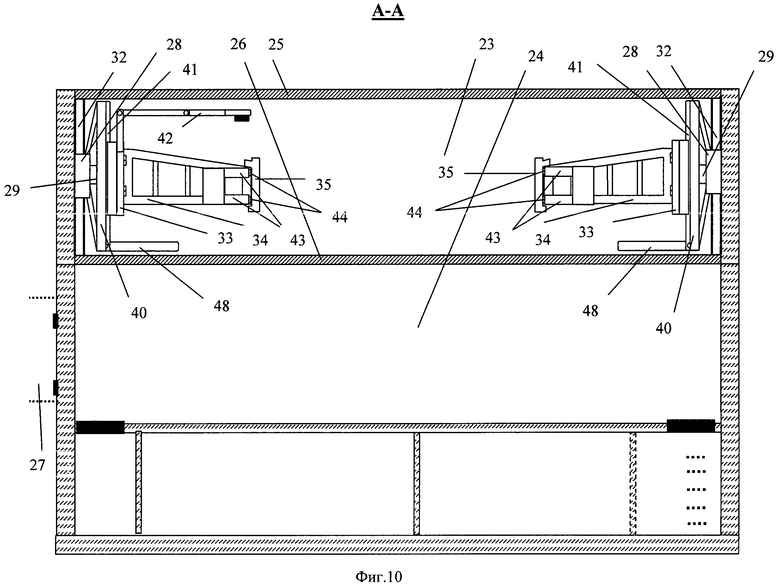

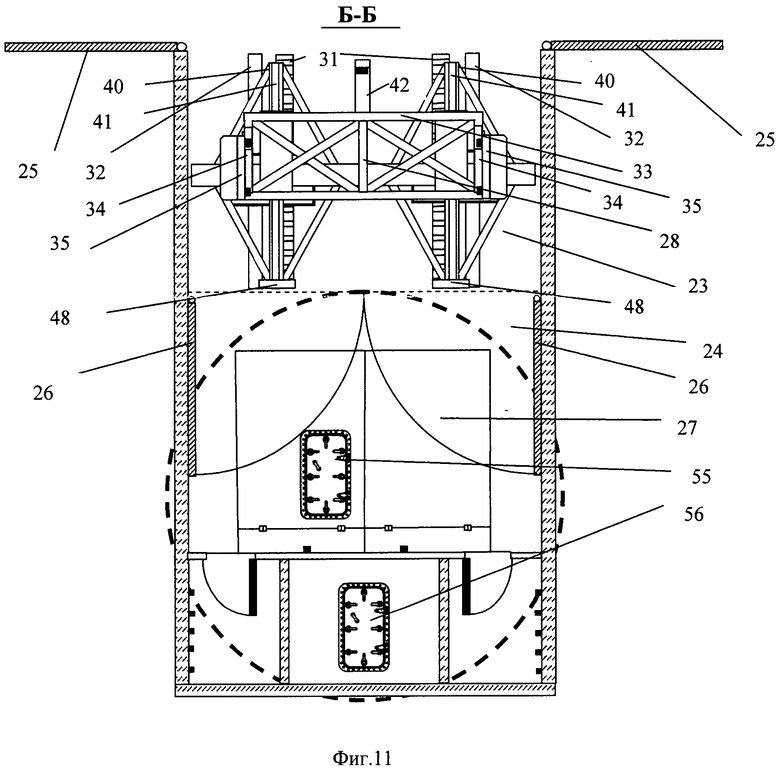

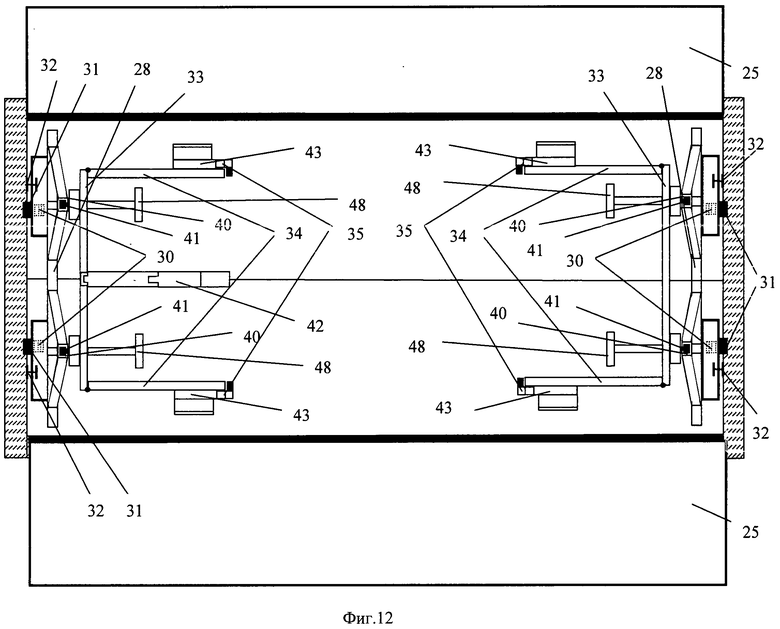

- на фиг.9-12 показана шлюзовая камера, фиг.9 - вид сверху с закрытыми верхними горизонтальными воротами, фиг.10 - вид сбоку, продольно в разрезе, фиг.11 - вид сбоку, поперечно в разрезе, фиг.12 - вид сверху с открытыми верхними горизонтальными воротами;

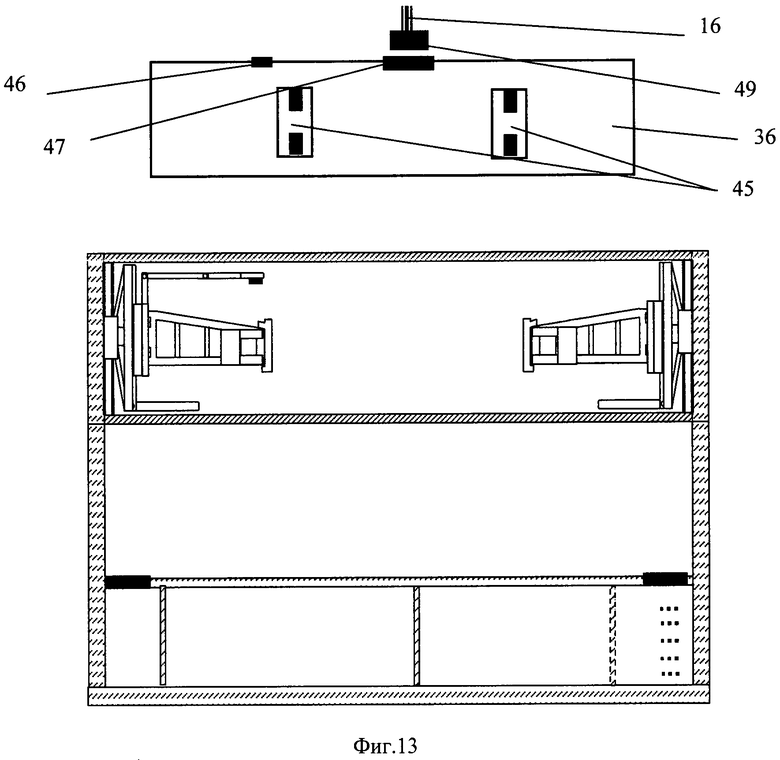

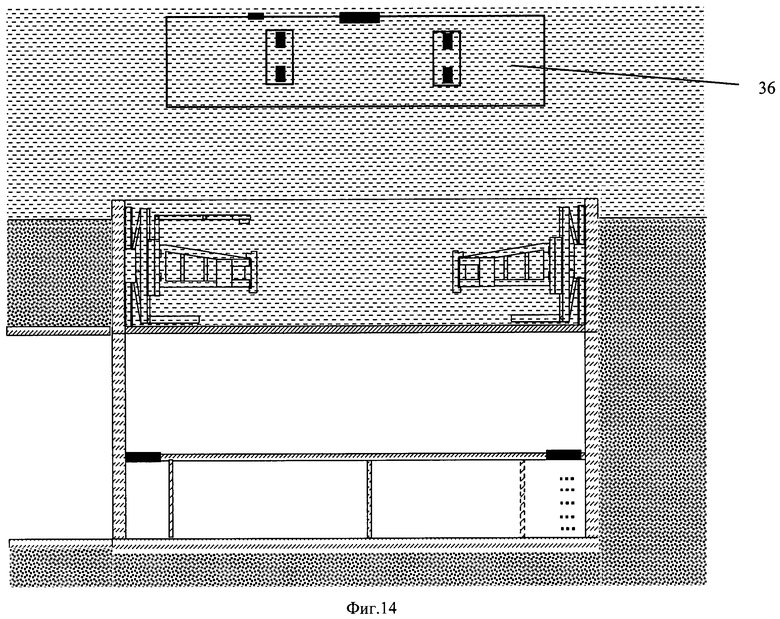

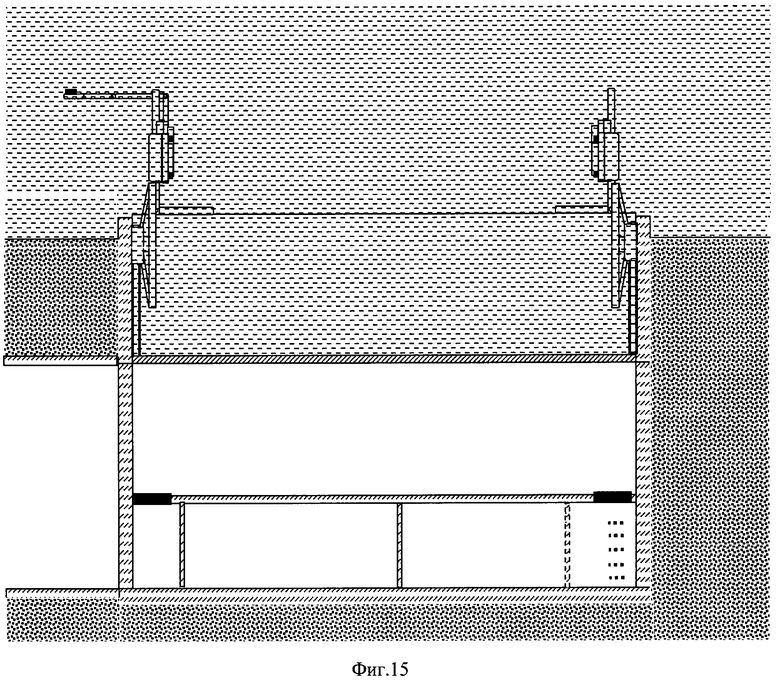

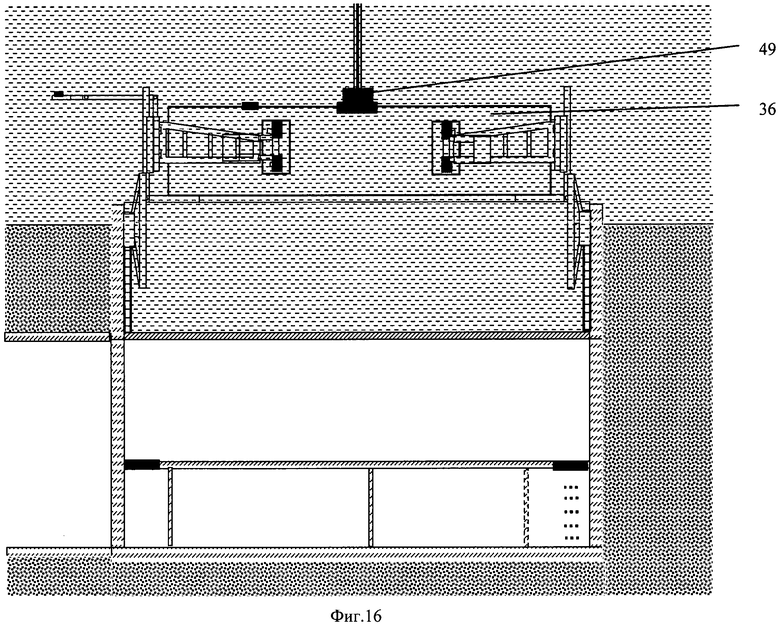

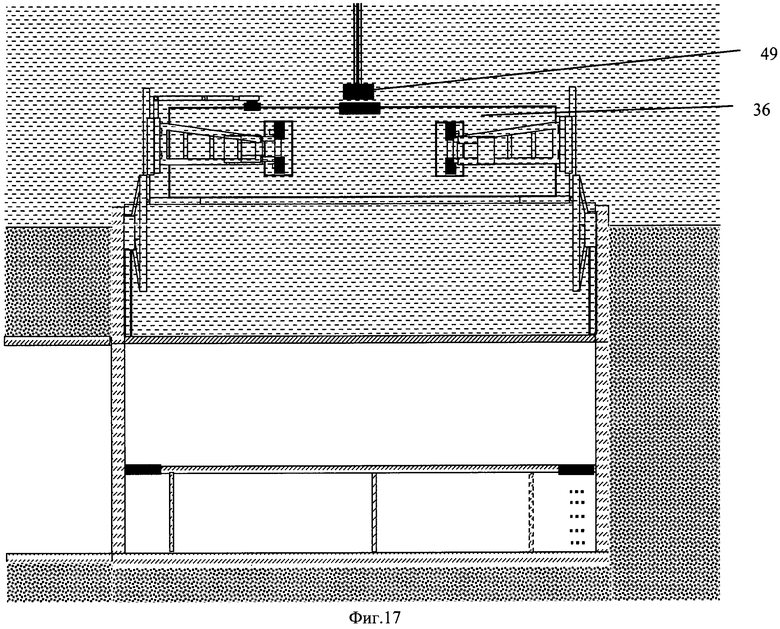

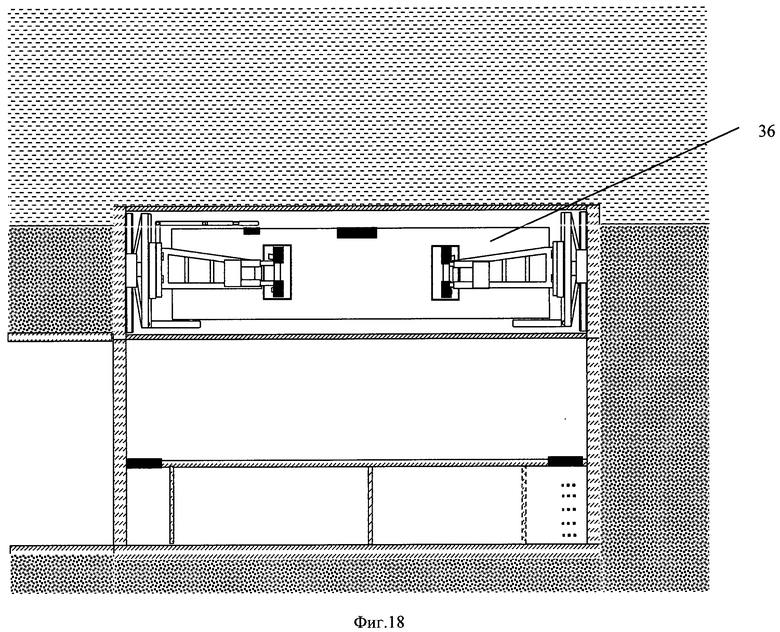

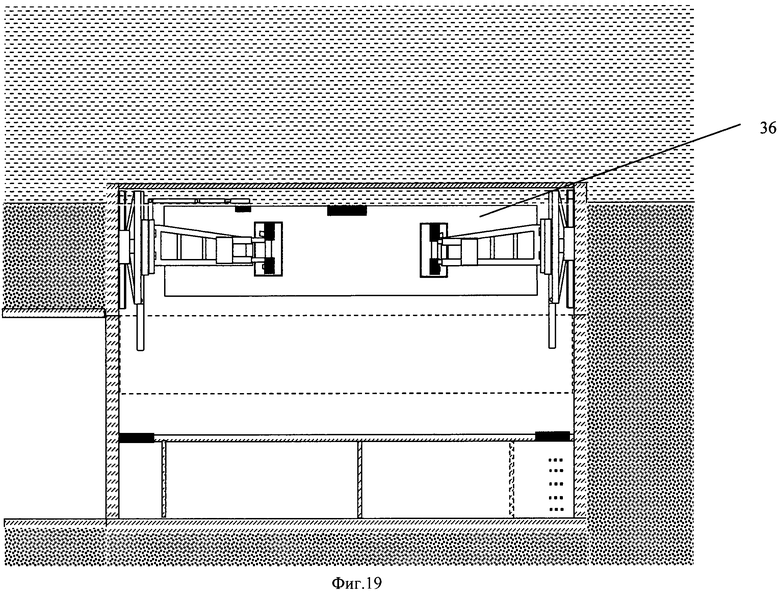

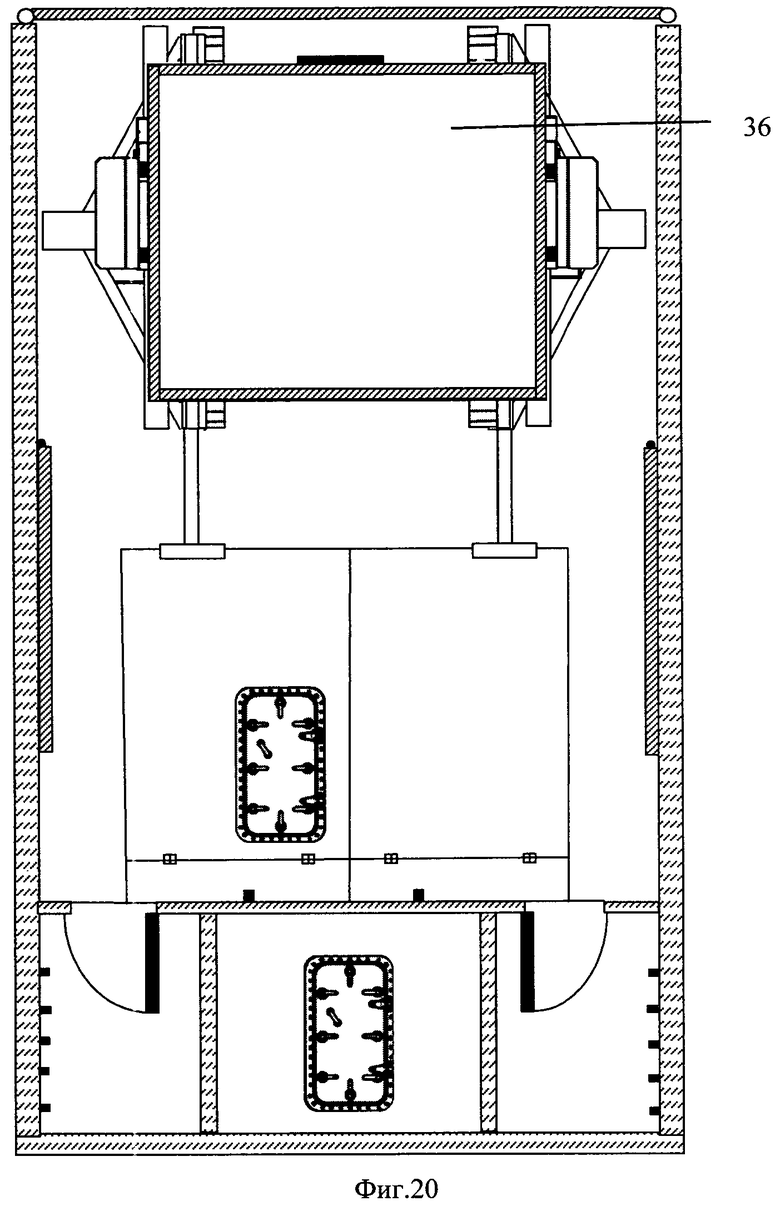

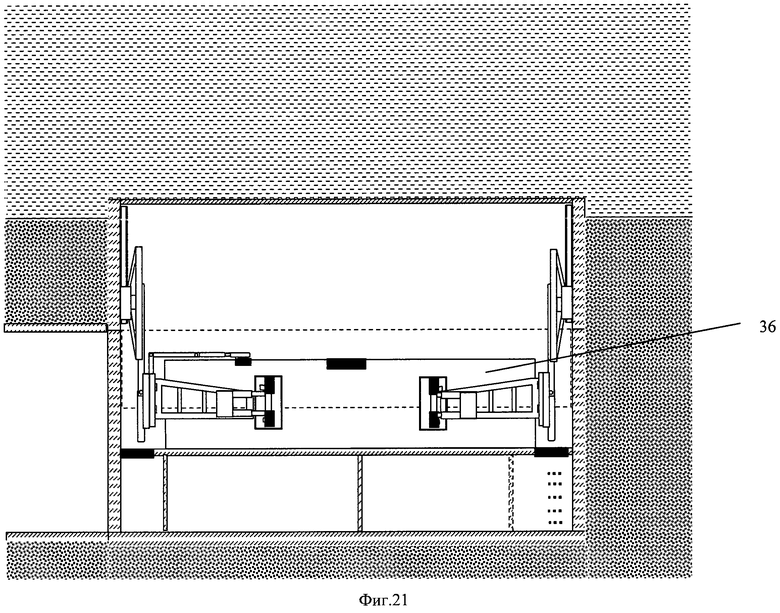

- на фиг.13-21 представлены схемы этапов работы шлюзовой камеры с гермокабиной, фиг.13 - ориентация гермокабины перед установкой на шлюзовую камеру, вид сбоку, фиг.14 - ориентация гермокабины перед установкой на шлюзовую камеру с открытыми верхними горизонтальными воротами, вид сбоку, фиг.15 - шлюзовая камера с открытыми верхними горизонтальными воротами и подъемным механизмом, подготовленным для принятия гермокабины, вид сбоку, фиг.16 - шлюзовая камера с захваченной подъемным механизмом гермокабиной над верхними горизонтальными воротами, вид сбоку, фиг.17 - шлюзовая камера с захваченной подъемным механизмом гермокабиной над верхними горизонтальными воротами в момент отстыковки захвата спуско-подъемного устройства корабля обеспечения, вид сбоку, фиг.18 - гермокабина в верхней камере шлюзовой камеры в зафиксированном положении, вид сбоку, фиг.19 - гермокабина в верхней камере шлюзовой камеры перед перемещением в нижнюю камеру, вид сбоку, фиг.20 - положение по фиг.19, поперечный разрез, фиг.21 - гермокабина в нижней камере шлюзовой камеры, вид сбоку;

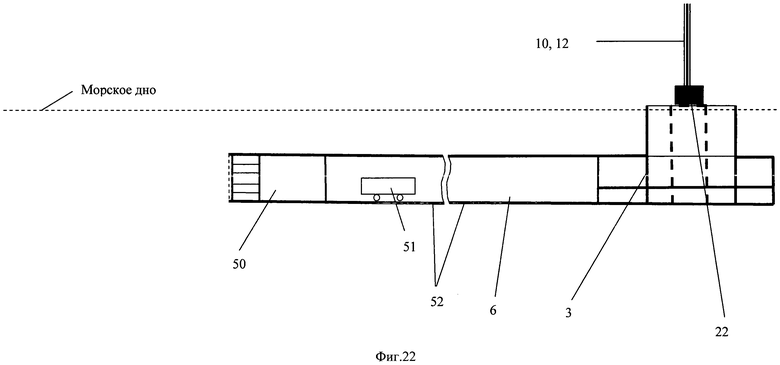

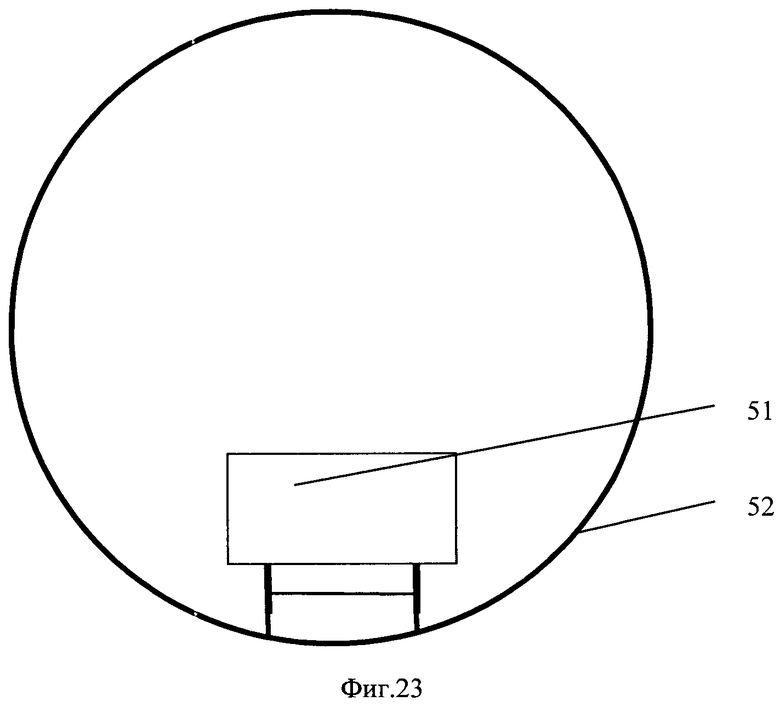

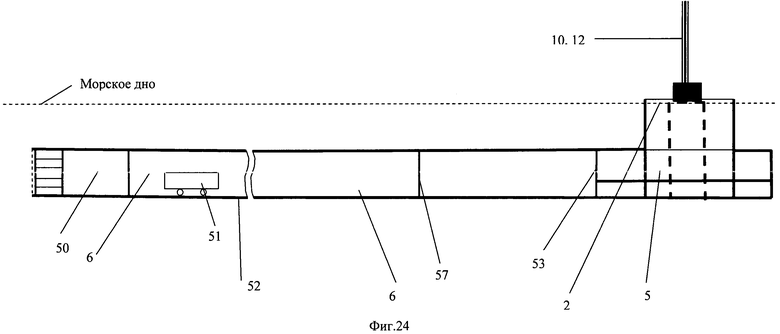

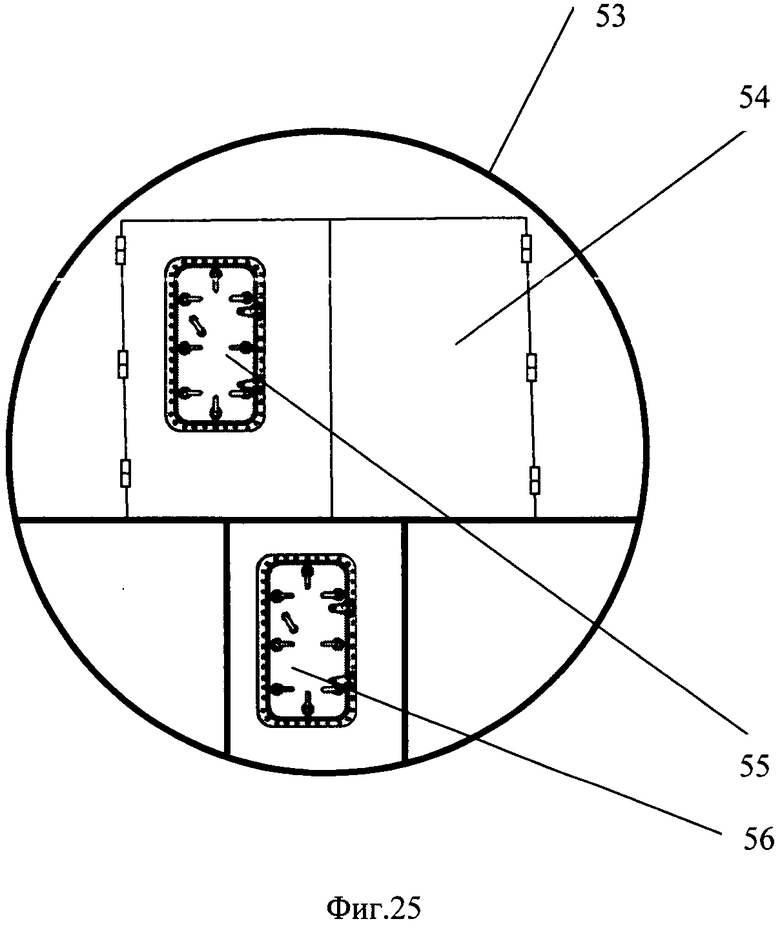

- на фиг.22-24 показаны схемы прохождения горизонтального тоннеля бурового участка от центрального узла, фиг.22, 24 - вид сбоку, фиг.23 - поперечный разрез горизонтального тоннеля;

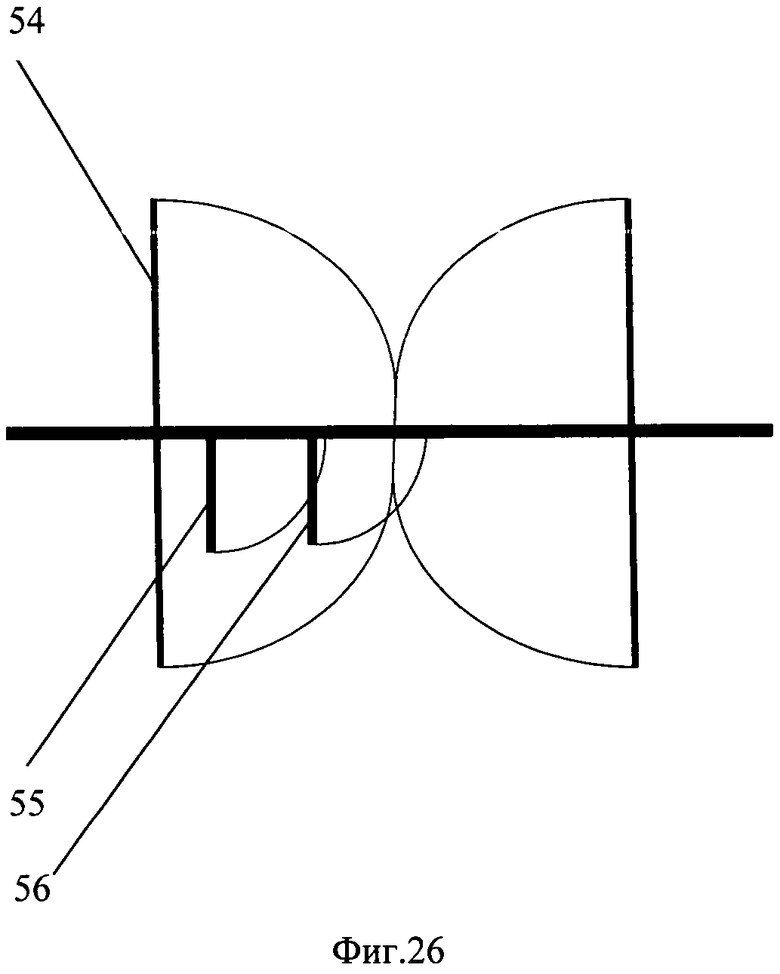

- на фиг.25 и 26 показана водонепроницаемая перегородка горизонтального тоннеля, фиг.25 - вид спереди, фиг.26 - вид сверху со схемой открывания двойных ворот с дверью, а также двери для технического прохода;

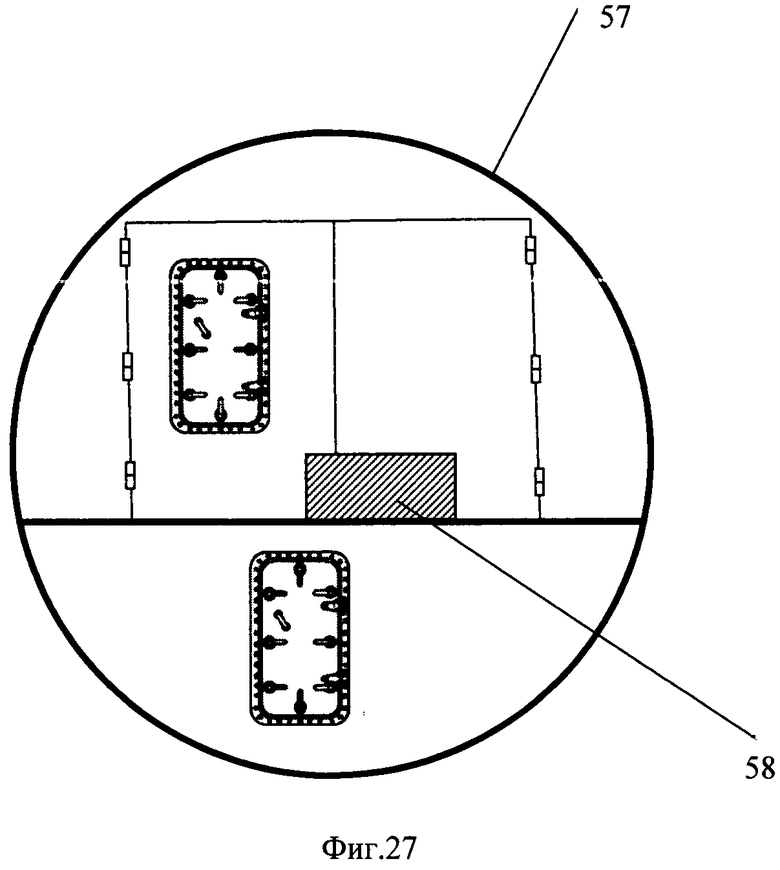

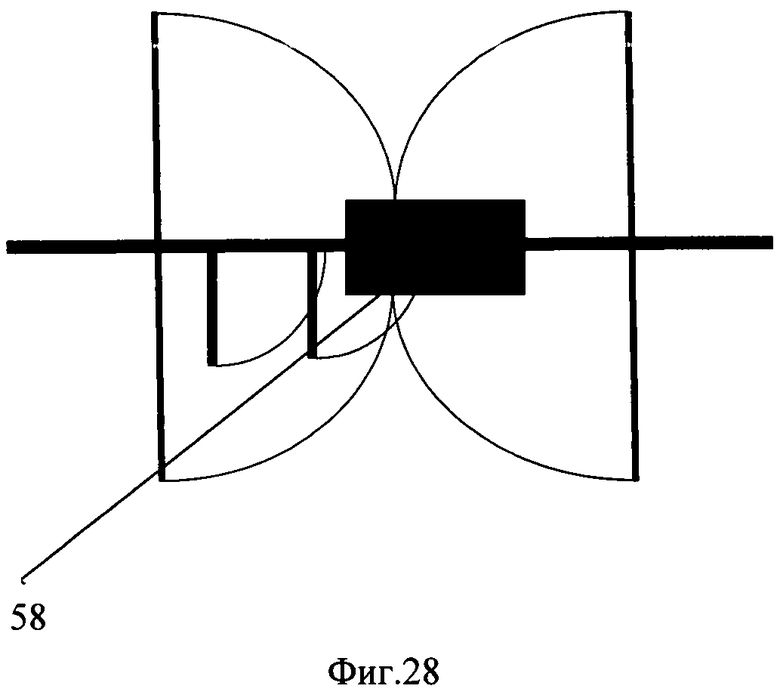

- на фиг.27 и 28 показана водонепроницаемая перегородка горизонтального тоннеля с расположением заглушки места, предусмотренного для проведения трубопроводов, фиг.25 - вид спереди, фиг.26 - вид сверху со схемой открывания двойных ворот с дверью, а также двери для технического прохода;

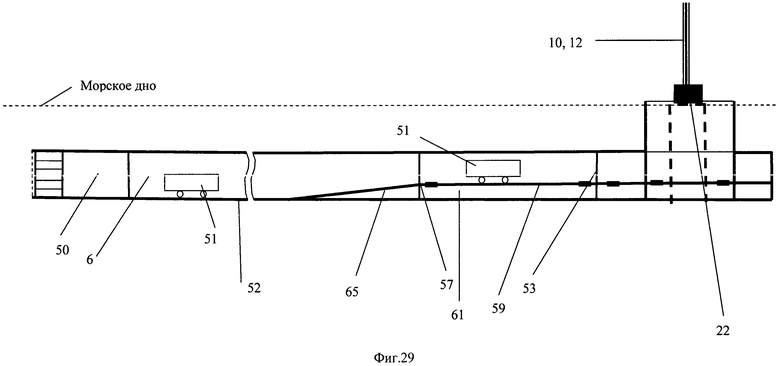

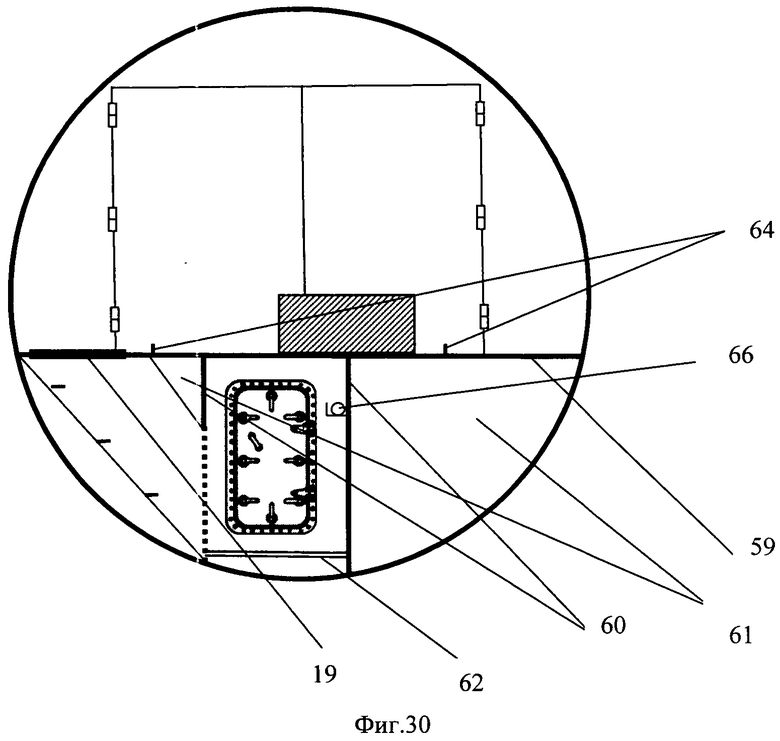

- на фиг.29, 30 показаны схемы прохождения горизонтального тоннеля бурового участка от центрального узла со смонтированным бетонным полом, фиг.29 - вид сбоку, фиг.30 - поперечный разрез с видом на двойные ворота водонепроницаемой перегородки;

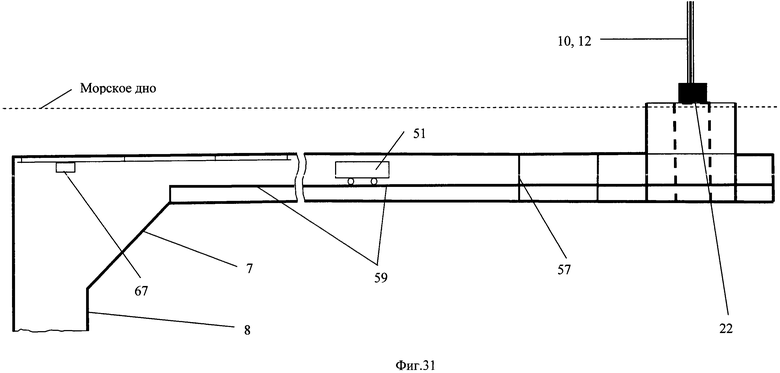

- на фиг.31 показана схема горизонтального тоннеля и наклонного участка, вид сбоку;

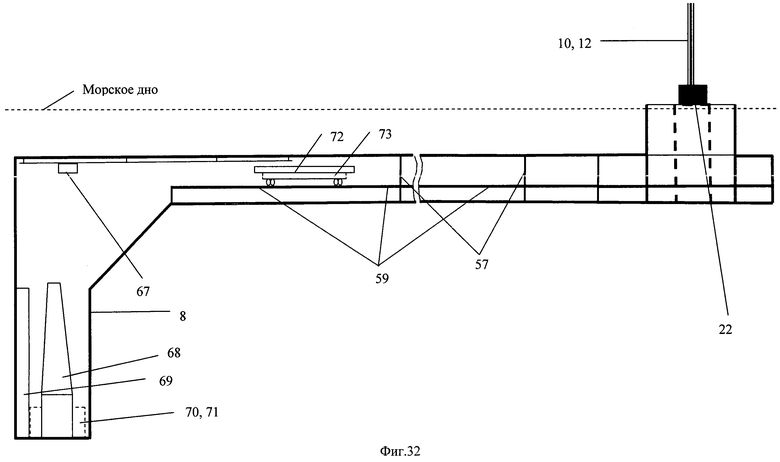

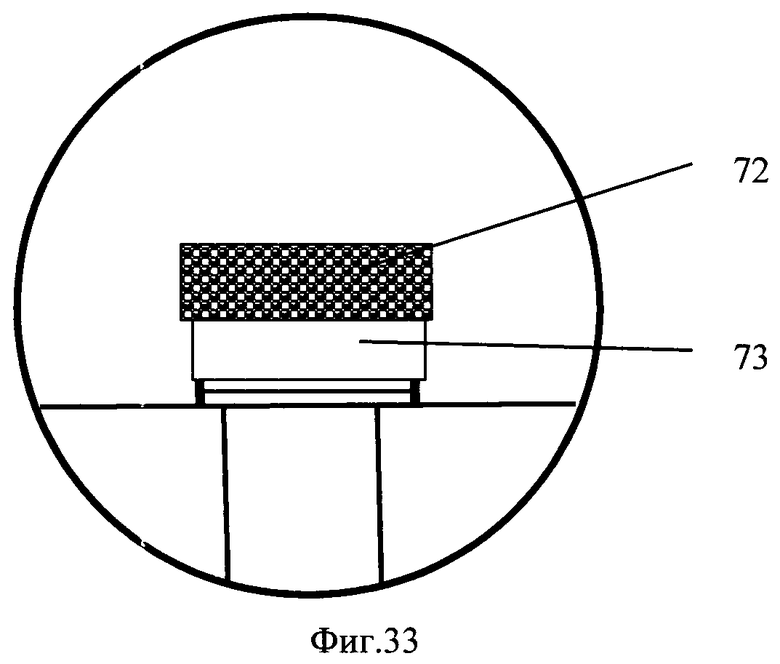

- на фиг.32 и 33 показана схема горизонтального тоннеля, наклонного и вертикального участка, фиг.32 - вид сбоку, фиг.33 - поперечный разрез по плоскости через горизонтальный тоннель;

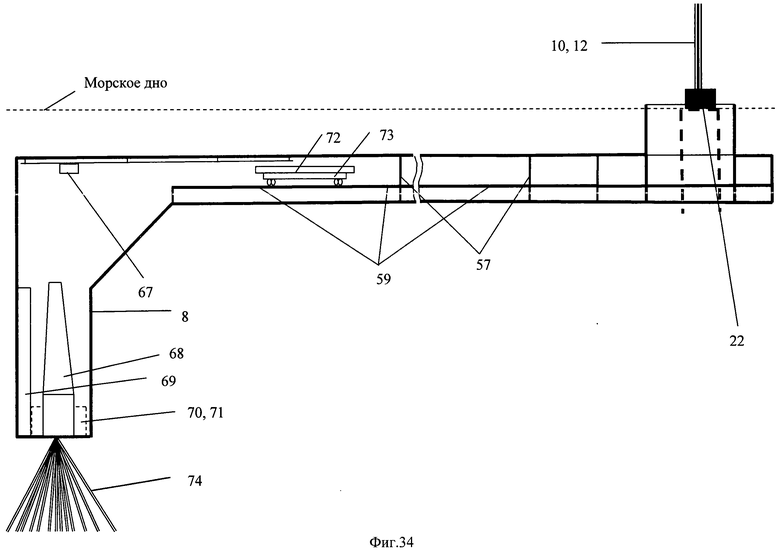

- на фиг.34 показана схема бурового участка на этапе проведения буровых работ;

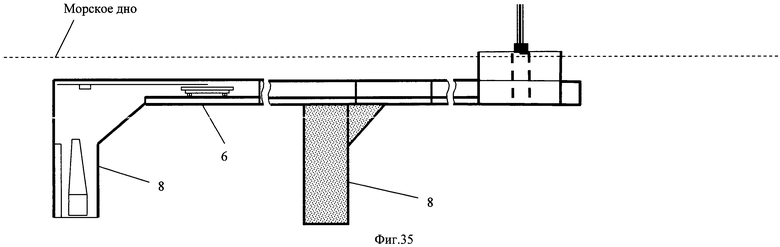

- на фиг.35 показана схема бурового участка с вертикальным участком, выведенным из эксплуатации;

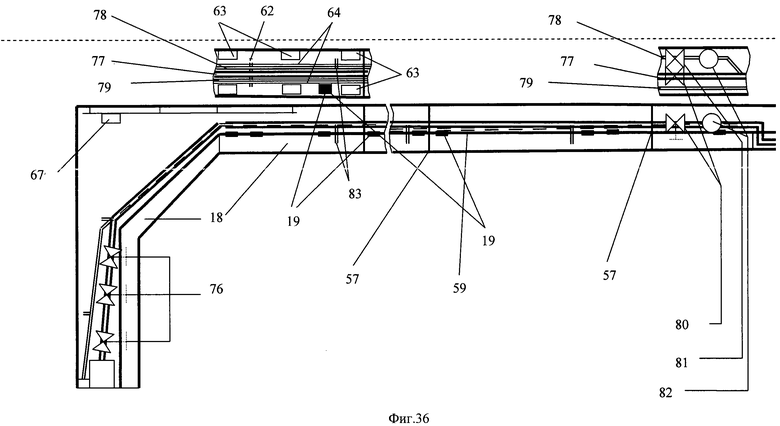

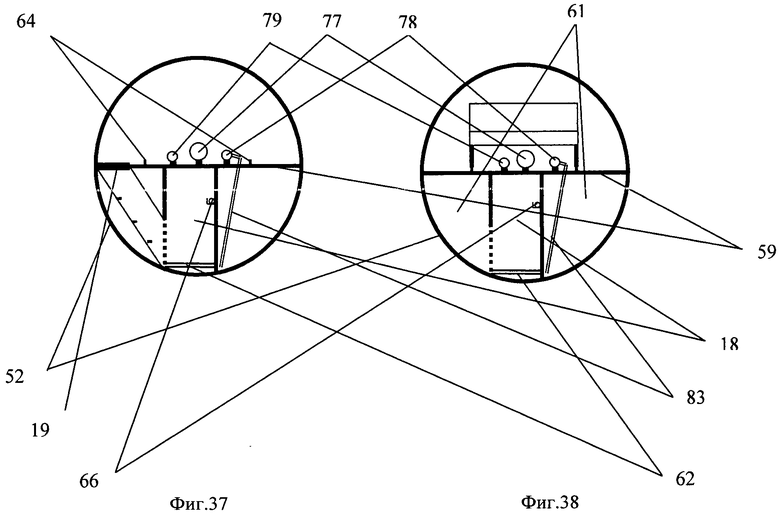

- на фиг.36-38 показана схема бурового участка при разработке нефтяного месторождения, фиг.36 - вид сбоку с фрагментами видов сверху на начало и конец горизонтального тоннеля, фиг.37, 38 - поперечные разрезы соответственно начала и конца горизонтального тоннеля;

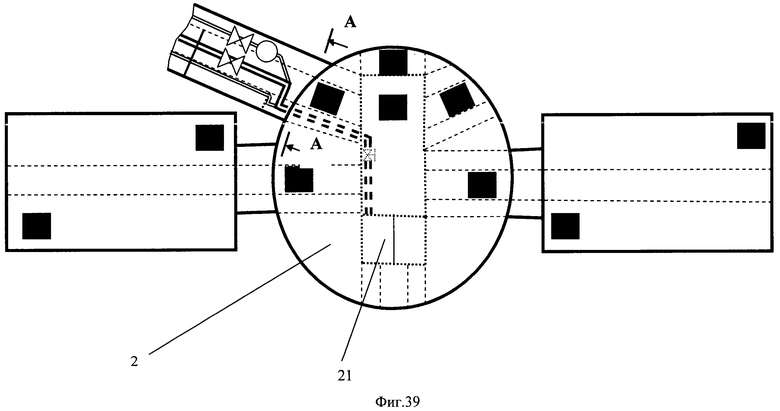

- на фиг.39, 40 показана схема центрального узла при разработке нефтяного месторождения; фиг.39 - вид сверху, фиг.40 разрез по А-А на фиг.39;

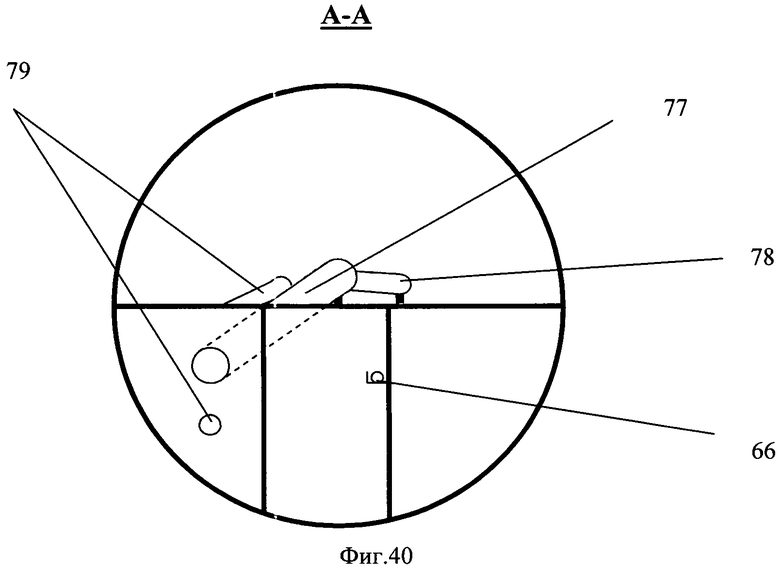

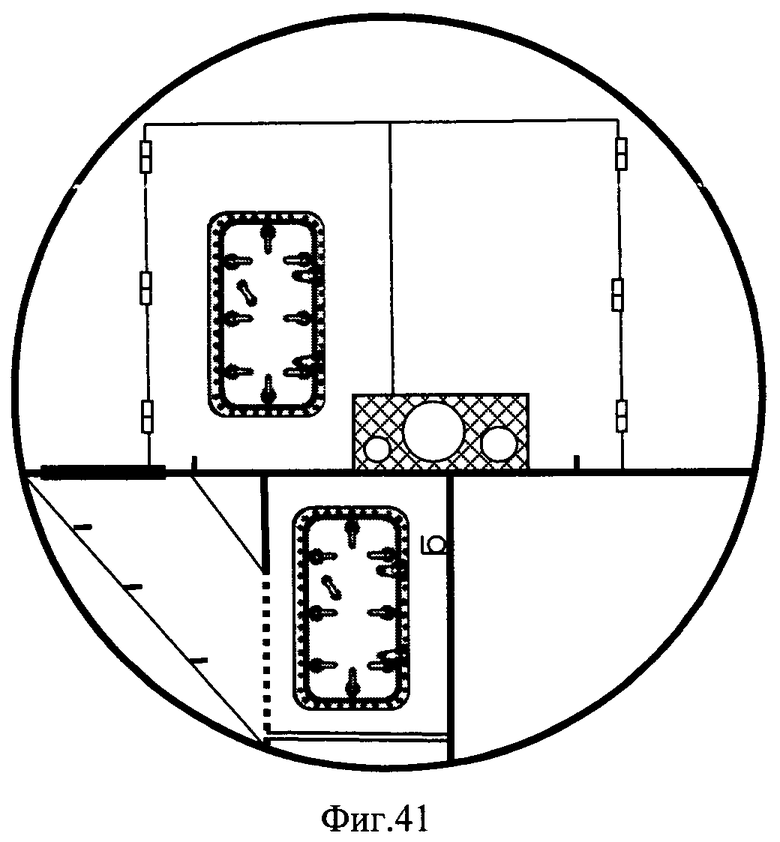

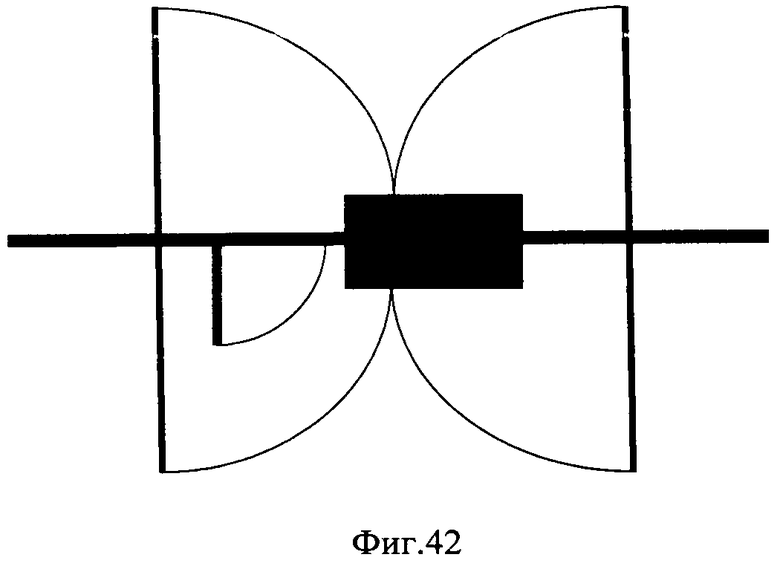

- на фиг.41 и 42 показана водонепроницаемая перегородка, отделяющая горизонтальный тоннель от центрального узла при разработке нефтяного месторождения, фиг.41 - вид спереди, фиг.42 - вид сверху со схемой открывания двойных ворот с дверью;

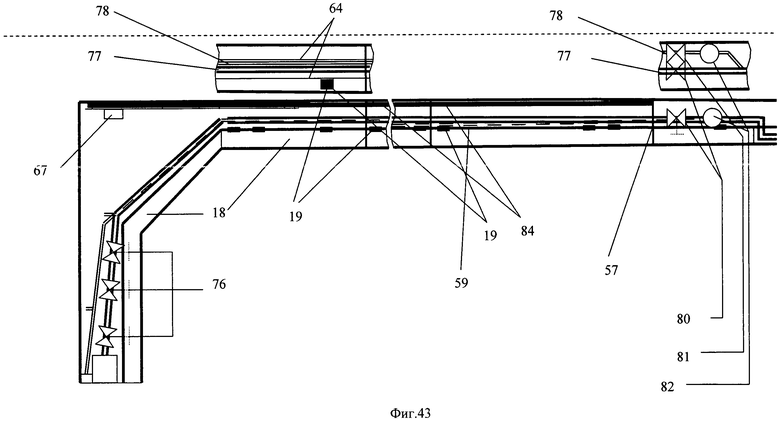

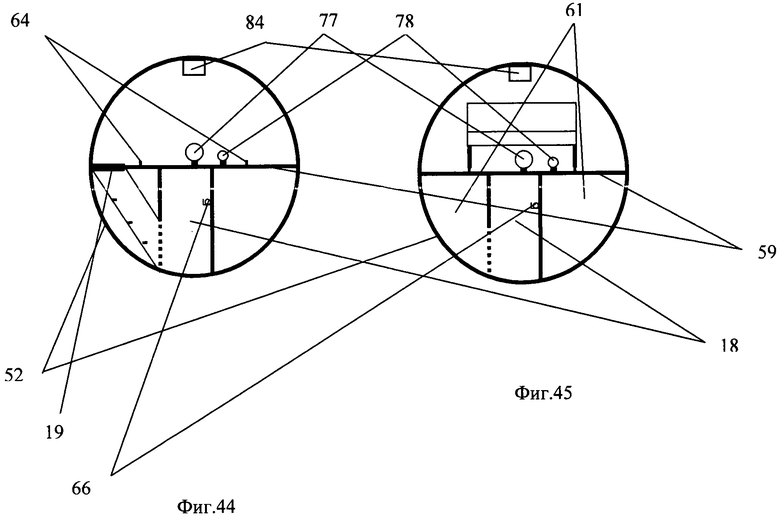

- на фиг.43-45 показана схема бурового участка при разработке газового месторождения, фиг.43 - вид сбоку с фрагментами видов сверху на начало и конец горизонтального тоннеля, фиг.44, 45 - поперечные разрезы соответственно начала и конца горизонтального тоннеля;

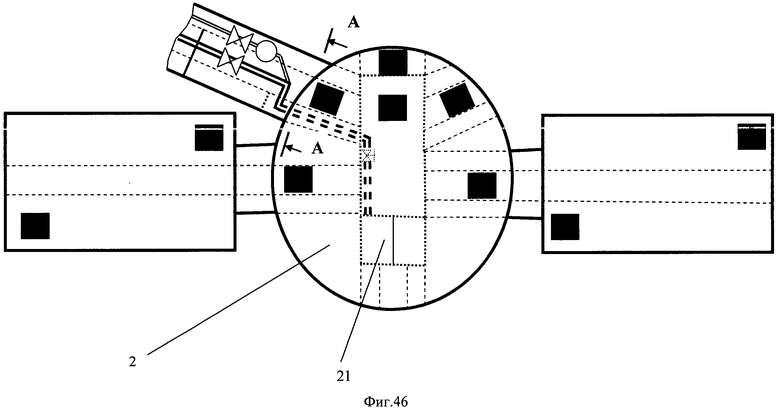

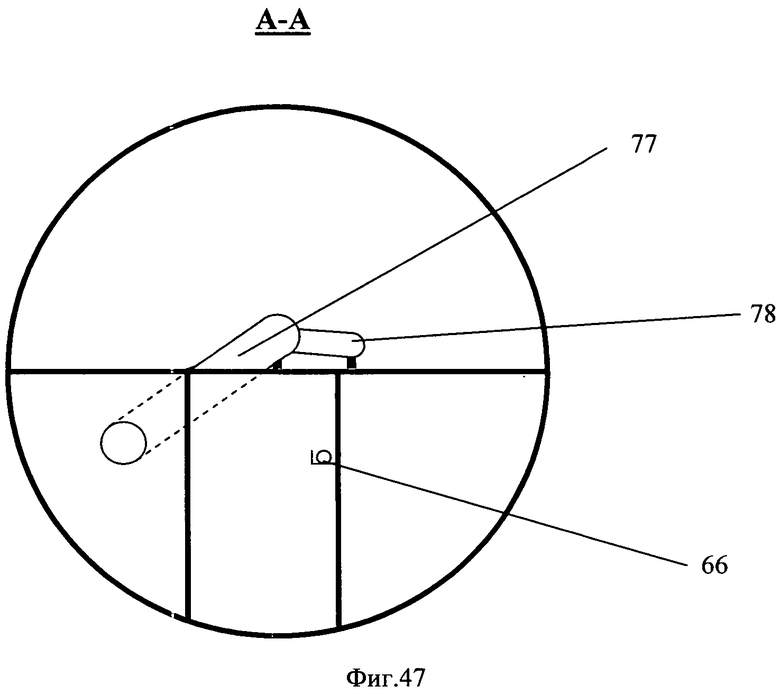

- на фиг.46, 47 показана схема центрального узла при разработке газового месторождения; фиг.46 - вид сверху, фиг.47 разрез по А-А на фиг.46;

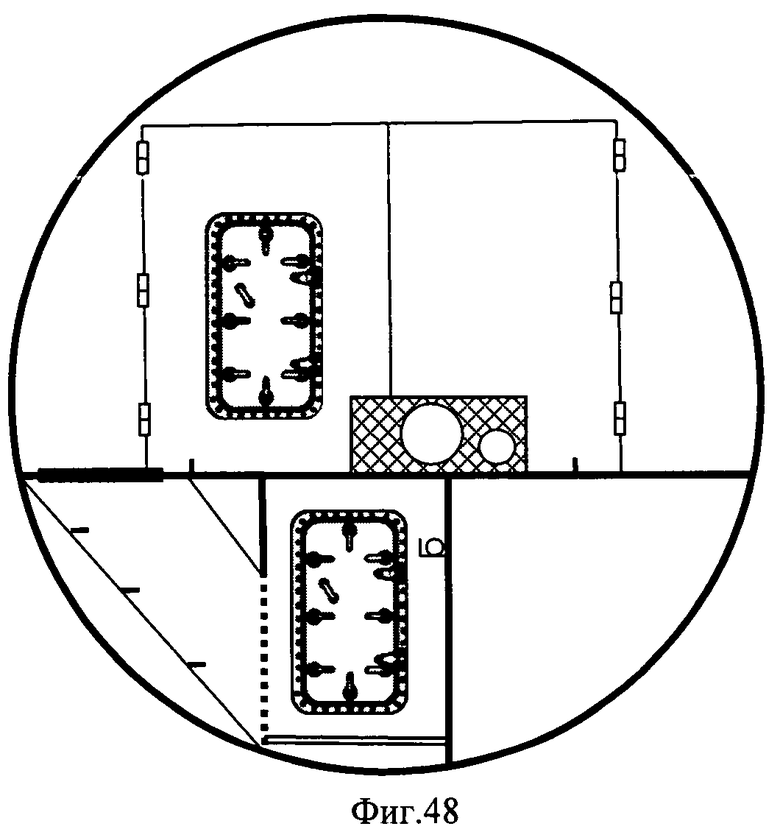

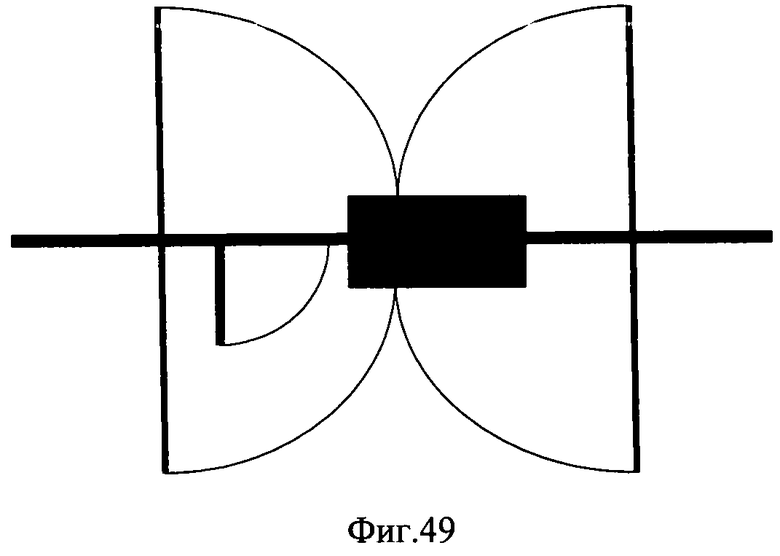

- на фиг.48 и 49 показана водонепроницаемая перегородка, отделяющая горизонтальный тоннель от центрального узла при разработке газового месторождения, фиг.48 - вид спереди, фиг.49 - вид сверху со схемой открывания двойных ворот с дверью;

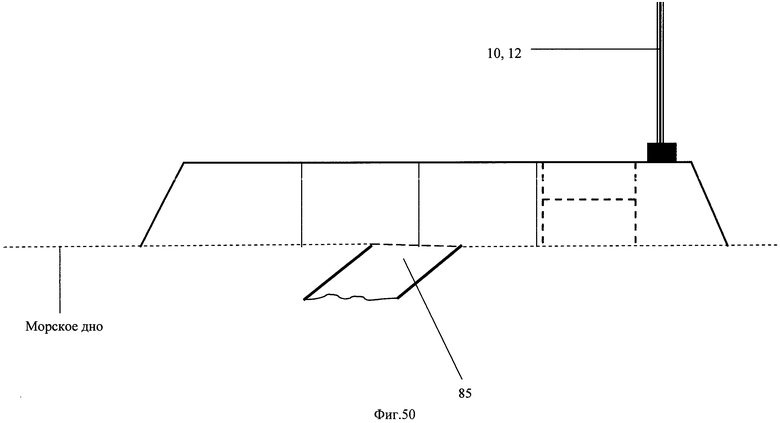

- на фиг.50 показана схема сооружения выходного отсека с использованием колокола;

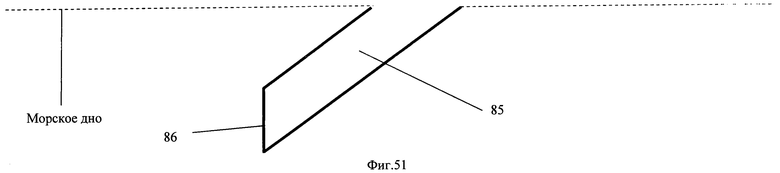

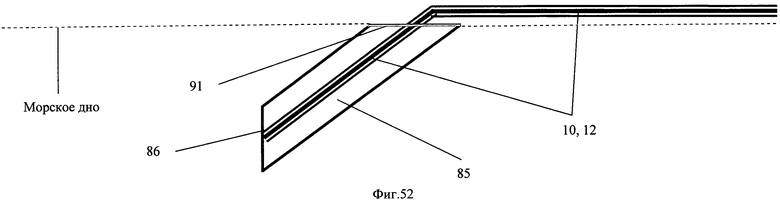

- на фиг.51 и 52 показана схема выходного отсека, вид сбоку, фиг.51 - с расположением перегородки, фиг.52 - с расположением кабеля питания и системы управления и трубопровода;

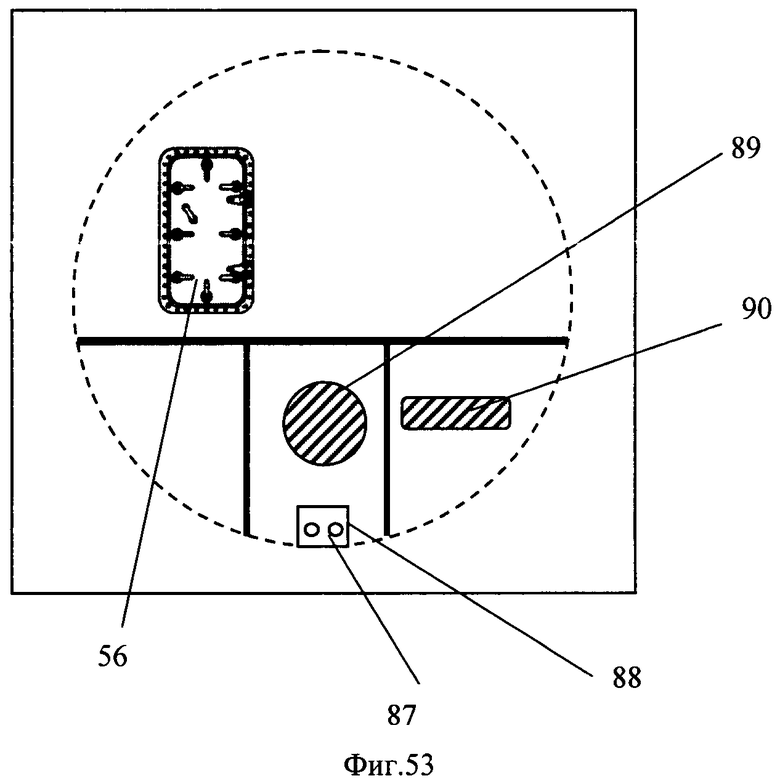

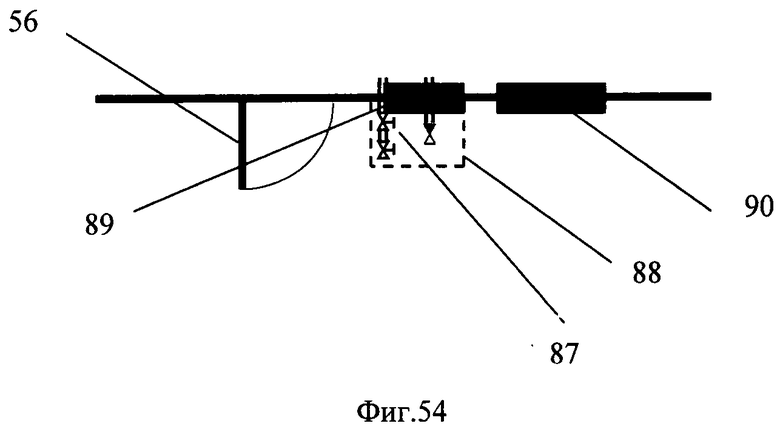

- на фиг.53 и 54 показана схема входа в выходной отсек, фиг.53 - вид спереди, фиг.54 - вид сверху;

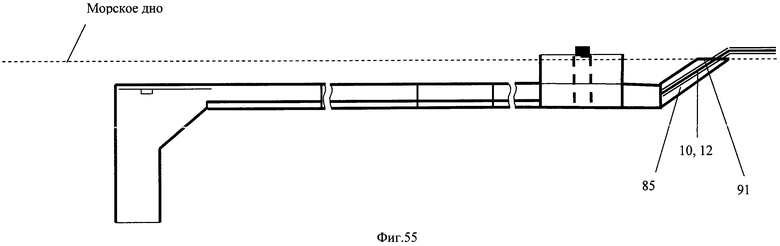

- на фиг.55 показана схема бурового участка с центральным блоком и выводом трубопровода на материк, вид сбоку;

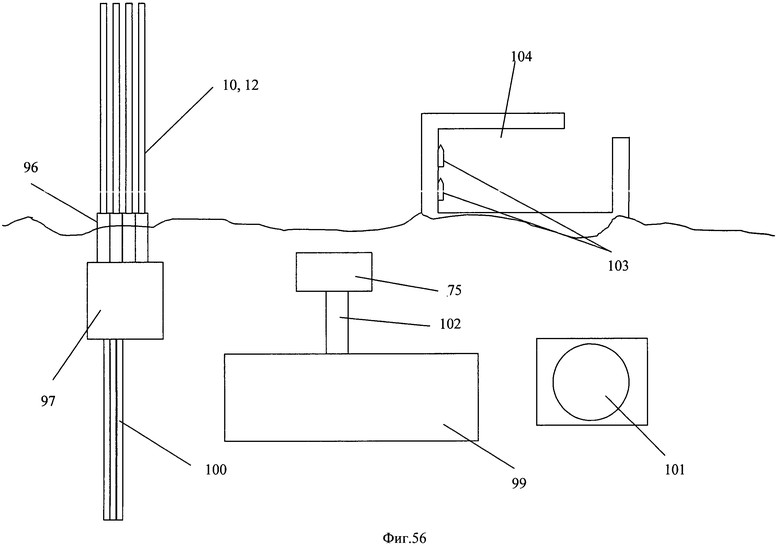

- на фиг.56 показана схема береговой базы месторождения.

Структурной единицей системы разработки подводного месторождения нефти или газа является шахта-модуль 1 (фиг.1, 2, 3, 4) с несколькими скважинами. Система может предусматривать одну или несколько шахт-модулей 1.

Шахта-модуль 1 расположена под водой на дне океана и имеет центральный узел 2, углубленную в дно океана вертикальную шахту 3 (фиг.3) и две шлюзовые камеры 4, 5 для подачи дежурных смен рабочих (преимущественно во время строительства), материалов и оборудования.

Система предусматривает наличие, по меньшей мере, одного бурового участка, отходящего от вертикальной шахты 3 центрального узла 2 и включающего горизонтальный тоннель 6, наклонный участок 7 для подачи буровых труб (на схемах не показаны) и вертикальный участок 8, в донной части 9 которого располагается устье, по меньшей мере, одной скважины. Из вертикального участка 8 может быть пробурено несколько скважин.

К шахте-модулю 1 подключены кабель 10 питания и системы управления и имеющий защитную оболочку 11 (фиг.5) трубопровод 12 для транспортировки нефти или газа.

Вначале строятся шлюзовые камеры 4, 5 для подачи дежурных смен рабочих, проходческого щита, труб и другого оборудования. При проектировании шлюзовой камеры и расчете ее прочности согласно СНиП II-23-81* и СНиП 2.01.07-85* необходимо учитывать гидростатическое давление, которое будет на нее оказываться на расчетной глубине по формуле p=ρgh, где p - давление слоя жидкости, Па; ρ - плотность жидкости, кг/м3; g - коэффициент, Н/кг; h - высота слоя жидкости, м.

Чтобы свести к минимуму подводные работы при строительстве предлагается использовать железобетонный колокол 13 (фиг.6), который состоит из нескольких сегментов 14.

Сегменты 14 колокола 13 изготавливаются на берегу согласно СНиП 2.06.08-87 также с учетом глубины океана, на которой он будет находиться. Затем готовые сегменты 14 колокола 13 по морю доставляются к месту строительства и собираются на дне в единую конструкцию.

Перевозка грузов производится согласно правилам перевозки морским транспортом (РД 31.10.10-89). Подводно-технические работы должны осуществляться согласно СНиП 3.07.02-87 (п.3) и согласно РД 31.84.01-90 и РД 39.121.92.

В колоколе 13 имеется собственная шлюзовая камера 15, с помощью которой в него опускаются строители и все необходимое оборудование.

Подача электроэнергии и воздуха осуществляется с помощью кабель-троса и шланговой линии 16 с корабля обеспечения также согласно РД 31.84.01-90 и РД 39.121.92, которые крепятся к разъему 17 на колоколе 13.

Погружение и работа в колоколе 13 может осуществляться, например, в режиме насыщения с использованием палубного водолазного оборудования. Этот метод в настоящее время получает все большее распространение при ведении различных глубоководных работ.

Организация спусков заключается в следующем. На протяжении всего периода работ строители живут в барокамере, размещенной на обеспечивающем судне (на схемах не показаны). В ней поддерживается давление, соответствующее давлению в колоколе 13. Перед спуском с барокамерой стыкуют гермокабину. После установления в нем давления, равного давлению в барокамере, строители переходят в гермокабину и доставляются в колокол 13. Отработав заданное время в колоколе 13, строители проделывают обратный путь (подъем в гермокабине - стыковка - переход в барокамеру) при одном и том же неизменном давлении газовой дыхательной смеси. Декомпрессия строителей проводится только один раз после выполнения запланированных подводных работ. Комплекс обеспечивает в цикле «насыщения» нормальную жизнедеятельность строителей, работающих в две смены при максимальной продолжительности цикла «насыщенного» погружения в 29 суток. В случае каких-то непредвиденных обстоятельств группа строителей может быть заменена, причем одна группа может работать, а другая, замененная, проходить декомпрессию в другой барокамере.

Данная организация погружений очень эффективна. Она обеспечивает высокий уровень производительности труда, экономическую рентабельность подводных работ и их достаточно высокую надежность. Существующие палубные комплексы позволяют вести работы на больших глубинах. В частности, один из американских комплексов этого типа МК-1 используется для ведения работ на глубинах 260-300 м. И уже используются комплексы для работы на глубинах до 500 м.

После строительства шлюзовых камер 4, 5 приступают к строительству центрального узла 2 (фиг.7, 8). В нем под полом размещают технические проходы 18, в которые можно попасть через люки 19 и каналы 20 для прокладки коммуникаций. Также под полом строится отделение 21 для монтажа станции перекачки. По окончании строительства центрального узла 2 колокол 13 демонтируется, а кабель-трос и шланговая линия 16 крепится к аналогичному разъему 22 (фиг.6) на одной из шлюзовых камер 4, 5.

Каждая шлюзовая камера 4, 5 состоит из верхней 23 и нижней 24 камер (фиг.10, 11), верхних горизонтальных ворот 25, отделяющих верхнюю камеру 23 от океана, и нижних ворот 26, разделяющих верхнюю 23 и нижнюю 24 камеры, центральных вертикальных ворот 27, отделяющих нижнюю камеру 24 от центрального узла 2, и подъемного механизма 28, который располагается в верхней камере 23.

Подъемный механизм 28 (фиг.10-12) содержит два расположенных оппозитно узла 29 синхронного вертикального перемещения с помощью колес шестеренок 30 (фиг.12), двигающихся по рейкам 31, вмонтированным в стену, каждый с узлом горизонтального перемещения по двум монорельсовым балкам 32 с кареткой 33, имеющей две швартовые фермы 34 с захватами 35, выполненными с возможностью взаимодействия с гермокабиной 36 (фиг.13) с рабочими или с контейнером с материалами или оборудованием для ее крепления на подъемном механизме 28.

На подъемном механизме 28 имеются две направляющие 40 (фиг.10, 11, 12), по которым перемещаются рейки 41 с прикрепленной к ним кареткой 33. На каретке 33 располагаются две швартовые фермы 34 и мачта 42 для подачи в гермокабину 36 воздуха и электроэнергии. Захваты 35 на швартовых фермах 34 по направляющим 43 (фиг.10, 12) перемещаются с помощью реек 44 (фиг.10) во фронтальной плоскости.

Работает подъемный механизм 28 следующим образом.

При приеме либо гермокабины 36 с рабочими, либо контейнера с материалами и оборудованием (фиг.13), на котором имеются места крепления 45 для захватов 35 и разъемы 46 и 47, верхняя камера 23 шлюзовой камеры 4 или 5 заполняется водой и открываются створки верхних горизонтальных ворот 25 (фиг.14).

Затем подъемный механизм 28 по монорельсовым балкам 32 поднимается в крайнее верхнее положение (фиг.15). После этого рейки 41 с каретками 33 по направляющим 40 также поднимаются в крайнее верхнее положение и на каретках 33 раскрываются швартовые фермы 34 и мачта 42. При этом нижние части 48 реек 41 (фиг.10, 11, 12), сложенные под углом 90°, служат убираемыми опорными элементами для гермокабины 36 с рабочими или контейнера с материалами или оборудованием.

Оператор спуско-подъемного устройства (СПУ) корабля обеспечения (на схемах не показаны), подведя гермокабину 36 или контейнер к шлюзовой камере 4 или 5, получая данные с датчиков пространственной ориентации и сверяясь с маячками на шлюзовых камерах 4 или 5 с помощью видеокамер при подсветке прожекторами (на схемах не показаны), расположенных по бокам гермокабины 36, выставляет ее в правильном положении относительно шлюзовой камеры 4 или 5 и помещает на нижние части 48 реек 41, после чего оператор шлюзовой камеры 4, 5 (шлюз может управляться как с шахты, так и с корабля обеспечения) закрывает швартовые фермы 34, зафиксировав гермокабину 36 или контейнер с помощью расположенных на них захватов 35.

Усилий швартовых ферм 34 достаточно, чтобы в случае необходимости немного сместить гермокабину 36 или контейнер в горизонтальном направлении для полноценного захвата всеми местами крепления 45 для захватов 35.

Затем оператор пристыковывает мачту 42 обеспечения к разъему 46 (фиг.17). Разъем 46 расположен на крыше гермокабины 36 для того, чтобы в случае отказа основной шланговой линии или кабеля электропитания к ней с корабля можно было присоединить аварийную. Убедившись с помощью видеокамер, подсвеченных прожекторами, и получив данные с датчиков, что контейнер надежно закреплен всеми захватами 35, оператор отстыковывает от него захват 49 СПУ (фиг.17) (оператор СПУ во избежание несчастных случаев самостоятельно отстыковать захват 49 от гермокабины 36 не может). Захват 49 можно отстыковать только присоединившись к разъему 46. В аварийном случае оператор СПУ может это сделать с отдельно стоящего аварийного пульта, разбив защитное стекло. Движение подъемного механизма 28 также будет заблокировано, пока не отстыкован захват 49 СПУ. После того как отстыковался захват 49 СПУ, оператор шлюза опускает гермокабину 36 в верхнюю камеру 23 (фиг.18).

Верхние горизонтальные ворота 25 шлюзовой камеры 4 или 5 закрываются, и из верхней камеры 23 откачивается вся вода, открываются нижние горизонтальные ворота 26 (фиг.19), раскрываются нижние части 48 реек 41 (фиг.19, 20). И рейки 41 вместе с каретками 33 и закрепленной в них гермокабиной 36 по направляющим 40 опускаются в нижнюю камеру 24 (фиг.21). Далее каретки 33 по рейкам 41 (фиг.21) опускаются вниз и ставят гермокабину 36 или контейнер соответственно на пол или платформу вагонетки.

Выводятся гермокабина 36 или контейнер из шлюзовой камеры 4 или 5 в обратном порядке. Когда гермокабина 36 окажется наверху, оператор СПУ под контролем видеокамеры, расположенной на захвате 49 СПУ, с помощью подруливающих винтов подводит захват 49 к гермокабине 36 и пристыковывается к разъему 47. Убедившись в надежности соединения с помощью видеокамеры и показаний с датчиков, оператор СПУ открывает захваты 35 швартовых ферм 34 и отводит швартовые фермы 34, а следом и питающую мачту 42. Убедившись с помощью видеокамер при подсветке прожекторов, расположенных по бокам гермокабины 36, что швартовые фермы 34 и питающая мачта 42 отошли и подъему ничего не мешает, оператор СПУ приступает к подъему гермокабины 36 или контейнера на корабль обеспечения.

Работы по спуску или подъему гермокабины 36 или контейнера могут производиться в автоматическом режиме под контролем оператора. Шлюзовая камера 15 колокола 13 работает аналогичным образом, но меньше по размерам.

Вместо двух одинаковых шлюзовых камер 4, 5 могут использоваться шлюзовые камеры 4, 5 разных конструкций, лишь одна из которых приспособлена для принятия гермокабины 36 или контейнера с грузами. Две шлюзовые камеры 4, 5 предусмотрены из соображений безопасности и техобслуживания. В случае поломки одной шлюзовой камеры 4 или 5 в шахту можно будет попасть с помощью другой. Шлюзовые камеры 4, 5 - это единственная связь шахты-модуля 1 с внешним миром.

Учитывая, что шлюзовые камеры 4, 5 работают в агрессивной среде (морская вода), время от времени нужно будет проводить различные профилактические работы и периодически заменять выработавшие свой ресурс механизмы, ведь шлюзовые камеры 4, 5 будут работать не один год. И когда на профилактике будет стоять одна шлюзовая камера 4 или 5, в шахту можно будет попасть с помощью другой. Также с помощью работающей шлюзовой камеры 4 или 5 в шахту-модуль 1 можно подавать запчасти для другой ремонтируемой или обслуживаемой шлюзовой камеры.

После окончания строительства шлюзовых камер 4, 5 и центрального узла 2 приступают к прокладке горизонтального тоннеля 6, наклонного 7 и вертикального 8 участков. Горизонтальный тоннель 6 (фиг.22) строится с помощью проходческого щита 50 (например, разборный щит с закрытой головной частью d 6000). Проходческие работы проводятся согласно СНиП 32-04-97.

Выработанный грунт может удаляться из шахты различными способами, например вагонетками 51 доставляется от проходческого щита 50 к резервуару (на схемах не показан), где грунт размывается и выбрасывается наружу с помощью насоса (например НШ) через выносную трубу. Скальный грунт или осадок, оставшиеся после размывки в виде камней и прочей неразмываемой породы, грузится в контейнеры и поднимается или на корабль обслуживания, или с помощью СПУ контейнер извлекается из шлюзовой камеры и разгружается рядом с шахтой-модулем 1 на дне океана.

Длина горизонтального тоннеля 6 может быть любой. Бетонные полукольца 52, предназначенные для облицовки горизонтального тоннеля 6, должны иметь специальные гидростатические соединения согласно СНиП 32-04-97, так как возможно просачивание морской воды через щели в грунте.

В начале горизонтального тоннеля 6 монтируется водонепроницаемая перегородка 53 (фиг.24, 25, 26), имеющая двойные ворота 54 с дверью 55, а также дверь 56 для технического прохода. Далее на всем протяжении горизонтального тоннеля 6 на определенном расстоянии (например, каждые 200 метров) также монтируются водонепроницаемые перегородки 57 (фиг.27, 28), которые отличаются от водонепроницаемой перегородки 53 наличием металлической заглушки 58 для прокладки трубопроводов. Далее в отсеках монтируются перегородки 60, (фиг 29, 30), отделяющие технический проход 18 от аварийных емкостей 61, если это шахта для добычи нефти. Аварийные емкости 61 соединяются перемычкой 62. Затем монтируется бетонный пол 59. В бетонном полу 59 имеются люки 19, по которым из технического прохода 18 можно попасть в любую часть горизонтального тоннеля 6, дренажные люки 63 (фиг.36) для слива разлившейся нефти в аварийные емкости 61 и рельсы для вагонеток 64. По мере строительства горизонтального участка 6 и по мере монтажа пола 59 для заезда на него из строящегося горизонтального участка 6 вагонеток 51 в конце участка со смонтированным уже полом 59 строится временная эстакада 65. Эстакада 65 по мере монтажа очередного участка бетонного пола 59 демонтируется и переносится дальше. По окончании строительства горизонтального тоннеля 6 эстакада 65 разбирается и вывозится и шахты. В техническом проходе 18 монтируются все необходимые коммуникации 66 (кабель питания и системы управления 10, кабели и плафоны освещения, газоанализаторы и т.д.) (фиг.30).

Горизонтальный тоннель 6 прокладывается до места бурения. Затем монтируется кран-балка 67 (фиг.31), с помощью которой осуществляется вертикальная проходка. Вначале строится наклонный участок 7 для подачи труб и вслед за тем сам вертикальный участок 8. По окончании строительства вертикального участка 8 (фиг.32) на его донной части 9 размещается буровая установка 68, склад 69 труб, станция по приготовлению рабочих смесей 70 и другое вспомогательное оборудование 71. Кассеты 72 с трубами доставляются к месту бурения с помощью специальных вагонеток 73 (фиг.33). Перемещение кассет 72 с трубами и других материалов в вертикальный участок 8 осуществляется с помощью кран-балки 67.

Для бурения наиболее предпочтительным является использование компактной буровой установки. Использование же метода наклонно-направленного бурения позволяет бурить из одного вертикального участка 8 по несколько десятков скважин 74 в разном направлении (фиг.34).

Бурение осуществляется дистанционно, без участия людей, с материка - из диспетчерского центра 75 (фиг.56), или с судна обеспечения.

В случае неудачного (сухого) бурения скважина глушится, вертикальный участок 8 засыпается грунтом до горизонтального уровня и горизонтальный тоннель 6 продолжается до следующего места бурения (фиг.35). Это позволяет минимизировать затраты.

В случае удачного бурения монтируется оборудование для перекачки (фиг.36, 37, 38). В вертикальном участке 8 и наклонном участке 7 устанавливается технический проход 18. На скважине монтируются каскад вентилей 76. Затем по бетонному полу 59 на стойках прокладываются основной 77 и аварийный 78 трубопроводы, и трубопровод для попутных газов 74. В конце горизонтального участка 10 у входа в центральный узел 3 за перегородкой 52 также устанавливаются вентиль 80 на основном 75 и вентиль 81 на аварийном 76 трубопроводах. На аварийном трубопроводе устанавливается насос откачки. От аварийного трубопровода 78 в аварийные емкости 61 опускаются отводы 83 для закачки из них собравшейся нефти. Трубопроводы 77 и 79 из горизонтального тоннеля 6 прокладываются через центральный узел 2 по каналам 20 прокладки коммуникаций (фиг.39, 40) до отделения станции перекачки 21.

В шахте-модуле 1 по добыче газа монтируется оборудование для перекачки газа (фиг.43, 44, 45). В вертикальном участке 8 и наклонном участке 7 устанавливается технический проход 18. На скважине монтируются каскад вентилей 76. Затем по полу на стойках прокладываются основной 77 и аварийный 78 трубопроводы. На потолке монтируется короб вентиляции 84. В конце горизонтального тоннеля 6 у входа в центральный узел 2 за перегородкой 57 также устанавливаются вентиль 80 на основном 77 и вентиль 81 на аварийном 78 трубопроводах. На аварийном трубопроводе 78 устанавливается насос откачки 82. Основной трубопровод 77 из горизонтального тоннеля 6 прокладывается через центральный узел 2 по каналам 20 прокладки коммуникаций (фиг.46, 47) до отделения 21 станции перекачки.

На заключительном этапе строительства сооружается выходной отсек 85, например, под углом 45° (фиг.50, 51, 52, 55), через который в шахту-модуль 1 заводятся кабели питания и системы управления 10 и трубопровод 12. Происходит это следующим образом. Вначале с помощью колокола 13 строится выходной отсек 85 (фиг.50). В месте соединения отсека 85 с центральным узлом 2 устанавливается перегородка 86 (фиг.51, 52, 53, 54). В ней имеются: дверь 56, дренажная система 87 для откачки воды из отсека 85, закрытая защитным кожухом 88, заглушка 89 отверстия для трубопровода и заглушка 90 отверстия для кабелей питания и управления. По окончании строительства колокол 13 демонтируется, а выходной отсек 85 оставляется открытым (фиг.51). После чего в него заводятся трубы и кабели (фиг.52). Затем место входа в отсек 91 (фиг.52) заделывается, например, с помощью двух плит с полуотверстиями и герметизируется. После герметизации отсека 85 строители с помощью дренажной системы 87 откачивают из него воду.

После того как будет построен выходной отсек 85 и к отделению станции перекачки 21 будут подведены все коммуникации и трубы, монтируется сама станция перекачки.

Возможны и иные способы прокладки труб, например под полом или по стене.

От шахт-модулей 1 нефть и газ могут транспортироваться двумя способами:

1. По трубопроводам 12 нефть и газ транспортируются на материк (фиг.1, 3, 4).

2. Отгрузка нефти или газа с шахт-модулей 1 осуществляется с помощью выносных причальных устройств 92 (фиг.2), например, типа CALM, SALM, SAL на танкеры.

В условиях Арктики наиболее предпочтительны всплывающие причальные устройства типа SAL. При отгрузке с выносных причальных устройств 92 нефть или газ сначала закачивается в подземное нефтехранилище или газохранилище 93, а попутный газ при добыче нефти - в подземное газохранилище 94, а затем уже с помощью всплывающей отгрузочной системы 92 отгружаются в танкеры. При этом к хранилищам должны быть проложены с помощью проходческих щитов два дополнительных тоннеля 95.

Немаловажной проблемой при работе на арктическом шельфе является вывод коммуникаций с моря на сушу, так как на мелководье торосы и айсберги с большой долей вероятности могут повредить их. Для решения этой проблемы с помощью проходческих щитов можно пробурить с суши до глубоководной части моря несколько выходных шахт 96 (фиг.3, 4, 56) и провести через них все трубы и кабели.

На сушу трубы 12 заводятся, например, следующим образом - трос с суши пропускается через выходные шахты 96 и подается на корабль-трубоукладчик. Далее по мере сварки труб они с помощью лебедок тросами втягиваются в выходные шахты 96 до уровня чуть выше уровня воды. Затем по сухой шахте прокладываются до перекачивающей станции 97. Или, например, затягиваются в выходные отсеки шахт 98 (фиг.3), которые затем герметизируются аналогично герметизации выходных отсеков 85 шахты-модуля 1, после чего из выходных отсеков шахт 98 откачивается вода и трубы в сухой шахте прокладываются до берега, до перекачивающей станции 97. Далее нефть или газ транспортируются по сухопутным трубопроводным системам 100. Кабели питания и управления 10 могут выводится в море аналогичным образом.

При работе месторождения в случае аварии в какой-либо шахте-модуле 1 автоматика перекрывает запорные вентили 76 и 80 и прекращает подачу нефти или газа в основной трубопровод.

Затем в шахте-модуле 1 по добыче нефти открывается запорный вентиль 81 на аварийном трубопроводе и с помощью насоса откачки 82 нефть выкачивается из аварийных емкостей 61 в основной трубопровод 77 выше запорного вентиля 80.

В случае прорыва трубопровода 77, так как вертикальный тоннель 6 с помощью перегородок 57 (фиг.41, 42) разделен на отсеки и отделен от центрального узла 2 перегородкой 53 (фиг.25), нефть не разольется по всей шахте-модулю 1, а будет только в одном отсеке одного горизонтального тоннеля 6. Двери 55 в двойных воротах 54 также двойные, каждая открывается внутрь своего отсека (фиг.41, 42, 25).

В газовой шахте газ выдавливается из шахты-модуля 1 воздухом, подаваемым по коробу вентиляции 84, и откачивается через аварийный трубопровод 78 с помощью насоса откачки 82. Аналогично описанному выше благодаря водонепроницаемым перегородкам 57 (фиг.48, 49) в случае аварии газ не распространится по всей шахте-модулю 1, а будет только в одном отсеке одного горизонтального тоннеля 6.

Это позволит свести к минимуму потери нефти или газа при аварии и предотвратить попадание их в окружающую среду.

После того как нефть или газ будут откачены, к устранению прорыва приступают аварийные бригады.

Доставка аварийной бригады на модуль осуществляется следующим образом.

Корабль обеспечения, подойдя к модулю, пристыковывается кабель-тросом и шланговой линией 16 к разъему 22 шлюзовой камеры 4 или 5 и продувает шахту-модуль 1 свежим воздухом, после чего через шлюзовую камеру 4 или 5 в шахту-модуль 1 спускается аварийная бригада и приступает к устранению аварии. Также с корабля обеспечения подаются в шахту-модуль 1 все необходимые инструменты и материалы.

По горизонтальному тоннелю 6 запасные трубы и необходимые материалы перемещаются с помощью вагонеток. В случае отказа автоматики аварийная бригада может добраться до каскада вентилей 76 и вентилю 80 по техническим проходам 18 и закрыть их вручную.

На береговой базе месторождения помимо диспетчерского центра 75 также имеются: станция перекачки 97, бытовой сектор 99 для отдыха рабочей смены и вертолетная площадка 101. Диспетчерский центр 75 соединен с бытовым сектором 99 крытой галереей 102.

При осуществлении крупных проектов на арктическом шельфе необходимо учитывать отсутствие там какой-либо инфраструктуры, что является очень важной проблемой, в связи с чем для обеспечения электроэнергией месторождения можно использовать плавучие атомные электростанции 103 ледокольного типа. Пришвартовав несколько таких электростанций 103 в защищенной гавани 104 и соединив их подводными кабелями через выводные шахты 96 с шахтами-модулями 1, можно полностью решить проблему энергообеспечения.

Персонал: люди на месторождении при строительстве, а затем и при ее эксплуатации работают вахтовым способом. Вахта доставляется до места работы кораблем обеспечения в сопровождении ледокола. Строители работают в шахте-модуле 1 посменно. Люди опускаются через шлюзовую камеру 4, 5 в шахту-модуль 1, как указывалось выше, только на одну смену, по окончании которой вновь поднимаются на корабль, а новая смена опускается в шахту-модуль 1. Корабль на время вахты служит базой отдыха и обеспечения, с него подается в шахту-модуль 1 воздух и электроэнергия. По окончании вахты, когда к модулю подойдет второй корабль обеспечения с новой сменой, корабль со старой вахтой отстыковывается от шахты-модуля 1 и возвращается в порт приписки, а его место занимает вновь прибывший корабль обеспечения и т.д. На береговую базу месторождения персонал также прибывает вахтовым методом на корабле обеспечения в сопровождении ледокола. Для экстренных случаев на базе имеется вертолетная площадка 101.

Система разработки подводного месторождения нефти или газа в соответствии с изобретением позволяет избежать недостатков, имеющихся у известных технологий (стационарные и плавучие платформы, системы подводного бурения и закачивания и т.д.). Шахтное бурение для добычи нефти и газа происходит в замкнутом пространстве и в случае аварии нефть или газ за пределы шахты-модуля не разливаются, а разлившаяся в шахте-модуле нефть или заполнивший ее газ будут собраны и откачаны с помощью предусмотренных аварийных систем. Система позволяет оборудованию и людям работать в относительно комфортных условиях, так как внутри шахты-модуля поддерживается постоянная плюсовая температура. Работы могут проводиться независимо от ледовых и гидрометеорологических условий, так как основные работы проходят под землей, под морским дном, и не требуют проведения каких-либо работ на поверхности океана. Система позволяет добывать нефть и газ на морском шельфе при глубине океана до 500 метров и на любом расстоянии от материка, а при дальнейшем развитии техники глубоководного погружения и на большей глубине.

Таким образом, разработка подводного месторождения нефти или газа описанным выше шахтным способом по сравнению с другими известными способами бурения является наиболее предпочтительным вариантом в условиях Арктики и имеет ряд преимуществ как с экономической и технологической, так и с экологической точки зрения. Приведенные примеры осуществления изобретения не являются исчерпывающими. Возможны иные варианты практической реализации изобретения, которые будут соответствовать объему патентных прав.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРСКОЙ АВТОНОМНЫЙ КОМПЛЕКС (МАК) | 2003 |

|

RU2268840C2 |

| КОМПЛЕКС ДЛЯ РАЗРАБОТКИ ПОДВОДНЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2349489C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕФТЕГАЗОПРОМЫСЛОВЫХ РАБОТ И ГЛУБОКОВОДНАЯ ПЛАТФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2140527C1 |

| ПОДВОДНАЯ БУРОВАЯ УСТАНОВКА ДЛЯ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ УГЛЕВОДОРОДОВ (НЕФТИ И ГАЗА) В АРКТИЧЕСКОМ ШЕЛЬФЕ | 2012 |

|

RU2507382C1 |

| СПАСАТЕЛЬНОЕ СУДНО | 2007 |

|

RU2333864C1 |

| СУДНО СНАБЖЕНИЯ ПОДВОДНОЙ НЕФТЕДОБЫВАЮЩЕЙ ПЛАТФОРМЫ | 2012 |

|

RU2498923C2 |

| ПОДВОДНАЯ БУРОВАЯ УСТАНОВКА И ОПОРНАЯ ПЛАТФОРМА ДЛЯ НЕЕ | 1995 |

|

RU2081289C1 |

| МОРСКОЕ ПЛАВУЧЕЕ ОСНОВАНИЕ ДЛЯ ДОБЫЧИ, ХРАНЕНИЯ И ВЫГРУЗКИ, ИСПОЛЬЗУЕМОЕ В ПОКРЫТОЙ ЛЬДОМ И ЧИСТОЙ ВОДЕ (ВАРИАНТЫ) | 2008 |

|

RU2478516C1 |

| ПЛАТФОРМА ДЛЯ МОРСКОЙ ДОБЫЧИ НЕФТИ | 2010 |

|

RU2441129C1 |

| СПОСОБ ОБУСТРОЙСТВА МОРСКИХ ГЛУБОКОВОДНЫХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2547161C2 |

Изобретение относится к системе разработки подводного месторождения нефти или газа, преимущественно в арктической и прилегающих к ней зонах. Система содержит, по меньшей мере, одну шахту-модуль с расположенным под водой на дне океана центральным узлом, имеющим углубленную в дно океана вертикальную шахту и, по меньшей мере, одну шлюзовую камеру для подачи дежурных смен рабочих, материалов и оборудования. Кроме того, система содержит, по меньшей мере, один буровой участок, отходящий от вертикальной шахты центрального узла и включающий горизонтальный тоннель, наклонный участок для подачи буровых труб и вертикальный участок, в донной части которого располагается устье, по меньшей мере, одной скважины. К шахте-модулю подключены кабель питания и системы управления и имеющий защитную оболочку трубопровод для транспортировки нефти или газа. Технический результат заключается в повышении эффективности разработки подводных месторождений нефти или газа. 8 з.п. ф-лы, 56 ил.

1. Система разработки подводного месторождения нефти или газа, содержащая, по меньшей мере, одну шахту-модуль с расположенным под водой на дне океана центральным узлом, имеющим углубленную в дно океана вертикальную шахту и, по меньшей мере, одну шлюзовую камеру для подачи дежурных смен рабочих, материалов и оборудования, по меньшей мере, один буровой участок, отходящий от вертикальной шахты центрального узла и включающий горизонтальный тоннель, наклонный участок для подачи буровых труб и вертикальный участок, в донной части которого располагается устье, по меньше мере, одной скважины, а также подключенные к шахте-модулю кабель питания и системы управления и имеющий защитную оболочку трубопровод для транспортировки нефти или газа.

2. Система по п.1, отличающаяся тем, что шлюзовая камера состоит из верхней и нижней камер, верхних горизонтальных ворот, отделяющих верхнюю камеру от океана, нижних горизонтальных ворот, разделяющих верхнюю и нижнюю камеры, центральных вертикальных ворот, отделяющих нижнюю камеру от центрального узла, подъемного механизма, который располагается в верхней камере и содержит убираемые опорные элементы для расположения опускаемой на дно гермокабины с рабочими или контейнера с материалами или оборудованием, а также два, расположенных оппозитно, узла синхронного вертикального перемещения, каждый с узлом горизонтального перемещения с кареткой, имеющей две швартовые фермы с захватами, выполненными с возможностью взаимодействия с гермокабиной с рабочими или с контейнером с материалами или оборудованием для ее крепления на подъемном механизме.

3. Система по п.2, отличающаяся тем, что она содержит, по меньшей мере, одну буровую установку, размещенную на дне вертикального участка.

4. Система по любому из пп.1-3, отличающаяся тем, что шахта-модуль снабжена второй шлюзовой камерой.

5. Система по п.4, отличающаяся тем, что шахта-модуль снабжена устройством размыва грунта и откачки полученной водно-грунтовой суспензии в океан.

6. Система по п.5, отличающаяся тем, что центральный узел включает размещенные под полом и доступные через люки технические проходы, каналы для коммуникаций, а также отделение станции перекачки.

7. Система по п.6, отличающаяся тем, что в горизонтальном тоннеле смонтированы основной и аварийный трубопроводы, а также трубопровод для попутных газов, связывающих скважину со станцией перекачки.

8. Система по п.7, отличающаяся тем, что в горизонтальном тоннеле смонтированы пол, выполненный с возможностью перемещения вагонеток, и эстакада для их движения от вертикального участка на пол горизонтального тоннеля, расположенные под полом аварийные емкости для сбора разлившейся нефти, водонепроницаемые перегородки с воротами, отделяющие центральный узел и расположенные через промежутки по длине горизонтального тоннеля.

9. Система по п.8, отличающаяся тем, что шахта-модуль содержит выходной отсек, через который трубопровод для транспортировки нефти или газа подключен к станции перекачки.

| СВЕРЛО ДЛЯ ОТБИРАНИЯ ПРОБЫ ИЗ ТОРФЯНЫХ КИРПИЧЕЙ | 1925 |

|

SU6717A1 |

| СПОСОБ СООРУЖЕНИЯ СКВАЖИН С ОТДАЛЕННЫМ ЗАБОЕМ | 2006 |

|

RU2295024C1 |

| СПОСОБ ОБУСТРОЙСТВА МОРСКИХ ГЛУБОКОВОДНЫХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2383683C1 |

| ШАХТНО-СКВАЖИННАЯ СИСТЕМА ДОБЫЧИ НЕФТИ И ГАЗА ИЗ МОРСКИХ МЕСТОРОЖДЕНИЙ И СПОСОБ ИСПОЛЬЗОВАНИЯ СИСТЕМЫ | 2009 |

|

RU2405917C1 |

| US 7650944 B1, 26.01.2010 | |||

| ГУДФЕЛЛОУ Р | |||

| и др | |||

| Освоение малых морских месторождений | |||

| - М., Недра, 1990, С.176-177, рис.6.3 | |||

Авторы

Даты

2014-12-27—Публикация

2013-09-06—Подача