Изобретение относится к двигателестроению, в частности к системам подачи топлива, а именно к устройствам для обработки топлива перед впуском его в двигатель, и ориентировано на его более полное сгорание. Из уровня техники известны устройства для физического воздействия на жидкости для решения различных технологических задач. Эти устройства реализуют передачу к жидкости энергии от соответствующего источника энергии: магнитной, электрической, световой, механической и других. В частности, широкое распространение получили устройства для обработки топлива двигателей, обеспечивающие воздействие на него первых двух из вышеназванных видов энергии: электрической, магнитной и их различных комбинаций. В способе, описанном в патенте RU №2038506, устройство для обработки содержит снаружи и внутри топливопровода электроды (RU №2038506, F02M 27/04, от 1992.07.27) На них подается переменное электрическое напряжение, параметры которого определенным образом связаны с размерами устройства. Утверждается, что подвергнутое такой обработке топливо позволяет увеличить экономичность двигателя на 15-20% и снизить выбросы СО и других остаточных фракций за счет более полного сгорания смеси.

Известно устройство обработки топлива, содержащее камеру, снабженную, по крайней мере, двумя разнополярными электродами для воздействия электрическим полем на поток топлива (RU 2156879, 7 F02M 27/04, от 27.09.2000). Разнополярные электроды подключены к источнику питания, а между ними размещены слои диэлектрического материала толщиной от 4×10-6 до 0,5×10-3 м. Данное устройство обеспечивает обработку топлива электрическим полем, что приводит к снижению токсичности двигателя за счет более полного сгорания топлива. Однако данное устройство недостаточно эффективно, т.к. в нем реализовано воздействие на топливо только электрического поля, а не комплексное - электрического и магнитного одновременно. В патенте ЕР №1546540 магнитная обработка осуществляется в устройстве, топливо в котором проходит по удлиненному петлеобразному пути в магнитном поле (WO 2004/031566, F02M 27/04, F02B 51/04, от 26.09.2003). При этом используются варианты с разнообразной конфигурацией поля. За счет этого повышается длительность обработки топлива полем и создаются более оптимальные условия обработки. Известно устройство для магнитной обработки топлива (пат.RU №2011880, F02M 27/04, F02B 51/04, от 07.081994), содержащее корпус в виде трубы с входным и выходным отверстиями для топлива, наборы постоянных магнитов, закрепленных на ленточной основе и установленных на трубе поочередно с ориентацией магнитных полей параллельно и/или перпендикулярно потоку топлива, причем число витков ленты в каждом последующем по ходу топлива наборе превышает число витков предыдущего набора.

Воздействие магнитного поля пытаются увеличить, используя катализаторы, например сплавы олова со свинцом (RU №2028491, F02M 27/00, от 07.26.1991). Утверждается о достижении положительных результатов по повышению экономичности работы на таком топливе и снижении вредных выбросов. Известно также устройство для магнитной обработки жидкости (пат. RU №2115010, F02M 27/04, от 10.07.1998), содержащее проточную камеру, разделенную расширительной камерой на входную и выходную камеры, в которых расположены шарообразные постоянные магниты, причем шарообразные магниты во входной камере имеют меньшую магнитную индукцию, чем магнитная индукция шарообразных постоянных магнитов, размещенных в выходной камере, а поверхность постоянных шарообразных магнитов снабжена сферическими выступами. Недостатком указанных устройств является сложная для изготовления форма используемых магнитов, а шарообразные постоянные магниты со сферическими выступами по патенту RU 2115010 вообще невозможно изготовить из современных высокоэнергетических редкоземельных магнитов, т.к. они прессуются из порошков в присутствии магнитного поля высокой напряженности. Другим недостатком вышеназванных устройств является низкая эффективность обработки топлива, обусловленная тем, что топливо подвергается воздействию только магнитного поля.

Среди известных технических решений, предназначенных для обработки текучих сред, наиболее эффективными являются устройства, обеспечивающие комплексное воздействие на текучую среду постоянного магнитного поля и электрического.

Известно устройство для обработки топлива, содержащее герметичный корпус для прохода топлива с установленными в нем магнитами и с расположенными на них излучающими элементами. Излучающие элементы выполнены в виде многослойных металлических наноструктур или в виде многослойных тороидальных многовитковых изолированных обмоток, размещенных на кольцевых элементах из радиопрозрачного материала. При этом излучающие элементы установлены в корпусе таким образом, что их магнитные поля ортогональны направлению потока топлива и образуют две спирали, обладающие осевой симметрией по отношению к направлению протекания топлива. Излучающие элементы запитаны от генератора СВЧ-колебаний (пат. Ru №2306448, F02M 27/04, от 04.07.2005). Сложность в изготовлении является основным недостатком данного устройства. Наиболее близким по технической сущности к заявляемому устройству является устройство для комплексной обработки топлива, содержащее камеру, снабженную, по крайней мере, двумя разнополярными электродами для воздействия электрическим полем на поток топлива, подключенными к источнику питания, и слой диэлектрического материала, размещенный в камере между электродами (RU №2093699, F02M 27/04, от 20.10.1997). Камера в известном устройстве образована диэлектрическим корпусом, снаружи которого установлен отрицательный электрод, а внутри - положительный электрод. Положительный электрод выполнен с заостренными выступами по всей длине. В результате внутри камеры создается электрическое поле с максимально возможными неоднородностями напряженности, что способствует интенсификации процесса образования мелкодисперсной топливной среды. Кроме того, устройство снабжено кольцевыми постоянными магнитами, охватывающими полость обработки. Магниты установлены друг к другу одноименными полюсами, что обеспечивает создание в камере неоднородного магнитного поля, воздействующего на среду, усиливая эффект обработки.

Недостатками данного устройства является сложность конструкции, прежде всего, положительного электрода, и низкая напряженность магнитного поля в зоне топливного потока из-за большой удаленности магнитов от обрабатываемого потока и неэффективного построения магнитной системы. Так, например, при использовании кольцевых магнитов на оси камеры, где скорость потока максимальна, будут находится области, где напряженность манитного поля будет равна нулю.

Задачей настоящего изобретения является разработка и создание устройства для обработки топлива в двигателе внутреннего сгорания, обеспечивающего повышение эффективности обработки топлива при одновременном снижении затрат на ее выполнение.

Это достигается тем, что в устройстве для обработки топлива в двигателе внутреннего сгорания, содержащем корпус с входным и выходным штуцерами, высоковольтный источник питания, к которому подключены протяженные соосно расположенные электроды, создающие полость обработки; магниты, обращенные друг к другу одноименными полюсами и охватывающие указанную полость, согласно предлагаемому изобретению магниты разделены магнитопроводами из магнитомягкого материала, помещены в немагнитную корпус, так что образуют герметично закрытую часть магнитной системы, размещенную в центре корпуса, соединенную с ним электрически и являющуюся отрицательным электродом, а положительный электрод выполнен в форме указанного корпуса тонкостенным из ферромагнитного материала с длиной, равной длине магнитной системы, и расположен между внутренней частью магнитной системы и корпусом, при этом электроды со стороны полости обработки покрыты тонким слоем диэлектрического материала, например тефлоном, и подключены к высоковольтному источнику питания. Высоковольтным источником питания может служить система зажигания двигателя внутреннего сгорания.

Предлагаемое изобретение поясняется прилагаемыми чертежами:

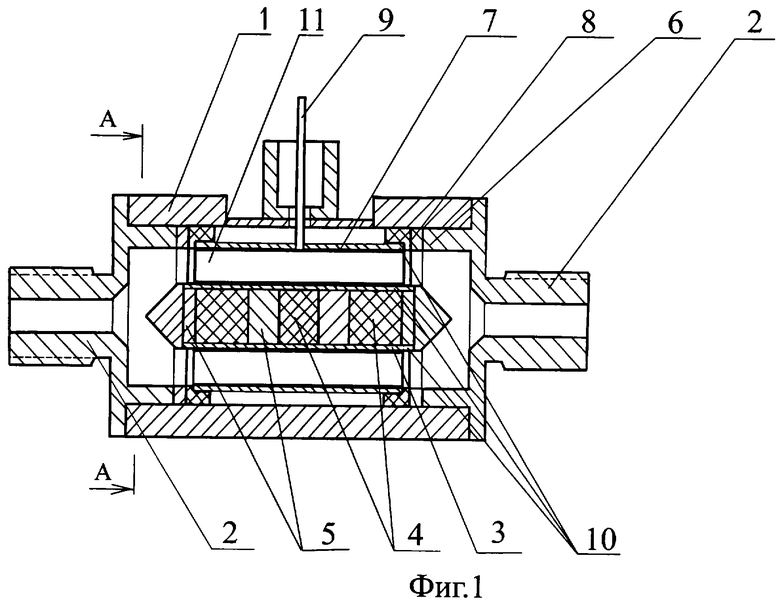

на фиг.1 представлена конструктивная схема устройства для одновременной обработки топлива магнитным и электрическим полями,

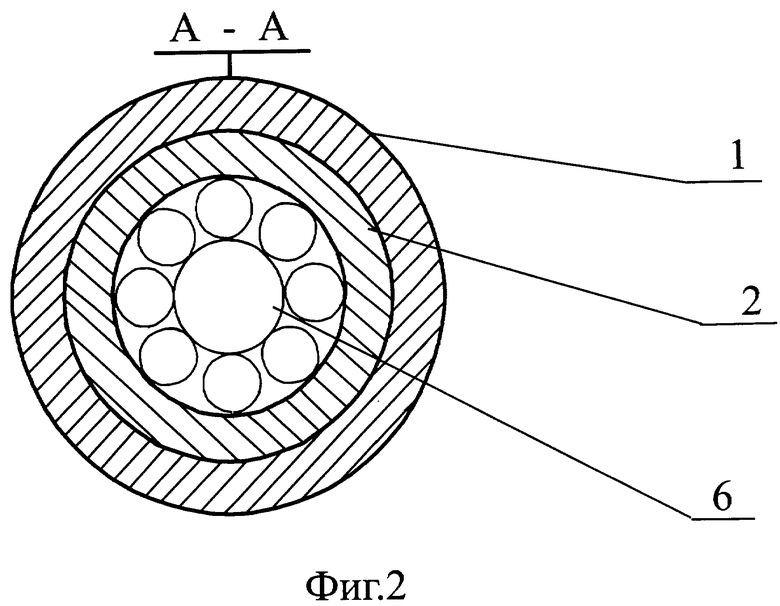

на фиг.2 - поперечный разрез устройства,

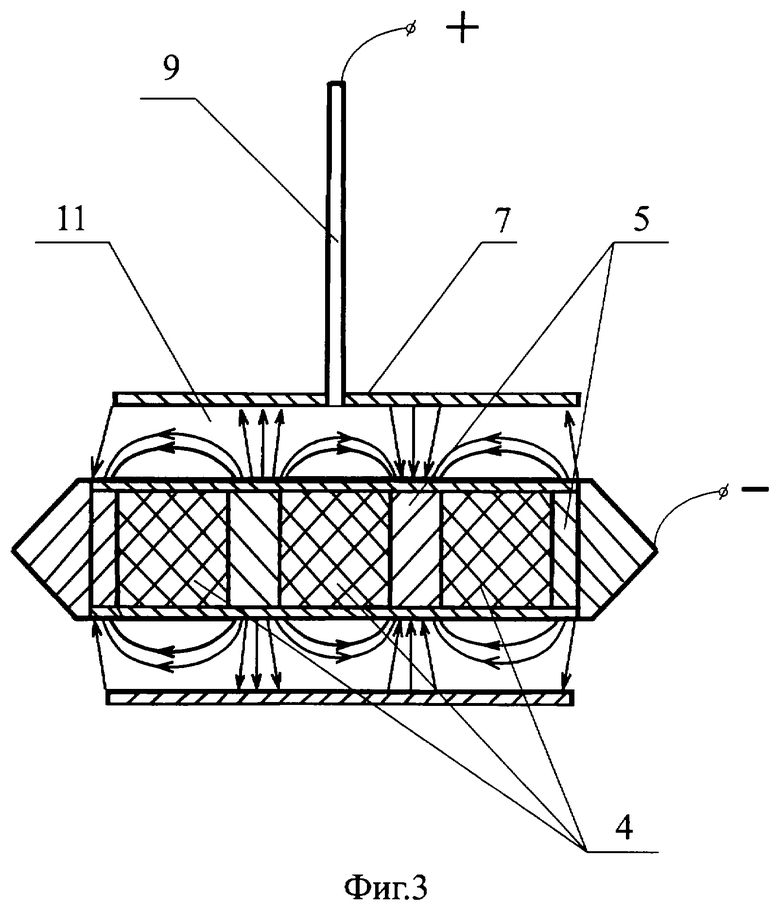

на фиг.3 показано распределение магнитного поля в полости обработки.

Устройство обработки топлива содержит корпус 1 из проводящего материала, входной и выходной штуцеры 2. В данном устройстве направление движения топлива не имеет значения, поэтому каждый из штуцеров может быть как входным, так и выходным. Соосно с корпусом расположена магнитная система, состоящая из тонкостенной трубки 3, постоянных магнитов 4 и магнитопроводов из магнитомягкого материала 5. Магнитная система является при этом герметичной. Магнитная система позиционируется на оси корпуса с помощью перфорированных дисков 6, обеспечивающих и электрическое соединение трубки 3 с корпусом 1 (показано на фиг.2). Распределение силовых линий магнитного поля в полости обработки приведено на фиг.3. Положительный электрод 7 изолирован от корпуса перфорированной диэлектрической (например, тефлоновой) прокладкой 8 и соединен с "+" источника питания (на схеме не показан) токовводом 9. Внешняя поверхность трубки 3 и внутренняя поверхность электрода 7 также покрыты тонким слоем диэлектрического материала 10 и образуют полость обработки 11. Магниты, использованные нами, имеют цилиндрическую форму, как и само устройство. Однако понятно, что возможно использование устройств с формой, отличной от приведенной.

Устройство для обработки топлива устанавливается в подкапотном пространстве автомобиля вблизи карбюратора, приборы управления работой устройства размещаются в наиболее удобном месте автомобиля, а для электропитания устройства может использоваться как автономный источник, так и система зажигания с аккумулятором автомобиля.

Устройство работает следующим образом.

Расположенная на оси корпуса 1 магнитная система, состоящая из трубки 3, магнитов 4 и магнитопроводов 5, создает в полости обработки 11 высокоградиентное магнитное поле. Над серединой магнитов достигает максимального значения аксиальная составляющая магнитного потока, а над серединой магнитопроводов максимального значения достигает радиальная составляющая. На противоположных магнитопроводам местах ферромагнитного цилиндра - положительного электрода 7, наводятся противоположные магнитные полюса, что приводит к повышению напряженности магнитного поля и вблизи внутренней поверхности положительного электрода. При переходе от магнитопровода к соседнему магнитопроводу меняется направление магнитного потока и знак полюса. Таким образом, в полости обработки 11 создается высокоградиентное постоянное во времени магнитное поле высокой напряженности.

При соединении корпуса 1 устройства с массой "-" источника, а токопровода 9 с "+" высоковольтного источника, например системы зажигания двигателя, в полости обработки возникает и переменное во времени электрическое поле. Тонкий слой диэлектрического материала на электродах улучшает качество обработки топлива за счет снижения потерь энергии на создание электрического поля между электродами. Топливо перед подачей в цилиндры пропускается через полость обработки 11 и подвергается воздействию магнитного и электрического полей. Поскольку топливо движется через полость обработки с высокоградиентным магнитным полем, то действие этого поля будет как бы переменным во времени. Так, например, на некоторую частицу топлива в один момент времени будет действовать поле одного направления, а в другой - поле противоположного направления. Это определяет высокую эффективность обработки как магнитным, так и электрическим полем.

Известно, что магнитное поле, действуя на вещество, вызывает прецессию осей электронных орбит атомов и молекул вокруг направления этого поля. Эта прецессия происходит с частотой Лармора, зависящей от массы и заряда частицы и от величины напряженности магнитного поля. Смена знака поля приводит к изменению направления прецессии. Таким образом, магнитное поле приводит к некоторому упорядочению молекул в веществе, а смена знака вызывает расшатывание имеющейся структуры. Согласно существующим теоретическим представлениям, жидкое или газообразное вещество состоит из отдельных кластеров различных геометрических размеров, которые, в соответствии с принципом минимума полной энергии, можно рассматривать как совокупность электрических и магнитных диполей со средним значением электрического и магнитного моментов в объеме кластера, равным нулю. При действии переменных во времени и пространстве электрического и магнитного полей происходит разрыв объема того или иного кластера, приводящий к образованию мелкодисперсной смеси в обрабатываемой среде и облегчающий доступ воздуха к частицам топлива.

На предлагаемое изобретение разработана конструкторская документация и изготовлены опытные образцы для проведения сравнительных испытаний с известными аналогами.

Технический эффект: заявляемое устройство по сравнению с прототипом и аналогами обеспечивает более полное сгорание топлива, уменьшение вредных выбросов и повышение эффективности работы двигателя внутреннего сгорания, что, в конечном итоге, приведет к его большей экологичности. При этом разработанная конструкция проста в изготовлении и требует минимальных затрат на изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403210C2 |

| УСТРОЙСТВО КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403211C2 |

| Способ электрической обработки топлива | 2019 |

|

RU2719762C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СГОРАНИЯ ТОПЛИВА В ДВИГАТЕЛЕ САМОЛЕТА | 2014 |

|

RU2571990C1 |

| РАЗРЯДНИК ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ И ГАЗОВ | 2019 |

|

RU2708568C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАСПЫЛА ТОПЛИВА | 2014 |

|

RU2582376C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА ПЕРЕД ПОДАЧЕЙ В ТОПЛИВОСЖИГАЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2731462C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СГОРАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2013 |

|

RU2562505C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2156879C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

Изобретение относится к двигателестроению. Устройство предназначено для обработки топлива в двигателе внутреннего сгорания путем одновременного воздействия на поток топлива электрическим и магнитным полями. Устройство содержит корпус с входным и выходным штуцерами, высоковольтный источник питания, к которому подключены протяженные соосно расположенные электроды, создающие полость обработки, и магниты, обращенные друг к другу одноименными полюсами и охватывающие указанную полость. Магниты разделены магнитопроводами из магнитомягкого материала и помещены в немагнитный корпус так, что образуют герметично закрытую часть магнитной системы, размещенную в центре корпуса, соединенную с ним электрически и являющуюся отрицательным электродом. Положительный электрод выполнен в форме указанного корпуса тонкостенным из ферромагнитного материала с длиной, равной длине магнитной системы, и расположен между внутренней частью магнитной системы и корпусом. Электроды со стороны полости обработки покрыты тонким слоем диэлектрического материала, например тефлоном, и подключены к высоковольтному источнику питания. Устройство способствует более полному сгоранию топлива, несложно в изготовлении и требует минимальных затрат на его производство. 1 з.п. ф-лы, 3 ил.

1. Устройство для обработки топлива в двигателе внутреннего сгорания, содержащее корпус с входным и выходным штуцерами, высоковольтный источник питания, к которому подключены протяженные соосно расположенные электроды, создающие полость обработки, магниты, обращенные друг к другу одноименными полюсами и охватывающие указанную полость, отличающееся тем, что магниты разделены магнитопроводами из магнитомягкого материала, помещены в немагнитный корпус, так что образуют герметично закрытую часть магнитной системы, размещенную в центре корпуса, соединенную с ним электрически и являющуюся отрицательным электродом, а положительный электрод выполнен в форме указанного корпуса, тонкостенным, из ферромагнитного материала, с длиной равной длине магнитной системы, и расположен между внутренней частью магнитной системы и корпусом, при этом электроды со стороны полости обработки покрыты тонким слоем диэлектрического материала, например, тефлоном, и подключены к высоковольтному источнику питания.

2. Устройство по п.1, отличающееся тем, что высоковольтным источником питания является система зажигания двигателя внутреннего сгорания.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2000 |

|

RU2190118C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2184868C1 |

| ЛЕТУЧИЕ ВРАЩАЮЩИЕСЯ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТАННОГО МАТЕРИАЛА ПРИ ЕГО ВЫХОДЕ ИЗ ВАЛКОВ | 1937 |

|

SU52942A1 |

| JP 62020670 A, 29.01.1987 | |||

| JP 6002622 A, 11.01.1994. | |||

Авторы

Даты

2010-08-10—Публикация

2007-11-06—Подача