Изобретение относится к теплотехнике, в частности к устройствам для обработки различных видов жидкого топлива перед его сжиганием путем воздействия на поток топлива электрическим полем, и может быть использовано в двигателях внутреннего сгорания, в газотурбинных двигателях, в реактивных двигателях, в двигателях Стирлинга, а также в иных энергетических установках, например в горелках котельных и электростанций и т.п.

Уровень техники.

Известно устройство для обработки топлива, содержащее полый корпус с каналом для потока топлива и размещенные в корпусе два концентрично установленных друг в друга трубчатых электрода, подключенные к источнику питания (US 3805492, F 02 M 27/04, 1974).

Данное устройство обеспечивает обработку топлива электрическим полем, что приводит к снижению токсичности двигателя за счет более полного сгорания топлива. Однако данное устройство недостаточно эффективно, так как обрабатывает смесь топлива и воздуха, содержащего водяные пары. Напряженность электрического поля в устройстве относительно невелика из-за большой площади электродов, что также снижает эффективность процесса обработки топлива. Кроме того, устройство имеет достаточно сложную конструкцию, что оказывает негативное влияние на его эксплуатацию.

Отчасти данные недостатки устранены в устройстве для обработки топлива, содержащем полый корпус с входным и выходными штуцерами, положительный электрод, установленный вдоль оси корпуса, и отрицательный электрод, размещенный концентрично электроду на внешней поверхности корпуса в зоне выходного штуцера (SU 1671934, F 02 М 27/04, 1989). Корпус и выходной штуцер выполнены из электроизоляционного материала, причем корпус со стороны положительного электрода снабжен диэлектрической вставкой.

Однако данное устройство имеет ряд недостатков, основными из которых являются сложность конструкции, обусловленная наличием большого количества комплектующих деталей, а также недостаточная эффективность обработки топлива вследствие низкой напряженности электрического поля и отсутствия возможности регулировки зазора между электродами. При малой величине зазора велика вероятность пробоя, а при большой величине зазора электрическое поле не стабильно.

Известно также устройство для обработки топлива, содержащее два параллельно (коаксиально) расположенных электрода, между которыми размещен корпус из электроизоляционного материала (см. RU 2038506, F 02 М 27/04, 1992).

Устройство содержит генератор переменного напряжения, которое при перемещении топлива внутри корпуса вызывает в топливе подвижное электромагнитное поле. Под действием электромагнитного поля топливо дробится на мелкие фракции. Воздействие электромагнитного поля на топливо, с одной стороны, увеличивает степень диспергации, но, с другой стороны, создание переменного подвижного электромагнитного поля сопровождается существенными потерями электрической энергии, которые обусловлены относительно низкой электропроводностью топлива. Наличие корпуса из электроизоляционного материала еще в большой степени увеличивает потери энергии.

Наиболее близким по технической сущности и достигаемому результату к описываемому является устройство для обработки топлива, содержащее камеру, снабженную, по крайней мере, двумя разнополярными электродами для воздействия электрическим полем на поток топлива, подключенными к источнику питания, и слой диэлектрического материала, размещенный в камере между электродами (RU 2093699, F 02 М 27/04, 1997). Камера в известном устройстве образована диэлектрическим корпусом, снаружи которого установлен отрицательный электрод, а внутри - положительный электрод. Положительный электрод выполнен с заостренными выступами по всей длине. В результате внутри камеры создается электрическое поле с максимально возможными неоднородностями напряженности, что способствует интенсификации процесса образования мелкодисперсной среды. Кроме того, известное устройство снабжено кольцевыми постоянными магнитами, охватывающими полость обработки. Магниты установлены друг к другу одноименными полюсами, что обеспечивает создание в камере неоднородного магнитного поля, воздействующего на среду, усиливая эффект обработки.

Слой диэлектрического материала, располагаемый между электродами в известных устройствах, представляет собой стенку корпуса. Слой диэлектрического материала исключает протекание электрического тока через обрабатываемую среду от одного электрода к другому и обеспечивает воздействие на поток топлива электрического поля. Поскольку слой диэлектрического материала выполняет функции корпуса, то его толщина в известных устройствах составляет не менее 1,5 мм. В противном случае невозможно достичь требуемой жесткости несущей конструкции - корпуса. Существенная толщина слоя диэлектрического материала, в свою очередь, уменьшает напряженность электрического поля в полости камеры. Более того, все вышеуказанные устройства в процессе обработки не предполагают использования энергии движущегося потока топлива.

Сущность изобретения.

Задачей настоящего изобретения является разработка и создание устройства для обработки топлива, обеспечивающего снижение затрат на обработку топлива при одновременном повышении эффективности воздействия на обрабатываемую среду.

При решении данной задачи возможно получение новых технических результатов, заключающихся в увеличении напряженности и градиента электрического поля внутри полости камеры, повышении степени диспергации топлива при одновременном снижении энергетических затрат.

Указанные технические результаты достигаются тем, что в устройстве для обработки топлива, содержащем камеру, снабженную, по меньшей мере, двумя разнополярными электродами для воздействия электрическим полем на поток топлива, подключенными к источнику питания, и слой диэлектрического материала, размещенный в камере между разнополярными электродами, толщина слоя диэлектрического материала выбрана от 4•10-6 до 0,5•10-3 м.

Отличительная особенность описываемого изобретения состоит в следующем. Наличие между разнополярными электродами достаточно тонкого слоя диэлектрического материала повышает качество обработки топлива за счет снижения потерь энергии на создание электрического поля между указанными электродами. При этом неожиданно оказалось, что реально достигаемая степень диспергации топлива значительно превышает ожидаемый уровень диспергации топлива за счет увеличения напряженности электрического поля при уменьшении толщины слоя диэлектрического материала.

По-видимому, данный факт обусловлен возникновением на поверхности слоя диэлектрического материала дополнительных электрических зарядов, возникающих за счет трения потока топлива, движущегося относительно слоя диэлектрического материала (трибоэлектричество). Дополнительные заряды в описываемом устройстве усиливают воздействие внешнего электрического поля.

Экспериментально установлено, что при толщине слоя диэлектрического материала менее 4•10-6 м существует значительная вероятность пробоя между разнополярными электродами. Если толщина слоя диэлектрического материала более 0,5•10-3 м, то резко снижается напряженность электрического поля внутри полости камеры для обработки топлива, а диэлектрический материал не проявляет новых свойств. Причем, с одной стороны, при увеличении площади разнополярных электродов, снижается напряженность электрического поля в зазоре между разнополярными электродами. С другой стороны, увеличение площади слоя диэлектрического материала приводит к увеличению электризации, компенсируя снижение напряженности. В описываемом изобретении негативное явление электризации, например, в пластмассовых канистрах с автомобильным топливом, дает, напротив, положительный результат.

Кроме того, малые значения диапазона толщины слоя диэлектрического материала позволяют ему функционировать в "предпробойном" состоянии, при котором в электрическом поле диэлектрический материал эмитирует электроны, увеличивающие эффективность процесса обработки топлива.

Согласно существующим теоретическим представлениям, вещество, находящееся в жидком состоянии, состоит из отдельных кластеров различных геометрических размеров, которые, в соответствии с принципом минимума полной энергии, можно рассматривать как совокупность электрических и магнитных диполей со средним значением электрического и магнитного моментов в объеме кластера, равным нулю. Тогда под действием электрического поля происходит разрыв объема того или иного кластера, приводящий к образованию мелкодисперсной смеси в обрабатываемом топливе. Очевидно, что дополнительные заряды на поверхности слоя диэлектрического материала повысят эффективность обработки топлива, за счет хаотического изменения суммарного электрического заряда на поверхности слоя диэлектрического материала, поскольку трение между топливом и слоем диэлектрического материала имеет произвольный характер. В этом случае внутри камеры возникают быстроменяющиеся пространственные неоднородности суммарного электрического поля и увеличивается градиент такого поля. В результате происходит более интенсивный разрыв кластеров топлива.

Кроме того, разнополярные электроды могут быть расположены коаксиально или параллельно друг относительно друга, а камера может быть образована электродом одной из полярностей.

Слой диэлектрического материала может быть размещен в камере с зазором относительно разнополярных электродов, а, по крайней мере, на части поверхности, контактирующей с потоком топлива, по крайней мере, одного электрода, может быть размещен, по крайней мере, один дополнительный слой диэлектрического материала, толщина которого выбрана от 4•10-6 до 0,5 • 10-3 м.

Слой диэлектрического материала может быть размещен, по крайней мере, на части поверхности, контактирующей с потоком топлива, одного электрода и, по крайней мере, на части поверхности, контактирующей с потоком топлива, другого электрода может быть размещен дополнительный слой диэлектрического материала, толщина которого составляет от 4 • 10-6 до 0,5•10-3 м.

Предпочтительно слой диэлектрического материала следует выполнять комбинированным из различных диэлектриков, поскольку при этом наиболее полно проявляются новые свойства слоя диэлектрического материала в устройстве для обработки топлива. Действительно, если два диэлектрических материала при электризации получают различные заряды (в зависимости от диэлектрической проницаемости диэлектрических материалов), то неоднородность напряженности электрического поля, а следовательно, и его градиент в объеме камеры будут максимальными.

Целесообразно в качестве диэлектрического материала использовать фторопласт или капролон, или графит, или углеродсодержащие материалы.

Перечень фигур чертежей.

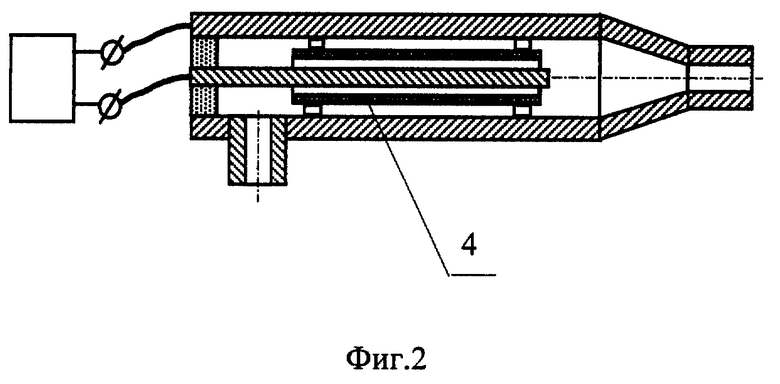

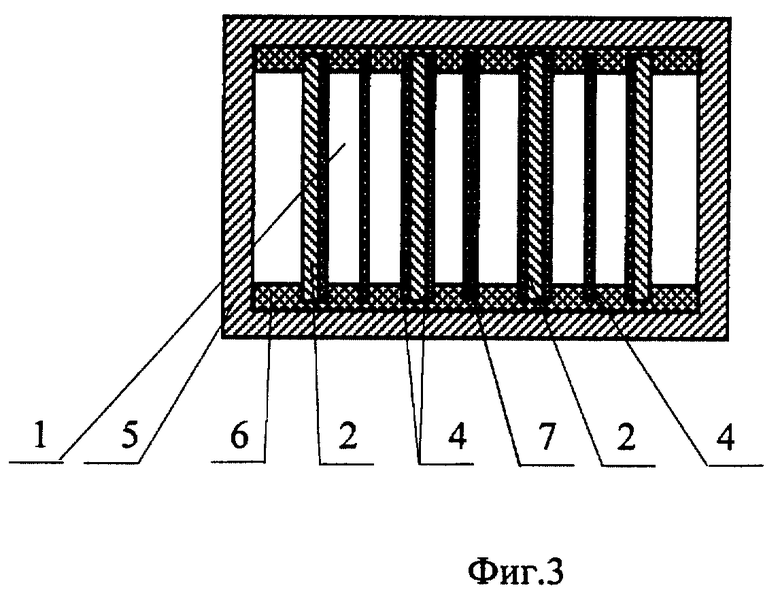

На фиг. 1 изображено устройство для обработки топлива, на фиг. 2 показан вариант выполнения устройства, на фиг. 3 приведен поперечный разрез устройства для обработки топлива с параллельным расположением электродов.

Сведения, подтверждающие возможность осуществления изобретения.

Устройство для обработки топлива содержит камеру 1, снабженную, по крайней мере, двумя разнополярными электродами 2 для воздействия электрическим полем на поток топлива, подключенными к источнику 3 питания, и слой 4 диэлектрического материала, размещенный в камере 1 между разнополярными электродами 2. В качестве диэлектрического материала слоя 4 могут быть использованы различные диэлектрические материалы, различного состава, в частности материалы, относящиеся к фторопластам, капролон и т.д. Камера 1 может быть образована одним из электродов 2 (см. фиг. 1) или корпусом 5 (см. фиг. 3). Разнополярные электроды 2 расположены друг относительно друга коаксиально (см. фиг. 1) или параллельно (см. фиг. 3). Электрически разнополярные электроды 2 изолированы друг от друга диэлектрическим материалом 6. Слой 4 диэлектрического материала может быть расположен непосредственно на электродах 2 с одной или двух сторон, или с зазором между ними (см. фиг. 3). Целесообразно слой диэлектрического материала выполнять комбинированным (составным) из различных диэлектриков, особенно из диэлектриков, имеющих различную величину диэлектрической проницаемости (ε). Составной слой 7 (см. фиг. 3), например из капролона и графита, особенно целесообразно располагать с зазором между разнополярными электродами, что приводит к ярко выраженным искривлениям электрического поля. Слой 4 диэлектрического материала соединяют с разнополярными электродами 2 известными способами, наиболее предпочтительными для выбранного диэлектрического материала, например приклеиванием, распылением, фрикционным соединением и т.п. При расположении слоя 4 между разнополярными электродами 2 слой 4 может быть образован пластинами или втулками, например, из текстолита или графита. Подача обрабатываемого топлива в камеру 1 осуществляется через входной патрубок 8. После обработки топливо направляют в магистраль через 1 выходной патрубок.

Устройство функционирует следующим образом. Поток топлива через патрубок 1 проходит в камеру 1, где на него воздействует электрическое поле, создаваемое между разнополярными электродами 2, соединенными с источником 3 питания. Источник 3 питания вырабатывает постоянный электрический ток с напряжением от 900 В до 28 кВ. Под действием электрического поля топливо диспергируется на более мелкие фракции и направляется на сжигание. Конкретные размеры камеры 1 и разнополярных электродов 2, а также их количество выбираются в зависимости от расхода потока топлива, который должен быть обработан. Количество слоев 4 диэлектрического материала, собственно диэлектрический материал, толщина слоев и их расположение могут быть экспериментально подобраны из условия получения максимального положительного результата с учетом вида топлива. Однако в любом случае размещение в известных в настоящее время устройствах слоя диэлектрического материала вышеуказанной толщины позволит повысить эффективность их функционирования.

Испытания описываемого устройства показали, что при обработке топлива, применяемого, в частности, в двигателях внутреннего сгорания, уменьшается количество вредных составляющих в выхлопных газах (до 35%), снижается рабочая температура двигателя, достигается экономия топлива не менее чем на 6% (при эксплуатации в городских условиях, а также повышается ресурс двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА ПРЕИМУЩЕСТВЕННО ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2147075C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К ПОДАЧЕ В КАМЕРУ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2335652C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2153594C1 |

| УСТРОЙСТВО КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403211C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403210C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2396454C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062899C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2011881C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ФИЛЬТР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062888C1 |

| УСТРОЙСТВО ОБРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА ДЛЯ ИЗМЕНЕНИЯ ЕГО ГРУППОВОГО И ФРАКЦИОННОГО СОСТАВА ПОД ВОЗДЕЙСТВИЕМ ЭЛЕКТРИЧЕСКОГО ПОЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2614562C2 |

Устройство предназначено для обработки различных видов жидкого топлива перед его сжиганием путем воздействия на поток топлива электрическим полем. Устройство содержит камеру, снабженную, по крайней мере, двумя разнополярными электродами для воздействия электрическим полем на поток топлива. Разнополярные электроды подключены к источнику питания. В камере между разнополярными электродами размещен слой диэлектрического материала, толщина которого выбрана от 4 • 10-6 до 0,5 • 10-3 м. В результате увеличиваются напряженность и градиент электрического поля внутри полости камеры, повышается степень диспергации топлива при одновременном снижении энергетических затрат. 11 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 1992 |

|

RU2038506C1 |

| Устройство для обработки топлива | 1989 |

|

SU1671934A1 |

| US 3805492 А, 23.04.1974 | |||

| Устройство электростатической обработки топливовоздушной смеси в карбюраторном двигателе внутреннего сгорания | 1986 |

|

SU1373849A1 |

Авторы

Даты

2000-09-27—Публикация

1999-10-07—Подача