Изобретение относится к приготовлению активированных суспензий и может быть использовано в различных отраслях промышленности (горной, химической, металлургической и др.).

В существующих известных способах процесс приготовления суспензий, состоящих из механической смеси жидкой фазы (жидкости, матрицы) и частичек твердой фазы (наполнителя, порошка) разделен по времени. Как правило, фракционирование и/или диспергирование исходного твердого продукта осуществляется механически, а затем происходит его смешивание с жидкой матрицей (жидким носителем). При этом процесс смешивания может сочетаться с измельчением наполнителя, сепарацией и т.д. (см., например, RU 2119824, B01F 3/12, 1998).

Такая последовательность действий снижает эффективность активации жидкофазной матрицы частицами твердого наполнителя.

К числу активирующих жидкую матрицу процессов следует отнести диффузионные, химические и другие физические процессы и явления, протекающие на границе раздела двух фаз (см. вышеуказанный патент).

Наличие на поверхности частиц порошка пассивирующих химических и молекулярных (адсорбционных) пленок также снижает эффективность процесса активации жидкофазной матрицы (ЖМ) элементами дисперсной твердой фазы (ТФ).

Для устранения этих недостатков осуществляют совмещение процесса диспергирования (разрушения, фракционирования) твердой фазы с процессом образования суспензии (см., например, патент РФ 2097180, кл. В28С 5/36, 1997).

За счет этого удается повысить эффективность процесса активации суспензии (конечного продукта), т.е. получить ее новое качество и улучшить потребительские свойства.

Однако и такой способ обладает следующими недостатками:

- трудность регулирования приготовления суспензии с заданными свойствами из-за неконтролируемого процесса диспергирования;

- отсутствие активации жидкой матрицы в процессе приготовления суспензии;

- ограничения на прочностные характеристики ТФ;

- сложность получения многокомпонентных суспензий;

- низкая производительность процесса насыщения жидкой матрицы частицами ТФ.

Задачей патентуемого способа приготовления суспензии является повышение потребительских свойств суспензий, а также снятие ограничений на прочностные свойства твердой фракции; повышение технологичности процесса приготовления суспензий; обеспечение управляемости этого процесса и расширение его функциональных возможностей.

Техническим результатом патентуемого способа является обеспечение активации жидкой матрицы в процессе приготовления суспензии и регулирования процесса диспергирования, а также высокая производительность насыщения жидкой матрицы частицами твердой фазы из различных материалов без ограничения на их прочностные свойства.

Указанные задача и технический результат достигаются способом приготовления суспензий, заключающимся в совмещении процесса диспергирования твердой фазы с процессом образования суспензии, что осуществляют путем воздействия в течение определенного времени на мишень струи жидкости, имеющей в момент взаимодействия с мишенью заданную удельную кинетическую энергию и время воздействия, достаточные для разрушения материала мишени, при этом при воздействии на мишень струи жидкости осуществляют изменение во времени местоположение на поверхности мишени пятна контакта с ней струи жидкости.

Указанные задача и технический результат достигаются также тем, что изменение во времени местоположения на поверхности мишени пятна контакта с ней струи жидкости осуществляют путем перемещения струи жидкости и мишени относительно друг друга.

А также тем, что эффективное время воздействия струи на мишень определяют как отношение диаметра пятна контакта струи с мишенью к скорости относительного перемещения струи по поверхности мишени, обеспечивающей максимальную интенсивность разрушения мишени.

А также тем, что струя жидкости имеет постоянные или изменяющиеся энергетические параметры.

А также тем, что жидкость на мишень подают в виде непрерывной или прерывистой струи заданной скважности.

А также тем, что осуществляют изменение угла атаки струи.

А также тем, что изменение местоположения на поверхности мишени пятна контакта с ней струи жидкости осуществляют непрерывно или периодически.

А также тем, что в качестве жидкости для струи используют образующуюся после воздействия струи жидкости о мишень суспензию.

А также тем, что в качестве жидкости струи используют оставшуюся чистую жидкость или жидкость с твердыми частицами.

А также тем, что в качестве жидкости струи используют суспензию, частицы в которой состоят из твердого материала, твердость которого меньше, больше или равна твердости материала мишени.

А также тем, что в качестве твердого материала используют кварц, кремень или алмаз.

А также тем, что в качестве мишени используют мишень, состоящую, по крайней мере, из двух половинок, выполненных из различных по твердости материалов.

А также тем, что половинка мишени со стороны воздействия струи имеет большую твердость.

А также тем, что воздействие струи жидкости осуществляют в месте сочленения половинок мишени.

А также тем, что струей жидкости воздействуют на мишень, погруженную в жидкость.

А также тем, что жидкость, в которую погружена мишень, содержит трудноизнашиваемый абразив или частицы из материала мишени или идентичного ему материала.

А также тем, что по мере измельчения указанного абразива его добавляют в указанную жидкость.

А также тем, что по мере получения активированной суспензии с заданными свойствами осуществляют отбор суспензии с разных уровней.

А также тем, что в качестве жидкости струи используют поликомпонентные эмульсию, раствор или суспензию.

А также тем, что в качестве поликомпонентного раствора используют солевой раствор.

А также тем, что отбор суспензии и образование струи жидкости осуществляют оснасткой, изготовленной из того же материала, что и мишень.

А также тем, что на жидкость струи или жидкость, в которой находится мишень, воздействуют физическими полями.

А также тем, что воздействие осуществляют термическим полем.

А также тем, что в процессе воздействия струи жидкости на мишень осуществляют измерение параметров акустической эмиссии (АЭ) и по ним судят об интенсивности процесса размывания мишени и получения активированной суспензии.

А также тем, что при уменьшении параметров АЭ не более чем на 5-7% осуществляют относительное перемещение струи жидкости и мишени, которое прекращают при достижении параметрами АЭ прежних значений.

Таким образом, совмещение процессов образования дисперсной ТФ и суспензии в целом повышает функциональную активность последней. При этом, как будет показано ниже, имеют место весьма специфические физические, химические и другие процессы и явления, также положительно влияющие на свойства суспензии. В первую очередь за счет реализации физико-химического взаимодействия ЖМ с развитой ювенильной поверхностью образующихся частиц ТФ.

К положительным параметрам патентуемого способа приготовления активированных суспензий следует отнести легкую управляемость процессом, получение суспензий в промышленных масштабах, отсутствие ограничений на прочностные характеристики ТФ (вплоть до получения суспензий из алмаза и алмазоподобных материалов) и т.д.

К основным положительным активирующим факторам предлагаемого совмещенного способа получения активированных суспензий необходимо отнести следующее:

- образование частички ТФ непосредственно в контакте с жидкостью, т.е. внутри ЖМ, ювенильность их поверхности из-за отсутствия пассивирующих пленок;

- развитую (большую) поверхность частичек ТФ, т.е. большую величину отношения: поверхность частички к ее массе, что интенсифицирует процесс активации при прочих равных условиях;

- воздействие на ЖМ механо-химических, физических и других процессов, происходящих в момент отделения частички ТФ от исходного компактного твердого материала (мишени). К таким процессам следует отнести экзоэлектронную эмиссию, электромагнитное и акустическое излучение, которые сопровождают процесс отрыва частицы ТФ от исходной мишени, т.е. в момент образования элемента ТФ;

- мощнейшее гидродинамическое, ударно-акустическое воздействие на поверхность мишени, включая явление кавитации, приводящее, как известно, к активации самой ЖМ, т.е. к возможности проявления синергетических эффектов активации. Это объясняется тем, что струйно-ударная активация ЖМ в сочетании со сверхактивными частицами ТФ (наполнителя) может привести к появлению нелинейных эффектов в функциональных свойствах конечного продукта, которыми не обладали его исходные элементы (компоненты). Другими словами, классическое правило «смесей» может не выполняться, т.е. создаются все необходимые и достаточные условия для проявления синергизма в свойствах активированной по предлагаемому способу суспензии.

Помимо этого, нужно отметить относительно невысокую среднюю температуру процесса получения суспензии; возможность активного влияния на свойства суспензии интенсивного целенаправленного газонасыщения; изменения физико-механических констант жидкостной матрицы и всей суспензии в целом и т.д.

В техническом отношении возможна многовариантная реализация способа, его сочетание с другими дополнительными (внешними) физико-технологическими воздействиями, факторами, полями и т.д. Легко реализуются технологические схемы получения многокомпонентных суспензий, в том числе жидкостей, в которых остался лишь «слепок» от ТФ, т.е. использования такого свойства ЖМ как память жидкостей, в первую очередь воды и ее производных. Появляется техническая возможность получения суспензий с различными размерами ТФ, их сепарирование естественным путем (отстаивание) или в специальных сепараторах. Причем анализ наследственных свойств ЖМ, т.е. влияние на свойства жидкости в данный момент времени предыстории ее получения (предшествующих воздействий, примесей, полей и т.д.) является самостоятельной научно-прикладной задачей. Научно-методическим аналогом этих исследований может служить известная методология изучения факторов технологической наследственности в технических дисциплинах.

Таким образом, патентуемый способ обладает большим инновационным потенциалом, превышающим потенциал классического способа струйно-ударной активации жидкостей.

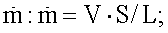

На фиг.1 изображена схема получения активированных суспензий.

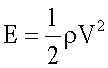

На фиг.2 изображено изменение глубины каверны hк на поверхности твердотельной мишени от времени воздействия струи при отсутствии из взаимного перемещения S=0.

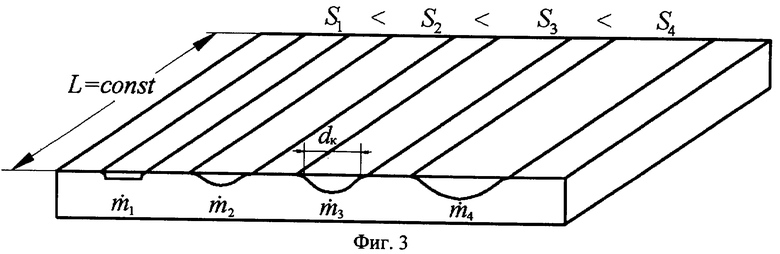

На фиг.3 изображена схема для экспериментального определения эффективного времени взаимодействия струи с мишенью.

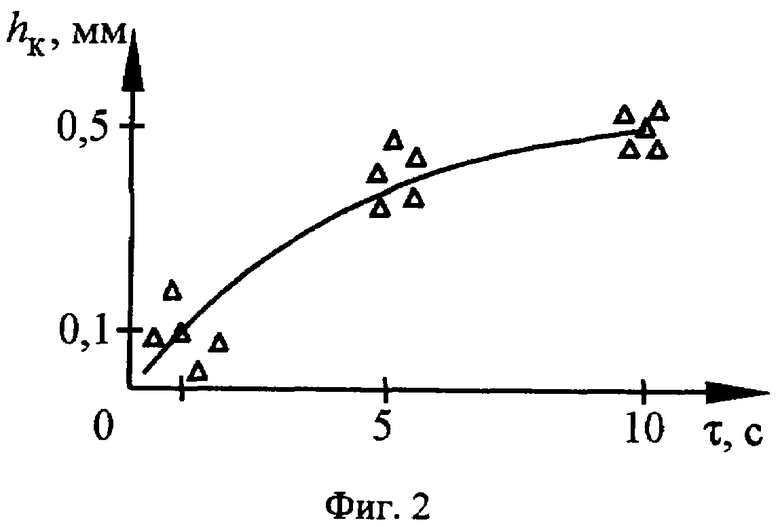

Интенсивность разрушения мишени

V - разрушенный объем мишени за время воздействия τ=L/S;

L - длина траектории, пройденная струей по поверхности мишени;

S - скорость относительного перемещения струи и мишени;

dк - ширина каверны, образующейся на поверхности мишени, при движении струи - диаметр пятна контакта струи с мишенью.

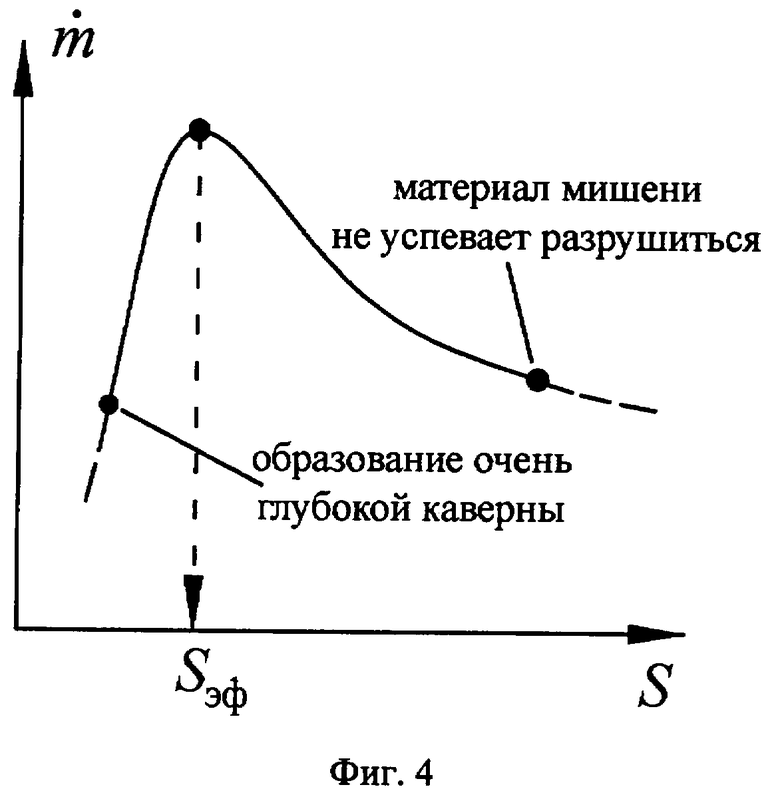

На фиг.4 изображена зависимость для определения эффективного времени взаимодействия струи с мишенью.

τэф=dк/Sэф - эффективное время воздействия струи на мишень;

dк - диаметр пятна контакта струи с мишенью;

Sэф - эффективная скорость относительного перемещения струи и мишени, обеспечивающая ее максимальную интенсивность разрушения (размывания).

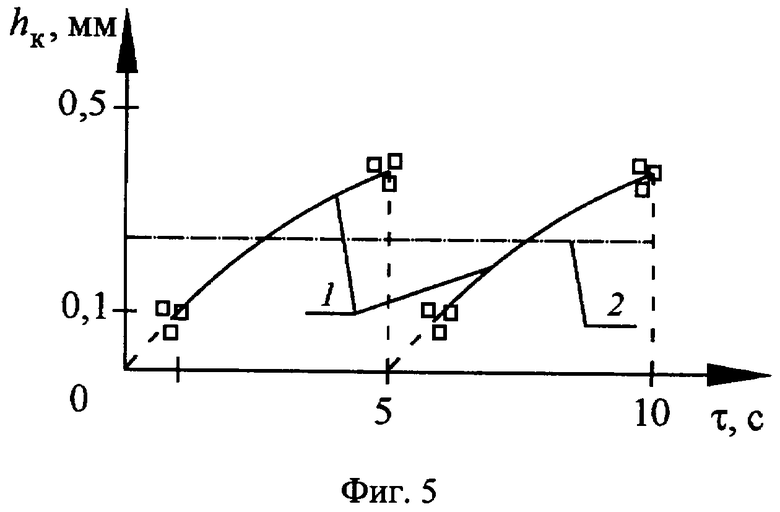

На фиг.5 изображены зависимости, иллюстрирующие сравнительную эффективность получения суспензий путем индентирования (1) и скрайбирования (2) струей твердотельной мишени.

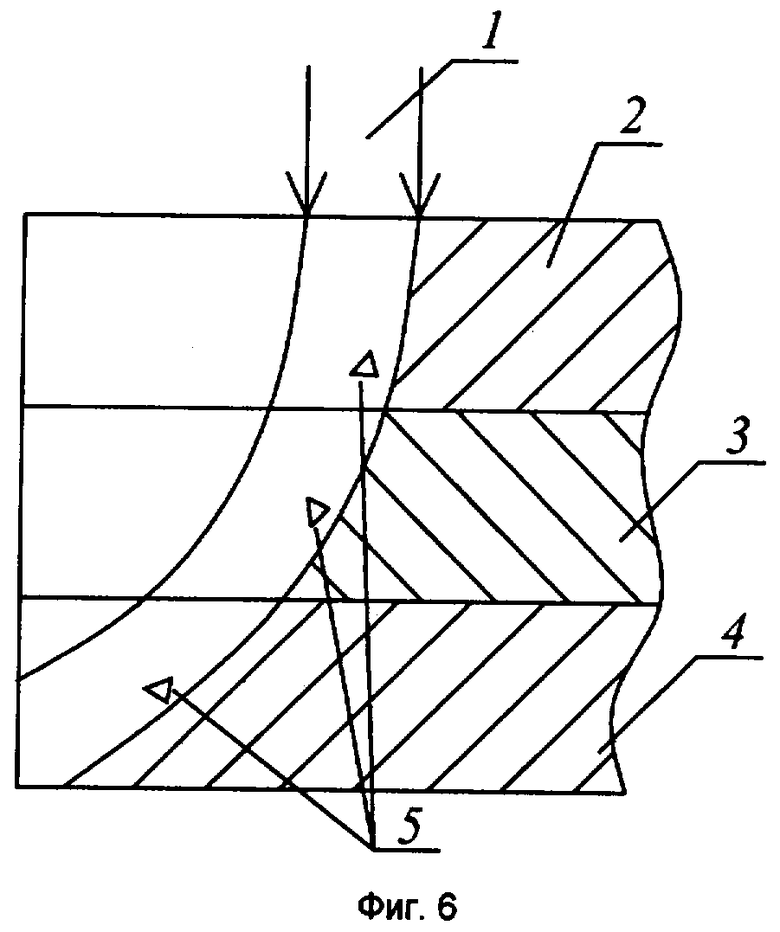

На фиг.6 изображена схема получения многокомпонентных суспензий:

1 - высоконапорная струя жидкости;

2 - мишень из наиболее твердого материала; 3 - мишень средней твердости; 4 - мишень из наиболее мягкого материала; 5 - частицы твердой фазы.

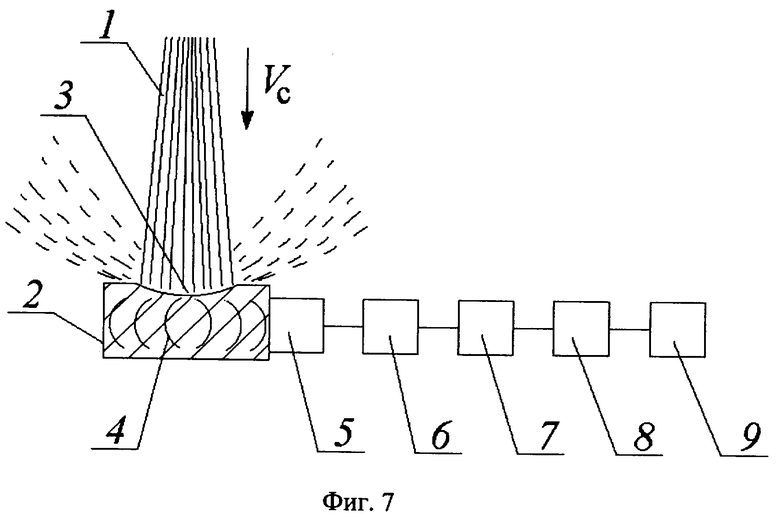

На фиг.7 изображена схема измерения высокочастотных волн упругой деформации - волн акустической эмиссии (АЭ) при ультраструйном способе получения суспензий.

1 - струя исходной жидкости, ударяющаяся в размываемую твердотельную мишень 2 со скоростью Vс; 3 - источники волн АЭ; 4 - волны АЭ; 5 - приемный пьезопреобразователь (датчик АЭ); 6 - предварительный усилитель; 7 - блок полосовых фильтров; 8 - блок обработки сигнала; 9 - регистратор информативных признаков сигнала АЭ (амплитуды А, скорости счета  - интенсивности), являющийся быстродействующим самописцем и/или аналого-цифровым преобразователем с ЭВМ.

- интенсивности), являющийся быстродействующим самописцем и/или аналого-цифровым преобразователем с ЭВМ.

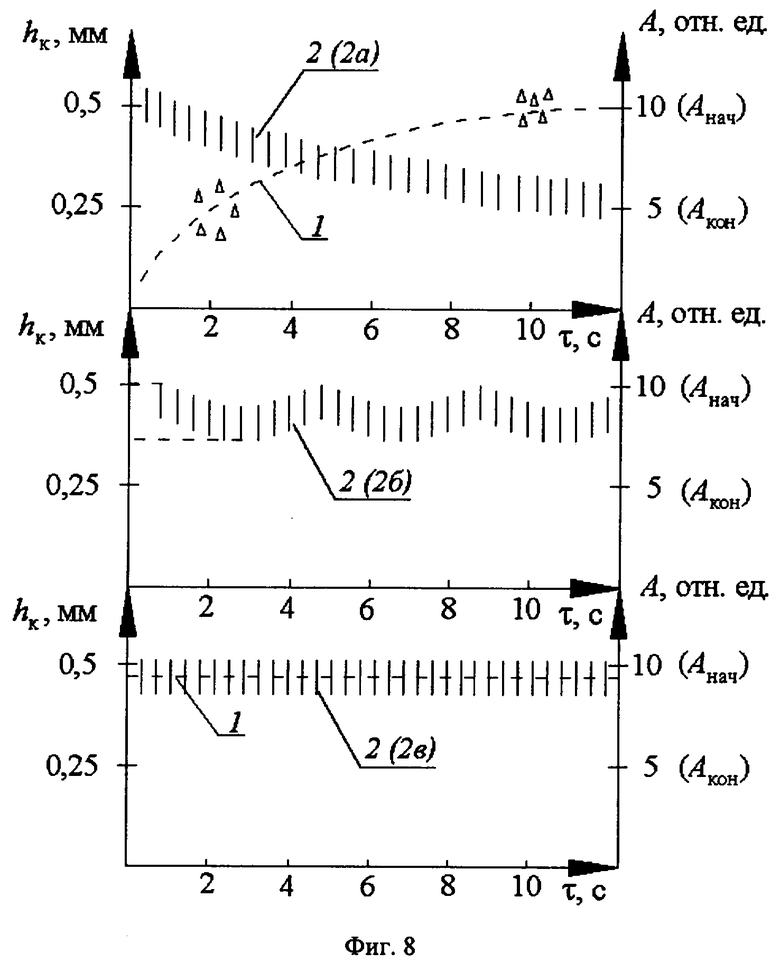

На фиг.8 изображено изменение глубины каверны hк на поверхности твердотельной мишени (1) и амплитуды сигнала АЭ (2) от времени воздействия струи τ:

Анач, Акон - соответственно начальное и конечное значения амплитуды АЭ; 2а - относительного перемещения струи по поверхности мишени нет; 2б - периодическое изменение местоположения струи на поверхности мишени; 2в - непрерывный режим перемещения струи по поверхности.

На фиг.9 изображено влияние режима относительного перемещения струи и мишени на интенсивность ее размывания.

Патентуемый способ реализуется следующим образом.

Компактную, высоконапорную ультраструю (УС) жидкости направляют на преграду (мишень) (см. фиг.1).

На фиг.1 использованы следующие обозначения:

1 - исходная жидкость - жидкофазная матрица (ЖМ); 2 - устройство для создания сверхвысокого давления; 3 - специально спрофилированное струеформирующее сопло; 4 - защитный кожух; 5 - сверхзвуковая струя исходной жидкости (ЖМ); 6 - размываемая струей ЖМ твердотельная (твердофазная) мишень; 7 - частицы размытой струей твердотельной мишени - твердофазный (ТФ) наполнитель суспензии: ЖМ+ТФ; 8 - облако распыленной после удара струи жидкости с твердыми частицами мишени - активированная суспензия; 9 - конденсат активированной суспензии; 10 - каверна на поверхности мишени; 11 - емкость для сбора суспензии; 12 - конечный продукт - активированная суспензия; 13 - мишень, состоящая из двух различных материалов; 14 - относительное угловое изменение местоположения струи жидкости относительно размываемой мишени; 15 - относительное линейное S изменение местоположения мишени относительно струи жидкости.

При ударно-динамическом воздействии УС на мишень, в данном случае из ТФ, происходит микроразрушение (размывание, гидроэрозия) последней. Отделившиеся (оторвавшиеся) активные частицы материала мишени смешиваются с уже активированной, за счет удара ЖМ, и образуют сверхактивную суспензию. Эта суспензия обладает новыми синергетическими свойствами, отличными от свойств, которыми обладает суспензия, полученная обычным смешиванием неактивированной ударом (ультраструйным способом) ЖМ и предварительно полученной, например, механическим дроблением, ТФ (наполнитель, порошок), которая также не активирована струйным способом.

В качестве мишени можно использовать пищевые продукты, например сахар, зерна кофе и т.д. Может оказаться весьма эффективным струйное размывание замороженных (ледяных) мишеней из мяса, рыбы, воды и т.д. Мишени могут быть предварительно компактированы: сухое молоко, крупы. Не исключено, и может быть плодотворной идея использования мишени из жидкофазных продуктов, например концентратов соков, квасного сусла и т.д., а также других перспективных одно- и многофазных композиций. Например, приготовление ультраструйным способом алкогольных коктейлей. Другими словами, возможно получение не только суспензий, но и эмульсий, эмульсолов, растворов и других жидко-, твердо- и газофазных композиций струйно-ударным (струйно-динамическим) способом.

Очевидно, что патентуемый способ существенно расширяет технологические возможности, заявленные в патентах только по ультраструйной активации жидкостей.

Перейдем к определению понятия «ультраструя», так как оно имеет принципиальное для реализации способа значение.

В первом приближении, вполне возможно использовать в качестве ультраструи струю, параметры которой следующие: рабочее давление 100-700 МПа, диаметр сопла 0,07-0,2 мм. Однако для некоторых мишеней эти параметры будут избыточны, например, для мишени из сахара, а для некоторых недостаточны, в частности при получении уникальной алмазной, кремневой или серебряной суспензии. Кроме этих параметров, весьма важным, если не ключевым технологическим параметром является расстояние до мишени, так как процесс торможения струи после ее вылета из сопла (после его среза) существенным, коренным образом влияет на интенсивность удара и, как следствие, на степень активации жидкости и эффективность разрушения (размывания, гидроэрозии) мишени. Данные количественные показатели связаны с качеством процесса ультраструйной обработки, степенью активации конечного продукта. Заметим, что на эти энергомассовые и иные переходы и превращения существенно влияет фактор времени, т.е. темп торможения (удара) или разгона рабочей жидкости в сопле, а в общем случае любого используемого для указанных целей жидкофазного продукта. Поэтому дадим другое, более четкое определение УС.

Под ультраструей будем понимать компактный жидкофазный объект с достаточно равномерной (стабильной) одномерной структурой, имеющий удельную кинетическую энергию, достаточную для фиксируемого изменения свойств и параметров этого объекта, после его ударно-механического взаимодействия с другим объектом в течение определенного времени и превращения кинетической энергии струи в другие виды энергии. Причем эти изменения в свойствах и параметрах объекта имеют физическую природу, непосредственно не связанную с изменением тепловой (молекулярно-хаотичной) энергии взаимодействиующих объектов, а также с процессами классического растворения мишени и потерей массы жидкости за счет испарения.

Как частный случай можно говорить об ультракапле - элементе ультраструи, которая достаточно легко может быть получена технически, например за счет соответствующей реализации хорошо известного электрогидравлического эффекта.

В соответствии с данным определением в понятие «ультраструи» (УС) входят кавитирующие струи, так как в результате кавитации изменяются свойства самой жидкости и происходит (как правило) микроразрушение мишени, с которой в ряде технологических схем они взаимодействуют. Под удельной кинетической энергией, как обычно, будем понимать величину, равную произведению единицы массы жидкости и половины квадрата ее скорости:  (ρ - плотность жидкости, V - ее линейная скорость).

(ρ - плотность жидкости, V - ее линейная скорость).

Очевидно, что с течением времени параметры взаимодействия УС с мишенью будут меняться. При этом эффективность УС, как средство получения суспензии, также будет меняться из-за изменения темпа (интенсивности) ее торможения. За счет этого будут изменяться функциональные свойства конечного продукта: получаемой суспензии. Действительно, по мере разрушения (размывания) поверхности мишени на ней, в месте удара струи будет образовываться каверна, форма которой будет такой, чтобы затормозить, уменьшить интенсивность процесса размывания (гидроэрозии). Этот своеобразный процесс поверхностной «приработки» материала мишени, имеющий асимптотический характер зависимости скорости уноса массы мишени от времени, которая по времени будет стремиться к нулю, вполне описывается в рамках классической термодинамики, в частности «принципом Ле-Шатилье-Брауна».

Поэтому на практике для поддержания эффективности процесса гидроэрозии, лежащего в основе предлагаемого способа получения суспензий, необходимо данной системе взаимодействия УС и мишени создавать неравновесные условия контакта жидкой и твердой фазы, например, путем относительного перемещения струи и мишени. Техническая реализация этого положения весьма вариативна и составляет один из основных отличительных признаков предлагаемого способа получения активированных суспензий.

Реализации способа (примеры).

Пример А. Периодическое изменение местоположения струи на поверхности мишени (индентирование мишени струей).

Направляют струю на мишень, в течение некоторого времени ti=Δt·i (i=1, 2, …, n).

После каждого времени воздействия струи измеряют потерю массы Δmi мишени. На фиг.2 в качестве примера изображено изменение глубины каверны hк на поверхности твердотельной мишени от времени воздействия струи при отсутствии их взаимного перемещения S=0.

Интерес представляет тот факт, что при очень малых временах воздействия (τ<1,0 с) интенсивность размывания мишеней непропорциональна времени воздействия струи и существенно уменьшается, падает практически до нулевого значения. Это объясняется кинетическим (временным) характером процесса разрушения, т.е. потребностью в силовом действии на материал в течение некоторого «инкубационного» времени, необходимого для начала его заметного разрушения.

Поэтому более эффективный путь в реализации ультраструйного способа получения суспензий это непрерывное взаимное перемещение струи и мишени по отношению одна к другой, причем кинематика этого перемещения подчиняется определенной закономерности. Заметим, что скорость этого перемещения не должна быть очень большой согласно положениям кинетический теории прочности. Данное время анализируется в рамках термофлуктуационной (кинетической) теории прочности твердых тел акад. Журкова С.Н. и может быть достаточно просто определено экспериментально. Схема, иллюстрирующая возможность экспериментального определения эффективного времени контакта струи с мишенью, представлена на фиг.3. На фиг.4 представлена зависимость, позволяющая определить это время. Согласно этой схеме эффективное время взаимодействия определяется отношением диаметра пятна контакта струи к скорости подачи, обеспечивающей максимальную интенсивность гидроэрозии (унос массы в единицу времени) материала размываемой мишени.

Пример Б. Непрерывное изменение местоположения струи на поверхности мишени (скрайбирование мишени струей).

Струю «ведут» по поверхности мишени с разными скоростями (сканируют, скрайбируют) и определяют эффективную (оптимальную) скорость скрайбирования Sэф по критерию максимального удельного размывания мишени (максимального удельного уноса массы мишени - интенсивности ее разрушения (размывания)), как было показано выше (фиг.3, 4).

На фиг.5 показана сравнительная эффективность получения суспензий путем индентирования (пример 1) и скрайбирования (пример 2).

Возможно получение многокомпонентных суспензий. Как вариант, можно перемещать струю по «шву» между прижатыми друг к другу мишенями (фиг.1). Или одну пластину располагать над другой, причем сверху более твердую, а снизу - более мягкую для того, чтобы частицы более твердой эффективно резали мягкую (фиг.6). Такая мишень в виде многослойного разнотолщинного «сендвича» обеспечит требуемый состав твердой фазы суспензии. Аналогично можно варьировать состав исходного абразива.

Большинство схем реализуется при роторно-струйной технологии (технологии центрифуги). Особенно по схеме вращающейся вместе с ротором мишени (см. Патент РФ 227017, МПК8: C02F 1/00, 2006).

Заметим, что в качестве рабочей жидкости для получения активированной суспензии можно использовать не однокомпонентный состав, а состав поликомпонентный (эмульсию, раствор, суспензию и т.д.).

Чтобы избежать различных электрохимических процессов в обрабатываемой жидкости оснастка для сбора суспензии (рабочая камера) делается (изготавливается) из того же материала, что и мишень. Причем из этого же материала может быть и абразив, т.е. все твердофазные элементы технологической установки изготавливаются из одного материала.

В случае необходимости, наоборот, варьируя материалом этих элементов, можно управлять электрохимическими (гальванохимическими) процессами, приводящими к изменению свойств полученных суспензий, например, подогревая жидкость в рабочей камере можно получить термоток (из-за наличия естественных термопар). Не исключены токи и в самой струе (термохимической и термоэлектрической природы).

Важным отличительным признаком заявляемого способа получения мелкодисперсных активированных суспензий может являться воздействие на рабочую жидкость температурного фактора.

Действительно, рабочие давления Р, при которых осуществляется технология ультраструйной обработки, обычно соизмеримы и даже превышают предел усталости (усталостную прочность σу или σи) обрабатываемого материала. Причем практически всегда из-за колебательных, волновых и кавитационных процессов в зоне взаимодействия струи с мишенью реализуются локальные всплески давлений, не только превышающие σу, но и их амплитудные значения σА соизмеримы с прочностными (σв) характеристиками материала мишени: σА>σу(σи); σА~σв. Это обстоятельство вполне органично дает физическое определение ультраструи. Высокая интенсивность и частота следования гидровсплесков давлений на поверхности мишени приводит к ее значительной гидроэрозии даже при отсутствии абразивных частиц. Поэтому основным механизмом гидроэрозии при ультраструйной обработке следует считать усталостно-кинетический механизм.

Теоретические основы и экспериментальные данные можно найти в работах С.Н.Журкова и А.П.Черепанова. Причем в работах А.П.Черепанова действие твердых частиц абразива будет эквивалентно действию пульсаций давлений. Косвенно этот факт подтверждает эффективное гидрорезание материалов ультраструей жидкости не с классическим абразивом, а с частицами из мягких, пластичных материалов: цинковой и оловянной пудрой, порошком железа и т.д. Поэтому важной задачей является инициирование пульсаций, всплесков давлений, в частности путем целенаправленного действия температурного фактора.

Физическая сущность предлагаемого отличия в следующем. Рабочую жидкость, например воду, в системе высокого давления захолаживают до температуры, близкой к температуре кристаллизации. Она из-за высоких давлений может существенно отличаться от 0°C. Так как жидкость при реальных давлениях, используемых в УСТ (ультраструйной технологии обработке материалов и жидкостей), проявляет свойство сжимаемости (порядка 10-15%), то в момент ее расширения в сопле, т.е. при резком падении давления в струе будут образовываться кристаллы твердой фазы - «внутреннего» или «естественного» абразива. Поэтому эффективность размывания мишени и, как следствие, производительность и качество процесса образования суспензии будет расти.

Еще более впечатляющий результат можно получить, если использовать насыщенный солевой раствор. Тогда при падении давления в сопле будет происходить выпадение кристаллов - также «естественного», «внутреннего» абразива, не изнашивающего сопла, но эффективно действующего на мишень. Такие процессы имеют место при извержении вулканов, в частности при образование алмазов из пересыщенной углеродом магмы. Очевидно, что и в этом случае, целенаправленно изменяя температуру, не обязательно захолаживая жидкость, а может быть, наоборот, подогревая, чтобы повысить исходную концентрацию соли, можно интенсифицировать процесс образования (выпадения) кристаллов. К сожалению, вполне очевидно, что такое не всегда возможно, например, с пересыщенными растворами поваренной соли, так как суспензии данного физико-химического состава и структуры не имеют широкого применения. Тем не менее, это эффективно для приготовления активированных растворов и суспензий для лечебных ванн, гидромассажа, примочек и т.д., вплоть до их приема внутрь в качестве лекарственных средств. Более широкое применение данной гидротехнологии может быть в пищевой промышленности при приготовлении специальных рассолов и биологически нейтральных консервантов.

Как вариант, возможно захолаживание жидкости в рабочей камере. Тогда при попадании струи (холодной) будет идти активная кристаллизация в объеме жидкости, затопляющей мишень, и вышеописанные процессы также будут реализовываться вполне успешно.

Заметим, что ограничений на материал мишени нет, вплоть до изготовления ее из композиционных природных материалов, например дерева. Так как есть сведения, что употребление в пищу мелкодисперсной осины (опилок) имеет значительный омолаживающий эффект, а взаимодействие воды с сосной, дубом и др. деревьями существенно ее активирует (заряжает положительной энергией).

Серьезным недостатком при практической реализации вышеописанных технических решений и технологических приемов для получения активированных мелкодисперсных суспензий является большая трудоемкость прямых экспериментальных исследований по определению оптимальных режимов обработки и практическая трудность удержания процесса в оптимальных границах, в частности из-за нестабильности процесса изнашивания мишени и сопла. Поэтому использование технических средств и методик контроля и диагностики, позволяющих решить эту задачу, является очень важным аспектом предлагаемого способа использования ультраструйной технологии (УСТ) для получения активированных суспензий с заданными свойствами высокого качества (с узким диапазоном процентного содержания компонентов ТФ).

Очевидно, что в качестве основного метода контроля и диагностики процесса необходимо использовать метод, основанный на регистрации информативных параметров доминирующих физических процессов, проводящих к микроразрушению мишени, т.е. пульсациям давлений. В качестве таких параметров наиболее целесообразно по ряду причин использовать колебательные, а главное высокочастотные волновые процессы механической природы. Хотя в перспективе не исключено использование связанных с ними эффектов и явлений электромагнитной природы.

Методом, в основе которого лежит анализ волн упругой деформации, генерируемых в волноводной среде при локальной динамической перестройке полей механических напряжений, является метод акустической эмиссии (АЭ). С помощью технического, методического и информационно-аналитического аппарата данного метода достаточно успешно регистрируются информативные признаки волновых процессов, в частности широкополосное акустическое излучение (АИ) из зоны взаимодействия ультраструи с преградой, т.е. импульсы давлений в зоне обработки.

Схема измерения параметров АЭ, а в общем случае акустического излучения (АИ) представлена на фиг.7. Заметим, что основные источники АИ расположены в достаточно тонком поверхностном слое на границе раздела мишени и ударяющей (тормозящейся о нее) ультраструи жидкости.

Вполне очевидно, что чем интенсивнее и мощнее осуществляется процесс пульсации давлений на поверхность мишени, тем интенсивнее (активнее) при прочих равных идет процесс ее разрушения (размывания). В свою очередь, как следует из физики АЭ, а в общем случае АИ, энергоинформативные параметры волн упругой деформации, генерируемые в месте «вспышки», «пульсации», появления импульса давления, напрямую связаны с энергетикой данных импульсов: их амплитудой, частотой следования и т.д. Таким образом, регистрируя параметры АЭ (АИ) - амплитуду (А), частоту следования импульсов (интенсивность, скорость счета АЭ), амплитудное распределение, частотный спектр и т.д., можно однозначно судить об интенсивности процесса размывания мишени, т.е. об эффективности получения суспензии.

В связи с вышеизложенным, процесс получения мелкодисперсных суспензий предлагается диагностировать методом АЭ или, в общем случае, получать требуемую информацию о его протекании путем регистрации и анализа параметров АИ. В этом случае существенно повышаются точностные параметры определения оптимальных технологических режимов получения мелкодисперсных суспензий ультраструйным способом, достигается требуемая оперативность их установления.

Схематично данное обстоятельство изображено на фиг.8, а фиг.9 иллюстрирует возможность определения рационального режима получения суспензии путем регистрации амплитуды АЭ.

Очевидно, что применение метода АЭ весьма целесообразно не только для реализации процесса получения суспензий, а вообще для информационно-диагностического обеспечения технологии ультраструйной обработки материалов и жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНЫХ ГИДРОСРЕД (ЖИДКОСТЕЙ) | 2020 |

|

RU2767096C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ | 2009 |

|

RU2396214C1 |

| СПОСОБ ГИБРИДНОЙ УЛЬТРАСТРУЙНО-ЭМИССИОННОЙ ДИАГНОСТИКИ КАЧЕСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2698485C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТИ | 2015 |

|

RU2578324C1 |

| СПОСОБ ДИАГНОСТИКИ КАЧЕСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2518590C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2019 |

|

RU2718631C1 |

| Способ диагностики и контроля качества контролируемого объекта | 2022 |

|

RU2797941C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2806241C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТИ | 2004 |

|

RU2270717C2 |

| СПОСОБ ИССЛЕДОВАНИЯ АНИЗОТРОПИИ ЭКСПЛУАТАЦИОННО-ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ОБЪЕКТОВ | 2016 |

|

RU2650731C1 |

Изобретение относится к приготовлению активированных суспензий и может быть использовано в различных отраслях промышленности (горной, химической, металлургической и др.). Способ заключается в совмещении процесса диспергирования твердой фазы с процессом образования суспензии, которое осуществляют путем воздействия на мишень сверхзвуковой струи жидкости, имеющей в момент взаимодействия с мишенью заданную удельную кинетическую энергию и время воздействия, достаточные для разрушения материала мишени. При воздействии на мишень струи жидкости осуществляют изменение во времени местоположения на поверхности мишени пятна контакта с ней струи жидкости, которое осуществляют путем перемещения струи жидкости и мишени относительно друг друга. Эффективное время воздействия струи на мишень определяют как отношение диаметра пятна контакта струи с мишенью к скорости относительного перемещения струи по поверхности мишени, обеспечивающей максимальную интенсивность разрушения мишени. Струя жидкости имеет постоянные или изменяющиеся энергетические параметры. Жидкость на мишень подают в виде непрерывной или прерывистой струи заданной скважности. В случае необходимости осуществляют изменение угла атаки струи. Технический результат состоит в повышении эффективности получения активированных суспензий. 24 з.п. ф-лы, 8 ил.

1. Способ приготовления суспензии, заключающийся в совмещении процесса диспергирования твердой фазы с процессом образования суспензии путем воздействия на твердую фазу струи жидкости, имеющей в момент взаимодействия с твердой фазой удельную кинетическую энергию и время воздействия, достаточные для разрушения материала твердой фазы, отличающийся тем, что воздействие на твердую фазу осуществляют сверхзвуковой струей жидкости, при этом твердую фазу используют в виде мишени, представляющей собой компактный твердый материал, а при воздействии на мишень сверхзвуковой струи жидкости осуществляют изменение во времени местоположения на поверхности мишени пятна контакта с ней сверхзвуковой струи жидкости для поддержания эффективности разрушения мишени.

2. Способ по п.1, отличающийся тем, что изменение во времени местоположения на поверхности мишени пятна контакта с ней сверхзвуковой струи жидкости осуществляют путем перемещения сверхзвуковой струи жидкости и мишени относительно друг друга.

3. Способ по п.1, отличающийся тем, что эффективное время воздействия струи на мишень определяют как отношение диаметра пятна контакта сверзвуковой струи жидкости с мишенью к скорости относительного перемещения струи по поверхности мишени, обеспечивающей максимальную интенсивность разрушения мишени.

4. Способ по п.1, отличающийся тем, что сверхзвуковая струя жидкости имеет постоянные или изменяющиеся энергетические параметры.

5. Способ по п.4, отличающийся тем, что сверхзвуковую струю жидкости на мишень подают в виде непрерывной или прерывистой струи заданной скважности.

6. Способ по п.4, отличающийся тем, что осуществляют изменение угла атаки сверхзвуковой струи жидкости.

7. Способ по п.1, отличающийся тем, что изменение местоположения на поверхности мишени пятна контакта с ней сверхзвуковой струи жидкости осуществляют непрерывно или периодически.

8. Способ по п.1, отличающийся тем, что в качестве жидкости для сверхзвуковой струи жидкости используют образующуюся после воздействия сверхзвуковой струи жидкости о мишень суспензию.

9. Способ по п.8, отличающийся тем, что в качестве жидкости для сверхзвуковой струи жидкости используют оставшуюся чистую жидкость или жидкость с твердыми частицами.

10. Способ по п.1, отличающийся тем, что в качестве жидкости для сверхзвуковой струи жидкости используют суспензию, частицы в которой состоят из твердого материала, твердость которого меньше, больше или равна твердости материала мишени.

11. Способ по п.10, отличающийся тем, что в качестве твердого материала используют кварц, кремень или алмаз.

12. Способ по п.1, отличающийся тем, что в качестве мишени используют мишень, состоящую, по крайней мере, из двух половинок, выполненных из различных по твердости материалов.

13. Способ по п.12, отличающийся тем, что половинка мишени со стороны воздействия струи имеет большую твердость.

14. Способ по п.12, отличающийся тем, что воздействие сверхзвуковой струи жидкости осуществляют в месте сочленения половинок мишени.

15. Способ по п.1, отличающийся тем, что струей жидкости воздействуют на мишень, погруженную в жидкость.

16. Способ по п.15, отличающийся тем, что жидкость, в которую погружена мишень, содержит трудноизнашиваемый абразив или частицы из материала мишени или идентичного ему материала.

17. Способ по п.16, отличающийся тем, что по мере измельчения указанного абразива его добавляют в указанную жидкость.

18. Способ по п.1, отличающийся тем, что по мере получения активированной суспензии с заданными свойствами осуществляют отбор суспензии с разных уровней,

19. Способ по п.1, отличающийся тем, что в качестве жидкости струи используют поликомпонентные эмульсию, раствор или суспензию.

20. Способ по п.19, отличающийся тем, что в качестве поликомпонентного раствора используют солевой раствор.

21. Способ по п.1, отличающийся тем, что отбор суспензии и образование сверхзвуковой струи жидкости осуществляют оснасткой, изготовленной из того же материала, что и мишень.

22. Способ по п.1, отличающийся тем, что на жидкость струи или жидкость, в которой находится мишень, воздействуют физическими полями.

23. Способ по п.22, отличающийся тем, что воздействие осуществляют термическим полем.

24. Способ по п.1, отличающийся тем, что в процессе воздействия сверхзвуковой струи жидкости на мишень осуществляют измерение параметров акустической эмиссии (АЭ) и по ним судят об интенсивности процесса размывания мишени и получения активированной суспензии.

25. Способ по п.24, отличающийся тем, что при уменьшении параметров АЭ не более чем на 5-7% осуществляют относительное перемещение сверхзвуковой струи жидкости и мишени, которое прекращают при достижении параметрами АЭ прежних значений.

| Устройство для приготовления мастик и эмульсий | 1980 |

|

SU1038397A1 |

| US 5268153 А, 07.12.1993 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| JP 8155465 A, 18.06.1996 | |||

| US 4571327 A, 18.02.1986 | |||

| WO 9509558 A1, 13.04.1995. | |||

Авторы

Даты

2010-08-20—Публикация

2006-07-28—Подача