Изобретение относится к области порошковой металлургии, в частности к способам получения дисперсно-упрочненных порошков на медной основе методом распыления, которые могут быть использованы при изготовлении композиционных материалов для различных отраслей техники, в том числе в энергетике, электротехнике, машиностроении и т.д.

Известен способ получения дисперсно-упрочненных порошков методом распыления из различных сплавов по а.с. СССР №1748949, B22F 9/10, опубл. в БИ №10, 1992 г., по которому в распыляемый расплав вводят лигатуру в количестве 50-90%, предварительно экструдированную при 100-400°С. Недостатком этого способа является наличие энергоемкой и трудозатратной дополнительной операции экструдирования лигатуры, требующей специального оборудования и оснастки.

Наиболее близким к заявляемому решению является способ получения дисперсно-упрочненного оксидом металла порошкообразного медного сплава по заявке Японии №1 - 53327, B22F 9/08, опубл. в ИСМ №7, 1990 г.

В способе диспергирования оксида металла в меди или медном сплаве при температурах, превышающих температуру плавления меди и медного сплава, в расплав медного сплава, содержащего одну легирующую добавку, например Al, Si или Sn, добавляют оксид меди 1 или оксид меди 2, далее проводят селективное окисление легирующей добавки, механическое перемешивание расплава и распыление ДУ порошков медного сплава, содержащего 0,1-5% легирующих добавок в пересчете на оксид.

Недостатками данного способа является наличие операции окисления легирующих добавок Al, Si или Sn оксидами Сu, вводимыми в расплав меди или медного сплава, при этом трудно получить равномерное распределение в расплаве окисляющих добавок, а следовательно, и образующихся дисперсно-упрочняющих оксидов Al, Si или Sn в распыленном порошке. Одновременно, неоднородность распределения этих оксидов в расплаве наследуется получаемым порошком, вследствие чего неоднородна и структура, и связанные с нею физико-механические характеристики как порошкового материала, так и изделия из него.

Задача, решаемая настоящим изобретением, заключается в разработке способа изготовления дисперсно-упрочненных порошков на медной основе с однородно распределенными в каждой частице дисперсными включениями.

Материалы и изделия из таких порошков обладают повышенными механическими и триботехническими характеристиками при высоких тепло- и электропроводности.

Поставленная задача решается тем, что способ изготовления распыленного дисперсно-упрочненного порошка на медной основе, включающий операции расплавления меди, введения в него добавок, распыления полученного расплава в порошок, отличается тем, что в расплав меди вводят добавки, ограниченно растворяющиеся в расплаве, расплав нагревают на 50-150°С выше температуры плавления добавок и выдерживают расплав в печи при постоянном перемешивании до полного растворения. Способ также отличается тем, что в качестве добавки в расплав меди вводят сплав Fe-Cr-C в количестве 3-10% мас.%. Кроме того, способ отличается тем, что добавки вводят одновременно с медью, а также тем, что после получения расплава на поверхность зеркала расплава меди наводят покровный флюс.

Способ, который заявляется, позволяет получать дисперсно-упрочненные порошки на медной основе с однородно распределенными в каждой частице дисперсными включениями за счет дисперсного упрочнения меди или медных сплавов дисперсными частицами, образующимися в жидком расплаве в результате эмульгирования расплава. В качестве дисперсных упрочняющих добавок используют сплавы, характеризующиеся ограниченной растворимостью в жидкой меди, например сплав системы Fe-Cr-C, в котором хром и железо имеют ограниченную растворимость в меди, а углерод практически в ней не растворим. Установлено, что углерод заметно расширяет область несмешивания в системе Сu-Сu.

В данном способе источником фазы, которую упрочняют, является расплав, а компоненты, которые составляют основу упрочняющей фазы, имеют минимальную растворимость и диффузионную подвижность в медной матрице и это сохраняется как в диапазоне температур жидкого состояния сплава, так и в твердофазном состоянии материала. Получение однородных дисперсных включений достигается в эмульсии при температуре выше температуры несмешивания, т.е. температуры бинодели. Однако достижение таких высоких температур связано с рядом металлургических трудностей, например стойкостью футеровки, повышенным расходом электроэнергии и др. При постоянном перемешивании расплава возможно снижение температуры распыления до значений на 50-150°С выше температуры плавления добавки. Снижение температуры распыления ниже указанной невозможно, так как в связи с неоднородностью температурного поля в объеме плавильной печи, а также потерей температуры при переливе расплава в ковше возможно появление крупных твердых включений, что существенно снижает дисперсность и однородность их распределения. Перегрев выше 150°С температуры плавления добавки приводит к увеличению расхода электроэнергии без заметного улучшения параметров упрочняющей фазы. При вводе менее 3% добавки не обеспечивается необходимое упрочнение меди, а при вводе свыше 10% образуются крупные упрочняющие включения.

Размеры и распределение в расплаве включений наследуются структурой распыленных порошков, а наличие их, в том числе и на поверхности диспергируемых капель, повышает вязкость расплава, что способствует образованию частиц зернистой формы.

Преимуществами заявляемого способа являются следующие:

- высокая экономичность и простота осуществления способа получения порошков меди и ее сплавов, упрочненных дисперсными добавками;

- повышенные физико-технологические характеристики порошков, обеспечиваемые дисперсностью упрочняющих частиц и высокой степенью однородности их распределения в частицах порошка;

- повышенная прессуемость, определяемая зернистой формой частиц и наличием на их поверности упрочняющей фазы.

Общими признаками прототипа и изобретения являются операции расплавления меди, введения в него добавок, распыление полученного расплава в порошок.

Отличительными признаками является то, что в расплав меди вводят добавки, ограниченно растворяющиеся в указанном расплаве, расплав нагревают на 50-150°С выше температуры плавления добавок и выдерживают расплав в печи при постоянном перемешивании до полного растворения, в качестве добавки в расплав меди вводят сплав Fe-Cr-C в количестве 3-10 мас.%, кроме того, добавки вводят одновременно с медью, а на поверхность зеркала расплава меди наводят покровный флюс.

Указанные признаки являются существенными, так как сравнение заявляемого решения с другими известными техническими решениями в данной отрасли техники не позволило обнаружить в них признаки, аналогичные заявляемому решению.

Критериями оценки способа являются следующие физико-технологические характеристики порошка:

- насыпная плотность, определяемая согласно ISO 3923;

- текучесть, определяемая согласно ISO 4490;

- прессуемость, определяемая согласно ISO 3927;

- форма частиц, распределение и размер дисперсной фазы определялись на сканирующем электронном микроскопе типа Стереоскан с анализатором Хитачи. Сущность изобретения заключается в следующем.

В объем графитового тигля индукционной плавильной печи вводят медь, которую расплавляют, потом добавляют дисперсно-упрочняющую добавку, например сплав системы Fe-Cr-C (хромистый чугун). После полного получения расплава наводят покровный флюс, например SiO2. Возможен ввод хромистого чугуна в печь одновременно с медью. Полученный расплав нагревают до температуры 1440-1590°С, что на 50-150°С выше температуры плавления добавки, удаляют флюс и производят распыление порошка.

Пример осуществления изобретения

В ванну с жидкой медью погружают куски хромистого чугуна, предварительно разделанного на куски размером примерно (100×100×100) мм в количестве до 6,5 мас.%. После нагрева расплава до температуры 1515°С и выдержки в течение 10-15 мин, что определяется полным расплавлением добавки при постоянном индукционном и механическом перемешивании, расплав распыляют в порошок.

Физико-технологические параметры полученного порошка следующие:

насыпная плотность - 3,4 г/см3;

текучесть - 38,5 с-1;

уплотняемость при Р=4,0 МПа - 79,5%;

форма частиц - зернистая;

распределение дисперсной фазы - однородное;

размер дисперсной фазы - 1-5 мкм.

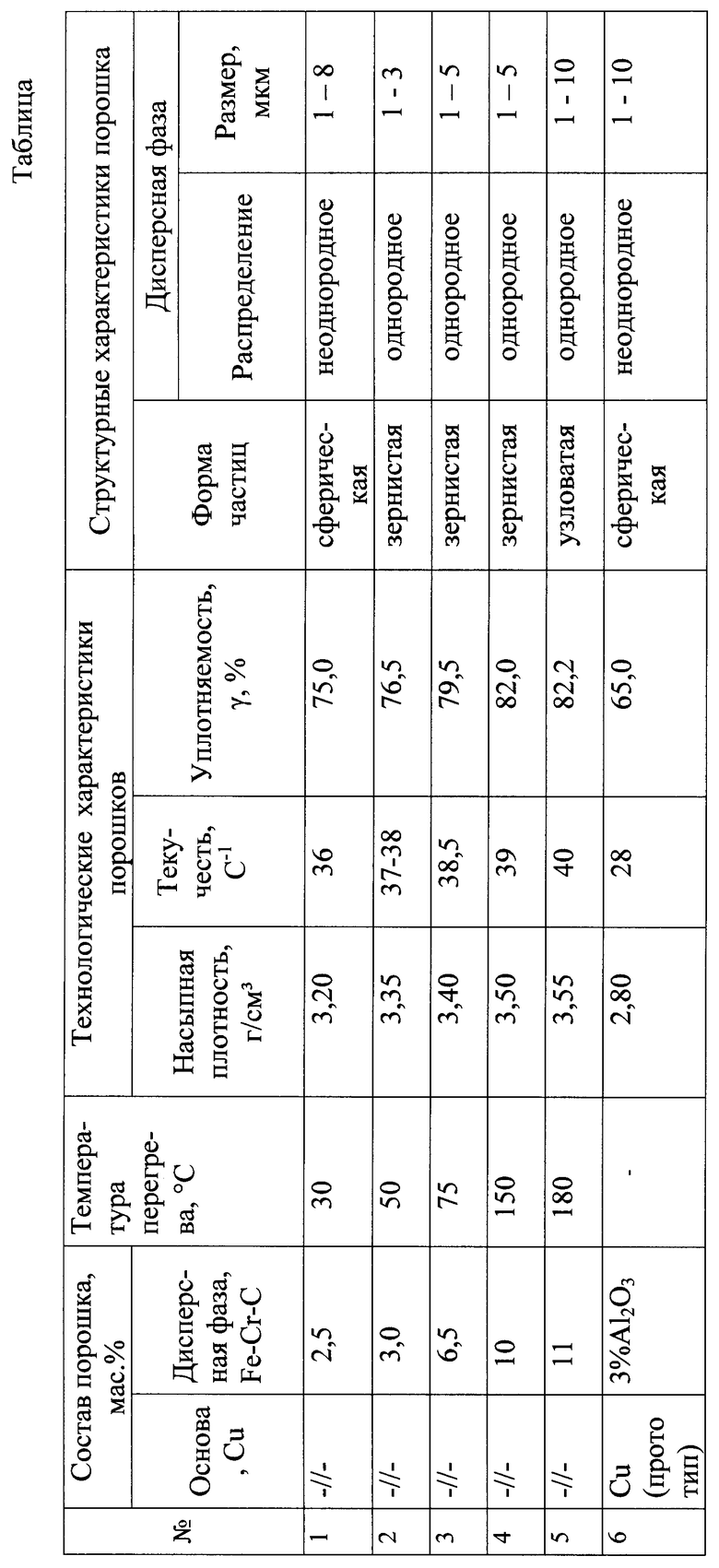

Другие примеры осуществления способа показаны в таблице.

Анализ представленных в таблице данных показывает, что предлагаемый экономичный и простой в реализации способ позволяет получать дисперсно-упрочненные порошки на медной основе с повышенными физико-технологическими характеристиками, а именно достаточной насыпной плотностью, а улучшенные по сравнению в прототипом характеристики текучести и уплотняемости, а также зернистая форма частиц порошка с равномерным распределением упрочняющей фазы размером 1-5 мкм определяют достаточную формуемость порошков, в том числе и на автоматических линиях.

Предлагаемый способ позволяет получать целый ряд композиционных дисперсно-упрочненных порошков и на их основе материалы и изделия конструкционного, антифрикционного, уплотнительного, контактного и другого назначения с эксплуатационными характеристиками, которые превышают действующие аналоги.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ КОНТАКТНЫХ ПЛАСТИН ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2400550C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| Способ получения литого композиционного материала на основе меди | 2019 |

|

RU2715513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЛИГАТУРЫ НЕОДИМ-ЖЕЛЕЗО ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НЕОДИМ-ЖЕЛЕЗО-БОР | 2015 |

|

RU2626841C2 |

| Способ получения дисперсно-упроченного алюминиевого сплава | 2015 |

|

RU2666197C2 |

Изобретение относится к порошковой металлургии, в частности к получению дисперсно-упрочненного порошка на медной основе для изготовления композиционных материалов в энергетике, электротехнике, машиностроении и других областях. В расплав меди вводят добавки, ограниченно растворимые в ней. Полученный расплав нагревают на 50-150°С выше температуры плавления добавки и выдерживают в печи при постоянном перемешивании до полного ее растворения и распыляют полученный расплав в порошок. В качестве добавки в расплав меди вводят сплав Fe-Cr-C. При этом добавку вводят в расплав меди в количестве 3-10 мас.%. Обеспечивается получение порошка с повышенными физико-технологическими характеристиками - насыпная плотность 3,35-3,5 г/см3, текучесть 37-39 с-1, уплотняемость при Р=4 МПа 76,5-82%, с зернистой формой частиц, однородным распределением дисперсной фазы с размером 1-5 мкм. 2 з.п. ф-лы, 1 табл.

1. Способ получения распыленного дисперсно-упрочненного порошка на медной основе, включающий операции расплавления меди, введения в нее добавок, распыления полученного расплава в порошок, отличающийся тем, что в расплав меди вводят добавки, ограниченно растворимые в указанном расплаве, расплав нагревают на 50-150°С выше температуры плавления добавки и выдерживают в печи при постоянном перемешивании до полного растворения.

2. Способ по п.1, отличающийся тем, что в качестве добавки в расплав меди вводят сплав Fe-Cr-C.

3. Способ по одному из пп.1 или 2, отличающийся тем, что добавку вводят в расплав меди в количестве 3-10 мас.%.

| ДИСПЕРСНОУПРОЧНЕННЫЙ МЕДНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2101378C1 |

| US 6039785 А, 21.03.2000 | |||

| КИРИЕВСКИЙ Б.А | |||

| Механизм твердожидкого взаимодействия хромистого чугуна с медью при получении дисперсно-упрочненных бронз | |||

| Процессы литья | |||

| Физико-технологический институт металлов и сплавов НАН Украины, Киев, 2005, №2, с.10-19 | |||

| ЛИБЕНСОН Г.А | |||

| и др | |||

| Процессы порошковой металлургии | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2010-08-20—Публикация

2008-03-19—Подача