Изобретение относится к порошковой металлургии, в частности к способам получения порошков на железной основе, и предназначено для изготовления порошковых конструкционных деталей, эксплуатируемых в условиях износа, в том числе, при повышенных температурах.

Изобретение наиболее эффективно может быть использовано при производстве износостойких изделий различной конфигурации, например деталей металлургического оборудования или автомобилей, методом прессования с последующим спеканием с использованием прессов-автоматов и проходных печей конвейерного или толкательного типов.

Для достижения необходимого комплекса потребительских свойств порошок должен иметь высокую уплотняемость (более 6,95 г/см3 при давлении прессования 700 МПа), хорошую прочность прессовки (более 15 МПа при плотности спрессованного образца 7 г/см3), а в спеченном состоянии обеспечивать получение высокопрочных, износо- и теплостойких деталей, эксплуатируемых вплоть до 800°С.

Известен способ получения легированного порошка на железной основе для указанных целей, включающий получение предварительно легированного молибденом и марганцем водораспыленного железного порошка, добавление в него хрома в виде феррохрома (FeCr) и меди в виде металлического порошка или методом частичного легирования. Применение такого порошка для получения изделий методом прессования с последующим спеканием обеспечивает достижение при комнатной температуре твердости 219-244 HV, предела прочности при растяжении - более 650 МПа и относительного удлинения - более 0,8%.

(Патент ЕР 0779847 В1, МПК В22F 1/00, С22С 33/01, опубл. 22.02.1996)

Недостатками порошка, полученного этим способом, является низкая прочность прессовки, так как водораспыленные порошки имеют округлую форму частиц, а также повышенная склонность к окислению, ввиду наличия в водораспыленном порошке добавок марганца, обладающего высоким сродством к кислороду и окисляющегося на стадии распыления расплава Fe-Mo-Mn водой высокого давления. Образовавшиеся при этом оксиды марганца в отличие от оксидов железа и молибдена, которые восстанавливаются в процессе последующего восстановительного отжига порошка-сырца, остаются в порошке в виде неметаллических включений, снижая уплотняемость, ухудшая механические свойства и усиливая износ пресс-оснастки.

Известен также способ получения порошка для материалов с улучшенной износостойкостью при высоких температурах, включающий механическое смешивание матричного порошка Fe - 6,5%; Со - 1%; Ni - 1,5%; Мо с 15% порошка упрочняющей фазы Со - 28%; Мо - 8,5%; Cr - 2,5% Si.

(New sintered valve seat material for LPG engines // Metal Powder Report. 1988. V.43, N7, 8. p.538).

Недостатками этого способа является высокая стоимость порошка упрочняющей фазы на основе дорогостоящего кобальта и невозможность ее равномерного распределения в матрице спеченного материала. Кроме того, для придания необходимого комплекса эксплуатационных свойств при повышенных температурах материал пропитывают свинцом, что существенно ухудшает экологическую чистоту технологического процесса и материала при эксплуатации.

Прототипами вариантов настоящего изобретения являются способы получения порошка на железной основе, включающие подготовку железоникелевого расплава с содержанием никеля не более 4 мас.% (варианты I, II) или железо-никель-кобальтового расплава с содержанием никеля не более 2 мас.% и кобальта не более 7 мас.% (вариант III), распыление расплава сжатым воздухом, восстановительный отжиг полученного порошка-сырца с последующим дроблением. Затем в полученный порошок механическим смешиванием вводят легирующие элементы в виде соединений металлов, имеющих низкое сродство к кислороду. При этом суммарное содержание легирующих элементов, вводимых в виде соединений, не превышает 25 мас.%. По I варианту в железоникелевый порошок вводят оксиды меди и молибдена, либо полимолибдаты аммония, или оксиды кобальта и молибдена, либо полимолибдаты аммония. По II варианту в железоникелевый порошок механическим смешиванием вводят молибден в виде оксидов или полимолибдатов аммония и кобальт в виде оксида кобальта. По III варианту в железо-никель-кобальтовый порошок механическим смешиванием вводят молибден в виде оксидов или полимолибдатов аммония и кобальт в виде оксидов кобальта. При этом по всем трем вариантам суммарное содержание легирующих элементов, вводимых в виде соединений, не превышает 25 мас.%. Далее смесь по I, II, III вариантам подвергают диффузионно-восстановительному отжигу в водородосодержащей атмосфере при 800-850°С с последующим измельчением, после которого к полученному порошку механическим смешиванием можно добавить порошок никеля.

(Патент РФ №2202446, МПК В22F 9/06, 9/08, опубл. 20.04.2003. Бюл. №11)

Недостатками порошков, полученных этими способами, являются невысокие износостойкость и устойчивость против окисления спеченной стали на его основе в процессе эксплуатации при повышенных температурах.

Задача, на решение которой направлено изобретение, заключается в получении порошка на железной основе, обладающего высокой уплотняемостью (более 6,95 г/см3 при 700 МПа), хорошей прочностью прессовки (более 15 МПа при 7 г/см3), не склонного к макросегрегации легирующих элементов и обеспечивающего получение износо- и теплостойких изделий из спеченных сталей с твердостью не менее 60 HRA, пределом прочности при изгибе не менее 900 МПа, ударной вязкостью более 5 Дж/см2 и горячей твердостью при 300°С и выше не менее 150 HV. Кроме того, порошок должен обеспечивать стабильность размеров и свойств получаемых из него изделий в условиях крупносерийного производства и в процессе эксплуатации.

Технический результат изобретения состоит в получении порошка на железной основе, обеспечивающего достижение при повышенных температурах высокой износостойкости и прочности спрессованных и спеченных из него изделий при сохранении высокого уровня технологических характеристик.

Технический результат по I варианту достигается тем, что в способе получения порошка на железной основе, включающем подготовку железоникелевого расплава с содержанием никеля не более 4 мас.%, распыление его сжатым воздухом, восстановительный отжиг полученного порошка-сырца, последующее дробление, введение в полученный порошок механическим смешиванием легирующих добавок, содержащих медь и молибден в виде оксидов меди и молибдена или полимолибдатов аммония, при этом суммарное содержание легирующих элементов, вводимых в виде соединений, не превышает 25 мас.%, диффузионно-восстановительный отжиг в водородосодержащей атмосфере при 800-850°С и последующее измельчение, согласно изобретению после измельчения в легированный никелем, медью и молибденом порошок механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава с размером частиц не более 45 мкм и с содержанием кремния либо 18-21 мас.%, либо 51-56 мас.%. При этом содержание меди и кремния в легированном порошке составляет 1-3 мас.% каждого. В частном случае, к измельченному легированному порошку одновременно с порошковой лигатурой железокремниевого сплава механическим смешиванием добавляют порошок никеля с размером частиц не более 25 мкм.

Технический результат по II варианту достигается тем, что в способе получения порошка на железной основе, включающем подготовку железоникелевого расплава с содержанием никеля не более 4 мас.%, распыление его сжатым воздухом, восстановительный отжиг полученного порошка-сырца, последующее дробление, введение в полученный порошок механическим смешиванием легирующих добавок, содержащих кобальт и молибден в виде оксидов кобальта и молибдена или полимолибдатов аммония, при этом суммарное содержание легирующих элементов, вводимых в виде соединений, не превышает 25 мас.%, диффузионно-восстановительный отжиг в водородосодержащей атмосфере при 800-850°С и последующее измельчение, согласно изобретению одновременно с кобальтом и молибденом в порошок вводят медь в виде оксидов, а после измельчения к легированному никелем, кобальтом, медью и молибденом порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава с размером частиц не более 45 мкм и с содержанием кремния либо 18-21 мас.%, либо 51-56 мас.%. При этом содержание меди и кремния в порошке составляет 1-3 мас.% каждого. В частном случае, к измельченному легированному порошку одновременно с порошковой лигатурой железокремниевого сплава механическим смешиванием добавляют порошок никеля с размером частиц не более 25 мкм.

Технический результат по III варианту достигается тем, что в способе получения порошка на железной основе, включающем подготовку железо-никель-кобальтового расплава с содержанием никеля не более 2 мас.% и кобальта не более 7 мас.%, распыление его сжатым воздухом, восстановительный отжиг полученного порошка-сырца, последующее дробление, введение в полученный порошок механическим смешиванием молибденосодержащей добавки в виде оксидов молибдена или полимолибдатов аммония, при этом суммарное содержание легирующих элементов, вводимых в виде соединений, не превышает 25 мас.%, диффузионно-восстановительный отжиг в водородосодержащей атмосфере при 800-850°С и последующее измельчение, согласно изобретению одновременно с молибденом механическим смешиванием в порошок вводят медь в виде ее оксидов, а после измельчения к легированному порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава с размером частиц не более 45 мкм и с содержанием кремния либо 18-21 мас.%, либо 51-56 мас.%. При этом содержание меди и кремния в порошке составляет 1-3 мас.% каждого. В частном случае, к измельченному легированному порошку одновременно с порошковой лигатурой железокремниевого сплава механическим смешиванием добавляют порошок никеля с размером частиц не более 25 мкм.

Предлагаемые способы отличаются от известных тем, что по I варианту в железный порошок, гомогенно-легированный никелем и частично легированный медью и молибденом, механическим смешиванием вводят кремний в виде порошковой лигатуры железокремниевого сплава. По II варианту в железный порошок, гомогенно-легированный никелем, механическим смешиванием помимо оксидов кобальта и молибдена либо полимолибдатов аммония вводят медь в виде оксидов, а затем после диффузионно-восстановительного отжига и измельчения в легированный порошок механическим смешиванием вводят кремний в виде порошковой лигатуры железокремниевого сплава. По III варианту в железный порошок, гомогенно-легированный никелем и кобальтом, механическим смешиванием помимо оксидов молибдена либо полимолибдатов аммония вводят медь в виде оксидов, а затем после диффузионно-восстановительного отжига и измельчения в легированный порошок механическим смешиванием вводят кремний в виде порошковой лигатуры железокремниевого сплава. Содержание кремния в порошковой лигатуре железокремниевого сплава с размером частиц не более 45 мкм составляет либо 18-21 мас.%, либо 51-56 мас.% (варианты I, II и III). Содержание меди и кремния в порошке составляет 1-3 мас.% каждого (варианты I, II и III). В частных случаях (варианты I, II и III) к измельченному легированному порошку одновременно с порошковой лигатурой железокремниевого сплава механическим смешиванием добавляют порошок никеля с размером частиц не более 25 мкм.

Легирование железо-никель-молибден-медного и железо-кобальт-никель-молибден-медного порошков кремнием повышает износостойкость и устойчивость против окисления спеченной стали при повышенных температурах. Кремний вводят в легированный порошок в виде порошка железокремниевого сплава с содержанием кремния либо 18-21 мас.%, либо 51-56 мас.% (варианты I, II и III). Составы железокремниевых сплавов выбраны исходя из того, что в указанных интервалах концентраций кремния при спекании деталей из легированного порошка частицы таких сплавов плавятся и образуют жидкую фазу, что способствует ускорению диффузионных процессов по границам порошка-основы. В результате образуется высокопрочная, износостойкая металлическая матрица. Кроме того, сфероидизируются остаточные поры, что также способствует повышению механических свойств спеченной стали. Для более равномерного распределения порошка железокремниевого сплава в массе легированного порошка максимальный размер частиц этого сплава не должен превышать 45 мкм (варианты I, II и III). Частицы сплава размером более 45 мкм при спекании в процессе плавления взаимодействуют с окружающими их частицами порошка-основы, и на месте железокремниевых частиц образуются крупные поры, приводящие к ухудшению механических характеристик, особенно пластичности и ударной вязкости. Порошок железокремниевого сплава берут в таком количестве, чтобы содержание кремния в готовом легированном порошке составляло от 1 до 3 мас.%.

Медь вводят в порошок методом частичного легирования для повышения теплопроводности порошковых изделий. Кроме того, медь, образуя жидкую фазу в процессе спекания, компенсирует усадку, и интенсифицирует диффузионные процессы, оказывая положительное воздействие на повышение размерной точности и механических свойств спеченных сталей (варианты I, II и III).

Ограничения по содержанию кремния и меди в порошке на уровне 1-3 мас.% каждого обусловлены тем, что при более низких концентрациях их влияние на свойства и размерную точность изделий незначительно. Повышение содержания кремния выше 3 мас.% приводит к сильному охрупчиванию спеченной стали. При содержании меди более 3 мас.% наблюдается существенное изменение размеров спрессованных деталей в процессе спекания и нарушается их размерная точность.

Для дальнейшего повышения эксплуатационных характеристик спеченных сталей и изделий из них в легированный порошок одновременно с порошковой лигатурой железокремниевого сплава механическим смешиванием дополнительно вводят порошок никеля в виде частиц размером не более 25 мкм для более равномерного распределения в массе порошка-основы с целью создания при последующем спекании спрессованных изделий порошковой стали с композиционной структурой, в которой высокопрочные частицы порошка-основы окружены износостойким вязким аустенитом, обогащенным до 40-50% никелем (варианты I, II и III). Применение никелевого порошка с размером частиц более 25 мкм приводит к снижению ударной вязкости спеченной стали вследствие недостаточно равномерного распределения никеля в межчастичных границах - местах преимущественного разрушения порошковых спеченных сталей.

Примеры осуществления способа

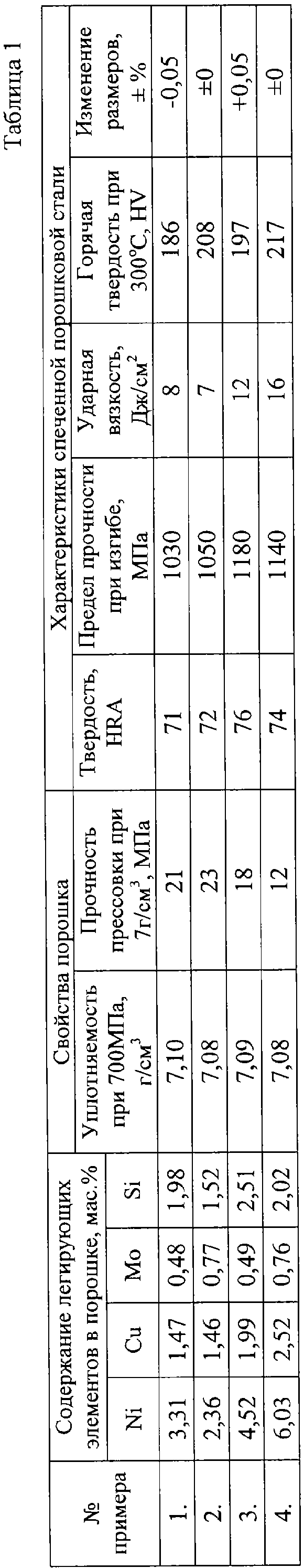

Пример 1 (вариант I)

Выплавляют расплав железо-никель-углеродистого материала с содержанием никеля 3,5 мас.%, который распыляют сжатым воздухом. Полученный порошок-сырец подвергают восстановительному отжигу, в процессе которого образуются конгломераты частиц железоникелевого сплава с развитой поверхностью. После отжига порошок дробят и механически смешивают с порошками легирующих добавок, содержащих медь и молибден в виде оксидов меди и молибдена, из расчета получения в порошке 1,5 мас.% меди и 0,5 мас.% молибдена. Смесь подвергают диффузионно-восстановительному отжигу при 830°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 20 мас.% кремния, с размером частиц 15 мкм и менее, из расчета получения в порошке 2 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1200°С, приведены в таблице 1.

Пример 2 (вариант I)

Получение железоникелевого порошка с содержанием никеля 2,5 мас.% осуществляют способом, аналогичным описанному в примере 1. Затем этот порошок механически смешивают с порошками оксида меди и полимолибдатов аммония из расчета получения в порошке 1,5 мас.% меди и 0,8 мас.% молибдена. Смесь подвергают диффузионно-восстановительному отжигу при 820°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 53 мас.% кремния, с размером частиц 5 мкм и менее из расчета получения в порошке 1,5 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1200°С, приведены в таблице 1.

Пример 3 (вариант I)

Получение железоникелевого порошка с содержанием никеля 1,5 мас.% осуществляют способом, аналогичным описанному в примере 1. Затем этот порошок механически смешивают с порошками оксидов меди и молибдена из расчета получения в порошке 2 мас.% меди и 0,5 мас.% молибдена. Смесь подвергают диффузионно-восстановительному отжигу при 810°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 20 мас.% кремния, с размером частиц 15 мкм и менее и порошок никеля с размером частиц 10 мкм и менее из расчета получения в порошке 2,5 мас.% кремния и 4,5 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1200°С, приведены в таблице 1.

Пример 4 (вариант I)

Получение железоникелевого порошка с содержанием никеля 1 мас.% осуществляют способом, аналогичным описанному в примере 1. Затем этот порошок механически смешивают с порошками оксидов меди и молибдена из расчета получения в порошке 2,5 мас.% меди и 0,8 мас.% молибдена. Смесь подвергают диффузионно-восстановительному отжигу при 820°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 53 мас.% кремния, с размером частиц 5 мкм и менее и порошок никеля с размером частиц 20 мкм и менее из расчета получения в порошке 2 мас.% кремния и 6 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1200°С, приведены в таблице 1.

Порошки, полученные в примерах 1, 2, 3 и 4, предназначены для изготовления деталей методом прессования с последующим спеканием, эксплуатируемых в условиях износа и повышенных температур (до 300-350°С).

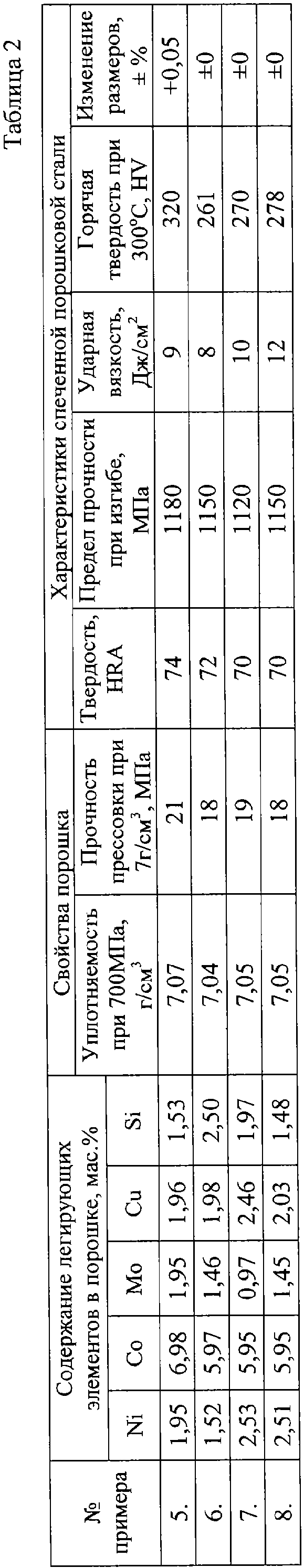

Пример 5 (вариант II)

Получение железоникелевого порошка с содержанием никеля 2 мас.% осуществляют способом, аналогичным описанному в примере 1. Затем этот порошок механически смешивают с порошками оксидов молибдена, меди и кобальта из расчета получения в порошке 7 мас.% кобальта, 2 мас.% молибдена и 2 мас.% меди. Смесь подвергают диффузионно-восстановительному отжигу при 840°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 20 мас.% кремния, с размером частиц 15 мкм и менее из расчета получения в порошке 1,5 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1230°С, приведены в таблице 2.

Пример 6 (вариант II)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 1,5 мас.% никеля, 6 мас.% кобальта, 1,5 мас.% молибдена и 2 мас.% меди, осуществляют способом, аналогичным описанному в примере 5. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 55 мас.% кремния, с размером частиц 15 мкм и менее из расчета получения в порошке 2,5 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1250°С, приведены в таблице 2.

Пример 7 (вариант II)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 1 мас.% никеля, 6 мас.% кобальта, 1 мас.% молибдена и 2,5 мас.% меди, осуществляют способом аналогичным, описанному в примере 5. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 20 мас.% кремния, с размером частиц 15 мкм и менее и порошок никеля с размером частиц 20 мкм и менее из расчета получения в порошке 2 мас.% кремния и 2,5 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1230°С, приведены в таблице 2.

Пример 8 (вариант II)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 1 мас.% никеля, 6 мас.% кобальта, 1,5 мас.% молибдена и 2 мас.% меди, осуществляют способом, аналогичным описанному в примере 5. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 53 мас.% кремния, с размером частиц 5 мкм и менее и порошок никеля с размером частиц 10 мкм и менее из расчета получения в порошке 1,5 мас.% кремния и 2,5 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1230°С, приведены в таблице 2.

Порошки, полученные в примерах 5, 6, 7 и 8, предназначены для изготовления конструкционных износо- и теплостойких до 600-700°С деталей, изготавливаемых методом прессования с последующим спеканием.

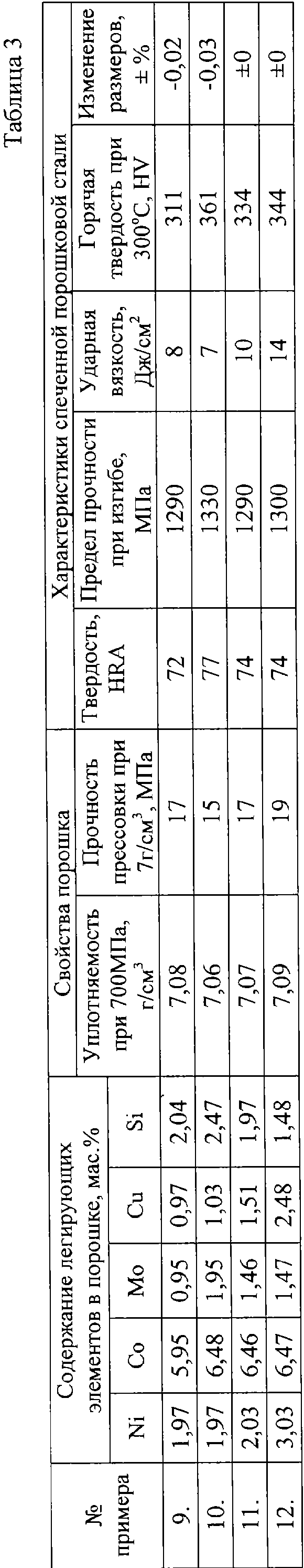

Пример 9 (вариант III)

Выплавляют расплав железо-никель-кобальт-углеродистого материала с содержанием никеля 2 мас.% и кобальта 6 мас.%, который распыляют сжатым воздухом. Полученный порошок-сырец подвергают восстановительному отжигу, в процессе которого образуются конгломераты частиц железо-никель-кобальтового сплава с развитой поверхностью. После отжига порошок дробят и механически смешивают с порошками легирующих добавок, содержащих медь и молибден в виде порошков оксида меди и полимолибдатов аммония, из расчета получения в порошке 1 мас.% молибдена и 1 мас.% меди. Смесь подвергают диффузионно-восстановительному отжигу при 820°С в атмосфере водорода с последующим измельчением. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 19 мас.% кремния, с размером частиц 30 мкм и менее из расчета получения в порошке 2 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1250°С, приведены в таблице 3.

Пример 10 (вариант III)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 2 мас.% никеля, 6,5 мас.% кобальта, 2 мас.% молибдена и 1 мас.% меди, осуществляют способом, аналогичным описанному в примере 9. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 55 мас.% кремния, с размером частиц 15 мкм и менее из расчета получения в порошке 2,5 мас.% кремния. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1250°С, приведены в таблице 3.

Пример 11 (вариант III)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 1 мас.% никеля, 6,5 мас.% кобальта, 1,5 мас.% молибдена и 1,5 мас.% меди, осуществляют способом, аналогичным описанному в примере 9. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 19 мас.% кремния, с размером частиц 30 мкм и менее и порошок никеля с размером частиц 20 мкм и менее из расчета получения в порошке 2 мас.% кремния и 2 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1250°С, приведены в таблице 3.

Пример 12 (вариант III)

Получение легированного порошка на железной основе, содержащего после проведения диффузионно-восстановительного отжига 1 мас.% никеля, 6,5 мас.% кобальта, 1,5 мас.% молибдена и 2,5 мас.% меди, осуществляли способом, аналогичным описанному в примере 9. К этому порошку механическим смешиванием добавляют порошковую лигатуру железокремниевого сплава, содержащего 53 мас.% кремния, с размером частиц 5 мкм и менее и порошок никеля с размером частиц 10 мкм и менее из расчета получения в порошке 1,5 мас.% кремния и 3 мас.% никеля. Состав и свойства полученного порошка, а также характеристики порошковой стали, спеченной при 1250°С, приведены в таблице 3.

Порошки, полученные в примерах 9, 10, 11 и 12, предназначены для изготовления конструкционных износо- и теплостойких до 650-750°С деталей, изготавливаемых методом прессования и спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl | 2008 |

|

RU2368684C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ ТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКИ | 2002 |

|

RU2280708C2 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА | 2017 |

|

RU2734850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННО-ЛЕГИРОВАННОГО ПОРОШКА ЖЕЛЕЗА ИЛИ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА, ДИФФУЗИОННО-ЛЕГИРОВАННЫЙ ПОРОШОК, КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ДИФФУЗИОННО-ЛЕГИРОВАННЫЙ ПОРОШОК, И ПРЕССОВАННАЯ И СПЕЧЕННАЯ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ УПОМЯНУТОЙ КОМПОЗИЦИИ | 2009 |

|

RU2524510C2 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368682C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения порошков на железной основе, и может быть использовано при изготовлении порошковых конструкционных деталей, эксплуатируемых в условиях износа, в том числе, при повышенных температурах. Способ включает получение железо-никелевого расплава с содержанием никеля не более 4 мас.%, распыление его сжатым воздухом, восстановительный отжиг полученного порошка-сырца, дробление, введение в полученный порошок механическим смешиванием добавок, содержащих медь и молибден в виде оксидов меди и молибдена или полимолибдатов аммония, термообработку и последующее измельчение. К полученному легированному порошку добавляют порошковую лигатуру железокремниевого сплава с размером частиц не более 45 мкм и с содержанием кремния либо 18-21 мас.%, либо 51-56 мас.%. Согласно второму варианту одновременно с кобальтом и молибденом в порошок вводят медь в виде ее оксидов. Согласно третьему варианту способа в исходный расплав дополнительно вводят кобальт, причем с содержанием в расплаве никеля не более 2 мас.%, а кобальта не более 7 мас.%. Полученный порошок обладает высокой уплотняемостью и прочностью прессовки, не склонного к макросегрегации легирующих элементов, и обеспечивает получение износо- и теплостойких изделий с высокими эксплутационными свойствами. 3 н. и 6 з.п. ф-лы, 3 табл.

| 2001 |

|

RU2202446C1 | |

| СПОСОБ ПОДГОТОВКИ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА | 1997 |

|

RU2196659C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| US 4448746 A, 15.05.1984 | |||

| Стенд для исследования взаимодействия колеса и рельса | 1978 |

|

SU779847A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2008-06-27—Публикация

2006-09-14—Подача