Изобретение относится к металлургии получения сплавов и лигатур, предназначенных для производства постоянных магнитов (ПМ), например сплавов на основе систем неодим-железо-бор и/или лигатур неодим-железо, используемых для повышения магнитных характеристик ПМ.

Для получения магнитов с большой коэрцитивной силой необходимо проводить окончательное намагничивание ПМ при оптимальных размерах частиц магнитного сплава, соизмеримых с размерами доменов, при минимальном разбросе гранулометрического состава. Для ПМ доменные размеры составляют 2-10 мкм. Для получения магнитных частиц с такими размерами возможно использование механического воздействия на лигатуру или магнитный сплав: дробление с последующим тонким измельчением. После механического измельчения получаемый порошок классифицируют и часть фракций (более 10 мкм) возвращают на дополнительное измельчение. Недостатками механического измельчения сплавов и/или лигатур до заданных параметров (2-10 мкм) являются большие энергозатраты и трудоемкость процесса.

Известно [Пикунов М.В., Беляев И.В., Сидоров Е.В. Кристаллизация сплавов и направленное затвердевание отливок: Моногр. / Владим. гос. ун-т. Владимир, 2002. - 214 с.], что для создания мелкокристаллической (2-10 мкм) структуры получаемых сплавов необходимо организовать процесс кристаллизации непосредственно в объеме сплава. Для этого вводят в расплав порошки, содержащие тугоплавкие дисперсные частицы.

Известен способ модифицирования чугунов и сталей [RU №2121510, С21С 1/00, С21С 7/00, С22С 35/00, опубл. 10.11.1998 г.], принятый за прототип. Способ включает введение в расплав смеси тугоплавких дисперсных неметаллических частиц и вещества-протектора под струю расплавленного металла в виде порошка с размером частиц не более 0,1 мкм, полученного совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества-протектора.

Недостатком этого способа является то, что после введения дисперсных неметаллических частиц в расплав, в последнем появляются нежелательные механические примеси, отрицательно влияющие на качество конечного продукта.

Задача, на решение которой направлено изобретение, заключается в получении постоянных магнитов с более высокими магнитными свойствами за счет получения сплава с мелкокристаллической зернистой структурой, получаемой при объемной кристаллизации во время остывания слитка.

Поставленная задача решается тем, что способ модифицирования магнитных сплавов и лигатур включает введение в расплав мелкодисперсных частиц, при этом частицы состоят из оксидов редкоземельных элементов, плакированных железом, с размерами 50-100 нм, их количество в расплаве составляет от 0,03 до 0,07% мас. от массы шихты, а температура изложницы для расплава составляет 100-200°С.

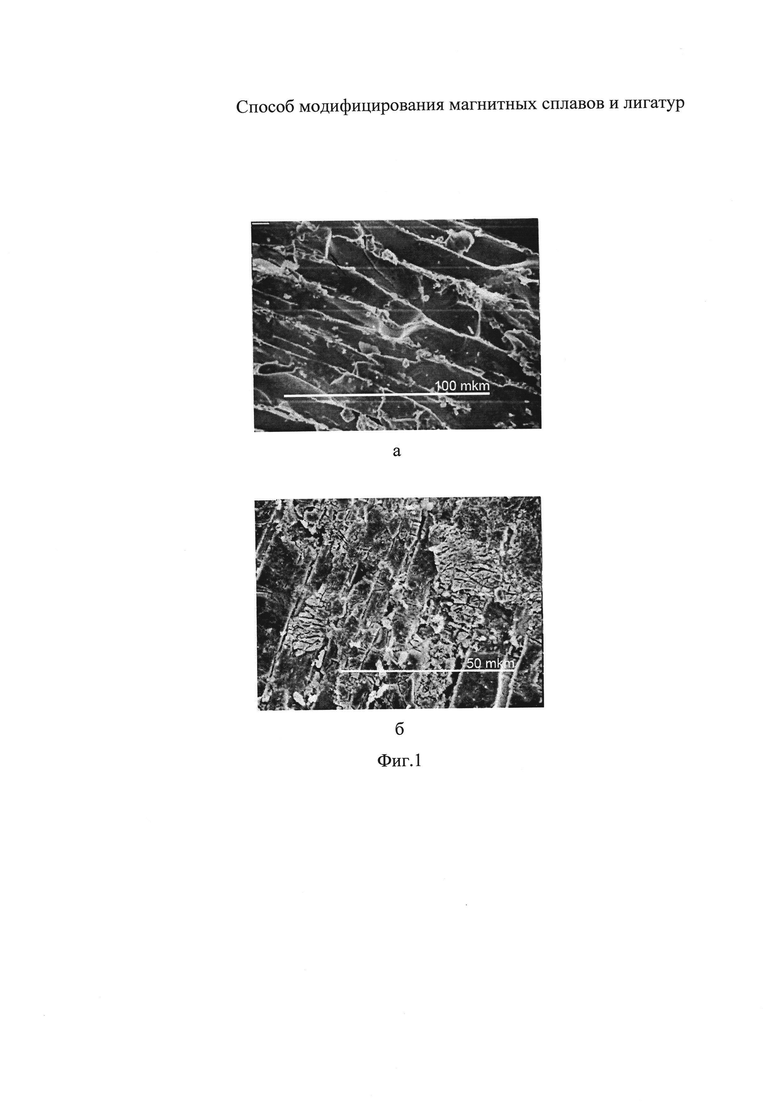

Предлагаемый способ модифицирования магнитных сплавов и лигатур опробован для лигатуры Nd-Fe. На фиг. 1 показаны микрофотографии полученной лигатуры без модификатора (а) и с использованием модификатора (б).

Эксперименты по добавке модификатора проводили в вакуумной индукционной установке УППФ-3М в аллундовых тиглях. Получаемый расплав сливали в медную изложницу с возможностью подогрева.

Условия проведения экспериментов:

- масса шихты - 22,8 кг;

- температура нагрева тигля - 1500°С;

- защитная среда в тигле - аргон;

- модификатор - нанодисперсный механоактивированный порошок оксида неодима, плакированный железом, в количестве 0,05% мас. от массы слитка;

- состав расплава: Nd - 75%, Fe - 25%.

Шихту расплавляли в индукционной печи и в нее добавляли модификатор. После выдержки расплава 2-3 мин в тигле, его сливали в медную изложницу. Выдержка необходима для равномерного распределения модификатора в объеме расплава за счет индукционного перемешивания.

Нагрев изложницы до 150°С позволяет «задержать» начало кристаллизации расплава у стенок изложницы, что позволяет вместе с индукционным перемешиванием получать более равномерное распределение модификатора во всем объеме расплава.

Полученный слиток дробили на прессе, из центра слитка брали образец, шлифовали по торцу и анализировали на электронном микроскопе Philips SEM 515 (см. фиг. 1). Из микрофотографий видно, что поверхность модифицированной лигатуры выглядит более "рыхлой", с меньшим размером зерен (0,1-1,0 мкм).

При измельчении такого слитка его разрушение происходит по границам зерен и с меньшими усилиями, что облегчает сам процесс измельчения и в результате получаются частицы заданных размеров.

При использовании этой лигатуры для легирования магнитных сплавов Nd-Fe-B, выплавленных по стандартной технологии, было отмечено увеличение хрупкости полученных слитков во время их измельчения и увеличение магнитных свойств получаемых ПМ .

Добавка модификатора в количестве 0,05% мас. от массы шихты позволяет увеличить у ПМ магнитную индукцию до 1,25 Тл и коэрцитивную силу до 7,9-8,8 кЭ, по сравнению с магнитной индукцией 1,02 Тл и коэрцитивной силой 5,75-6,0 кЭ для ПМ без модификатора и подогрева изложницы. Кроме того, добавление модификатора в виде мелкодисперсного порошка РЗЭ, плакированного железом, в количестве 0,05% мас. от массы шихты, практически не влияет на состав постоянного магнита. Модификатор позволяет получать более однородную фракцию мелкодисперсных частиц после дробления, при снижении энергозатрат за счет более «рыхлой» мелкокристаллической структуры сплава (лигатуры) и отсутствия повторного помола части сплава (лигатуры).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ НЕОДИМ-ЖЕЛЕЗО-БОР | 2015 |

|

RU2623556C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| Способ получения сплавов редкоземельный металл-железо для постоянных магнитов | 1990 |

|

SU1724712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-НЕОДИМ | 2019 |

|

RU2697127C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННЫХ ПОРОШКОВ МАГНИТНЫХ СПЛАВОВ СИСТЕМЫ НЕОДИМ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2111088C1 |

| ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1989 |

|

SU1681559A1 |

| Шихта для получения термостабильных магнитных сплавов с редкоземельными металлами на основе системы Nd-Fe-B | 2018 |

|

RU2690867C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ЖЕЛЕЗА | 1992 |

|

RU2093597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

Изобретение относится к области металлургии и может быть использовано для получения модифицированной лигатуры неодим-железо для постоянных магнитов неодим-железо-бор. В расплавляемую в печи шихту вводят модификатор в виде нанодисперсного механически активированного порошка оксида неодима, плакированного железом, с размером частиц 50-100 нм, в количестве 0,03-0,07 мас.% от массы шихты, осуществляют выдержку полученного расплава лигатуры, после чего расплав сливают в изложницу, температура нагрева которой составляет 100-200°С. Изобретение позволяет получить постоянные магниты с более высокими магнитными свойствами за счет получения лигатуры с мелкокристаллической зернистой структурой, т.е увеличить магнитную индукцию на 20% и коэрцитивную силу на 30%. 1 ил.

Способ получения модифицированной лигатуры неодим-железо для постоянных магнитов неодим-железо-бор, характеризующийся тем, что в расплавляемую в печи шихту вводят модификатор в виде нанодисперсного механически активированного порошка оксида неодима, плакированного железом, с размером частиц 50-100 нм, в количестве 0,03-0,07 мас.% от массы шихты, осуществляют выдержку полученного расплава лигатуры, после чего расплав сливают в изложницу, температура нагрева которой составляет 100-200°С.

| Способ введения модификаторов приРАзлиВКЕ СТАли | 1978 |

|

SU835629A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1989 |

|

SU1681559A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 0 |

|

SU384914A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 1996 |

|

RU2121510C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 4721538 A, 26.01.1988. | |||

Авторы

Даты

2017-08-02—Публикация

2015-08-31—Подача