Известны термоэлектрические кондиционеры, содержащие полупроводниковые термоэлектрические элементы (модули), размещенные на охлаждаемом основании, воздушные радиаторы, обдуваемые воздушными потоками, сформированными вентиляторами. С целью снижения тепловых потерь при съеме тепла (холода) с теплообменных площадок модулей тепловой контакт может быть осуществлен, например, путем прижима основания радиатора к модулю через слой теплопроводящей пасты с помощью прижимных винтов, с помощью пружин, прижимающих радиаторы к модулям, с помощью пайки к электроизолирующему теплопереходу, содержащему медные пластины с наклеенной кабельной бумагой, или же оксидированных пластин, а также с использованием гофрированных электроизолирущих переходов (Цветков Ю.Н. Термоэлектрическая батарея для кондиционирования воздуха. Холодильная техника, 1966, №12).

Каждый способ осуществления теплового контакта имеет свои недостатки. Например, использование прижимных винтов неэффективно из-за тепловых потерь по винтам, закорачивающим тепловые потоки между горячими и холодными основаниями радиаторов, что снижает эффективность термоэлектрического устройства в целом, а также из-за невозможности равномерного прижима модуля к основаниям радиаторов, снимающим тепло (холод), что приводит к неравномерному теплосъему или же к выходу модуля из строя.

Использование пружин также подразумевает перетечки по ним тепла, а также затруднительность получения оптимального усилия (100-150 кг на модуль), гарантирующего равномерное распределение тонкого слоя теплопроводящей пасты на всей поверхности теплового контакта и исключение промежутков, зазоров или пузырьков, заполненных воздухом. Кроме того, прижимной контакт имеет неудовлетворительные механические свойства, что недопустимо при использовании такого устройства на подвижном составе.

Использование электроизолирующих теплопереходов может привести либо к электрическому пробою, либо, особенно при использовании гофрированных теплопереходов, к ухудшению тепловых и механических характеристик кондиционера. Так, например, гофрированный теплопереход имеет значительные тепловые сопротивления (от 2,0°С до 3,5°С при тепловом потоке I Вт см-2). Кроме того, для улучшения механических характеристик таких переходов используется закрепление сборки с помощью заливки компаундом, что также увеличивает тепловые потери и снижает холодопроизводительность.

С целью обеспечения высокой "живучести" кондиционера используются параллельно-последовательные соединения термоэлектрических элементов. Однако выход из строя, например, одного элемента может привести либо к выходу из строя, либо к обесточиванию значительной части сопряженных с ним элементов. Возможность закорачивания нескольких элементов, например, на охлаждаемое основание не рассматривается вовсе.

Наиболее близким по технической сущности к заявленному объекту является термоэлектрический кондиционер для транспортного средства (RU 2165363 C1, 7 B60H 3/00), содержащий разъемный корпус, в котором расположен набор термоэлектрических ячеек, каждая из которых состоит из термоэлектрического модуля и радиаторов с ребрами, присоединенных к внешним противолежащим поверхностям его теплообменных пластин, систему термоэлектрических ячеек, состоящих из крепежных пластин с окнами, в которых размещены стяжки, и упругих уплотнений, контактирующих со средними зонами боковых поверхностей термоэлектрических ячеек, канал технологического воздуха, снабженного по крайней мере одним вентилятором, канал кондиционируемого воздуха, снабженного по крайней мере одним вентилятором, а каждый термоэлектрический модуль выполнен по крайней мере из двух параллельно соединенных термоэлектрических батарей; жесткие элементы системы крепления, выполненные из электроизоляционного материала, упругие элементы в виде U-образных пружин, давящих на ребра радиаторов и размещенных между радиаторами термоэлектрических ячеек и стяжками системы их крепления, которые служат для поджима радиаторов к теплообменным площадкам модулей.

Недостатком данной конструкции кондиционера является ненадежность прижима (давящего на модуль с усилием 10 кг), что недостаточно с точки зрения виброустойчивости, а также с точки зрения качества теплового контакта радиатора с модулями (большее давление приводит к деформации ребер); кроме того, значительное количество элементов крепления модулей и радиаторов - стяжек из электроизолирующего материала, крепежных пластин, прокладок - занимает значительную часть объема кондиционера, что приводит к торможению воздушного потока на элементах крепежа и изоляторах, образования вихревых потоков, приводящих к ухудшению качества теплосъема с радиаторов и снижению холодопроизводительности. На пути движения воздушного потока находится также U-образная пружина, стоящая к потоку фронтом.

Данная конструкция прижима не гарантирует также равномерности прижима радиатора к модулю, поскольку из-за возможного перекоса конструкции или же смещения прижимного винта, давящего на U-образную пружину, возможно неравномерное распределение усилия по теплообменной площадке модуля, а следовательно, к ухудшению качества теплосъема.

С целью увеличения холодопроизводительности кондиционера, снижения тепловых потерь, а также повышения его эксплуатационной надежности и времени эксплуатации (до времени эксплуатации, соизмеримой со временем эксплуатации подвижного состава) была предложена следующая конструкция термоэлектрического кондиционера.

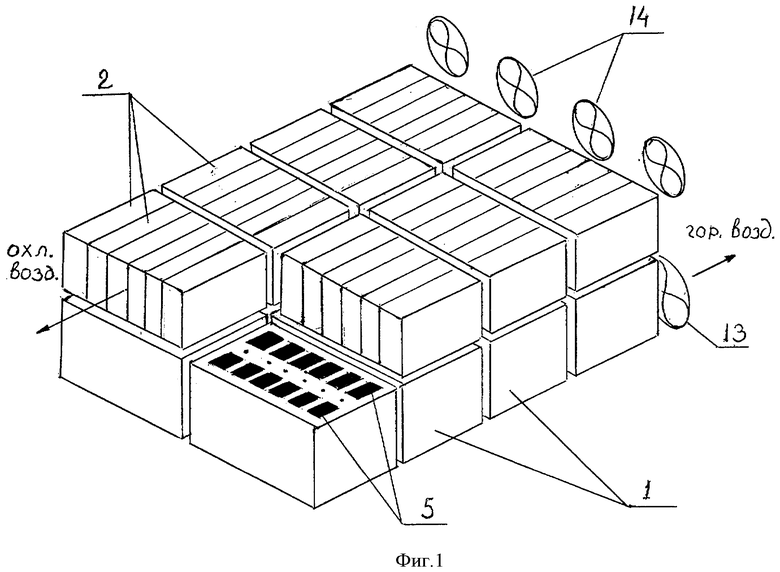

Кондиционер, предназначенный для работы в кабине машиниста подвижного состава (тепловоза), состоит из двух идентичных охлаждающих термоэлектрических блоков. Такой блок, представленный на фиг.1 (в дальнейшем кондиционер), содержит горячий радиатор, разбитый на восемь электроизолированных друг от друга секций I (такие секции крепятся винтами с электроизолирующими втулками на раме кондиционера), при этом на каждую секцию установлено тепловыделяющими площадками двенадцать термоэлектрических модулей (5) типа ТМ127-2,0-15 (в шесть рядов по два модуля), контактирующих теплопоглощающими площадками с концентраторами (9) шести холодных радиаторов (2) (каждый холодный радиатор объединяет два модуля).

Использование разбивки на секции и расположение их в два ряда (по четыре секции по направлению движения воздушного потока) позволяет свести до минимума объемы, занятые элементами крепежа, а количество стыков ребер сократить до трех, что минимизирует потери за счет сопротивления воздушного потока на стыках ребер (поскольку вихревые образования, возникающие на стыках и представляющие собой «пробки», не участвующие в теплосъеме, но тормозящие воздушный поток из-за увеличения суммарного гидравлического сопротивления воздушного контура, приводят к снижению эффективности его работы).

Воздух, нагретый после прохождения через радиаторы технологического (горячего) контура (1), выносится с помощью вентиляторов (13) наружу, а холодный воздух, прошедший через холодные радиаторы (2) конденсирующего контура с помощью вентиляторов (14), поступает в охлаждаемый объем - кабину машиниста подвижного состава. (Кондиционер, представленный на фиг.1, изображен в перевернутом виде, в рабочем положении кондиционирующий контур находится снизу.)

Кондиционер (блок) содержит 96 термоэлектрических модулей. Модули скоммутированы следующим образом. Четыре модуля соединены параллельно и образовывают звено, а звенья в количестве 24-х соединены последовательно, причем на одну секцию приходится по три звена.

Такая схема соединения выбрана с целью резервирования функционирования кондиционера на случай выхода из строя модулей из-за закорачивания их токовыводов, из-за их обрыва, а также закорачивания токовыводов на радиаторы. Такие случаи отказов маловероятны, но все же приходится их учитывать. Соотношение количества модулей в звене к количеству звеньев выбрано с таким расчетом, что выход из строя модуля путем обрыва токовыводов не приводит к выходу из строя остальных модулей в звене, а следовательно, не приводит к выходу из строя всего кондиционера; выход из строя модуля путем закорачивания между собой токовыводов приводит лишь к некоторому увеличению тока, питающего кондиционер, и не приводит к выходу кондиционера из строя.

Более того, выбранный режим работы модулей в кондиционере (сдвинутый в сторону максимального холодильного коэффициента) позволяет поддерживать его работоспособность при выходе из строя путем обрыва токовыводов до трех модулей в звене (вероятность чего сама по себе исчезающе мала), а количество секций также выбрано с таким расчетом, что выход из строя одной-двух из них путем закорачивания также не приведет к значительному скачку напряжения на остальные секции и к выходу из строя кондиционера в целом.

На крайних секциях горячих радиаторов установлены датчики температуры, выключающие питание кондиционера при температуре, превышающей 70°С, путем срабатывания системы безопасности эксплуатации.

Крепление и прижим к модулям холодных радиаторов осуществляется с помощью оригинальных прижимных устройств (фиг.2). Они представляют собой двойное коромысло (3), объединенное U-образной пружиной (4) с радиусом изгиба, равным одной четвертой части ширины модуля. Количество двойных коромысел на одно прижимное устройство - два; одно со стороны холодных, другое - со стороны горячих радиаторов.

Концы коромысел (3) расположены между ребрами холодного (2) и горячего (1) радиатора и, проходя непосредственно над теплообменными площадками модулей (5), давят на основания радиаторов. Длина коромысла выбрана таким образом, чтобы его концы располагались над и под торцом модуля, т.е. общая длина коромысла должна быть равна двум длинам модуля плюс промежуток между модулями (в данном случае под словом длина модуля подразумевается размер модуля по ходу движения воздушного потока, ширина модуля - его размер в направлении, перпендикулярном движению воздушного потока). Это позволяет выравнить давление на модуль по направлению движения воздушного потока.

Для выравнивания давления на модуль в перпендикулярном направлении двойное коромысло, объединенное пружиной с радиусом 1/4 от ширины модуля, разнесено на 1/2 ширины модуля, что распределяет усилие по всей теплообменной площадке модуля по фронту движения воздушного потока.

Прижим радиаторов осуществляется с помощью гайки (6), завинчивающейся на шпильке (7) с сухарем (8), при этом шпилька проходит через основания обоих радиаторов и середину U-образных пружин, а также через отверстие токоподводящей платы (12) (фиг.2).

Величина усилия контролируется с помощью торированного гаечного ключа в процессе сборки с расчетом 150÷200 кг на модуль.

Для улучшения теплосъема с теплообменных (тепловыделяющих и теплопоглощающих) пластин модуля на них наносится слой теплопроводной пасты на кремнийорганической основе типа 131-179 толщиной ~40 мкм.

По мере завинчивания гайки на шпильке в результате ее давления (через изолирующую втулку (10) и две шайбы (11)) на изгиб U-образной пружины происходит выравнивание коромысла путем выборки зазоров между основаниями радиаторов и коромыслами, затем по мере затяжки гайки осуществляется равномерный прижим оснований радиаторов к теплообменным площадкам двух модулей, и, наконец, после достижения необходимого усилия гайка законтривается в таком положении.

Две параллельные кромки коромысла (3) обеспечивают равномерный прижим оснований радиаторов к модулям вне зависимости от возможных смещений усилия по длине и ширине модуля и исключают перекосы оснований радиаторов по отношению к теплообменным площадкам модулей, обеспечивают равномерное распределение усилия как по длине, так и по ширине модуля.

Использование одной шпильки (7) на два модуля (по сравнению, например, с четырехвинтовой затяжкой каждого модуля) резко снижает перетечки тепла по крепежным деталям между радиаторами, а следовательно, снижает потери тепла.

Само двойное коромысло выполнено из упругого закаленного пружинящего материала толщиной 2 мм единой деталью. Выбор материала для него (высокопрочного и пружинящего) обусловлен тем, что его прочность обеспечивает необходимое давление коромысел на основания радиаторов, а пружинящее свойство обеспечивает необходимое усилие с помощью завинчивающейся гайки и сохранение этого усилия на весь срок эксплуатации кондиционера. Для надежности гайка законтривается с помощью контровочной краски.

В отличие от ранее описанной конструкции предложенная U-образная пружина расположена в профиль к воздушному потоку и торможение на ней воздушного потока минимально. Разрывы ребер (выборки) в местах установки U-образных пружин расположены локально и имеют минимальные размеры.

Как уже отмечалось, отличием предложенной конструкции является и то, что кондиционер работает в "щадящем" режиме, близком к режиму максимального холодильного коэффициента, т.е. в качестве охлаждающих термоэлектрических модулей выбраны модули с заведомо большей холодопроизводительностью по сравнению с требуемой, но недостаточно загруженные (ток через них составляет одну третью часть от тока максимальной холодопроизводительности). Выбор такого режима связан с ограничениями по потребляемой мощности при необходимости получения значительной холодопроизводительности, а также связан с безопасностью при эксплуатации и обеспечением значительной "живучести" кондиционера, поскольку при данном режиме, близком к режиму максимального холодильного коэффициента, в случае выхода из строя до трех модулей в звене (что рассматривалось ранее) кондиционер не выходит из строя, а оставшиеся модули (на которых происходит перераспределение мощности) начинают работать в режиме, близком к режиму максимальной холодопроизводительности, при этом общая холодопроизводительность либо не меняется, либо изменяется незначительно.

Секция горячего радиатора (1) в предложенной конструкции состоит из основания из алюминиевого сплава с запрессованными ребрами и с шестью сквозными отверстиями для стягивающих шпилек, а со стороны ребер вокруг отверстий находится выборка ребер, в которую вкладывается U-образная пружина двойного коромысла (концы коромысел, как уже отмечалось, проходят между ребрами радиаторов и под модулем). Длина ребра горячего радиатора в секции составляет 200 мм, высота - 100 мм, толщина - 1,5 мм.

Равномерность распределения давления, реализованного с помощью описанного стягивающего устройства, позволила значительно уменьшить толщину основания радиаторов, что привело к облегчению конструкции и снижению тепловых потерь на основании.

Холодный радиатор (2) состоит из основания с двумя "каблуками" - концентраторами (9), служащими для съема холода с теплообменных площадок модулей и контактирующими с ними. В основание радиатора (~200×60 мм) запрессованы ребра длиной ~200 мм и высотой ~75 мм при толщине ребра 1,0 мм, а в центре основания между концентраторами выполнено сквозное отверстие для шпильки стягивающего устройства, а со стороны ребер радиатора отверстие обрамлено выборкой ребер размером, равным размеру средней пружинной части коромысла - U-образной пружины.

Для повышения надежности кондиционера членение холодных радиаторов осуществлено в большей степени, чем горячих. Это связано с тем, что со стороны холодных радиаторов проложены токовыводы модулей, токоподводящая плата (12), распайка токовыводов на плате; следовательно, отказы, связанные с закорачиванием, здесь более вероятны. Поскольку каждое звено, состоящее из четырех модулей, объединяют два холодных радиатора, то закорачивание, например, двух модулей на радиаторы не приводит к скачкам напряжения и тока в кондиционере, который продолжает работу в прежнем режиме.

Длина холодного радиатора, равная ширине секции, выбрана из тех соображений, что при объединении модулей по ходу движения воздушного потока число промежутков между ребрами у горячих и холодных радиаторов сведены к минимуму - равно трем.

В случае же объединения двух модулей по фронту движения воздуха число стыков ребер в холодном контуре увеличивается в два раза, а следовательно, возрастают потери, связанные с потерей напора из-за увеличения суммарного гидравлического сопротивления воздушного контура, приводящего к снижению эффективности его работы (что уже отмечалось выше для случая горячего радиатора).

Конструкция основания холодного радиатора, снабженного концентраторами, выбрана из следующих соображений.

Поскольку площадь оснований радиаторов больше площади теплообменных площадок модулей и в местах контакта модулей с основаниями тепловые потоки сгущены, что, в свою очередь, приводит к увеличению потерь на тепловом контакте, концентраторы выравнивают эти потоки и способствуют прохождению их перпендикулярно теплопереходу с меньшими потерями, а затем распределяют их равномерно по всему основанию (концентраторы выполнены как единое целое с основаниями).

Кроме того, концентраторы дают возможность разнести основания горячего и холодного радиатора для помещения между ними необходимой толщины тепловой изоляции, а также расположить токоподводящую плату.

Наличие концентраторов позволяет также уменьшить толщину самого основания, т.е. облегчить конструкцию.

В качестве тепловой изоляции используется теплоизоляционный материал ППЭ.

Токоподводящая плата, служащая для параллельно-последовательной коммутации модулей, а также для подвода к модулям тока, представляет собой фольгированную стеклотекстолитовую пластину, расположенную между концентраторами холодных радиаторов на всю длину секции (в соответствии с расположенными на секции модулями). Плата имеет отверстия, через которые проходят шпильки прижимных устройств, соответствующую фольговую топографию для коммутации модулей и подвода к ним тока, изолированную от внешней среды с помощью лака, а также облуженные точки, к которым подпаиваются токовыводы модулей.

Количество плат равно количеству секций, а сами платы соединены между собой последовательно с помощью силового провода.

В качестве вентиляторов для горячего (технологического) контура используются четыре вентилятора ebmpapst DV 6248 TD, работающие на "вытягивание" горячего воздуха; в качестве вентиляторов для холодного (кондиционирующего) контура используются четыре вентилятора ebmpapst DV 5218 N, работающие в противотоке по сравнению с горячим контуром.

Кондиционер работает следующим образом.

При подаче напряжения на термоэлектрические элементы (модули) на холодных спаях модулей (обращенных к холодным радиаторам) выделяется холод, который с ребер этих радиаторов с помощью воздушного потока, сформированного вентиляторами, поступает в кабину машиниста.

Выделяемое тепло на горячих спаях модулей снимается с ребер горячего радиатора с помощью воздушного потока, создаваемого вентиляторами горячего (технологического) контура, и выносится наружу.

При перемене полярности тока кондиционер работает в режиме обогрева.

Кондиционер (блок) имеет следующие характеристики.

Холодопроизводительность Q0 составляет Q0≈2200 Вт.

Напряжение питания U=110 В.

Рабочий ток I0 (термоэлектрических модулей в блоке) I0=16 А.

Потребляемая мощность (без учета работы вентиляторов) W0=1780 Вт.

Холодильный коэффициент (без учета работы вентиляторов) K=Q0/W0≈1,2

Холодильный коэффициент (с учетом работы вентиляторов и преобразователя напряжения) К~1,0

Расход воздуха в кондиционирующем контуре V=720 нм3/час

Теплопроизводительность Qг составляет Qг=4600 Вт.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ КОНДИЦИОНЕР | 2012 |

|

RU2529045C2 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ И НАГРЕВА ВОЗДУХА | 2005 |

|

RU2290575C1 |

| ДВУХКАМЕРНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ ТЕРМОСТАТ | 2010 |

|

RU2441703C1 |

| Термоэлектрический кондиционер | 2021 |

|

RU2782332C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ КОНДИЦИОНЕР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2165363C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2006 |

|

RU2305347C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ БЛОК ОХЛАЖДЕНИЯ | 2012 |

|

RU2511922C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ КОНДИЦИОНЕР | 2007 |

|

RU2336184C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2013 |

|

RU2529437C2 |

| Термоэлектрогенератор для системы теплоснабжения | 2019 |

|

RU2723653C1 |

Изобретение относится к области транспортного машиностроения. Термоэлектрический кондиционер содержит термоэлектрические элементы (модули), холодные и горячие радиаторы, прижатые к модулям пружинами. Радиаторы контактируют с теплопоглощающими и тепловыделяющими площадками элементов и обдуваются воздушными потоками, сформированными вентиляторами. Горячий радиатор выполнен в виде электроизолированных секций, фиксирующих на своих основаниях попарно термоэлектрические модули. Термоэлектрические модули прижаты к основаниям холодных и горячих радиаторов с помощью шпильки с гайкой и двумя двойными коромыслами с U-образной пружиной. Достигается увеличение надежности и снижение тепловых потерь кондиционера. 6 з.п. ф-лы, 2 ил.

1. Термоэлектрический кондиционер, содержащий термоэлектрические элементы (модули), холодные и горячие радиаторы, прижатые к модулям пружинами и контактирующие с теплопоглощающими и тепловыделяющими площадками элементов и обдуваемые воздушными потоками, сформированными вентиляторами, отличающийся тем, что, с целью увеличения холодопроизводительности кондиционера и повышения его надежности, горячий радиатор выполнен в виде электроизолированных секций, фиксирующих на своих основаниях попарно термоэлектрические модули, прижатые к основаниям холодных и горячих радиаторов с помощью шпильки с гайкой двумя двойными коромыслами с U-образной пружиной.

2. Термоэлектрический кондиционер по п.1, отличающийся тем, что U-образная пружина выполнена единой деталью с двойным коромыслом из высокопрочного пружинного материала, а радиус изгиба пружины равен одной четвертой ширины модуля, а длина коромысла равна сумме двух длин модулей плюс промежуток между ними.

3. Термоэлектрический кондиционер по п.1, отличающийся тем, что холодный радиатор имеет основание с выполненными с ним единой деталью двумя концентраторами, разнесенными на ширину токоподводящей платы со сквозным отверстием в центре, а со стороны ребер радиатора выполнена их выборка размером, равным пружинной части двойного коромысла, причем длина ребер холодного радиатора равна ширине секции горячего радиатора и длине ее ребер, а ширина холодного радиатора равна одной шестой части длины секции горячего радиатора.

4. Термоэлектрический кондиционер по п.1, отличающийся тем, что секция горячего радиатора объединяет несколько пар модулей, а в его основании выполнены сквозные отверстия по количеству пар модулей, обрамленные выборкой ребер радиатора размером, равным размеру пружинной части двойного коромысла.

5. Термоэлектрический кондиционер по п.1, отличающийся тем, что термоэлектрические элементы (модули), соединенные параллельно, составляют звенья из четырех модулей, а всего звеньев, соединенных последовательно, - двадцать четыре, причем на каждой секции горячего радиатора установлено по три звена.

6. Термоэлектрический кондиционер по п.1, отличающийся тем, что подвод питания термоэлектрических элементов (модулей) осуществляется с помощью фольгированной стеклотекстолитовой платы шириной, равной ширине промежутка между концентраторами холодного радиатора, и длиной, равной длине секции горячего радиатора, и имеющей шесть сквозных отверстий и являющейся дополнительным теплоизолятором между горячим и холодным радиаторами.

7. Термоэлектрический кондиционер по п.1, отличающийся тем, что в качестве охлаждающих элементов выбраны термоэлектрические модули с параметрами, обеспечивающими заданную холодопроизводительность кондиционера при питающем их токе, равном одной трети от номинального.

| ТЕРМОЭЛЕКТРИЧЕСКИЙ КОНДИЦИОНЕР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2165363C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СОЗДАНИЯ МИКРОКЛИМАТА В САЛОНЕ АВТОМОБИЛЯ | 1994 |

|

RU2094712C1 |

| Привод | 1979 |

|

SU813032A1 |

| Способ и аппарат для синтетического получения аммиака | 1924 |

|

SU2166A1 |

Авторы

Даты

2010-08-20—Публикация

2008-09-01—Подача