Диэфиры нафталиндикарбоновых кислот используют для получения различных полимерных материалов, таких как полиэфиры или полиамиды. Одним из наиболее востребованных диэфиров является диметиловый эфир 2,6-нафталиндикарбоновой кислоты (DМ-2,6-NDC). DM-2,6-NDC, например, можно конденсировать с этиленгликолем с образованием высокоэффективного полиэфира - полиэтиленнафталата (PEN). Волокна и пленки из PEN обладают повышенной прочностью и превосходными термическими свойствами по сравнению, например, с пленками из полиэтилентерефталата. По этой причине PEN является исключительным материалом для изготовления промышленных изделий, например, тонких пленок, используемых, например, для производства магнитофонной ленты и компонентов электроники. Кроме того, благодаря высокому сопротивлению диффузии газов и в частности диоксида углерода, кислорода и водяного пара, пленки из PEN используют в производстве пищевых контейнеров, особенно так называемых пищевых контейнеров «горячего заполнения». PEN также используют для изготовления высокопрочных волокон, пригодных для производства, например, шинного корда.

Получение высококачественного PEN, пригодного для промышленного применения, необходимо начинать с очистки DM-2,6-NDC. Очищенный DM-2,6-NDC может быть слабо окрашен, в основном не содержит органических и неорганических примесей и содержит мало порошкообразных частиц.

DM-2,6-NDC лучше всего получать этерификацией 2,6-нафталиндикарбоновой кислоты (2,6-NDA) метанолом. 2,6-NDA традиционно получают окислением 2,6-диалкил- или 2-алкил-6-ацилнафталина молекулярным кислородом в присутствии катализатора, содержащего кобальт, марганец и бром. В ходе окисления образуются примеси, такие как 6-формил-2-нафтойная кислота (FNA), тримеллитовая кислота (TMLA) и различные бромированные соединения. Хотя в некоторых случаях было бы желательно получать PEN непосредственно из 2,6-NDA из-за высокой температуры плавления PEN (>300°C с разложением) и исключительно низкой растворимости в обычных растворителях, 2,6-NDA очень трудно очистить до приемлемого уровня с помощью стандартных методик очистки, таких как дистилляция и перекристаллизация. Эти трудности в очистке 2,6-NDA частично преодолеваются путем превращения 2,6-NDA в его диметиловый эфир - DM-2,6-NDC. DM-2,6-NDC можно перегнать и перекристаллизовать из таких растворителей, как метанол, или из одного или более ароматических растворителей. Однако даже хотя DM-2,6-NDC можно очистить такой обработкой, как дистилляция или перекристаллизация, очистка DM-2,6-NDC до уровня, приемлемого для использования в указанных выше промышленных изделиях, остается проблемной. Например, FNA, образующаяся при окислении диалкилнафталина, попадает (в виде метилового эфира) в DM-2,6-NDC в ходе этерификации 2,6-NDA и ее очень трудно удалить или снизить ее концентрацию до необходимого низкого уровня. Катализатор окисления на основе кобальта и марганца, используемый для получения 2,6-NDA, также обычно заносится в реакцию этерификации в качестве примеси. Это происходит из-за того, что некоторое количество металлического катализатора окисления образует прочные комплексы с TMLA и другими побочными продуктами окисления и не удаляется вместе с маточным раствором окисления после отделения маточного раствора окисления от твердого 2,6-NDA. Входящие в состав катализатора металлы создают проблемы в последующих операциях по очистке DM-2,6-NDC, например, из-за уплотнения кубовых остатков и закупорки дистилляционной колонны. Эти входящие в состав катализатора металлы необходимо удалять до перегонки DM-2,6-NDC.

Загрязнение DM-2,6-NDC твердыми частицами следует устранять или сводить к минимуму, поскольку оно приводит к засорению PEN, полученного из DM-2,6-NDC. Эти включения твердых частиц делают PEN не пригодным для производства тонкой высокопрочной пленки, применяемой для изготовления, например, магнитной ленты. Эти примеси частиц размером до 1,5 мкм могут образовываться из разных источников. Они могут возникнуть также при проведении операций фильтрования и сушки, когда DM-2,6-NDC растворяют в растворителе, перекристаллизовывают, отделяют от маточного раствора фильтрацией и сушат для удаления избытка растворителя. В этих операциях продукт DM-2,6-NDC неизбежно загрязняется значительным количеством твердых частиц. Загрязнение DM-2,6-NDC твердыми частицами нежелательно независимо от источника загрязнения.

PEN или некоторые материалы, изготовленные из PEN, могут сравнительно быстро осыпаться и становиться некондиционными. Такой материал может стать не пригодным по разным причинам, например, из-за несоответствия техническим условиям по окраске, по молекулярной массе или характеристической вязкости, из-за неподходящей кристалличности, высокого содержания диэтиленгликоля, загрязнения посторонними веществами, остатками от дренажа оборудования и/или из-за других дефектов, которые не совместимы с использованием некондиционного PEN в конечных продуктах. Однако из-за высокой цены нафталатной фракции в составе PEN неэкономично просто выбрасывать некондиционный PEN. Таким образом, проблема заключается в том, что необходимо экономично и простыми средствами снизить цену PEN-нафталата и одновременно удовлетворить требования по высокой чистоте конечного продукта - DM-2,6-NDC.

Сущность изобретения

Одним из аспектов данного изобретения является способ получения диалкилового эфира нафталиндикарбоновой кислоты. Способ включает пропускание через ряд реакционных зон жидкофазной реакционной смеси, содержащей низкомолекулярный спирт, нафталиндикарбоновую кислоту, диалкиловый эфир нафталиндикарбоновой кислоты и материал, содержащий полиэтиленнафталат, в температурном интервале от примерно 500°F (260°C) до примерно 700°F (370°C) и при давлениях от примерно 5 до примерно 250 атм абс. В этом способе нафталиндикарбоновую кислоту, материал, содержащий полиэтиленнафталат, и низкомолекулярный спирт вводят в верхнюю реакционную зону. Диалкиловый сложный эфир, полученный в результате реакции нафталиндикарбоновой кислоты и материала, содержащего полиэтиленнафталат, с низкомолекулярным спиртом удаляют из нижней реакционной зоны.

Кроме того, способ можно осуществить в вертикальном секционированном реакторе. В секционированном реакторе имеется по меньшей мере верхняя и нижняя секции, разделенные перегородками с отверстиями для прохождения восходящего потока реакционной смеси этерификации между секциями реактора. Низкомолекулярный спирт, нафталиндикарбоновую кислоту и материал, содержащий полиэтиленнафталат, добавляют в нижнюю секцию или секции, а смесь продуктов реакции, содержащую диэфир нафталиндикарбоновой кислоты, удаляют из верхней секции реактора.

Другой аспект данного изобретения представляет собой способ получения сложного диалкилового эфира нафталиндикарбоновой кислоты, в котором низкомолекулярный спирт вводят в реакционную зону и одновременно удаляют из реакционной зоны таким образом, что отношение скорости удаления спирта из реакционной зоны в газовой фазе к скорости введения спирта в реакционную зону составляет от примерно 0,5:1 до примерно 0,99:1.

Еще один аспект данного изобретения представляет собой способ получения очищенного диалкилового эфира нафталиндикарбоновой кислоты, включающий ряд стадий кристаллизации и дистилляции и их комбинации.

Авторы с удивлением обнаружили, что PEN-содержащий материал реагирует с низкомолекулярным спиртом, присутствующим в избытке, с образованием сырого DM-2,6-NDC, который можно выделить и очистить. Сырой DM-2,6-NDC, полученный из PEN-содержащего материала, можно перерабатывать вместе с основным потоком сырого DM-2,6-NDC, полученного по реакции низкомолекулярного спирта с 2,6-NDA. Побочный продукт - этиленгликоль - и продукты, полученные по реакции этиленгликоля с ним самим или с низкомолекулярным спиртом, можно извлечь из реактора путем обычной обработки растворителем и удаления примесей по любой подходящей методике. Другие примеси, присутствующие в PEN, экономично удалить таким же способом, каким очищают DM-2,6-NDC, полученный в основном потоке обычного способа, до его конечного состояния. В силу условий в реакторе этерификации и благодаря его конструкции для проведения реакций расщепления и трансэтерификации не требуется новый катализатор или другие компоненты катализатора. Это удобно потому, что если не надо добавлять новые ингредиенты в реакцию, то их и не надо потом удалять.

Описание изобретения

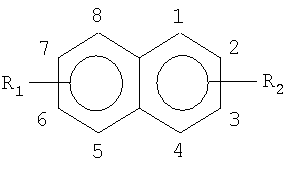

Нафталиндикарбоновые кислоты, используемые в способе по данному изобретению, выбирают из: 1,2-, 1,3-, 1,4-, 1,5-, 1,6-, 1,7-, 1,8-, 2,3-, 2,6- или 2,7-нафталиндикарбоновых кислот, однако предпочтительны 2,6- и 2,7-нафталиндикарбоновые кислоты. Наиболее предпочтительной является 2,6-нафталиндикарбоновая кислота. Для синтеза этих нафталиндикарбоновых кислот можно использовать любой способ. Способ по данному изобретению особенно пригоден для этерификации нафталиндикарбоновой кислоты, полученной жидкофазным окислением диалкил- или алкилацилнафталина в присутствии катализатора на основе тяжелых металлов. Такие диалкил- или алкилацилнафталины, которые можно окислить с помощью жидкофазной реакции, катализируемой тяжелыми металлами, включают компоненты со следующей структурой

и их независимо выбирают из группы гидрокарбонилов с примерно 1-6 атомами углерода, ацильных групп с примерно 2-6 атомами углерода или формильной группы. Конкретные примеры таких соединений нафталина включают 2,6-диметилнафталин, 2-метил-6-ацетилнафталин, 2-метил-6-бутилнафталин, 1,4-диметилнафталин, 2,3-диметилнафталин, 2,6-диэтилнафталин, 2,6-диизопропилнафталин. Патенты США №№5034561; 5030781 и 4950825, Sikkenga и др., раскрывают способы получения диметилнафталина. Патент США №5026917, Hagen и др., раскрывает способ получения 2-метил-6-ацетилнафталина. Патент США №4873386, Hagen и др., раскрывает способ получения 2,6-диэтилнафталина.

Наиболее предпочтительным ароматическим сырьем для получения нафталиндикарбоновой кислоты является 2,6-диметилнафталин. При окислении 2,6-диметилнафталина образуется 2,6-нафталиндикарбоновая кислота, которая, как описано выше, является подходящим мономером для получения PEN. Кроме того, 2,6-диметилнафталин более предпочтителен, чем, например, 2,6-диэтил- или 2,6-диизопропилнафталин благодаря меньшей молекулярной массе, и выход 2,6-нафталиндикарбоновой кислоты на грамм массы 2,6-диалкилнафталина выше в случае 2,6-диметилнафталина, чем в случае 2,6-диэтил- или 2,6-диизопропилнафталина.

Способы осуществления жидкофазного окисления описанных выше алкил- или ацилзамещенных ароматических соединений в соответствующие ароматические карбоновые кислоты в присутствии катализаторов на основе тяжелых металлов хорошо известны специалистам. Например, патенты США №№4950786; 4933491; 3870754 и 2833816 раскрывают такие способы окисления. В целом подходящие катализаторы окисления на основе тяжелых металлов включают металлы с атомными номерами от примерно 21 до примерно 82 включительно. Предпочтительным растворителем для окисления является низкомолекулярная монокарбоновая кислота с 2-8 атомами углерода включительно; предпочтительно это уксусная кислота или смеси уксусной кислоты с водой. Можно использовать также промотор - низкомолекулярный кетон с 2-6 атомами углерода - или низкомолекулярный альдегид с 1-6 атомами углерода. Можно использовать также промоторы на основе брома, известные специалистам, такие как бромистый водород, молекулярный бром, бромид натрия и т.п. Необходим также источник молекулярного кислорода; обычно используют воздух.

Особенно удачный способ окисления соединений диалкил- или алкилацилнафталина и в частности 2,6-диметилнафталина до нафталиндикарбоновых кислот раскрыт в патенте США №4933491, Albertins и др. Подходящие растворители для этой жидкофазной реакции окисления диалкил- или алкилацилнафталинов включают низкомолекулярные карбоновые кислоты, например бензойную кислоту, любые алифатические C2-C6 монокарбоновые кислоты, такие как уксусная кислота, пропионовая кислота, н-масляная кислота, изомасляная кислота, н-валериановая кислота, триметилуксусная кислота, капроновая кислота, и воду. Предпочтительным растворителем является смесь воды и уксусной кислоты с содержанием предпочтительно 1-20 мас.% воды. Источник молекулярного кислорода, используемый в таком жидкофазном окислении диалкил- или алкилацилнафталинов, может содержать разное количество молекулярного кислорода от его содержания в воздухе до чистого газообразного кислорода. Из соображений экономии предпочтительным источником молекулярного кислорода является воздух.

Катализатор, применяемый для окисления соединений диалкил- или алкилацилнафталина, включает бромсодержащее соединение и по меньшей мере одно соединение, содержащее кобальт и марганец. Предпочтительно, чтобы катализатор включал компоненты, содержащие кобальт, марганец и бром. Соотношение кобальта (в расчете на элементный кобальт) в кобальтовом компоненте катализатора жидкофазного окисления и диалкил- или алкилацилнафталина составляет от примерно 0,1 до примерно 100 мг-атом (мг-ат) на грамм-моль диалкил- или алкилацилнафталина. Соотношение марганца (в расчете на элементный марганец) в марганцевом компоненте катализатора и кобальта (в расчете на элементный кобальт) в кобальтовом компоненте катализатора жидкофазного окисления находится в интервале от примерно 0,1 до примерно 10 мг-ат на мг-ат кобальта. Соотношение брома (в расчете на элементный бром) в бромном компоненте катализатора и общего содержания кобальта и марганца (в расчете на элементные кобальт и марганец) в кобальтовом и марганцевом компонентах катализатора жидкофазного окисления находится в интервале от примерно 0,1 до примерно 1,5 мг-ат на мг-ат суммы кобальта и марганца.

Кобальтовый и марганцевый компоненты можно получить в виде любого известного ионного или комбинированного соединения, представляющего собой растворимые формы кобальта, марганца и брома в растворителе, вводимые в реактор. Например, когда растворитель является уксусной кислотой, можно использовать карбонаты кобальта и/или марганца, тетрагидрат-ацетаты и/или бромиды. Соотношение брома и общего содержания кобальта и марганца в мг-ат в интервале от 0,1:1,0 до 1,5:1,0 получают с помощью подходящего источника брома, такого как элементный бром (Вr2) или ионный бромид (например, HBr, NaBr, KBr, NH4Br и т.д.) или органические бромиды, которые выделяют ионы брома при рабочих температурах окисления (например, бромпроизводные бензола, бензилбромид, тетрабромэтан, этилендибромид и т.д.). Весь бром в виде молекулярного брома и ионного бромида берут в таких количествах, чтобы соотношение элементного брома и общего содержания кобальта и марганца в мг-ат составило от 0,1:1,0 до 1,5:1,0. Ионы брома, выделяющиеся из органических бромидов в условиях окисления, можно легко определить известными аналитическими методами. Было найдено, например, что тетрабромэтан при рабочих температурах от 335°F (168°C) до 440°F (227°C) выделяет примерно 3 эффективных г-ат брома на г-моль.

В рабочих условиях минимальное давление в реакторе окисления поддерживают таким, чтобы значительная часть диалкил- или алкилацилнафталина и по меньшей мере 70 мас.% растворителя находились в жидкой фазе. Испарившиеся из жидкой фазы диалкил- и алкилацилнафталин и растворитель удаляют из реактора окисления в виде парогазовой смеси, конденсируют и затем возвращают в реактор окисления. Если растворителем является смесь уксусной кислоты и воды, соответствующее давление в реакторе окисления находится в интервале от примерно 0 атм до примерно 35 атм и обычно в интервале от примерно 10 атм до примерно 30 атм. Интервал температур в реакторе окисления обычно составляет от примерно 250°F (120°C), предпочтительно от примерно 350°F (177°C), до примерно 450°F (230°С), более предпочтительно до примерно 420°F (215°C). Время контакта с растворителем в реакторе окисления обычно составляет от примерно 20 до примерно 150 мин и предпочтительно от примерно 30 до примерно 120 мин.

Окисление можно проводить как в периодическом, непрерывном, так и полунепрерывном режиме. В периодическом режиме диалкил- или алкилацилнафталин, растворитель и компоненты катализатора сначала порциями вводят в реактор и затем поднимают температуру и давление в реакторе до нужного уровня для того, чтобы началась реакция окисления. В реактор непрерывно подают воздух. По завершении реакции окисления, например, после того, как все количество диалкил- или алкилацилнафталина полностью введено в реактор, температуру содержимого реактора повышают. В непрерывном режиме диалкил- или алкилацилнафталин, воздух, растворитель и катализатор непрерывно подают в реактор, а поток продуктов, содержащий нафталиндикарбоновую кислоту и компоненты катализатора, растворенные в растворителе, отбирают из реактора. В полунепрерывном режиме сначала в реактор вводят растворитель и катализатор, а затем в реактор непрерывно подают диалкил- или алкилацилнафталин и воздух. Для крупномасштабного производства предпочтительно использовать непрерывный способ окисления. В таком способе с использованием 2,6-диметилнафталина в качестве сырья массовое соотношение растворителя - монокарбоновой кислоты и 2,6-диметилнафталина составляет предпочтительно от примерно 2:1 до примерно 12:1, соотношение в мг-ат марганца и кобальта составляет примерно от 5:1 до примерно 0,3:1, соотношение в мг-ат брома и общего содержания кобальта и марганца в расчете на элементный кобальт и элементный марганец равно примерно от 0,3:1 до примерно 0,8:1, и общее содержание кобальта и марганца в расчете на элементный кобальт и элементный марганец равно по меньшей мере 0,40 мас.% в расчете на массу растворителя, а температура реакции окисления равна примерно от 370°F (180°С) до примерно 420°F (215°С). Наиболее подходящим растворителем для такого предпочтительного непрерывного окисления 2,6-диметилнафталина является уксусная кислота.

После реакции окисления реакционную смесь обычно охлаждают, чтобы вызвать кристаллизацию нафталиндикарбоновой кислоты из реакционной смеси, и выделяют нафталиндикарбоновую кислоту из реакционной смеси любыми подходящими способами выделения твердого вещества из жидкой фазы, например, центрифугированием, фильтрацией и т.п. Отделенную нафталиндикарбоновую кислоту можно промыть одним или более растворителями при обычной или предпочтительно при повышенной температуре. Наиболее предпочтительным растворителем для промывки является вода, уксусная кислота или другая низкомолекулярная алифатическая карбоновая кислота или смеси воды и низкомолекулярной карбоновой кислоты. Сырую нафталиндикарбоновую кислоту перед этерификацией можно высушить.

Следующей стадией после получения 2,6-нафталиндикарбоновой кислоты является ее этерификация низкомолекулярным спиртом с образованием эфира 2,6-нафталиндикарбоновой кислоты. Кроме того, к сырью в реактор этерификации добавляют PEN-содержащий материал. Использованный здесь термин «PEN-содержащий материал» описывает гомополимер PEN или пленки на основе PEN или другого PEN-содержащего материала, которые добавляют к сырью в реактор этерификации. PEN-содержащий материал содержит при подаче примерно до 20 мас.% 2,6-NDA. Хотя некоторые примеси, такие как бромированная 2,6-нафталиндикарбоновая кислота и другие бромированные соединения, 6-формил-2-нафтойная кислота (FNA), 6-метил-2-нафтойная кислота, тримеллитовая кислота (TMLA) и катализаторы на основе кобальта и марганца частично удаляются в ходе выделения 2,6-NDA из реакционной смеси окисления, в 2,6-NDA остается неприемлемая концентрация примесей, которые затем переносятся в реакцию этерификации, и их следует удалить при очистке DM-2,6-нафталиндикарбоксилата.

Спирты, которые используют в способе этерификации настоящего изобретения, - это низкомолекулярные спирты с 1-6 атомами углерода, например метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, н-пентанол, н-гексанол и т.п. Наиболее предпочтительным по соображениям цены и низкой молекулярной массы образующегося сложного эфира для использования в этерификации нафталиндикарбоновой кислоты является метанол. Количество метанола или другого низкомолекулярного спирта, который взаимодействует с нафталиндикарбоновой кислотой, должно быть достаточным для превращения большей части нафталиндикарбоновой кислоты в сложный диэфир. Например, массовое соотношение добавляемых в реактор спирта и нафталиндикарбоновой кислоты должно быть примерно от 1:1 до примерно 10:1; более предпочтительно от 2:1 до примерно 6:1. При большом мольном избытке спирта относительно свободных карбоксильных групп достигается более полная конверсия нафталиндикарбоновой кислоты в сложный диэфир; однако увеличение количества спирта приводит к большому объему реакционной смеси, что в свою очередь требует большего размера реактора и приводит к меньшей его производительности. Кроме того, избыточный метанол надо отделять и возвращать в реакцию. Поэтому выгоднее использовать более низкие массовые соотношения спирта и нафталиндикарбоновой кислоты, например, примерно от 1:1 до примерно 10:1, более предпочтительно от 2:1 до примерно 6:1.

Спирт, нафталиндикарбоновую кислоту и PEN-содержащий материал добавляют в реактор этерификации в реакционную зону или реакционные зоны выше той реакционной зоны, из которой удаляют смесь продуктов, содержащую диэфир нафталиндикарбоновой кислоты. Спирт, нафталиндикарбоновую кислоту и PEN-содержащий материал предпочтительно добавляют в виде смеси. Однако нафталиндикарбоновую кислоту, низкомолекулярные спирт и PEN-содержащий материал можно добавлять и по отдельности. Или одну часть спирта можно добавить вместе с нафталиндикарбоновой кислотой и оставшийся спирт добавить отдельно. Таким образом, в способе настоящего изобретения допустим любой удобный способ введения компонентов сырья - спирта, нафталиндикарбоновой кислоты и PEN-содержащего материала - в смесь для этерификации. Однако наиболее предпочтительно добавить нафталиндикарбоновую кислоту и PEN-содержащий материал в реакционную смесь в виде суспензии в спирте, которую можно закачать в реакционную смесь или ввести другим подходящим способом. При использовании спирта для суспендирования твердой нафталиндикарбоновой кислоты и PEN-содержащего материала можно добавлять нафталиндикарбоновую кислоту и PEN-содержащий материал в реакционную смесь без возвращения диэфира в суспензию нафталиндикарбоновой кислоты. Это является одним из преимуществ настоящего изобретения. В способах предшествующего уровня техники, когда спирт и нафталиндикарбоновую кислоту добавляли противотоком, а не в одном потоке, нафталиндикарбоновую кислоту следовало суспендировать в относительно большом количестве сложного диэфира. Следовательно, значительную часть сырого сложного диэфира приходилось возвращать на вход для суспендирования свежей порции нафталиндикарбоновой кислоты. Такой рецикл является неэффективной операцией. Напротив, в настоящем изобретении с добавлением спирта, нафталиндикарбоновой кислоты и PEN-содержащий материал в одном потоке достигается достаточная конверсия нафталиндикарбоновой кислоты в диэфир в первой верхней реакционной зоне и получается жидкая среда для реакции этерификации. Хорошее массовое соотношение спирта и нафталиндикарбоновой кислоты в суспензии составляет примерно от 1:1 до примерно 10:1, предпочтительно от примерно 1,5:1 до примерно 6:1.

Смесь спирта, нафталиндикарбоновой кислоты и PEN-содержащего материала перед подачей в ряд реакционных зон этерификации сначала предварительно нагревают. В качестве предварительного нагревателя может служить отдельный реактор с мешалкой, трубчатый теплообменник или их комбинация. В предварительном нагревателе смесь спирта, нафталиндикарбоновой кислоты и PEN-содержащего материала обычно нагревают до температуры ниже температуры этерификации. Например, это могут быть температуры в интервале от примерно 300°F до примерно 700°F (370°C). При использовании метанола температура в предварительном нагревателе должна быть ниже критической температуры метанола. Весь спирт можно добавлять в реакционную смесь этерификации после предварительного нагревателя. Или только часть всего спирта, подаваемого в смесь, добавляют после предварительного нагревателя, а остальной спирт вводят в реакционную смесь этерификации либо напрямую, либо через отдельный предварительный нагреватель.

Нафталиндикарбоновую кислоту и PEN-содержащий материал можно также добавлять в реакционную смесь этерификации или в предварительный нагреватель, если он используется, вместе с моноалкиловым эфиром нафталиндикарбоновой кислоты, диалкиловым эфиром нафталиндикарбоновой кислоты или комбинацией моно- и диалкилового эфиров нафталиндикарбоновой кислоты. В этом случае массовое соотношение моно- или диалкилового эфира нафталиндикарбоновой кислоты (или их смеси) и нафталиндикарбоновой кислоты должно составлять примерно от 0,01:1 до примерно 1:1 и более предпочтительно от примерно 0,1:1 до примерно 0,5:1. Нафталиндикарбоновую кислоту и PEN-содержащий материал можно предварительно смешать с моно- и/или диалкиловым эфиром нафталиндикарбоновой кислоты до того, как подавать их в реактор или в предварительный нагреватель. Или Нафталиндикарбоновую кислоту и PEN-содержащий материал можно вводить в реактор или предварительный нагреватель отдельно от моно- и/или диалкилового эфира нафталиндикарбоновой кислоты.

При температурах реакции этерификации в интервале от примерно 500°F (260°C) до примерно 700°F (370°C), предпочтительно от примерно 540°F (280°C) до примерно 660°F (350°С), достигаются более высокие скорости реакции без заметного разложения исходной нафталиндикарбоновой кислоты или диалкилового эфира. При таких высоких температурах реакция этерификация протекает быстро и длительное время контакта не нужно. Реакционные зоны могут работать при одной и той же или при разных температурах.

Реакцию этерификации проводят при давлениях в интервале от примерно 5 до примерно 250 атм и предпочтительно от примерно 20 до примерно 150 атм абс. В способе настоящего изобретения предпочтительно выбирать такие температуру и давление, чтобы реактор не был полностью заполнен жидкостью, т.е. по меньшей мере часть спирта находилась в реакторе в газовой фазе вместо того, чтобы весь спирт был в жидкой фазе. При реализации такого предпочтительного варианта можно использовать не одну реакционную зону, а ряд зон. Однако предпочтительно использовать по меньшей мере две последовательные реакционные зоны. Таким образом, при предпочтительном расположении зон в ряд одна или более реакционных зон предпочтительно содержит газообразный спирт, движущийся потоком через реакционную зону, предпочтительно через жидкий компонент реакционной смеси, который в основном состоит из диалкилового эфира нафталиндикарбоновой кислоты с различными количествами моноэфира нафталиндикарбоновой кислоты и PEN-содержащего материала. При работе в таких условиях, при которых часть спирта находится в газовой фазе, авторы нашли, что для завершения реакции этерификации можно использовать реактор значительно меньшего объема. В условиях, когда часть спирта находится в газовой фазе, газообразный спирт может двигаться через ряд реакционных зон очень быстро и объем реактора будет использоваться более эффективно. В результате можно работать с реактором значительно меньшего объема. Кроме того, газообразный спирт, предпочтительно метанол, продвигаясь по одной реакционной зоне или предпочтительно через ряд реакционных зон, удаляет часть воды, образовавшейся во время реакции этерификации, и тогда достигается более высокая конверсия двухосновной кислоты в целевой диалкиловый эфир.

Кроме того, авторы установили, что при проведении реакции этерификации в таком режиме, когда основная часть вводимого в реакционную смесь спирта находится в газовой фазе, образуется очень мало простого диалкилового эфира. По-видимому, значительная часть простого диалкилового эфира образуется в жидкой фазе за счет кислотного катализа реакционной смеси. Подбором условий реакции, таких как температура реакции и давление, можно добить то, что от примерно 50 до примерно 99%, предпочтительно от примерно 80 до примерно 98% спирта, вводимого в реакционную смесь, находилось в реакторе этерификации в виде пара или газа, а не в виде жидкости. Таким образом, подбором соответствующих условий реакции и коррекции количества спирта, поглощаемого в реакции этерификации, можно установить соотношение скорости пропускания газообразного спирта, предпочтительно метанола, через реакционные зоны этерификации от верхней до нижней и предпочтительно через реакционную смесь реакции этерификации в жидкой фазе, выраженную в фунтах в час, и скорости подачи спирта в реакционную смесь в фунтах в час; это соотношение равно примерно от 0,5:1 до примерно 0,99:1, предпочтительно примерно от 0,8:1 до примерно 0,98:1. Иначе говоря, предпочтительно, чтобы примерно от 50 до примерно 99%, более предпочтительно примерно от 80 до примерно 98% от всего спирта, присутствующего в реакционной зоне реактора этерификации, находилось в газообразном состоянии. Подходящие для таких условий давления находятся в интервале от примерно 5 атм абс. до примерно 250 атм абс. и температуры в интервале от примерно 500°F (260°C) до примерно 700°F (370°C).

Согласно настоящему изобретению реакцию этерификации можно проводить в присутствии одного или более стандартных катализаторов этерификации или без них. Однако предпочтительно не использовать катализатор этерификации. Одним из преимуществ способа настоящего изобретения является возможность проведения реакции этерификации без введения катализатора этерификации. Таким образом, предпочтительно проводить реакцию этерификации при существенном и, более предпочтительно, полном отсутствии катализатора этерификации. Если необходимо применить стандартные катализаторы этерификации, предпочтительно использовать триоксид молибдена, цинк, оксид цинка, сложный эфир титаната или оловоорганическое соединение.

Время контакта для жидкой части реакционной смеси этерификации в способе настоящего изобретения составляет от примерно 0,1 час до примерно 10 час и предпочтительно от примерно 0,1 час до примерно 2 час.

В способе настоящего изобретения для проведения реакции этерификации можно использовать две последовательные реакционные зоны. Предпочтительно использовать примерно от 2 до примерно 20, наиболее предпочтительно от примерно 3 до примерно 15 последовательных реакционных зон. Реакционные зоны подбирают таким образом, чтобы реакционная смесь этерификации могла перемещаться между зонами от начальной реакционной зоны до конечной реакционной зоны. По меньшей мере одна реакционная зона находится в условиях перемешивания для того, чтобы поддерживать твердые вещества в суспендированном состоянии. Предпочтительно перемешивать все реакционные зоны с помощью подходящей мешалки или другими способами, пригодными для жидкой фазы. Для перемешивания содержимого реакционной зоны можно также использовать прокачивание насосом жидкой фазы внутри реакционной зоны. Реакционные зоны представляют собой реакционные сосуды, предпочтительно реакторы с мешалкой, проточные реакторы или комбинацию тех и других реакторов. Как показано более подробно ниже, особенно предпочтительной конфигурацией для последовательных реакционных зон является вертикальный реактор с двумя или более секциями, разделенными перегородками или другими разделителями, которые позволяют реакционной смеси этерификации проходить из нижней секции в верхнюю. Как описано ниже, можно использовать один такой секционированный реактор, состоящий из многих секций. Или же можно использовать два или более последовательных секционированных реакторов с тем, чтобы получить ряд реакционных зон согласно способу настоящего изобретения. Независимо от особенностей аппарата, который служит реакционной зоной, реакторы должны быть устойчивы при температурах и давлениях, используемых в способе настоящего изобретения. Кроме того, конструкция реакторов должна быть такой, чтобы они были устойчивы при контакте с коррелирующей реакционной смесью этерификации. Следовательно, части реакционных сосудов, контактирующих с реакционной смесью этерификации, должны быть изготовлены из таких материалов, как нержавеющая сталь 316 или сплав на основе никеля, например, Hastelloy С. Реакционные зоны могут быть одинакового или разного объема. Предпочтительно, чтобы первая реакционная зона была больше последующих зон и чтобы в ней было большее время контакта и более высокая конверсия нафталиндикарбоновой кислоты и PEN-содержащего материала в диэфир.

Предпочтительной конфигурацией реактора является вертикальный цилиндрический сосуд, разделенный по меньшей мере на верхнюю и нижнюю секции, и каждая секция функционирует как реакционная зона. Предпочтительно, чтобы сосуд был разделен на примерно от 2 до примерно 20, наиболее предпочтительно от примерно 3 до примерно 15 секций. Каждая секция отделена от соседней перегородкой или другим подходящим устройством, что обеспечивает разделение реакционного сосуда на секции. Каждая перегородка или другой разделитель имеет по меньшей мере одно отверстие для прохождения жидких, твердых и газообразных, если они присутствуют, компонентов реакционной смеси этерификации в реакционном сосуде в направлении снизу вверх. Низкомолекулярный спирт, нафталиндикарбоновую кислоту и PEN-содержащий материал подают в нижнюю секцию, а смесь продуктов реакции, содержащую диэфир нафталиндикарбоновой кислоты, удаляют из верхней секции реактора. Площадь отверстия относительно площади разделительной перегородки выбирают такой, чтобы реакционная смесь этерификации могла проходить через отверстие, не создавая избыточного давления и препятствуя заметному противотоку реакционной смеси этерификации в предыдущую секцию. Площадь отверстия в разделителе составляет от примерно 0,1 до примерно 10% площади перегородки или другого разделителя. Предпочтительно, чтобы вал мешалки располагался в реакционном сосуде вертикально, предпочтительно по центральной линии реакционного сосуда (если это цилиндр) и по меньшей мере одна мешалка была соединена с валом по меньшей мере в одной и предпочтительно во всех секциях. Мешалка обеспечивает в каждой секции перемешивание и суспендирование нерастворимого содержимого реакционной смеси этерификации, которое в противном случае образовывало бы отложения, а это уменьшало бы объем реактора, резко ограничивало поток реакционной смеси этерификации и даже забивало реактор. Реакционный сосуд может быть снабжен отбойными перегородками, расположенными в одной или более секций. В одной конфигурации реактора перегородки расположены перпердикулярно к внутренней поверхности реактора по всей его длине. В другой конфигурации перегородки могут находиться, например, только в нижней части каждой секции.

PEN-содержащие материалы взаимодействуют с низкомолекулярным спиртом, предпочтительно метанолом, который присутствует в избытке, с образованием сырого DM-2,6-NDC, который можно выделить и очистить. Сырой DM-2,6-NDC, полученный из PEN-содержащих материалов, можно перерабывать вместе с основным потоком сырого DM-2,6-NDC, полученного по реакции метанола с NDA. Побочный продукт - этиленгликоль - и продукты реакции этиленгликоля с самим собой или с низкомолекулярным спиртом можно переработать вне установки с помощью обычной обработки растворителями и удаления примесей по любой подходящей методике. Стадия очистки DM-2,6-NDC обычно включает одну или более стадий, таких как перекристаллизация, дистилляция и их комбинации. Другие примеси, присутствующие в PEN, например, продукты коррозии металлов или остатки катализаторов полимеризации, например сурьму, экономично удалять с помощью тех же операций, которые используют для очистки DM-2,6-NDC, получаемого в его конечном виде в основном технологическом потоке.

Ценный нафталатный компонент в PEN, который может содержать различные примеси, можно выделить путем введения PEN-содержащего материала в сырье, подаваемое в реактор этерификации. PEN реагирует с избытком метанола в реакторе и в результате реакций расщепления и трансэтерификации образуются сырой DM-2,6-NDC и этиленгликоль. Благодаря условиям в реакторе этерификации и его конструкции для осуществления реакций расщепления и трансэтерификации не нужны новые катализаторы или их компоненты. Это является преимуществом, поскольку если не нужно вводить в реакцию новые ингредиенты, то следовательно их и не придется удалять.

Степень конверсии PEN в реакторе будет, по-видимому, исключительно высокой. Однако может оказаться, что конверсия PEN-содержащих материалов в DM-2,6-NDC будет меньше 100%. Таким образом, необходимо иметь возможность удалить продукты неполной реакции из конечного очищенного DM-2,6-NDC, например различные эфиры гликоля или примеси, которые окрашивают продукты или образуют золу, а также загрязняют порошкообразными частицами. Кроме того, нельзя допустить загрязнения DM-2,6-NDC побочным продуктом - этиленгликолем и другими примесями, такими как сурьма или другие неорганические остатки в PEN-содержащем материале. Экономичное решение дают многочисленные стадии очистки после стадии реактора и стадии, включающие выделение с помощью растворителей и рецикл. Поскольку секция этерификации обладает постоянной возможностью очистки, введения нового оборудования для очистки не потребуется.

Смесь продуктов реакции этерификации обычно представляет собой смесь DM-2,6-NDC и монометиловый эфир 2,6-нафталиндикарбоновой кислоты (MM-2,6-NDC) в различных концентрациях в зависимости от массового соотношения метанола и 2,6-NDA. Смесь продуктов реакции этерификации также содержит остаточный PEN или связанные с ним побочные продукты, этиленгликоль, метанол, воду, органические примеси и перешедшие в раствор металлы из состава катализатора окисления. Поскольку DM-2,6-NDC лучше растворим в метаноле, чем 2,6-NDA, DM-2,6-NDC находится в растворе горячей реакционной смеси этерификации. MM-2,6-NDC обычно также находится в растворе.

После завершения реакции этерификации реакционнную смесь этерификации охлаждают для кристаллизации содержащегося в ней DM-2,6-NDC. Охлаждение можно проводить любыми подходящими способами. Однако наиболее эффективным является охлаждение при пониженном давлении с последующим испарением метанола из реакционной смеси этерификации. Этот процесс можно провести в одной зоне или в нескольких последовательных зонах охлаждения. При работе в периодическом режиме сосуд для реакции этерификации можно использовать и для кристаллизации DM-2,6-NDC. Температура, до которой охлаждают реакционную смесь этерификации, может быть разной, и она зависит в том числе и от использованного в реакции этерификации соотношения метанола и 2,6-NDA и нужной степени кристаллизации DM-2,6-NDC из метанола. Поэтому обычно реакционную смесь этерификации охлаждают до температуры не выше примерно 50°С, предпочтительно до температуры в интервале от примерно 10°С до примерно 40°С и наиболее предпочтительно до температуры от примерно 20°С до примерно 30°С. Реакционную смесь можно охладить до этих температур путем вакуумирования, что ускоряет охлаждение за счет испарения и дает возможность достичь температур ниже обычной температуры кипения метанола. Весь испарившийся метанол или его часть можно сконденсировать при охлаждении и затем возвратить в сосуд для кристаллизации. Однако можно использовать и другие способы охлаждения смеси, например, с помощью змеевика, охлаждаемого ледяной водой. Охлаждение реакционной смеси до таких температур дает уверенность в том, что основная часть DM-2,6-NDC закристаллизуется из раствора. Предпочтительно, чтобы по меньшей мере примерно 75% и более предпочтительно по меньшей мере примерно 90% DM-2,6-NDC реакционной смеси этерификации кристаллизовались из раствора.

После кристаллизации DM-2,6-NDC его извлекают из маточного раствора реакции этерификации. Это можно осуществить любым подходящим способом отделения твердого вещества от жидкости, например фильтрацией, центрифугированием или отстаиванием. Непрореагировавшая 2,6-нафталиндикарбоновая кислота и ММ-2,6-NDC обычно также осаждаются при охлаждении вместе с DM-2,6-NDC.

Вместе с маточным раствором реакции этерификации удаляется основная часть примесей, таких как бромированные соединения, этерифицированная FNA, солюбилизированные металлы катализатора, вода, образовавшаяся в реакции этерификации, этиленгликоль и неидентифицированные промежуточные продукты реакций окисления и этерификации/трансэтерификации, а также побочные продукты реакции. Однако в основном маточный раствор реакции этерификации содержит непрореагировавший метанол, введенный в реакцию этерификации. Этот метанол можно выделить из маточного раствора и использовать для рецикла в одной или более других стадий способа.

Если металлы, входящие в состав катализатора окисления, оставлять в технологическом потоке очистки DM-2,6-NDC, они будут накапливаться в кубовых остатках дистилляции. Если DМ-2,6-NDC вводить в дистилляционную колонну в точке внутри набивки дистилляционной колонны, то металлы катализатора окисления быстро и возможно необратимо забьют дистилляционную колонну. Кроме того, при накапливании металлов катализатора окисления в кубовой жидкости образуется очень вязкое вещество, которое с трудом удаляется, например, продувкой. Периодические чистки приведут к нарушению непрерывности дистилляции. Поэтому для эффективной дистилляции DM-2,6-NDC эти металлы катализатора следует удалять. Более того желательно возвращать в реактор этерификации по меньшей мере часть и предпочтительно весь кубовый остаток для выделения содержащихся в нем DM-2,6-NDC и/или MM-2,6-NDC. Если металлы катализатора не удалять, при рецикле их концентрация в кубовой жидкости будет возрастать и умножать указанные выше проблемы.

Кристаллический DM-2,6-NDC, выделенный фильтрацией, центрифугированием или полученный другими практическими способами отделения кристаллического продукта от маточного раствора реакции этерификации, предпочтительно промывают метанолом, смесями метанола с водой или другими подходящими растворителями, например углеводородами С5-С10, т.е. пентанами, гексанами, толуолом, ксилолами, циклогексаном и т.д. Также подходящими растворителями для промывки кристаллических сложных эфиров являются галогенированные ароматические соединения С6-С10, такие как хлорбензол, или карбоновые кислоты C1-C4, такие как уксусная и пропионовая кислоты или смеси этих кислот с водой. На стадии промывки удаляются примеси и получают более чистый DM-2,6-NDC, особенно если промывку проводят при повышенной температуре. Наиболее предпочтительно, чтобы растворителем для промывки кристаллического DM-2,6-NDC был метанол или смесь метанола с водой. Массовое соотношение растворителя, предпочтительно метанола или смеси метанол/вода, и DM-2,6-NDC при промывке находится в интервале от примерно 0,2:1 до примерно 2:1 соответственно.

Для дальнейшей очистки кристаллический DM-2,6-NDC предпочтительно перекристаллизовать. DM-2,6-NDC перекристаллизовывают из метанола или другого подходящего растворителя, выдерживая полученную смесь перекристаллизации при повышенной температуре для растворения по меньшей мере части DM-2,6-NDC, предпочтительно по меньшей мере примерно 75% и более предпочтительно по меньшей мере примерно 90% DM-2,6-NDC. Для нагревания смеси до температуры выше обычной температуры кипения растворителя можно использовать сосуд, работающий под давлением. Массовое соотношение растворителя для перекристаллизации и DM-2,6-NDC предпочтительно иметь в интервале от примерно 1:1 до примерно 10:1 и особенно от примерно 2:1 до примерно 6:1 соответственно.

Метанол является предпочтительным растворителем для перекристаллизации, т.к. его используют в реакции этерификации и его можно обработать и вернуть в метанолсодержащий технологический поток. Обычно такие количества метанола достаточны для растворения DM-2,6-NDC при разумных температурах и получения продукта перекристаллизации, пригодного для следующей стадии очистки. Однако, как показано выше, для перекристаллизации можно использовать и другие растворители. Например, ароматические растворители С6-С10, включая ароматические растворители типа бензола, толуола, о-, м- или п-ксилола, смеси ксилолов, этилбензола, кумола, псевдокумола и т.п. также пригодны для перекристаллизации. Можно также использовать галогенированные ароматические соединения С6-С10, например хлорбензол. Особенно предпочтительными ароматическими растворителями для перекристаллизации являются ксилолы. Предпочтительная температура для растворения DM-2,6-NDC в растворителе для перекристаллизации находится в интервале от примерно 80°С до примерно 190°С.

После того, как DM-2,6-NDC и растворитель перекристаллизации выдержаны при повышенной температуре и по меньшей мере часть DM-2,6-NDC растворилась, полученную смесь охлаждают до температуры перекристаллизации для кристаллизации растворенного DM-2,6-NDC. Охлаждать можно любыми способами, например, с использованием охлаждающего змеевика, в сосуде, в котором проводится перекристаллизация. Однако с точки зрения стоимости заводского варианта предпочтительно понизить давление и охлаждать смесь путем испарения. Если DM-2,6-NDC растворяют в растворителе для перекристаллизации при температурах выше обычной температуры кипения растворителя для перекристаллизации, необходимо только понизить давление, чтобы снизить температуру смеси до нужной температуры перекристаллизации. Однако установление температуры ниже обычной температуры кипения растворителя путем испарения с охлаждением требует вакуумирования сосуда или аппарата с раствором перекристаллизации. Температура перекристаллизации может быть любой температурой, при которой перекристаллизовывается по меньшей мере часть DM-2,6-NDC. Предпочтительно, чтобы температура перекристаллизации была не выше примерно 50°С, более предпочтительно в интервале от примерно 10°С до примерно 40°С и наиболее предпочтительно от примерно 20°С до примерно 30°С.

После перекристаллизации твердый DM-2,6-NDC отделяют от растворителя перекристаллизации (маточного раствора) любыми способами отделения твердых веществ от жидкостей, например, отстаиванием, центрифугированием, вакуумной фильтрацией или фильтрацией под давлением и т.д. Если растворителем служит метанол, фильтрат можно вернуть в реактор этерификации. Или фильтрат можно обработать для удаления метанола, а оставшиеся тяжелые высококипящие компоненты можно вернуть в реактор этерификации или удалить. Если в качестве растворителя перекристаллизации используют другой растворитель, а не метанол, его тоже можно обработать для удаления тяжелых компонентов и очистить для повторного использования. Твердый перекристаллизованный DM-2,6-NDC, собранный на фильтре, в центрифуге и т.д., предпочтительно промывают предпочтительно растворителем, использованным на стадии перекристаллизации, или другим подходящим растворителем, например, из рассмотренных выше, применявшихся для промывки кристаллического DM-2,6-NDC. При промывании удаляются примеси, особенно если растворитель для промывки имеет превышенную температуру. Массовое соотношение растворителя для промывки перекристаллизованного DM-2,6-NDC и DM-2,6-NDC предпочтительно выбирать от примерно 0,2:1 до примерно 2:1 соответственно. В зависимости от переменных, например, времени, в течение которого DM-2,6-NDC остается в центрифуге, на вакуумном фильтре, друк-фильтре или в других устройствах для разделения, приложенного давления (или вакуума) и растворителя, использованного для перекристаллизации и/или промывки и т.д., DM-2,6-NDC, собранный на фильтре, будет содержать разные количества растворителя. При желании этот растворитель можно удалить одним или более из способов сушки, например, нагреванием при обдуве воздухом или инертным газом, вакуумированием с дополнительным нагреванием или без него или другими подходящими способами сушки DM-2,6-NDC. Однако предпочтительно нагревать DM-2,6-NDC, необязательно при пониженном давлении, до состояния расплава и одновременно отгонять избыток растворителя из DM-2,6-NDC. Расплав DM-2,6-NDC, предпочтительно совсем не содержащий растворителя, использованного для перекристаллизации и/или промывки, на следующей стадии способа перегоняют.

Хотя была описана только одна стадия перекристаллизации, специалисту должно быть очевидно, что в зависимости от нужной степени очистки можно использовать одну или более дополнительных операций перекристаллизации. Эти дополнительные операции можно проводить после стадии промывки или без нее и с теми же или другими растворителями перекристаллизации и промывки. Кроме того, раствор DM-2,6-NDC в растворителе перекристаллизации можно обработать одним или более физических или химических способов для стабилизации DM-2,6-NDC или удаления примесей. Например, его можно обработать окислителем, таким как воздух, пероксид, гидропероксид или надкислота. Можно его обработать восстановителем. Его также можно обработать основанием, например алкоксидом, в том числе метоксидом натрия, гидроксидом кальция, натрия или калия, карбонатом или бикарбонатом. Метоксид натрия при добавлении в количестве от примерно 0,1 до примерно 2 мас.% в расчете на массу DM-2,6-NDC в растворителе перекристаллизации придает DM-2,6-NDC прекрасную окраску.

Закристаллизованный из расплава или перекристаллизованный сложный эфир перегоняют по меньшей мере в одну стадию. Из-за высокой температуры плавления DM-2,6-NDC (примерно 190°С) перегонку надо проводить при температуре выше примерно 190°С. Кроме того, поскольку при повышенных температурах DM-2,6-NDC теряет чистоту и особенно окраску, перегонку предпочтительно проводить при пониженном давлении. Кубовые остатки колонны дистилляции лучше держать при температуре в интервале от примерно 190°С до примерно 310°С и предпочтительно от примерно 210°С до примерно 290°С. Давление дистилляции может быть в интервале от примерно 2,5 Торр до примерно 200 Торр. Предпочтительно, чтобы давление дистилляции было в интервале от примерно 6 до примерно 100 Торр.

Дистилляция может быть простой. Однако для получения высокочистого DM-2,6-NDC предпочтительно использовать колонну фракционирования. Колонна фракционирования для увеличения контакта жидкость-пар в колонне может быть заполнена набивкой беспорядочно или в определенном порядке. Можно также использовать тарельчатые колонны фракционирования, например, с тарелками в виде сит или копачков для барботирования, которые хорошо известны в практике дистилляции.

При дистилляции DM-2,6-NDC удаляются нежелательные высококипящие примеси, например остаточный MM-2,6-NDC, различные окрашенные побочные продукты и другие возможные остатки PEN-содержащего вещества. Важно отметить, что при дистилляции из DM-2,6-NDC удаляются порошкообразные примеси в виде твердых частиц. Примеси в виде частиц трудно удалить из DМ-2,6-NDC без дистилляции. Например, даже если DM-2,6-NDC растворяют в соответствующем растворителе, фильтруют и перекристаллизовывают, твердый DM-2,6-NDC следует отделить фильтрацией или центрифугированием и также обычно высушить, чтобы удалить из DM-2,6-NDC избыток растворителя для перекристаллизации. В результате этих операций DM-2,6-NDC загрязняется твердыми частицами. Следовательно, операция дистилляции настоящего изобретения как конечная операция очистки дает уверенность, что DM-2,6-NDC содержит твердые частицы в низкой концентрации, что важно для производства PEN, пригодного для изготовления высококачественных тонких пленок. Предпочтительно, чтобы в результате дистилляции получался DM-2,6-NDC, содержащий менее примерно 5000 и более предпочтительно менее примерно 2000 твердых частиц размером более примерно 1,5 мкм на грамм DM-2,6-NDC по данным прибора HIAC/ROYCO для измерения числа частиц. Перегнанный из расплава DM-2,6-NDC необязательно охлаждают и дают затвердеть в соответствующем аппарате, позволяющем получить продукт в виде чешуек (шуппен-аппарат).

Следует понять, что описанный выше способ получения очищенного DM-2,6-NDC на каждой стадии можно проводить либо периодически, либо непрерывно. В крупномасштабном промышленном производстве предпочтительно проводить весь описанный здесь способ непрерывно в ряде последовательных реакционных зон.

Пример #1

Опыты в периодическом режиме проводили путем введения PEN-содержащих веществ для повторного использования в специально выбранных условиях в реактор периодического действия, в котором одновременно осуществляется высокотемпературная некаталитическая реакция этерификации сырой 2,6-нафталиндикарбоновой кислоты (NDA) до сырого диметилового эфира 2,6-нафталиндикарбоновой кислоты (DM-2,6-NDC). Эти результаты приведены ниже.

а) Влияние времени контакта при фиксированной концентрации измельченной PEN-пленки в виде стружки, содержащей 5 мас.% PEN в расчете на исходный поток сырой NDA. Эти опыты показывают высокую конверсию PEN при всех временах контакта, как это следует из низкой концентрации сложных гликолевых эфиров, определенной в выделенном сыром продукте реакции. Конверсия сырой NDA в сырой DM-2,6-NDC также высока, о чем свидетельствует отсутствие определяемых карбоновых кислот в выделенном сыром продукте реакции.

b) Влияние концентрации PEN при постоянных значения других переменных. Эти опыты показывают высокую конверсию измельченной PEN-пленки при всех концентрациях и временах контакта, о чем свидетельствуют низкие концентрации гликолевых эфиров в выделенном сыром продукте реакции. Конверсия сырой NDA в сырой DM-2,6-NDC также высока, что следует из отсутствия определяемых карбоновых кислот в выделенном сыром продукте реакции.

с) Влияние физической формы измельченного гомополимера PEN при постоянном значении других параметров показано с помощью приведенных анализов выделенного сырого продукта реакции. Эти опыты дают сравнимые результаты независимо от размера частиц лома гомополимера PEN.

Пример #2

Измельченный гомополимер PEN, содержащий примерно 250 м.д. по массе сурьмы и следы других примесей, ввели в исходный поток, содержащий примерно 5 мас.% сырой 2,6-нафталиндикарбоновой кислоты, и в промышленный реактор непрерывного действия для получения диметилового эфира 2,6-нафталиндикарбоновой кислоты путем высокотемпературной некаталитической реакции с метанолом при высоком давлении. В установке осуществлялись стадии реакции и последующие стадии выделения продукта, очистки продукта и выделения растворителя обычным во всех отношениях образом.

После установления условий на выходе из реактора непрерывного действия образцы сырой суспензии на выходе из реактора анализировали на присутствие непрореагировавшего PEN. Результаты показали, что в реакторе протекала нормальная реакция этерификации 2,6-NDA до DM-2,6-NDC и достигалась примерно 90% конверсия PEN. Образцы конечного очищенного продукта DM-2,6-NDC анализировали на присутствие непрореагировавшего PEN, остаточной сурьмы, этиленгликоля и на обычные показатели качества DM-2,6-NDC. Обычными показателями качества DM-2,6-NDC являются следующие. Сумму органических примесей рассчитывают из измеренных концентраций MM-NDC, NDA и метилового эфира FNA. Кислотное число - это рассчитанное значение, которое указывает на количество остатков неэтерифицированной карбоновой кислоты в продукте - DM-2,6-NDC. Содержание золы как индикатора неорганических остатков (металлов) в продукте измеряют путем сжигания образца до углеродистого остатка и затем озоления в муфельной печи. Цвет по шкале Американской Ассоциации Общественного Здравоохранения (АРНА) является показателем белизны продукта - DM-2,6-NDC. Тест на посторонние частицы является мерой степени загрязнения продукта частицами с диаметром более 1,5 мкм.

Эти результаты показали, что испытуемый продукт удовлетворяет всем обычным техническим условиям качества и не отличим от продукта, полученного в отсутствие добавленного измельченного гомополимера PEN. Чтобы убедиться в том, что качество продукта отвечает обычным техническим условиям, специальные методики не потребовались. Остатки этиленгликоля от метанолиза PEN удаляли из установки отдувкой и в продукте - DМ-2,6-NDC - не обнаружены. Гликолевые эфиры, которые свидетельствовали бы о загрязнении продукта следами непрореагировавшего PEN, в конечном очищенном продукте - DМ-2,6-NDC не были обнаружены. Остатки других продуктов, содержавшихся в PEN, например, остаточная сурьма от процесса получения PEN, в конечном очищенном продукте - DM-2,6-NDC не были обнаружены. Этот пример показывает, что исключительные возможности проведения реакции и очистки по данному способу позволяют осуществить нормальные реакции расщепления и трансэтерификации лома PEN, нормальную реакцию 2,6-NDA с образованием DM-2,6-NDC и сохранить качество DM-2,6-NDC, при этом не повышая стоимости способа.

Способ описан для целей иллюстрации только в связи с некоторыми вариантами. Однако очевидно, что специалисты могут вносить различные изменения, дополнения, усовершенствования и модификации в иллюстративные варианты, если они не противоречат объему и сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2123996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛ-1,5-НАФТАЛИНДИКАРБОКСИЛАТА | 2001 |

|

RU2270830C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2128641C1 |

| СПОСОБ ОЧИСТКИ НАФТАЛИНОВОЙ КАРБОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2258693C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2259346C2 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2171798C2 |

| Способ получения диметилового эфира 2,6-нафталиндикарбоновой кислоты | 1975 |

|

SU591135A3 |

| СПОСОБ ЭТАНОЛИЗА ПОЛИ(ЭТИЛЕНТЕРЕФТАЛАТА) (ПЭТ) С ОБРАЗОВАНИЕМ ДИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2458946C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИНДИКАРБОНОВЫХ КИСЛОТ | 1967 |

|

SU199865A1 |

Изобретение относится к усовершенствованному способу получения диалкилового эфира нафталиндикарбоновой кислоты, использующегося для получения различных полимерных материалов, таких как полиэфиры или полиамиды, из жидкофазной реакционной смеси, содержащей низкомолекулярный спирт, нафталиндикарбоновую кислоту, и материал, содержащий полиэтиленнафталат, при массовом соотношении спирта и кислоты от 1:1 до 10:1, при температуре в интервале от 260°С до 370°С и давлении в интервале от 5 до 250 атм абс. Способ позволяет получить высокоочищенный NDC. 5 з.п. ф-лы, 4 табл.

1. Способ получения диалкилового эфира нафталиндикарбоновой кислоты из жидкофазной реакционной смеси, содержащей низкомолекулярный спирт, нафталиндикарбоновую кислоту и материал, содержащий полиэтиленнафталат, при массовом соотношении спирта и кислоты от 1:1 до 10:1, при температуре от 260 до 370°С и давлении от 5 до 250 атм абс.

2. Способ по п.1, в котором материал, содержащий полиэтиленнафталат, содержит до 20 мас.% нафталиндикарбоновой кислоты.

3. Способ по п.1, в котором низкомолекулярный спирт представляет собой метанол, нафталиндикарбоновая кислота является 2,6-нафталиндикарбоновой кислотой и полученный диалкиловый эфир является диметиловым эфиром 2,6-нафталиндикарбоновой кислоты.

4. Способ по п.1, в котором часть спирта вводится в реакционную смесь в газообразном состоянии.

5. Способ по п.1, в котором реакционную смесь перемешивают.

6. Способ по п.1, который осуществляют в периодическом или непрерывном режиме.

| US 6211398 B1, 03.04.2001 | |||

| US 6410607 A, 25.06.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2123996C1 |

| US 5262560 A, 16.11.1993 | |||

| US 5350874 A, 27.09.1994 | |||

| US 3042709 A, 03.07.1962. | |||

Авторы

Даты

2010-08-20—Публикация

2005-05-09—Подача