Предпосылки создания изобретения

Область техники, к которой относится изобретение

Данное изобретение относится к реакционной жидкости, набору из краски и реакционной жидкости и устройству для струйной печати, а также к способу формирования изображений, в котором используется реакционная жидкость. В частности, данное изобретение относится к реакционной жидкости, используемой при печати на носитель для печати при использовании данной реакционной жидкости в комбинации с краской, набору из краски и реакционной жидкости и устройству для струйной печати, а также к способу формирования изображений, в котором используется данная реакционная жидкость.

Описание предшествующего уровня техники

В качестве способов струйной печати предложены различные способы формирования изображений, в которых, помимо обычной краски для струйной печати, на носитель для печати перед нанесением краски наносится жидкость для улучшения качества изображения. Например, предложен способ, в котором жидкость, содержащая базовый полимер, наносится на носитель для печати и затем выполняется печать краской, содержащей анионный краситель (см. выложенную заявку на патент Японии № S63-060783). Кроме того, предложен способ печати, в котором первую жидкость, содержащую реакционный химический компонент, и жидкость, содержащую соединение, реагирующее с реакционным химическим компонентом, смешивают на носителе для печати (см. выложенную заявку на патент Японии № S63-022681). Кроме того, предложен способ, в котором жидкость, содержащую органическое соединение, имеющее одну или несколько катионных групп в составе молекулы, наносят на носитель для печати и затем выполняют печать краской, содержащей анионный краситель (см. выложенную заявку на патент Японии № S63-299971). Кроме того, предложен способ, в котором кислую жидкость, содержащую янтарную кислоту и т.п., наносят на носитель для печати и затем выполняют печать краской, содержащей анионный краситель (см. выложенную заявку на патент Японии № S64-009279). Кроме того, предложен способ, в котором жидкость, понижающую растворимость красителя, наносят на носитель для печати перед нанесением краски (см. выложенную заявку на патент Японии № S64-063185).

Каждый из вышеуказанных способов предназначен для сдерживания расплывания изображения и улучшения водостойкости изображения посредством осаждения красителя на носителе для печати. Однако в этих способах эффект сдерживания размывания контуров между красками нескольких цветов недостаточен, и, кроме того, осажденный краситель легко может быть неравномерно распределен на носителе для печати, так что равномерность качества изображения может снижаться. В особенности, когда немелованная бумага или подобная используется в качестве носителя для печати, эта тенденция может стать значительной вследствие того, что лишь осажденный краситель обладает низкой способностью к покрытию целлюлозных волокон.

С другой стороны, для случая, когда пигмент используется в качестве красящего вещества краски, предложен набор красок, в котором одна краска, содержащая дисперсию пигмента, и другая краска, содержащая многовалентный металл, используются в комбинации для ослабления размывания в многоцветном печатном материале (см. выложенную заявку на патент Японии № H09-118850). Однако в этом случае имеет место такое ограничение для краски, содержащей многовалентный металл, что должен быть выбран и использован многовалентный металл с учетом совместимости между данным многовалентным металлом и красящим веществом, иными словами, с учетом стабильности краски, так что может быть не достигнута достаточная плотность изображения, что является другой проблемой.

Предложены различные способы, которые разрешают эти проблемы и предназначены для достижения равномерности изображения и улучшения плотности изображения. В частности, предложены способы печати, в которых первоначально на носитель для печати наносят жидкую композицию, содержащую ионы многовалентного металла, а затем наносят краску, реагирующую с жидкой композицией, для формирования изображения (см. выложенную заявку на патент Японии № S63-299970, патентную публикацию Японии № H06-086142, выложенную заявку на патент Японии № H09-207424, выложенную заявку на патент Японии № H11-349873 и выложенную заявку на патент Японии № 2000-094825). Однако при использовании любого из этих способов высокая плотность изображения, которая удовлетворяет требованиям в отношении изображений повышенного качества, в прошлые годы не могла быть достигнута, и качество изображений, полученных на первоначальной стадии и по прошествии времени, могло изменяться.

Кроме того, имеет место другая проблема, заключающаяся в том, что носитель для печати, на который наносится краска, вызывает так называемое закручивание, например изгибание или свертывание, вследствие воды или водорастворимого органического растворителя, содержащегося в краске. В качестве способов сдерживания такого закручивания обычно предлагаются несколько способов. Например, предложена краска для струйной печати, содержащая твердое вещество с четырьмя гидроксильными группами или более в структуре, растворимое в воде или водорастворимом органическом растворителе (см. выложенную заявку на патент Японии № H04-332775). Также предложена краска, содержащая в качестве агента для предотвращения закручивания сахариды, сахарные спирты и специфическое амидное соединение (см. выложенную заявку на патент Японии № H06-157955). Кроме того, предложена краска, содержащая специфический полиспирт и глицерин в комбинации (см. выложенную заявку на патент Японии № H10-130550). Помимо этого, предложена краска, содержащая растворитель, полимерное связующее, закрепитель краски, водорастворимое соединение для предотвращения закручивания, водорастворимое соединение для расшлихтовки, светоустойчивое соединение, противовспенивающий агент и т.п. (см. выложенную заявку на патент Японии № 2000-019826).

В результате исследований, проведенных авторами данного изобретения, было выяснено, что имеет место ощущение непросохшей поверхности носителя для печати (ниже в данном документе называемое «ощущением сырости») вследствие недостаточного испарения компонентов реакционной жидкости на носителе для печати и недостаточной способности реакционной жидкости к фиксированию, так что текстура печатного материала может быть нарушена. Кроме того, было установлено, что закручивание носителя для печати обусловлено водой или водорастворимым органическим растворителем, содержащимся в реакционной жидкости. Кроме того, также было обнаружено, что при использовании любой обычной методики, описанной выше, возникновение этого ощущения сырости не может быть сдержано, и текстура печатного материала ухудшается. Кроме того, также было обнаружено, что, например, когда реакционную жидкость наносят на всю поверхность носителя для печати посредством валика для нанесения покрытия или т.п., ощущение сырости возникает более заметным образом также на участках, на которые краска не нанесена (белые участки бумаги).

Кроме того, в результате исследований, проведенных авторами данного изобретения, было выяснено, что когда содержание поверхностно-активного вещества в реакционной жидкости увеличивают, чтобы улучшить проницаемость реакционной жидкости при соприкосновении с краской, которые обе находятся в жидком состоянии, в носитель для печати, легко происходит размывание напечатанного изображения, а именно расплывание в напечатанном изображении.

Кроме того, для реакционной жидкости также важно, чтобы не образовывался осадок, даже при испарении компонентов реакционной жидкости и т.п. Когда реакционную жидкость наносят на носитель для печати посредством системы струйной печати, важно, чтобы сдерживалось образование осадка также с целью предотвращения засорения сопел печатающей головки. Кроме того, когда реакционную жидкость наносят на носитель для печати посредством валика для нанесения покрытия важно, чтобы сдерживалось образование осадка также с целью предотвращения царапания частицами осадка поверхности валика и для снижения нагрузки двигателя, например, когда валик функционирует снова после паузы в печати.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является предоставление реакционной жидкости, которая сдерживает возникновение ощущения сырости и закручивание печатного материала, а также сдерживает образование осадка в реакционной жидкости и может, помимо этого, обеспечить превосходное качество изображения со сдерживанием его расплывания. Кроме того, другой целью данного изобретения является предоставление набора из краски и реакционной жидкости и устройства для струйной печати, а также способа формирования изображений при использовании данной реакционной жидкости.

Вышеуказанные цели достигаются посредством данного изобретения, описанного ниже. Реакционная жидкость в соответствии с данным изобретение является реакционной жидкостью, используемой с краской, содержащей красящее вещество, и дестабилизирующей растворенное состояние или диспергированное состояние красящего вещества в краске при соприкосновении с данной краской на носителе для печати, при этом данная реакционная жидкость содержит по меньшей мере ионы кальция, глицерин и полиэтиленгликоль со средней молекулярной массой в интервале от 200 до 1000 включительно, и содержание ионов кальция, A (% по массе), находится в интервале от 2,7% по массе до 4,3% по массе, включительно, в расчете на общую массу реакционной жидкости, причем суммарное содержание глицерина, В (% по массе), и полиэтиленгликоля, С (% по массе), в расчете на общую массу реакционной жидкости, превышает не менее чем в 6 раз и не более чем в 11 раз содержание ионов кальция A (% по массе), а соотношение содержания глицерина В (% по массе) и суммарного содержания глицерина В (% по массе), и содержания полиэтиленгликоля С (% по массе), (В/(B+C)), находится в интервале от 0,3 до 0,7 включительно.

Кроме того, набор из краски и реакционной жидкости в соответствии с другим вариантом осуществления данного изобретения является набором из краски и реакционной жидкости, состоящим из краски, содержащей красящее вещество, и реакционной жидкости, дестабилизирующей растворенное состояние или диспергированное состояние красящего вещества в краске при соприкосновении с данной краской на носителе для печати, при этом данная реакционная жидкость является реакционной жидкостью, имеющей указанные выше особенности.

Кроме того, устройство для струйной печати в соответствии с другим вариантом осуществления данного изобретения является устройством для струйной печати, которое включает по меньшей мере печатающую головку для выпуска краски, содержащую красящее вещество, картридж для краски, имеющий отсек для размещения краски, в котором помещается краска, и узел для нанесения на носитель для печати реакционной жидкости, дестабилизирующей растворенное состояние или диспергированное состояние красящего вещества в краске при соприкосновении с данной краской на носителе для печати, при этом данная реакционная жидкость является реакционной жидкостью, имеющей указанные выше особенности.

Кроме того, способ формирования изображений в соответствии с другим вариантом осуществления данного изобретения является способом формирования изображений, который включает по меньшей мере стадии нанесения на носитель для печати реакционной жидкости, дестабилизирующей растворенное состояние или диспергированное состояние красящего вещества в краске при соприкосновении с данной краской, содержащей красящее вещество, на носителе для печати, так, чтобы включать по меньшей мере область на носителе для печати, которая может быть приведена в соприкосновение с краской; и нанесения краски на носитель для печати посредством системы струйной печати, при этом данная реакционная жидкость является реакционной жидкостью, имеющей указанные выше особенности.

В соответствии с данным изобретением предоставлена реакционная жидкость, которая сдерживает возникновение ощущения сырости и закручивание печатного материала, а также сдерживает образование осадка в реакционной жидкости и может, помимо этого, обеспечить превосходное качество изображения со сдерживанием его расплывания. Также, в соответствии с другим вариантом осуществления данного изобретения предоставлены набор из краски и реакционной жидкости и устройство для струйной печати, а также способ формирования изображений при использовании реакционной жидкости.

Другие особенности данного изобретения станут очевидными из представленного ниже описания типичных вариантов осуществления со ссылками на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

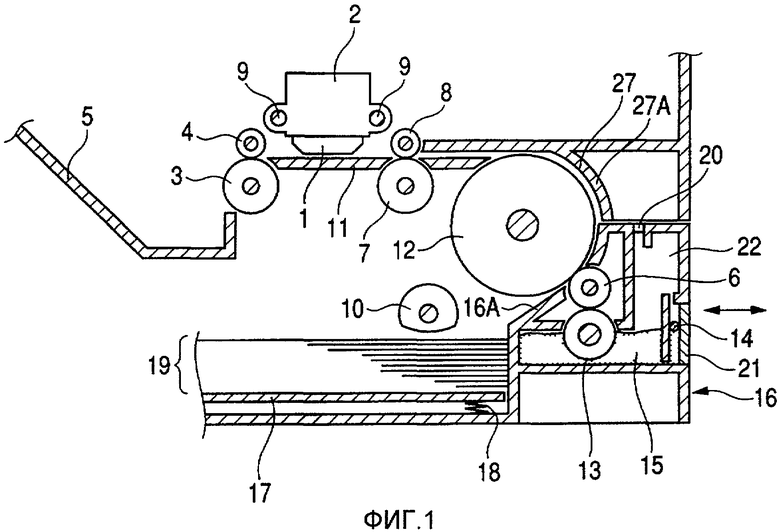

Фиг. 1 представляет собой схематический вид поперечного сечения, иллюстрирующий один из примеров устройства для струйной печати.

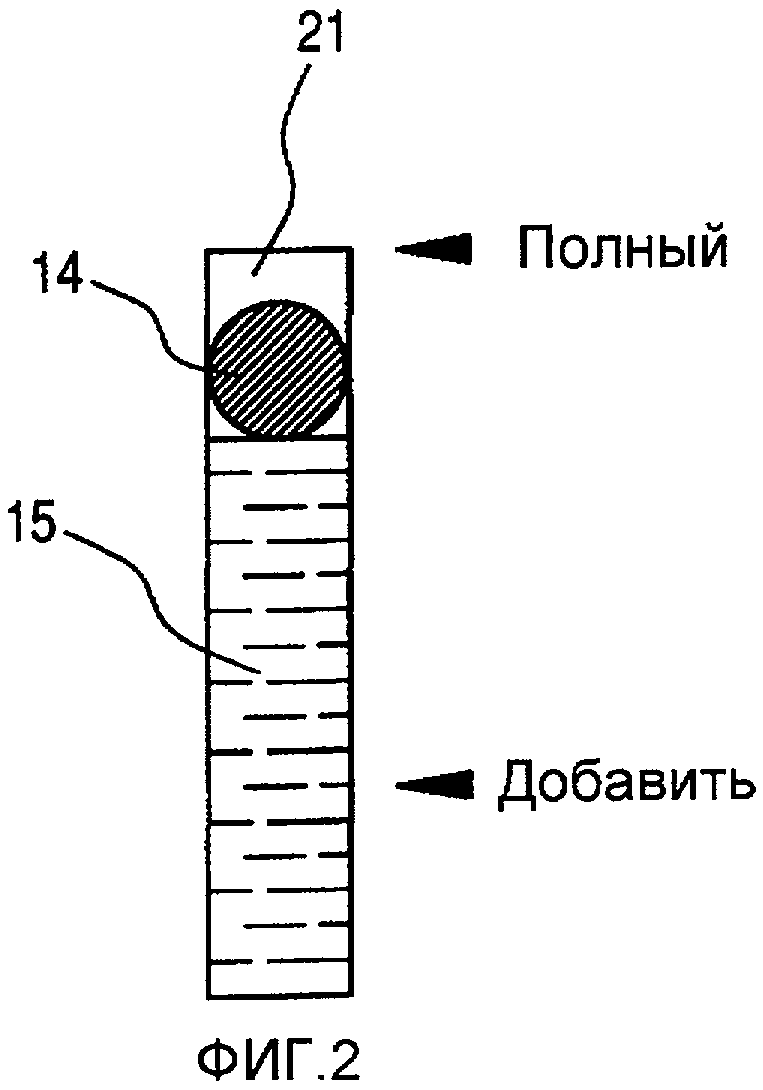

Фиг. 2 представляет собой вид вертикального поперечного сечения части индикатора количества оставшейся реакционной жидкости, предусмотренного в устройстве для струйной печати, показанном на фиг. 1.

Фиг. 3 представляет собой схематический вид поперечного сечения, иллюстрирующий состояние, в котором устройство для струйной печати, показанное на фиг. 1, пополняется реакционной жидкостью.

Фиг. 4 представляет собой схематический перспективный вид, иллюстрирующий один из примеров устройства для струйной печати.

Фиг. 5 представляет собой вид продольного поперечного сечения, иллюстрирующий один из примеров картриджа для краски.

Фиг. 6 представляет собой схематический вид сверху, иллюстрирующий состояние, в котором картридж для краски установлен в печатающей головке.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Данное изобретение будет теперь описано ниже в деталях на примерах предпочтительных вариантов осуществления данного изобретения. В данном изобретении кальций, присутствующий в реакционной жидкости, называется для удобства «ионами кальция», и «ионы кальция» также включают случай, в котором по меньшей мере часть ионов кальция в реакционной жидкости присутствует в виде соли.

Реакционная жидкость

Реакционная жидкость по данному изобретению представляет собой реакционную жидкость, которая используется совместно с краской, содержащей красящее вещество, и дестабилизирует растворенное состояние или диспергированное состояние красящего вещества в краске при соприкосновении с данной краской и обладает следующими особенностями. Необходимо, чтобы реакционная жидкость содержала по меньшей мере ионы кальция, глицерин и полиэтиленгликоль со средней молекулярной массой в интервале от 200 до 1000 включительно в качестве компонентов, составляющих реакционную жидкость. Содержание и массовое соотношение компонентов в реакционной жидкости определяются следующим образом. Во-первых, содержание ионов кальция, A (% по массе), находится в интервале от 2,7% по массе до 4,3% по массе включительно в расчете на общую массу реакционной жидкости. Далее, суммарное содержание глицерина, В (% по массе), и полиэтиленгликоля, С (% по массе), в расчете на общую массу реакционной жидкости, превышает не менее чем в 6 раз и не более чем в 11 раз содержание ионов кальция A (% по массе). Наконец, соотношение содержания глицерина В (% по массе) и суммарного содержания глицерина В (% по массе), и содержания полиэтиленгликоля С (% по массе), (В/(B+C)), находится в интервале от 0,3 до 0,7 включительно. Растворенное состояние или диспергированное состояние красящего вещества дестабилизируется, как описано выше, поскольку ионы кальция в реакционной жидкости и анионный компонент в краске (анионная группа и анионный полимерный диспергатор, химически связанные с поверхностью частиц пигмента) реагируют одни с другим, более конкретно, поскольку протекает реакция между ионами кальция в реакционной жидкости и компонентом, поддерживающим растворенное состояние или диспергированное состояние красящего вещества в краске.

Посредством пополнения реакционной жидкости, используемой совместно с краской, как описано выше, достигается существенный эффект данного изобретения, а именно сдерживается возникновение ощущения сырости и закручивание в печатном материале. Кроме того, сдерживается образование осадка в реакционной жидкости и также может быть достигнуто превосходное качество изображения со сдерживанием его расплывания.

Как описано выше, на возникновение ощущения сырости в среде для печати, на которую наносится реакционная жидкость, в значительной степени влияет способность реакционной жидкости к высыханию на носителе для печати, а также способность к фиксированию, т.е. проницаемость, реакционной жидкости.

Во-первых, на способность реакционной жидкости к высыханию влияет окружающая среда и особенно сильно влияет влажность окружающей среды. Поэтому, чтобы сдержать ощущение сырости, более эффективным является выполнение термообработки, обдув воздухом и т.п. носителя для печати, на который нанесена реакционная жидкость, чем улучшение композиции реакционной жидкости. Однако в отношении выполнения обработки, такой как нагревание и обдув воздухом, нельзя сказать, что это было бы гораздо предпочтительнее, поскольку способ печати и конфигурация устройства для печати усложняются. Поэтому необходимо улучшить композицию реакционной жидкости, чтобы сдержать ощущение сырости при простоте способа и устройства.

С другой стороны, проницаемость реакционной жидкости в носитель для печати сильно зависит от состава реакционной жидкости. Особенно эффективно для улучшения этой проницаемости снижение поверхностного натяжения реакционной жидкости. Например, общеизвестно, что реакционная жидкость содержит поверхностно-активное вещество, чтобы уменьшить поверхностное натяжение реакционной жидкости. Однако в результате исследований, проведенных авторами данного изобретения, было найдено, что одно лишь подходящее содержание поверхностно-активного вещества недостаточно для обеспечения как сдерживания ощущения сырости, так и сдерживания расплывания.

Реакция краски и реакционной жидкости является реакцией коагуляции между компонентом для приведения красящего вещества в краске в диспергированное состояние или в растворенное состояние, например, анионным компонентом, и ионами кальция в реакционной жидкости для дестабилизации диспергированного состояния или растворенного состояния красящего вещества в краске. Однако если содержание поверхностно-активного вещества в реакционной жидкости высокое, то поверхностно-активное вещество адсорбируется на коагулированном материале, образованном посредством реакции коагуляции, и красящем веществе в ходе реакции коагуляции, когда реакционная жидкость и краска смешиваются на носителе для печати, так что коагулированный материал, красящее вещество и т.п. диспергируются и стабилизируются в смешанной жидкости. Вследствие этого, при проникновении жидких компонентов в направлении поверхности и направлении глубины (толщины) носителя для печати, коагулированный материал, образованный посредством реакции коагуляции, и красящее вещества в ходе реакции коагуляции диффундируют, так что легко происходит расплывание.

По этой причине может оказаться предпочтительным уменьшение поверхностного натяжения реакционной жидкости, чтобы сдерживать возникновение ощущения сырости, однако может оказаться предпочтительным уменьшение содержания поверхностно-активного вещества до такой низкой величины, насколько это возможно, чтобы сдержать расплывание.

Помимо этого, авторами данного изобретения были проведены дополнительные исследования без усложнения обработки, как описано выше, и, кроме того, с учетом достоинств и недостатков использования поверхностно-активного вещества и обнаружено следующее. Найдено, что очень важно подобрать подходящий водорастворимый органический растворитель в качестве водорастворимого органического растворителя, содержащегося в реакционной жидкости, чтобы сдерживать как ощущение сырости, так и расплывание. Эти сведения будут описаны ниже в деталях на основании фактов, полученных посредством экспериментов.

Во-первых, водорастворимые органические растворители, обычные для струйной печати, были использованы для приготовления реакционных жидкостей, составы которых представлены ниже. Более конкретно компоненты, представленные ниже, смешивались в соответствующем соотношении, перемешивались в достаточной степени и затем фильтровались под давлением посредством микрофильтра с размером пор 0,2 мкм (производства FUJIFILM), чтобы получить реакционные жидкости.

Для реакционных жидкостей, содержащих соответственно водорастворимые органические растворители, представленные в таблице 1 ниже, которые приготовлены таким образом, измеряли поверхностное натяжение при температуре 25°C при использовании CBVP-A3 (производства компании Kyowa Interface Science).

(средняя молекулярная масса: 200)

(средняя молекулярная масса: 400)

(средняя молекулярная масса: 600)

(средняя молекулярная масса: 1000)

Из таблицы 1 видно, что поверхностное натяжение реакционной жидкости, содержащей глицерин, имеет наименьшую величину, после чего следует поверхностное натяжение реакционных жидкостей, содержащих полиэтиленгликоли. Кроме того, для полиэтиленгликолей также было найдено, что по мере увеличения их средней молекулярной массы поверхностное натяжение реакционной жидкости уменьшается. Помимо этого, водорастворимые органические растворители, предоставляющие реакционные жидкости с более высоким поверхностным натяжением по сравнению с полиэтиленгликолями, включают триолы (1,2,6-гексантриол и триметилолпропан), иные, чем глицерин. Водорастворимые органические растворители, предоставляющие реакционные жидкости с более высоким поверхностным натяжением по сравнению с этими материалами, включают алкандиол, иной, чем глицерин.

Из этих результатов экспериментов следует, что когда поверхностное натяжение реакционной жидкости должно быть отрегулировано на уровне, например, 30 мН/м, в случае глицерина, поверхностное натяжение реакционной жидкости может быть отрегулировано на вышеуказанном уровне поверхностного натяжения посредством наименьшего содержания поверхностно-активного вещества. Также для полиэтиленгликолей поверхностное натяжение реакционной жидкости может быть отрегулировано на вышеуказанном уровне поверхностного натяжения посредством низкого содержания поверхностно-активного вещества, следующего за содержанием для глицерина.

Посредством использования реакционной жидкости, содержащей глицерин, который легко уменьшает поверхностное натяжение реакционной жидкости, ионы кальция и поверхностно-активное вещество, содержание которых установлено надлежащим образом, может быть сдержано возникновение ощущения сырости и расплывание изображения, напечатанного при использовании данной реакционной жидкости в комбинации с краской.

Однако в результате исследований, проведенных авторами данного изобретения, было найдено, что и при использовании такой реакционной жидкости все еще не могут быть разрешены проблемы со сдерживанием закручивания и образованием осадка, даже при испарении компонентов реакционной жидкости и т.п.

Предполагается, что образование осадка, когда компоненты реакционной жидкости испаряются, определяется растворимостью ионов кальция в водорастворимом органическом растворителе в реакционной жидкости. В частности, глицерин обладает высокой относительной проницаемостью и является идеальным водорастворимым органическим растворителем также и в отношении растворимости соли кальция. Однако в результате исследований, проведенных авторами данного изобретения, выяснено, что при выдерживании реакционной жидкости, содержащей глицерин и ионы кальция, в окружающей среде с низкой влажностью может быть образован осадок. В связи с этим, авторами данного изобретения были исследованы реакционные жидкости, содержащие полиэтиленгликоли, которые являются водорастворимыми органическими растворителями, являющимися предпочтительными после глицерина, глицерин и ионы кальция, чтобы сдержать как возникновение ощущения сырости, так и расплывание. В результате, даже когда реакционные жидкости выдерживались в окружающей среде с низкой влажностью, как указано выше, осадок не образовывался.

Механизм того, что посредством предоставления такой реакционной жидкости, содержащей ионы кальция, глицерин и полиэтиленгликоли, сдерживается как возникновение ощущения сырости, так и расплывание, а также дополнительно сдерживается образование осадка, неясен. Однако авторы данного изобретения предполагают следующую причину. Глицерин имеет три гидроксильные группы в молекулярной структуре, так что сила водородных связей между молекулами очень высока. Это также следует из того факта, что глицерин имеет высокую температуру кипения и вязкость. В случае реакционной жидкости, содержащей ионы кальция и глицерин, когда компоненты реакционной жидкости испаряются, глицерин обладает сильной способностью к агрегированию молекул посредством водородных связей, которая сильнее способности глицерина к сольватации ионов кальция. Поэтому ионы кальция связываются с анионами с образованием осадка из соли. Однако предполагается, что посредством дополнительного добавления полиэтиленгликолей к этой реакционной жидкости эти компоненты действуют синергическим образом и подавляют агрегирование молекул глицерина, так что глицерин сольватирует ионы кальция, в результате чего сдерживается образование осадка. Тем не менее, когда реакционная жидкость не содержит глицерина и содержит ионы кальция и полиэтиленгликоли, образуется осадок в окружающей среде с низкой влажностью, независимо от средней молекулярной массы полиэтиленгликолей.

Средняя молекулярная масса полиэтиленгликолей

Для реакционной жидкости по данному изобретению необходимо, чтобы средняя молекулярная масса полиэтиленгликолей, используемых в комбинации с глицерином, находилась в интервале от 200 до 1000 включительно. Если средняя молекулярная масса меньше 200, то закручивание печатного материала, полученного при использовании данной реакционной жидкости в комбинации с краской, не может быть сдержано. Кроме того, хотя это также зависит от массового соотношения глицерина и полиэтиленгликолей, может быть затруднено как сдерживание ощущения сырости, так и расплывания. С другой стороны, если средняя молекулярная масса больше 1000, то вязкость реакционной жидкости высокая, так что, даже если поверхностное натяжение реакционной жидкости низкое, проницаемость реакционной жидкости в носитель для печати уменьшается, и вследствие этого не может быть сдержано ощущение сырости. В данном изобретении более предпочтительно, чтобы средняя молекулярная масса полиэтиленгликоля составляла примерно от 400 до 600, и, кроме того, особенно предпочтительно, чтобы средняя молекулярная масса полиэтиленгликоля составляла примерно 600. Средняя молекулярная масса полиэтиленгликоля в данном изобретении включает интервал ±30 от указанной величины. Например, в случае, когда полиэтиленгликоль имеет среднюю молекулярную массу 600, полиэтиленгликоль с молекулярной массой примерно от 570 до 630 рассматривается как имеющий среднюю молекулярную массу 600. Более конкретно полиэтиленгликоль со средней молекулярной массой примерно от 570 до 630, определенной способом измерения, описанным ниже, рассматривается как полиэтиленгликоль, имеющий среднюю молекулярную массу 600.

Средняя молекулярная масса полиэтиленгликолей в данном изобретении представляет собой величину, измеренную следующим образом. 1 г образца полиэтиленгликоля, используемого для измерений (отвешенного с точностью 0,1 мг), помещали в 25 мл раствора фталевого ангидрида в пиридине, точно отмеренного в колбу с пробкой, закрывали колбу пробкой и нагревали в кипящей водяной бане в течение 2 часов, после чего оставляли охлаждаться до комнатной температуры. Затем в эту колбу подавали 50 мл водного раствора гидроксида натрия концентрацией 0,5 моль/л (точно отмеренного) и 10 капель раствора фенолфталеина для титрования. При этом жидкость в колбе титровали при использовании данного водного раствора гидроксида натрия концентрацией 0,5 моль/л и точку, при которой жидкость сохраняет красный цвет в течение 15 секунд, принимали в качестве конечной точки. Из титра M (мл) в этом тесте, полученного указанным образом, и титра R (мл), полученного в контрольном опыте, выполненного так же, как указано выше, за исключением того, что не использовался образец полиэтиленгликоля, вычисляли среднюю молекулярную массу используя следующую формулу:

средняя молекулярная масса = {количество полиэтиленгликоля в образце [г] ×4000}/{(титр в этом тесте M [мл] - титр в контрольном опыте R [мл]) ×0,5 [моль/л]}

Ионы кальция и содержание ионов кальция

Необходимо, чтобы содержание ионов кальция, A (% по массе), в реакционной жидкости находилось в интервале от 2,7% по массе до 4,3% по массе включительно в расчете на общую массу реакционной жидкости. В данном изобретении содержание ионов кальция представляет собой величину, вычисленную как доля кальция, т.е. атомов кальция. Если содержание составляет менее 2,7% по массе, то не может сдерживаться расплывание изображения, напечатанного при использовании данной реакционной жидкости в комбинации с краской. С другой стороны, даже если содержание составляет более 4,3% по массе, то это не влияет особенным образом на изображение, напечатанное при использовании данной реакционной жидкости в комбинации с краской, то даже если содержание ионов кальция увеличивается более 4,3% по массе, то это не приносит положительного эффекта.

В данном изобретении включение ионов кальция в реакционную жидкость может быть выполнено посредством добавления водорастворимого соединения, в котором ион кальция связан с анионом, т.е. водорастворимой соли кальция, к реакционной жидкости, потому что, когда водорастворимая соль кальция добавляется таким образом, по меньшей мере часть соли кальция диссоциирует на ионы кальция и анионы и присутствует в реакционной жидкости. Как описано выше, в данном изобретении кальций, присутствующий в реакционной жидкости, называется для удобства «ионами кальция», и «ионы кальция» также включают случай, в котором часть ионов кальция в реакционной жидкости связана с анионами и присутствует в виде соли кальция. Конкретные примеры анионов, которые могут быть использованы в данном изобретении, включают, например, Cl-, NO3 -, I-, Br-, ClO-, ClO3 -, ClO4 - и CH3COO-. Особенно предпочтительно, чтобы из этих анионов использовался NO3 -, поскольку данный анион обеспечивает высокую растворимость в водной среде, составляющей реакционную жидкость.

Суммарное содержание глицерина и полиэтиленгликолей по отношению к содержанию ионов кальция

Необходимо, чтобы суммарное содержание глицерина, В (% по массе), и полиэтиленгликолей, С (% по массе), в расчете на общую массу реакционной жидкости, превышало не менее чем в 6 раз и не более чем в 11 раз содержание ионов кальция A (% по массе). Иными словами, необходимо, чтобы величина (В+С)/А находилась в интервале от 6 до 11 включительно в расчете на массу. Если величина (В+С)/А меньше 6, то соль кальция может осаждаться из реакционной жидкости. Если величина (В+С)/А больше 11, то не может сдерживаться расплывание изображения, напечатанного при использовании данной реакционной жидкости в комбинации с краской.

Массовое соотношение содержания глицерина и содержания полиэтиленгликолей

Необходимо, чтобы соотношение содержания глицерина, В (% по массе), в расчете на общую массу реакционной жидкости, и суммарного содержания и суммарного содержания глицерина, В (% по массе), и содержания полиэтиленгликолей, С (% по массе), находилось в интервале от 0,3 до 0,7 включительно. Иными словами, необходимо, чтобы величина В/(В+C) находилась в интервале от 0,3 до 0,7 включительно в расчете на массу. Если величина B/(B+C) меньше 0,3, то соль кальция может осаждаться из реакционной жидкости. Если величина В/(В+C) больше 0,7, то не может сдерживаться закручивание печатного материала, полученного при использовании данной реакционной жидкости в комбинации с краской.

В данном изобретении необходимо, чтобы содержание и массовое соотношение компонентов в реакционной жидкости находились в вышеуказанных интервалах. При нахождении в этих интервалах содержание глицерина и содержание полиэтиленгликолей не ограничиваются особым образом. Величины возможных интервалов содержания описаны ниже. Содержание глицерина в реакционной жидкости (% по массе) предпочтительно может составлять не менее 4,0% по массе и не более 30,0% по массе, более предпочтительно не менее 10,0% по массе и не более 25,0% по массе и особенно предпочтительно не менее 15,0% по массе и не более 20,0% по массе в расчете на общую массу реакционной жидкости. Кроме того, содержание полиэтиленгликолей в реакционной жидкости (% по массе) предпочтительно может составлять не менее 4,0% по массе и не более 30,0% по массе, более предпочтительно не менее 10,0% по массе и не более 25,0% по массе и особенно предпочтительно не менее 15,0% по массе и не более 20,0% по массе в расчете на общую массу реакционной жидкости.

Поверхностно-активное вещество

Поверхностно-активные вещества, которые могут быть использованы в реакционной жидкости по данному изобретению, не ограничиваются особым образом, если они не ухудшают эффекты, достигаемые данным изобретением. Могут быть использованы ацетиленгликолевые поверхностно-активные вещества, фторсодержащие поверхностно-активные вещества и кремнийсодержащие поверхностно-активные вещества, а также полиоксиэтиленалкилэфир и т.п. В данном изобретении, когда, например, в качестве поверхностно-активного вещества используется продукт реакции присоединения этиленоксида к этиленгликолю (в частности, Acetylenol E100, производства компании Kawaken Fine Chemicals), содержание поверхностно-активного вещества в реакционной жидкости (% по массе) может быть следующим. А именно содержание поверхностно-активного вещества в реакционной жидкости (% по массе) может находиться в интервале от 0,30% по массе до 0,80% по массе включительно в расчете на общую массу реакционной жидкости.

Поверхностное натяжение реакционной жидкости

Поверхностное натяжение реакционной жидкости по данному изобретению может быть установлено в соответствии с видом используемого поверхностно-активного вещества. В данном изобретении, когда, например, в качестве поверхностно-активного вещества используется продукт реакции присоединения этиленоксида к этиленгликолю (в частности, Acetylenol E100, производства компании Kawaken Fine Chemicals), поверхностное натяжение реакционной жидкости предпочтительно может составлять не менее 27 мН/м и не более 30 мН/м. Поверхностное натяжение реакционной жидкости является величиной, измеренной при температуре 25°C обычным способом.

Буфер

Реакционная жидкость по данному изобретению предпочтительно может содержать соединение, обладающее буферным действием по отношению к изменению pH, т.е. буфер, в дополнение к вышеуказанным компонентам. Это особенно предпочтительно с той точки зрения, что посредством использования реакционной жидкости, обладающей буферным действием по отношению к изменению pH, сдерживается изменение pH, которое легко происходит при испарении компонентов реакционной жидкости, и поддерживается стабильность реакционной жидкости. Содержание буфера в реакционной жидкости (% по массе) предпочтительно находится в интервале от 0,1% по массе до 1,0% по массе включительно в расчете на общую массу реакционной жидкости.

В качестве буфера, в частности, могут быть использованы поликарбоксилаты, например, ацетат, гидрофосфат, гидрокарбонат и гидрофталат. Кроме того, конкретные примеры поликарбоновых кислот включают малоновую кислоту, малеиновую кислоту, янтарную кислоту, фумаровую кислоту, итаконовую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, адипиновую кислоту, себациновую кислоту, димерную кислоту, пиромеллитовую кислоту и тримеллитовую кислоту, в дополнение к вышеуказанному гидрофталату.

Более конкретно могут быть использованы следующие буферы. В качестве ацетата, например, может быть использован ацетат натрия, ацетат калия и ацетат лития. Кроме того, в качестве гидрофосфата, например, может быть использован гидрофосфат натрия, гидрофосфат калия и гидрофосфат лития. Кроме того, в качестве гидрокарбоната, например, может быть использован гидрокарбонат натрия, гидрокарбонат калия и гидрокарбонат лития. Также в качестве поликарбоксилата, в данном описании будет описан в качестве примера гидрофталат, при этом может быть использован, например, гидрофталат натрия, гидрофталат калия и гидрофталат лития. Подобным образом могут быть использованы соли поликарбоновых кислот, приведенных выше.

Помимо этих буферов, любые известные соединения, обладающие буферным действием в отношении изменения pH, могут быть использованы в реакционной жидкости по данному изобретению при условии, что изменение pH реакционной жидкости может быть сдержано добавлением данного соединения. Тем не менее, в данном изобретении ацетат, в частности ацетат лития, может быть использован в качестве буфера, поскольку ацетат, в частности ацетат лития, проявляет буферное действие в интервале pH, подходящем в качестве pH реакционной жидкости, используемой в комбинации с краской.

Водная среда

Реакционная жидкость может содержать воду или водную среду, которая представляет собой смешанный растворитель из воды и водорастворимого органического растворителя, иного, чем компоненты, описанные выше. Содержание воды и водорастворимого органического растворителя в реакционной жидкости должно находиться в интервале, в котором достигается эффект добавления воды и водорастворимого органического растворителя и в котором не оказывается отрицательного влияния на цели и действие данного изобретения. Более конкретно содержание водорастворимого органического растворителя в реакционной жидкости (% по массе) предпочтительно составляет не менее 16,2% по массе и не более 60,0% по массе, более предпочтительно не менее 20,0% по массе и не менее 50,0% по массе в расчете на общую массу реакционной жидкости. Глицерин и полиэтиленгликоли, описанные выше, включены в этот интервал содержания водорастворимого органического растворителя. Особенно предпочтительно, чтобы в качестве водорастворимого органического растворителя использовался водорастворимый органический растворитель, который может сдерживать высыхание реакционной жидкости. В частности, могут быть использованы, например, водорастворимые органические растворители, приведенные ниже. Может быть использован один из этих водорастворимых органических растворителей, или же два или более этих водорастворимых органических растворителей могут быть использованы в комбинации.

Одноатомные спирты, содержащие от 1 до 4 атомов углерода, такие как метиловый спирт, этиловый спирт, н-пропиловый спирт, изопропиловый спирт, н-бутиловый спирт, втор-бутиловый спирт и трет-бутиловый спирт; полиспирты, такие как 1,5-пентандиол, 1,2-гександиол, 1,6-гександиол, 1,2,6-гексантриол, триметилолпропан и триметилоэтан; амиды, такие как диметилформамид и диметилацетамид; кетон или кетоспирты, такие как ацетон и диацетоновый спирт; эфиры, такие как тетрагидрофуран и диоксан; полиалкиленгликоли, такие как полипропиленгликоль и полиэтиленгликоль со средней молекулярной массой более 1000; алкиленгликоли, в которых алкиленовая группа имеет от 2 до 6 атомов углерода, такие как этиленгликоль, пропиленгликоль, бутиленгликоль, триэтиленгликоль, гексиленгликоль и диэтиленгликоль; тиодигликоль; алкилэфирацетаты, такие как полиэтиленгликольмонометилэфирацетат; алкилэфиры полиспиртов, такие как этиленгликольмонометил (или этил) эфир, диэтиленгликольметил (или этил) эфир и триэтиленгликольмонометил (или этил) эфир; и N-метил-2-пирролидон, 2-пирролидон и 1,3-диметил-2-имидазолидинон.

Кроме того, в качестве воды может быть использована деионизованная вода. Содержание воды в реакционной жидкости (% по массе) предпочтительно находится в интервале от 40,0% по массе до 90,0% по массе включительно в расчете на общую массу реакционной жидкости.

Цветовой тон реакционной жидкости

Реакционная жидкость по данному изобретению используется в комбинации с краской для печати изображения, так что реакционная жидкость может не содержать красящее вещество. Кроме того, принимая во внимание влияние на изображение, особенно предпочтительно, чтобы реакционная жидкость не обладала поглощением в видимой области спектра, т.е. чтобы реакционная жидкость была бесцветной. Само собой разумеется, что отсутствие поглощения реакционной жидкости по данному изобретению в видимой области спектра не является обязательным условием. Реакционная жидкость может обладать поглощением в видимой области спектра, и реакционная жидкость может быть слабоокрашенной, если это не влияет на изображение.

Другие компоненты

Другие добавки, помимо указанных выше компонентов, могут быть добавлены к реакционной жидкости по данному изобретению при таких интервалах содержания, в которых достигается эффект от добавления этих других добавок и т.п., и не оказывается отрицательное влияние на цели и эффекты данного изобретения, чтобы предоставить реакционную жидкость с вышеописанными физическими свойствами. Конкретные примеры таких добавок включают противовспенивающие агенты, консерванты и фунгициды.

Краска

Реакционная жидкость по данному изобретению используется совместно с краской, содержащей красящее вещество. В частности, реакционная жидкость по данному изобретению используется для печати изображений в комбинации с краской, содержащей красящее вещество в состоянии, в котором оно диспергировано или растворено в водной среде посредством действия ионных групп, чтобы обеспечить эффекты, описанные выше. Краска, которая предпочтительно может быть использована в данном изобретении, включает краску, содержащую пигмент в качестве красящего вещества. Реакционная жидкость по данному изобретению используется для печати изображения в комбинации с краской, в которой пигмент диспергирован стабильным образом в водной среде посредством ионных групп, так что растворенное или диспергированное состояние красящего вещества дестабилизируется, посредством чего на носителе для печати образуется коагулированный материал из красящего вещества, обеспечивая печать изображения высокого качества.

Пигмент

В качестве пигмента может быть использован пигмент, диспергированный полимером, в котором пигмент диспергируется при использовании диспергатора, и самодиспергирующийся пигмент с частицами, на поверхности которых размещена гидрофильная группа. Также могут быть использованы пигмент с частицами, с поверхностью которых химически связан органическая группа, включающая полимер (связанный с полимером, самодиспергирующийся пигмент), пигмент в виде микрокапсул, окрашенные тонкие частицы и т.п. В данном изобретении особенно предпочтительно использование пигмента, с поверхностью частиц которого химически связана анионная группа, и пигмента, диспергированного анионным полимерным диспергатором (далее в данном документе называемым диспергатором) или т.п. Само собой разумеется, что эти пигменты, отличающиеся способом диспергирования, могут быть использованы в комбинации. Содержание пигмента в краске (% по массе) предпочтительно составляет не менее 0,1% по массе и не более 15,0% по массе, более предпочтительно не менее 1,0% по массе и не менее 10,0% по массе, в расчете на общую массу краски. Кроме того, для регулирования цветового тона краски, в дополнение к пигменту, может быть добавлен обычный известный краситель в качестве красящего вещества.

Для черной краски в качестве пигмента может быть использована углеродная сажа, например печная сажа, ламповая сажа, ацетиленовая сажа и канальная сажа. В частности, например, могут быть использованы следующие коммерческие продукты:

Raven 1170, 1190 ULTRA-II, 1200, 1250, 1255, 1500, 2000, 3500, 5000 ULTRA, 5250, 5750 и 7000 (производства компании Columbian); BLACK PEARLS L, REGAL 330R, 400R и 660R, MOGUL L, MONARCH 700, 800, 880, 900, 1000, 1100, 1300, 1400 и 2000 и VULCAN XC-72R (производства компании Cabot); COLOR BLACK FW1, FW2, FW2V, FW18, FW200, S150, S160 и S170, PRINTEX 35, U, V, 140U и 140V и SPECIAL BLACK 4, 4A, 5 и 6 (производства компании Degussa); и No. 25, No. 33, No. 40, No. 47, No. 52, No. 900, No. 2300, MCF-88, MA7, MA8, MA100 и MA600 (производства компании Mitsubishi Chemical).

Также может быть использована свежеприготовленная углеродная сажа. Само собой разумеется, что углеродная сажа, используемая для краски, не ограничивается вышеуказанными углеродными сажами, и может быть использована любая обычная углеродная сажа. Кроме того, такой пигмент не ограничивается углеродной сажей, и в качестве пигмента черной краски могут быть использованы тонкие частицы магнитного материала, такого как магнетит и феррит, черный титан и т.п.

В качестве пигмента для цветной краски может быть использован органический пигмент. В частности, например, могут быть использованы следующие пигменты: нерастворимые в воде азопигменты, такие как Toluidine Red, Toluidine Maroon, Hansa Yellow, Benzidine Yellow и Pyrazolone Red; водорастворимые азопигменты, такие как Lithol Red, Helio Bordeaux, Pigment Scarlet и Permanent Red 2B; производные от кубовых красителей, такие как Alizarine, Indanthrone и Thioindigo Maroon; фталоцианиновые пигменты, такие как Phthalocyanine Blue и Phthalocyanine Green; хинакридоновые пигменты, такие как Quinacridone Red и Quinacridone Magenta; периленовые пигменты, такие как Perylene Red и Perylene Scarlet; изоиндолиноновые пигменты, такие как Isoindolinone Yellow и Isoindolinone Orange; имидазолоновые пигменты, такие как Benzimidazolone Yellow, Benzimidazolone Orange и Benzimidazolone Red; пирантроновые пигменты, такие как Pyranthrone Red и Pyranthrone Orange; индиговые пигменты; конденсированные азопигменты; тиоиндиговые пигменты; Flavanthrone Yellow, Acylamide Yellow, Quinophthalone Yellow, Nickel Azo Yellow, Copper Azomethine Yellow, Perinone Orange, Anthrone Orange, Dianthraquinonyl Red и Dioxazine Violet; и другие органические пигменты.

Кроме того, когда органические пигменты обозначены цветовыми индексами (С. I.), могут быть использованы, например, следующие пигменты: С. I. Pigment Yellow 12, 13, 14, 17, 20, 24, 74, 83, 86, 93, 109, 110 и 117; С. I. Pigment Yellow 120, 125, 137, 138, 147, 148, 151, 153, 154, 166, 168, 180 и 185; С. I. Pigment Orange 16, 36, 43, 51, 55, 59, 61 и 71; С. I. Pigment Red 9, 48, 49, 52, 53, 57, 97, 122, 123, 149, 168 и 175; С. I. Pigment Red 176, 177, 180, 192, 215, 216, 217, 220, 223, 224, 226, 227, 228, 238, 240, 254, 255 и 272; С. I. Pigment Violet 19, 23, 29, 30, 37, 40 и 50; С. I. Pigment Blue 15, 15:3, 15:1, 15:4, 15:6, 22, 60 и 64; С. I. Pigment Green 7 и 36; С. I. Pigment Brown 23, 2 5 и 26. Само собой разумеется, что могут быть использованы другие, чем те, что указаны выше, известные органические пигменты.

Диспергатор

При использовании углеродной сажи и органических пигментов, указанных выше, в качестве пигмента в комбинации с ними может быть использован диспергатор. В качестве диспергатора предпочтителен диспергатор, который может диспергировать вышеуказанные пигменты в водной среде посредством действия анионных групп.

Дисперсанты, в частности, включают, например, следующие вещества: сополимеры стирола и акриловой кислоты и сополимеры стирола, акриловой кислоты и алкилакрилата; сополимеры стирола и малеиновой кислоты и сополимеры стирола, малеиновой кислоты и алкилакрилата; сополимеры стирола и метакриловой кислоты и сополимеры стирола, метакриловой кислоты и алкилакрилата; сополимеры стирола и сложного полуэфира малеиновой кислоты, сополимеры винилнафталина и акриловой кислоты, сополимеры винилнафталина и малеиновой кислоты и сополимеры стирола малеинового ангидрида и сложного полуэфира малеиновой кислоты или их соли.

Полимер, используемый в качестве диспергатора, может иметь среднемассовую молекулярную массу не менее 1000 и не более 30000, а также, не менее 3000 и не более 15000. Чтобы обеспечить как надежность краски, например стабильность выпуска и устойчивость при хранении, так и реакционную способность краски и реакционной жидкости, полимер, используемый в качестве диспергатора, может иметь кислотное число 300 мг KOH/г или менее, а также 100 мг KOH/г или более и 300 мг KOH/г или менее. Кроме того, по тем же самым причинам, что и для вышеуказанного кислотного числа, более предпочтительно, чтобы содержание диспергатора (% по массе) находилось в интервале от 0,1 до 3 включительно, а также в интервале от 0,2 до 2 включительно от содержания красящего вещества в краске (% по массе) (диспергатор/красящее вещество).

При увеличении кислотного числа диспергатора или увеличении содержания диспергатора в целях повышения надежности краски возрастает также стабильность краски по отношению к реакционной жидкости. В этом случае, посредством увеличения содержания ионов кальция в реакционной жидкости, получают высокие характеристики изображения, однако при этом имеет место тенденция к легкому уменьшению pH реакционной жидкости. Поэтому может потребоваться также увеличение содержания соединения, обладающего буферным действием, в реакционной жидкости.

Самодиспергирующийся пигмент

Когда углеродная сажа и органические пигменты, указанные выше, используются в качестве пигмента, может быть также использован пигмент, способный к диспергированию в водной среде без использования диспергатора посредством образования связи ионной группы (анионной группы) с поверхностью частицы пигмента, т.е. самодиспергирующийся пигмент. Такие пигменты включают, например, самодиспергирующуюся углеродную сажу. Самодиспергирующаяся углеродная сажа включает, например, углеродную сажу, в которой анионная группа связана с поверхностью частиц (ниже в данном документе такая углеродная сажа называется анионной углеродной сажей). В качестве примера пигмента ниже будет описана углеродная сажа, однако такой пигмент не ограничивается углеродной сажей, и также может быть использован самодиспергирующийся органический пигмент.

Анионная углеродная сажа

Такая анионная углеродная сажа включает анионную углеродную сажу, в которой по меньшей мере одна анионная группа, выбранная, например, из COOM, -(COOM)2, -SO3M, -PO3HM и -PO3M2, связана с поверхностью частиц углеродной сажи. В вышеуказанных формулах M представляет собой независимо друг от друга атом водорода, щелочной металл, аммоний или органическую аммонийную группу. Среди видов анионной углеродной сажи, в частности, особенно предпочтительна анионно-заряженная углеродная сажа с одной из групп -COOM, -(COOM)2 и -SO3M, связанной с поверхностью частиц углеродной сажи, по причине ее высокой диспергируемости в краске.

Конкретные примеры щелочного металла среди тех, которые обозначены как «M» в вышеуказанных анионных группах, включают, например, Li, Na, K, Rb и Cs. Кроме того, конкретные примеры органических аммонийных групп включают, например, следующие группы: метиламмоний, диметиламмоний, триметиламмоний, этиламмоний, диэтиламмоний, триэтиламмоний, метаноламмоний, диметаноламмоний и триметаноламмоний. Особенно предпочтительно, чтобы использовалась краска, содержащая анионную углеродную сажу, в которой «M» представляет собой аммоний или органическую аммонийную группу, вследствие того, что может быть дополнительно увеличена водостойкость напечатанного изображения. Предполагается, что это обусловлено тем, что когда такая краска наносится на носитель для печати, аммоний или органическая аммонийная группа разлагается, так что аммиак испаряется.

Вышеуказанная анионная углеродная сажа, в которой «M» представляет собой аммоний или органическую аммонийную группу, может быть приготовлена способом, описанным ниже. Вначале получают анионно-заряженную углеродную сажу, например, способом окислительной обработки углеродной сажи гипохлоритом натрия. Посредством этого способа с поверхностью частиц углеродной сажи может быть химически связана группа -COONa. Затем, например, готовят таким образом анионную углеродную сажу, в которой «M» представляет собой щелочной металл, и затем замещают «M» аммонием или органической аммонийной группой способом ионного обмена. Кроме того, анионная углеродная сажа, в которой «M» является аммонием или органической аммонийной группой, может быть получена способом, в котором приготавливают анионную углеродную сажу, в которой «M» является щелочным металлом, и добавляют к ней кислоту, чтобы образовать H тип, к которому затем добавляют гидроксид аммония или т.п., чтобы заменить «M» на аммоний или органическую аммонийную группу.

Различные гидрофильные группы, как указано выше, могут быть непосредственно соединены с поверхностью частиц углеродной сажи. В качестве варианта, другая атомная группа может присутствовать между поверхностью частиц углеродной сажи и гидрофильной группой, и данная гидрофильная группа может быть косвенным образом соединена с поверхностью частицы углеродной сажи. Конкретные примеры другой атомной группы включают, например, линейные или разветвленные алкиленовые группы с числом атомов углерода от 1 до 12, замещенные или незамещенные фениленовые группы и замещенные или незамещенные нафтиленовые группы. При этом заместители в фениленовой группе и нафтиленовой группе включают, например, линейные или разветвленные алкильные группы с числом атомов углерода от 1 до 6. Кроме того, конкретные примеры комбинации другой атомной группы и гидрофильной группы включают, например, -C2H4COOM, -Ph-SO3M, -Ph-COOM и -Ph-(COOM)2 (Ph - фениленовая группа, и M, как указано выше).

Цветные тонкие частицы/Пигмент в виде микрокапсул

В качестве красящего вещества краски, в дополнение к красящим веществам, указанным выше, также могут быть использованы пигмент, инкапсулированный с образованием микрокапсул полимером или т.п., цветные тонкие частицы, в которых частицы полимера покрыты красящим веществом и т.п. Микрокапсулы в основном обладают способностью к диспергированию в водной среде, однако дисперсанты, как указано выше, также могут быть добавлены в краску, чтобы дополнительно улучшить стабильность дисперсии. Также указанные выше и т.п. дисперсанты могут быть добавлены при использовании в качестве красящего вещества цветных тонких частиц.

Водная среда

Для краски может быть использована вода или водная среда, которая представляет собой смешанный растворитель из воды и водорастворимого органического растворителя. Кроме того, когда краску наносят на носитель для печати способом струйной печати (например, пузырьково-струйным способом Bubble Jet (зарегистрированная торговая марка)), краска может предпочтительно быть отрегулирована таким образом, чтобы иметь желательные вязкость и поверхностное натяжение, обеспечивающие хорошие характеристики выпуска струи краски.

Содержание водорастворимого органического растворителя в краске (% по массе) предпочтительно находится в интервале от 3,0% по массе до 50,0% по массе включительно в расчете на общую массу краски. Особенно предпочтительно, чтобы в качестве водорастворимого органического растворителя использовался водорастворимый органический растворитель, который может сдерживать высыхание краски. В частности, могут быть использованы, например, водорастворимые органические растворители, приведенные ниже. Эти водорастворимые органические растворители могут быть использованы по отдельности или в виде комбинации их двух или более видов.

Алкилспирты, содержащие от 1 до 4 атомов углерода, такие как метиловый спирт, этиловый спирт, н-пропиловый спирт, изопропиловый спирт, н-бутиловый спирт, втор-бутиловый спирт и трет-бутиловый спирт; амиды, такие как диметилформамид и диметилацетамид; кетон или кетоспирты, такие как ацетон и диацетоновый спирт; эфиры, такие как тетрагидрофуран и диоксан; полиалкиленгликоли, такие как полиэтиленгликоль и полипропиленгликоль; алкиленгликоли, в которых алкиленовая группа имеет от 2 до 6 атомов углерода, такие как этиленгликоль, пропиленгликоль, бутиленгликоль, триэтиленгликоль, 1,2,6-гексантриол, гексиленгликоль и диэтиленгликоль; тиодигликоль; алкилэфирацетаты, такие как полиэтиленгликольмонометилэфирацетат; глицерин; алкилэфиры полиспиртов, такие как этиленгликольмонометил (или этил) эфир, диэтиленгликольметил (или этил) эфир и триэтиленгликольмонометил (или этил) эфир; полиспирты, такие как 1,5-пентандиол, 1,2-гександиол, 1,6-гександиол, триметилолпропан и триметилоэтан; и N-метил-2-пирролидон, 2-пирролидон и 1,3-диметил-2-имидазолидинон.

Кроме того, в качестве воды может быть использована деионизованная вода. Содержание воды в краске (% по массе) предпочтительно находится в интервале от 50,0% по массе до 95,0% по массе включительно в расчете на общую массу краски.

Другие компоненты

Само собой разумеется, что иные, чем указано выше, компоненты, увлажнители и т.п. могут быть добавлены, при необходимости, к краске. Поверхностно-активное вещество, противовспенивающий агент, консервант, фунгицид и т.п. могут быть добавлены для предоставления краски с желательными свойствами. Величина pH краски может предпочтительно находиться в интервале от 6 до 10 включительно, более предпочтительно от 7 до 9 включительно. Кроме того, в данном изобретении посредством более эффективного реагирования краски и реакционной жидкости может быть улучшена равномерность изображения из твердотельного материала и может быть сдержано проступание изображения на обратной стороне, так что особенно предпочтительно, чтобы величина pH реакционной жидкости была ниже pH краски.

Набор из краски и реакционной жидкости

Набор из краски и реакционной жидкости в данном изобретении (ниже в данном документе иногда называемый набором) содержит реакционную жидкость по данному изобретению и краску, описанную выше. Цветовой тон краски не ограничивается особым образом, и краска может иметь один из цветовых тонов, выбранный из группы, состоящей из, например, желтого, пурпурного, голубого, красного, зеленого, синего и черного. В частности, красящее вещество может быть подходящим образом выбрано из вышеописанных красящих веществ и использовано таким образом, чтобы предоставить краску, обладающую желательным цветовым тоном. Кроме того, краска, используемая в комбинации с реакционной жидкостью, не ограничивается одной краской, и, более предпочтительно, объединяют две или более разных красок, чтобы предоставить набор красок, подходящий для печати многоцветного изображения. В этом случае по меньшей мере одна краска из двух или более красок может реагировать с реакционной жидкостью.

Например, когда используется одна краска, в которой красящее вещество диспергировано в водной среде посредством действия ионных групп, другие краски могут быть красками, содержащими красители в качестве красящих веществ. Само собой разумеется, что все краски, составляющие набор красок, могут быть красками, в которых красящее вещество диспергировано в водной среде посредством действия ионных групп. Когда используется набор по данному изобретению, который удовлетворяет рассмотренным выше требованиям, может быть сдержано размывание контуров, которое может происходить, когда краски разных цветов наносятся на носитель для печати при прилегании одной к другой, и которое также является проблемой при печати многоцветного изображения.

В данном изобретении более предпочтительно предоставление набора, как описано ниже. При печати многоцветного изображения особенно заметно проявляется размывание контуров между черной краской и красками другого цвета (по меньшей мере одной краской, выбранной из группы, состоящей из, например, желтой, пурпурной, голубой, красной, зеленой и синей красок). Поэтому в качестве краски, в которой растворенное состояние или диспергированное состояние красящего вещества дестабилизируется посредством соприкосновения краски с реакционной жидкостью по данному изобретению, может быть использована черная краска, в которой пигмент диспергирован в водной среде посредством действия ионных групп. В этом случае красками другого цвета могут быть краски, содержащие красители в качестве красящих веществ. Само собой разумеется, что все другие краски могут быть красками, в которых красящее вещество диспергировано в водной среде посредством действия ионных групп, как в случае вышеуказанной черной краски.

Способ струйной печати, устройство для струйной печати и способ формирования изображений

Реакционная жидкость по данному изобретению используется совместно с краской, содержащей красящее вещество, и по меньшей мере данная краска может быть нанесена на носитель для печати посредством системы струйной печати. В дополнение к этому, область на носителе для печати, на которую наносится реакционная жидкость, может предпочтительно включать по меньшей мере область, на которую наносится краска, и, кроме того, особенно предпочтительно, чтобы реакционная жидкость наносилась на всю область носителя для печати. Более конкретно особенно предпочтительно, чтобы реакционная жидкость наносилась на носитель для печати таким образом, чтобы включать по меньшей мере область на носителе для печати, на которую наносится краска, с тем, чтобы краска и реакционная жидкость приводились в соприкосновение одна с другой на носителе для печати.

Количество реакционной жидкости, наносимой на носитель для печати, может быть определено требуемым образом в соответствии с содержанием ионов кальция в реакционной жидкости и композиции реагирующей краски. В частности, в данном изобретении, количество реакционной жидкости, нанесенной на носитель для печати, предпочтительно находится в интервале от 0,5 г/м2 до 3 г/м2 включительно, поскольку равномерность изображения из твердотельного материала и способность к фиксированию могут быть улучшены. Кроме того, более предпочтительно, чтобы нижний предел количества реакционной жидкости, нанесенной на носитель для печати, составлял 1 г/м2 или более, еще предпочтительнее 1,6 г/м2 или более и особенно предпочтительно 2 г/м2 или более. Также более предпочтительно, чтобы верхний предел количества реакционной жидкости, нанесенной на носитель для печати, составлял 2,4 г/м2 или менее. Когда область, на которую наносится реакционная жидкость, является лишь участком определенного размера (площадь: м2) носителя для печати, то в предположении, что покрыта вся поверхность носителя для печати, получают количество нанесенной реакционной жидкости (г/м2). Эта величина предпочтительно находится в вышеуказанном интервале.

Способы нанесения реакционной жидкости по данному изобретению на носитель для печати включают способ с использованием системы струйной печати, как в случае с краской, и способ нанесения слоя из реакционной жидкости посредством валика для нанесения покрытия или т.п. В данном изобретении, в частности, особенно предпочтительно, чтобы нанесение реакционной жидкости на носитель для печати выполнялось посредством валика для нанесения покрытия, поскольку при этом отсутствует необходимость в принятии во внимание характеристик выпуска реакционной жидкости, и реакционная жидкость может быть эффективным образом нанесена на носитель для печати. Детали способа нанесения реакционной жидкости при использовании этого валика для нанесения покрытия будут описаны ниже.

Один из примеров конфигурации устройства для струйной печати и т.п. будет описан ниже со ссылкой на чертежи. Фиг. 1 иллюстрирует один из примеров устройства для струйной печати по данному изобретению. Ниже в качестве примера будет описан вариант, в котором краска и реакционная жидкость соответственно наносятся на носитель для печати посредством системы струйной печати и посредством валика для нанесения покрытия.

Устройство для струйной печати на фиг. 1 использует последовательную систему струйной печати и имеет печатающую головку 1, кассету 16 для подачи бумаги, приводной узел для возвратно-поступательного перемещения печатающей головки в направлении, ортогональном направлению перемещения носителя для печати, и блок управления для управления приведением в действие этих компонентов. В кассете 16 для подачи бумаги объединены один с другим лоток 17 для подачи бумаги, который подает носитель 19 для печати, и узел для нанесения покрытия, который наносит слой реакционной жидкости по данному изобретению, описанной выше. Кассета 16 для подачи бумаги имеет конструкцию, в которой носитель 19 для печати, поданный из лотка 17 для подачи бумаги, равномерно покрывается реакционной жидкостью при контролируемом количестве наносимого материала. Детали узла для нанесения реакционной жидкости на носитель для печати (узла для нанесения слоя реакционной жидкости) будут описаны ниже.

Печатающая головка 1 установлена на каретке 2 таким образом, что поверхность, на которой сформированы выпускные отверстия, ориентирована в направлении к опоре 11. Хотя это и не проиллюстрировано, печатающая головка 1 имеет указанные выше выпускные отверстия, несколько электротермических преобразователей (например, тепловыделяющих резистивных элементов) для нагревания краски и основу для поддержки электротермических преобразователей. Картридж для краски установлен внутри каретки, на которой смонтирована печатающая головка 1.

Каретка 2 содержит установленную на ней печатающую головку 1 и может перемещаться возвратно-поступательным образом вдоль двух направляющих валов 9, проходящих параллельно направлению ширины носителя 19 для печати. Кроме того, печатающая головка 1 приводится в действие синхронно возвратно-поступательному перемещению этой каретки 2 и выпускает (наносит) краску на носитель 19 для печати, чтобы напечатать изображение.

Кассета 16 для подачи бумаги может быть снята с корпуса устройства для струйной печати. Носитель 19 для печати уложен в стопу и размещен на лотке 17 для подачи бумаги в этой кассете 16 для подачи бумаги. Во время подачи бумаги самый верхний лист прижимается к валику 10 для подачи бумаги пружиной 18 для прижимания лотка 17 для подачи бумаги в верхнем направлении. Этот валик 10 для подачи бумаги, представляющий собой валик, обычно имеющий поперечное сечение в виде полукруга, приводится в действие и вращается электродвигателем, не показанным на фигуре, и подает лишь самый верхний лист (носитель 19 для печати) посредством не показанного отделительного захвата.

Отделенный и подаваемый носитель 19 для печати перемещается вдоль транспортирующей поверхности 16A кассеты 16 для подачи бумаги и транспортирующей поверхности 27A направляющей 27 для бумаги посредством промежуточного валика 12 большого диаметра и валика 6 для нанесения покрытия малого диаметра, прижатого к промежуточному валику 12. Эти транспортирующие поверхности образованы поверхностью, искривленной в виде дуги, концентричной промежуточному валику 12. Поэтому направление перемещения подаваемого носителя 19 для печати меняется на противоположное посредством прохождения носителя 19 для печати вдоль этих транспортирующих поверхностей 16A и 27A. Другими словами, рабочая поверхность носителя 19 для печати (поверхность, на которой осуществляется печать) обращена вниз, пока носитель 19 для печати, перемещаемый из лотка 17 для подачи бумаги, не достигнет промежуточного валика 12, а затем рабочая поверхность носителя 19 для печати обращена вверх (к печатающей головке) в месте, в котором носитель 19 для печати расположен напротив печатающей головки 1. Поэтому рабочая поверхность носителя для печати всегда обращена к наружной стороне устройства для струйной печати.

В устройстве на фиг. 1 узел для нанесения реакционной жидкости на носитель для печати (узел для нанесения покрытия из реакционной жидкости) установлен в кассете 16 для подачи бумаги, как описано выше. Теперь будет описан узел для нанесения покрытия из реакционной жидкости. Узел для нанесения покрытия из реакционной жидкости имеет пополняемый резервуар 22 для подачи реакционной жидкости 15, подающий валик 13, поддерживаемый с возможностью вращения таким образом, что часть его окружной поверхности погружена в реакционную жидкость 15, и валик 6 для нанесения покрытия, который расположен параллельно подающему валику 13, соприкасается с подающим валиком 13 и вращается в том же самом направлении. Валик 6 для нанесения покрытия расположен таким образом, что его окружная поверхность расположена параллельно промежуточному валику 12 и соприкасается с ним для перемещения носителя 19 для печати. Поэтому, когда носитель 19 для печати перемещается, промежуточный валик 12 и валик 6 для нанесения покрытия вращаются вместе с вращением промежуточного валика 12. В результате реакционная жидкость 15 наносится на окружную поверхность валика 6 для нанесения покрытия подающим валиком 13 и затем на рабочую поверхность носителя 19 для печати, поддерживаемой между валиком 6 для нанесения покрытия и промежуточным валиком 12, равномерно покрывается реакционной жидкостью посредством валика 6 для нанесения покрытия.

Кроме того, в устройстве для струйной печати на Фиг. 1 в пополняемом резервуаре 22 размещен поплавок 14. Этот поплавок 14 изготовлен из вещества с меньшей плотностью по сравнению с реакционной жидкостью 15, и оставшееся количество реакционной жидкости 15 может быть определено визуально с внешней стороны через окно 21 индикатора оставшейся жидкости, представляющего собой прозрачный элемент, посредством данного поплавка 14, плавающего на поверхности реакционной жидкости 15.

Фиг. 2 представляет собой вид с передней стороны части индикатора оставшегося количества жидкости. В данной части индикатора оставшегося количества жидкости вдоль продольного направления окна 21 индикатора оставшейся жидкости образованы метки для указания оставшегося количества. Когда поверхность реакционной жидкости 15 или поплавок 14 достигает положения, обозначенного на фигуре как «Полный», это указывает на состояние полного заполнения. С другой стороны, когда поверхность реакционной жидкости 15 или поплавок 14 находятся в положении, обозначенном как «Добавить», то это указывает на то, что оставшееся количество реакционной жидкости 15 мало. Поэтому при наблюдении с внешней стороны за этим окном 21 индикатора оставшейся жидкости ясно видно, что требуется пополнение реакционной жидкостью, когда количество реакционной жидкости 15 постепенно уменьшается, и поплавок 14 опускается до линии «Добавить».

Способы пополнения пополняемого резервуара 22 реакционной жидкостью 15 включают описанный ниже способ. Например, как проиллюстрировано на Фиг. 3, реакционная жидкость может быть инжектирована в пополняемый резервуар 22 посредством введения наконечника инжекционного приспособления 23 в инжекционное отверстие 20, образованное резиновым элементом с прорезью, в состоянии, когда кассета 16 для подачи бумаги извлечена из устройства для струйной печати.

Затем носитель 19 для печати, покрытый реакционной жидкостью 15 посредством вышеописанного узла для нанесения покрытия из реакционной жидкости, подают основным транспортирующим валиком 7 и прижимным валиком 8, прижатым к основному транспортирующему валику 7 в заданной степени, и перемещают к участку печати, на котором на носитель 19 для печати наносят краску печатающей головкой 1. Носитель 19 для печати после подачи и печати описанным выше образом выводится и перемещается валиком 3 для вывода бумаги и противоположным валиком 4, прижатым к валику 3 для вывода бумаги, и укладывается в виде стопы на выводном лотке 5 для бумаги.

Кроме того, особенно когда реакционная жидкость 15 наносится валиком или т.п., вязкость реакционной жидкости 15 может быть выше вязкости краски. Это обусловлено предпочтительно тем, что даже если количество нанесенной реакционной жидкости 15 невелико, то реакционная жидкость 15 может эффективным образом реагировать с краской, и, кроме того, улучшается способность к фиксированию и т.п. Более конкретно, когда вязкость реакционной жидкости выше вязкости краски, ионы кальция в реакционной жидкости легче остаются вблизи поверхности носителя для печати и легче реагируют эффективным образом с краской. С другой стороны, особенно предпочтительно, чтобы после того, как краска прореагировала с реакционной жидкостью, красящее вещество в краске оставалось вблизи поверхности носителя для печати, и, кроме того, водная среда и т.п. в краске быстро проникала в направлении глубины (толщины) носителя для печати, т.е. быстро выполнялось разделение твердой фазы и жидкости. Поэтому вязкость краски может быть сравнительно низкой, исходя из способности к фиксированию на печатном материале и т.п.

В частности, когда реакционную жидкость наносят на носитель для печати валком для нанесения покрытия или т.п., вязкость реакционной жидкости может предпочтительно находиться в интервале от 3 мПа·с до 100 мПа·с включительно, и более предпочтительно, в интервале от 5 мПа·с до 60 мПа·с включительно. С другой стороны, вязкость краски может предпочтительно находиться в интервале от 1 мПа·с до 15 мПа·с включительно. Установленная таким образом вязкость краски является также предпочтительной, исходя из характеристик выпуска струи краски, в частности, стабильности выпуска краски. В данном изобретении вязкость реакционной жидкости и краски являются величинами, измеренными при температуре 25°C обычным способом.

В этом варианте особенно предпочтительно, чтобы краска наносилась на носитель для печати системой струйной печати после того, как на носитель для печати нанесена реакционная жидкость, чтобы обеспечить эффективное соприкосновение реакционной жидкости и краски и реагирование простым образом реакционной жидкости и краски одной с другой. В этом случае временной интервал между нанесением реакционной жидкостью на носитель для печати и нанесением краски может предпочтительно составлять от 1-2 секунд до 2-3 минут, чтобы в достаточной степени обеспечивалось реакционное взаимодействие реакционной жидкости и краски.

Другой пример конфигурации устройства для струйной печати и т.п. будет описан ниже со ссылкой на чертежи. Ниже в качестве примера будет описан вариант, в котором как краска, так и реакционная жидкость наносятся на носитель для печати посредством системы струйной печати.

Фиг. 4 иллюстрирует другой пример устройства для струйной печати по данному изобретению. На фиг. 4 ракельный нож 61 служит в качестве очистного элемента. Один конец ракельного ножа 61 закреплен на элементе для поддержки ракельного ножа, и ракельный нож 61 имеет форму консоли. Ракельный нож 61 расположен в положении рядом соседней с областью печати печатающей головки 65 и, кроме того, поддерживается в этом варианте таким образом, что выступает к пути перемещения печатающей головки 65.

Заглушка 62 поверхности с выпускными отверстиями печатающей головки 65 расположена в исходном положении, рядом с ракельным ножом 61, и приспособлена для перемещения в направлении, перпендикулярном направлению перемещения печатающей головки 65, прилегания к поверхности с выпускными отверстиями и их перекрывания. Кроме того, рядом с ракельным ножом 61 размещен поглотитель 63, который поддерживается таким образом, что выступает к пути перемещения печатающей головки 65, как и ракельный нож 61. Участок 64 восстановления выпуска образован вышеуказанным ракельным ножом 61, заглушкой 62 и поглотителем 63, и удаление влаги, пыли и т.п. с поверхности с выпускными отверстиями выполняется ракельным ножом 61 и поглотителем 63. Кроме того, краска или реакционная жидкость отсасывается из выпускных отверстий печатающей головки насосом, не показанным на фигуре, через заглушку с образованием узла для восстановления эксплуатационных качеств печатающей головки.

Печатающая головка 65 имеет узел генерации энергии выпуска и наносит краску или реакционную жидкость на носитель для печати, расположенный напротив поверхности с выпускными отверстиями, на которой расположены выпускные отверстия, чтобы выполнить печать. Печатающая головка 65 установлена на каретке 66, которая перемещает печатающую головку 65. Каретка 66 сцеплена с возможностью скольжения с направляющим валом 67, и часть каретки 66 соединена с ремнем 69, приводимым электродвигателем 68 (не показан). Поэтому каретка 66 может перемещаться вдоль направляющего вала 67 и может перемещаться в области печати печатающей головки 65 и области, смежной с областью печати. На участке 51 подачи бумаги вводится носитель для печати. Валик 52 для подачи бумаги приводится в движение электродвигателем, не показанным на фигуре.

Посредством данной конфигурации носитель для печати подается в положение напротив поверхности с выпускными отверстиями печатающей головки 65, и при выполнении печати носитель для печати выводится на участок вывода бумаги, на котором расположены валики 53 для вывода бумаги. В случае вышеописанной конфигурации, когда печатающая головка 65 заканчивает печать и возвращается в исходное положение, заглушка 62 участка 64 восстановления выпуска отводится от пути перемещения печатающей головки 65, однако ракельный нож 61 выступает к пути перемещения. В результате протираются выпускные отверстия печатающей головки 65. Когда выполняется перекрывание заглушкой 62, прилегающей к выпускной поверхности печатающей головки 65, заглушка 62 перемещается таким образом, что выступает к пути перемещения печатающей головки. Когда печатающая головка 65 перемещается из исходного положения в положение начала печати, заглушка 62 и ракельный нож 61 находятся в тех же самых положениях, что и во время протирания, как описано выше. В результате в процессе этого перемещения также протирается поверхность с выпускными отверстиями печатающей головки 65.

Описанное выше перемещение печатающей головки в исходное положение выполняется не только в конце печати и во время восстановления выпуска. При перемещении печатающей головки в области печати для выполнения печати печатающая головка перемещается в исходное положение, расположенное рядом с областью печати, с заданными интервалами, и посредством этого перемещения выполняется описанное выше протирание.

В этом варианте как краска, так и реакционная жидкость наносятся на носитель для печати посредством системы струйной печати. Порядок нанесения краски и реакционной жидкости на носитель для печати включает указанные ниже способы с (a) по (d) и комбинации этих способов и может быть выбран соответствующим образом. Временной интервал между нанесением реакционной жидкости на носитель для печати и нанесением краски на носитель для печати может составлять от 1-2 секунд до 2-3 минут, чтобы в достаточной степени обеспечивалось реакционное взаимодействие реакционной жидкости и краски.

(a): После нанесения реакционной жидкости наносят краску.

(b): После нанесения краски наносят реакционную жидкость.

(c): После нанесения краски наносят реакционную жидкость и затем наносят краску.

(d): После нанесения реакционной жидкости наносят краску и затем наносят реакционную жидкость.

Также в этом варианте особенно предпочтительно использование способов (a) и (d), включающих стадию нанесения краски после нанесения реакционной жидкости на носитель для печати, чтобы обеспечить эффективное соприкосновение реакционной жидкости и краски и реагирование простым образом реакционной жидкости и краски одной с другой.