Область техники, к которой относится изобретение

Настоящее изобретение относится к краске для струйной печати, к способу струйной записи информации и устройству для струйной записи информации.

Уровень техники

Краска для струйной печати, содержащая водный пигмент, имеет различные преимущества, когда ее используют для печатания на немелованной бумаге, такие как уменьшение частоты случаев расплывания, высокая плотность изображения и уменьшение частоты случаев пробивания бумаги.

В случае, когда осаждаемое количество краски является большим, например, при печатании фотографий или диаграмм на немелованной бумаге, однако, немелованная бумага с печатным изображением имеет тенденцию к обратному скручиванию. Обратное скручивание представляет собой явление, когда бумага сворачивается в сторону противоположную стороне с поверхностью с нанесенной печатью.

Если обратное скручивание немелованной бумаги возникает непосредственно после печатания, происходит отказ переноса бумаги в струйном принтере (внутри устройства) во время процесса переноса бумаги. Перенос бумаги является очень сложным, в особенности, когда обратное скручивание бумаги происходит непосредственно после высокоскоростного печатания или двухстороннего печатания.

По этой причине, является желательным разработка краски для струйной печати, которая не дает обратного скручивания или дает меньшее обратное скручивание, когда краску используют при большом осаждаемом ее количестве на немелованной бумаге, например, при печатании фотографий и чертежей на немелованной бумаге.

В частности, высокоскоростной струйный принтер, снабженный линейной системой головок, имеет более высокую потребность в такой краске по сравнению с последовательным принтером. В качестве известной технологи подавления скручивания бумаги, имеется способ нанесения спиртового раствора на бумагу перед записью информации с помощью краски, предоставления возможности бумаге по существу высохнуть в положении записи информации, и осуществлении записи с помощью краски (см. PTL 1). PTL 1 раскрывает, что гидроксильные группы спиртового раствора связываются с гидроксильными группами, присутствующими в точках связывания водородных связей между волокнами целлюлозы бумаги, для блокировки молекул воды в краске с помощью гидрофобных групп спиртового раствора. Однако этот способ не оказывает влияния, когда во время высокоскоростного печатания выбрасывается большое количество краски на водной основе, и по этой причине он не может предотвратить скручивание бумаги непосредственно после печатания.

Кроме того, имеется способ записи для инжектирования краски и реакционного раствора, который взаимодействует с краской, и в этом способе реакционный раствор инжектируется для нанесения на поверхность среды для записи информации, противоположную по отношению к поверхности, где производят запись информации с помощью краски, в соответствии с данными, идентичными данным для записи информации с помощью краски (см. PTL 2). Однако, в соответствии с этим способом, конфигурация используемого устройства для записи информации является сложной и скручивание бумаги с отпечатанной информацией не может быть предотвращено, если только реакционная жидкость, имеющая по существу тот же состав, что и инжектируемая краска, не инжектируется в таком же или сходном количестве, что и краска. По этой причине, этот способ является экономически невыгодным. Когда большое количество воды содержится на обеих сторонах бумаги, когда печатается сплошное изображение почти на всей поверхности бумаги, бумага теряет свою жесткость, это делает сложным перенос бумаги.

Кроме того, PTL 3 описывает композицию краски для струйной печати, содержащую диглицерин или полиглицерин в сочетании с простым моноалкиловым эфиром полиэтиленгликоля.

PTL 4 описывает композицию краски для струйной печати, содержащую простой монометиловый эфир полиэтиленгликоля.

Однако эта композиция краски для струйной печати не оказывает никакого влияния на предотвращение скручивания бумаги, когда краска на водной основе выбрасывается в большом количестве при высокоскоростной печати. По этой причине, предлагаемая композиция краски для струйной печати не удовлетворяет требованиям предотвращения скручивания бумаги непосредственно после печатания. Кроме того, поскольку органический растворитель, содержащийся в композиции краски для струйной печати, имеет низкое равновесное содержание влаги, композиция краски не может обеспечить стабильность инжектирования.

Список литературы

Патентная литература

PTL 1: выложенная заявка на патент Японии (JP-A) №2004-136458

PTL 2: патент Японии №2008-18711

PTL 3: патент Японии №2009-52018

PTL 4: патент Японии №2009-287014

Сущность изобретения

Техническая проблема

Целью настоящего изобретения является получение краски для струйной печати, которая способна уменьшить скручивание немелованной бумаги непосредственно после печатания, является превосходной по качеству изображения и по реакции на высокоскоростное печатание на немелованной бумаге, является хорошей по стабильности инжектирования и стабильности при хранении и является преимущественной по свойствам сушки бумаги для печати общего назначения; устройства для струйной записи информации и струйной записи информации.

Решение проблемы

Авторы настоящего изобретения осуществили обширные исследования для решения описанных выше проблем и обнаружили, что их можно решить посредством введения конкретного соединения в качестве ингредиента краски в краску для струйной печати, содержащую, по меньшей мере, воду, органический растворитель, поверхностно-активное вещество и краситель. Настоящее изобретение завершено на основе этих данных.

То есть, указанные выше проблемы могут быть решены с помощью краски для струйной печати по настоящему изобретению, имеющей описанный ниже состав.

Краска для струйной печати по настоящему изобретению содержит:

воду;

органический растворитель;

поверхностно-активное вещество и

краситель,

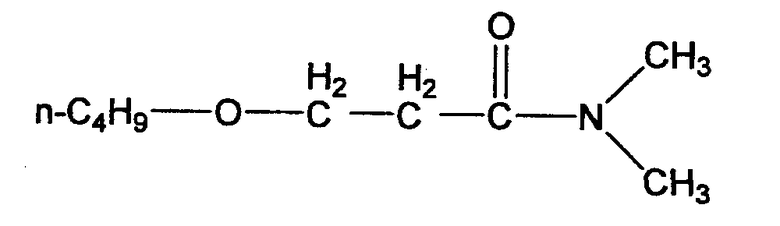

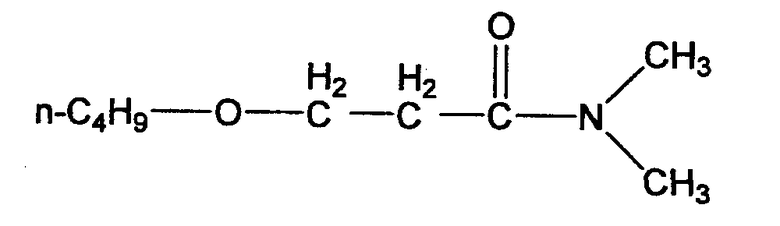

при этом органический растворитель содержит, по меньшей мере, один многоатомный спирт, имеющий равновесное содержание влаги 30% масс или выше при температуре 23°C и степень относительной влажности 80%, и амидное соединение, представленное следующей далее структурной формулой (I), и органический растворитель содержит соединение, представленное следующей далее структурной формулой (II), соединение, представленное следующей далее структурной формулой (III), или соединение, представленное следующей далее общей формулой (I), или любое их сочетание:

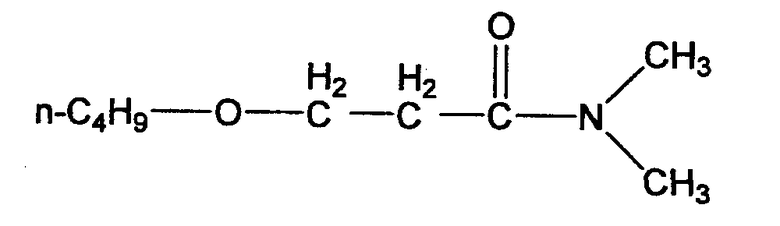

Структурная формула (I)

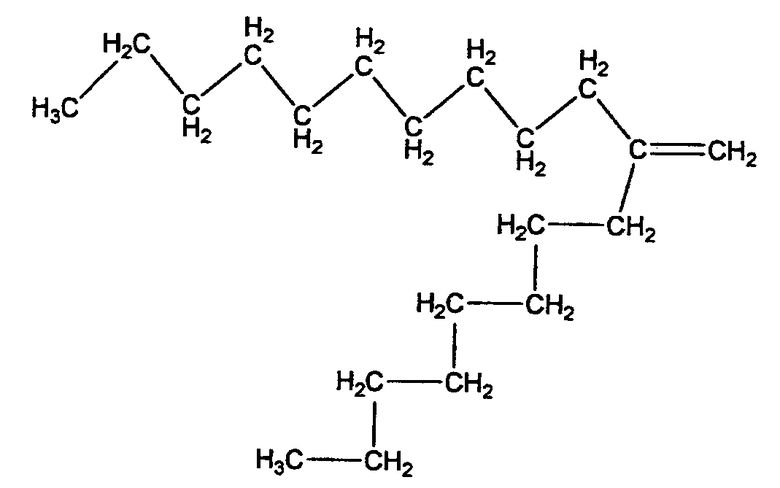

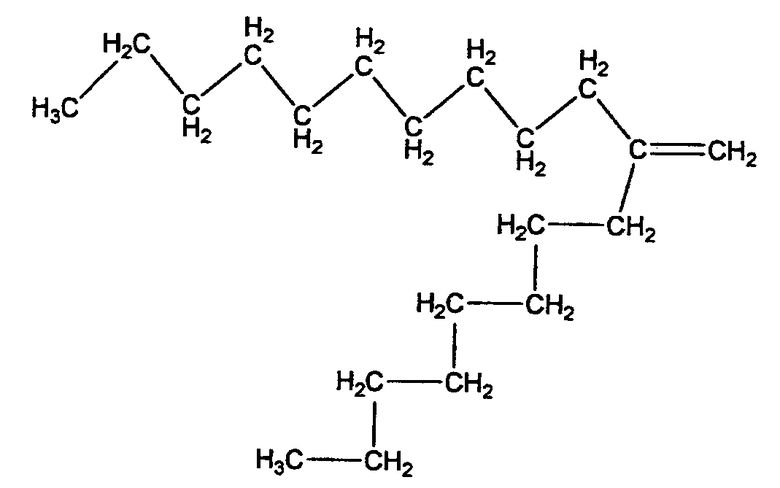

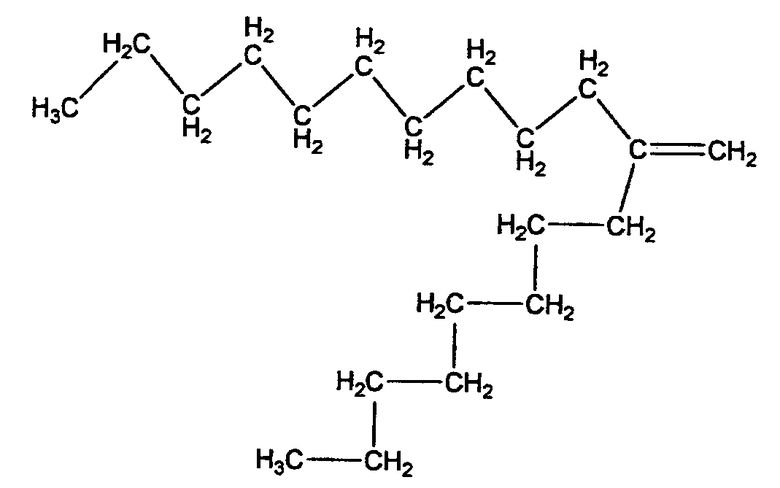

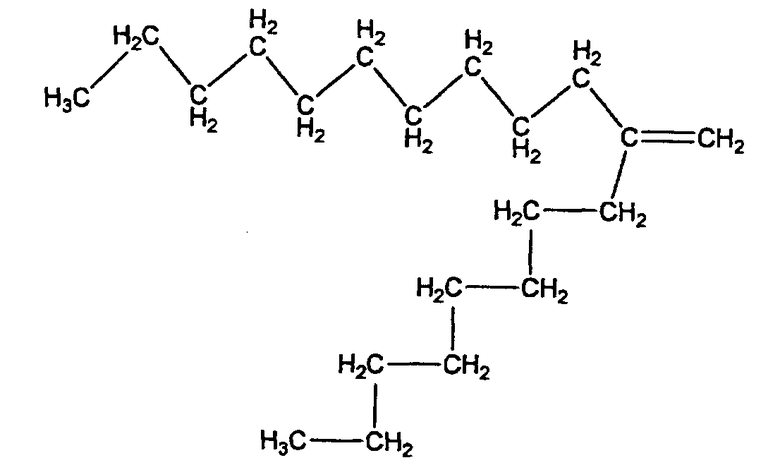

Структурная формула (II)

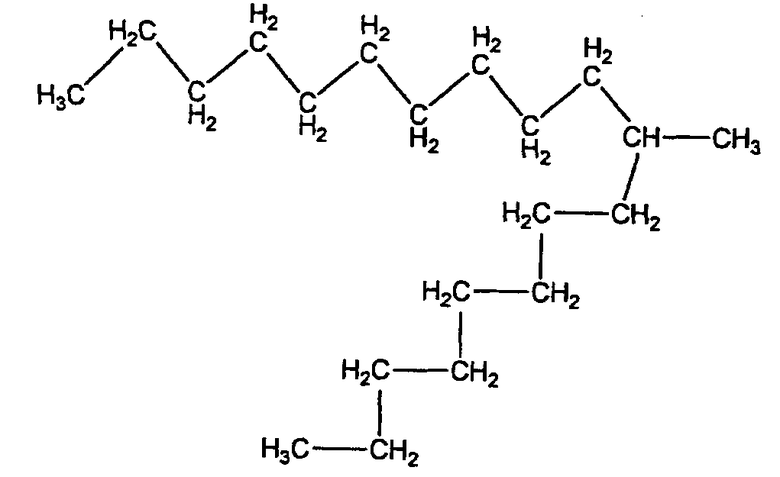

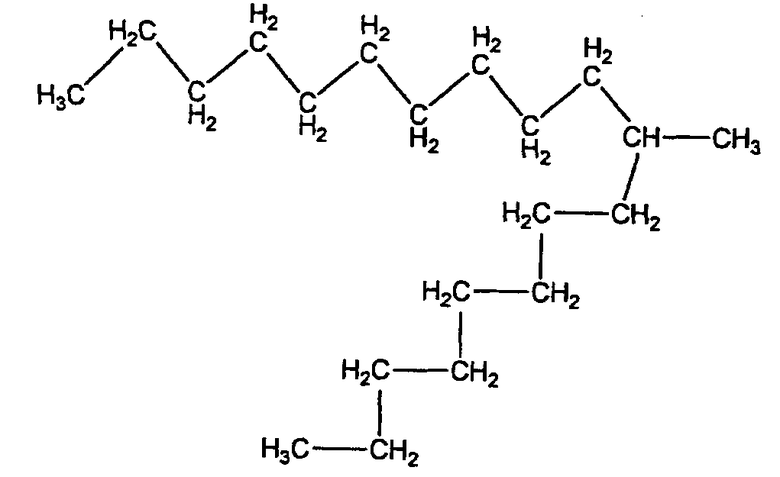

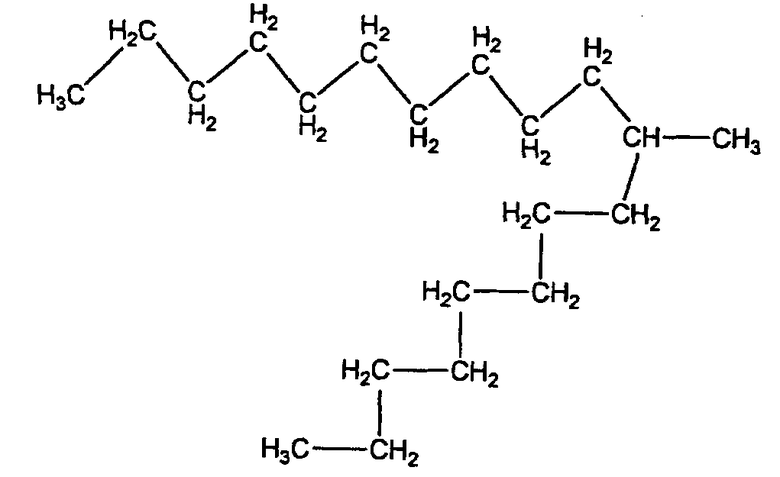

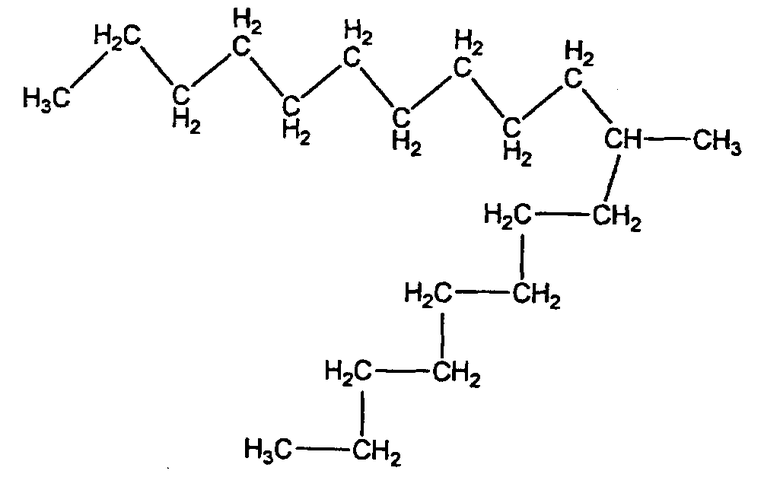

Структурная формула (III)

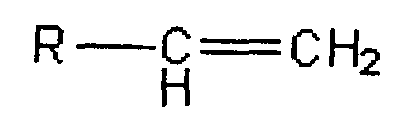

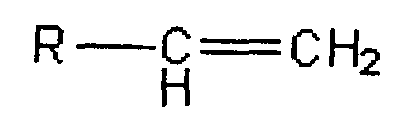

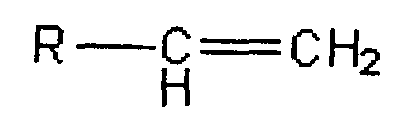

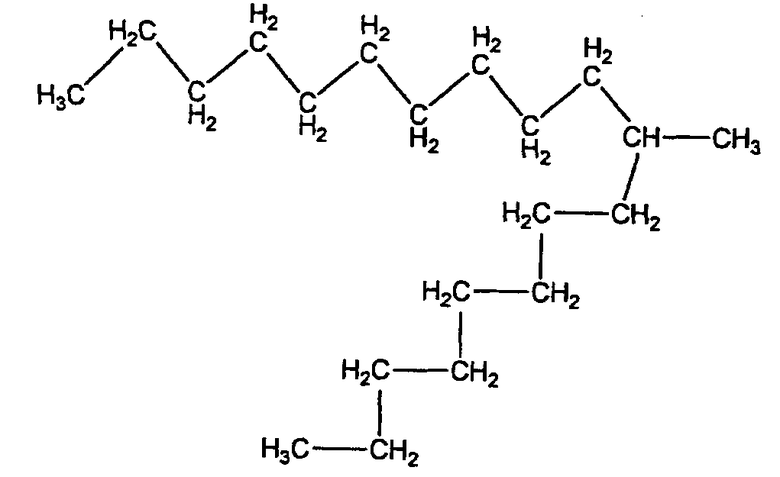

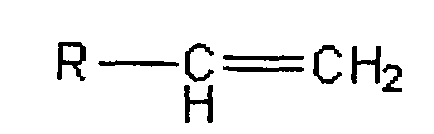

Общая формула (I)

причем в общей формуле (I), R представляет собой C10-C18 алкильную группу.

Преимущественные эффекты изобретения

Настоящее изобретение может решить описанные выше существующие проблемы и может предложить: краску для струйной печати, которая способна уменьшить скручивание немелованной бумаги непосредственно после печатания, является превосходной по качеству изображения и по реакции на высокоскоростное печатание на немелованной бумаге, является хорошей по стабильности инжектирования и стабильности при хранении и является преимущественной по свойствам сушки на бумаге для печати общего назначения; и устройство для струйной записи информации и способ струйной записи информации, каждый из которых использует краску.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение одного из примеров картриджа с краской, содержащего краску по настоящему изобретению.

Фиг. 2 представляет собой схематическое изображение примера модификации картриджа с краской Фиг. 1,

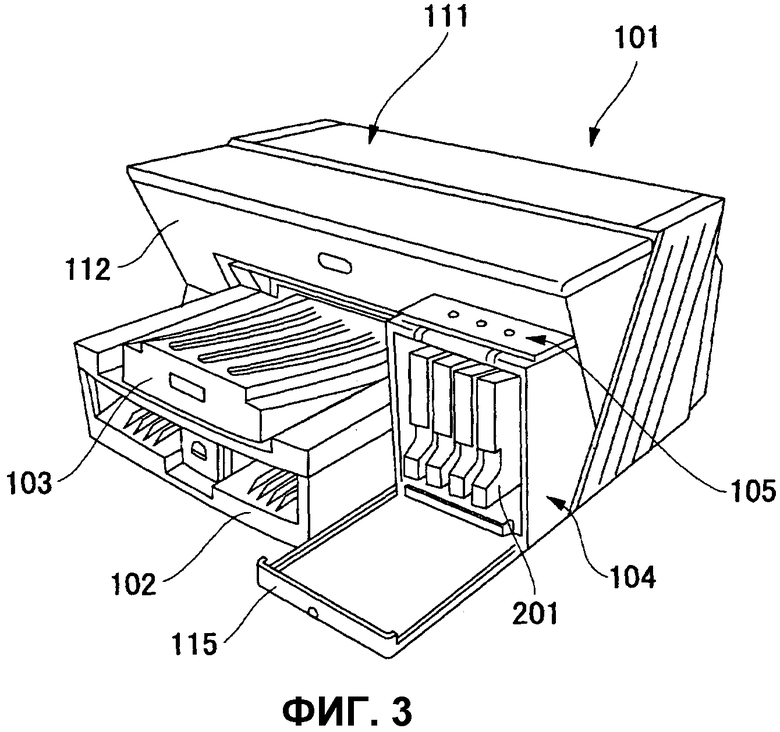

Фиг. 3 представляет собой общий вид одного из примеров устройства для струйной записи информации в состоянии, когда крышка секции загрузки картриджа с краской открыта.

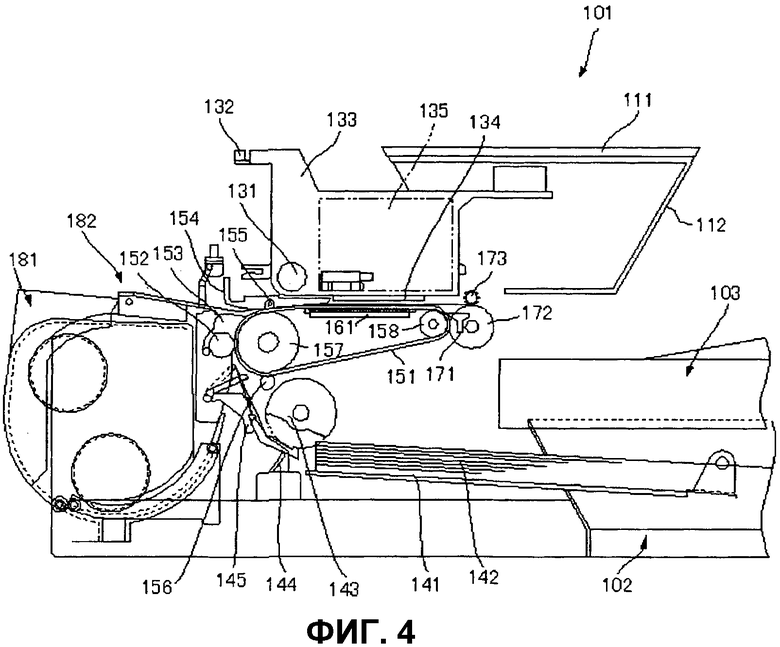

Фиг. 4 представляет собой вид в разрезе для объяснения общей структуры устройства для струйной записи информации Фиг. 3.

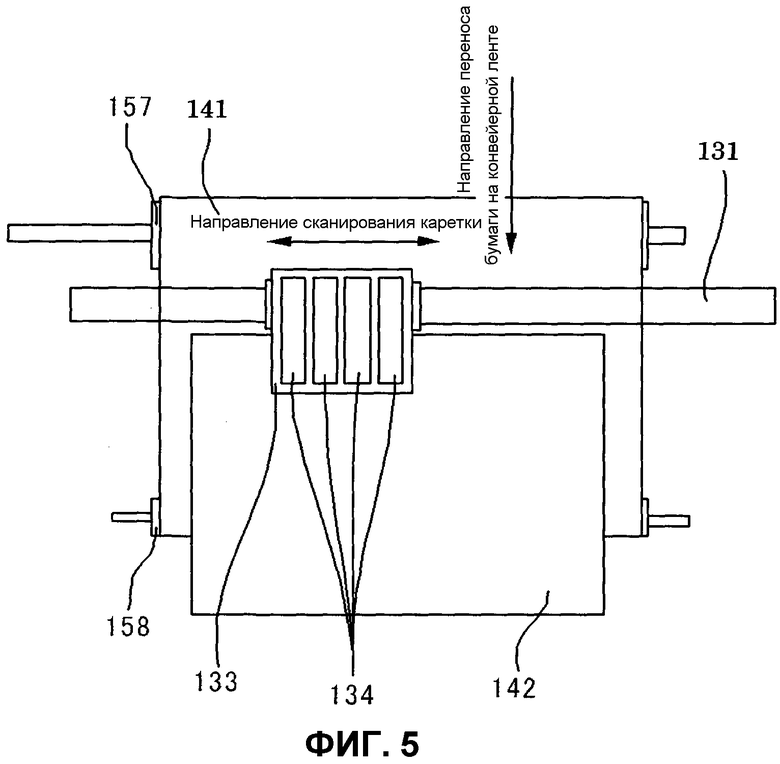

Фиг. 5 представляет собой схематический увеличенный вид головки для струйной печати устройства для струйной записи информации.

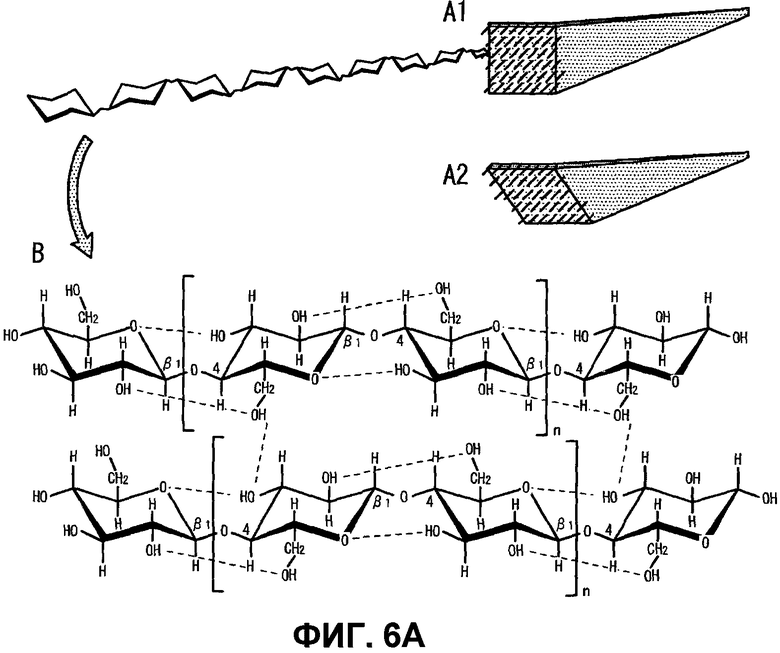

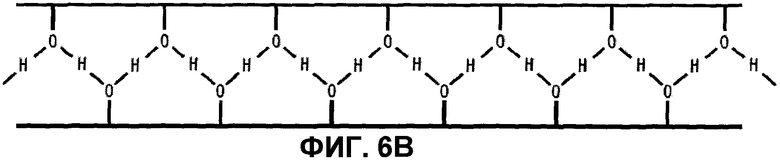

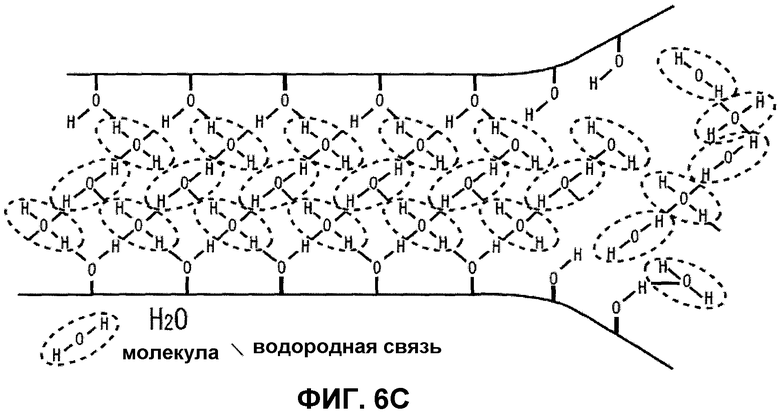

Фиг. 6A-6C представляют собой виды для пояснения разницы эффекта взаимодействия между молекулами целлюлозы с водой и с водонерастворимым органическим материалом, содержащим гидроксильную группу, где Фиг. 6A изображает элементарную фибриллу, Фиг. 6B изображает водородные связи, образующиеся между двумя молекулами целлюлозы, и Фиг. 6C изображает водородные связи, образующиеся между двумя молекулами целлюлозы в присутствии молекул воды между ними.

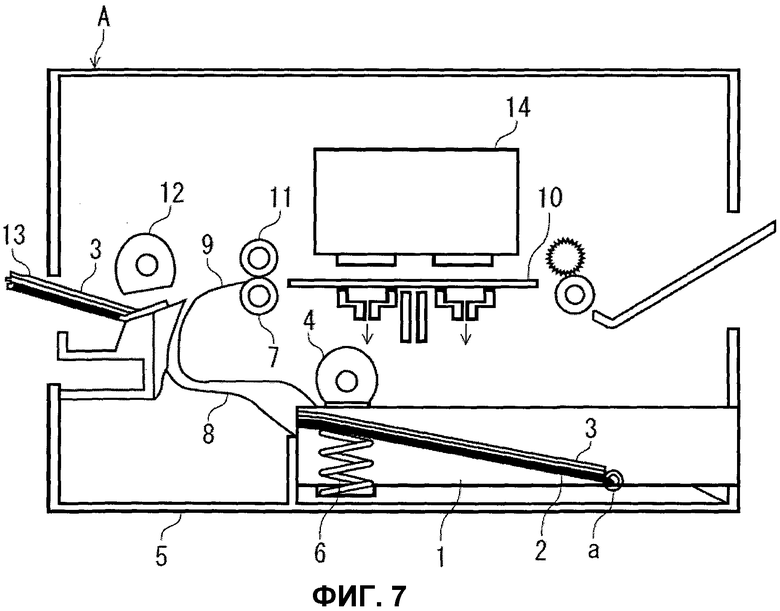

Фиг. 7 представляет собой схематическое изображение прототипа устройства для печати с линейными головками, используемого для оценки скручивания в примерах.

Описание вариантов осуществления

(Краска для струйной печати)

Краска для струйной печати по настоящему изобретению содержит, по меньшей мере, воду, органический растворитель, поверхностно-активное вещество и краситель; и, по необходимости, дополнительно содержит пенетрант, диспергируемую в воде смолу и другие ингредиенты.

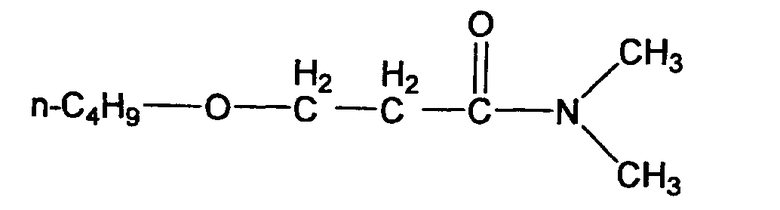

В настоящем изобретении, органический растворитель содержит, по меньшей мере, одно амидное соединение, представленное следующей далее структурной формулой (I), и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения, представленного следующей далее структурной формулой (II), соединения, представленного следующей далее структурной формулой (III), и соединения, представленного следующей далее общей формулой (I). Краска для струйной печати с таким составом может формировать изображение высокого качества, в то же время, подавляя скручивание непосредственно после печатания.

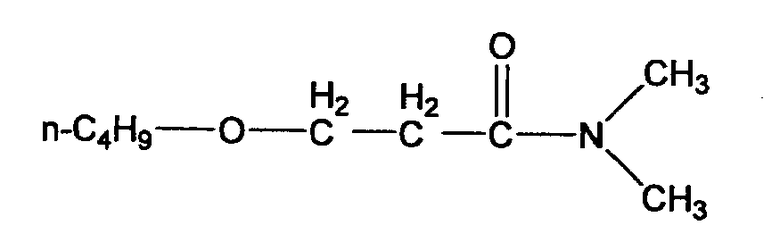

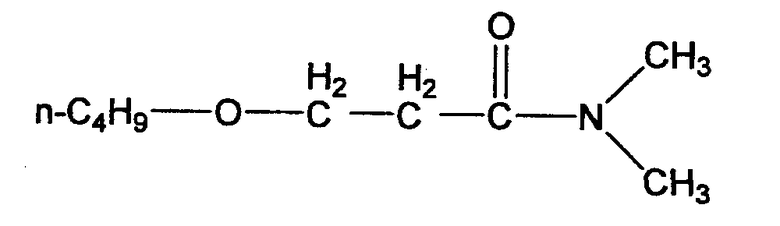

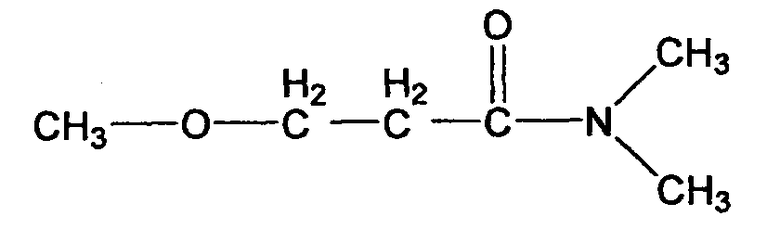

Структурная формула (I)

Структурная формула (II)

Структурная формула (III)

Общая формула (I)

В общей формуле (I), R представляет собой C10-C18 алкильную группу.

Причина для этого, возможно, лежит в том, что такие органические растворители как амидное соединение, представленное указанной выше структурной формулой (I), соединения, представленные указанными выше структурными формулами (II) и (III), и соединения, представленные указанной выше общей формулой (I), плохо расщепляют водородные связи между молекулами целлюлозы, даже когда они попадают в пространство между ними.

Подробные пояснения этого будут приведены ниже. Относительно баланса между гидрофильностью и гидрофобностью, амидное соединение, представленное структурной формулой (I), лежит на гидрофобной стороне по сравнению с обычными органическими растворителями (например, глицерином и бутандиолом) и имеет низкую долю гидрофильных групп, способных образовывать водородную связь внутри его молекулы. Соединения, представленные структурными формулами (II) и (III), и соединение, представленное общей формулой (I), плохо растворяются в воде и лежат на гидрофобной стороне, относительно органических растворителей. Вероятно, эти растворители не расщепляют легко водородные связи между молекулами целлюлозы, даже когда они поступают в пространство между молекулами целлюлозы. Эта модель может просто упоминаться как "низкая агрессивность по отношению к водородным связям между молекулами целлюлозы".

Поскольку рассмотренный выше органический растворитель с гидрофобной стороны имеет низкое поверхностное натяжение, он в основном проникает между молекулами целлюлозы. Амидное соединение, представленное структурной формулой (I), когда водород связывает с молекулами воды как на Фиг. 6C, рассмотренной ниже, образует водородную связь между его амидной группой и гидроксильной группой молекулы целлюлозы, оставаясь вместе с частью молекулы целлюлозы, и перекрывает водородную связь молекулы целлюлозы гидрофобной группой в части алкильной группы амидного соединения, чтобы ингибировать тем самым контакт целлюлозы с водой, которая представляет собой летучий растворитель, обогащенный гидрофильными группами. Таким образом, вероятно, амидное соединение, представленное структурной формулой (I), делает сложным расщепление водородных связей между молекулами целлюлозы. Эта модель может просто упоминаться как "свойства перекрывания водородных связей молекул целлюлозы".

Поскольку соединения, представленные структурными формулами (II) и (III), и общей формулой (I), не имеют гидроксильной группы или карбонильной группы и не вовлекают водородные связи между волокнами целлюлозы, набухания не происходит, в отличие от случая, когда молекулы воды присутствуют между молекулами целлюлозы, как иллюстрируется на Фиг. 6C.

Соединения, которые перекрывают водородные связи молекул целлюлозы и ингибируют любой контакт с водной сплошной фазой (например, спиртом и водой), представляют собой амидное соединение, представленное структурной формулой (I), соединения, представленные структурными формулами (II) и (III), и соединение, представленное общей формулой (I). Органический растворитель, который представляет собой вспомогательный растворитель для демонстрации рассмотренного выше воздействия, представляет собой, например, соединения алкилированного алкандиола или простого эфира гликоля. По этой причине, краска, содержащая эти растворители в качестве органических растворителей, не вызывает легкого осаждения содержащихся в ней твердых продуктов, ее отверждения и уменьшения ее текучести (то есть, краска может поддерживать стабильность инжектирования), даже если вода в краске испаряется.

В настоящем документе, отличие в воздействии на взаимодействие между водой и водорастворимым органическим материалом, имеющим гидроксильную группу, между молекулами целлюлозы описывается со ссылкой на Фиг. 6A-6C.

Каждая из A1 и A2 на Фиг. 6A схематически иллюстрирует элементарную фибриллу. Также, B на Фиг. 6A изображает структуры молекул целлюлозы в одной фибрилле.

Растительное волокно формируется из нитевидной структуры, называемой фибриллой, фибрилла образуется из микрофибрилл, имеющих, каждая, диаметр от нескольких нанометров до 20 нм и длину от 1 мкм до нескольких микрометров, и каждая микрофибрилла образуется из нескольких - нескольких десятков элементарных фибрилл.

Фиг. 6B представляет собой схематическую диаграмму, иллюстрирующую молекулу целлюлозы. Элементарная фибрилла образуется из нескольких десятков линий, в каждой из которых совмещаются молекулы целлюлозы. Здесь образуются сильные водородные связи между соседними молекулами целлюлозы с формированием пучка, имеющим диаметр от примерно 3 нм до примерно 4 нм.

Фиг. 6C представляет собой модельную диаграмму, иллюстрирующую варианты осуществления водородных связей, образующихся между двумя молекулами целлюлозы в присутствии молекул воды между ними. Прерывистые линии представляют водородные связи.

Фиг. 6B иллюстрирует нормальное состояние водородной связи между молекулами целлюлозы. Фиг. 6C иллюстрирует состояние, где молекулы воды присутствуют в водородных связях между молекулами целлюлозы.

Это явление будет более конкретно описываться ниже. После того, как связи между молекулами целлюлозы расщепляются, как иллюстрирует Фиг. 6C, когда вода проникает в бумагу, волокна бумаги разрыхляются и удлиняются (явление обратного скручивания).

Затем, если вода исчезает, благодаря сушке или удалению из них, волокна подвергаются усадке и расщепленные водородные связи восстанавливаются.

Однако в ходе восстановления водородных связей, давление естественно не прикладывается к бумаге в отличие от времени, когда изготавливается бумага, и водородные связи образуются при свободном и рыхлом состоянии волокон в процессе сушки. По этой причине, бумага принимает форму, отличную от исходной формы; то есть, возникает лицевое скручивание бумаги.

В настоящем документе, лицевое скручивание представляет собой явление, когда бумага скручивается в направлении поверхности, на которой с помощью краски на водной основе формируются или печатаются изображения.

Органический растворитель

Цель настоящего изобретения может быть достигнута с помощью краски для струйной печати по настоящему изобретению, содержащей: в качестве органических растворителей, один или несколько видов многоатомных спиртов, имеющих, каждый, равновесное содержание влаги 30% масс или выше при температуре 23°C и степень относительной влажности 80%, и амидного соединения, представленного следующей далее структурной формулой (I); и соединения, представленного следующей далее структурной формулой (II), соединения, представленного следующей далее структурной формулой (III), или соединения, представленного следующей далее общей формулой (I), или любого их сочетания.

Структурная формула (I)

Структурная формула (II)

Структурная формула (III)

Общая формула (I)

где в общей формуле (I), R представляет собой C10-C18 алкильную группу.

Как описано выше, амидное соединение, представленное структурной формулой (I), и соединения, представленные структурными формулами (II) и (III), и общей формулой (I), являются обогащенными гидрофобными группами с точки зрения баланса между гидрофильными группами и гидрофобными группами и имеют в своей молекуле низкую долю гидроксильных групп, которые являются гидрофильными группами, которые могут образовывать водородные связи. По этой причине, вероятно, эти соединения не расщепляют легко водородные связи между молекулами целлюлозы, даже когда они проникают между молекулами целлюлозы.

Количество амидного соединения, представленного структурной формулой (I), содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 1% масс - 50% масс, более предпочтительно, 2% масс - 40% масс. Когда его количество меньше чем 1% масс, получаемая в результате краска не имеет эффекта подавления скручивания бумаги, эффекта улучшения качества изображения или улучшения свойств при сушке листов для печати общего назначения. Когда его количество больше чем 50% масс, получаемая в результате краска увеличивает свою вязкость, что приводит к плохой стабильности инжектирования краски.

Кроме того, количество соединений, представленных структурными формулами (II) и (III), и общей формулой (I), используемых в сочетании с амидным соединением, представленным структурной формулой (I), не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 1% масс - 30% масс, более предпочтительно, 2% масс - 20% масс. Когда их количество меньше чем 1% масс, получаемая в результате краска не имеет эффекта подавления скручивания бумаги, эффекта улучшения качества изображения или улучшения свойств при сушке листов для печати общего назначения. Когда их количество больше чем 30% масс, получаемая в результате краска увеличивает свою вязкость, что приводит к плохой стабильности инжектирования краски.

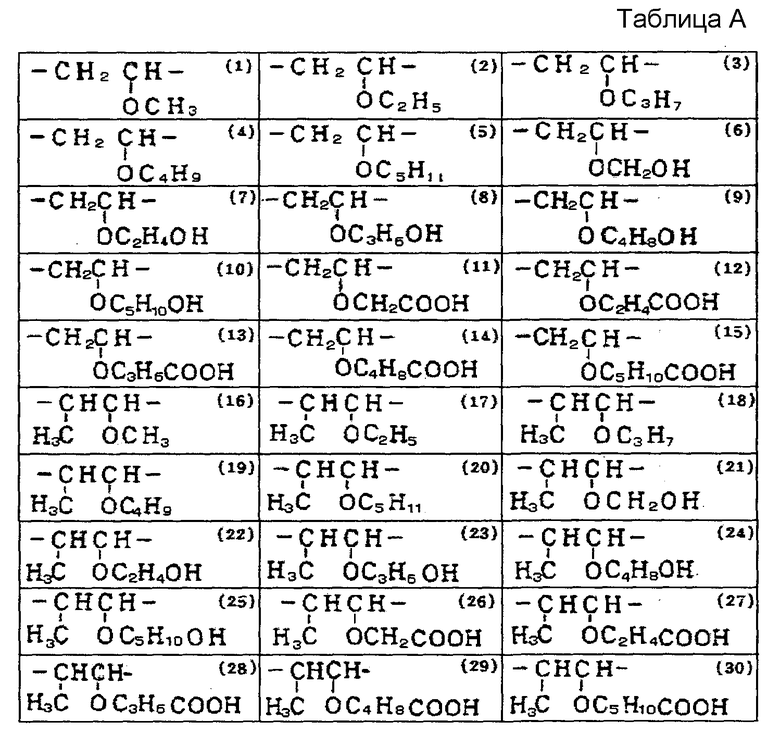

В следующей далее таблице 1 приведены соединения, представленные структурными формулами (II) и (III), и иллюстративные соединения, представленные общей формулой (I).

12

14

16

18

Кроме того, в качестве органического растворителя для вспомогательной демонстрации воздействия подавления скручивания, имеется алкилированный алкандиол. Постольку, поскольку алкилированный алкандиол имеет главную цепь C3-C6 алкандиола и разветвленную цепь C1-C2 алкила, баланс между гидрофильными группами и гидрофобными группами попадает на сторону, богатую гидрофобными группами, а также, алкилированный алкандиол является водорастворимым, и таким образом, он, желательным образом, демонстрирует рассмотренные выше модели "низкой агрессивности по отношению к водородным связям между молекулами целлюлозы" и "свойства перекрывания водородных связей молекул целлюлозы".

Среди них предпочтительными являются 2-метил-1,3-пропандиол (температура кипения: 214ºC), 3-метил-1,3-бутандиол (температура кипения: 203ºC) и 3-метил-1,5-пентандиол (температура кипения: 250ºC).

Количество алкилированного алкандиола в краске для струйной печати не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 2% масс - 40% масс, более предпочтительно, 5% масс - 30% масс. Когда его количество меньше чем 2% масс, получаемая в результате краска не имеет эффекта подавления скручивания бумаги, эффекта улучшения качества изображения или улучшения свойств при сушке листов для печати общего назначения. Когда количество его больше чем 40% масс, получаемая в результате краска увеличивает свою вязкость, что приводит в результате к плохой стабильности инжектирования краски.

Органический растворитель, используемый в сочетании с амидным соединением, представленным структурной формулой (I), с соединениями, представленными структурными формулами (II) и (III), и общей формулой (I), и с растворителем, подавляющим скручивание, таким как алкилированный алкандиол, включает амидное соединение, представленное структурной формулой (IV).

Структурная формула (IV)

Амидное соединение, представленное структурной формулой (IV), имеет высокую температуру кипения; то есть, 216°C, высокое равновесное содержание влаги при температуре 23°C и степень относительной влажности 80%; то есть, 39,2% масс, и очень низкую вязкость текучей среды при 25°C; то есть, 1,48 мПа∙сек. Поскольку амидное соединение, представленное структурной формулой (I), и соединения, представленные структурными формулами (II) и (III), и общей формулой (I), и алкилированный алкандиол очень легко растворяются в органическом растворителе и воде, получаемая в результате краска для струйной печати может иметь в результате низкую вязкость. По этой причине, эти соединения являются очень предпочтительными в качестве органического растворителя для использования в краске для струйной печати. Краска для струйной печати, содержащая амидное соединение, представленное структурной формулой (IV), имеет высокое равновесное содержание влаги и низкую вязкость, и таким образом, она имеет желаемую стабильность при хранении и стабильность инжектирования, а также является краской, пригодной для использования краской вместе с устройством для поддержания работоспособности устройства для струйной печати.

Количество амидного соединения, представленного структурной формулой (IV), содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 1% масс - 50% масс, более предпочтительно, 2% масс - 40% масс. Когда его количество меньше чем 1% масс, амидное соединение, представленное структурной формулой (IV), не демонстрирует достаточного эффекта уменьшения вязкости получаемой в результате краски, что приводит к низкой стабильности инжектирования краски. Когда его количество больше чем 50% масс, свойства при сушке на бумаге у получаемой в результате краски не являются достаточными, что может вызвать возникновение низкого качества символов полученного в результате изображения на немелованной бумаге.

Кроме того, органический растворитель, используемый в сочетании с указанным выше органическим растворителем, предпочтительно содержит, по меньшей мере, один многоатомный спирт, имеющий равновесное содержание влаги 30% масс или выше при температуре 23°C и при степени относительной влажности 80%.

Примеры многоатомного спирта включают 1,2,3-бутантриол (температура кипения: 175°C /33 гПа, равновесное содержание влаги: 38% масс), 1,2,4-бутантриол (температура кипения: 190°C -191°C /24 гПа, равновесное содержание влаги: 41% масс), глицерин (температура кипения: 290°C, равновесное содержание влаги: 49% масс), диглицерин (температура кипения: 270°C/20 гПа, равновесное содержание влаги: 38% масс) и триэтиленгликоль (температура кипения: 285°C, равновесное содержание влаги: 39% масс), тетраэтиленгликоль (температура кипения: 324°C -330°C, равновесное содержание влаги: 37% масс), диэтиленгликоль (температура кипения: 245°C, равновесное содержание влаги: 43% масс) и 1,3-бутандиол (температура кипения: 203°C -204°C, равновесное содержание влаги: 35% масс).

Среди них предпочтительными являются глицерин и 1,3-бутандиол.

Равновесное содержание влаги в настоящем изобретении представляет собой равновесное содержание влаги, измеренное следующим образом с использованием насыщенного водного раствора хлорида калия/хлорида натрия и десикатора. Внутренняя температура десикатора поддерживается при 23°C ±1°C, и его внутренняя степень относительной влажности поддерживается при 80% ± 3%. Затем 1 г каждого органического растворителя взвешивают и помещают на чашку, и чашку помещают в десикатор и хранят до тех пор, пока не прекратится изменение массы образца, и равновесное содержание влаги образца может быть определено с помощью следующего уравнения.

Равновесное содержание влаги (%) = количество воды, поглощенной в органическом растворителе/(количество органического растворителя + количество воды, поглощенной в органическом растворителе) х 100

Количество многоатомного спирта в качестве органического растворителя, содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 5% масс - 50% масс, более предпочтительно, 10% масс - 40% масс. Когда его количество меньше чем 5% масс, свойства удерживания влаги не могут быть обеспечены, при этом стабильность инжектирования может деградировать. Когда его количество больше чем 50% масс, свойства при сушке на бумаге у получаемой в результате краски являются недостаточными, что может вызвать появление низкого качества символов полученного в результате изображения на немелованной бумаге.

Массовое отношение между красителем и многоатомным спиртом главным образом влияет на стабильность инжектирования краски из головки, а также влияет на предотвращение осаждения избытка краски на устройстве для поддержания работоспособности устройства для струйной печати.

Когда содержание твердых продуктов красителя является большим, учитывая малое количество многоатомного спирта, происходит испарение влаги из краски вблизи мениска краски в соплах, и в результате могут возникать дефекты инжектирования.

Количество органического растворителя, например, общее количество амидного соединения, представленного структурной формулой (I), соединений, представленных структурными формулами (II) и (III), и общей формулой (I), алкилированного алкандиола, амидного соединения, представленного структурной формулой (IV), и многоатомного спирта не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 20% масс - 80% масс, более предпочтительно, 25% масс - 70% масс в краске для струйной печати.

Когда их количество меньше чем 20% масс, эффект подавления скручивания не может быть продемонстрирован, и это может неблагоприятно влиять на стабильность инжектирования и на предотвращение осаждения избытка краски в устройстве для поддержания работоспособности.

Когда их количество больше чем 80% масс, вязкость получаемой в результате краски для струйной печати становится очень высокой, что может сделать сложным инжектирование краски из устройства для струйной печати. В дополнение к этому, свойства при сушке на бумаге у получаемой в результате краски могут ухудшаться, это может снизить качество отпечатанных символов на немелованной бумаге.

Кроме того, краска для струйной печати по настоящему изобретению вызывает меньшую неоднородность окраски, имеет превосходные свойства при сушке и дает возможность для формирования изображений высокого качества, пригодных для получения качества печатных изображений, когда используют бумагу для печатания общего назначения (среду для записи информации с низкой способностью поглощения краски, содержащую подложку и слой покрытия, по меньшей мере, на одной поверхности подложки, при этом количество очищенной воды, переносимой на поверхность среды для записи информации, которая имеет слой покрытия, при периоде контакта 100 мсек, как измерено с помощью динамического сканирующего абсорптометра, составляет 2 мл/м2 - 35 мл/м2, и количество очищенной воды, переносимой на поверхность среды для записи информации, которая имеет слой покрытия, при периоде контакта 400 мсек, как измерено с помощью динамического сканирующего абсорптометра, составляет 3 мл/м2 - 40 мл/м2).

Способ струйной записи информации по настоящему изобретению включает стадию инжектирования струи краски для выбрасывания струи краски для струйной печати по настоящему изобретению на среду для записи информации с формированием при этом на ней изображения, при этом среда для записи информации включает: подложку и слой покрытия, по меньшей мере, на одной поверхности подложки, и где количество очищенной воды, переносимой на поверхность среды для записи информации, которая имеет слой покрытия, при периоде контакта 100 мсек, как измерено с помощью динамического сканирующего абсорптометра, составляет 2 мл/м2 - 35 мл/м2, и количество очищенной воды, переносимой на поверхность среды для записи информации, которая имеет слой покрытия, при периоде контакта 400 мсек, как измерено с помощью динамического сканирующего абсорптометра, составляет 3 мл/м2 - 40 мл/м2. В результате, способ струйной записи информации вызывает меньшую неоднородность окраски, имеет превосходные свойства при сушке и дает возможность формирования изображений высокого качества, пригодных для изображений печатного качества.

Картридж с краской для использования в настоящем изобретении содержит контейнер и краску для струйной печати по настоящему изобретению, заключенную в контейнере. Картридж с краской используют соответствующим образом в принтерах системы струйной записи информации. Использование краски, заключенной в картриджи с краской, делает возможным уменьшение степени скручивания немелованной бумаги непосредственно после печатания и обеспечивает превосходные изображения и превосходную реакцию на высокоскоростное печатание на немелованной бумаге. Кроме того, он может уменьшить неоднородность окраски изображения, сформированного на глянцевой бумаге для печати, и краска имеет превосходные свойства сушки, а также превосходную стабильность инжектирования из сопла, чтобы тем самым реализовать запись изображения качества, сходного с реалистичными отпечатками.

Способ струйной записи информации по настоящему изобретению включает, по меньшей мере, одну стадию инжектирования струи краски при приложении стимула (энергии) к краске для струйной печати по настоящему изобретению с получением струи краски для струйной печати с получением при этом изображения на среде для записи информации. В соответствии со способом струйной записи информации, стимул (энергию) прикладывают к краске для струйной печати по настоящему изобретению на стадии инжектирования струи краски, с получением струи краски для струйной печати с формированием изображения на среде для записи информации. По этой причине, способ струйной записи информации производит изображения со значительно улучшенной насыщенностью цветов и превосходной окрашивающей способностью, даже когда изображения формируются на немелованной бумаге. Кроме того, способ струйной записи информации по настоящему изобретению может обеспечить реалистичные изображения, близкие к изображениям промышленных отпечатков с меньшим количеством случаев неоднородности окраски на глянцевой бумаге для печати, с превосходными свойствами при сушке, скорость сушки и реакцию на высокоскоростное печатание, и желаемую стабильность инжектирования краски из сопла.

Устройство для струйной записи информации по настоящему изобретению включает, по меньшей мере, один узел инжектирования струи краски, конфигурируемый для приложения стимула (энергии) к краске для струйной печати по настоящему изобретению с получением струи краски для струйной печати с формированием изображения на среде для записи информации. В устройстве для струйной записи информации, узел инжектирования струи краски прикладывает стимул (энергию) к краске для струйной печати по настоящему изобретению с получением струи краски для струйной печати с формированием изображения на среде для записи информации. В результате, сформированное изображение имеет значительно улучшенную насыщенность цветов и превосходную окрашивающую способность, когда изображение формируется на немелованной бумаге.

Кроме того, устройство для струйной записи информации может формировать реалистичные изображения, близкие к изображению промышленных отпечатков с меньшим количеством случаев неоднородности окрашивания на глянцевой бумаге для печати, с превосходными свойствами при сушке, скоростью сушки и реакцией на высокоскоростное печатание и желаемую стабильность выбрасывания краски из сопла.

Краситель

Особенно благоприятные варианты осуществления, в которых краситель представляет собой пигмент, иллюстрируются следующими далее первым - третьим вариантами осуществления.

(1) В первом варианте осуществления, краситель представляет собой пигмент, содержащий, по меньшей мере, одну гидрофильную группу на его поверхности и демонстрирующий диспергируемость в воде в отсутствие диспергирующей добавки (ниже пигмент может также упоминаться как "самодиспергирующийся пигмент").

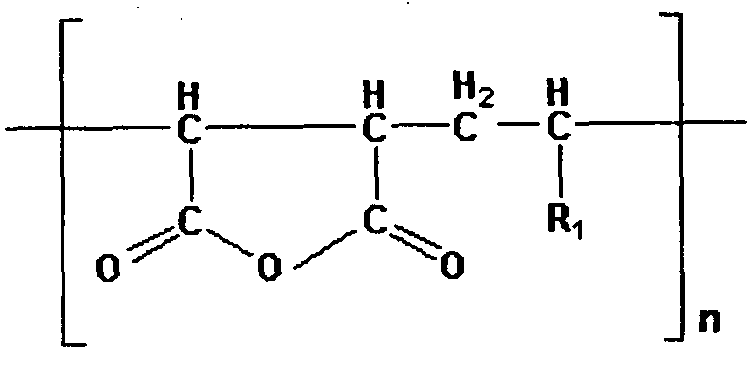

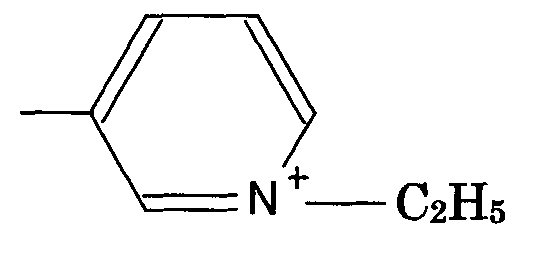

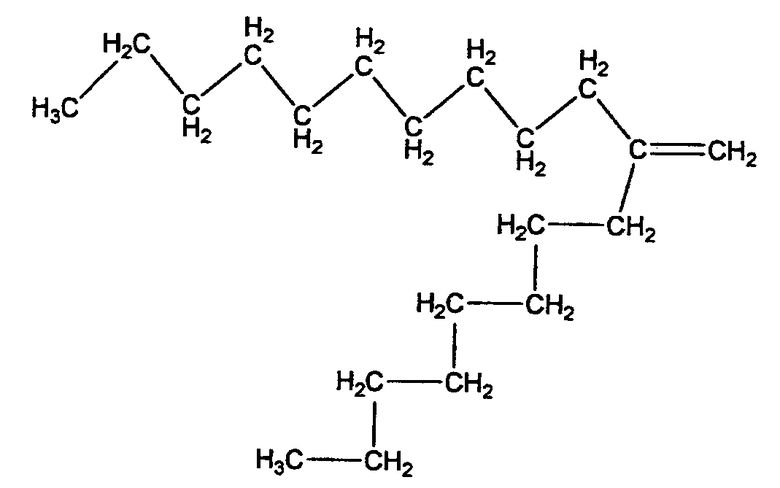

(2) Во втором варианте осуществления, краситель представляет собой дисперсию пигмента, содержащую пигмент, диспергирующую добавку для пигмента и полимерный стабилизатор дисперсии, где полимерный стабилизатор дисперсии представляет собой, по меньшей мере, один стабилизатор, выбранный из сополимера α-олефина - малеинового ангидрида, представленного следующей далее общей формулой (VI), стирол-(мет)акрилового сополимера, водорастворимой полиуретановой смолы и водорастворимой полиэфирной смолы.

Общая формула (VI)

В общей формуле (VI), R1 представляет собой алкильную группу, имеющую 6-30 атомов углерода, предпочтительно, 12-22 атомов углерода, еще более предпочтительно, 18-22 атомов углерода, и "n" представляет собой целое число от 20 до 100.

(3) В третьем варианте осуществления, краситель содержит эмульсию полимера, которая представляет собой мелкодисперсные частицы полимера, содержащие водонерастворимый или плохо растворимый в воде красящий материал (эмульсия полимера представляет собой водную дисперсию мелкодисперсных частиц полимера, содержащих красящий материал).

Пигмент может представлять собой органический пигмент или неорганический пигмент. Заметим, что в это же время может также содержаться краситель для целей регулировки оттенка цвета, при условии, что добавление красителя не снижает стойкость к воздействию окружающей среды.

Примеры неорганического пигмента включают оксид титана, оксид железа, карбонат кальция, сульфат бария, гидроксид алюминия, бариевый желтый, красный кадмиевый, хромовый желтый и углеродную сажу, при этом углеродная сажа является особенно предпочтительной. Примеры углеродной сажи включают углеродную сажу, полученную с помощью известных способов, таких как контактный способ, печной способ и термический способ.

Примеры органического пигмента включают азопигменты, полициклические пигменты, хелатные красители, нитропигменты, нитрозопигменты и анилиновый черный, при этом азопигменты и полициклические пигменты являются предпочтительными. Примеры азопигментов включают азолаки, нерастворимые азопигменты, конденсированные азопигменты и хелатные азопигменты. Примеры полициклических пигментов включают фталоцианиновые пигменты, периленовые пигменты, периноновые пигменты, антрахиноновые пигменты, хинакридоновые пигменты, диоксазиновые пигменты, пигменты индиго, пигменты тиоиндиго, изоиндолиноновые пигменты и хинофталоновые пигменты. Примеры хелатов красителей включают хелаты основных красителей и хелаты кислотных красителей.

Цвет красителя не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели. Примеры красителя включают красители для черно-белой печати и красители для цветной печати. Они могут использоваться по отдельности или в сочетании.

Примеры красителей для черно-белой печати включают: углеродную сажу (C.I. Pigment Black 7), такую как печная сажа, ламповая сажа, ацетиленовая сажа и канальная сажа; металлы, такие как медь, железо (C.I. Pigment Black 11) и оксид титана; и органические пигменты, такие как анилиновый черный (C.I. Pigment Black 1).

Примеры красителей для цветной печати включают C.I. Pigment Yellow 1, 3, 12, 13, 14, 17, 24, 34, 35, 37, 42 (желтый оксид железа), 53, 55, 74, 81, 83, 95, 97, 98, 100, 101, 104, 408, 109, 110, 117, 120, 128, 138, 150, 151, 153 и 183; C.I. Pigment Orange 5, 13, 16, 17, 36, 43 и 51; C.I. Pigment Red 1, 2, 3, 5, 17, 22, 23, 31, 38, 48:2, 48:2 (Permanent Red 2B (Ca)), 48:3, 48:4, 49:1, 52:2, 53:1, 57:1 (Brilliant Carmine 6B), 60:1, 63:1, 63:2, 64:1, 81, 83, 88, 101 (красную охру), 104, 105, 106, 108 (красный кадмиевый), 112, 114, 122 (хинакридон пурпурный), 123, 146, 149, 166, 168, 170, 172, 177, 178, 179, 185, 190, 193, 209 и 219; C.I. Pigment Violet 1 (родаминовый лак), 3, 5:1, 16, 19, 23 и 38; C.I. Pigment Blue 1, 2, 15 (фталоцианиновый синий), 15:1, 15:2, 15:3 (фталоцианиновый синий), 16, 17:1, 56, 60 и 63; и C.I. Pigment Green 1, 4, 7, 8, 10, 17, 18 и 36.

Самодиспергирующийся пигмент в первом варианте осуществления имеет поверхность, модифицированную таким образом, что, по меньшей мере, одна гидрофильная группа связывается с поверхностью непосредственно или через другую атомную группу. Поверхность пигмента модифицируют, например, посредством химического связывания конкретной функциональной группы (функциональной группы, такой как сульфоновая группа или карбоксильная группа) с поверхностью или воздействия на поверхность влажного окисления с использованием, по меньшей мере, одного соединения из гипогалогенистой кислоты или ее соли. В особенности благоприятной является форма, в которой карбоксильная группа связывается с поверхностью пигмента и пигмент диспергируется в воде. Таким образом, поскольку поверхность пигмента модифицируется таким образом, что с ней связывается карбоксильная группа, это не только улучшает стабильность дисперсии, но при этом также может быть получено высокое качество печати и дополнительно улучшается водостойкость среды для записи информации после печати.

Кроме того, превосходная по повторному диспергированию после сушки краска, содержащая самодиспергирующийся пигмент, в первом варианте осуществления не вызывает забивания, даже когда имеется длительный перерыв в печатании и влага из краски вблизи сопла головки для струйной печати испаряется, и таким образом, краска легко обеспечивает благоприятное печатание с помощью простой операции очистки.

Усредненный по объему диаметр частиц (D50) самодиспергирующегося пигмента в указанной выше краске для струйной печати предпочтительно составляет 0,01 мкм - 0,16 мкм.

Например, в качестве самодиспергирующейся углеродной сажи, благоприятными является сажа, имеющая ионные свойства, при этом пригодными для использования является сажа, которая заряжена анионно и которая заряжена канионно.

Примеры анионных гидрофильных групп включают -COOM, -SO3M, -PO3HM, -PO3M2, -SO2NH2 и -SO2NHCOR (M обозначает атом водорода, щелочного металла, аммоний или органическое соединение аммония. R обозначает алкильную группу, имеющую 1-12 атомов углерода, фенильную группу, которая может иметь заместитель, или нафтильную группу, которая может иметь заместитель). Среди них, предпочтительным является использование -COOM и -SO3M, каждый из которых связывается с поверхностью цветного пигмента.

Примеры "M" в гидрофильных группах включают литий, натрий и калий в качестве щелочных металлов. Примеры органических соединений аммония включают моно- триметиламмоний, моно- триэтиламмоний и моно- триметаноламмоний. Примеры способов получения анионно заряженного цветного пигмента включают способ окисления цветного пигмента с помощью гипохлорита натрия, способ, использующий сульфонирование, и способ, когда цветной пигмент и соль диазония взаимодействуют вместе, как способы введения -COONa на поверхность цветного пигмента.

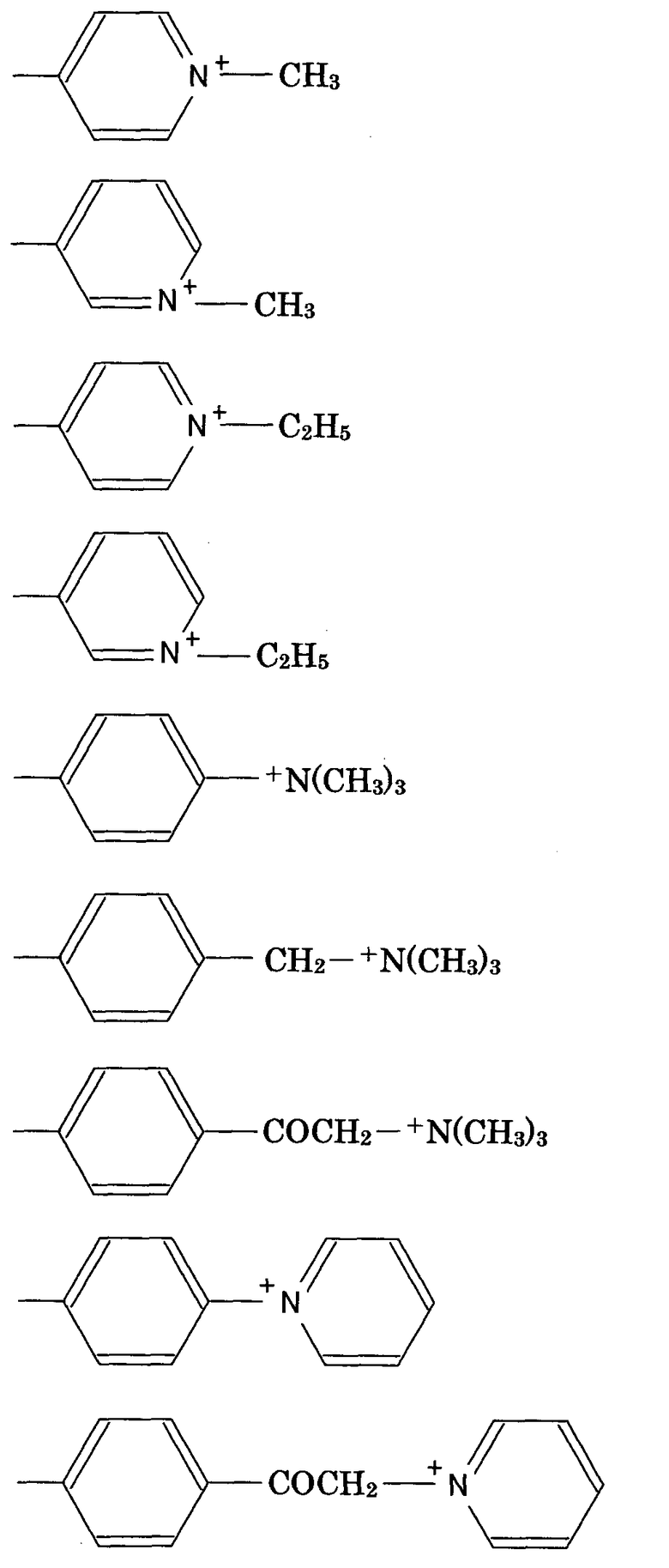

Предпочтительные примеры катионных гидрофильных групп включают группы четвертичного аммония, более предпочтительно, группы четвертичного аммония, показанные ниже. В настоящем изобретении, является желательным, чтобы любая из этих групп была связана с поверхностью углеродной сажи, чтобы составлять красящий материал.

-NH3 +, -NR3 +,

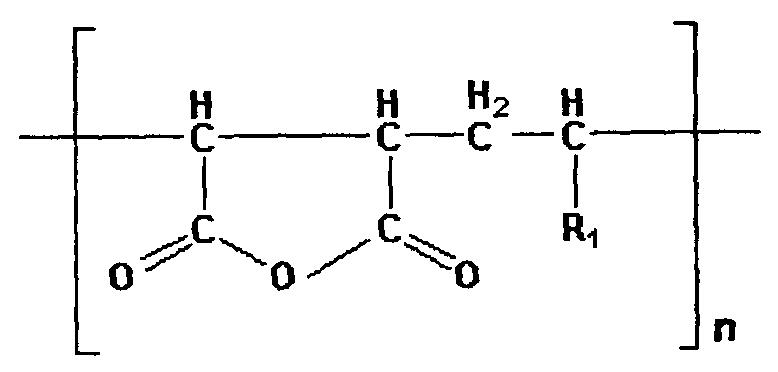

Способ получения катионной самодиспергирующейся углеродной сажи, с которой связывается любая из гидрофильных групп, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели. Примеры способов связывания N-этилпиридильной группы, представленной следующей далее структурной формулой, с углеродной сажей включают способы обработки углеродной сажи с помощью 3-амино-N-этилпиридиния бромида.

Гидрофильные группы могут связываться с поверхностью углеродной сажи посредством других атомных групп. Примеры других атомных групп включают алкильные группы, имеющие 1-12 атомов углерода, фенильные группы, которые могут иметь заместители, и нафтильные группы, которые могут иметь заместители. Конкретные примеры гидрофильных групп, связанных посредством других атомных групп с поверхностью углеродной сажи, включают -C2H4COOM (M обозначает щелочной металл или четвертичный аммоний), -PhSO3M (Ph обозначает фенильную группу, M обозначает щелочной металл или четвертичный аммоний) и -C5H10NH3 +.

Во втором варианте осуществления, краситель представляет собой дисперсию пигмента, содержащую: пигмент, такой как неорганический пигмент, органический пигмент или комплексный пигмент; диспергирующую добавку для пигмента и полимерный стабилизатор дисперсии, где полимерный стабилизатор дисперсии представляет собой сополимер -олефина - малеинового ангидрида, представленный следующей далее общей формулой (VI), стирол-(мет)акриловый сополимер, водорастворимую полиуретановую смолу или водорастворимую полиэфирную смолу, или любое их сочетание.

Общая формула (VI)

В общей формуле (VI), R1 представляет собой алкильную группу, имеющую 6-30 атомов углерода, предпочтительно, 12-22 атомов углерода, еще более предпочтительно, 18-22 атомов углерода, и "n" представляет собой целое число.

Сополимер, представленный указанной выше общей формулой (VI), можно синтезировать с использованием в качестве исходных материалов смеси олефинов, содержащей олефины, имеющие различные количества атомов углерода. В этом случае, полученный сополимер представляет собой сополимер, где алкильные группы, имеющие различные количества атомов углерода, неупорядоченным образом вводятся как R1 в полимерную цепь. В настоящем изобретении, можно использовать в качестве сополимера α-олефина - малеинового ангидрида, представленного общей формулой (VI), не только сополимер α-олефина - малеинового ангидрида, где как R1 в полимерную цепь вводятся не только алкильные группы, имеющие одинаковые количества атомов углерода, но также и сополимер α-олефина - малеинового ангидрида, где алкильные группы, имеющие различные количества атомов углерода, неупорядоченным образом вводятся в полимерную цепь как R1, как описано выше.

Полимерный стабилизатор дисперсии представляет собой материал, который является эффективным при стабилизации в диспергированном состоянии дисперсоидов пигмента, находящихся в мелкодисперсном состоянии в воде, однородным образом с помощью диспергирующей добавки для пигмента. Полимерный стабилизатор дисперсии предпочтительно имеет молекулярную массу (средневзвешенную молекулярную массу) от 5000 до 20000. Сополимер α-олефина - малеинового ангидрида, представленный общей формулой (VI), стирол-(мет)акриловый сополимер, водорастворимая полиуретановая смола и водорастворимая полиэфирная смола являются твердыми при нормальной температуре и плохо растворяются в холодной воде.

Однако при растворении в щелочном растворе или в водном растворе щелочи, имеющем гидроксильное число, которое эквивалентно или больше чем кислотное число сополимеров и смол (предпочтительно составляет 1,0-1,5 от кислотного числа), сополимеры и смолы становятся эффективными в качестве стабилизатора дисперсии.

Сополимеры и смолы могут легко растворяться в щелочном растворе или в водном растворе щелочи посредством нагрева и перемешивания. Когда олефиновая цепь сополимера α-олефина - малеинового ангидрида является длинной, их относительно сложно растворить и может оставаться нерастворившийся материал; несмотря на это, они могут стать эффективными в качестве полимерного стабилизатора дисперсии при удалении нерастворившегося материала, например, с помощью соответствующего фильтра.

Примеры основания в щелочном растворе или в водном растворе щелочи включают гидроксиды щелочных металлов, такие как гидроксид натрия, гидроксид калия и гидроксид лития; основные вещества, такие как аммиак, триэтиламин и морфолин; и амины спиртов, такие как триэтаноламин, диэтаноламин, N-метилдиэтаноламин, 2-амино-2-этил-1,3-пропандиол и холин.

В качестве сополимера α-олефина - малеинового ангидрида, представленного общей формулой (VI), можно использовать соответствующим образом синтезированное соединение или можно использовать коммерчески доступный продукт. Примеры коммерчески доступного продукта включают T-YP112, T-YP115, T-YP114 и T-YP116 (все они производятся Seiko PMC Corporation).

В качестве стирол-(мет)акрилового сополимера можно использовать соответствующим образом синтезированное соединение или можно использовать коммерчески доступный продукт. Примеры коммерчески доступного продукта включают JC-05 (производится Seiko PMC Corporation); и ARUFON UC-3900, ARUFON UC-3910 и ARUFON UC-3920 (производится Toagosei Co., Ltd.).

В качестве водорастворимой полиуретановой смолы можно использовать соответствующим образом синтезированное соединение или можно использовать коммерчески доступный продукт. Примеры коммерчески доступного продукта включают TAKELAC W-5025, TAKELAC W-6010 и TAKELAC W-5661 (производится Mitsui Takeda Chemical Co.).

В качестве водорастворимой полиэфирной смолы, можно использовать соответствующим образом синтезированное соединение или можно использовать коммерчески доступный продукт. Примеры коммерчески доступного продукта включают NICHIGO POLYESTER W-0030, NICHIGO POLYESTER W-0005S30WO и NICHIGO POLYESTER WR-961 (производится Nippon Synthetic Chemical Industry Co., Ltd.); и PESRESIN A-210 и PESRESIN A-520 (производится Takamatsu Oil & Fat Co., Ltd.).

Кислотное число полимерного стабилизатора дисперсии не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 40 мг KOH/г - 400 мг KOH/г, более предпочтительно, 60 мг KOH/г - 350 мг KOH/г. Когда кислотное число меньше чем 40 мг KOH/г, способность к растворению щелочного раствора может стать плохой. Когда оно больше чем 400 мг KOH/г, вязкость пигментов становится высокой, и таким образом, инжектирование краски может легко ухудшаться или стабильность дисперсии дисперсоидов пигмента может легко уменьшиться.

Средневзвешенная молекулярная масса полимерного стабилизатора дисперсии не является как-либо ограниченной и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 20000 или меньше, более предпочтительно, 5000-20000. Когда средневзвешенная молекулярная масс меньше чем 5000, стабильность дисперсии дисперсоидов пигмента может уменьшиться. Когда она больше чем 20000, способность к растворению щелочного раствора может стать плохой или может произойти увеличение вязкости.

Количество содержащегося полимерного стабилизатора дисперсии не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 1 часть масс - 100 частей масс (как эквивалент содержания твердых продуктов), более предпочтительно, 5 частей масс - 50 частей масс, на 100 частей массовых пигмента. Когда количество меньше чем 1 часть масс, может отсутствовать эффект стабилизации дисперсии. Когда она больше чем 100 массовых частей, увеличивается вязкость краски, и таким образом, возможность инжектирования краски из сопла может легко ухудшаться или могут возникнуть экономические трудности.

Диспергирующая добавка для пигмента

Во втором варианте осуществления, является желательным, чтобы краситель содержал диспергирующую добавку для пигмента. В качестве диспергирующей добавки для пигмента, пригодным для использования является либо анионное поверхностно-активное вещество, либо неионное поверхностно-активное вещество, имеющее значение HLB от 10 до 20.

Примеры анионного поверхностно-активного вещества включают ацетаты простых алкиловых эфиров полиоксиэтилена, алкилбензолсульфонаты (например, NH4, Na и Ca), дисульфонаты простых алкилдифениловых эфиров (например, NH4, Na и Ca), сульфонаты диалкилсукцината натрия, натриевые соли конденсата нафталинсульфоновой кислоты и формалина, сульфатные соли простого полициклического фенилового эфира полиоксиэтилена (например, NH4 и Na), лаураты, сульфатные соли и олеаты простых алкиловых эфиров полиоксиэтилена.

Среди них, особенно предпочтительными являются соли диоктилсульфосукцината натрия и NH4 соли сульфоната простого стиролфенилового эфира полиоксиэтилена.

Примеры неионного поверхностно-активного вещества, имеющие значение HLB от 10 до 20, включают простые алкиловые эфиры полиоксиэтилена, простые алкиловые эфиры полиоксиалкилена, простые полициклические фениловые эфиры полиоксиэтилена, сложные сорбитановые эфиры жирных кислот, сложные сорбитановые эфиры жирных кислот и полиоксиэтилена, простые алкилфениловые эфиры полиоксиэтилена, алкиламины полиоксиэтилена, алкиламиды полиоксиэтилена и ацетиленгликоль. Среди них, особенно предпочтительными являются простой лауриловый эфир полиоксиэтилена, простой β-нафтиловый эфир полиоксиэтилена, сорбитанмоноолеат полиоксиэтилена и простой стиролфениловый эфир полиоксиэтилена.

Количество содержащейся диспергирующей добавки для пигмента не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 1 часть масс - 100 частей масс, более предпочтительно, 10 частей масс - 50 частей масс на 100 частей масс пигмента. Когда количество содержащейся диспергирующей добавки для пигмента является малым, пигмент не может микронизироваться в достаточной степени. Когда оно является слишком большим, избыточные компоненты диспергирующей добавки, не адсорбированные на пигментах, оказывают отрицательное воздействие на свойства краски, приводя при этом к расплыванию изображения и снижению водостойкости и стойкости к истиранию.

Дисперсоиды пигмента, мелкодисперсно диспергированные в воде однородным образом с помощью диспергирующей добавки для пигмента, могут быть получены следующим образом: диспергирующая добавка для пигмента растворяется в водной среде; затем добавляют пигмент для достаточного смачивания, затем дисперсию пигмента перемешивают при высокой скорости с помощью гомогенизатора и диспергируют с помощью диспергирующего устройства с использованием шариков, такого как бисерная мельница или шаровая мельница, замешивающего и диспергирующего устройства с использованием сдвигового усилия, такого как валковая мельница или ультразвуковое диспергирующее устройство.

Необходимо отметить, что после такой стадии замешивания и диспергирования, дисперсия пигмента часто содержит крупные частицы, которые вызывают забивание сопла для струйной печати и пути подачи. По этой причине, необходимо удалять частицы с диаметром 1 мкм или больше с использованием фильтра или центробежного сепаратора.

Средний диаметр частиц (D50) дисперсоида пигмента в краске не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 150 нм или меньше, более предпочтительно, 100 нм или меньше. Когда средний диаметр частиц (D50) больше чем 150 нм, имеется резкое уменьшение стабильности выбрасывания и таким образом, появляется склонность к появлению забивания сопла и отклонения направления выбрасывания краски. Когда средний диаметр частиц (D50) составляет 100 нм или меньше, стабильность выбрасывания улучшается, а также улучшается цветовая насыщенность изображения.

В качестве диспергируемого в воде красителя третьего варианта осуществления, благоприятным является использование полимерной эмульсии, в которой мелкодисперсные частицы полимера содержат пигмент, а также использование любого из рассмотренных выше пигментов. Полимерная эмульсия, в которой мелкодисперсные частицы полимера содержат пигмент, означает либо полимерную эмульсию, в которой пигмент инкапсулирован в мелкодисперсных частицах полимера, либо полимерную эмульсию, в которой пигмент адсорбирован на поверхностях мелкодисперсных частиц полимера. В этом случае, это не означает, что весь пигмент должен быть инкапсулирован или адсорбирован, но что пигмент может быть диспергирован в эмульсии до такой степени, что эффект настоящего изобретения не ухудшается. Примеры полимера, составляющего полимерную эмульсию (полимера мелкодисперсных частиц полимера), включают виниловые полимеры, полиэфирные полимеры и полиуретановые полимеры. Среди них, особое внимание уделяется виниловым полимерам и полиэфирным полимерам или, более конкретно, полимерам, описанным в патентах Японии JP-A №№ 2000-53897 и 2001-139849.

В третьем варианте осуществления, можно соответствующим образом использовать комплексные пигменты, состоящие, каждый, из частиц обычного органического или неорганического пигмента, покрытого органическим пигментом или углеродной сажей. Такие комплексные пигменты могут быть получены, например, посредством экстрагирования органического пигмента в присутствии частиц неорганического пигмента или с помощью механохимического способа, при котором неорганический пигмент и органический пигмент механически смешивают и распыляют. Если это необходимо, может быть предусмотрен слой органосиланового соединения, состоящего из полисилоксана или алкилсилана, между слоем неорганического пигмента и слоем органического пигмента, для улучшения связывания двух слоев.

Примеры органического пигмента включают черные пигменты, такие как анилиновый черный и цветные пигменты, такие как антрахинон, фталоцианиновый синий, фталоцианиновый зеленый, диазо, моноазо, пиранетрон, перилен, гетероциклический желтый, хинакридон и (тио)индигоид. Среди них, пигменты углеродная сажа, фталоцианин, хинакридон, моноазо желтый, дисазо желтый и гетероциклический желтый являются особенно предпочтительными с точки зрения возможности формирования цвета.

Примеры фталоцианинового синего включают медный фталоцианиновый синий или его производные (C.I. Pigment Blue 15:3, 15:4) и алюминиевый фталоцианиновый пигмент. Примеры хинакридона включают C.I. Pigment Orange 48, C.I. Pigment Orange 49, C.I. Pigment Red 122, C.I. Pigment Red 192, C.I. Pigment Red 202, C.I. Pigment Red 206, C.I. Pigment Red 207, C.I. Pigment Red 209, C.I. Pigment Violet 19 и C.I. Pigment Violet 42. Примеры моноазо желтого включают C.I. Pigment Yellow 74, C.I. Pigment Yellow 109, C.I. Pigment Yellow 128 и C.I. Pigment Yellow 151. Примеры дисазо желтого включают C.I. Pigment Yellow 14, C.I. Pigment Yellow 16, и C.I. Pigment Yellow 17. Примеры гетероциклического желтого включают C.I. Pigment Yellow 117 и C. I. Pigment Yellow 138. Другие пригодные для использования пигменты можно найти в The Color Index, the third edition (published by society of Dyers and Colourists, 1982).

Примеры неорганического пигмента включают диоксид титана, диоксид кремния, оксид алюминия, оксид железа, гидроксид железа и оксид олова. С точки зрения формы этих частиц, предпочтительным является меньшее аспектное отношение, и наиболее предпочтительно частицы являются сферическими. Когда красящий материал должен прилипать к поверхности, цвет неорганического пигмента предпочтительно является прозрачным или белым. Когда черный краситель должен прилипать к поверхности, можно использовать черный неорганический пигмент. Диаметр первичных частиц для частиц неорганического пигмента предпочтительно составляет 100 нм или меньше, более предпочтительно, 5 нм - 50 нм.

Массовое отношение частиц неорганического пигмента: либо органического пигмента (или красителя), либо углеродной сажи в качестве красящего материала предпочтительно находится в пределах от 3:1 до 1:3, более предпочтительно, в пределах от 3:2 до 1:2. Когда количество красящего материала является недостаточным, может ухудшаться способность формирования цвета и окрашивающая способность. А когда содержится избыточное количество красящего материала, может ухудшаться прозрачность и оттенок цвета.

Примеры таких красящих частиц, состоящих, каждая, из частицы неорганического пигмента, покрытой органическим пигментом или углеродной сажей, включают комплексный материал диоксид кремния/углеродная сажа, комплексный материал диоксид кремния/фталоцианин PB (15:3), комплексный материал диоксид кремния/дисазо желтый и комплексный материал диоксид кремния/хинакридон PR122 (все производятся Toda Kogyo Corporation). Они являются предпочтительными, благодаря их малому среднему первичному диаметру.

Когда частицы неорганического пигмента, имеющие первичный диаметр частицы 20 нм, покрываются органическим пигментом, количество которого равно частице неорганического пигмента, полученные частицы пигмента имеют первичный диаметр частицы примерно 25 нм. При использовании соответствующей диспергирующей добавки для диспергирования частиц с этим первичным диаметром, можно приготовить краску с мелкодисперсным пигментом, состоящую из диспергированных частиц, имеющих диаметр 25 нм. В таком комплексном пигменте, не только органический пигмент, предусмотренный на поверхности, но также и неорганический пигмент, покрытый тонким слоем органического пигмента, имеющим толщину примерно 2,5 нм, влияет на дисперсное состояние. Таким образом, важно выбрать диспергирующую добавку для пигмента, которая стабильно диспергирует как органические, так и неорганические пигменты одновременно.

Количество красителя, содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 2% масс - 15% масс, более предпочтительно, 3% масс - 12% масс, как содержание твердых продуктов. Когда количество меньше чем 2% масс, способность краски к формированию цвета и плотность изображения может уменьшаться. Когда оно больше чем 15% масс, краска загущается, и таким образом, может ухудшаться способность краски к инжектированию, что является также неблагоприятным с экономической точки зрения.

Поверхностно-активное вещество

В качестве поверхностно-активного вещества является предпочтительным поверхностно-активное вещество, которое имеет низкое поверхностное натяжение и высокую проницаемость и выравнивающую способность и не ухудшает стабильность дисперсии независимо от типа красителя или сочетания смачивающих агентов. Примеры поверхностно-активного вещества включают анионные поверхностно-активные вещества, неионные поверхностно-активные вещества, силиконовые поверхностно-активные вещества и фторсодержащие поверхностно-активные вещества. Они могут использоваться по отдельности или в сочетании. Среди них, силиконовые поверхностно-активные вещества и фторсодержащие поверхностно-активные вещества являются особенно предпочтительными.

Фторсодержащие поверхностно-активные вещества не являются как-либо ограниченными и могут соответствующим образом выбираться в зависимости от предполагаемой цели. Предпочтительными являются фторзамещенные соединения, имеющие, каждое, 2-16 атомов углерода, более предпочтительно, они представляют собой фторзамещенные соединения, имеющие, каждое, 4-16 атомов углерода. Когда фторзамещенное соединение имеет меньше двух атомов углерода, воздействия фтора не может быть получено. Когда оно имеет больше 16 атомов углерода, могут быть проблемы со стабильностью краски при хранении.

Примеры фторсодержащих поверхностно-активных веществ включают соединения перфторалкилсульфоновой кислоты, соединения перфторалкилкарбоновой кислоты, сложноэфирные соединения перфторалкилфосфорной кислоты, аддукты перфторалкила и этиленоксида и полимерные соединения простых эфиров полиоксиалкиленов, имеющие группы простых перфторалкиловых эфиров на их боковых цепях. Среди них, полимерные соединения простых эфиров полиоксиалкилена, имеющих группы простых перфторалкиловых эфиров на их боковых цепях, являются особенно предпочтительными, поскольку они имеют низкие свойства вспенивания.

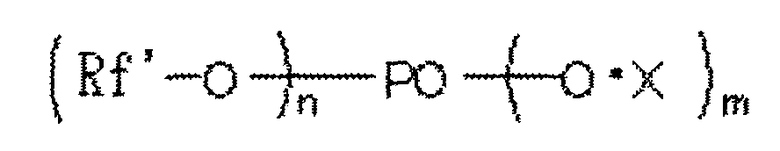

Фторсодержащие поверхностно-активные вещества, представленные следующей далее общей формулой (VII), являются еще более предпочтительными.

[Общая формула (VII)]

CF3CF2(CF2CF2)m-CH2CH2O(CH2CH2O)nH

В общей формуле (VII), "m" обозначает целое число от 0 до 10 и "n" обозначает целое число от 1 до 40.

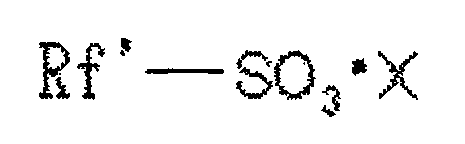

Примеры соединений перфторалкилсульфоновой кислоты включают перфторалкилсульфоновые кислоты и перфторалкилсульфонаты.

Примеры соединений перфторалкилкарбоновой кислоты включают перфторалкилкарбоновые кислоты и перфторалкилкарбоксилаты.

Примеры сложноэфирных соединений перфторалкилфосфорной кислоты включают сложные эфиры перфторалкилфосфорной кислоты и соли сложных эфиров перфторалкилфосфорной кислоты.

Примеры полимерных соединений простых полиоксиалкиленовых эфиров, имеющих группы простых перфторалкиловых эфиров на их боковых цепях, включают полимеры простых полиоксиалкиленовых эфиров, имеющих группы простых перфторалкиловых эфиров на их боковых цепях, сложноэфирные соли серной кислоты и полимеры простых полиоксиалкиленовых эфиров, имеющих группы простых перфторалкиловых эфиров на их боковых цепях, и соли полимеров простых полиоксиалкиленовых эфиров, имеющих группы простых перфторалкиловых эфиров на их боковых цепях.

Примеры противоионов для солей этих фторсодержащих поверхностно-активных веществ включают Li, Na, K, NH4, NH3CH2CH2OH, NH2(CH2CH2OH)2 и NH(CH2CH2OH)3.

В качестве фторсодержащих поверхностно-активных веществ, можно использовать соответствующим образом синтезированные соединения или можно использовать коммерчески доступные продукты.

Примеры коммерчески доступных продуктов включают SURFLON S-111, S-112, S-113, S-121, S-131, S-132, S-141 и S-145 (все они производятся Asahi Glass Co., Ltd.), FLUORAD FC-93, FC-95, FC-98, FC-129, FC-135, FC-170C, FC-430 и FC-431 (все они производятся Sumitomo 3M Limited), MEGAFAC F-470, F-1405 и F-474 (все они производятся Dainippon Ink And Chemicals, Incorporated), ZONYL TBS, FSP, FSA, FSN-100, FSN, FSO-100, FSO, FS-300 и UR (все они производится E.I. du Pont de Nemours and Company), FT-110, FT-250, FT-251, FT-400S, FT-150 и FT-400SW (все они производятся Neos Company Limited) и POLYFOX PF-151N (производится OMNOVA Solutions Inc.). Среди них, FS-300, производимый E.I. du Pont de Nemours and Company, FT-110, FT-250, FT-251, FT-400S, FT-150 и FT-400SW, производимые Neos Company Limited, и POLYFOX PF-151N, производимый OMNOVA Solutions Inc., являются особенно предпочтительным так как значительно улучшается качество печати, в частности, способность к формированию цвета и способность к однородной сушке бумаги.

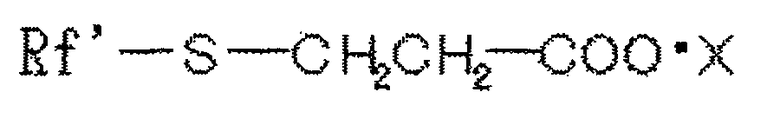

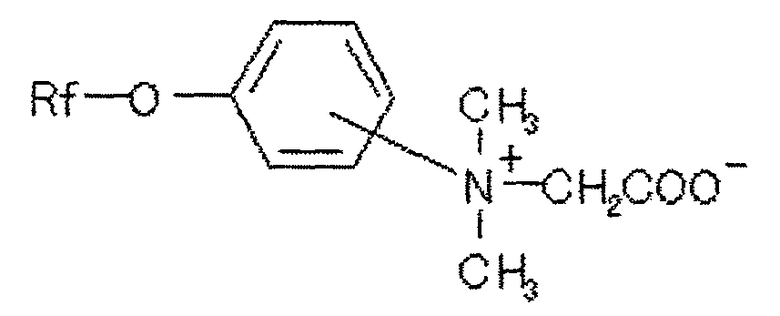

Конкретные примеры фторсодержащих поверхностно-активных веществ включают соединения, представленные следующей далее общей формулой (VIII).

(1) Анионное фторсодержащее поверхностно-активное вещество

Общая формула (VIII)

В общей формуле (VIII), Rf обозначает смесь фторсодержащих гидрофобных групп, представленных следующими далее Общими формулами (IX)-(XI); и "A" обозначает -SO3X, -COOX или -PO3X (где X представляет собой противоанион, в частности, атом водорода, Li, Na, K, NH4, NH3CH2CH2OH, NH2(CH2CH2OH)2 или NH(CH2CH2OH)3).

Общая формула (XI)

В общей формуле (XI), Rf обозначает фторсодержащую группу, представленную следующей далее общей формулой (XII), X обозначает то же, что определено выше, "n" обозначает целое число 1 или 2 и "m" обозначает 2-n.

Общая формула (XII)

В общей формуле (XII), "n" обозначает целое число от 3 до 10.

Общая формула (XIII)

В общей формуле (XIII), Rf и X обозначают то же, что определено выше.

Общая формула (XIV)

В общей формуле (XIV), Rf и X обозначают то же, что определено выше.

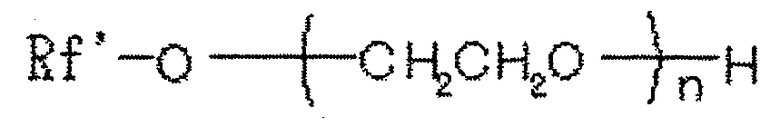

(2) Неионное фторсодержащее поверхностно-активное вещество

Общая формула (XV)

В общей формуле (XV), Rf обозначает то же, что определено выше, и "n" обозначает целое число от 5 до 20.

Общая формула (XVI)

В общей формуле (XVI), Rf обозначает то же, что определено выше, и "n" обозначает целое число от 1 до 40.

(3) Амфолитическое фторсодержащее поверхностно-активное вещество

Общая формула (XVII)

В общей формуле (XVII), Rf обозначает то же, что определено выше.

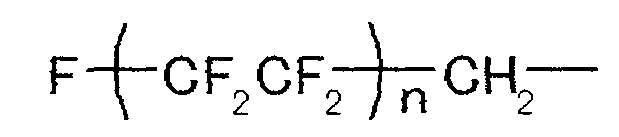

(4) Фторсодержащее поверхностно-активное вещество олигомерного типа

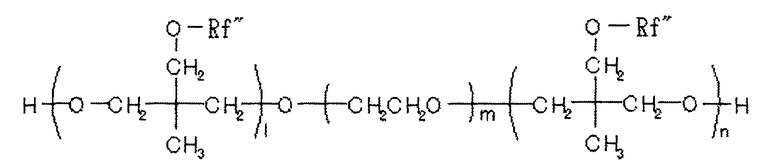

Общая формула (XVIII)

В общей формуле (XVIII), Rf" обозначает фторсодержащую группу, представленную следующей далее общей формулой (XIX), "n" обозначает целое число от 0 до 10, и X обозначает то же, что определено выше.

Общая формула (XIX)

В общей формуле (XIX), "n" обозначает целое число от 1 до 4.

Общая формула (XX)

В общей формуле (XX), Rf" обозначает то же, что определено выше, "l" обозначает целое число от 0 до 10, "m" обозначает целое число от 0 до 10 и "n" обозначает целое число от 0 до 10 при условии, что "l" и "n" не обозначают 0 одновременно.

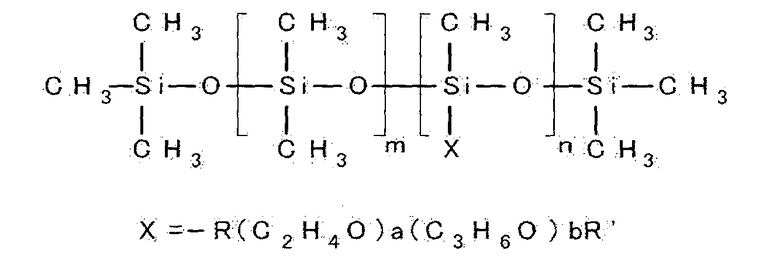

Силиконовое поверхностно-активное вещество не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, при этом предпочтение отдается соединению, которое не разлагается даже при высоких значениях pH. Их примеры включают полидиметилсилоксан с модифицированными боковыми цепями, полидиметилсилоксан с обоими модифицированными окончаниями, полидиметилсилоксан, модифицированный на одном окончании, и полидиметилсилоксан с модифицированными боковыми цепями и обоими окончаниями. Среди них, модифицированные простыми полиэфирами силиконовые поверхностно-активные вещества, имеющие полиоксиэтиленовые группы или полиоксиэтиленполиоксипропиленовые группы в качестве модифицирующих групп, являются особенно предпочтительными, поскольку они демонстрируют благоприятные свойства как поверхностно-активные вещества на водной основе.

В качестве таких поверхностно-активных веществ, можно использовать соответствующим образом синтезированные соединения, или можно использовать коммерчески доступные продукты.

Коммерчески доступные продукты могут быть легко получены от BYK-Chemie, Shin-Etsu Chemical Co., Ltd. и Dow Corning Toray Co., Ltd., например.

Общая формула (XXI)

В общей формуле (XXI), "m", "n", "a" и "b", каждый, обозначают целое число, и R и R′, каждый, обозначают алкильную группу или алкиленовую группу.

В качестве силиконовых поверхностно-активных веществ, модифицированных простыми полиэфирами, можно использовать коммерчески доступные продукты. Их примеры включают KF-618, KF-642 и KF-643 (все они производятся Shin-Etsu Chemical Co., Ltd.).

Примеры анионного поверхностно-активного вещества включают ацетаты простых алкиловых эфиров полиоксиэтилена, додецилбензолсульфонаты, лаураты и соли сульфатов простых алкиловых эфиров полиоксиэтилена. Примеры неионного поверхностно-активного вещества включают простые алкиловые эфиры полиоксиэтилена, простые алкиловые эфиры полиоксипропилена и полиоксиэтилена, сложные алкиловые эфиры полиоксиэтилена, сложные сорбитановые эфиры полиоксиэтилена и жирных кислот, простые алкилфениловые эфиры полиоксиэтилена, алкиламины полиоксиэтилена и алкиламиды полиоксиэтилена.

Количество любого поверхностно-активного вещества, содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели. Оно предпочтительно составляет 0,01% масс - 3,0% масс, более предпочтительно, 0,5% масс - 2% масс.

Когда его количество меньше чем 0,01% масс, добавление поверхностно-активного вещества может быть неэффективным. Когда оно больше чем 3,0% масс, краска имеет большую проницаемость в среду для записи информации, чем это необходимо, и таким образом, может уменьшиться плотность изображения или может возникнуть пробивание краски насквозь.

Вода

Вода может представлять собой, например, ультрачистую воду или чистую воду, такую как вода после ионного обмена, вода после ультрафильтрации, вода после обратного осмоса и дистиллированная вода.

Количество воды, содержащейся в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели.

Пенетрант

Желательно, чтобы краска для струйной печати по настоящему изобретению содержала в качестве пенетранта соединение C8-C11 полиола или соединение простого эфира гликоля, или как то, так и другое. Эти соединения предпочтительно имеют растворимость от 0,2% масс до 5,0% масс в воде при 25°C. Среди них, особенно предпочтительными являются 2-этил-1,3-гександиол (растворимость: 4,2% (25°C)) и 2,2,4-триметил-1,3-пентандиол (растворимость: 2,0% (25°C)).

Другие соединения полиолов в качестве пенетрантов включают алифатические диолы, такие как 2-этил-2-метил-1,3-пропандиол, 3,3-диметил-1,2-бутандиол, 2,2-диэтил-1,3-пропандиол, 2-метил-2-пропил-1,3-пропандиол, 2,4-диметил-2,4-пентандиол, 2,5-диметил-2,5-гександиол и 5-гексен-1,2-диол.

Относительно других пенетрантов, которые могут использоваться дополнительно, они не являются как-либо ограниченными и могут соответствующим образом выбираться в зависимости от предполагаемой цели постольку, поскольку они растворяются в краске и могут регулироваться для получения желаемых свойств. Их примеры включают простые алкиловые и ариловые эфиры многоатомных спиртов, такие как простой монофениловый эфир диэтиленгликоля, простой монофениловый эфир этиленгликоля, простой моноаллиловый эфир этиленгликоля, простой монобутиловый эфир диэтиленгликоля, простой монобутиловый эфир пропиленгликоля и простой хлорфениловый эфир тетраэтиленгликоля; и низшие спирты, такие как этанол.

Количество пенетранта, содержащегося в краске для струйной печати, не является как-либо ограниченным и может соответствующим образом выбираться в зависимости от предполагаемой цели, но предпочтительно составляет 0,1% масс - 4,0% масс. Когда его количество меньше чем 0,1% масс, краска не имеет свойства быстрой сушки, и таким образом, может происходить расплывание изображения. Когда оно больше чем 4,0% масс, стабильность дисперсии красителя ухудшается, и таким образом, сопло легко забивается; а также, краска имеет большую проницаемость в среде для записи информации, чем это необходимо, и таким образом, может уменьшаться плотность изображения или происходить печать на противоположной поверхности среды для записи информации.

Диспергируемая в воде смола

Диспергируемая в воде смола является превосходной по пленкообразующим свойствам (свойству формирования изображений), имеет высокие водоотталкивающие свойства, высокую водостойкость и высокую стойкость к воздействию окружающей среды и является пригодной для записи изображений с высокой водостойкостью и высокой плотностью (высокой способностью к формированию цвета).

Примеры диспергируемой в воде смолы включают конденсированные синтетические смолы, дополнительные синтетические смолы и природные полимерные соединения.

Примеры конденсированных синтетических смол включают полиэфирные смолы, полиуретановые смолы, полиэпоксидные смолы, полиамидные смолы, полиэфирные смолы, поли(мет)акриловые смолы, акрил-силиконовые смолы и фторсодержащие смолы. Примеры дополнительных синтетических смол включают полиолефиновые смолы, полистироловые смолы, смолы на основе поливиниловых спиртов, смолы на основе сложных поливиниловых эфиров, полиакриловые смолы и ненасыщенные карбоновые смолы.

Примеры природных полимерных соединений включают целлюлозы, канифоли и натуральные каучуки.

Они могут использоваться по отдельности или в сочетании.

Среди них, мелкодисперсные частицы полиуретановой смолы, мелкодисперсные частицы акрил-силиконовой смолы и мелкодисперсные частицы фторсодержащей смолы являются особенно предпочтительным. Также, перечисленные выше диспергируемые в воде смолы могут использоваться в сочетании без каких-либо проблем.

В качестве фторсодержащих смол, мелкодисперсные частицы фторсодержащих смол, имеющих фторолефиновые единицы, являются предпочтительными. Среди них, мелкодисперсные частицы фторсодержащей смолы на основе простого винилового эфира, состоящие из фторолефиновых единиц и единиц простого винилового эфира, являются особенно предпочтительными.

Фторолефиновые единицы не являются как-либо ограниченными и могут соответствующим образом выбираться в зависимости от предполагаемой цели. Их примеры включают -CF2CF2-, -CF2CF(CF3)- и -CF2CFCl-.

Единицы простого винилового эфира не являются как-либо ограниченными и могут соответствующим образом выбираться в зависимости от предполагаемой цели. Их примеры включают соединения, представленные следующими далее структурными формулами.

В качестве мелкодисперсных частиц фторсодержащей смолы на основе простого винилового эфира, состоящих из фторолефиновых единиц и единиц из простого винилового эфира, пригодными для использования являются чередующиеся сополимеры, в которых фторолефиновые единицы и единицы простого винилового эфира сополимеризуются поочередно.

В качестве таких мелкодисперсных частиц фторсодержащей смолы, можно использовать соответствующим образом синтезированные соединения, или можно использовать коммерчески доступные продукты.

Примеры коммерчески доступных продуктов включают FLUONATE FEM-500, FEM-600, DICGUARD F-52S, F-90, F-90M, F-90N и AQUAFURAN TE-5A, производимые Dainippon Ink And Chemicals, Incorporated; и LUMIFLON FE4300, FE4500, FE4400, ASAHIGUARD AG-7105, AG-950, AG-7600, AG-7000 и AG-1100, производимые Asahi Glass Co., Ltd.

Диспергируемая в воде смола может использоваться в виде гомополимера или может подвергаться воздействию сополимеризации и использоваться в виде композитной смолы и для этого можно использовать однофазную эмульсию, эмульсию типа сердцевина-оболочка или эмульсию с принудительным смешиванием.

В качестве диспергируемой в воде смолы может использоваться смола, которая сама по себе имеет гидрофильную группу и самодиспергируемость, или смола, которая сама по себе не имеет диспергируемости, но поверхностно-активное вещество или смола, имеющая гидрофильную группу, придает ей диспергируемость. Среди таких смол, иономеры полиэфирных смол и полиуретановых смол и эмульсии частиц смолы, полученных посредством эмульсионной полимеризации и суспензионной полимеризации ненасыщенных мономеров, являются оптимальными. В случае эмульсионной полимеризации ненасыщенного мономера, поскольку эмульсию смолы получают посредством реакции с использованием воды, в которую добавляют ненасыщенный мономер, инициатор полимеризации, поверхностно-активное вещество, агент переноса цепи, хелатирующий агент и регулятор pH, можно легко получить диспергируемую в воде смолу и изменение структуры смолы, и таким образом, легко создать желаемые свойства.

Примеры ненасыщенных мономеров включают ненасыщенные карбоновые кислоты, монофункциональные или мультифункциональные мономеры сложных эфиров (мет)акриловой кислоты, мономеры амида (мет)акриловой кислоты, мономеры ароматических винилов, мономеры винилциано соединения, винильные мономеры, мономеры аллильных соединений, мономеры олефинов, мономеры и олигомеры диенов, имеющие ненасыщенный углерод. Они могут использоваться по отдельности или в сочетании. Возможно гибкое улучшение свойств посредством объединения этих мономеров вместе, и также возможно улучшение характеристик смолы с помощью осуществления реакции полимеризации или реакции прививки с использованием инициатора полимеризации олигомерного типа.

Примеры ненасыщенных карбоновых кислот включают акриловую кислоту, метакриловую кислоту, итаконовую кислоту, фумаровую кислоту и малеиновую кислоту.

Примеры монофункциональных мономеров сложных эфиров (мет)акриловой кислоты включают метилметакрилат, этилметакрилат, изопропилметакрилат, н-бутилметакрилат, изобутилметакрилат, н-амилметакрилат, изоамилметакрилат, н-гексилметакрилат, 2-этилгексилметакрилат, октилметакрилат, децилметакрилат, додецилметакрилат, октадецилметакрилат, циклогексилметакрилат, фенилметакрилат, бензилметакрилат, глицидилметакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат, диметиламиноэтилметакрилат, соли метакрилоксиэтилтриметиламмония, 3-метакрилоксипропилтриметоксисилан, метилакрилат, этилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, н-амилакрилат, изоамилакрилат, н-гексилакрилат, 2-этилгексилакрилат, октилакрилат, децилакрилат, додецилакрилат, октадецилакрилат, циклогексилакрилат, фенилакрилат, бензилакрилат, глицидилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат, диметиламиноэтилакрилат и соли акрилоксиэтилтриметиламмония.

Примеры многофункциональных мономеров сложных эфиров (мет)акриловой кислоты включают диметакрилат этиленгликоля, диметакрилат диэтиленгликоля, диметакрилат триэтиленгликоля, диметакрилат полиэтиленгликоля, диметакрилат 1,3-бутиленгликоля, диметакрилат 1,4-бутиленгликоля, диметакрилат 1,6-гександиола диметакрилат неопентилгликоля, диметакрилат дипропиленгликоля, диметакрилат полипропиленгликоля, диметакрилат полибутиленгликоля, 2,2′-бис(4-метакрилоксидиэтоксифенил)пропан, триметилолпропан триметакрилат, триметилолэтан триметакрилат, диакрилат полиэтиленгликоля, диакрилат триэтиленгликоля, диакрилат 1,3-бутиленгликоля, диакрилат 1,4-бутиленгликоля, 1,6-гександиол диакрилат, диакрилат неопентилгликоля, 1,9-нонандиол диакрилат, диакрилат полипропиленгликоля, 2,2′-бис(4-акрилоксипропилоксифенил)пропан, 2,2′-бис(4- акрилоксидиэтоксифенил)пропан триметилолпропан триакрилат, триметилолэтан триакрилат, тетраметилолметан триакрилат, дитриметилол тетраакрилат, тетраметилолметан тетраакрилат, пентаэритритол тетраакрилат и дипентаэритритол гексаакрилат.

Примеры мономеров амидов (мет)акриловой кислоты включают акриламид, метакриламид, N,N-диметилакриламид, метиленбисакриламид и 2-акриламид-2-метилпропансульфоновую кислоту.

Примеры ароматических винильных мономеров включают стирол, -метилстирол, винилтолуол, 4-трет-бутилстирол, хлорстирол, виниланизол, винилнафталин и дивинилбензол.

Примеры мономеров винилциановых соединений включают акрилонитрил и метакрилонитрил.

Примеры винильных мономеров включают винилацетат, винилиденхлорид, винилхлорид, простой виниловый эфир, винилкетон, винилпирролидон, винилсульфоновую кислоту или ее соли, винилтриметоксисилан и винилтриэтоксисилан.

Примеры мономеров аллильных соединений включают аллилсульфоновую кислоту или ее соли, аллиламин, аллилхлорид, диаллиламин и соли диаллилдиметиламмония.

Примеры олефиновых мономеров включают этилен и пропилен.

Примеры диеновых мономеров включают бутадиен и хлоропрен.

Примеры олигомеров, имеющих ненасыщенный атом углерода, включают олигомеры стирола, имеющие метакрилоильные группы, олигомеры стирола-акрилонитрила, имеющие метакрилоильные группы, олигомеры метилметакрилата, имеющие метакрилоильные группы, олигомеры диметилсилоксана, имеющие метакрилоильные группы и олигомеры сложных полиэфиров, имеющие акрилоильные группы.