Изобретение относится к охране окружающей среды, в частности к сжиганию отработанной эмульсии, такой как замазученные воды, обводненные пиролизные смолы, и может быть использовано в нефтеперерабатывающей, химической, теплоэнергетической и других отраслях народного хозяйства.

Известен способ сжигания отработанной эмульсии путем подачи на нагретую поверхность и сжигания продуктов испарения в открытой атмосфере, см. SU Авторское свидетельство №1214989, МПК4 F23G 7/04, 1986.

Основными недостатками известного способа являются низкое качество сжигания отработанной эмульсии и негативное воздействие на окружающую среду.

Известен способ сжигания отработанной эмульсии путем подачи ее на нагретую поверхность. Сущность способа состоит в том, что отработанную эмульсию подают через фурмы в шлаковик мартеновской печи или двухванного сталеплавильного агрегата с одновременным подводом в него отходящих дымовых газов, продукты сгорания вместе с дымовым потоком отводят через дымовую трубу, см. SU Авторское свидетельство №1675623, МПК5 F23G 7/04, 1991.

Недостатками этого способа являются: совмещенность сжигания эмульсии со сталеплавильным процессом; ограниченность поверхности нагрева свободной поверхностью раскаленного шлака, влияющая на эффективность испарения тяжелых углеводородов; низкое качество сжигания испарившихся углеводородов из-за неудовлетворительного перемешивания с воздухом.

Наиболее близким по технической сущности является способ сжигания отработанной эмульсии путем ее подачи в шлаковик мартеновский печи или двухванного сталеплавильного агрегата на поверхность раскаленного шлака, в котором подачу эмульсии осуществляют в период прохождения через шлаковик регенеративного воздуха или одновременно в оба шлаковика, см. RU 2142599, МПК F23G 7/04, 1999.

Недостатками данного объекта являются большие габариты установки, т.е. невозможность использования ее для сжигания отработанной эмульсии в автономном режиме.

Задачей изобретения является использование установки в автономном режиме в местах накопления жидких отходов при обеспечении требуемой поверхности нагрева для полноты сгорания эмульсии при небольших габаритах установки.

Техническая задача решается способом сжигания отработанной эмульсии путем подачи ее в корпус установки на нагретую поверхность, отличающимся тем, что в качестве нагретой поверхности используют поверхность насадочного испарителя, на которую подают через распылитель отработанную эмульсию и одновременно по патрубку подают пульсирующие дымовые газы из генератора, истекающие со средней скоростью 65-70 м/с и с пульсационной составляющей скорости 25-30 м/с, а из нижней части корпуса смесь испарившейся жидкости и дымовых газов выводят в камеру сжигания.

Установка для осуществления способа сжигания отработанной эмульсии содержит корпус и камеру сжигания, корпус снабжен распылителем отработанной эмульсии, генератором пульсирующих дымовых газов и насадочным испарителем, нижняя часть корпуса имеет патрубок вывода смеси испарившейся жидкости и дымовых газов в камеру сжигания.

Решение технической задачи позволяет использование установки в автономном режиме при обеспечении требуемой поверхности нагрева для полноты сгорания эмульсии при небольших габаритах установки в местах накопления жидких отходов.

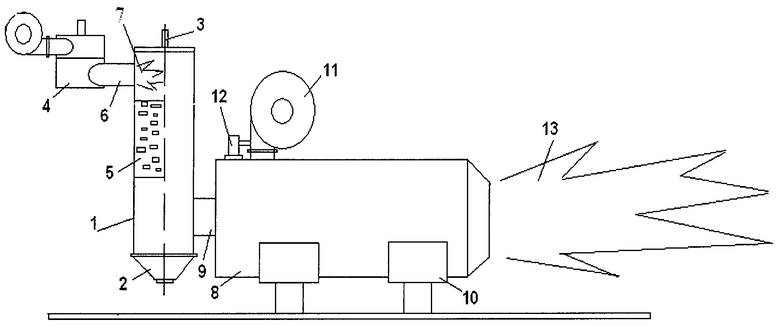

Установка для осуществления заявляемого способ (чертеж) включает корпус 1, камеру сжигания 8. Корпус снабжен распылителем 3, генератором пульсирующих дымовых газов 4, насадочным испарителем 5, патрубком ввода пульсирующих дымовых газов 6, патрубком вывода смеси испарившейся жидкости и дымовых газов 9 в камеру сжигания 8, см. чертеж.

Установка работает следующим образом.

Отработанную эмульсию через распылитель 3 подают на нагретую поверхность сверху корпуса 1. В качестве нагретой поверхности используют поверхность насадочного испарителя 5. При подаче через распылитель 3 отработанной эмульсии одновременно вводят в верхней части корпуса 1 сбоку по патрубку ввода 6 пульсирующие дымовые газы из генератора 4, распыление эмульсии в пульсирующем режиме, см. позиция 7. Из нижней части корпуса 1 смесь испарившейся жидкости и дымовых газов по патрубку 9 подают в камеру сжигания 8.

Пример конкретного выполнения.

Установка для сжигания обводненной пиролизной смолы включает в себя корпус 1, камеру сжигания 8. Сверху в корпус 1 вмонтирован распылитель 3. Сбоку к верхней части корпуса 1 при помощи патрубка 6 подсоединен генератор пульсирующих дымовых газов 4. В средней части корпус снабжен насадочным испарителем 5. Корпус 1 и камера сжигания 8 соединены между собой патрубком 9, расположенным в нижней части корпуса 1. Камера сжигания 8 расположена на двух опорах 10. Тангенциально к камере сжигания 8 подключен электровентилятор 11.

На поверхность насадочного испарителя 5 с подачей через распылитель 3 отработанной эмульсии - обводненной пиролизной смолы одновременно вводят в верхней части корпуса 1 сбоку по патрубку ввода 6 пульсирующие дымовые газы из генератора 4. Генератор пульсирующих дымовых газов 4 функционирует на мазуте. Температура пульсирующих дымовых газов на выходе из генератора достигает 1300-1400°С, средняя скорость потока пульсирующих дымовых газов равна 65-70 м/с, а пульсационная составляющая скорости равна 25-30 м/с.

Уменьшение средней скорости пульсирующих дымовых газов приводит к грубому распылу, а увеличение средней скорости способствует уносу жидкости из зоны распыления и сепарации капель жидкости на стенке корпуса и укрупнению их размеров на ней за счет слипания капель.

Уменьшение пульсационной составляющей скорости пульсирующих дымовых газов приводит к грубому распылу, а увеличение пульсационной составляющей скорости приводит к появлению нежелательных низкочастотных колебаний корпуса.

Отработанная эмульсия, подаваемая сверху через распылитель 3, за счет пульсирующих дымовых газов подвергается интенсивным механическим и температурным воздействиям. В результате этого струя отработанной эмульсии, истекающая из распылителя трубчатого типа, разрушается, эмульсия распыляется и частично испаряется. Капли жидкости сверху падают на насадочный испаритель 5, при этом насадочный испаритель нагревается до температуры 1000°С. Часть капель сепарируется на стенке корпуса 1, образуя тем самым жидкостную пленку. Пленка защищает стенки корпуса от перегрева. При движении вниз поток парогазовой смеси контактирует с насадочным испарителем, в результате которого капли жидкости продолжают испаряться, а механические частицы с поверхностей нагрева сдуваются, смываются и концентрируются в отстойнике 2, который периодически очищается. Расход отработанной эмульсии, подаваемой в пульсирующую газовую струю, регулируется и поддерживается на таком уровне, чтобы тепловая энергия струи обеспечивала необходимый нагрев насадочного испарителя и полное испарение отработанной эмульсии. Во время движения парогазовой смеси вдоль корпуса 1 благодаря насадочному испарителю 5 происходит выравнивание смеси как по температуре, так и по составу. Парогазовая смесь из корпуса 1 через патрубок вывода смеси испарившейся жидкости и дымовых газов 9 поступает в камеру сжигания 8, подмешивается с воздухом и образующаяся горючая смесь поджигается запальным устройством 12. Воздух в камеру сгорания 8 подают тангенциально электровентилятором 11. В камере сжигания подогретая горючая смесь сгорает полностью и на выходе из камеры сгорания 8 образуется устойчивый факел пламени 13, обладающий большой энергией.

С использованием установки осуществляют сжигание отработанной эмульсии типа замазученные воды, обводненные пиролизные смолы, отработанные поверхностно-активные вещества с содержанием влаги от 56 до 72%.

Установка для осуществления способа сжигания отработанной эмульсии имеет небольшие габариты и компактность, размер ее составляет приблизительно 0,8×2×3 (м).

Установка имеет следующие характеристики:

- максимальная производительность установки - 950-1000 л/ч жидких отходов (содержание влаги в отходах достигало 68%);

- расход жидкого топлива, подаваемого в генератор пульсирующих дымовых газов, - 25-35 л/ч;

- тепловая производительность установки - 3,5-3,8 МВт/ч;

- допустимое содержание механических примесей в жидких отходах не более 18-20%.

Полученные результаты газового анализа свидетельствуют о том, что концентрация ингредиентов в продуктах сгорания ниже предельно допустимых значений.

Кроме обводненной пиролизной смолы в данной установке сжигались обводненный мазут и водонефтяные эмульсии. Установка одинаково эффективно работает на всех испытанных эмульсиях, что позволяет успешно ее использовать для решения экологических задач в различных отраслях народного хозяйства: в теплоэнергетике, в нефтехимии, в нефтедобыче и т.д.

Установка для осуществления способа сжигания отработанной эмульсии обеспечивает развитую поверхность нагрева при ее небольших габаритах и компактности. В процессе ее эксплуатации жидкостная пленка защищает стенки корпуса от перегрева, что удлиняет срок ее службы.

Таким образом, заявляемый объект можно использовать в автономном режиме при обеспечении требуемой поверхности нагрева для полноты сгорания эмульсии при небольших габаритах установки, и он является эффективным средством решения задачи в области охраны окружающей среды в местах накопления жидких отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЙТРАЛИЗАТОР БИОЛОГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507448C1 |

| СПОСОБ СЖИГАНИЯ ОТРАБОТАННОЙ ЭМУЛЬСИИ | 1997 |

|

RU2142599C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ МЕТОДОМ ПИРОЛИЗА | 2019 |

|

RU2700614C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2687664C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

Изобретение относится к охране окружающей среды и может быть использовано в нефтеперерабатывающей, химической, теплоэнергетической и других отраслях народного хозяйства. На поверхность насадочного испарителя, находящегося внутри корпуса установки, сверху через распылитель подают отработанную эмульсию и одновременно сбоку по патрубку подают пульсирующие дымовые газы из генератора, истекающие со средней скоростью 65-70 м/с и с пульсационной составляющей скорости 25-30 м/с. Из нижней части корпуса через патрубок смесь испарившейся жидкости и дымовых газов выводят в камеру сжигания. Описана также установка для сжигания отработанной эмульсии. Технический результат: увеличение полноты сгорания эмульсии при небольших габаритах установки путем увеличения поверхности нагрева, удобство эксплуатации установки в местах накопления жидких отходов. 2 н.п. ф-лы, 1 ил.

1. Способ сжигания отработанной эмульсии путем подачи ее в корпус установки на нагретую поверхность, отличающийся тем, что в качестве нагретой поверхности используют поверхность насадочного испарителя, на которую подают через распылитель отработанную эмульсию и одновременно по патрубку подают пульсирующие дымовые газы из генератора, истекающие со средней скоростью 65-70 м/с с пульсационной составляющей скорости 25-30 м/с, а из нижней части корпуса смесь испарившейся жидкости и дымовых газов выводят в камеру сжигания.

2. Установка для осуществления способа сжигания отработанной эмульсии по п.1, отличающаяся тем, что она содержит корпус и камеру сжигания, корпус снабжен распылителем отработанной эмульсии, генератором пульсирующих дымовых газов и насадочным испарителем, нижняя часть корпуса имеет патрубок вывода смеси испарившейся жидкости и дымовых газов в камеру сжигания.

| СПОСОБ СЖИГАНИЯ ОТРАБОТАННОЙ ЭМУЛЬСИИ | 1997 |

|

RU2142599C1 |

| СПОСОБ СУШКИ И НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2175100C2 |

| Способ сжигания отработанной эмульсии | 1989 |

|

SU1675623A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Устройство для сжигания эмульсий | 1977 |

|

SU737711A1 |

Авторы

Даты

2010-08-20—Публикация

2008-12-25—Подача