Область техники, к которой относится изобретение

Изобретение относится преимущественно к технологиям утилизации твердых бытовых отходов (ТБО), городского мусора, отходов полимерной, пищевой, деревообрабатывающей, нефтехимической отраслей промышленности, а также частичной переработки некондиционных запасов торфяного и каменноугольного сырья. Изобретение позволяет вовлекать органические компоненты указанных отходов в качестве техногенного источника топливных материалов в топливно-энергетическом комплексе. Предлагаемая технология может быть использована в коммунальном хозяйстве, а также на предприятиях нефтепереработки и коксохимии для получения углеродного карбонизата (кокса), коксового газа и газойлевых смол, по своему качеству удовлетворяющих стандартным техническим нормативам Российской Федерации.

Уровень техники

Известен способ утилизации твердых бытовых, промышленных и полимерных отходов путем их предварительного подсушивания, подачи в пиролизную камеру, сжигания с разделением на твердый остаток и газообразную составляющую, которые затем подвергаются высокотемпературной обработке в шлакометаллической ванне плавильной печи (патент РФ N 2135896, кл. F23G 5/027 от 28.12.1998). Техническая реализация способа требует значительных капитальных и эксплуатационных затрат, расходных материалов и ресурсов с высокой рыночной стоимостью, характеризуется крайне низкой экономической эффективностью с точки зрения получения целевых продуктов.

Известен способ переработки твердых бытовых отходов (ТБО) путем пиролиза с последующей утилизацией энергии пиролизных газов (патент РФ N 2254518, кл. F23G 5/24, F23G 5/027 от 23.10.2003). Способ включает загрузку ТБО и сыпучего инертного теплоносителя в вертикальную шахтную печь, инициацию процесса пиролиза путем подачи горячей пароводяной смеси, получение низконапорного пиролизного газа и его сжигание с утилизацией теплоты сгорания. Способ обеспечивает высокую степень утилизации отходов. Однако энергоэффективность и практическая реализация предложенного способа остается на относительно низком уровне из-за особенностей состава и качества ТБО.

Известна СВЧ-печь преимущественно для нагрева жидких и сыпучих материалов (патент РФ N 7646, кл. F27D 11/12 от 20.03.1996), содержащая камеру нагрева, по крайней мере один волновод и канал запредельного сечения для подачи материала, при этом канал для подачи материала установлен в волноводе и между диэлектрическими перегородками и камерой нагрева. Наиболее существенным недостатком данного прототипа является невозможность достижения высоких температур (свыше 500°C) и проведения высокотемпературной обработки углеродных материалов в течение длительного времени, так как предлагаемый материал диэлектрических перегородок волноводов (фторопласт) подвергается термодеструкции при температурах выше 350°С. Также не учтено влияние термических расширений (удлинений) металлических частей конструкции СВЧ-печи на диэлектрические перегородки, потому что при высоких температурных напорах (разность температур между нагреваемым веществом в камере и окружающим воздухом в зоне СВЧ-активации) происходит значительное изменение физико-механических свойств металла и увеличивается механическое давление жестких стальных частей на хрупкие фторопластовые (либо керамические) перегородки.

Наиболее близким аналогом (прототипом предложенного изобретения) является устройство для переработки органических компонентов отходов и автомобильных шин в моторное топливо с применением СВЧ-излучения (Яцун А.В. Газообразные продукты пиролиза автомобильных покрышек под действием сверхвысоких частот / А.В. Яцун, П.Н. Коновалов, Н.П. Коновалов // Химия твердого топлива. - 2008. - №3. - с.70-75). Предложенный способ отличается высокой энергоэффективностью благодаря воздействию СВЧ-поля на физико-химические реакции пиролиза органических веществ. Основным недостатком указанного способа является низкая производительность ретортного реактора, избирательность процесса в силу различной диэлектрической проницаемости компонентов отходов и, как следствие, ограниченность применения для утилизации многокомпонентного состава из-за отсутствия подговительных этапов измельчения и сепарации, значительные потери электромагнитного излучения в окружающую среду, выявленные при эксплуатации устройства.

Раскрытие изобретения

Задачей настоящего изобретения является увеличение производительности, практического выхода печного топлива и углеродного вещества, повышение энергоэффективности и упрощение аппаратурного оформления процесса. Для решения указанных задач применяется создание комбинированного электромагнитного (СВЧ) и теплового поля в рабочей среде (перерабатываемых органических компонентах отходов) без доступа воздуха для твердых бытовых отходов либо в инертной среде (азот, водяной пар) для некоторых специальных легкоокисляющихся отходов производства.

Сущность способа утилизации отходов заключается в следующем. Применительно к несортированным твердым бытовым отходам подготовительным этапом является измельчение отходов до 95%-ного содержания класса крупности 1…10 мм, извлечение балластных (неорганических) компонентов, состоящих из фракций металла, стекла, строительного мусора, смета, отсева, в пневмосепараторе под действием напора разделяющего агента (в частности, воздуха). Так как неорганические компоненты имеют плотность твердой фазы более 1200 кг/м3, происходит их осаждение в высоконапорном потоке разделяющего агента (например, воздуха, отработанных дымовых газов, водяного пара), а более легкие (менее 1200 кг/м3) органические компоненты (полимеры, синтетика, текстиль, древесно-растительные остатки, пищевые отходы, бумага, картон и т.п.) выносятся потоком разделяющего агента в приемный бункер-распределитель. Далее в специальной камерной секционной печи осуществляют физико-химическое разложение извлеченных органических компонентов под действием тепловой обработки 430-1000°C без доступа кислорода совместно с активацией электромагнитным сверхвысокочастотным излучением частотой 2,5 ГГц. Мощность излучения и расход топлива на создание температуры определяются в зависимости от производительности и состава ТБО. Процесс проводят в полунепрерывном режиме в течение 12 часов, структура процесса сгруппирована следующими стадиями:

1) 20…100°C - разогрев ТБО;

2) 100…200°C - сушка ТБО, плавление полимерных компонентов;

3) 200…400°C - первичное разложение полимерных компонентов, древесно-растительных, пищевых и бумажно-картонных фракций;

4) 400…700°C - физико-химическое разложение ТБО с образованием смол и газовой фазы;

5) 700…1000°C - прокаливание продуктов реакций разложения ТБО с получением углеродного вещества (карбонизация).

При достижении 1000°C происходит изотермическая выдержка ТБО, в результате которой выделяется парогазовая фаза и образуется углеродный остаток (углеродное вещество), на 70-90% состоящий из технически чистого углерода. Практический выход углеродного вещества зависит от состава ТБО и в среднем составляет 35…45% из первоначальной массы ТБО с расчетной влажностью 20%. После разгрузки углеродного вещества из печи осуществляют его тушение инертными газами с целью охладить углерод до температур ниже его температуры самовоспламенения (ниже 200°C). Инертные газы (смесь воздуха и водяных паров) принимают на себя теплоту углеродного вещества и направляются в котел-утилизатор на выработку водяного пара для ректификационного узла. После утилизации выделенной теплоты охлажденные газы возвращают на тушение углерода.

Низконапорную парогазовую фазу, образующуюся в процессе карбонизации ТБО, направляют в скруббер на промывание, где осуществляется контакт с промывной водой, вследствие чего обеспечивается конденсация паров жидких углеводородов (смол) - продуктов реакций разложения ТБО, содержащихся в исходной парогазовой фазе. Несконденсированные низконапорные газы, содержащие преимущественно ацетилен, этилен, метан, аммиак, водород, оксиды углерода (II) и (IV) и т.д., выводят из скруббера на осушку в слое адсорбента (главным образом, силикагеля), после чего направляют на дожигание в печь карбонизации в качестве топлива.

Сконденсированную фракцию углеводородов (смол) направляют в колонные аппараты на ректификацию, где смолы подогреваются в испарителях водяным паром, выработанным в узле тушения углерода. Ректификацию проводят под вакуумом (200…400 мм водяного столба), благодаря чему снижаются температуры кипения и происходит отгонка воды из углеводородной фракции. Обезвоженная углеводородная фракция является аналогом-заменителем печного топлива с температурой кипения 100…250°C, практический выход ее составляет в среднем 10% из общей массы первоначальных ТБО с расчетной влажностью 20%. Возможна ее перегонка на более узкие фракции (100…140°C с содержанием ароматических углеводородов >80% и октановым числом ОИ 60-65, 140…180°C с содержанием ароматических углеводородов >50%, 180…250°C с преимущественным содержанием олефинов и парафинов), однако необходимость данного этапа определяется технико-экономическими критериями, так как выход узкой углеводородной фракции 100…140°C составляет не более 2-3% (масс.) из общей массы первоначальных ТБО и не всегда является целесообразным с экономической точки зрения.

Образующиеся в процессе работы печи продукты сгорания топлива (дымовые газы) направляют на двустадийную газоочистку. Первая стадия газоочистки (термокаталитическая стадия) заключается в пропускании неохлажденных дымовых газов (температура более 700°C) через псевдоожиженный слой катализатора (прокаленного муллитокремнеземистого волокна с медно-кобальтовыми промоторами) с целью улавливания высокотоксичных окислов хлор- и фторорганических соединений (таких как диоксины, фураны, бензапирены, бифенилы, меркаптаны). По мере осмоления и загрязнения катализатор с обезвреженными веществами (класс опасности IV-V) направляют на регенерацию (повторный обжиг) либо утилизацию (захоронение).

Вторая стадия газоочистки (хемосорбция) предназначена для коллективного удаления токсичных компонентов NH3, H2S, оксидов NxOy, SxOy, СО, CO2 из дымовых газов в барботажных скрубберах, в которых осуществляют взаимодействие с хемосорбентом - водным раствором щелочи NaOH (концентрация 15% масс.) и карбамида (концентрация 10% масс), в результате происходит химическая нейтрализация оксидов азота, серы, углерода и физическая абсорбция азота и сероводорода с получением суспензии сульфата аммония (NH4)2SO4 и карбоната натрия Na2CO3 как конечного товарного продукта. Хемосорбент приготовляют в реакторе-гомогенизаторе, куда предварительно подают воду, карбамид в кристаллическом виде и концентрированный водный раствор NaOH. В процессе хемосорбции дымовые газы охлаждаются с 400°C до 80…120°C.

Далее на выходе из скрубберов осуществляют доочистку очищенных дымовых газов в центробежных сепараторах и/или рукавных фильтрах с целью удаления влаги и диспергированных частиц, после чего дымовые газы отгоняют дымососами через дымовую трубу и выбрасывают в атмосферу.

Отработанный хемосорбент в процессе газоочистки принимает теплоту дымовых газов и нагревается до 80…90°C, далее осуществляется его охлаждение оборотной водой до 30°C в теплообменниках. После стадии теплообмена поток хемосорбента разделяют в делителе. Одну часть потока возвращают на хемосорбцию, другую часть направляют на вакуум-кристаллизацию (выделение из суспензии кристаллического сульфата аммония в качестве товарного продукта) в кожухотрубчатый аппарат с паровым подогревателем и сепарационной зоной. Предусмотрено обезвоживание кристаллов сульфата аммония методом фильтрации через полупроницаемую мембрану.

Краткое описание чертежей

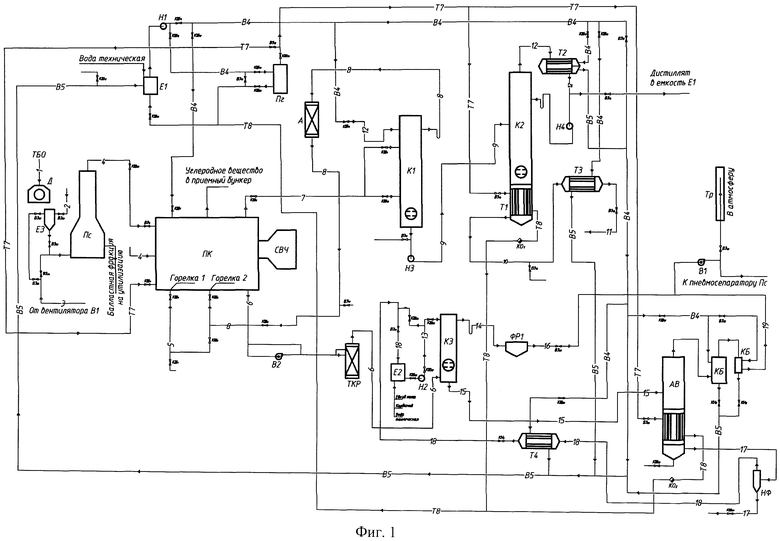

Фиг.1 - Принципиальная технологическая схема переработки бытовых и производственных отходов в печное топливо и углеродное вещество:

В1-2 - дымосос (газодувка), H1-4 - насосы центробежные, Е1-3 -емкостные бункеры-накопители, Д - дробилка роторно-ножевая, Пс -пневмосепаратор, ФР1 - фильтр рукавный, Пг - котел-утилизатор (парогенератор), Т1-4 - теплообменники, К1-3 - колонны ректификационные, А - адсорбер, ТКР - реактор термокаталитический, АВ - вакуум-кристаллизатор, КБ - конденсатор барометрический, ВН - насос вакуумный, НФ - нутч-фильтр, В31-28 - вентиль запорный, КН1-3 - клапан обратный, КШ1-30 - кран шаровый регулирующий, КО1-2 -конденсатоотводчик. Линии и потоки: Т7 - пар водяной греющий, Т8 -конденсат, В4 - вода оборотная (подача), В5 - вода оборотная (возврат), 1 - ТБО крупность 5…2000 мм, 2 - ТБО крупность 1…10 мм, 3 - воздух, 4 - легкая фракция (<1200 кг/м3), 5 - топливо, 6 - дымовые газы, 7 - парогазовая фаза, 8 - несконденсированные газы, 9 - водно-смоляная эмульсия, 10 - кубовый остаток, 11 - печное топливо, 12 - вода промывная, 13 - хемосорбент, 14 - дымовые газы очищенные, 15 - сульфат аммония растворенный, 16 - дымовые газы осушенные, 17 - сульфат аммония обезвоженный, 18 - хемосорбент непрореагировавший, 19 - паровоздушная смесь.

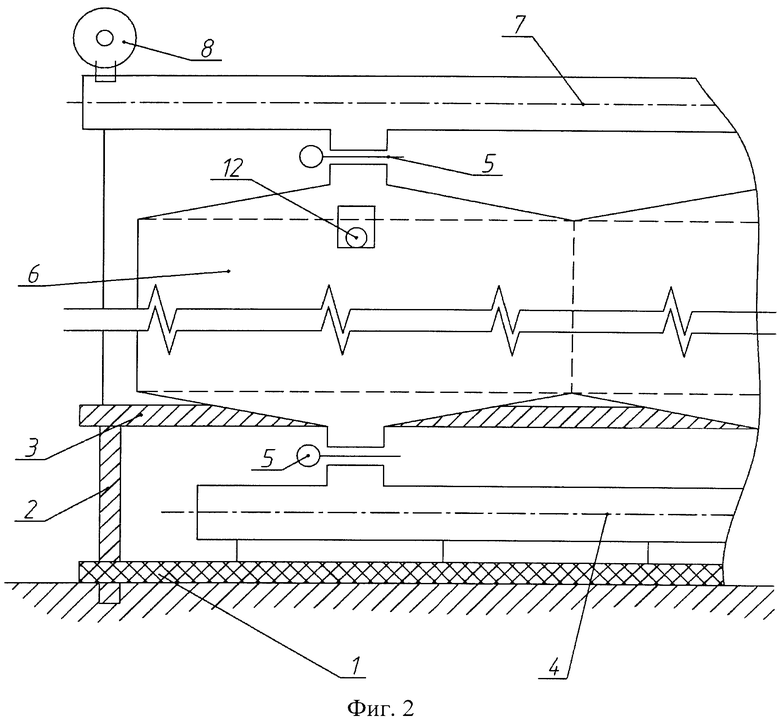

Фиг.2 - Схематичный продольный разрезпечной камеры: 1 - нижняя фундаментная плита, 2 - опора, 3 - верхняя фундаментная плита, 4 - ось шнека разгрузочного питателя, 5 - дисковый затвор, 6 - камера карбонизации (печная секция), 7 - ось шнека загрузочного питателя, 8 - загрузочный питатель, 9 - топливная магистраль, 10 - горелка, 11 - зона горения, 12 - волновод СВЧ-излучения, 13 - газосборник дымовых газов, 14 - общий загрузочный питатель-распределитель, 15 - газосборник коксового газа, 16 - разгрузочный питатель, 17 - СВЧ-генератор, 18 - расходный бункер, 19 - газодувка, 20 - пластинчатый конвейер, 21 - приемный бункер.

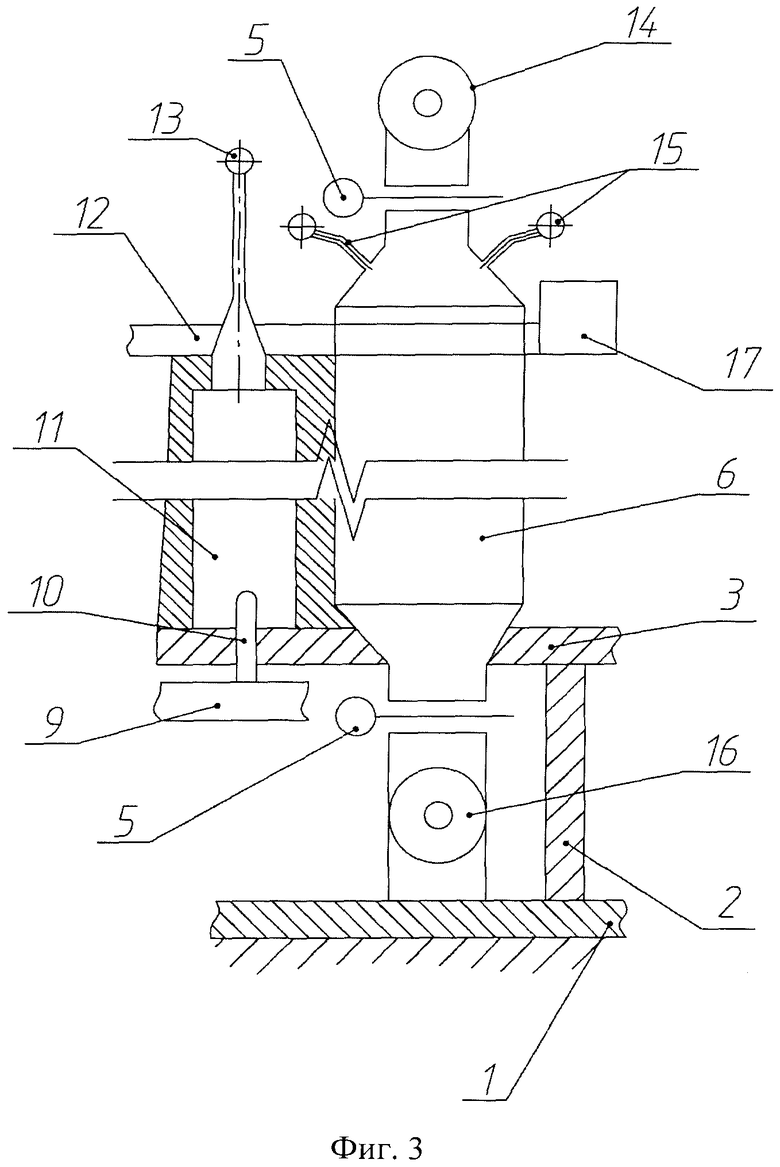

Фиг.3 - Схематичный поперечный разрез печной камеры: 1 - нижняя фундаментная плита, 2 - опора, 3 - верхняя фундаментная плита, 4 - ось шнека разгрузочного питателя, 5 - дисковый затвор, 6 - камера карбонизации (печная секция), 7 - ось шнека загрузочного питателя, 8 - загрузочный питатель, 9 - топливная магистраль, 10 - горелка, 11 - зона горения, 12 - волновод СВЧ-излучения, 13 - газосборник дымовых газов, 14 - общий загрузочный питатель-распределитель, 15 - газосборник коксового газа, 16 - разгрузочный питатель, 17 - СВЧ-генератор, 18 - расходный бункер, 19 - газодувка, 20 - пластинчатый конвейер, 21 - приемный бункер.

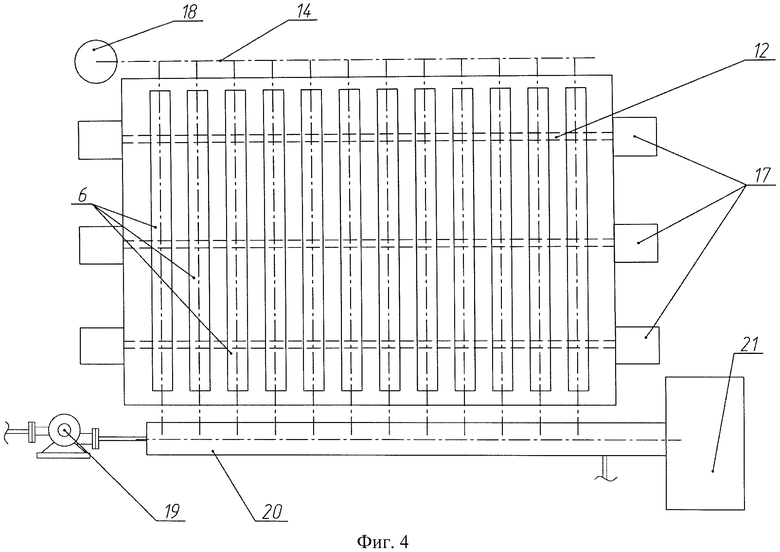

Фиг.4 - Общий вид сверху печной батареи:

1 - нижняя фундаментная плита, 2 - опора, 3 - верхняя фундаментная плита, 4 - ось шнека разгрузочного питателя, 5 - дисковый затвор, 6 - камера карбонизации (печная секция), 7 - ось шнека загрузочного питателя, 8 - загрузочный питатель, 9 - топливная магистраль, 10 - горелка, 11 - зона горения, 12 - волновод СВЧ-излучения, 13 - газосборник дымовых газов, 14 - общий загрузочный питатель-распределитель, 15 - газосборник коксового газа, 16 - разгрузочный питатель, 17 - СВЧ-генератор, 18 - расходный бункер, 19 - газодувка, 20 - пластинчатый конвейер, 21 - приемный бункер.

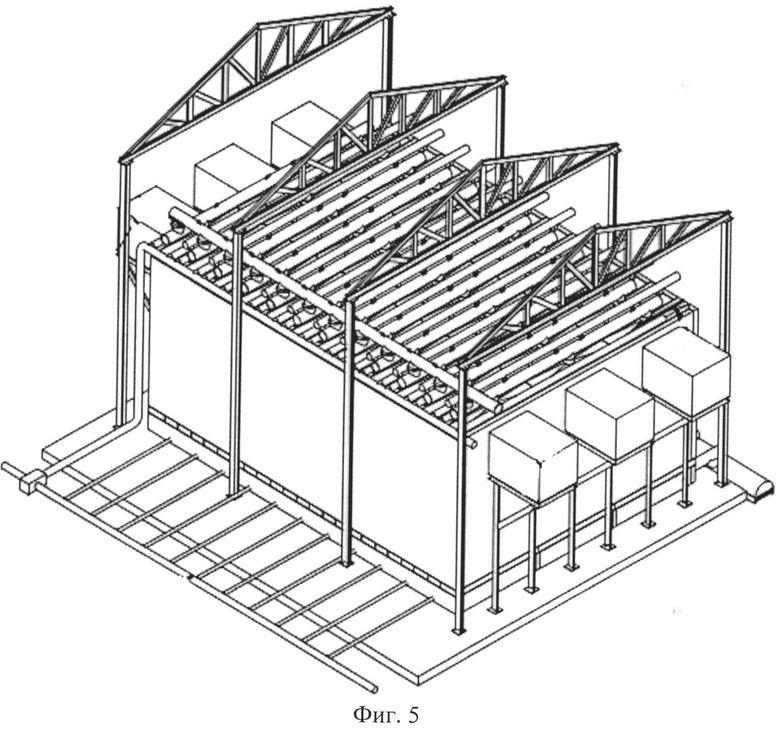

Фиг.5 - Схематичный вид устройства печной батареи (изометрия).

Осуществление изобретения

На фиг.1 представлена принципиальная схема технологического процесса утилизации бытовых и производственных отходов посредством переработки органических компонентов в печное топливо и углеродное вещество. Установка для осуществления процесса работает следующим образом.

Твердые бытовые отходы измельчаю в роторно-ножевой дробилке Д до крупности 1…10 мм в одну или две стадии. Измельченный продукт загружают в промежуточный бункер-накопитель Е3 и посредством пневмотранспорта напором воздуха, подаваемого газодувкой В1, направляют в пневмосепаратор Пс для разделения на тяжелую балластную (неорганическую) и легкую (органическую) фракции. Балластную фракцию выводят из пневмосепаратора ленточным конвейером через шлюзовый затвор. Легкую фракцию (органические компоненты ТБО) из конфузорной зоны пневмосепаратора направляют в накопитель печи карбонизации ПК.

Схема печи карбонизации представлена на фиг.2-5. Печь карбонизации состоит, по меньшей мере, из одной печной камеры 6, разделенной отопительными простенками толщиной 110 мм (выполненными из шамотного фасонного кирпича). Подовая зона камеры выкладывается на верхней фундаментной плите 3 из жаропрочного бетона. Верхняя фундаментная плита устанавливается на опорные железобетонные блоки 2, которые, в свою очередь, установлены на нижнюю фундаментную плиту 1 (на ленточном фундаменте).

Обогрев печных камер осуществляют путем сжигания газообразного топлива в горелках 10 в соответствии с тремя режимами:

1) пусковой режим I - 100% природный газ + холодный воздух (коэффициент избытка 1,1);

2) переходный режим II - смесь из 50% (об.) природный газ +50% (об.) коксовый газ + холодный воздух (коэффициент избытка 1,1);

3) основной режим III - из 50% (об.) природный газ + 50% (об.) коксовый газ + горячий воздух (коэффициент избытка 1,5).

Газообразное топливо подают из внешнего газопровода 9 через смеситель и воздухоподогреватель в горелки 10, расположенные в поде печи между камерными простенками. Теплота передается от сжигания газа через простенки. Число горелок на одну печную секцию не менее 2 (без учета пилотных горелок и устройств контроля пламени). С верхней стороны зона горения 11 ограничена перекрытием из огнеупорной железобетонной плиты, в которую монтируются отверстия (дымоходы) для отвода дымовых газов в газосборник 13. Также имеются проходки для труб в своде печных камер и газосборники 15, предназначенные для вывода образующихся в процессе термодеструкции шихты газообразных летучих продуктов, именуемых далее коксовым газом.

Загрузку сырьевой шихты осуществляют от общего загрузочного питателя 8 шнеками 7 через шлюзовые штуцера в своде печных камер. Свод камеры выполнен из огнеупорных плит, установленных конусообразно. Корпус питателя и шнек выполнены из жаропрочной стали. В загрузочном шлюзе установлен дисковый затвор 5 с пневмоприводом, перекрывающий камеру после ее загрузки сырьем.

Аналогично устроен узел разгрузки готового углеродного вещества из камеры. По окончании периода карбонизации открывают нижний затвор и приводят во вращение разгрузочный шнек 4. Углеродное вещество выводят из печных камер к общему разгрузочному питателю 20. Общий разгрузочный питатель представляет собой пластинчатый конвейер в герметичном корпусе. При этом в корпус газодувкой 19 подают охлажденные и очищенные инертные газы для тушения (охлаждения) углеродного вещества. Охлажденный продукт поступает в приемный бункер-приямок 21. Газовая среда, принявшая теплоту углеродного вещества, очищается от пыли и сажи в циклоне, далее поступает в котел-утилизатор для генерации водяного пара (на фиг.2, 3, 4, 5 не показаны), где охлаждается и возвращается обратно в цикл тушения.

Все питатели снабжены электроприводами с частотными преобразователями. Электродвигатели устанавливаются на специальных стойках с наружной стороны корпуса шнековых механизмов.

Толщина общей футеровки печи из легковесного бетона типа АЛАКС-1,6 составляет 170 мм. С наружной стороны футеровки устанавливается металлический поддерживающий каркас из малых и больших двутавровых опорных стоек, соединенных между собой ребрами жесткости (равнополочными уголками). Опорные стойки крепятся к нижней фундаментной плите анкерными болтами, к футеровке - посредством металлических штырей и силовых пружин, передающих колебания, и деформации стен печи (в том числе и температурные расширения).

Каркас оборудован лестницами и площадками для обслуживания гляделок, труб и газосборников.

С боковой стороны футеровки на площадках устанавливается, по меньшей мере, один короб с системой СВЧ-излучения 17. В металлическом коробе устанавливается СВЧ-генератор, к которому присоединяется штуцер волновода с радиопроницаемой мембраной. При наличии 4 и более секций в печи СВЧ-генераторы устанавливаются параллельно друг другу и сообщаются волноводами 12 с камерами поглощения остаточного излучения (закрытыми баками, наполненными водой). Волновод представляет собой радиопроницаемую трубу круглого сечения, выполненную из кварцевого стекла либо искусственной слюды, слюдопласта и т.п., монтируемую через простенки и печные камеры. Промежутки трубы между простенками в зоне горения с наружной стороны покрыты нержавеющей сталью (отрезки трубы круглого профиля толщиной 10 мм). Это выполняется для минимизации распространения СВЧ-волн в зону горения и предотвращения термического разрушения диэлектрического волновода.

Парогазовую фазу, выделяемую при разложении ТБО в печи карбонизации (см. фиг.1), направляют путем естественной конвекции по газосборнику на промывание водой в скруббер К1, представляющий собой ректификационную колонну с барботажными тарелками или массообменной насадкой (в зависимости от соотношений нагрузок по пару и жидкости). Сконденсированную жидкость насосом Н3 подают в ректификационную колонну К2 со встроенным испарителем Т1, в который направляют водяной пар с избыточным давлением 6…7 атм. В результате перегонки под вакуумом в качестве дистиллята выходят пары промывной воды, которые охлаждают в теплообменнике Т2 и частично в виде флегмы подают насосом Н4 в колонну К2 на орошение. Обезвоженная фракция углеводородов с температурой кипения 100…250°C выходит из испарителя Т1 и под действием гравитационных сил стекает в теплообменник-холодильник Т3, охлаждается до 40°C и направляется в складское хозяйство.

Дымовые газы печи карбонизации откачивают дымососом В2 на термокаталитический реактор ТКР с псевдоожиженным слоем катализатора для первой стадии газоочистки. В скруббере К3 происходит вторая стадия газоочистки (хемосорбция), куда подают химическим насосом Н2 хемосорбент, приготовленный в емкости-гомогенизаторе Е2. Очищенные и охлажденные дымовые газы выбрасывают в атмосферу через сепаратор ФР1, дымосос (либо вентилятор повышенного давления) В1 и дымовую трубу Тр. Отработанный раствор хемосорбента направляют в вакуум-кристаллизатор АВ, представляющим собой кожухотрубчатый аппарат с паровым подогревателем и сепарационной зоной. В данном аппарате под действием нагрева водяным паром (давление пара 5-7 атм) и вакуумирования (до 0,5 атм) в барометрическом конденсаторе БК происходит удаление части растворителя и образуются кристаллы сульфата аммония и карбоната натрия - конечных продуктов газоочистки. Суспензию кристаллов самотеком выводят в емкостные нутч-фильтры для обезвоживания. Фильтрат, содержащий в себе растворенные частицы непрореагировавшего хемосорбента, охлаждают в теплообменнике Т4 и возвращают в колонну КЗ на рецикл.

Технический результат

Данный способ переработки бытовых и производственных отходов и предложенное его аппаратурное оформление позволяют увеличить выходы целевых товарных продуктов, повышая тем самым глубину утилизации до 95-98%. Также данный способ характеризуется сравнительно низкими энергозатратами (виду отсутствия проблемы шлакообразования и плавления балластных неорганических компонентов отходов), ориентировочно в 1,5-2 раза ниже в сравнении с известными способами утилизации.

Предложенное устройство позволяет повысить энергоэффективность (на 25…30% в сравнении с известными аналогами) и производительность (до 60%) процессов разложения и карбонизации как углеродсодержащих органических отходов, так и низкосортных топлив в сравнении с известными аналогами. В устройстве осуществляются совместные термодеструкция, пиролиз посредством конвективной теплопередачи и термолиз веществ посредством поглощения энергии элкетромагнитной волны, благодаря чему повышается теплотехнический коэффициент полезного действия, значение которого может достигать 92%, и скорость коксования (карбонизации) продуктов (до 250 мм в зависимости от теплофизических свойств и порозности материала). Кроме того, узлы загрузки и разгрузки сырья позволяют сократить эксплуатационные расходы, минимизировать использование подсобной транспортной инфраструктуры и трудоемких механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2003 |

|

RU2265773C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Энерготехнологический комплекс по переработке хвостов сортировки твердых коммунальных отходов | 2024 |

|

RU2841442C1 |

Изобретение относится к технологиям утилизации твердых бытовых отходов, ряда других органических бытовых и производственных отходов, а также низкосортных твердых топлив, в частности торфяного и каменноугольного сырья. Способ включает измельчение и сепарацию отходов, их разложение при комбинированном воздействии теплового и электромагнитного полей без доступа кислорода, получение углеродного вещества и углеводородной фракции в качестве печного топлива, газоочистку отходящих дымовых газов. Данный способ и предложенное его аппаратурное оформление позволяют увеличить выходы целевых продуктов, повысить их, увеличить степень утилизации бытовых и производственных отходов до 95-98%. Благодаря предложенной технической новизне возможно получение до 35-45% масс. углеродного вещества, до 10% масс. мазутной фракции. 2 н.п. ф-лы, 5 ил.

1. Способ переработки бытовых и производственных отходов в печное топливо и углеродное вещество, включающий в себя измельчение отходов, извлечение балластных (неорганических) компонентов в высоконапорном потоке разделяющего агента, физико-химическое разложение органических компонентов под действием тепловой обработки с активацией электромагнитным сверхвысокочастотным излучением, ректификацию фракции углеводородов (смол), осушку и дожигание низконапорных газов, пропускание дымовых газов через слой катализатора, удаление токсичных компонентов в барботажных скрубберах, доочистку дымовых газов, охлаждение отработанного хемосорбента, вакуум-кристаллизацию и обезвоживание кристаллов сульфата аммония, отличающийся тем, что измельчение проводят до 95%-ного содержания класса крупности 1…10 мм, температура тепловой обработки составляет 430-1000°C совместно с активацией электромагнитным сверхвысокочастотным излучением частотой 2,5 ГГц, низконапорную парогазовую фазу направляют в скруббер на промывание и конденсацию паров жидких углеводородов (смол), несконденсированные низконапорные газы выводят из скруббера на осушку в слое адсорбента, после чего направляют на дожигание в печь карбонизации в качестве топлива, а образующиеся в процессе работы печи дымовые газы направляют на двустадийную газоочистку (термокаталитическая стадия и хемосорбция) с доочисткой.

2. Устройство для переработки бытовых и производственных отходов в печное топливо и углеродное вещество, включающее в себя измельчитель отходов, камерную секционную печь карбонизации для физико-химического разложения органических компонентов под действием тепловой обработки с активацией электромагнитным сверхвысокочастотным излучением, колонные аппараты для ректификации фракций углеводородов (смол), скруббер для осушки и последующего дожигания низконапорных газов в печи, отличающийся тем, что предусмотрены пневмосепаратор органических и балластных (неорганических) компонентов в высоконапорном потоке разделяющего агента, псевдоожиженный слой катализатора для пропускания и обезвреживания дымовых газов печи, барботажные скрубберы для удаления токсичных компонентов и доочистки дымовых газов, теплообменники для охлаждения отработанного хемосорбента, кожухотрубчатый аппарат для вакуум-кристаллизации, фильтр с полупроницаемой мембраной для обезвоживания кристаллов сульфата аммония.

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ВЫСОКОАКТИВНЫХ ГРАФИТСОДЕРЖАЩИХ ОТХОДОВ | 1994 |

|

RU2065220C1 |

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРУЕМОЙ НЕПИРОЛИТИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2106248C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2191692C2 |

| US 5330623 A1, 19.07.1994 | |||

Авторы

Даты

2015-06-10—Публикация

2013-06-10—Подача