Предлагаемое устройство относится к измерительной технике и может быть использовано в машиностроении для измерения диаметров цилиндрических изделий, основанных на способе обкатки мерительным роликом в процессе механической обработки, например в процессе шлифования.

Известно устройство [1] для измерения диаметров цилиндрических поверхностей, заключающееся в том, что оно содержит опорную конструкцию, подпружиненный стержень, контактирующий с цилиндрическим изделием и связанный с измерителем перемещения.

Недостатком данного устройство является то, что невозможно осуществлять измерение в процессе механической обработки цилиндрических поверхностей из-за непрерывности измерений и настройки по эталону на каждый размер, необходимости пересчета отклонений стрелки измерительного прибора в фактическую величину отклонения диаметра детали с последующим пересчетом этого отклонения в фактический диаметр.

Известно устройство для измерения диаметров цилиндрических изделий [2], заключающееся в том, что оно содержит корпус, выполненный в виде скобы, нижняя полка скобы упирается в боковую поверхность контролируемого изделия, верхняя полка имеет привод, на оси которого установлен диск с прорезами, и импульсный датчик с функциональным блоком для вычисления диаметра цилиндрического изделия.

Недостатком данного устройства является то, что в процессе обработки детали подается смазочно-охлаждающая жидкость, которая образует пленку на поверхности и не обеспечивает плотный контакт измерительных импульсов с поверхностью, тем самым вносит погрешность при измерении.

Наиболее близким к предлагаемому изобретению является устройство [3], включающее опорную конструкцию, подпружиненный стержень с возможностью поступательного перемещения вдоль своей оси, преобразователь поступательного движения стержня во вращательное и связанный через оптический канал с измерителем.

Недостатком этого устройства является то, что оно не обеспечивает точное измерение из-за ширины паза на диске для прохождения светового потока, от которого зависит мощность светового потока, влияющая на чувствительность светоприемника. Кроме того, все перечисленные выше устройства измеряют не диаметр изделия, а некоторые косвенные параметры, которые затем уже пересчитываются в диаметр, что также вносит погрешность в процессе измерения.

Предлагаемое изобретение решает задачу создания устройства активного измерения диаметров в заданном диапазоне цилиндрических поверхностей при механической обработке путем непрерывного измерения по периметру, обеспечивающего получение технического результата, заключающегося в повышении точности и расширении технологических возможностей измерений цилиндрических поверхностей при наличии отклонений от цилиндричности и прямолинейности.

Указанный технический результат достигается тем, что устройство содержит опорную конструкцию, подпружиненный стержень с возможностью поступательного перемещения вдоль своей оси и измеритель перемещения.

Особенностью является то, что устройство для активного измерения диаметров цилиндрических изделий содержит опорную конструкцию, измерительный шток и измеритель перемещения, кроме того, оно снабжено направляющим штоком и плунжерной парой с пружиной и направляющей скобой, концы которой соединены с подвижными износостойкими шариковыми опорами, расположенными симметрично оси плунжерной пары, измерительный шток снабжен подвижной износостойкой шариковой опорой и установлен с возможностью перемещения по направляющей плунжерной пары и передачи перемещения к измерительной головке цифрового индикатора, опорная конструкция выполнена в виде скобы, верхняя сторона которой имеет отверстия для установки плунжерной пары и направляющего штока, второй конец которого соединен с направляющей скобой, а на нижней стороне скобы опорной конструкции установлена подвижная износостойкая шариковая опора, ось которой расположена соосно оси измерительного штока с его шариковой опорой и плунжерной пары.

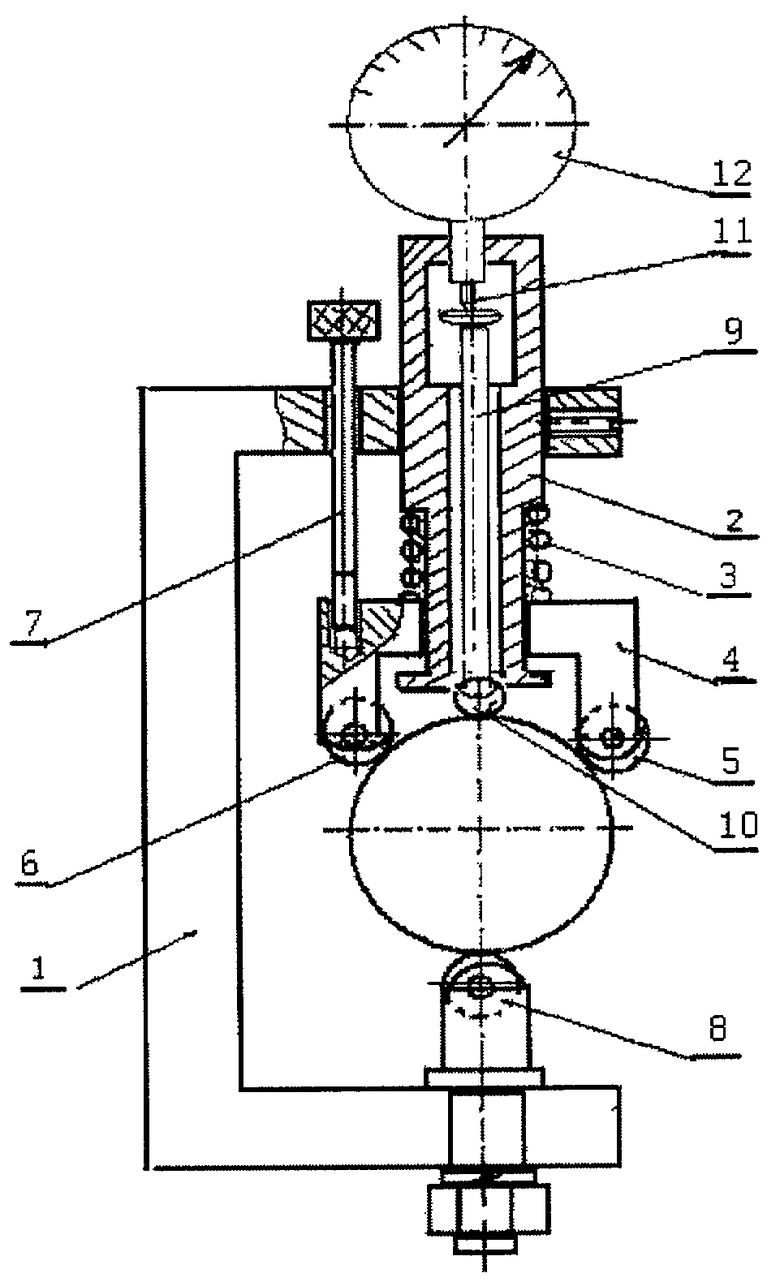

Сущность предлагаемого изобретения поясняется чертежом, на котором представлена кинематическая схема устройства.

Предлагаемое устройство для измерения цилиндрических поверхностей содержит опорную конструкцию, выполненную в виде скобы 1, верхняя сторона которой имеет отверстия для установки плунжерной пары 2 с пружиной 3 и направляющей скобой 4, концы которой соединены с подвижными износостойкими шариковыми опорами 5 и 6, расположенными симметрично относительно оси плунжерной пары 2 и направляющего штока 7, один конец которого свободно входит в отверстие опорной конструкции, второй конец крепится за счет резьбового соединения с подпружиненной направляющей скобой 4, которая выполнена с возможностью перемещения вдоль корпуса плунжерной пары 2, на нижней стороне скобы 1 закреплена износостойкая шариковая опора 8, ось которой совпадает с осью измерительного штока 9, оснащенного износостойкой шариковой опорой 10, причем шток 9 свободно перемещается по направляющей плунжерной пары 2 с возможностью передачи этих перемещений от подвижной износостойкой шариковой опоры 10 на измерительную головку 11 цифрового индикатора 12 в процессе механической обработки изделия.

Устройство работает следующим образом.

Перед началом измерения производят калибровку устройства и закрепляют. Цифровой индикатор 12 устанавливают на нужный диаметр или выставляют на нуль. Корпус устройства крепят к суппорту станка, а поскольку устройство имеет четыре подвижные износостойкие шариковые опоры 5, 6, 8 и 10 на измеряемом изделии, то происходит самоцентровка устройства относительно измеряемого изделия, при этом пружиной 3 направляющая скоба 4 располагается по минимальной окружности измеряемого изделия, а подвижные износостойкие шариковые опоры 8 и 10 располагаются точно по концам диаметра обрабатываемого изделия. При изменении диаметра изделия шариковая опора 10 вместе с измерительным штоком 9 плунжерной пары 2 будет перемещаться в ту или иную сторону, а поскольку шток 9 кинематически связан с измерительной головкой 11 цифрового индикатора 12, последний будет отражать изменения диаметра обрабатываемого изделия, при вращении которого направляющий шток 7 не дает возможности подпружиненной направляющей скобе 4 поворачиваться на большой угол вокруг своей оси. Подвижные износостойкие шариковые опоры 5, 6, 8 и 10 обеспечивают снижение трения в зоне контакта с обрабатываемым изделием, точность измерения, что дает возможность проведения непрерывных измерений (сканирование поверхности) цилиндричности и прямолинейности изделия.

ЛИТЕРАТУРА

1. A.C. 1672201, МКИ G01b 7/12. Способ измерения диаметров цилиндрических изделий и устройство для его осуществления / Н.Н.Торб и Т.К.Коробцов (СССР). - 4601282/28; 3.11.88. Бюл. №31.

2. Шеметов М.Г., Моисеев В.С. Метрологическое обеспечение токарных работ. Справочник. М.: Машиностроение, 1989, с.86.

3. Заявка Великобритании №2185818, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АКТИВНОГО ИЗМЕРЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2382984C1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТРУКТУРНО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПИЩЕВЫХ ПРОДУКТОВ | 1995 |

|

RU2075751C1 |

| Устройство для определения натяжения шнура | 2016 |

|

RU2655032C1 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ РАЗВИТИЯ НАВЫКОВ КОНСТРУИРОВАНИЯ ПРИ РАБОЧЕМ ПРОЕКТИРОВАНИИ | 2004 |

|

RU2239871C1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ РЕЗАК | 1997 |

|

RU2121433C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении для активного контроля диаметров цилиндрических поверхностей, основанных на способе обкатки мерительным роликом в процессе механической обработки, например в процессе механической обработки изделий. Сущность: устройство содержит опорную конструкцию, измерительный шток и измеритель перемещения. Кроме того, оно снабжено направляющим штоком и плунжерной парой с пружиной и направляющей скобой, концы которой соединены с подвижными износостойкими шариковыми опорами, расположенными симметрично оси плунжерной пары. Измерительный шток снабжен подвижной износостойкой шариковой опорой и установлен с возможностью перемещения по направляющей плунжерной пары и передачи перемещения к измерительной головке цифрового индикатора. Опорная конструкция выполнена в виде скобы, верхняя сторона которой имеет отверстия для установки плунжерной пары и направляющего штока, второй конец которого соединен с направляющей скобой. При этом на нижней стороне скобы опорной конструкции установлена подвижная износостойкая шариковая опора, ось которой расположена соосно оси измерительного штока с его шариковой опорой и плунжерной пары. Технический результат - повышение точности и расширение технологических возможностей измерений цилиндрических поверхностей при наличии отклонений от цилиндричности и прямолинейности. 1 ил.

Устройство для активного измерения диаметров цилиндрических изделий, содержащее опорную конструкцию, измерительный шток и измеритель перемещения, отличающееся тем, что оно снабжено направляющим штоком и плунжерной парой с пружиной и направляющей скобой, концы которой соединены с подвижными износостойкими шариковыми опорами, расположенными симметрично оси плунжерной пары, измерительный шток снабжен подвижной износостойкой шариковой опорой и установлен с возможностью перемещения по направляющей плунжерной пары и передачи перемещения к измерительной головке цифрового индикатора, опорная конструкция выполнена в виде скобы, верхняя сторона которой имеет отверстия для установки плунжерной пары и направляющего штока, второй конец которого соединен с направляющей скобой, а на нижней стороне скобы опорной конструкции установлена подвижная износостойкая шариковая опора, ось которой расположена соосно оси измерительного штока с его шариковой опорой и плунжерной пары.

| КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ЛЕГОЧНЫХ ИНФЕКЦИЙ | 2001 |

|

RU2185818C1 |

| SU 761824 A1, 07.09.1980 | |||

| Устройство для измерения диаметра цилиндрической детали | 1990 |

|

SU1712768A1 |

| US 6079113 A, 27.06.2000. | |||

Авторы

Даты

2010-08-20—Публикация

2009-02-27—Подача