1

Изобретение относится к кузнечно- прессовому машгаюстроениго, в частности к конструкции устройств для измерения отклонения перемещения ползуна вертикальной прессовой установки.

Цель изобретения повышение точности.

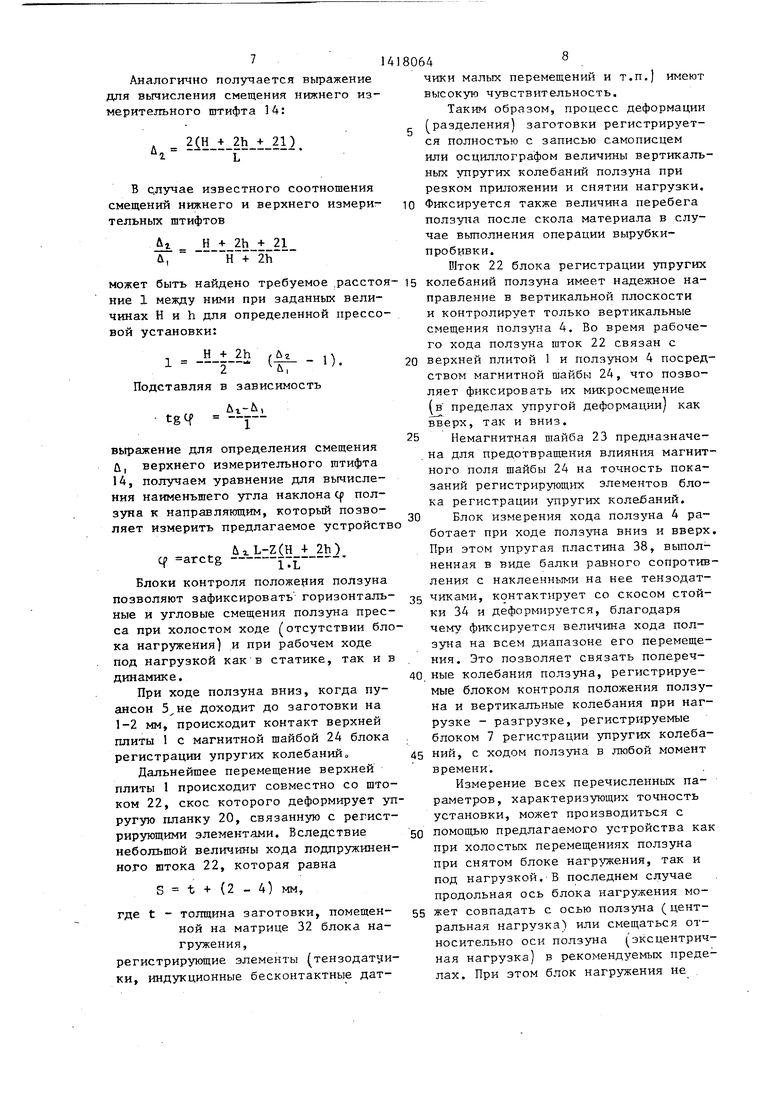

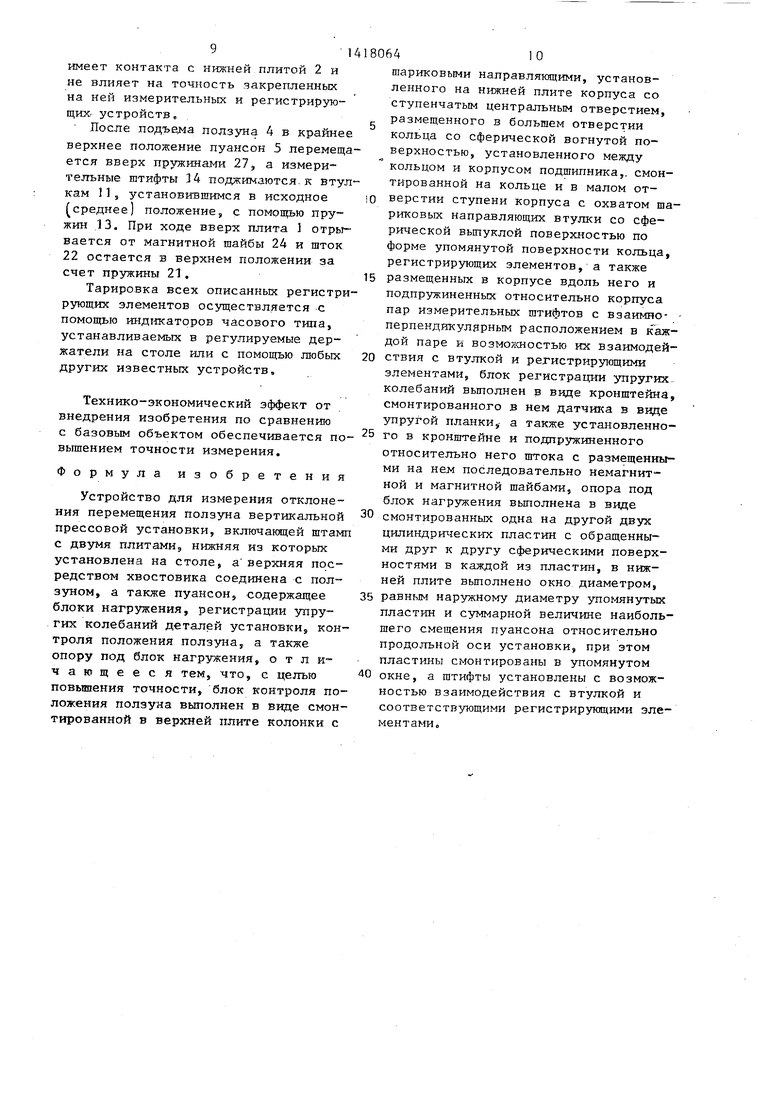

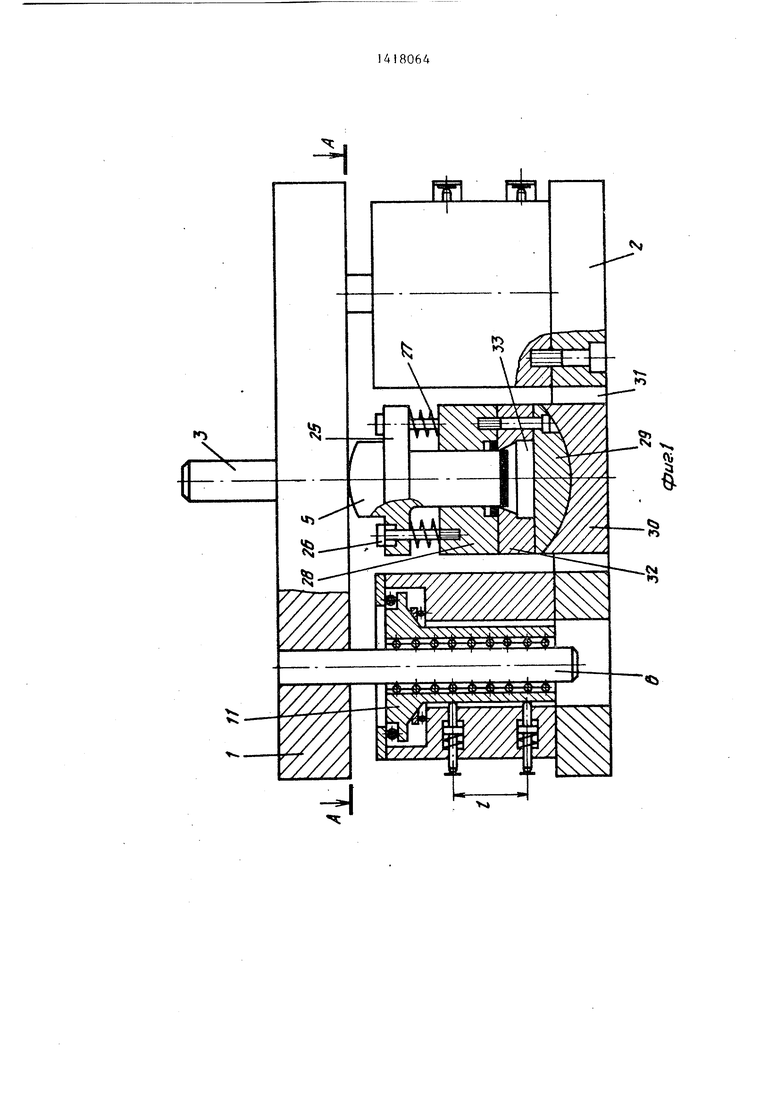

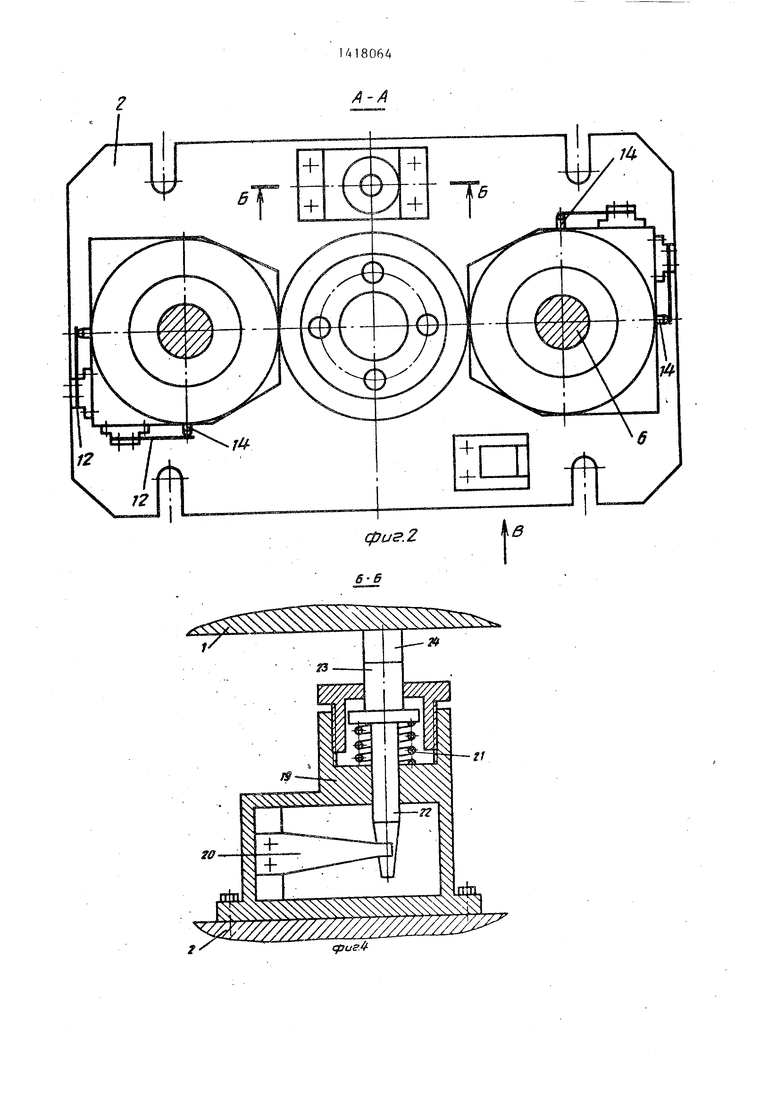

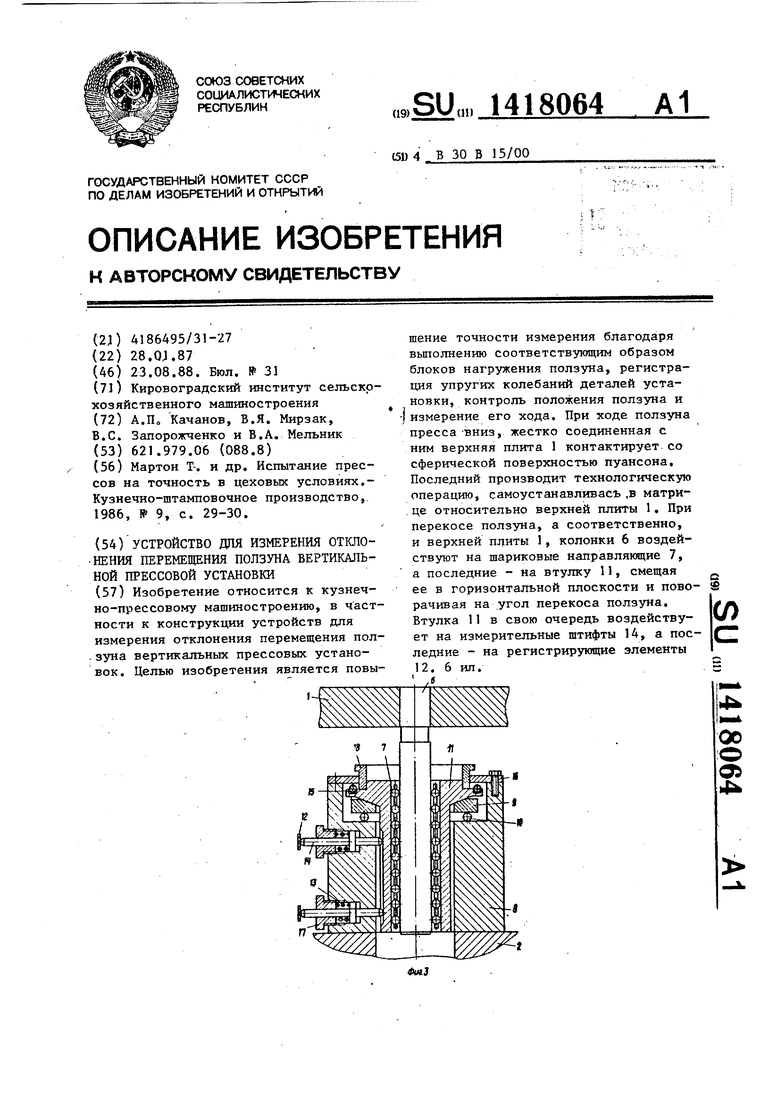

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиго 3 - блок контроля положения ползуна в момент наладки перед началом измерения, на фиг 4

разрез Б-Б на фит, 2; на фтсг 5 - вид В на фиг„ 2; на фиг, 6 - схема измерения отклонения перемещения ползуна,

Прессовая установка в которой применяется устройство для измерения

5

помощью гайки 17. В процессе наладки блока контроля положения ползуна на втулке 1 устанавливаются фиксирующие полукольца 18„

Блок регистрации упругих колебаний деталей прессовой установки выполнен (фиг,4) в В1ще кронштейна 19, смонтированного в нем датчика в виде упругой планки 20, а также установленного в кронштейне 19 и подпружиненного пружиной 21 относительно него штока 22 с размещенными на нем последовательно немагнитной 23 и магнитной 24 шайбами.

Блок нагружения (фиг.1 вьтолнен в виде соедшченной пуансоном 5 шайбы 25 со стержнем 26, подпружиненными пружинами 27 относительно-входя

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Способ и устройство измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия | 2023 |

|

RU2820805C1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

Изобретение относится к кузнеч- но-прессовому машиностроению, в частности к конструкции устройств для измерения отклонения перемещения пол.зука вертикальных прессовых установок. Целью изобретения является повышение точности измерения благодаря выполнению соответствующим образом блоков нагружения ползуна, регистрация упругих колебаний деталей установки, контроль положения ползуна и измерение его хода. При ходе ползуна пресса вниз, жестко соединенная с ним верхняя плита 1 контактирует со сферической поверхностью пуансона. Последний производит технологическую операцию, самоустанавливась ,в матрице относительно верхней плиты 1. При перекосе ползуна, а соответственно, и верхней плиты 1, колонки 6 воздействуют на шариковые направлякнцие 7, а последние - на втулку 11, смещая ее в горизонтальной плоскости и поворачивая на угол перекоса ползуна. Втулка 11 в свою очередь воздействует на измерительные штифты 14, а последние - на регистрирующие элементы 12. 6 ип. ,f i (Л 4ib 00 О О) 4

отклонения перемещения ползуна, вклю- 20 щего в этот блок съемника 28.

чает штамп с верхней и нижней 2 плитами Нижняя плита 2 установлена на столе (не показан , -а верхнйя плита .1 посредством хвостовика 3 соединена с ползуном 4 жит пуансон 5.

Устройство содержит блоки нагруже- ния, регистрации упругих колебаний деталей установки, контроля положения ползуна 4, а также опору под

Опора под блок нагружения выполнена (фиг.2) в виде смонтированных одна на другой цилиндрических пластин 29 и 30 с обращенными друг к Штамп также содер- 25 другу сферическими поверхностями в

каждой из пластин 29 и 30.

В нижней плите 2 выполнено окно 31 диаметром, равным наружному диаметру пластин 29 и 30 и суммарной ве 30 наибольшего смещения луансона 5 относительно продольной оси установки.

блок нагружения„

Блок контроля положения ползуна 4 выполнен (фиг.З) в виде смонтированной в верхней плите 1 колонки 6 с шариковыми нaпpaвляющliми 7, установленного на нижней плите 2 корпуса 8 со ступенчатым центральным отверстием, размещенного в большем отверстии ступени кольца ; 9 со сферической вогнутой поверхностью, установленного между кольцом 9 и корпусом 8 подшипника 0, смонтированного на кольце 9 и в малом отверстии ступени корпуса 8 с охватом шарш( направляющих 7 втул1 и 1 со сферической выпуклой поверхностью по форме упомянутой поверхности кольца 9, регистрирующих элементов 12, а также размещенных в корпусе 8 вдоль него и подпружиненных пружинами 13 измерительных штифтов I 4 с взаш-гно перпендикулярным расположением в каждой паре,

На торце втулки 1i установлен упругий элемент 15, предназначенный Дл смягчения контакта втулки 1 1 с крьси- кой 16 при обратном ходе ползуна.

Усилие пружины П и,следовательно положение пп ифта 4 рет улируются с

5

0

,

каждой из пластин 29 и 30.

В нижней плите 2 выполнено окно 31 диаметром, равным наружному диаметру пластин 29 и 30 и суммарной ве- 0 наибольшего смещения луансона 5 относительно продольной оси установки.

Пластины 29 и 30 смонтированы на столе в упомянутом окне 31 нижней плиты 2.

На пластине 29 установлена матрица 32 с провальным отверстием 33.

Блок измерения хода ползуна А содержит (фиго5 стойку 34, прикреплен-. ную винтами 35 к нижней плите 2, ос- ,нование 36, соединенное винтами 37 с верхней плитой 1, и упругую пластину 38, Последняя представляет собой балочку равного сопротивления, на 5 которую наклеены тензодатчики (не показаны/. Один конец упругой пластины 38 находится в контакте со скосом на стойке 34, а второй прикреплен с помошью планки 39 и винтов 40 к основанию 36. Сила прижатия упругой пластины 38 к скосу на стойке 34 регулируется за счет смещения основания 36 или установки прокладок (не показаны) между планкой 39 и основанием 36.

Устройство работает следующим образом.

Перед начсялом проведения измерений между крышкой 16 и втулкой 11 .ещают фнксируицие полукольца 18,

0

которые способствуют установке втулки 11 в среднее исходное положение Это положение является исходным при регистрации ее горизонтального -и углового смещений. Далее полукольца 18 удаляют и включают ползун 4 пресса на рабочий ход.

При ходе ползуна 4 пресса вниз жестко соединенная с ним верхняя плита 1 контактирует со сферической поверхностью пуансона 5. Последний, направляемый съемником 28, сжимает пружины 27 и производит вырубку заготовки. При этом пуансон 5 и матрица 32, связанная с пластиной 29, самоустанавливаются, поворачиваясь на определенный угол относительно верхней плиты 1 и пластины 30, практически не влияя на погрешности перемещения ползуна. Перекос ползуна 4, обусловленный геометрическими погрешностями изготовления и сборки пресса, увеличенными зазорами за счет износа и тепловой деформации направляющих ползуна, а также упругой деформацией деталей установки под нагрузкой, полностью передается верхней плите 1, в которой неподвижно закреплены колонки 6. Последние, двигаясь вниз, воздействуют через .шариковые направляющие 7 на втулку 11, неподвижную в продольном направлении, смещая ее в горизонтальной плоскости и поворачивая на угол, равный углу перекоса ползуна 4.

Эти горизонтальные и угловые смещения втулки 11, соответствующие погрешностям положения ползуна в пространстве при его холостом и рабочем ходе, приводят к перемещению измерительных штифтов 14. Последние деформируют регистрирующие элементы 12, на которых наклеены тензодатчики (не показаны). Преобразование электрических сигналов от тензодатчиков и их регистрация производится с помощью любой стандартной тензометри- ческой аппаратуры.

Блок контроля положения ползуна производит измерение и регистрацию смещений последнего в горизонтальной плоскости, а также угла его перекоса по разности показаний вертикально расположенных на расстоянии 1 друг от друга измерительных штифтов 14. Для надежности контакта штифтов 14 с боковой поверхностью втулки 11 применяется гайка 17, обеспечивающая регулируемый поджим штифта к втулке 11 даже при большой частоте упругих колебаний ползуна в момент

резкого приложения или снятия нагрузки. Высокой точности измерения также способствует.отсутствие продольного перемещения втулки 11 относительно измерительных штифтов 14 и

расположение последних во взаимно перпендикулярных направлениях. Установка на нижней плите 2 двух измери- тельньк блоков контроля положения ползуна со штифтами 14, размещенных

противоположно друг другу, дает возможность регистрировать линейные и угловые смещения и колебания ползуна установки как в статике, так и в динамике. Например, если в одном

из блоков контроля штифты 14 даже при значительно сжатых пружинах 13 не успевают прижаться к быстро удаляющейся от них боковой поверхности втулки 11, совершающей вместе с ползуном колебания с большой частотой, то противоположно.расположенные штифты в другом блоке регистрируют смещение в их сторону.

Наложение двух осциллограмм, полученных с помощью двух противоположно установленных регистрирующих элементов 12 друг на друга, позволяет получить все параметры колебательного процесса ползуна в данной плоскости.

Расстояние 1 между измерительными штифтами 14 определяется следующим образоМо

При ходе ползуна 4 вниз (фиг.б) угол ср его перекоса в направляющих

равен

2Z

L

2Z

H costf

где Z - величина одностороннего за 45 зора в направляющих;

L - длина опорной части направляющих;

Н - высота ползуна. Угол ц может быть измерен с по- 50 мощью двух измерительных штифтов 14, расположенных по вертикали один над другим в блоке контроля положения

ползуна

555

tgtf

Лг:;.й;

Г-

где Д( - перемещение верхнего измерительного штифта при перекосе ползуна;

5

uj - перемещение нижнего измерительного штифта при перекосе ползуна;

о разность между перемещениями верхнего и нижнего штифтов, характеризующая угол перекоса ползуна. Приравняв правые, части этих двух уравнений, получим выражение для определения расстояния 1 между двумя измерительными штифтами 14, установленными по вертикали один над другим

S 1 - H.cosCf .

Из этого вьфажения следует, что с уменьшением угла ( перекоса ползуна и увеличением его высоты Н, при определенной разности S между перемещениями двух измерительных штифтов 1А, которую МО7ШО измерить с помощью имеющихся регистрирующих элементов (датчиков, индикаторов и т.п.) расстояние между измерительными штифтами возрастает. Следовательно, для повышения точности измерения угла перекоса ползуна расстояние 1 между штифтами 14 (фиГоЗ), расположенными в блоке контроля положения ползуна по вертикали один над другим, должно быть максимально возможным.

Учитывая, что

Sln(f

2Z

-R2Z

и ввиду малости угла наклона ползуна к направляющим тангенс и синус угла наклона примерно равны, соотношение между расстоянием и высотой ползуна Н имеет вид

1 Г н

Так как величина 5 зависит от точности регистрирунмцих и тарирукядих устройств, определяемой в первом приближении ценой деления имеющихся измерительных средств, а максимальна величина сумматорного зазора 2Z в направляющих находится по нормам точности :на отечественные прессовые установки при проверке на отклонение от перпендикулярности хода ползуна к поверхности стола, наибольшее значение вьгшеприведенного соотношения равно

i 1 О

Н77

п - --//ян

6А6

где о макс 0,0 мм - цена деления индикатора часового типа по

ГОСТу;

,01 мм - величрша суммарного зазора между ползунрм и направляющими

однокривошипных

открытых прессов усилием менее 0,16 МН по ГОСТу,

а наименьшее равно

1

н

где 5,„ 0,001 мм - цена деления многооборотного

индикатора часового типа по ГОСТу;

|р- 0,0025,

пляс

,4 мм - величина суммарного зазора между ползуном и направляющими двухкривошипиых закрытых прессов усилием более 16 МН по ГОСТу.

Такую же максимальную величину суммарного зазора между ползуном и направляющими имеют четырехкривошип- ные закрытые листоштамповочные прессы с величиной хода более 0,71 м по ГОСТу.

Таким образом, отношение расстоя- ия 1 между измерительными штифтами 14 в предлагаемом устройстве к высоте ползуна Н листоштамповочных кривошипных прессов находится в предеах -i- 0,0025 - 1,0. п

Смещение Л, верхнего измерителього штифра 14 при перекосе ползуна 4 в направляющих определяется из ледукнцего уравнения:

tgtj)

U,

-Г

А,

2Z

где h - расстояние между нижней плос- костью ползуна и продольной осью

верхнего измерительного штифта, откуда

ZOj ) .

Д1

Аналогично получается выражение для вычисления смещения нижнего измерительного штифта 14:

чики малых перемещений и т.п.) имеют высокую чувствительность.

Таким образом, процесс деформации g (разделения) заготовки регистрируется полностью с записью самописцем или осциллографом величины вертикальных упругих колебаний ползуна при резком приложении и снятии нагрузки. 10 Фиксируется также величина перебега ползуна после скола материала в случае вьтолнения операции вырубки- пробивки.

Шток 22 блока регистрации упругих может быть найдено требуемое .расстоя- is колебаний ползуна имеет надежное на. 2(Н 4 2h + 21) Л,,-

В случае известного соотношения смещений нижнего и верхнего измерительных щтифтов

AL Н U Н + 2h

ние 1 между ними при заданных величинах Н и h для определенной прессовой установки:

Н +

2h ,Ьг .- (

- О.

Подставляя в зависимость - tgCf

Лг-,

выражение для определения смещения U, верхнего измерительного штифта 14, получаем уравнение для вычисления наименьшего утла наклона С| ползуна к направляющим, который позволяет измерить предлагаемое устройств

&iL-Z(H 2h) Cf arctgJ--

Блоки контроля положения ползуна позволяют зафиксировать горизонтальные и угловые смещения ползуна пресса при холостом ходе (отсутствии блока нагружения) и при рабочем ходе под нагрузкой как в статике, так и в динамике.

При ходе ползуна вниз, когда пуансон доходит до заготовки на 1-2 мм, происходит контакт верхней плиты 1 с магнитной шайбой 24 блока регистрации упругих колебаний

Дальнейшее перемещение верхней плиты 1 происходит совместно со штоком 22, скос которого деформирует упругую планку 20, связанную с регистрирующими элементами. Вследствие небольшой величины хода подпружиненного штока 22, которая равна

S t + (2 - 4)

мм.

где t - толщина заготовки, помещенной на матрице 32 блока нагружения,

регистрирующие элементы (тензодатуи- ки, индукционные бесконтактные датправление в вертикальной плоскости и контролирует только вертикальные смещения ползуна А. Во время рабочего хода ползуна шток 22 связан с

верхней плитой 1 и ползуном 4 посредством магнитной шайбы 24, что позволяет фиксировать их микросмещение (в пределах упругой деформации) как вверх, так и вниз.

Немагнитная шайба 23 предназначе- на для предотвращения влияния магнитного поля шайбы 24 на точность показаний регистрирующ гх элементов блока регистрации упругих колебаний.

Блок измерения хода ползуна 4 работает при ходе вниз и вверх. При этом упругая пластина 38, выполненная в виде балки равного сопротивения с наклеенными на нее тензодатчиками, контактирует со скосом стойки 34 и деформируется, благодаря чему фиксируется величина хода ползуна на всем диапазоне его перемещения. Это позволяет связать поперечные колебания ползуна, регистрируемые блоком контроля положения ползуна и вертикальные колебания при нагрузке - разгрузке, регистрируемые блоком 7 регистрации упругих колебаНИИ, с ходом ползуна в любой момент времени.

Измерение всех перечисленных параметров, характеризующих точность установки, может производиться с

помощью предлагаемого устройства как при холостых перемещениях ползуна при снятом блоке нагружения, так и под нагрузкой. В последнем случае продольная ось блока нагружения может совпадать с осью ползуна (центральная нагрузка) или смещаться относительно оси ползуна (эксцентричная нагрузка) в рекомендуемых пределах. При этом блок нагружения не .

9 U

имеет контакта с нижней плитой 2 и не влияет на точность закрепленных на ней измерительньпх и регистрирующих- устройств.

После подъема ползуна 4 в крайнее верхнее положение пуансон 5 перемещается вверх пружинами 27, а измерительные штифты 34 поджимаются, к втулкам 1, установившимся в исходное среднее) положение, с помощью пружин 13. При ходе вверх плита 1 отрьг- вается от магнитной шайбы 24 и шток 22 остается в верхнем положении за счет прзпкины 21.

Тарировка всех описанных регистрирующих элементов осуществляется с помощью индикаторов часового типа, устанавливаемых в регулируемые держатели на столе или с помощью любых других известных устройств.

Технико-экономический эффект от внедрения изобретения по сравнению с базовым объектом обеспечивается повышением точности измерения.

Формула изобретения

Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки, включаняцей штамп с двумя плитами, нижняя из которых установлена на столе, а верхняя посредством хвостовика соединена с ползуном, а также пуансон, содержащее блоки нагружения, регистрации упругих колебаний деталей установкиа контроля положения ползуна, а также опору под блок нагружения, отличающееся тем, что, с целью повышения тачности, блок контроля положения ползуна выполнен в виде смонтированной в верхней плите колонки с

806410

шариковыми направляющими, установленного на нижней плите корпуса со ступенчатым центральным отверстием, размещенного в большем отверстии кольца со сферической вогнутой поверхностью, установленного между кольцом и корпусом подшипника,, смонтированной на кольце и в малом от0 верстии ступени корпуса с охватом шариковых направляющих втулки со сферической вьтуклой поверхностью по форме упомянутой поверхности кольца, регистрирующих элементов, а также

5 размещенных в корпусе вдоль него и подпружиненньк относительно корпуса пар измерительных штифтов с взаимно- перпендикулярным расположением в каждой паре и возмойшостыо их взаимодей0 ствия с втулкой и регистрирующими элементами, блок регистрации упругих, колебаний выполнен в виде кронштейна, смонтированного в нем датчшса в виде упругой планки,- а также установленно5 го в кронштейне и подпружиненного относительно него штока с размещенными на нем последовательно немагнитной и магнитной шайбами, опора под блок нагружения вьтолнена в виде

0 смонтированных одна на другой двух цилиндрических пластин с обращенными друг к другу сферическими поверхностями в каждой из пластин, в нижней плите выполнено окно диаметром,

35 равным наружному диаметру упомянутых пластин и суммарной величине наибольшего смещения пуансона относительно продольной оси установки, при этом пластины смонтированы в упомянутом

0 окне, а штифты установлены с возможностью взаимодействия с втулкой и соответствующими регистрируклцими элементами.

N

.,

Вид 8

Фиг. 5

Фиг. 6

| Мартой Т- | |||

| и др | |||

| Испытание прессов на точность в цеховых условиях.- Кузнечно-штамповочное производство, 1986, 9, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-28—Подача