Изобретение относится к антенной технике и может быть использовано для изготовления приемопередающих антенн.

Известен способ изготовления поляризованного рефлектора, согласно которому пуансон обтягивают стеклопроволочной тканью, заготовку рефлектора закрепляют в матрице и формуют изделие в пресс-форме, причем перед формованием отражатель и стеклопроволочную ткань покрывают слоем термореактивного связующего и частично отверждают его выдерживанием при нормальной температуре, после чего на отражатель укладывают два слоя стеклоткани с проложенной между ними полимерной термопластичной пленкой, формование производят при температуре размягчения полимерной термопластичной пленки до полного отверждения термореактивного связующего.

(См. а.с. СССР №1459566, кл. H01Q 15/00, 1987 г.).

В результате анализа известного способа необходимо отметить, что последовательность осуществления его действий связана, в основном, с изготовлением (формированием) поверхности отражателя, при этом не обеспечивается формирование металлизированного слоя (поверхности) сложной конфигурации и с высокой точностью.

Известен способ изготовления отражающей поверхности рефлектора, согласно которому на отражающую поверхность вакуумным напылением или гальваникой наносят слой металла. На слой металла наносят защитное покрытие в виде слоя лака или краски, а отражающую поверхность рефлектора формируют путем удаления защитного покрытия с части металла, затем на поверхности без защитного покрытия травлением выполняют рабочие элементы (канавки) и удаляют оставшееся защитное покрытие.

(См. патент РФ №2281590, кл. Н01 15/00, 2006 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что при погружении рефлектора в ванну для проведения травления не обеспечивается равномерного съема металла по всей сложной объемной поверхности рефлектора, что обусловлено местным обеднением раствора, а это приводит к неравномерному съему металла и к замедлению его съема. Изложенное выше не позволяет обеспечить высокого качества отражающей поверхности и сократить время нахождения рефлектора в растворе.

Задачей настоящего изобретения является разработка способа изготовления отражающей поверхности рефлектора весьма производительного и позволяющего осуществлять формирование его рабочих поверхностей с высокой точностью.

Поставленная задача обеспечивается тем, что в способе изготовления отражателя рефлектора, включающем нанесение на поверхность рефлектора слоя металла, а на него - защитного слоя с последующим формированием отражающей поверхности путем удаления защитного слоя с части поверхности металла и формирование на очищенной поверхности металла рабочих элементов отражателя, которое осуществляется травлением металла в растворе с последующим удалением оставшегося защитного слоя, новым является то, что при проведении травления эквидистантно обрабатываемой поверхности рефлектора размещают турбулизатор раствора, причем турбулизатору и/или рефлектору сообщают перемещения для турбулизации раствора в зоне травления, при этом турбулизатор выполнен в виде решетки.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, заявленное изобретение соответствует критерию «новизна».

Считаем, что сущность заявленного изобретения не следует явным образом из известных решений, а следовательно, заявленное изобретение соответствует критерию «изобретательский уровень».

Сведений, изложенных в описании, достаточно для практического осуществления изобретения.

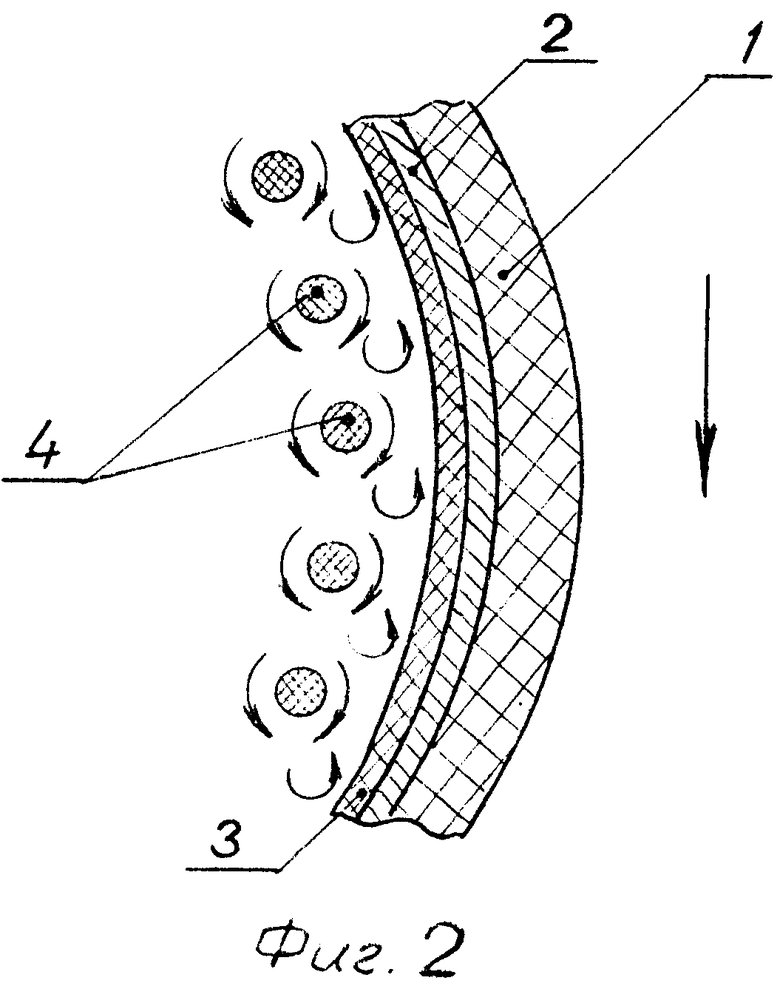

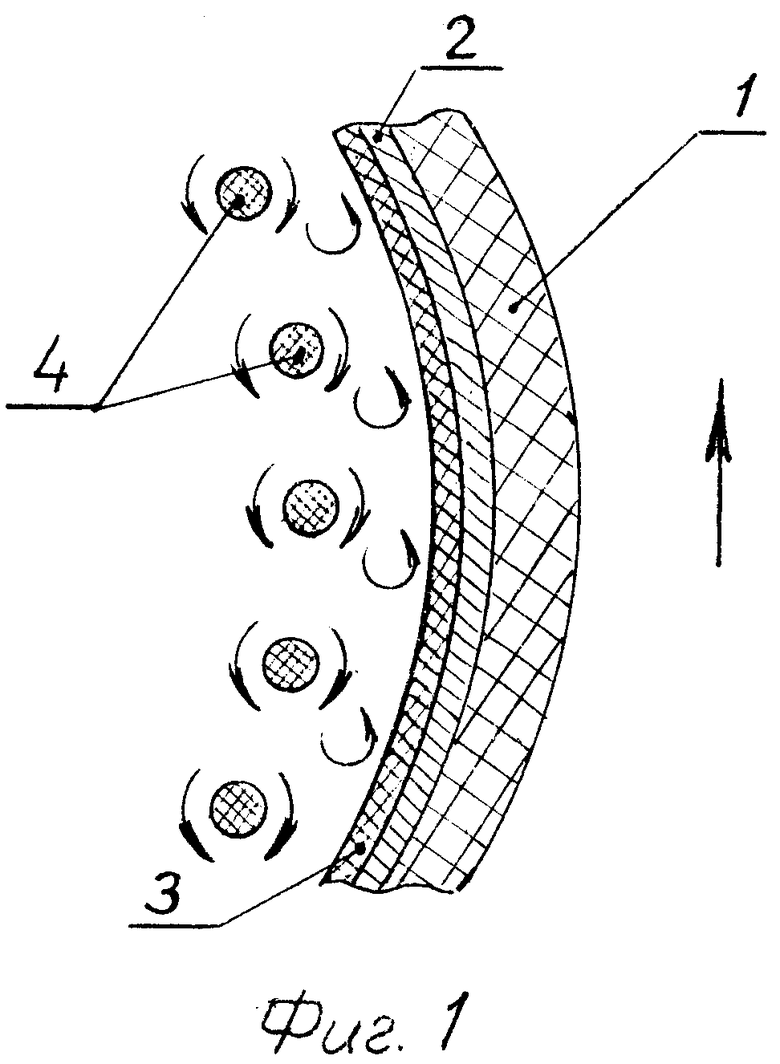

Сущность изобретения поясняется графическими материалами, на которых:

на фиг.1 и фиг.2 - осуществление заявленного способа.

Способ изготовления отражателя рефлектора осуществляют следующим образом.

На отражатель рефлектора 1 диаметром, например, 700 мм наносят слой 2 металла, например меди или алюминия, толщиной 3-10 мкм. Нанесение металла может быть осуществлено, например, гальваническим путем.

Наиболее предпочтительно использовать в качестве металлического покрытия медь, алюминий, серебро.

Нанесение слоя металла возможно напылением в вакууме.

Далее на поверхность слоя металла наносят защитное покрытие 3, например лак ЦАПОН или нитроэмаль. Нанесение защитного покрытия осуществляется известным способом, например распылителем или кистью, до толщины не более 0,1 мм.

После высыхания поверхности защитного покрытия его удаляют с части поверхности отражателя. Удаление может быть осуществлено выжиганием части защитного покрытия лучом лазера или иным известным образом. В процессе удаления части защитного покрытия лазер и/или рефлектор перемещают по заданному закону, который определяет конфигурацию поверхности, на которой удаляется защитное покрытие. Это могут быть продольные пазы, концентрические канавки и т.д.

Далее осуществляют получение на отражателе рефлектора рабочих элементов (канавок) травлением по поверхностям, с которых удалено защитное покрытие. Травление осуществляют для меди в хлорном железе, для алюминия - в щелочах и т.д.

Канавки на отражателе могут иметь различную ширину, шаг и конфигурацию, например ширину 0,8±0,05 при шаге 1,2±0,1.

В процессе травления необходимо обеспечить равномерное удаление (съем) металла по всей сложной очищенной от защитного материала поверхности рефлектора. Как указывалось выше, данный процесс осложняется тем, что травление сопровождается обеднением раствора в зоне протекания химической реакции. Для исключения обеднения раствора рядом с обрабатываемой поверхностью рефлектора располагают решетку 4, выполненную, например, из пластмассы, с элементами толщиной 3 мм и квадратными ячейками, со стороной 30 мм. Решетка установлена эквидистантно обрабатываемой поверхности рефлектора и располагается примерно на расстоянии 4-10 мм от обрабатываемой поверхности. В процессе травления периодически, например, по 15 секунд каждою минуту рефлектору сообщали возвратно-поступательное перемещение с амплитудой 50-100 мм. Сформировавшийся в процессе перемещения турбулентный поток с вихрями срывает и перемешивает пристеночный обедненный слой и подводит свежий раствор к обрабатываемой поверхности. При этом травление равномерно активизируется по всей поверхности, где имеется турбулизатор, что повышает качество и производительность травления. Аналогичный эффект достигается, если возвратно-поступательное перемещение совершает решетка или решетка и рефлектор в противофазе.

Все технологические переходы, используемые для осуществления заявленного способа, которые не раскрыты в настоящем изобретении, являются известными и не составляют предмета настоящего изобретения.

После формирования отражающей поверхности рефлектора удаляют, например, растворителем оставшееся на поверхности отражателя защитное покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2003 |

|

RU2281590C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

| Способ нанесения покрытия на рефлектор | 1988 |

|

SU1673779A1 |

| Способ изготовления поляризационного параболического трансрефлектора | 2024 |

|

RU2824328C1 |

| ОТРАЖАТЕЛЬНЫЕ УСТРОЙСТВА ОТОБРАЖЕНИЯ | 2003 |

|

RU2349968C2 |

| Способ изготовления рефлектора | 1990 |

|

SU1786566A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2009 |

|

RU2393512C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2353706C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

Изобретение относится к антенной технике и может быть использовано для изготовления приемопередающих антенн. Техническим результатом является повышение производительности и технологичности производства. Способ изготовления отражателя рефлектора включает нанесение на поверхность рефлектора слоя металла, а на него - защитного слоя с последующим формированием отражающей поверхности путем удаления защитного слоя с части поверхности металла и формирование на очищенной поверхности металла рабочих элементов отражателя, которое осуществляется травлением металла в растворе с последующим удалением оставшегося защитного слоя. При проведении травления эквидистантно обрабатываемой поверхности рефлектора размещают турбулизатор раствора, причем турбулизатору и/или рефлектору сообщают перемещения для турбулизации раствора в зоне травления. Турбулизатор может быть выполнен в виде решетки. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления отражателя рефлектора, включающий нанесение на поверхность рефлектора слоя металла, а на него - защитного слоя с последующим формированием отражающей поверхности путем удаления защитного слоя с части поверхности металла и формирование на очищенной поверхности металла рабочих элементов отражателя, которое осуществляется травлением металла в растворе с последующим удалением оставшегося защитного слоя, отличающийся тем, что при проведении травления эквидистантно обрабатываемой поверхности рефлектор размещают в турбулизатор раствора, причем турбулизатору и/или рефлектору сообщают перемещения для турбулизации раствора в зоне травления.

2. Способ изготовления отражателя рефлектора по п.1, отличающийся тем, что турбулизатор выполнен в виде решетки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2003 |

|

RU2281590C2 |

| 0 |

|

SU157414A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 1989 |

|

SU1840577A1 |

| Способ изготовления поляризованного рефлектора | 1983 |

|

SU1159092A1 |

| US 4154788 A, 15.05.1979 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСИ ВРАЩЕНИЯ СВОБОДНО ВЗВЕШЕННОГО СФЕРИЧЕСКОГО РОТОРА | 0 |

|

SU315926A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2010-08-20—Публикация

2008-12-31—Подача