Изобретение относится к антенной технике и может быть использовано при изготовлении малогабаритных легких рефлекторов зеркальных антенн бортовых радиолокационных станций с механическим сканированием.

Известен способ изготовления рефлекторов, при котором улучшение массогаба- ритных характеристик достигается изготовлением каркаса специальной конструкции в виде двумерной решетки из изогнутых по профилю антенны металлических труб, жестко соединенных друг с другом. Переход от объемной конструкции к двумерной позволяет уменьшить толщину каркаса и снизить массу всей конструкции. Сварной трубчатый каркас изготавливают в соответствии с расчетным профилем отражателя. На приваренных к трубам платах устанавливают резьбовые домкратики, на которые укладывают заранее изготовленную активную поверхность отражателя. Чтобы не вносить искажения в форму отражателя неточно выставленными домкратиками, отражатель не- обходимо изготавливать достаточно жестким, а значит и массивным. Это обстоятельство снижает положительный эффект. Основным недостатком данного решения является сложность технологии изготовления каркаса.и сложность монтажа на нем отражателя.

Известен также способ изготовления рефлектора, когда легкий каркас изготавливают из пластичного листового материала, который укладывают на плиту с отверстиями, расположенную над плитой, имеющей форму отражателя. Далее в пространство над пластичным материалом нагнетают воду, под давлением, заставляя его вытягиваться через отверстия до соприкосновения с фор- мозадающей плитой. Вершины получившихся выпуклостей повторяют при этом заданную форму поверхности и служат в ; дальнейшем точками крепления отражателя.

Преимущество этого способа, по сравнению с предыдущим, - его лучшая технологичность, т.к. каркас изготавливается за одну операцию, и повышенная точность поверхности точек опоры отражателя. Последнее позволяет понизить требование к жесткости отражателя, хотя и не снимает их вовсе.

(Л

С

VI 00 CN СП О О

Недостатки этого способа - сложность технологической оснастки и необходимость проведения технологических операций по креплению отражателя на каркасе. Кроме того, точность формы поверхности может оказаться нарушенной за счет релаксации остаточных упругих напряжений в пластичном материале, т.к. идеально пластичных материалов не существует. ,

Дальнейшее упрощение изготовления рефлекторов облегченного типа достигнуто в способе, в котором совмещены в одну операцию изготовление несущего каркаса и закрепление начнем отражающего слоя. Способ заключается в следующем,

В пресс-форму, состоящую из матрицы и пуансона с рабочими поверхностями, зеркально повторяющими друг друга, последовательно укладывают слои антиадгёзионного, демпфирующего, отражающего, еще одного демпфирующего, армирующего, связующего и еще одного антиадгёзионного материала. Затем под высоким давлением производят их запрессовку с подогревом и без подогрева, в зависимости от свойств прессуемых материалов. Отличительным признаком данного способа является получение многослойной структуры, два слоя которой (демпфирующих) предназначены для фиксирования формы и положения отражающего слоя.

Способ позволяет получать сравнительно легкие и прочные рефлекторы.

К недостаткам данного способа следует отнести сложность технологического процесса и малую производительность, связанную с тем, что основное оборудование (пресс) задействовано на самой медленной стадии изготовления. Кроме того, в многослойной структуре неизбежно возникновение внутренних напряжений, релаксация которых ведет к искажению формы поверхности.

Предлагаемое техническое решение .имеет целью дальнейшее упрощение технологии изготовления рефлектора при дополнительном его облегчении и повышении точности поверхности.

Способ заключается в следующем:

1. На поверхность пуансона наносят отражающий слой преимущественно напылением металла и слой лака, который подсушивают.

2. Собирают пресс-форму. Перед сборкой все внутренние поверхности пресс-формы, кроме металлизированной поверхности пуансона, смазывают антиадгезйвом, в основном - растворов пчелиного воска в бензине.

3. Через заливочное отверстие внутренний объем пресс-формы заполняют самовспенивающимся полимером, избыток которого выдавливается через выходное отверстие малого диаметра. . 4. Заполненную вспененной массой

пресс-форму помещают в термошкаф, где выдерживают до окончания процесса ртвер- ждения,

5. Пресс-форму разбивают и извлекают готовый рефлектор.

0 Изготовленные по данному способу рефлекторы отличаются хорошими массогаба- ритными характеристиками и высокой точностью поверхности, т.к. пенополиуретан ПП-9 является безусадочным материалом,

5 обеспечивающим точное воспроизведение формы поверхности пуансона за счет хорошей текучести при заполнении пресс-формы и высокого давления, поддерживаемого газами, выделяющимися при полимериза0 ции. Слой лака на металлической поверхно.. сти пуансона обеспечивает получение бездефектной поверхности. .

Способ отличается простотой и существенным повышением производительности.

5 При необходимости в ripecc-форму устанавливают детали крепежа рефлектора,облегчающие его монтаж в составе антенны.

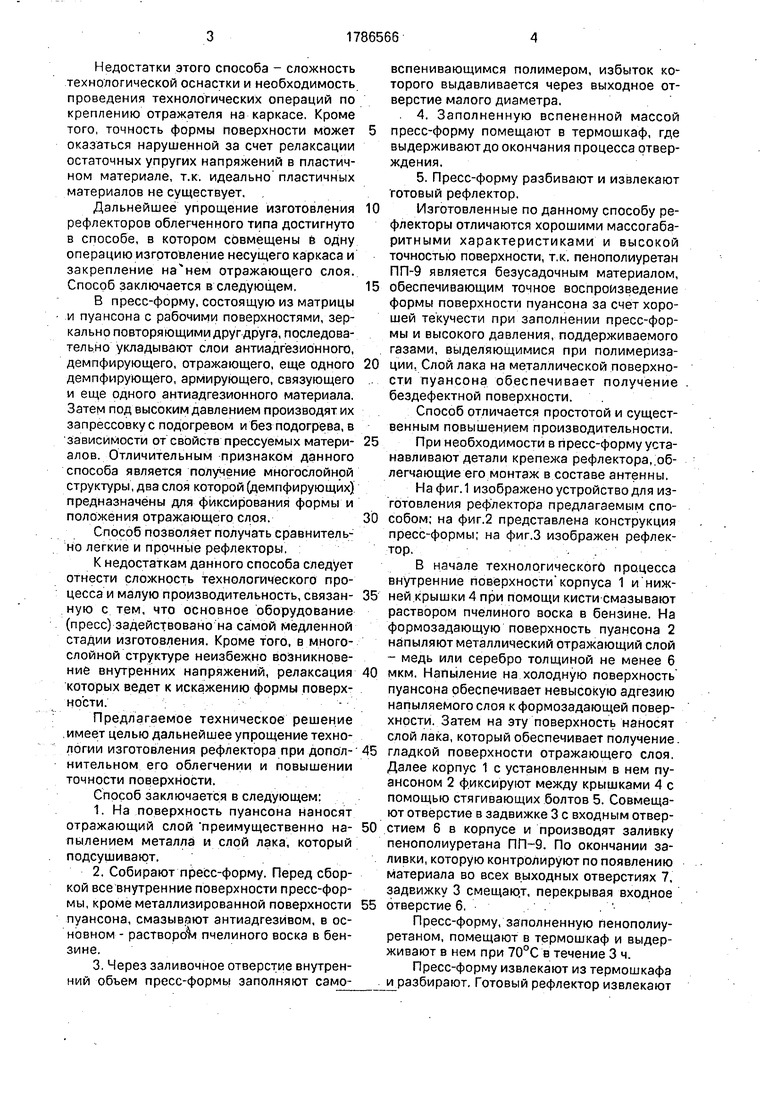

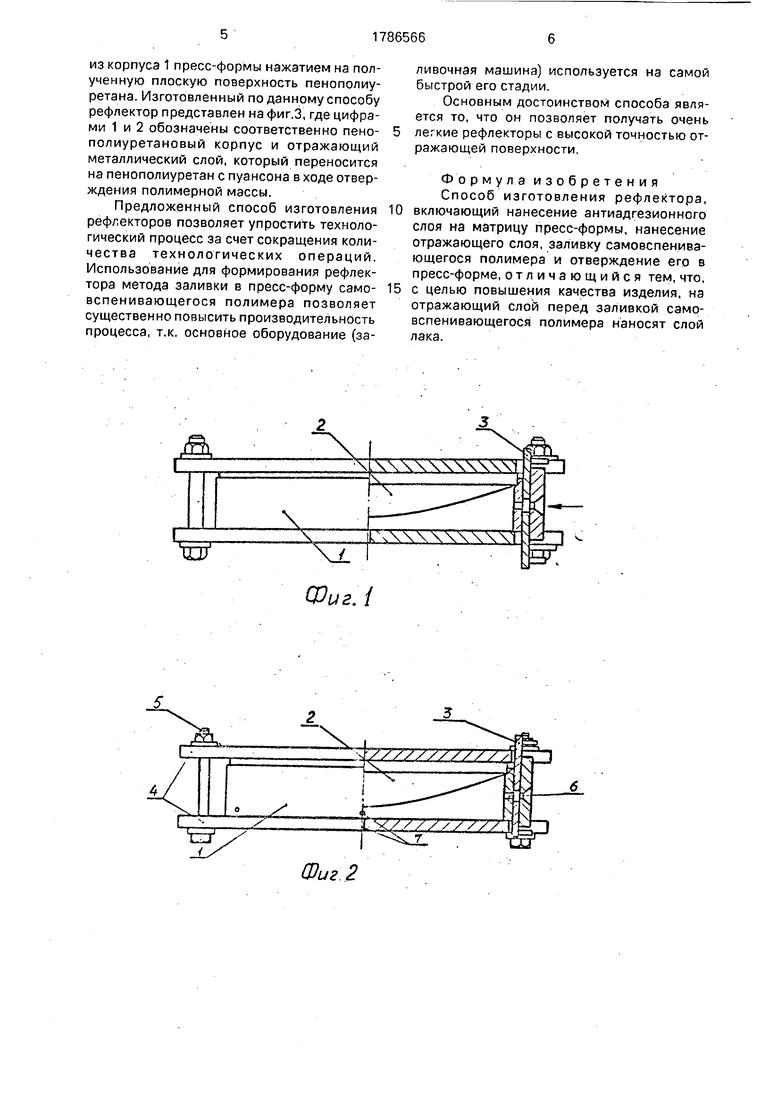

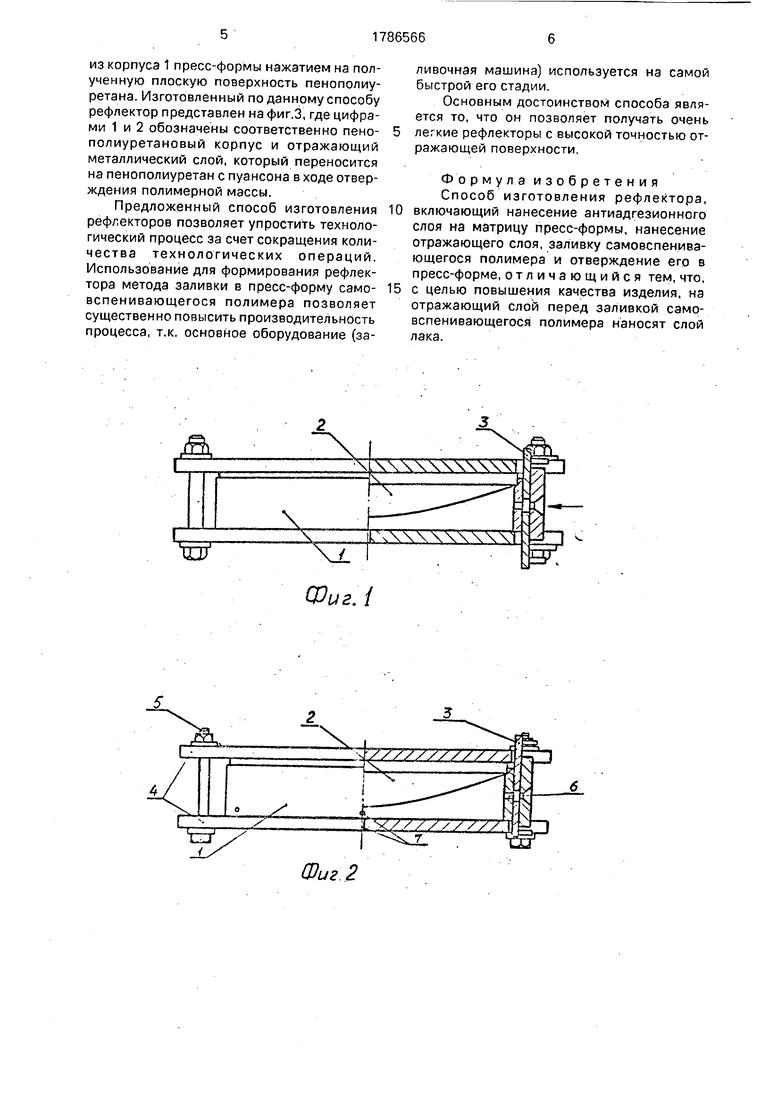

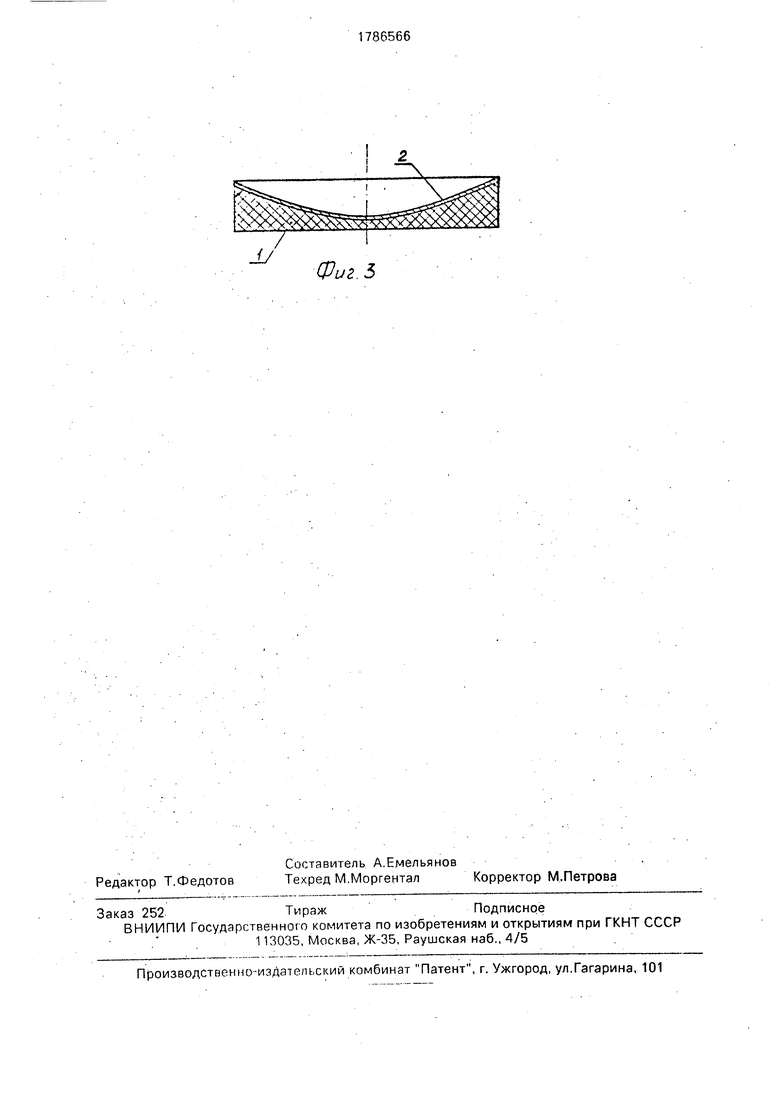

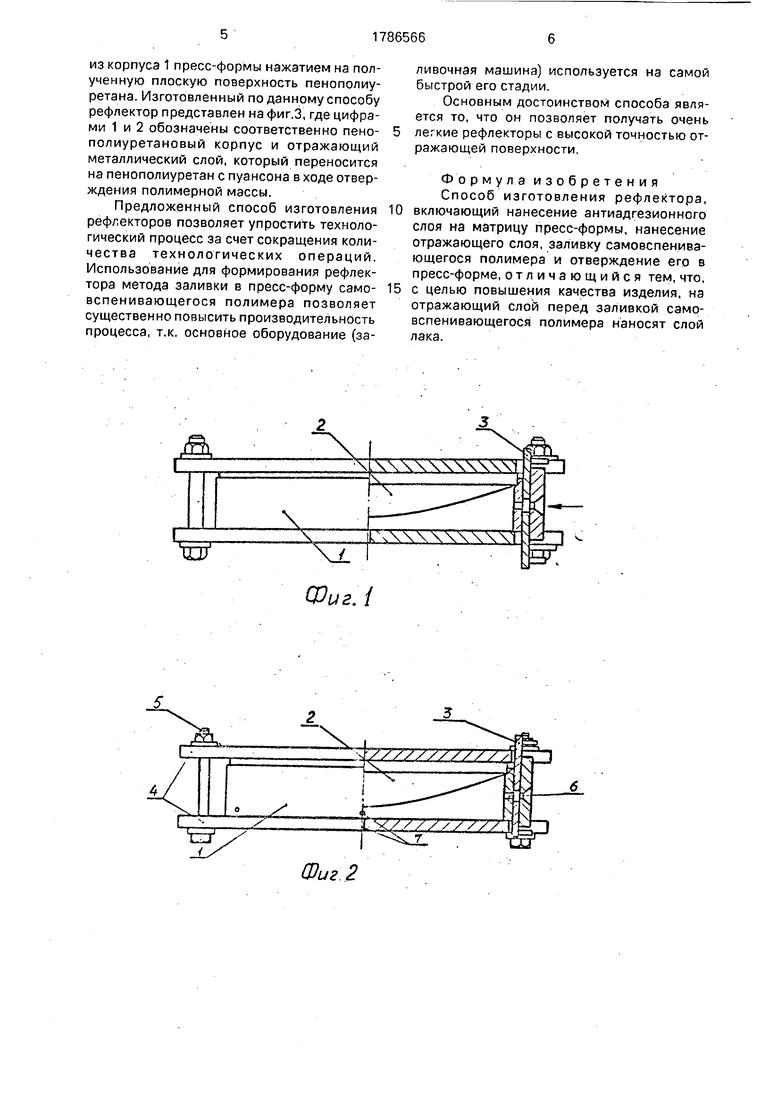

На фиг. 1 изображено устройство для изготовления рефлектора предлагаемым спо0 собом; на фиг.2 представлена конструкция пресс-формы; на фиг.З изображен рефлектор.. .

В начале технологического процесса внутренние поверхности корпуса 1 и ниж5 ней крышки 4 при помощи кисти смазывают раствором пчелиного воска в бензине. На формозадающую поверхность пуансона 2 напыляют металлический отражающий слой - медь или серебро толщиной не менее 6

0 мкм. Напыление на холодную поверхность пуансона обеспечивает невысокую адгезию напыляемого слоя к формозадающей поверхности. Затем на эту поверхность наносят слой лака, который обеспечивает получение.

5 гладкой поверхности отражающего слоя. Далее корпус 1 с установленным в нем пуансоном 2 фиксируют между крышками 4 с помощью стягивающих болтов 5. Совмещают отверстие в задвижке 3 с входным отвер0 стием 6 в корпусе и производят заливку пенополиуретана ПП-9. По окончании заливки, которую контролируют по появлению материала во всех выходных отверстиях 7, задвижку 3 смещают, перекрывая входное

5 отверстие 6..

Пресс-форму, заполненную пенополиу- ретаном, помещают в термошкаф и выдерживают в нем при 70°С в течение 3 ч.

Пресс-форму извлекают из термошкафа и разбирают. Готовый рефлектор извлекают

из корпуса 1 пресс-формы нажатием на полученную плоскую поверхность пенополиу- ретана. Изготовленный по данному способу рефлектор представлен на фиг.З, где цифрами 1 и 2 обозначены соответственно пено- полиуретановый корпус и отражающий металлический слой, который переносится на пенополиуретан с пуансона в ходе отвер- ждения полимерной массы.

Предложенный способ изготовления рефлекторов позволяет упростить технологический процесс за счет сокращения количества технологических операций. Использование для формирования рефлектора метода заливки в пресс-форму самовспенивающегося полимера позволяет существенно повысить производительность процесса, т.к. основное оборудование (за0

5

ливочная машина) используется на самой быстрой его стадии.

Основным достоинством способа является то, что он позволяет получать очень легкие рефлекторы с высокой точностью отражающей поверхности.

Формула изобретения Способ изготовления рефлектора, включающий нанесение антиадгезионного слоя на матрицу пресс-формы, нанесение отражающего слоя, заливку самовспенивающегося полимера и отверждение его в пресс-форме, отличающийся тем, что, с целью повышения качества изделия, на отражающий слой перед заливкой самр- вспенивающегося полимера наносят слой лака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления параболического поляризованного рефлектора | 1974 |

|

SU557451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАТЕЛЯ РЕФЛЕКТОРА | 2008 |

|

RU2397583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2003 |

|

RU2281590C2 |

| Способ изготовления отражающей поверхности антенны | 1989 |

|

SU1755346A1 |

| Способ изготовления рефлектора из углепластика с высоким коэффициентом зеркального отражения | 1988 |

|

SU1682717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРТИЗИРУЮЩЕГО МАТЕРИАЛА ИЗ ФОРМОВАННОГО ПОЛИМЕРНОГО ПРОДУКТА (ВАРИАНТЫ) И АМОРТИЗИРУЮЩИЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2003 |

|

RU2342895C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА С ЛЕГКОДЕФОРМИРУЕМЫМ ПОКРЫТИЕМ | 2008 |

|

RU2382696C1 |

| СВЕТООТРАЖАЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2157948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ДЛЯ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ И ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2700434C2 |

| Способ изготовления рефлектора | 1985 |

|

SU1252843A1 |

Изобретение относится к антенной технике и может быть использовано при изго: товлении рефлекторов. Целью изобретения является повышение качества изделия. Способ изготовления рефлектора включает нанесение антиадгезионного слоя на матрицу пресс-формы, нанесение металлического отражающего слоя напылением, нанесение на металлический слой слоя лака, заливку самовспенивающегося полимера в пресс-форму и отверждение его в пресс-форме. 3 ил.

Фиг.1

Фиг 2

| Сб | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-17—Подача