Изобретение относится к процессам получения зеркальных отражателей, а более конкретно - к процессам нанесения на отражатели зеркального отражающего слоя и его последующей защиты.

Целью изобретения является обеспечение высокой эксплуатационной стойкости рефлектора и снижения себестоимости его изготовления.

В известном способе получения защитного покрытия рефлекторов состоящем из предварительной очистки основного материала рефлектора, нанесении подложки, покрытия в вакууме зеркальным отражающим слоем и нанесении защитного покрытия в качестве подложки, наносят слой термостойкого лака, изготовленного на базе эпок- сиднофеноловой или эпоксидной смолы.

Для достижения цели на основной материал отражателя наносят в качестве подложки силикатное покрытие на основе жидкого тетрасиликата калия, подвергают его отверждению, а в качестве защитного покрытия наносят жидкое стекло или силикатный раствор по способу алыласс-про- цесс.

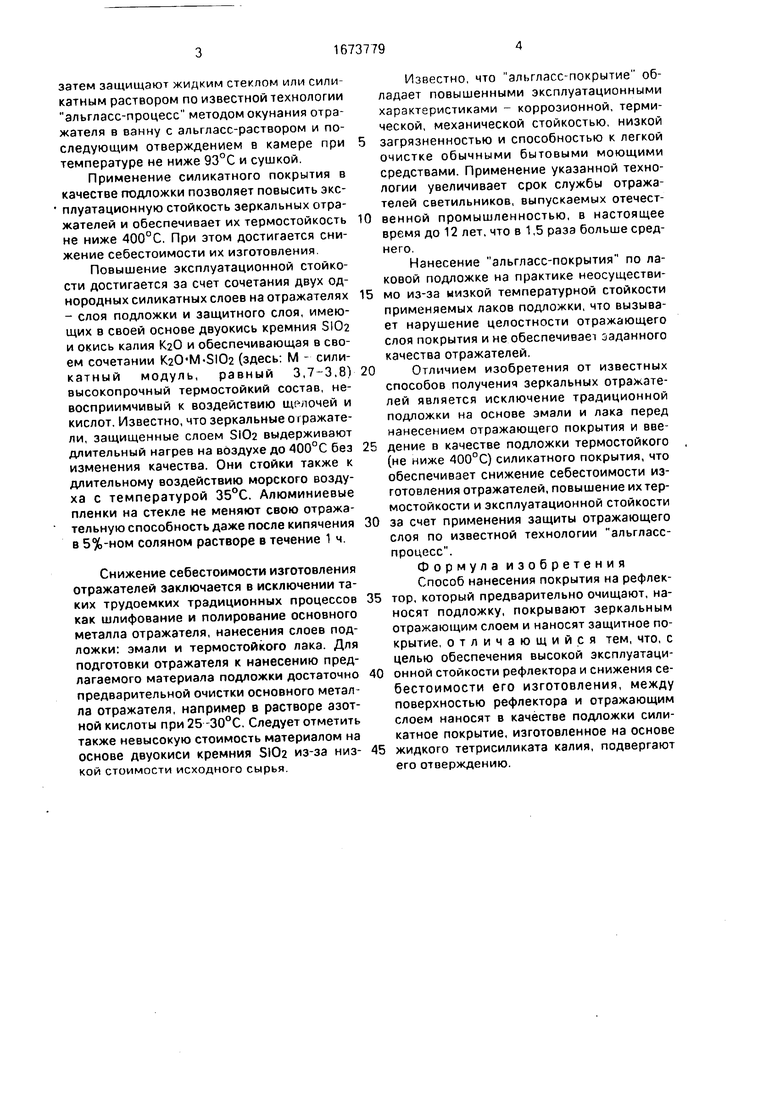

На чертеже представлена схема предлагаемого отражающего покрытия, где показан основной материал отражателя 1; подложка 2 на основе жидкого тетрасиликата калия; отражающий слой 3; защитное силикатное покрытие 4.

Пример. Способ нанесения покрытия на отражатели осуществляется следующим образом. Поверхность отражателя предварительно подвергают очистке путем травления в растворе азотной кислоты при 25-30°С. На подготовленную поверхность отражателя в качестве подложки наносят силикатное покрытие методом окунания на 3-5 с в ванну с жидким раствором тетрасиликата калия KaO M-SlOa при 20°С (плотность раствора 1,18-1,24 г/см ; модуль М - не ниже 3,7-3,8). которое затем подвергают отверждению при температуре не ниже 93°С. На отвержденную поверхность подложки наносят в вакууме отражающий слой из алюминия или другого металла, который

&

§

V| VJ

О

затем защищают жидким стеклом или силикатным раствором по известной технологии альгласс-процесс методом окунания отражателя в ванну с альгласс-раствором и последующим отверждением в камере при температуре не ниже 93°С и сушкой.

Применение силикатного покрытия в качестве гтодложки позволяет повысить эксплуатационную стойкость зеркальных отражателей и обеспечивает их термостойкость не ниже 400°С. При этом достигается снижение себестоимости их изготовления

Повышение эксплуатационной стойкости достигается за счет сочетания двух однородных силикатных слоев на отражателях - слоя подложки и защитного слоя, имеющих в своей основе двуокись кремния SI02 и окись калия КгО и обеспечивающая в своем сочетании KaO M-SlOa (здесь: М - силикатный модуль, равный 3,7-3,81 высокопрочный термостойкий состав, невосприимчивый к воздействию щелочей и кислот. Известно, что зеркальные о гражате- ли, защищенные слоем SiOs выдерживают длительный нагрев на воздухе до 400°С без изменения качества. Они стойки также к длительному воздействию морского воздуха с температурой 35°С. Алюминиевые пленки на стекле не меняют свою отражательную способность даже после кипячения в 5%-ном соляном растворе в течение 1 ч.

Снижение себестоимости изготовления отражателей заключается в исключении таких трудоемких традиционных процессов как шлифование и полирование основного металла отражателя, нанесения слоев подложки: эмали и термостойкого лака. Для подготовки отражателя к нанесению предлагаемого материала подложки достаточно предварительной очистки основного металла отражателя, например в растворе азотной кислоты при 25 -30°С. Следует отметить также невысокую стоимость материалом на основе двуокиси кремния SI02 из-за низкой стоимости исходного сырья.

Известно, что алыласс-покрытие обладает повышенными эксплуатационными характеристиками - коррозионной, термической, механической стойкостью, низкой

загрязненностью и способностью к легкой очистке обычными бытовыми моющими средствами. Применение указанной технологии увеличивает срок службы отражателей светильников, выпускаемых отечественной промышленностью, в настоящее время до 12 лет, что в 1,5 раза больше среднего.

Нанесение альгласс-покрытия по лаковой подложке на практике неосуществимо из-за низкой температурной стойкости применяемых лаков подложки, что вызывает нарушение целостности отражающего слоя покрытия и не обеспечивает заданного качества отражателей.

Отличием изобретения от известных

способов получения зеркальных отражателей является исключение традиционной подложки на основе эмали и лака перед нанесением отражающего покрытия и введение в качестве подложки термостойкого (не ниже 400°С) силикатного покрытия, что обеспечивает снижение себестоимости изготовления отражателей, повышение их термостойкости и эксплуатационной стойкости

за счет применения защиты отражающего слоя по известной технологии альгласс- процесс.

Формула изобретения Способ нанесения покрытия на рефлектор, который предварительно очищают, наносят подложку, покрывают зеркальным отражающим слоем и наносят защитное покрытие, отличающийся тем, что, с целью обеспечения высокой эксплуатационной стойкости рефлектора и снижения себестоимости его изготовления, между поверхностью рефлектора и отражающим слоем наносят в качестве подложки силикатное покрытие, изготовленное на основе

жидкого тетрисиликата калия, подвергают его отверждению.

Изобретение относится к процессам получения рефлекторов, в частности к процессам нанесения на рефлекторы зеркального отраженного слоя и его последующей защиты. Целью изобретения является обеспечение высокой эксплуатационной стойкости рефлекторов и снижение себестоимости. Способ состоит в нанесении на основной материал отражателя в качестве подложки силикатного покрытия на основе тетрасиликата калия, подвергают его отверждению, затем покрывают в вакууме зеркальным отражающим слоем и наносят защитное покрытие. 1 ил.

| 1971 |

|

SU423983A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1988-12-14—Подача