Область техники, к которой относится изобретение

Изобретение относится к сельскохозяйственному машиностроению и может быть применено в системах очистки зерноуборочных комбайнов и стационарных зерноочистительных машинах.

Уровень техники

Известно, что одним из главных устройств зерноуборочного комбайна является система очистки, обеспечивающая сепарацию обмолоченной массы, т.е. отделение зерна от половы, которое осуществляется посредством воздушного потока, вырабатываемого вентилятором. Основным компонентом системы очистки являются решета (сита). Наиболее широкое применение получили жалюзийные регулируемые решета со щелевидными отверстиями различной длины. Эти решета оказывают наименьшее сопротивление наклонному воздушному потоку от вентилятора и являются наиболее универсальными, т.к. могут быть приспособлены к условиям уборки различных сельскохозяйственных культур.

Штатные жалюзийные решета очистки зерноуборочных комбайнов представляют собой раму, в которой на параллельных осях последовательно установлены с возможностью поворота пластины створки жалюзи, имеющие с одной стороны относительно оси поворота гребневый профиль или гребенку, а с другой - так называемую «юбку», которая выполняет функцию отбора части воздушного потока от общего, выдаваемого вентилятором, и его направления вдоль поверхности створки вверх на ворох сепарируемой обмолоченной массы (кн. С.А.Алферов. Воздушно-решетчатые очистки зерноуборочных комбайнов, М.: Агропромиздат, 1987 г., стр.19). Упомянутые штатные решета имеют низкую эффективность работы, обусловленную рядом существенных недостатков. Во-первых, это низкая эффективность использования площади решета. Практически весь поток воздуха, поступающий от вентилятора, забирается гребенками первой трети решета, далее происходит естественное затухание воздушного потока, что обусловлено сплошным исполнением юбки створки.

Другим недостатком является образование завихрений и хаотически движущихся воздушных потоков вокруг гребенки. Воздух отражается от куполообразной поверхности отформованного лепестка гребенки под разными углами, что приводит к зарождению под гребенкой хаотически движущихся потоков. Удлиненная форма лепестков способствует тому, что воздух неодновременно достигает края гребенки. Неодновременно выходящие из-под гребенки воздушные потоки вызывают появление завихрений вокруг гребней. В итоге на выходе системы очистки создается область повышенного давления, так называемая воздушная пробка. Непрерывно поступающий от вентилятора воздух, пройдя через гребенки и натолкнувшись на такую область повышенного давления, вынужден разворачиваться в обратную сторону - к молотильному барабану, вследствие чего обмолоченная масса из-под барабана задувается назад, вместо того, чтобы ровно ложиться на решета. Последнее приводит к повреждению и потерям зерна, снижению качества урожая.

Известно жалюзийное решето, содержащее поворотные створки, выполненные с гребенкой по верхнему продольному краю. На концах лепестков гребенки сформированы усики V-образного поперечного сечения, отогнутые вниз и образующие так называемые соломоотбойные зубья, которые перекрывают пространство между соседними створками жалюзи и отбрасывают соломистые и другие крупные частицы по ходу движения потока, что повышает чистоту бункерного зерна (см. патент SU №1419589, МПК A01F 12/44, опубл. 30.08.88 г.). Однако упомянутое решето характеризуется еще большими завихрениями воздушного потока, обусловленными вогнутой формой как лепестков гребенки, так и соломоотбойных зубьев, обращенных внутренней V-образной полостью навстречу движущемуся потоку воздуха. Наличие упомянутых завихрений ведет к увеличению потерь зерна.

Известно жалюзийное решето очистки, содержащее раму и закрепленные в ней на поворотных коленчатых осях створки с верхней и нижней рабочими поверхностями, расположенными по сторонам от оси поворота створки (см. патент SU №1655346, МПК A01F 12/44, опубл. 15.06.91 г.). Проблему эффективности работы решета и повышения качества очистки зерна в упомянутом устройстве решают за счет выполнения верхних и нижних поверхностей створок с чередующимися размерами, установки гребенок с чередующимся шагом на коленчатых осях, имеющих разную высоту. Упомянутые чередования размеров позволяют создать сужающиеся и расширяющиеся каналы между створками жалюзи, в результате чего образуются интенсивные пульсации воздушного потока над решетом, усиливающие разрыхление вороха и облегчающие сепарацию. Однако такое решето характеризуется высокой сложностью изготовления и не решает указанную выше проблему «воздушных пробок».

В качестве наиболее близкого по наличию сходных признаков аналога для заявляемого решения принято решение, изложенное в патенте Франции 2549345, МПК A01F 12/44, опубл. 25.01.85 г., согласно которому створка жалюзийного решета выполнена в виде поворотной пластины, имеющей верхнюю и нижнюю плоские рабочие поверхности, расположенные по сторонам от оси поворота. Верхняя рабочая поверхность выполнена с плоской гребенкой по продольному краю. Плоская гребенка характеризуется плоской формой зубцов (они же лепестки) и их расположением в одной плоскости с основанием, на котором они сформированы.

Плоская конфигурация створки обеспечивает благоприятные условия для беспрепятственного и прямолинейного распространения воздушного потока вдоль нее.

Согласно одному из вариантов гребенка может быть снабжена изогнутыми (грабельными) зубьями, направленными от плоскости гребенки вниз и в сторону нижней рабочей поверхности. Упомянутые зубья перекрывают пространство между створками и позволяют отбросить крупные соломистые включения, длина которых превышает расстояние между зубами, т.е. выполняют функции соломоотбойников.

В нижней рабочей поверхности - юбке створки, по продольному ее краю, напротив грабельных зубьев выполнены сквозные пазы (проемы, просечки), при этом юбка отогнута книзу относительно плоскости гребенки. Выполнение сквозных пазов в юбке створки позволило создать проходные каналы для воздушного потока, за счет чего удлинить путь распространения воздуха от вентилятора вдоль решета.

Однако жалюзийные решета с использованием упомянутых створок также характеризуются высокими зерновыми потерями и не позволяют получить указанный ниже результат, что обусловлено формой лепестков гребенки и формой соломоотбойных зубьев, которая, аналогично имеющим место в штатных решетах комбайнов, вызывает завихрения воздушных потоков, как было подробно изложено выше.

Раскрытие изобретения

Задачей заявляемого изобретения является повышение эффективности работы жалюзийного решета, в том числе с влажным сырьем, снижение потерь зерна в процессе обмолота и сепарации.

Поставленная задача решена тем, что в жалюзийном решете, содержащем параллельно установленные в раме поворотные пластины, имеющие верхнюю и нижнюю, расположенные по сторонам от оси поворота, рабочие поверхности, из которых верхняя рабочая поверхность выполнена с плоской гребенкой по продольному краю и снабжена изогнутыми зубьями, направленными от плоскости гребенки вниз и в сторону нижней рабочей поверхности, которая выполнена со сквозными пазами напротив упомянутых зубьев и отогнута книзу по отношению к плоскости гребенки, согласно заявляемому изобретению лепестки гребенки выполнены в форме сегментов, изогнутые зубья расположены между лепестками гребенки и выполнены обтекаемой в поперечном сечении формы, характеризующейся наличием дугообразной выпуклости, обращенной в сторону противолежащего паза, при этом поворотные пластины установлены в раме одна за другой на расстоянии, обеспечивающем возможность вхождения изогнутых зубьев одной пластины в соответствующие пазы соседней.

Одним положительным техническим результатом заявляемого изобретения стало исключение завихрений воздушных потоков вокруг гребенки.

Выполнение створки жалюзи заявляемого решета в виде пластины, имеющей плоские и гладкие рабочие поверхности, обеспечивает, как и в прототипе, спокойное и равномерное распространение воздушных потоков снизу вверх вдоль створки. Плоская форма гребенки не нарушает плавности течения воздуха: лепестки (зубцы) гребенки лежат в плоскости верхней рабочей поверхности, являющейся основанием гребенки.

При этом, в отличие от прототипа, в котором лепестки гребенки имеют вытянутую, удлиненную форму со скругленной вершиной, в заявляемом решении лепестки гребенки выполнены в форме плоских сегментов, т.е. части круга, ограниченной дугой и ее хордой. Центр дуги, ограничивающей сегмент и образующей кромку гребня, лежит на сплошном основании гребенки, предпочтительно там, где сходятся воздушные потоки, отбираемые сплошной частью юбки створки и попадающие через сквозные пазы, и откуда эти потоки расходятся далее - к кромке гребня. Расстояние от упомянутого центра до кромки гребня одинаково во всех направлениях и соответствует радиусу дуги окружности, поэтому воздух практически одновременно достигает кромки гребней по всей длине пластины и равномерно выходит из-под гребенки наружу, что исключает образование завихрений воздушных потоков вокруг кромки гребней.

Этому же результату способствует исполнение изогнутых зубьев, выполняющих функции соломоотбойников, с обтекаемой в поперечном сечении формой, оказывающей наименьшее сопротивление встречному потоку воздуха и обеспечивающей плавное обтекание зубьев потоком воздуха.

В случае изготовления створки формованием зубья могут иметь круглое или каплевидное поперечное сечение. При формировании створки из листовой заготовки наиболее технологичным является выполнение зубьев с дугообразной формой поперечного сечения. Во всех упомянутых случаях зуб обращен ко встречному, движущемуся на него воздушному потоку дугообразной выпуклостью поперечного сечения, обеспечивающей наименьшее возмущение воздушного потока.

Обеспечение равномерности и плавности распространения воздушных потоков и исключение завихрений позволило предотвратить образование воздушных пробок на выходе устройства очистки и обеспечить его качественную и бесперебойную работу, и в итоге - получение качественного урожая, в котором максимально снижено содержание дробленого и поврежденного зерна.

Другим положительным результатом заявляемого изобретения стало получение усиленных и направленных вверх воздушных струй так называемого эффекта «воздушного флажка», который также достигается благодаря конструктивному исполнению изогнутых зубьев гребенки и их расположению напротив сквозных пазов, выполненных в нижней рабочей поверхности (далее - юбке) створки.

Сквозные пазы (то же, что и проемы, просечки, открытые с одной стороны отверстия) выполнены от продольного края - в тело пластины. Ширина паза достаточна для свободного перемещения в нем изогнутого зуба соседней пластины. Сквозные пазы однотипно установленных друг за другом поворотных пластин образуют аэродинамические каналы в нижней части решета, обеспечивающие прямолинейное распространение (прохождение) вдоль решета части воздушного потока, вырабатываемого вентилятором. Проходящий через упомянутый канал воздух, натыкаясь на расположенный на его пути изогнутый зуб гребенки, точнее на его дугообразную выпуклость, разделяется на два потока и плавно обтекает зуб с обеих сторон. Соединяясь за зубом, воздух образует усиленную и направленную вверх воздушную струю, которая как игла прошивает массу зернового вороха, находящуюся в этот момент над решетом, обеспечивая ее разрыхление. Причем упомянутые разрыхляющие струи образуются одновременно по всей площади решета с частотой, равной шагу гребенки. Благодаря такому разрыхлению облегчается процесс сепарации, а слой зернового вороха более эффективно перемещается к выходу.

Таким образом, в заявляемом решении изогнутые зубья гребенки выполняют не только функции соломоотбойников, препятствующих прохождению крупных фрагментов обмолоченной соломенной массы, что известно из уровня техники, они также участвуют в образовании аэродинамических воздушных каналов и обеспечивают перераспределение воздушных потоков, приводящее к получению упомянутого эффекта, что является новым и не известным из уровня техники.

На основании всего вышесказанного можно сделать вывод о соответствии заявляемого решения критериям «новизна» и «изобретательский уровень».

Дополнительное разрыхление обмолоченной массы усиленными вертикальными струями воздуха позволяет значительно повысить эффективность очистки зерна, особенно по отношению к влажному сырью, очистка которого практически не возможна на штатных решетах комбайна.

Более того, под действием упомянутых воздушных струй происходит усиленная самоочистка решета, что повышает надежность и качество его работы.

Заявляемое решение характеризуется технологической простотой реализации, т.к. все створки жалюзи имеют одинаковое конструктивное исполнение и характеризуются однотипностью установки, благодаря чему упрощается процесс производства решета.

Жалюзийное решето, выполненное согласно заявляемому изобретению, отличается тем, что в нем работает вся поверхность решета, а не только его первая треть, что имеет место в известных штатных решетах. Воздушный поток, распространяясь в закрытых аэродинамических каналах жалюзи, стабильно распределяется по всей длине решета, при этом максимально исключены потери воздушного потока.

Грабельные (соломоотбойные) зубья изогнуты предпочтительно по дуге окружности, центр которой лежит на оси поворота пластины, что обеспечивает минимальную величину зазоров между зубом и стенками паза, в котором последний перемещается без ухудшения условий работы решета. Благодаря тому, что упомянутые зубья в рабочем положении решета размещены в пазах соседних створок жалюзи и перекрывают сквозные воздушные каналы, а также минимальность зазоров между зубом и стенками паза обеспечивают наиболее экономное расходование воздуха, вырабатываемого вентилятором, и его распределение по всей площади решета.

Полное использование поверхности решета позволяет осуществлять сепарацию обмолоченной массы более качественно и с большей производительностью. Благодаря этому становиться возможным увеличение скорости перемещения комбайна без увеличения потерь. Все это позволяет сократить сроки уборки и получить более качественный урожай.

Решение лепестка гребенки в форме сегмента позволило уменьшить его высоту и увеличить ширину, благодаря чему повысилась жесткость гребенки и технологичность ее изготовления.

Конструктивное исполнение и взаимное расположение лепестков гребенки, изогнутых зубьев и сквозных пазов обеспечило не только высокую эффективность работы заявляемого жалюзийного решета, но и его универсальность, т.е. возможность очистки сельскохозяйственных культур с зерном различных размеров.

Повышению универсальности, возможности обработки мелкосеменных культур способствует выполнение отгиба нижней рабочей поверхности пластины не от оси поворота, как в известных жалюзийных решетах, а на некотором расстоянии от оси поворота, в средней части юбки. В результате такого отгиба участок юбки, прилегающий к оси поворота, является плоским и лежит в той же плоскости, что и верхняя рабочая поверхность пластины с плоской гребенкой.

Так как створки жалюзи устанавливают в раме решета однотипно, без смещений, то после сборки решета сквозные пазы каждой последующей створки жалюзи располагаются между лепестками гребенки предыдущей, В закрытом положении жалюзи плоские и невысокие лепестки гребенки одной створки ложатся на плоский участок юбки последующей и практически полностью перекрывают ее сквозные пазы. Благодаря тому, что глубина сквозного паза превышает размер отогнутой части остается открытой часть паза, приходящаяся на плоский участок - полку. В результате решето превращается в сито с небольшими отверстиями порядка 1-3 мм, которое можно использовать для уборки мелкосеменных культур, таких как рапс, лен. Попадающее в отверстие зерно скатывается по изогнутому зубу как по лотку в бункер.

Отгиб нижней поверхности выполняют предпочтительно под углом 45° или близким к нему, что обеспечивает наиболее эффективный отбор воздуха от основного потока, вырабатываемого вентилятором, и позволяет придать ему наибольшее ускорение и дальность распространения.

Створка жалюзи (она же поворотная пластина) может быть изготовлена из листовой металлической заготовки известными методами штамповки и гибки, как в приведенном ниже примере.

Изогнутые зубья формируются из язычковых выступов заготовки, выполненных между сегментами гребенки и профилированных с образованием поперечного сечения в форме дуги окружности.

Целесообразно выполнение в средней части пластины продольного зига. В этом случае ось, обеспечивающая закрепление створки в раме решета, частично погружена в углублении зига и оказывает наименьшее аэродинамическое сопротивление проходящему воздушному потоку. При этом возможно повышение надежности соединения створки с осью.

В другом конкретном случае производства возможно изготовление створки жалюзи методом формования, например литьем, из пластмассы или легких металлических сплавов.

Краткое описание чертежей

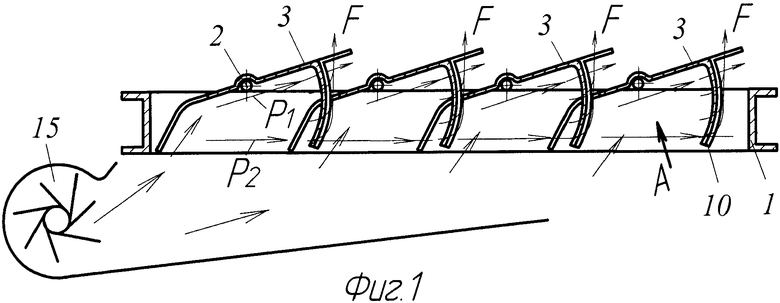

На фиг.1 - схематично изображено заявляемое жалюзийное решето очистки;

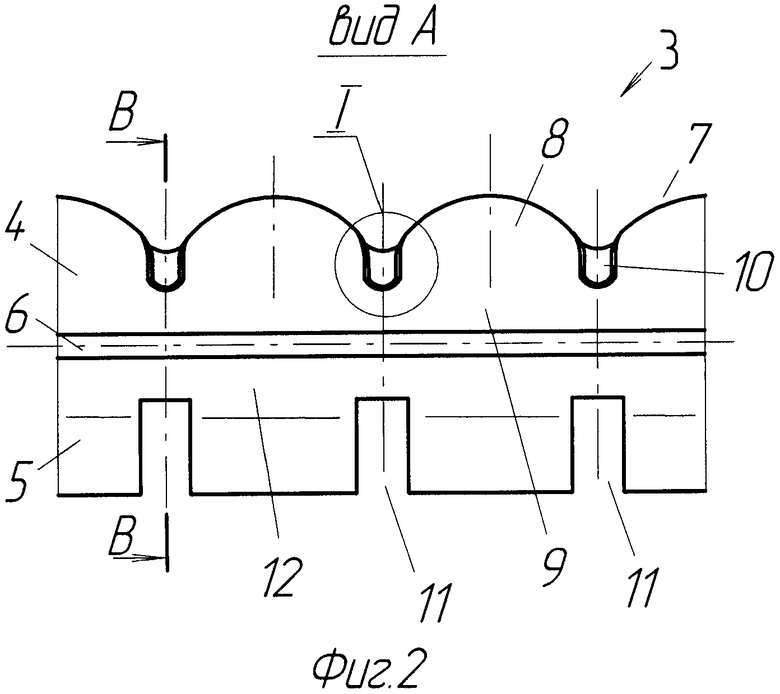

на фиг.2 - вид А с фиг.1, показана створка жалюзи, вид снизу;

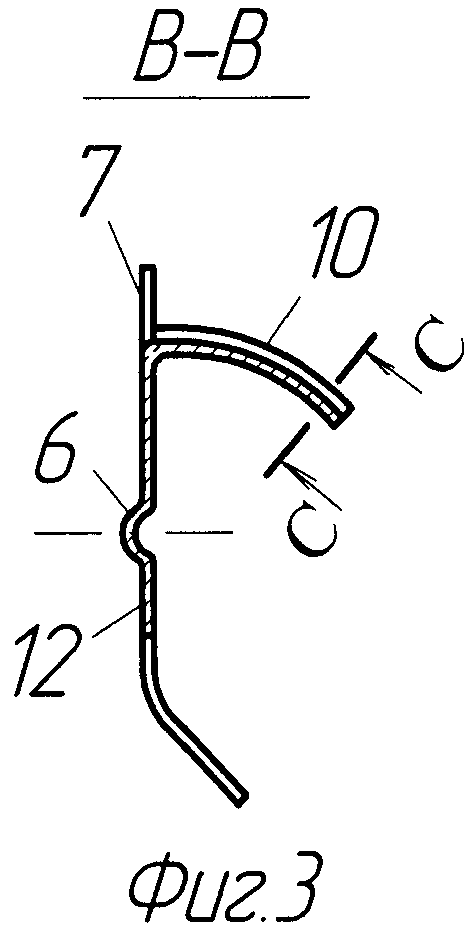

на фиг.3 - сечение В-В с фиг.2, створка, вид сбоку;

на фиг.4 - сечение С-С с фиг.3, показано поперечное сечение зуба;

на фиг.5 - приведена листовая заготовка для изготовления створки жалюзи;

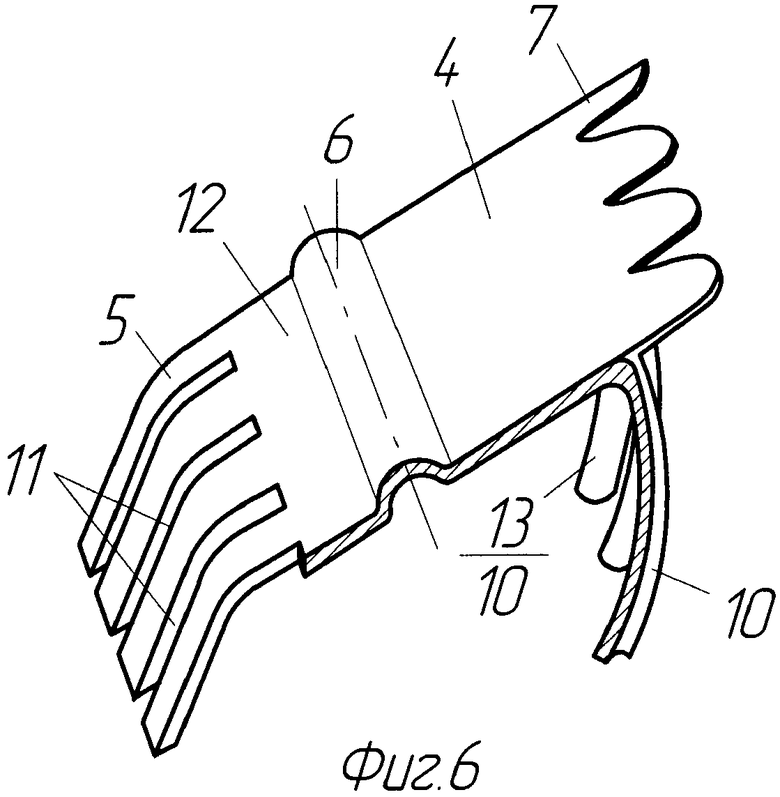

на фиг.6 - створка жалюзи, изометрия;

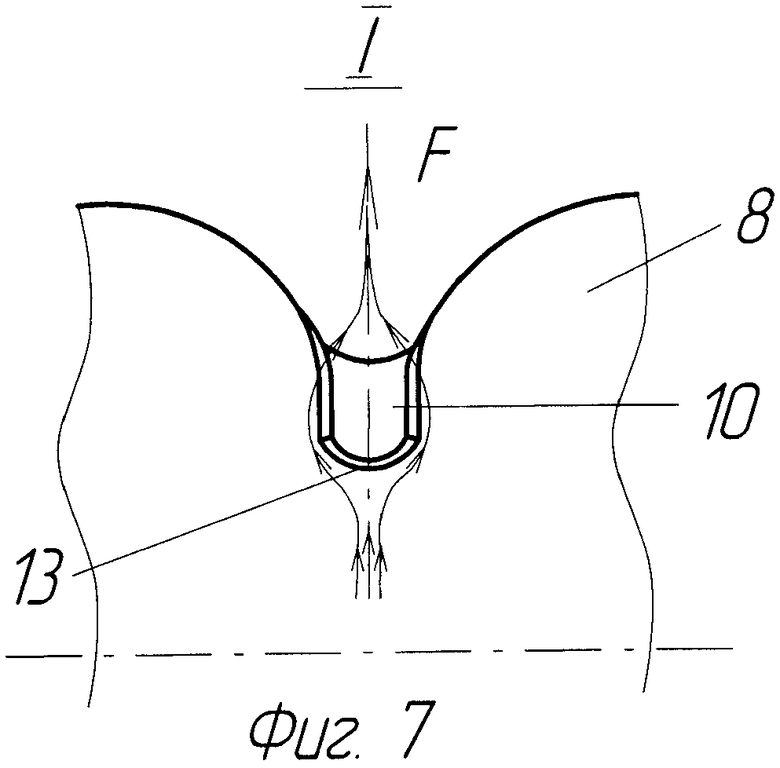

на фиг.7 - фрагмент I с фиг.1 схематично показано образование «флажков»;

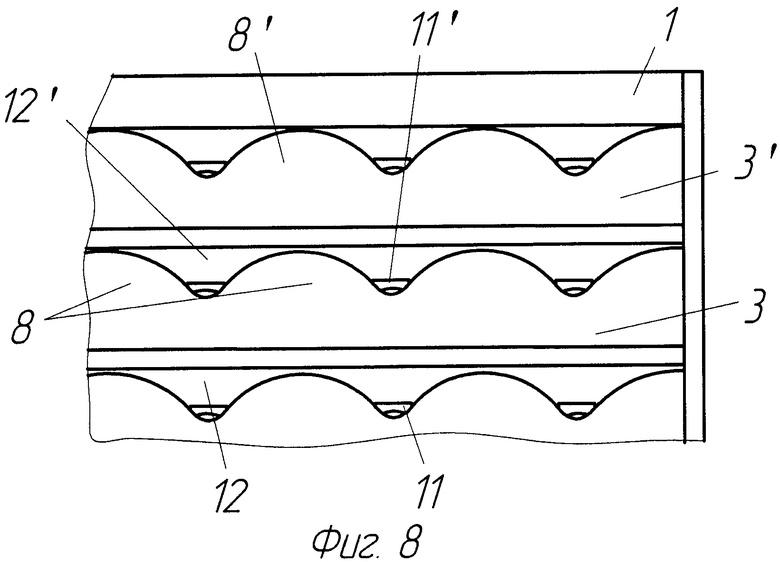

на фиг.8 - фрагмент жалюзийного решета в «закрытом положении».

Осуществление изобретения

Жалюзийное решето системы очистки содержит раму 1, заполненную параллельно установленными друг за другом на поворотных осях 2 пластины 3, представляющие собой створки жалюзи (см. фиг.1).

Ось 2 поворота закреплена в средней части пластины 3 так, что по сторонам от нее образованы две рабочих поверхности 4 и 5. Поверхность 4 поворотной пластины 3 в любом положении решета, от «закрытого» до «полностью открытого», расположена выше оси, поэтому названа «верхней» рабочей поверхностью. Поверхность 5 пластины 3 всегда находится ниже оси, поэтому именуется «нижней».

Для размещения оси 2 на пластине 3 выполнен продольный зиг 6 (см. фиг.2, 3).

В верхней части 4 пластины 3 выполнена плоская гребенка 7, лепестки 8 которой, имеющие форму сегментов, лежат в плоскости сплошного основания 9, и зубья 10, изогнутые от плоскости гребенки 7 вниз и в направлении нижней поверхности 5, на которой напротив зубьев 10 сформированы сквозные пазы 11.

Продольный край пластины с пазами 11 отогнут под углом 45° книзу по отношению к плоскости гребенки 7, с образованием полки 12, прилегающей к зигу 6 и лежащей в той же плоскости, что и гребенка 7. Глубина пазов 11 превышает ширину отгиба и обеспечивает их частичное расположение на полке 12.

Зубья 10 имеют обтекаемую в поперечном сечении форму, характеризующуюся наличием дугообразной выпуклости 13, обращенной в сторону противолежащего паза 11.

На фиг.4 показано поперечное сечение зуба в виде дуги окружности, получаемое при формировании створки жалюзи из листовой металлической заготовки, в конкретном производстве. В других случаях реализации изобретения зубья 10 могут иметь круглое, овальное или каплевидное поперечное сечение, каждое из которых характеризуется наличием дугообразных выпуклостей, обеспечивающих обтекаемость зубьев потоком воздуха.

Изготовление створки жалюзи может быть осуществлено известными методами на известном оборудовании. В конкретном производстве были использованы нескольких штампов, позволяющих производить вырубку и гибку.

Изготовление створки жалюзи осуществляют следующим образом.

Из полосы листового материала вырубают плоскую заготовку (см. фиг.5). В процессе такой вырубки сразу происходит формирование гребенки 7 с лепестками 8 в форме сегментов, пазов 11 и язычковых выступов 14, расположенных между лепестками 8 напротив пазов 11. В приведенном примере центр дуги окружности, ограничивающей сегмент, расположен в плоскости сплошного основания 9 гребенки. Однако последнее не ограничивает возможности смещения упомянутого центра по плоскости пластины.

Затем осуществляют гибку заготовки, в результате которой происходит формирование продольного зига 6, отгиб продольного края со сквозными пазами 11, а также профилирование язычковых выступов 14 с образованием углубления/выпуклости, обеспечивающей дугообразное поперечное сечение зуба 10.

Осуществляют отгиб выступов 14 заготовки вниз от плоскости гребенки 7, по дуге окружности с центром, лежащим на оси поворота пластины. При этом выпуклость 13 поперечного сечения зуба 10 должна быть обращена в сторону противолежащего паза 11.

Створка 3 жалюзи готова. Наиболее наглядно створка 3 представлена на фиг.6.

В продольный зиг 6 пластины 3 укладывают ось 2 и закрепляют ее, например, посредством сварки. Створки 3 жалюзи устанавливают в раме 1 решета на соответствующем расстоянии друг от друга, обеспечивающем возможность вхождения изогнутых зубьев 10 одной створки в соответствующие пазы 11 соседней.

Приведенный пример иллюстрирует наиболее простой и технологически дешевый способ изготовления створки жалюзи. Однако он не ограничивает возможности изготовления поворотных створок методом формования, например, из пластмассы или легких металлических сплавов.

Жалюзийное решето работает следующим образом.

Обмолоченная масса, выходящая из-под молотильного барабана, сбрасывается на решета, где она, под действием силы тяжести, колебательных движений решет и воздушного потока, разделяется. Зерно, имеющее больший удельный вес, чем солома, проваливается сквозь отверстия решета вниз в бункер для сбора зерна, а остальная масса потоком воздуха выносится наружу. Зубья 10 перекрывают пространство между соседними створками жалюзи и отбрасывают, попадающие на них крупные соломистые частицы вороха, имеющие длину, большую, чем расстояние между зубьями.

На фиг.1 стрелками показана организация движения воздушных потоков. Часть P1 потока воздуха, вырабатываемого вентилятором 15, отрезается сплошной частью юбки 5 створки и направляется вверх вдоль нее. Воздух равномерно и беспрепятственно распространяется вдоль плоских и гладких поверхностей створок. При этом форма лепестков 8 гребенки и зубьев 10 исключает появление завихрений воздуха на выходе из-под гребенки. Общий поток воздуха четко направлен снизу вверх и от начала - в конец решета.

Другая часть Р2 воздуха проходит в сквозные проемы пазов 11. Некоторое количество воздуха огибает проем и направляется вверх по створке, однако основной поток проходящего через проемы 11 воздуха распространяется по организованным каналам вдоль решета.

За счет прохождения организованного пазом отверстия образуется направленная и достаточно сильная струя воздуха, часть которой беспрепятственно проходит через зазоры между зубьями 10 и стенками паза 11 и распространяется дальше вдоль решета. А другая часть натыкается на расположенный в пазу 11 зуб 10, перекрывающий проход воздуху.

Благодаря тому, что зуб 10 обращен к пазу, т.е. навстречу движущемуся потоку воздуха, дугообразной выпуклостью 13, оказывающей на него наименьшее возмущающее воздействие, газовый поток разделяется и спокойно обтекает препятствие с обеих сторон, при этом происходит изменение направления течения воздуха, обусловленное изогнутой сверху вниз формой зуба. Соединяясь за зубом, воздушные потоки образуют усиленную и направленную вверх струю F, которая как игла прошивает массу, находящуюся в этот момент над решетом.

Причем указанный эффект (см. фиг.7) наблюдается по всей площади решета, т.к. усиленные воздушные струи F образуются вокруг каждого зуба 10. Поднимаясь, они обеспечивают усиленное разрыхление зернового вороха, облегчая тем самым его сепарацию, что особенно существенно при осуществлении уборки урожая зерновых в условиях высокой влажности.

Жалюзийное решето заявляемой конструкции обладает высокой универсальностью, т.е. позволяет производить очистку сельскохозяйственных культур с зерном различных размеров, в том числе мелкосеменных культур, таких как рапс, лен. Сепарация последних осуществляется при полностью закрытом положении гребенок решета, как показано на фиг.8. В этом положении лепестки 8 поворотной пластины 3 ложатся на полку 12' соседней пластины 3' и перекрывают ее сквозные пазы 11' так, что остается открытой только часть паза, приходящаяся на полку 12'. Таким образом, решето превращается в сито с небольшими отверстиями порядка 1-3 мм, которое можно использовать для уборки мелкосеменных культур. Попадающее в отверстие зерно скатывается по изогнутому зубу 10 как по лотку в бункер. При этом также наблюдается эффект «воздушного флажка».

Основными достоинствами жалюзийных решет, выполненных согласно заявляемому изобретению, являются следующие:

1. Снижение потерь обмолота, достигаемое за счет исключения вихревых образований на концах зубьев, благодаря чему исключены воздушные пробки на выходе устройства, а также за счет ускоренных прошивающих потоков, разрыхляющих ворох.

2. Работает вся площадь решета. Увеличение реально работающей площади решета обеспечивает повышение производительности очистки. Благодаря последнему на решета можно подавать большую массу из-под молотильного барабана, а значит становиться возможным увеличение скорости перемещения комбайна без увеличения потерь и завершение уборочных работ в более сжатые сроки и с высоким качеством.

3. Высокая эффективность очистки зерна, позволяющая получить сверхчистый бункерный урожай.

4. Возможность уборки всех сортов злаковых.

5. Возможность очистки влажного сырья.

6. Высокая степень самоочистки решета, они практически не забиваются (не засоряются остями ячменя, влажным рапсом, волосами кукурузы, мелкой соломой) даже в экстремальных условиях уборки при моросящем дожде.

7. Несложное использование и точная настройка, часто лишь только вентилятора, причем решета почти всегда используются с максимальной установкой мощности вентилятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2011 |

|

RU2487525C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2016 |

|

RU2631399C1 |

| Жалюзийное решето | 2019 |

|

RU2723720C1 |

| Способ изготовления гребенки жалюзийного решета и гребенка, изготовленная этим способом | 2018 |

|

RU2683372C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2016 |

|

RU2631398C1 |

| Жалюзийное решето системы очистки зерноуборочного комбайна | 2016 |

|

RU2611850C1 |

| ВЕРХНЕЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2015 |

|

RU2613456C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И СПОСОБ ПОДАЧИ К НЕМУ ВОЗДУХА | 2010 |

|

RU2439872C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2012 |

|

RU2514300C1 |

| Зерноуборочный комбайн | 1984 |

|

SU1192684A2 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в системах очистки зерноуборочных комбайнов и стационарных зерноочистительных машинах. Жалюзийное решето содержит параллельно установленные в раме поворотные пластины, расположенные по сторонам от оси поворота и имеющие верхнюю и нижнюю рабочие поверхности. Верхняя рабочая поверхность выполнена по продольному краю с плоской гребенкой, лепестки которой имеют форму плоских сегментов. Между лепестками гребенки сформированы изогнутые зубья, направленные от плоскости гребенки вниз и в сторону нижней рабочей поверхности, которая выполнена со сквозными пазами напротив упомянутых зубьев и отогнута книзу. Изогнутые зубья имеют обтекаемую в поперечном сечении форму. Поворотные пластины установлены в раме одна за другой на расстоянии, обеспечивающем возможность вхождения изогнутых зубьев одной пластины в соответствующие пазы соседней. Конструкция жалюзийного решета исключает завихрения воздушных потоков вокруг гребенки, что обеспечивает эффективную работу решета. 7 з.п. ф-лы, 8 ил.

1. Жалюзийное решето, содержащее параллельно установленные в раме поворотные пластины, имеющие верхнюю и нижнюю рабочие поверхности, расположенные по сторонам от оси поворота, верхняя рабочая поверхность выполнена с плоской гребенкой по продольному краю и снабжена изогнутыми зубьями, направленными от плоскости гребенки вниз и в сторону нижней рабочей поверхности, которая выполнена со сквозными пазами напротив упомянутых зубьев и отогнута книзу по отношению к плоскости гребенки, отличающееся тем, что лепестки гребенки выполнены в форме сегментов, изогнутые зубья сформированы между лепестками гребенки и выполнены обтекаемой в поперечном сечении формы, характеризующейся дугообразной выпуклостью, обращенной в сторону противолежащего паза, при этом поворотные пластины установлены в раме одна за другой на расстоянии, обеспечивающем возможность вхождения изогнутых зубьев одной пластины в соответствующие пазы соседней.

2. Решето по п.1, отличающееся тем, что отгиб нижней рабочей поверхности выполнен с образованием примыкающей к оси поворота полки, лежащей в одной плоскости с гребенкой, при этом сквозные пазы выполнены от продольного края с глубиной, обеспечивающей их частичное размещение на упомянутой полке.

3. Решето по п.2, отличающееся тем, что отгиб выполнен под углом 45°.

4. Решето по п.1, отличающееся тем, что зубья изогнуты по дуге с центром, лежащим на оси поворота пластины.

5. Решето по п.1, отличающееся тем, что поворотная пластина изготовлена из листовой заготовки.

6. Решето по п.5, отличающееся тем, что изогнутые зубья сформированы из язычковых выступов заготовки, выполненных между сегментами гребенки и профилированных с образованием поперечного сечения в форме дуги окружности.

7. Решето по п.5, отличающееся тем, что пластина выполнена с продольным зигом в средней части, обеспечивающим размещение оси поворота,

8. Решето по п.1, отличающееся тем, что поворотная пластина изготовлена посредством формования.

| ФРИКЦИОННЫЙ ДИСК (ВАРИАНТЫ) | 2013 |

|

RU2549345C2 |

| Жалюзийное решето | 1987 |

|

SU1419589A1 |

| Жалюзийное решето | 1989 |

|

SU1630656A1 |

| Жалюзийное решето | 1987 |

|

SU1484323A1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО ОЧИСТКИ | 2006 |

|

RU2314673C2 |

| US 5041059 A, 20.08.1991. | |||

Авторы

Даты

2010-08-27—Публикация

2009-06-05—Подача