Техническое решение относится к элементам зерноуборочных комбайнов, предназначенным для обмолота и сепарации зерна, в частности, к решетам для зерноуборочных комбайнов.

Решета зерноуборочных комбайнов широко известны из уровня техники, они имеют разную конструкцию, в частности, часто используются жалюзийные решета в виде поворотных пластин, установленных на осях, и снабженных соломоотбойными зубьями. Конструкция таких решет известна, например, из патента Украины UA 28460 «Решето жалюзийное» (опубликован 10-12-2007), патента РФ на полезную модель №94409«Жалюзийное решето» (МПК A01F 12/44, опубликован 27.05.2010), патента РФ на изобретение №2611850 «Жалюзийное решето системы очистки зерноуборочного комбайна» (МПК A01F 12/44, A01D 41/12, опубл. 01.03.2017).

Общим недостатком известных аналогов является то, что при определенных углах открытия решета соломоотбойные зубья, расположенные в пазах соседней пластины, выходят из зацепления с ней и могут быть деформированы поступающей сепарируемой массой, после чего решето не закрывается, так как соломоотбойные зубья не попадают в пазы соседней пластины, а упираются в неё. Также при максимальном открытии решета соломоотбойный зуб выходит из паза, тем самым образовывая свободный зазор между окончанием зуба и плоскостью соседней пластины. В этот свободный зазор проваливаются более крупные части соломы и стеблей, что ухудшает качество очистки поступающего вороха.

В качестве наиболее близкого аналога выбрано «Жалюзийное решето» по патенту РФ на изобретение №2397634 (МПК A01F 12/44, A01D 41/12, опубл. 27.08.2010). Известное решето содержит параллельно установленные в раме поворотные пластины, имеющие верхнюю и нижнюю части, расположенные по разным сторонам от оси поворота. Верхняя часть выполнена с плоской гребенкой по продольному краю, лепестки которой имеют форму плоских сегментов. Между лепестками гребенки сформированы изогнутые зубья, направленные от плоскости гребенки вниз и в сторону нижней части, которая выполнена со сквозными пазами напротив упомянутых зубьев и отогнута книзу. Поворотные пластины установлены в раме одна за другой на расстоянии, обеспечивающем возможность вхождения изогнутых зубьев одной пластины в соответствующие пазы соседней.

Недостатками известной конструкции жалюзийного решета являются уже названные возможная деформация зубьев и зазор, образующийся при максимальном раскрытии решета, в который могут проваливаться крупные части соломы и стеблей. Кроме того, в известном жалюзийном решете с соломоотбойными зубьями напротив них в нижней части пластины выполнены пазы различных геометрических форм для создания воздушных каналов под решетом. Как показала практика, в зоне вогнутости отформованного зуба, со стороны, противоположной поступлению воздуха, создается зона разряжения воздуха, движения воздуха там практически нет, в связи с этим в районе соломоотбойного зуба происходит забивание решета остями и другими частицами вороха. При этом решето перестает поддаваться регулировке.

Задачей заявляемого технического решения является преодоление названных недостатков известных решений и создание жалюзийного решета, отличающегося высоким качеством очистки и сепарации зерна. Технический результат заключается в повышении качества очистки. Количество крупных частиц вороха в конечном продукте снижается, уменьшается также забивание решета остями и крупными частицами вороха, что способствует более качественной сепарации.

Заявленный технический результат достигается тем, что жалюзийное решето, содержащее установленные в раме на осях одна за другой поворотные пластины, каждая из пластин имеет верхнюю и нижнюю части, расположенные по разным сторонам от оси поворота, верхняя часть пластины выполнена плоской и содержит гребенку по продольному краю, лепестки которой выполнены в форме сегментов, а также снабжена зубьями, расположенными между лепестками гребенки и отогнутыми от плоскости пластины вниз и в сторону нижней части пластины, зубья выполнены с образованием в поперечном сечении выпуклости, направленной в сторону нижней части пластины, нижняя часть пластины состоит из двух полок, первая полка лежит в одной плоскости с верхней частью пластины, а вторая полка отогнута вниз, характеризуется тем, что первые полки нижних частей пластин содержат сквозные замкнутые отверстия, выполненные и расположенные с возможностью размещения и перемещения в них зубьев соседней поворотной пластины. Отверстия имеют круглую или овальную форму, с диаметром круга от 4 до 13 мм или овала с длиной от 6 до 13 мм и шириной от 4 до 11 мм. Зубья при этом выполнены с длиной и углом отгиба, обеспечивающими постоянное размещение зубьев одной пластины в соответствующих отверстиях соседней, в частности, длиной от 15 до 45 мм и отогнуты от плоскости пластины на угол от 30° до 90°, по кривой на основе конического сечения с радиусом от 0,5 мм до 3,5 мм. Выпуклость зубьев сформирована в виде клиновидного желоба, широкая часть которого расположена в области отгиба зубьев, а угол формовки желоба в нижней части зуба составляет 45-100°. Вторая полка нижней части пластин отогнута вниз от плоскости пластины на угол от 20° до 44°.

Благодаря тому, что вместо пазов в нижней части пластины выполнены замкнутые отверстия, а остальная поверхность нижней части пластины выполнена цельной, поступающий с вентилятора воздух равномерно поступает и распределяется по гребенке над решетом, исключая забивание отверстий решета остями и другими частицами вороха, которые сдуваются с гребенки, а зерно просыпается сквозь расстояние между поворотными пластинами решета.

Выполнение зубьев с такими длиной и углом отгиба, которые обеспечивают постоянное размещение зубьев одной пластины в соответствующих отверстиях соседней. При этом исключаются свободные зазоры между зубьями и соседней пластиной, а также такие деформации формы зубьев, которые препятствуют закрытию решета. Следовательно, каждая пластина всегда будет открыта на требуемый угол, выбранный для сепарируемого материала, исключая такие ситуации, когда какая-то из пластин остается открытой из-за деформированного зуба, допуская просыпание более крупных частиц.

Заявляемое решение поясняется далее с помощью фигур, на которых условно представлен один из вариантов исполнения заявляемого жалюзийного решета.

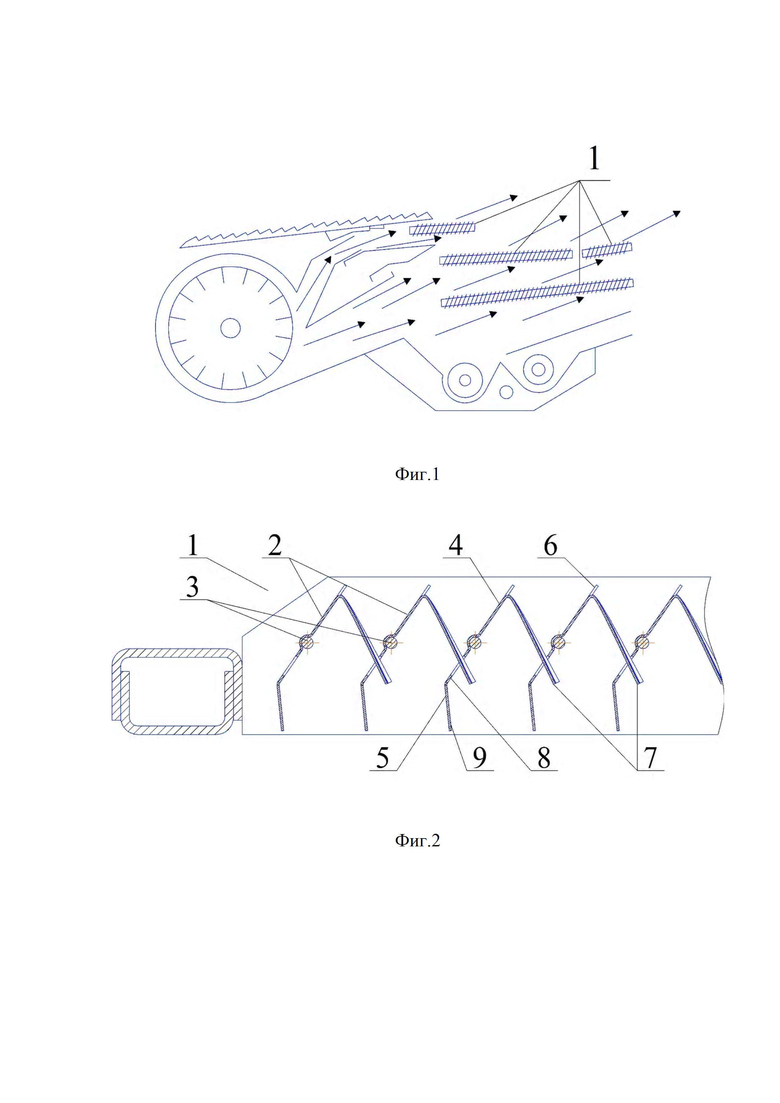

На фиг. 1 схематично изображена часть уборочной машины с заявляемым жалюзийным решетом

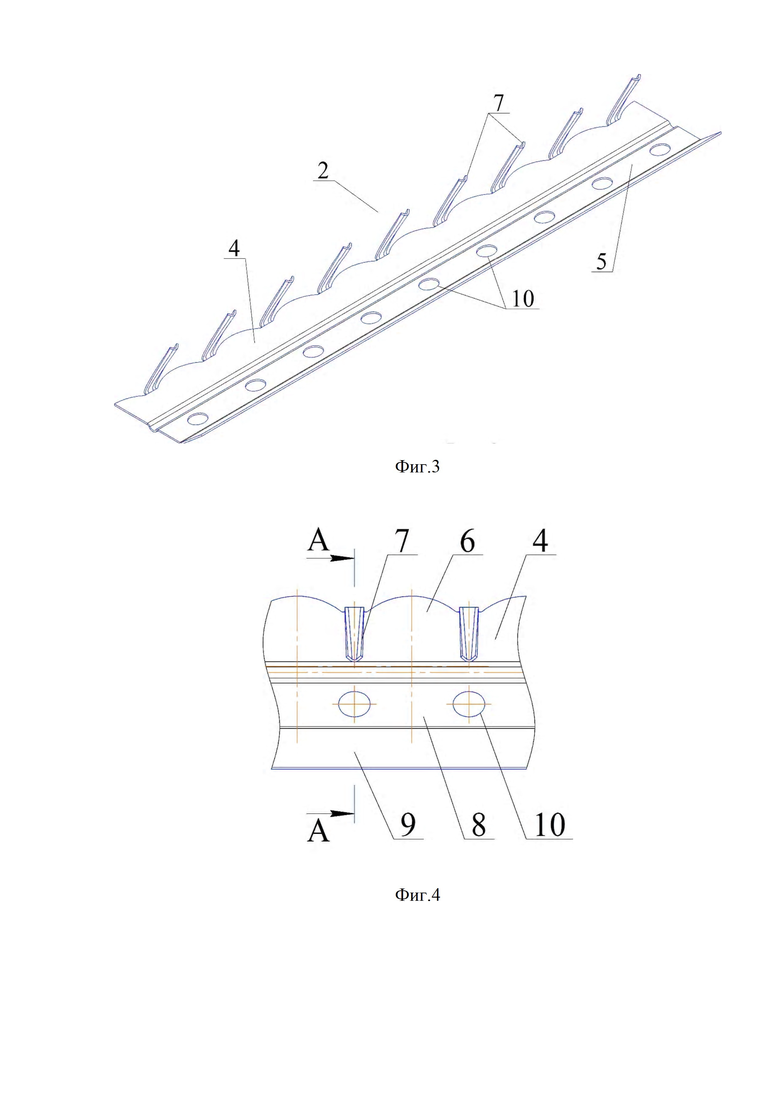

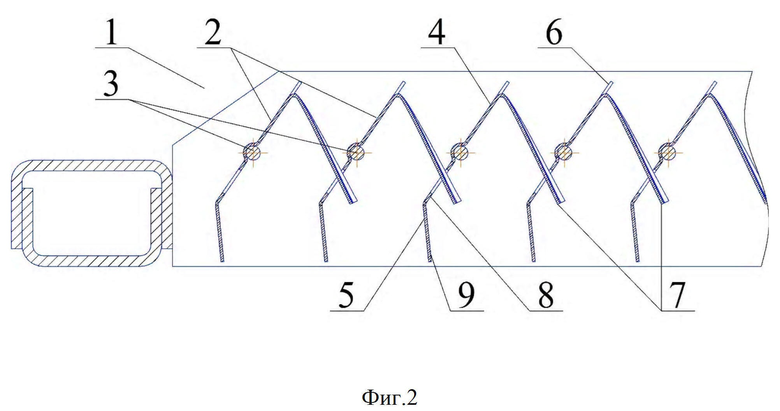

На фиг. 2 представлен вид сбоку заявляемого жалюзийного решета.

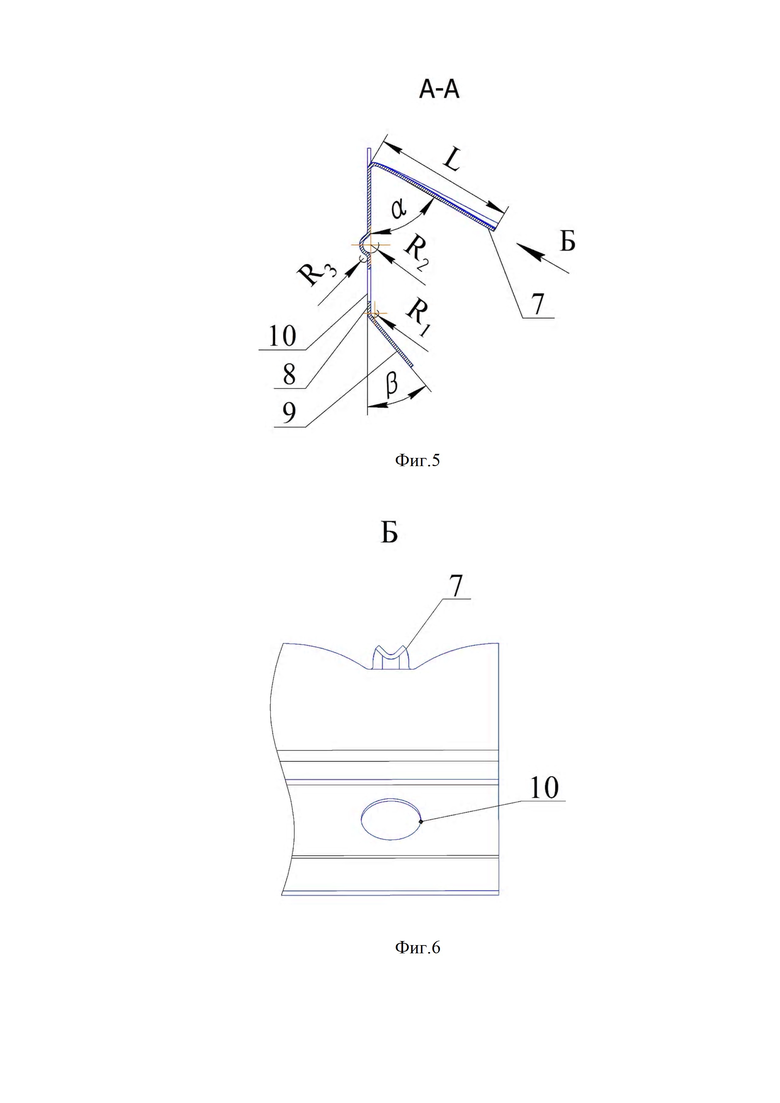

На фиг. 3 представлен общий вид снизу пластины жалюзийного решета.

На фиг. 4 представлен фрагмент пластины жалюзийного решета, вид снизу.

На фиг. 5 представлено сечение фиг. 4 по линии А-А пластины жалюзийного решета.

На фиг. 6 представлен вид Б на фиг. 5 пластины жалюзийного решета.

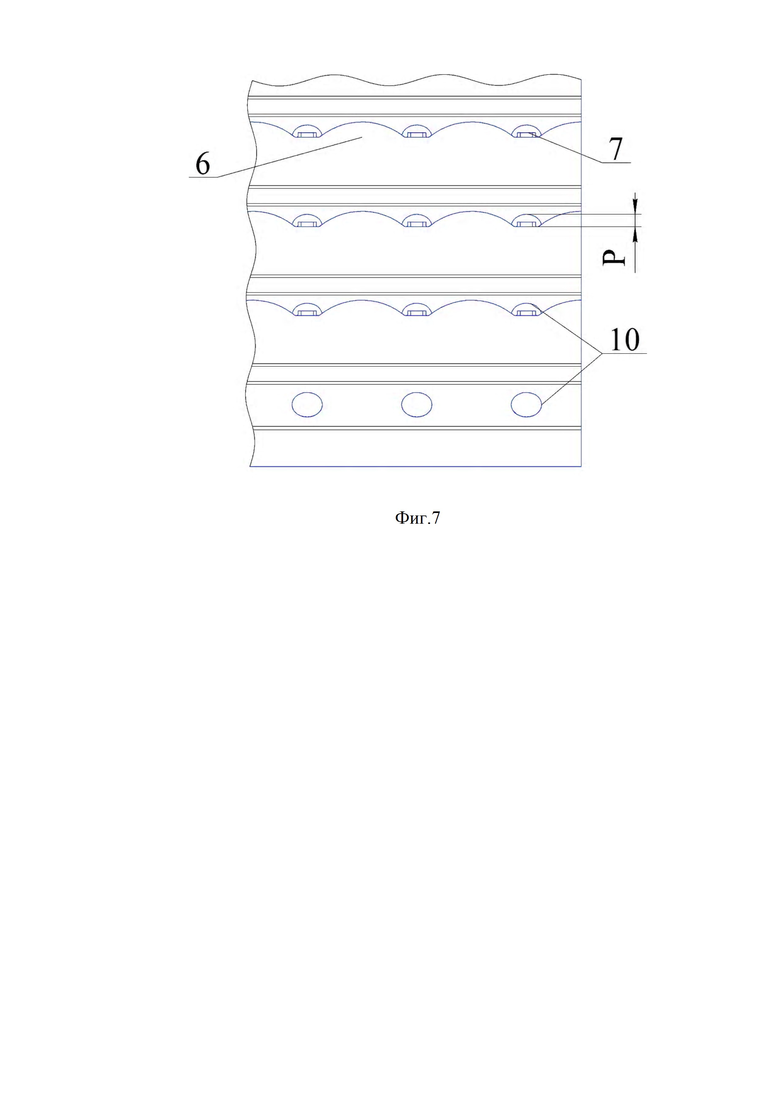

На фиг. 7 представлен фрагмент жалюзийного решета в закрытом виде.

На фигурах цифрами обозначены: 1 - жалюзийное решето, 2 - поворотные пластины, 3 - оси поворота, на которых установлены пластины, 4 - верхняя часть пластины, расположенная выше оси поворота, 5 - нижняя часть пластины, расположенная ниже оси поворота, 6 - лепестки гребенки по продольному краю верхней части пластины, 7 - зубья, 8 - первая полка нижней части пластины, 9 - вторая полка нижней части пластины, 10- отверстия в первой полке.

Далее со ссылками на фигуры поясняется конструкция заявляемого жалюзийного решета.

Жалюзийное решето 1 в общем виде показано на фиг. 2 и 3 и представляет собой установленные в раме на осях одна за другой поворотные пластины 2, каждая из которых имеет верхнюю 4 и нижнюю 5 части, расположенные по разным сторонам от оси поворота. Пластины 2 могут быть выполнены из листового материала, толщиной от 0,5 до 0,8 мм. В предпочтительном варианте исполнения пластины 2 изготавливаются из листовой металлической заготовки толщиной 0,8 мм известными методами штамповки и гибки для формирования отгиба зубьев.

Верхняя часть 4 пластины 2 выполнена плоской и содержит гребенку по продольному краю, лепестки 6 которой выполнены в форме сегментов. Между лепестками 6 гребенки расположены соломоотбойные зубья 7, которые отогнуты от плоскости пластины 2 вниз и в сторону нижней части 5 пластины 2. Длина L зубьев 7 составляет от 15 до 45 мм, а угол α отгиба зубьев 7 от плоскости пластины 2 выбирают от 30° до 90°. Предпочтительное значение длины L зубьев 7 составляет 33 мм, угла α отгиба составляет 60°, при котором получен наилучший результат по очистке вороха от более крупных частей соломы, стеблей, корзинок подсолнечника, початков кукурузы. Зубья отогнуты от плоскости пластины по кривой на основе конического сечения с радиусом от 0,5 мм до 3,5 мм, предпочтительно 1,5 мм. Длину L, угол α и радиус отгиба зубьев 7 подбирают таким образом, чтобы обеспечить постоянное размещение зубьев 7 одной пластины 2 в соответствующих отверстиях 10 соседней, независимо от угла наклона всей пластины 2 и степени открытия решета 1, что позволяет исключить деформацию зубьев 7 и образование зазора при максимальном раскрытии решета 1, в который могут проваливаться крупные части соломы и стеблей. Учитывая незначительный размер каждой пластины 2 и их большое количество в решете 1, поиск и исправление формы такого деформированного зуба 7 может быть очень затруднительно. Поэтому исключение деформации позволяет повысить качество сепарации, за счёт одинакового расположения всех пластин, без перекосов.

В поперечном сечении зубья 7 выполнены с образованием выпуклости, которая направлена в сторону нижней части 5 пластины 2. В предпочтительном варианте исполнения выпуклость зубьев 7 сформирована в виде клиновидного желоба, как представлено на фиг. 4 и 6, широкая часть которого расположена в области отгиба зубьев 7, а угол формовки желоба в нижней части зуба 7 составляет 90°. В зависимости от убираемых культур и условий работы решета данный угол может составлять 45-100°. Желоб зуба 7 для создания выпуклости формуется на расстоянии от 1,5 мм до 8,5 мм, в предпочтительном варианте 6,5 мм. Отступ формовки выполнен для того чтобы при формовании зуба 7 не возникало микротрещин или разрывов металла в основании зуба 7.

Нижняя часть 5 пластины 2 состоит из двух полок, первая полка 8 лежит в одной плоскости с верхней частью 4 пластины 2, а вторая полка 9 отогнута вниз. В предпочтительном варианте исполнения вторая полка 9 нижней части 5 пластин 2 отогнута вниз от плоскости пластины 2 на угол β=40°. В зависимости от убираемых культур и условий работы решета данный угол β может составлять от 20° до 44°. При угле β менее 20° количество воздуха поступающего выше решета недостаточно для качественной сепарации материала, а при угле β более 44° часть воздуха отражается от второй полки 9 пластины и движется вниз, создавая воздушную пробку, тем самым снижая производительность решета.

На первых полках 8 нижних частей 5 пластин 2 выполнены сквозные замкнутые отверстия 10. Отверстия имеют круглую или овальную форму, с диаметром круга от 4 до 13 мм или овала с длиной от 6 до 13 мм и шириной от 4 до 11 мм, в предпочтительном варианте в виде овала с длиной 10 мм и шириной 8 мм. Межцентровое расстояние между отверстиями предпочтительно равно 36 мм, это расстояние должно совпадать с межцентровым расстоянием соломоотбойных зубьев 7. Расстояние от центра отверстия до центра оси 3, на которой расположена пластина 2, предпочтительно равно 10 мм. Размер, форму и расположение отверстий 10 выбирают в зависимости от убираемых культур, таким образом, чтобы обеспечить возможность размещения и перемещения в них зубьев 7 соседней поворотной пластины 2. Благодаря тому, что остальная поверхность нижней части 5 пластины 2 выполнена цельной, поступающий с вентилятора воздух равномерно поступает и распределяется по гребенке над решетом, исключая забивание отверстий 10 решета 1 остями и другими частицами вороха, которые сдуваются с пластины, а зерно просыпается в отверстия 10.

В закрытом положении в решете 1 остается открытой часть отверстий 10, которая не перекрывается следующей пластиной 2 (фиг. 7). Размер данного открытого зазора Р составляет от 1 до 6 мм, в предпочтительном варианте 4 мм. Благодаря наличию этой открытой части отверстий 10 со скруглением, достигается более равномерный выход воздуха, а также исключение повреждения семян во время уборки. Наличие открытого зазора Р позволяет расширить диапазон сепарируемых культур при уборке. Что обеспечивает универсальность заявляемого решета, позволяя выполнять качественную сепарацию не только зерновых, зернобобовых и крупносеменных культур, таких как подсолнечник и кукуруза, но и мелкосемянных культур, таких как рыжик, горчица, рапс.

Фиг. 5 содержит сечение пластины жалюзийного решета, на котором помимо указанных выше параметров отмечены: R1 - радиус отгиба второй полки 9 нижней части 5 пластины 2, в предпочтительном варианте исполнения R1=1 мм, диапазон используемых значений составляет от 0,5 до 2 мм, конкретное значение выбирается в зависимости от материала и технологии производства решета, R2 - радиус изгиба пластины 5 в зоне крепления её к оси 3, необходим для позиционирования пластины 2 относительно оси 3 вращения, в предпочтительном варианте R2=2 мм, диапазон от 2 до 2,5 мм выбирается в зависимости от материала и технологии производства решета, возможно изготовление в форме на основе конического сечения или зигатреугольной формы, R3 - радиус примыкания первой полки 8 к изгибу пластины в районе оси 3, в предпочтительном варианте исполнения R3=1 мм, диапазон от 0,5 до 2,5 мм выбирается в зависимости от материала и технологии производства решета.

Использование заявляемого жалюзийного решета продемонстрировано на фиг. 1 и осуществляется следующим образом. Обмолоченная масса, поступающая из-под молотильного барабана, сбрасывается на решета 1, где она, под действием силы тяжести, колебательных движений решет 1 и воздушного потока, создаваемого вентилятором, разделяется. Так как зерно имеет больший удельный вес, чем солома, оно проваливается сквозь расстояние между поворотными пластинами или в зазор отверстия 10 решета 1 в бункер для сбора зерна, а остальная масса вороха потоком воздуха выносится наружу. Зубья 7 перекрывают пространство между соседними пластинами 2 жалюзи и исключают проваливание между ними крупных частиц вороха.

На фиг. 1 стрелками показана организация движения воздушных потоков. Поток воздуха, вырабатываемый вентилятором, направляется сплошной поверхностью второй полки 9 вверх вдоль нее. Воздух равномерно и беспрепятственно распространяется далее вдоль первых полок 8 и верхней части 4 пластин 2. Благодаря тому, что в нижней части 5 пластины 2 выполнены замкнутые отверстия 10, а остальная поверхность нижней части 5 пластины 2 выполнена цельной, исключается забивание отверстий решета остями и другими частицами вороха, которые сдуваются с гребенки, а зерно просыпается сквозь расстояние между поворотными пластинами решета или в зазор отверстия 10. Благодаря тому, что зубья 7 постоянно размещены в отверстиях 10 соседней пластины, исключается появление свободного зазора между пластинами 2, куда могут просыпаться крупные частицы вороха. При этом форма лепестков 6 гребенки и выпуклых зубьев 7 исключает появление завихрений воздуха, так как они создают обтекаемую форму, которую поток воздуха обтекает беспрепятственно. Общий поток воздуха направлен снизу-вверх и от начала - в конец решета.

Выполнение зубьев 7 с такой длиной L и углом α отгиба, которые обеспечивают постоянное размещение зубьев 7 одной пластины 2 в соответствующих отверстиях 10 соседней, также исключает такие деформации формы зубьев 7, которые препятствуют закрытию решета 1. Следовательно, каждая пластина 2 всегда будет открыта на требуемый угол, выбранный для сепарируемого материала, исключая такие ситуации, когда какая-то из пластин 2 остается открытой из-за деформированного зуба 7, допуская просыпание более крупных частиц.

Заявляемое жалюзийное решето отличается универсальностью и высоким качеством очистки и сепарации зерна. В конечном продукте количество крупных частиц вороха уменьшается, более качественная сепарация достигается благодаря уменьшению забивания решета остями и крупными частицами вороха.

Специалисту в данной области очевидно, что приведенные примеры выполнения решета и отдельных его деталей не ограничивают объем заявляемого технического решения представленными видами на фигурах. Возможно изготовление и использование решет в других видах и размерах в объеме заявляемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2009 |

|

RU2397634C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2016 |

|

RU2631399C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2011 |

|

RU2487525C1 |

| Жалюзийное решето системы очистки зерноуборочного комбайна | 2016 |

|

RU2611850C1 |

| Способ изготовления гребенки жалюзийного решета и гребенка, изготовленная этим способом | 2018 |

|

RU2683372C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2016 |

|

RU2631398C1 |

| ВЕРХНЕЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2015 |

|

RU2613456C1 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И СПОСОБ ПОДАЧИ К НЕМУ ВОЗДУХА | 2010 |

|

RU2439872C1 |

| Жалюзийное решето | 1984 |

|

SU1342456A2 |

| ЖАЛЮЗИЙНОЕ РЕШЕТО ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2012 |

|

RU2514300C1 |

Изобретение относится к сельскохозяйственной технике, а именно к элементам зерноуборочных комбайнов, предназначенным для обмолота и сепарации зерна, в частности, к решетам для зерноуборочных комбайнов. Жалюзийное решето, содержащее установленные в раме на осях одна за другой поворотные пластины, каждая из пластин имеет верхнюю и нижнюю части, расположенные по разным сторонам от оси поворота, верхняя часть пластины выполнена плоской и содержит гребенку по продольному краю, лепестки которой выполнены в форме сегментов, а также снабжена зубьями, расположенными между лепестками гребенки и отогнутыми от плоскости пластины вниз и в сторону нижней части пластины, зубья выполнены с образованием в поперечном сечении выпуклости, направленной в сторону нижней части пластины, нижняя часть пластины состоит из двух полок, первая полка лежит в одной плоскости с верхней частью пластины, а вторая полка отогнута вниз, характеризуется тем, что первые полки нижних частей пластин содержат сквозные замкнутые отверстия, выполненные и расположенные с возможностью размещения и перемещения в них зубьев соседней поворотной пластины. Отверстия имеют круглую или овальную форму, с диаметром круга от 4 до 13 мм или овала с длиной от 6 до 13 мм и шириной от 4 до 11 мм. Зубья при этом выполнены с длиной и углом отгиба, обеспечивающими постоянное размещение зубьев одной пластины в соответствующих отверстиях соседней, в частности, длиной от 15 до 45 мм и отогнуты от плоскости пластины на угол от 30° до 90°, по кривой на основе конического сечения с радиусом от 0,5 мм до 3,5 мм. Выпуклость зубьев сформирована в виде клиновидного желоба, широкая часть которого расположена в области отгиба зубьев, а угол формовки желоба в нижней части зуба составляет 45-100°. Вторая полка нижней части пластин отогнута вниз от плоскости пластины на угол от 20°до 44°. Технический результат заключается в повышении качества очистки. 4 з.п. ф-лы, 7 ил.

1. Жалюзийное решето, содержащее установленные в раме на осях одна за другой поворотные пластины, каждая из пластин имеет верхнюю и нижнюю части, расположенные по разным сторонам от оси поворота, верхняя часть пластины выполнена плоской и содержит гребенку по продольному краю, лепестки которой выполнены в форме сегментов, а также снабжена зубьями, расположенными между лепестками гребенки и отогнутыми от плоскости пластины вниз и в сторону нижней части пластины, зубья выполнены с образованием в поперечном сечении выпуклости, направленной в сторону нижней части пластины, нижняя часть пластины состоит из двух полок, первая полка лежит в одной плоскости с верхней частью пластины, а вторая полка отогнута вниз, отличающееся тем, что первые полки нижних частей пластин содержат сквозные замкнутые отверстия, выполненные и расположенные с возможностью размещения и перемещения в них зубьев соседней поворотной пластины, при этом зубья выполнены длиной от 15 до 45 мм и отогнуты от плоскости пластины на угол от 30° до 90°, обеспечивающими постоянное размещение зубьев одной пластины в соответствующих отверстиях соседней.

2. Жалюзийное решето по п.1, отличающееся тем, что зубья отогнуты от плоскости пластины по кривой на основе конического сечения с радиусом от 0,5 мм до 3,5 мм.

3. Жалюзийное решето по п.1, отличающееся тем, что выпуклость зубьев сформирована в виде клиновидного желоба, широкая часть которого расположена в области отгиба зубьев, а угол формовки желоба в нижней части зуба составляет 45-100°.

4. Жалюзийное решето по п.1, отличающееся тем, что вторая полка нижней части пластин отогнута вниз от плоскости пластины на угол от 20° до 44°.

5. Жалюзийное решето по п.1, отличающееся тем, что замкнутые отверстия имеют круглую или овальную форму, с диаметром круга от 4 до 13 мм или овала с длиной от 6 до 13 мм и шириной от 4 до 11 мм.

| ЖАЛЮЗИЙНОЕ РЕШЕТО | 2009 |

|

RU2397634C1 |

| Жалюзийное решето | 1987 |

|

SU1419589A1 |

| US 5041059 A1, 20.08.1991 | |||

| US 5525108 A1, 11.06.1996 | |||

| УСТРОЙСТВО для УЛАВЛИВАНИЯ ЛЕНТЫ ЛЕНТОЧНОГО КОНВЕЙЕРА | 0 |

|

SU196604A1 |

Авторы

Даты

2020-06-17—Публикация

2019-12-13—Подача