Изобретение относится к способам изготовления строительных материалов и может быть использовано при изготовлении гипсовых вяжущих.

Известен способ получения гипсового вяжущего, включающий дегидратацию путем двухстадийной тепловой обработки измельченного гипсового сырья с введением в него модифицирующей добавки в виде водного раствора хлористого кальция, и/или хлористого натрия, и/или натриевой соли нафталинсульфоновой кислоты (авторское свидетельство СССР №1511231, МКИ C04B 11/00, опубл. 30.09.89, бюл. №36).

Известный способ позволяет получить гипсовое вяжущее со следующими свойствами:

начало схватывания 4-8 мин,

конец схватывания 8-12 мин,

прочность через 2 ч 0,3-0,6 МПа.

Недостатком известного способа являются короткие сроки схватывания.

Известен также способ производства гипсового вяжущего, включающий дробление гипсового сырья, смешивание его с высушенной модифицирующей добавкой, в качестве которой используется карбонатсодержащий шлам водоумягчения ТЭЦ, дегидратацию полученной смеси до получения гипсового вяжущего (авторское свидетельство РФ 2263641, МПК C04B 11/02, опубл. 10.11.2005).

Известный способ увеличивает сроки схватывания при сохранении его прочности и позволяет получить гипсовое вяжущее со следующими свойствами:

начало схватывания 19-33 мин,

конец схватывания 21-35 мин,

прочность через 2 ч 0,4 МПа.

Недостатками известного способа являются недостаточное увеличение сроков схватывания гипсового вяжущего, использование дорогостоящего высокопрочного гипса.

Известен также способ получения гипсового вяжущего, включающий добавку-дефекат - отход сахарного производства с содержанием кальцита 60-85% и размером частиц менее 50 мкм, при следующем соотношении компонентов, мас.%: гипс 50-99,5; дефекат 0,5-50 (авторское свидетельство РФ 2358930, МПК C04B 11/00, опубл. 20.06.09, бюл. №17).

Известный способ позволяет увеличивать сроки схватывания гипсового вяжущего, утилизировать отходы сахарного производства. Начало схватывания увеличивается с 3 мин до 106 мин, окончание - с 10 мин до 194 мин для быстротвердеющего гипса, а для нормальнотвердеющего начало схватывания увеличивается с 13,5 мин до 126,5 мин, окончание - с 17,5 мин до 208,0 мин.

Недостатками известного способа являются недостаточное увеличение сроков схватывания гипсового вяжущего, прямая зависимость увеличения сроков схватывания от количества дефеката в вяжущем, отсутствие механизма увеличения его прочности, в том числе в вариантах вяжущего с заданными определенными сроками схватывания, за счет уменьшения количества модифицирующей добавки, эффективность свойств которой можно регулировать.

Наиболее близким к предлагаемому является способ получения минерального вяжущего, включающий дегидратацию гипса, перемешивание его с добавкой-дефекатом - отходом сахарного производства (авторское свидетельство РФ 2358930).

Несмотря на то что полученное этим способом гипсовое вяжущее позволяет увеличивать сроки схватывания в 9-12 раз, при производстве требуются более длительные сроки схватывания гипсового вяжущего при большей прочности.

При создании изобретения ставилась задача увеличения сроков схватывания, возможности регулирования сроков схватывания при сохранении количественного состава смеси и увеличения прочности гипсового вяжущего.

Указанная задача решается тем, что в предлагаемом способе, включающем дегидратацию гипса, перемешивание его с добавкой-дефекатом - отходом сахарного производства, согласно изобретению предварительно перед перемешиванием дефекат нагревают до температуры, при которой он имеет необходимые сроки схватывания, в интервале температур до 400°C, а добавку используют при следующем соотношении компонентов, мас.%: гипс 50-99,5, дефекат 0,5-50.

Отличительным признаком предлагаемого способа является предварительное нагревание дефеката в диапазоне температур до 400°C перед перемешиванием с гипсовым вяжущим. Это позволяет, например при 10-процентном содержании дефеката в гипсовом вяжущем, увеличить начало схватывания гипсового вяжущего в интервале сроков от 37,0 мин до 140,0 мин, конец схватывания в интервале от 53,0 мин до 180,0 мин и более (см. таблицу 2), прочность через 2 ч от 6,0 МПа в зависимости от свойств гипса и дефеката.

Для выполнения способа использовали следующие вещества:

- гипс марки Г-6 Аракчинского гипсового завода (по ГОСТ 125-79);

- дефекат Буинского сахарного завода Республики Татарстан с содержанием кальцита 65-75% и исходной влажностью 25%.

Способ осуществляют следующим образом. Дефекат - отход сахарного производства отдельно сушат до постоянной массы и подвергают тепловой обработке в интервале температур до 400°C, а затем смешивают гипс с дефекатом при следующем соотношении компонентов, мас.%: гипс 50-99,5, дефекат 0,5-50.

Полученные данные сведены в таблицы.

В таблице 1 представлены данные, отображающие количественное влияние дефеката относительно гипса на сроки схватывания гипсового вяжущего, при этом дефекат не подвергался тепловой обработке, применялся при комнатной температуре 23°C и имел исходную техногенную влажность 25%.

сжатие через 2 ч (кг/см2)

сжатие через 7 сут (кг/см2)

изгиб через 2 ч (кг/см2)

Как видно из таблицы 1, увеличение доли дефеката в гипсовом вяжущем с 0 до 50% позволяет замедлить сроки схватывания гипсового вяжущего с начала схватывания с 13,5 мин до 126,5 мин до окончания схватывания с 17,5 мин до 208 мин.

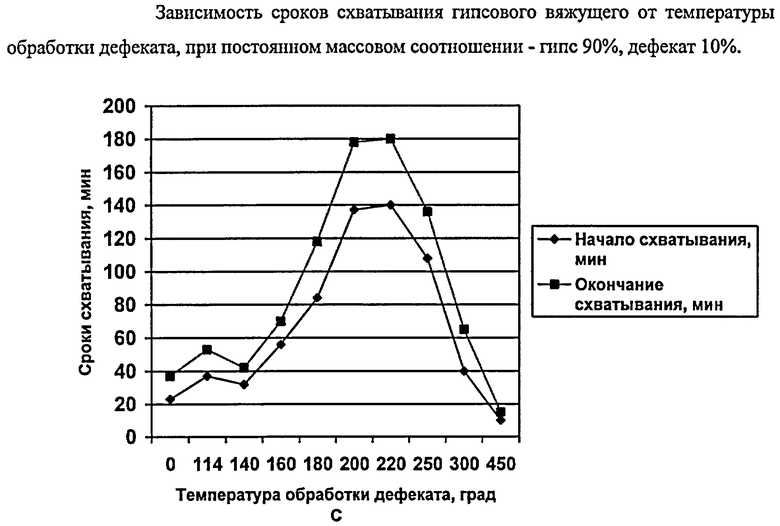

На чертеже и в таблице 2 показано изменение сроков схватывания гипсового вяжущего в зависимости от величины температуры при тепловой обработке дефеката. Данные приведены для гипсового вяжущего, имеющего массовое соотношение гипса и дефеката как 90% и 10% соответственно. Термическая обработка дефеката в интервале температур до 400°C позволяет увеличить его способность к замедлению сроков схватывания гипсового вяжущего. Увеличение температуры обработки дефеката с 23°C до 220°C дает увеличение сроков начала схватывания гипсового вяжущего с 23 мин до 140 мин, т.е. увеличивает его эффективность как замедлителя схватывания почти в 6 раз. Если для достижения начала схватывания гипсового вяжущего в 140 мин необходимо ввести более 50% термически необработанного дефеката в вяжущее (см. таблицу 1), то при предварительной термообработке отхода при 220°C его необходимо только 10% (см. таблицу 2), соответственно при уменьшении количества дефеката в вяжущем прочность вяжущего увеличивается (см. таблицу 3). Свойство дефеката по замедлению сроков схватывания гипсового вяжущего наступает при температуре его обработки в интервале до 400°C и зависит от качества дефеката и гипса, при температуре обработки дефеката более чем при 400°C он теряет свои свойства по замедлению сроков схватывания гипсового вяжущего.

Также появляется возможность регулирования сроков схватывания гипсового вяжущего, при его неизменном количественном составе, путем изменения температуры обработки дефеката или регулирование прочности гипсового вяжущего, при заданных сроках его схватывания, путем изменения количества дефеката и температуры его обработки в вяжущем, чем меньше дефеката, тем больше прочность гипсового вяжущего. Эти данные приведены в таблицах 2 и 3.

В таблице 2 представлены данные, отображающие влияние дефеката относительно гипса на сроки схватывания гипсового вяжущего, при этом дефекат подвергали тепловой обработке в интервале температур до 450°C, и для наглядности на чертеже представлена зависимость сроков схватывания гипсового вяжущего от температуры обработки дефеката.

Температура

Как видно из таблицы 2 и чертежа, температурная обработка дефеката повышает его способность к замедлению сроков схватывания гипсового вяжущего с началом схватывания от 23 мин до 140 мин и окончанием схватывания от 37 мин до 180 мин, что соответствует их максимальным значениям температурной обработки дефеката при 220°C.

Кроме того, появилась возможность регулирования сроков схватывания гипсового вяжущего при сохранении его количественного состава путем изменения температуры обработки дефеката или регулирования процента наполнения гипсового вяжущего более дешевым дефекатом при сохранении у него необходимых сроков схватывания.

Таким образом предварительная обработка дефеката в интервале температур до 400°C позволяет увеличить начало и окончание сроков схватывания гипсового вяжущего, повысить его прочность при увеличенных сроках схватывания за счет уменьшения количества добавки, позволяет регулировать сроки схватывания при сохранении количественного состава смеси с получением их максимумов при конкретных температурах, на данных материалах максимальные сроки получены при 220°C, и освободиться от отходов производства сахарных заводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2010 |

|

RU2447034C1 |

| МИНЕРАЛЬНОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2358930C1 |

| ДОБАВКА ДЛЯ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2010 |

|

RU2444485C1 |

| Способ получения гранул и изделий из скопа | 2014 |

|

RU2614845C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОГО ВЯЖУЩЕГО | 2008 |

|

RU2384543C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2011 |

|

RU2472756C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДОРОЖНОГО И АЭРОДРОМНОГО ОСНОВАНИЯ | 2009 |

|

RU2412300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2351557C2 |

Изобретение относится к способу получения гипсового вяжущего и может найти применение в промышленности строительных материалов. В способе получения гипсового вяжущего, включающем дегидратацию гипса, перемешивание его с добавкой-дефекатом - отходом сахарного производства, предварительно перед перемешиванием дефекат нагревают до температуры не более 400°С, а добавку используют при следующем соотношении компонентов, мас.%: гипс 50-99,5, дефекат 0,5-50. Технический результат - значительное замедление сроков схватывания гипсового вяжущего, возможность регулирования его сроков схватывания, увеличение прочности вяжущего. 1 з.п. ф-лы, 1 ил., 3 табл.

1. Способ получения гипсового вяжущего, включающий дегидратацию гипса, перемешивание его с добавкой-дефекатом - отходом сахарного производства, отличающийся тем, что предварительно перед перемешиванием дефекат нагревают до температуры не более 400°С.

2. Способ получения гипсового вяжущего по п.1, отличающийся тем, что добавку используют при следующем соотношении компонентов, мас.%:

| МИНЕРАЛЬНОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2358930C1 |

| Вяжущее | 1984 |

|

SU1216163A1 |

| Способ получения вяжущего | 1986 |

|

SU1502505A1 |

| KR 20005401 A, 03.07.1992. | |||

Авторы

Даты

2010-08-27—Публикация

2009-07-01—Подача