Группа изобретений относится к области производства строительных материалов, а именно к способу получения гипсового вяжущего, которое может использоваться в качестве основы при строительстве дорожных оснований и в качестве вяжущего в строительной отрасли, из гипса технического - фосфополугидрата или фосфодигидрата сульфата кальция, а также к получению модифицированного композиционного гипсового вяжущего, имеющего широкий спектр применения в строительстве.

Известно изобретение, описывающее получение гипсового вяжущего, в состав которого входит известь или сланцевая зола 26,0-29,0 толуилендиизоцианат 0,2-1,05 β-полугидрат сульфата кальция и фосфогипс остальное. Вяжущее позволяет замедлить сроки схватывания: начало 180-270 мин, конец 360-500 мин (SU 1668330 A1, МПК C04B11/00, опубл. 07.08.1991).

Недостатком данного изобретения является потребность в большом количестве извести и сланцевой золы, которая в данный момент не производится промышленностью.

Известна добавка для модификации гипсовых вяжущих, включающая суперпластификатор С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом, а также цеолитовую породу, обожженную при 800°С, и бой силикатного кирпича, при этом добавка содержит суперпластификатор С-3 в виде сухого порошка при следующем соотношении компонентов добавки (% по массе): сухой порошок суперпластификатора С-3 - 1,5-4,0; цеолитовая добавка, обожженная при 800°С 12-14; бой силикатного кирпича 82-86 (RU 2074137, МПК: С 04 В 11/00, С 04 В 111/20, опубл. 27.02.1997).

Известно гипсовое вяжущее в виде полуводного гипса или ангидрита и модифицирующей добавки, включающей (мас.%): гидравлическое вяжущее 50-90, активный минеральный компонент 10-45, пластифицирующая добавка 0,1-2, регулятор сроков схватывания и твердения 0,001-1, стабилизатор 0,001-5. Причем в качестве гидравлического вяжущего содержит одно из следующих составляющих или смешанные в любой пропорции портландцемент любой разновидности, белый цемент, цветной цемент (RU 2260572, МПК C04B11/30, опубл. 20.09.2005).

Недостатком данных изобретений является многокомпонентность составов.

Известна добавка для модификации гипсовых вяжущих, содержащая микрокремнезем и суперпластификатор С-3, получаемый на основе натриевых солей продукта конденсации нафталинсульфакислоты и формальдегида (RU 2081076, МПК С04В 11/00, опубл. 10.06.1997).

Известен способ производства водостойкого фосфогипсового вяжущего (Гипсовые материалы и изделия (производство и применение)./ Под общей ред. А.В. Ферронской. - М.: Издательство АСВ, с.152. - ISBN 5-93093-272-7), включающий смешение фосфогипса дигидрата с негашеной известью в соотношении 1:0,8 - 1:1,1, активными пуццолановыми добавками (зола, трепел и т.д.) в количестве 20...40% по массе всех вводимых компонентов и выдержке смеси в емкости, в которой протекает реакция гашения извести и дегидратации фосфогипса до полугидрата. Получаемое по этому способу вяжущее имеет марку Г-5 - Г-7.

Недостатком данных способов является значительный расход негашеной извести и пуццолановых добавок.

Известен способ переработки фосфогипса, включающий смешивание фосфогипса с добавкой, содержащей известь, и водой, гранулирование, после гранулирования проводят сушку холодным воздухом при температуре 15-20°C. И дальнейшая термообработка до получения фосфополугидрата сульфата кальция (RU 2309130 С1, опубл. 27.10.2007).

Известен способ утилизации фосфогипса, включающий нейтрализацию его путем введения гидрооксида кальция и воды с последующим фильтрационным прессованием и отводом фильтрата. Фильтрационное прессование ведут с усилием, обеспечивающим механическую активацию фосфогипса, превышающим прочность исходных кристаллогидратов фосфогипса (RU 2215707 С1, опубл. 10.11.2003).

Недостатком известных способов являются недостаточное качество получаемых продуктов и высокие энергозатраты.

Известен способ получения гипсового вяжущего путем спекания при температуре 1100ºС полугидрата сульфата кальция 90,0-99,7% с карбонатом кальция 0,3-10,0%. В результате получается твердый раствор с повышенным содержанием оксида кальция. Прочность сухих образцов при сжатии 10,7-13,7 МПа, коэффициент размягчения 0,44-0,58 (SU 1530596 A1, МПК C04B11/00, опубл. 23.12.1989). Недостатком данного способа являются значительные затраты энергии.

Известно изобретение, описывающее получение гипсового вяжущего, включающего введение в фосфогипс карбонатной добавки и последующую дегидратацию и предусматривающее предварительное смешение с отходом производства пигментной двуокиси титана на основе одноводного сульфата железа в соотношении 1,00:2,33 - 1,00-3,00. Полученную смесь вводят в количестве 1,01-4,17% от массы фосфогипса. Прочность вяжущего на сжатие 39 МПа. Начало схватывания 10 мин, конец - 19 мин (SU 1502512 A1, МПК C04B11/00 опубл. 23.08.1989). Недостаток способа заключается в сложности технологического процесса.

Задачей данного изобретения является производство стабильного экологически чистого гипсового вяжущего и модифицированного гипсового вяжущего, применяемых в области строительных материалов различного назначения, при низких энергозатратах.

Технический результат заявляемой группы изобретений заключается в получении стабильного вяжущего продукта с устойчивыми физико-химическими параметрами, а также значительном упрощении технологического процесса получения гипсового вяжущего, приводящем к уменьшению суммарных затрат энергии и топлива и снижению себестоимости получаемого вяжущего продукта.

Заявленный технический результат достигается тем, что способ получения гипсового вяжущего включает нагрев исходного сырья, представляющего собой гипс технический - фосфополугидрат или фосфодигидрат сульфата кальция, причем нагрев осуществляют в две стадии, на первой стадии при температуре 85±5ºС, на второй стадии при температуре 160±5ºС, при этом на первой стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 40-60 минут под давлением не менее 0,1 МПа, на второй стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 30-60 минут. Способ получения гипсового вяжущего может дополнительно содержать стадию измельчения гипсового вяжущего по окончании второй стадии нагрева.

Способ получения модифицированного композиционного гипсового вяжущего, включающий осуществление способа получения гипсового вяжущего, описанного выше, при осуществлении которого перед началом первой стадии нагрева исходное сырье смешивают с оксидом кальция и активатором роста кристаллов при следующем соотношении, мас.%:

- гипс технический (фосфополугидрат или фосфодигидрат сульфата кальция) 92,5-99,8,

- оксид кальция 0,1-5,0,

- активатор роста кристаллов 0,1-2,5,

где активатор роста кристаллов представляет собой смесь пыли газоочистки электросталеплавильного цеха в виде нерастворимых оксидов кальция, кремния, железа, магния, цинкатов и солей сульфата железа, сульфата магния, сульфата кальция при следующем соотношении, мас.%:

- пыль газоочистки электросталеплавильного цеха в виде нерастворимых оксидов кальция, кремния, железа, магния, цинкатов в количестве 60-80, оптимально 75,

- соли сульфата железа, сульфата магния, сульфата цинка, сульфата кальция количестве 20-40, оптимально 25.

В результате осуществления заявляемого способа получения модифицированного композиционного гипсового вяжущего получают модифицированное композиционное гипсовое вяжущее, включающее гипсовое вяжущее, полученное при осуществлении способа получения гипсового вяжущего, активатор роста кристаллов, а также оксид кальция при следующем соотношении компонентов,%:

- гипсовое вяжущее 92,5-99,35,

- оксид кальция 0,1-5,0,

- активатор ростов кристаллов 0,1-2,5.

Второй способ получения модифицированного композиционного гипсового вяжущего, включающий осуществление способа получения гипсового вяжущего, включающего стадию измельчения гипсового вяжущего, при этом на стадии измельчения гипсовое вяжущее смешивают с магнезиальным материалом и диатомитовым наполнителем при следующем соотношении, мас.%:

- гипсовое вяжущее 53-96,

- порошок магнезитовый каустический марки DTMC 1…3МК 2-35,

- соль сульфата или хлорида магния 1-2,

- диатомитовый наполнитель 1-10.

В результате осуществления второго способа получения модифицированного композиционного гипсового вяжущего получают модифицированное композиционное гипсовое вяжущее, включающее гипсовое вяжущее, полученное при осуществлении способа получения гипсового вяжущего, включающего стадию измельчения гипсового вяжущего, порошок магнезитовый каустический марки DTMC 1…3МК, соль сульфата или хлорида магния, диатомитовый наполнитель при следующем соотношении компонентов, %:

- гипсовое вяжущее 53-96,

- порошок магнезитовый каустический марки DTMC 1…3МК 2-35,

- соль сульфата или хлорида магния 1-2,

- диатомитовый наполнитель 1-10%.

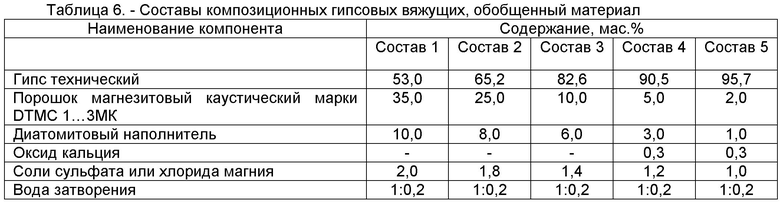

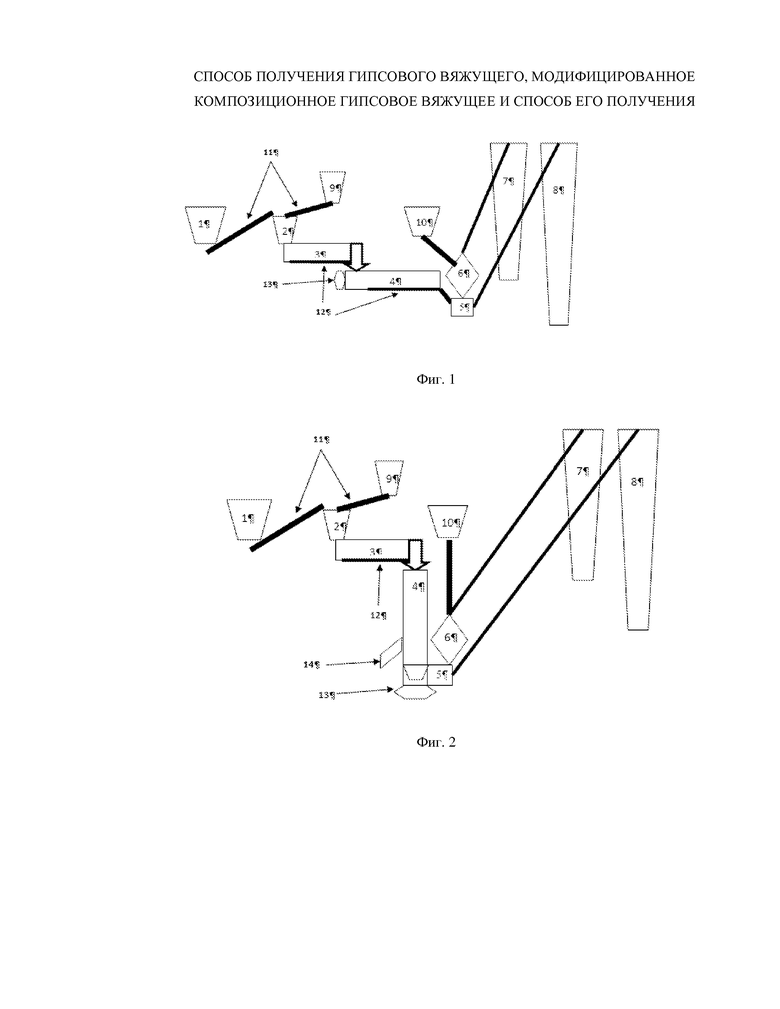

Изобретение иллюстрируется чертежами, на которых представлены: на фиг. 1 - технологическая схема производства гипсового вяжущего горизонтальным способом высокотемпературной сушки; на фиг. 2 - технологическая схема производства гипсового вяжущего вертикальным способом высокотемпературной сушки.

Позициями на чертежах указаны:

1 - бункер исходного материала,

2 - бункер приемный,

3 - вращающийся барабан с применением инфракрасных нагревателей,

4 - сушильный высокотемпературный барабан с применением инфракрасных нагревателей,

5 - холодильник,

6 - измельчитель готового продукта,

7 - силос для измельченного готового продукта,

8 - силос для продукта, не прошедшего процесс измельчения,

9 - бункер-дозатор,

10 - бункер-дозатор в конце технологического процесса,

11 - конвейер ленточный,

12 - инфракрасные направленные нагреватели,

13 - теплогенератор,

14 - нагнетатель горячего воздуха.

Заявляемый способ получения гипсового вяжущего включает следующие этапы.

Исходное сырье, представляющее собой фосфогипс - гипс технический, соответствующий ТУ 2141-693-00209438-2015 (фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция), с общей влажностью не более 30%, равномерно подают из бункера исходного материала 1, оснащенного вибратором, по питательному транспортеру из расчета 220-250 кг в минуту в приемный бункер 2.

Из приемного бункера 2, оснащенного вибратором, осуществляют равномерную подачу заданного объема сырья в барабан 3.

Барабан 3 состоит из корпуса, который представляет собой сварную конструкцию, выполненную из отдельных обечаек. Внутри корпуса для активизации передачи тепла установлена насадка вначале винтовая, на остальной части барабана подъемно-лопастная. Опорой корпуса являются два стальных бандажа. На корпусе барабана при помощи траверс крепится венец зубчатый, посредством которого барабан приводится во вращение от привода. Барабан устанавливается по отношению к горизонту под углом 1°-4°. В нижней части корпуса барабана установлены направленные инфракрасные нагреватели, обеспечивающие равномерный нагрев поверхности.

В барабане 3 нагрев сырья осуществляют за счет обратных газов, поступающих из барабана 4, и за счет инфракрасных направленных нагревателей. Технологические параметры барабана 3: температура обработки сырья, скорость вращения, угол наклона, влажность сырья, время обработки сырья, давление в сушильной камере, обеспечивают процесс формирования сложных химических комплексов с одновременным получением высокопористых гранул.

Наклон корпуса в сочетании с вращением вокруг оси обеспечивает перемещение и перемешивание материала. В барабане 3 обеспечивается избыточное давление не менее 0,1 МПа за счет принудительного нагнетания обратных газов из барабана 4

Температуру сырья по всей длине барабана поддерживают на уровне 60-100±10°С, оптимально 85±5°С. Барабан 3 условно разделен на три равные зоны. Нагрев сырья в барабане 3 осуществляют:

- сверху за счет остаточного тепла обратных газов из сушильного барабана 4, температура которых составляет 120-150°С,

- снизу за счет нагрева нижней поверхности барабана 3 с помощью инфракрасных нагревателей направленного действия,

- контроль поддержания температуры сырья 85±5°С в условных зонах 2 и 3 осуществляют с помощью блока управления инфракрасными излучателями, совмещенным с контролером температуры,

- контроль поддержания температуры сырья в условной зоне 1 (начало барабана) осуществляется с помощью температуры обратных газов, поступающих из барабана 4,

- контроль температуры исходного сырья осуществляют во всех трех зонах барабана 3, отклонение от заданной температуры не должно превышать более ±5°С.

При температуре 85±5ºС скорость топохимических процессов (межфазовых переходов) в исходном сырье возрастает в 6-8 раз, что приводит к перераспределению компонентов исходного сырья.

В процессе формирования кристаллов сульфата кальция при температуре 85ºС скорость кристаллизации возрастает в 4 раза. Процесс кристаллизации в барабане 3 длится в течение 40-60 минут, одновременно происходит процесс включения компонентов исходного сырья в кристаллическую решетку сульфата кальция, что приводит к образованию сложных химических комплексов.

Одновременно при температуре 85ºС за счет процессов кристаллизации происходит грануляция исходного материала, размер пористых гранул составляет 1-10 мм. Экспериментальные данные показали, что при температуре 25ºС время образования гранул составляет не менее 10 часов, а при 85ºС время образования гранул составляет 25-60 минут, оптимально 40 минут.

Загрузка объема барабана осуществляется на 25-45% от объема барабана 3, оптимально 35%. Скорость вращения барабана 2-10 об/мин, оптимально 6 об/мин.

При температуре сырья 85ºС в барабане 3 формируется комплексное соединение ((CaН)2 (SO4)3 CaHPO4), которое выполняет функцию замедлителя схватывания, а также формируется сложный комплекс (CaНPO4 CaSO4 SrSO4), который выполняет функцию комплексного вяжущего продукта и консерватора для длительного хранения продукта.

При температуре 85ºС в течение 40 минут в барабане 3 происходит потеря избыточной влаги исходного сырья в объеме 3-5%, что соответствует 30-50 кг H2O на 1 тонну исходного продукта. Первоначальный объем избыточной влаги в исходном сырье составляет 200-220 кг на 1 тонну исходного сырья.

Процесс образования гранул и комплексов в барабане 3 является ключевым процессом для последующей высокотемпературной обработки в барабане 4.

После грануляции сырья в барабане 3 образовавшийся материал - комплекс для получения вяжущего продукта - подают в барабан 4. Материал из барабана 3 в барабан 4 поступает через переходную камеру без соприкосновения с внешней средой.

Возможны два варианта расположения барабана 4.

Первый вариант представлен на фиг. 1. Барабан 4 состоит из корпуса и теплогенератора. Корпус представляет собой сварную конструкцию, выполненную из отдельных обечаек. Внутри корпуса для активизации передачи тепла установлена насадка вначале винтовая, в середине барабана подъемно-лопастная и далее цепная. Опорой корпуса являются два стальных бандажа. На корпусе барабана при помощи траверс крепится венец зубчатый, посредством которого барабан приводится во вращение от привода. Барабан устанавливается по отношению к горизонту под углом 1°-4°. Наклон корпуса в сочетании с вращением вокруг оси обеспечивает перемещение и перемешивание материала.

Второй вариант расположения барабана 4 представлен на фиг. 2. Барабан 4 расположен вертикально и состоит из корпуса, теплогенератора и винтового шнека. Корпус представляет собой сварную конструкцию, выполненную из отдельных обечаек. Корпус крепится на неподвижной платформе. Внутри барабана 4 в его нижней части установлен конусный уловитель продукта, который обеспечивает подачу материала на винтовой шнек, непрерывно вращающийся с заданной скоростью и подающий готовую продукцию в охладительную камеру 5. Скорость вращения шнека регулируют в зависимости от производительности установки. В нижней части барабана 4 (фиг. 2) на высоте 1 метр от основания устанавливают четыре симметричных нагнетателя горячего воздуха 14. Нагнетатели горячего воздуха 14 представляют собой металлические короба, которые установлены по отношению к горизонтали под углом 7 градусов на подъем и 30 градусов по отношению к касательной барабана 4. При подаче горячего воздуха образуются вихревые потоки. За счет процесса завихрения скорость падения частиц замедляется, при этом скорость падения частиц можно регулировать скоростью подачи горячего воздуха через нагнетатели горячего воздуха. Также частицы в процессе падения сталкиваются с поверхностью корпуса, за счет чего увеличивается скорость процесса теплообмена.

Теплогенератор состоит из корпуса, внутри которого расположены горелка, вентилятор горелки, регулятор расхода воздуха. Принцип действия теплогенератора основан на образовании смеси воздуха с продуктами полного сгорания газообразного топлива и поддержания заданной температуры в автоматическом режиме.

В нижней части корпуса барабана 3 (фиг. 1, фиг. 2) и барабана 4 (фиг. 1) установлены направленные инфракрасные нагреватели, обеспечивающие равномерный нагрев поверхности. В барабане 4 (фиг. 1) осуществляется процесс двухсторонней высокотемпературной термообработки высокопористых гранул, полученных в результате обработки сырья в барабане 3, с использованием топочных газов и инфракрасных нагревателей. Топочные газы образуются в результате смешивания воздуха с продуктами полного сгорания топлива, например природного газа.

Процесс термообработки материала, поступающего из барабана 3 в барабан 4, происходит при температуре 150-190ºС, оптимально 160±5ºС. Время обработки материала, поступающего непрерывно в барабан 4 из барабана 3, составляет 30-60 минут, оптимально 40-45 минут. В процессе термообработки в течение 40-45 минут происходит полное удаление избыточной влаги и остается только кристаллизационная вода в количестве не более 7%. После завершения термообработки вяжущий материал состоит из смеси α- и β-CaSO4·0,5H2O. В процессе термообработки также образуется устойчивый комплекс CaHPO4·CaHSO4·SrSO4·CaSO4·0,5H2O - комплексное гипсовое вяжущее.

Температура топочных газов на входе в барабан 4 составляет 600ºС на выходе 120-150ºС

Барабан 4 условно разделен на 4 зоны. Температурный режим материала 160±5ºС в зонах 2,3,4 поддерживается с помощью направленных инфракрасных нагревателей и топочных газов. В первой зоне необходимая температура поддерживается за счет топочных газов, получаемых при сжигании газа. Материал при попадании в барабан 4 первой зоны соприкасается с топочными газами при температуре на входе 600ºС, в результате с высокой скоростью происходит передача тепла материалу. Температура материала в течение 5-10 минут достигает 150-190ºС. Контроль температуры по всем зонам барабана 4 осуществляется с помощью датчиков, обеспечивающих измерение температуры внутри материала.

Загрузка материала в барабан 4 осуществляется на 15-35% от объема барабана 4, оптимально 25%.

Скорость вращения барабана 4 составляет 2-6 об/мин, оптимально 4 об/мин.

Термообработанный материал из барабана 4 поступает в охладительную камеру 5, где остывает до температуры 50-60ºС со скоростью 10ºС в минуту.

Остывший до температуры 50-60ºС материал поступает в установку измельчения материала 6, где одновременно происходят дробление и давление вальцами гранул до состояния грубого помола согласно ГОСТ 125-79. Готовый измельченный материал, представляющий собой гипсовое вяжущее, с помощью шнекового транспортера загружают в силос 7.

Готовое гипсовое вяжущее из холодильной камеры 5 может сразу отгружаться в силос 8 без механического воздействия на конечный продукт.

Готовое гипсовое вяжущее из силосов фасуют для длительного периода хранения с неизменяющимися свойствами не менее 1 года и возможностью транспортировки до объекта применения.

Описанный способ производства гипсового вяжущего обладает рядом преимуществ. На первой стадии при оптимальной температуре 85ºС и времени обработки 40 минут описанный способ обеспечивает процесс формирования пористой гранулы без использования устройства гранулятора. Пористая гранула позволяет сократить время обжига на второй стадии до 30-40 минут, что дает возможность уменьшить потребление тепловой энергии.

Осуществление описанного способа позволяет на второй стадии уменьшить температуру оптимальной термообработки до 160ºС и оптимальное время термообработки до 40 минут за счет сформированных пористых гранул и комплексного соединения на первой стадии технологического процесса. Уменьшение потребления энергии достигается за счет того, что гранула из барабана 3 попадает в барабан 4 при температуре 85±5ºС, в отличии от известных способов, в которых сырье на входе имеет температуру окружающей среды (20-25ºС). Исходная разница температур между известными способами и заявляемым способом составляет 60±5ºС.

Заявляемый способ производства позволяет получать композиционное гипсовое вяжущее с устойчивыми прочностными характеристиками 2-4 МПа/см2 без использования нейтрализаторов и модифицированных добавок.

Точные параметры требуемой температуры в технологическом цикле в барабанах 3 и 4 достигаются с помощью направленного инфракрасного нагрева внешней оболочки емкостей барабана, разброс показателей температуры во всех зонах составляет не более ±5ºС. Тепловые очищенные газы из барабана 4 направляют на обогрев сырья в барабане 3, что значительно экономит расходы на тепловую энергию.

Для улучшения прочностных характеристик гипсового вяжущего и для обеспечения сохранности вяжущих свойств на длительный период хранения применяют добавки, получая таким образом модифицированное композиционное гипсовое вяжущее.

При создании модифицированных композиционных гипсовых вяжущих в исходный материал через бункер-дозатор 9 вносят добавки, улучшающие свойства готового материала.

Модифицированное композиционное гипсовое вяжущее содержит, % по массе:

Вариант №1:

- гипс технический (фосфополугидрат или фосфодигидрат сульфата кальция) 92,5-99,8,

- оксид кальция (известь негашеная) 0,1-5,0,

- активатор роста кристаллов 0,1-2,5,

при этом активатор роста кристаллов удовлетворяет следующим требованиям: удельная поверхность в обезвоженном (сухом) состоянии не менее 6 м2/г, со средним размером частиц не более 10 мкм и содержит кристаллы солей сульфатов.

Вариант №2:

- гипсовое вяжущее 53-96,

- порошок магнезитовый каустический марки DTMC 1…3, MK в количестве 2-35,

- соли сульфата магния или хлорида магния 1-2,

- диатомитовый наполнитель 1-10.

Использование активаторов роста кристаллов приводит к возрастанию прочностных характеристик до 8-10 МПа/см2 и возрастанию скорости схватывания вяжущего продукта при затворении водой при соотношении 1:0,15.

Состав активатора роста кристаллов, % по массе:

- пыль газоочистки электросталеплавильного цеха в виде нерастворимых оксидов кальция, кремния, железа, магния, цинкатов в количестве 60-80, оптимально 75,

- соли сульфата железа, сульфата магния, сульфата цинка, сульфата кальция количестве 20-40, оптимально 25.

Подготовка активатора роста кристаллов

В емкость с механической мешалкой загружают 1 часть по массе 20%-ной технической серной кислоты (H2SO4) и 3 части по массе ПГЭСП (пыль газоочистки электросталеплавильных печей). Перемешивают состав в течение 20 минут. Химическая реакция происходит с выделением тепловой энергии.

После окончания перемешивания получается рассыпчатая масса в виде мелких окатышей - активатор роста кристаллов.

Так как ПГЭСП обладает высокой пористостью, поэтому излишняя влага проникает в пористое пространство, и кристаллизатор получается рассыпчатым в виде мелких гранул. На поверхности частичек ПГЭСП за счет увеличения концентрации образуются кристаллы солей сульфатов железа, магния, цинка.

В процессе смешивания серной кислоты и ПГЭСП происходят следующие химические процессы:

Fe2O3 + 3H2SO4 = Fe2(SO4)3 +3H2O

MgO + H2SO4 = MgSO4 + H2O

ZnO + H2SO4 = ZnSO4 + H2O

CaO + H2SO4 = CaSO4 + H2O

В результате химических реакций образуются сульфат железа Fe2(SO4)3, сульфат магния MgSO4, сульфат цинка ZnSO4.

Активатор роста кристаллов из расчета 3 кг и оксид кальция (CaO) из расчета 3,5 кг на 1 тонну исходного гипса технического совместно загружают в бункер дозатор 9. Материал из бункера 9 одновременно и непрерывно вместе с гипсом техническим подается в барабан 3, где происходят их перемешивание и нагрев в течение 40 минут. Далее технологический процесс происходит вышеописанным способом получения гипсового вяжущего.

За счет введения активатора роста кристаллов и оксида кальция (CaO) увеличиваются скорость роста и размер кристаллов дигидрата сульфата кальция при затворении готовой продукции водой. При этом увеличиваются прочностные характеристики готового продукта в 1,5-2 раза.

В данном способе производства при температуре обработки сырья 85ºС оксид кальция (СаО) используется также в качестве активатора роста кристаллов в минимальном количестве 0,35% от массы исходного сырья, что удешевляет технологию производства по сравнению с ранее предлагаемыми способами благодаря снижению количества используемого CaO с 30 кг до 3,5 кг на 1 тонну исходного сырья.

При температуре 85ºС в исходном сырье разрушается кислотная пленка и формируется комплексное соединение ((CaН)2(SO4)3 CaHPO4 H3PO4). Комплексное соединение ((CaН)2 (SO4)3 CaHPO4 H3PO4) выполняет функцию замедлителя схватывания вяжущего продукта, скорость схватывания регулируется введением в технологический цикл активатора роста кристаллов оксида кальция (СаО) в количестве 0,1-5,0% от массы исходного сырья, оптимально 0,35%.

Применение диатомитового наполнителя и магнезиальных материалов в качестве модифицирующих добавок приводит к увеличению срока консервации при повышенной влажности помещения и увеличению прочностных характеристик до 10-15 МПа/см2.

Диатомитовый наполнитель и магнезиальные материалы вводят в композиционное гипсовое вяжущее на стадии перемола. Композиционное гипсовое вяжущее из барабана 4 поступает в холодильную камеру 5, где остывает до температуры 50-60ºС со скоростью 10ºС в минуту. Охлажденный материал поступает в установку 6, где одновременно происходят дробление и давление вальцами гранул до порошкообразного состояния. Одновременно в установку 6 из дозатора 10 добавляют:

- порошок магнезитовый каустический марки DTMC 1…3МК, в количестве 2-35% от общей массы модифицированного композиционного гипсового вяжущего,

- соль сульфата или хлорида магния в количестве 1-2% от общей массы модифицированного композиционного гипсового вяжущего,

- диатомитовый наполнитель в количестве 1-10% от общей массы модифицированного композиционного гипсового вяжущего.

Таблица 1. - Химический состав диатомитового наполнителя и магнезиальных материалов

Порошок магнезитовый каустический марки DTMC 1…3, MK

Массовая доля, % MgO ≥ 75 … 90

Массовая доля, % CaO ≤ 2,2 … 4,5

Массовая доля, % SiO2 ≤ 1,8 … 3,5

SiO2 74,80-88,15%

Al2O3 3,34-9,75%

Fe2O3 2,37-5,26%

CaO 0,47-0,85%

MgO 0,61-1,71%

Плотность 250-550 кг/м3

При одновременном введении магнезиальных материалов и диатомитового заполнителя в композиционное гипсовое вяжущее прочностные характеристики возрастают в 2-4 раза от параметров гипсового вяжущего, полученного способом двухступенчатой термической обработкой без добавления модификаторов.

Ниже представлены примеры и экспериментальные подтверждения достижения заявляемого результата.

Теоретические и экспериментальные исследования процесса, осуществляемого в барабане 3, показали следующее.

При переходе к температуре в 110°С становится возможным течение следующих реакций:

а) CaSO4 ·2H2O→б-CaSO4 ·0,5H2O+1,5H2Oг (ΔG0 383= -836,77 Дж/моль);

б) CaSO4 ·2H2O→в-CaSO4 ·0,5H2O+1,5H2Oг (ΔG0 383= -6641,31 Дж/моль).

Как видно из значения энергии Гиббса, более предпочтительной в данных условиях является реакция образования полуводного гипсового вяжущего β-структуры. Как следует из расчетов, реакция (б) становится возможной уже при температуре термообработки, равной 83°С, в то время как реакция (а) становится возможной только при температуре 107°С.

Экспериментальные исследования показали, что процессы грануляции и формирования комплексов эффективно начинают происходить при температуре 85°С.

Таблица 2. - Прочностные показатели гипсового вяжущего, полученного из гипса технического

Использовался метод прессования с усилием 20 МПа/ см2 в течение 3 мин

Оптимальная температура обработки соответствует 85°С.

Дальнейшее увеличение температуры приводит к увеличению энергозатрат при незначительном увеличении прочностных характеристик.

Теоретические и экспериментальные исследования процесса, происходящего в барабане 4, показали следующее.

При температуре 180°С становится возможным протекание процессов согласно следующим реакциям:

Температура фактического начала течения реакции (г) составляет 134°С, реакции (д) 117°С (согласно термодинамическим расчетам).

Согласно рассчитанным значениям энергий Гиббса, для этих реакций основными реакциями, которые протекают при данной температуре, являются реакции (г) и (д), остальные реакции являются фоновыми. В результате течения этих реакций при 180°С получается безводный сульфат кальция в разной модификации α и β. Следовательно, для получения полугидрата сульфата кальция необходима температура термообработки в интервале 150-170°С.

Таблица 3. - Фазовый состав и прочностные характеристики обработанного гипса технического в барабане (4)

МПа/см2

(7 дней)

Основные фазы

Примечание: бассанит - CaSO4·0,5H2O; гипс - CaSO4·2H2O; целестин - SrSO4; ангидрит - CaSO4.

Проведем исследование прочностных характеристик композиционного гипсового вяжущего, в который добавлен активатор роста кристаллов.

Активатор роста кристаллов гидратации действует в заявленном вяжущем следующим образом. Затворение готового продукта водой в соотношении 1:0,18 за счет растворения кристаллов солей сульфатов резко ускоряет процесс гидратации основного соединения полугидрата сульфата кальция. Молекула в-CaSO4·0,5H2O при начале процесса гидратации извлекает молекулы воды из солей сульфатов, при этом происходит процесс кристаллизации солей сульфатов. Таким образом образуются центры кристаллизации, в которых начинается рост моноклинных, призматических кристаллов. Процессы кристаллизации вырастают в разы по сравнению с гипсовым вяжущим, полученным без добавления нейтрализаторов и модификаторов.

Характеристики материала показаны в таблице 5.

Таблица 5. - Прочностные характеристики и время схватывания составов

Можно сделать следующие выводы:

- активатор роста кристаллов на основе ПГЭСП способствует увеличению прочностных характеристик в два раза с 4 до 9 МПа/см2, оптимально состав 5;

- время схватывания материала сокращается в 4 раза за счет скорости кристаллизации и положительного воздействия оксида кальция на состав.

Для выявления роли магнезиальных материалов и диатомитового наполнителя проведем исследование на прочностные характеристики составов в таблице 6. Так, выявлено, что порошок магнезитовый каустический марки DTMC 1…3МК и соль магния работают в связке как активаторы гидратации. При проведении испытаний в соответствии с методикой для определения прочностных характеристик установлено, что при содержании MgCl2 1,4% прочность вяжущего увеличивается в 3 раза по сравнению с гипсовым вяжущим без добавления модификатора, что свидетельствует об ускорении гидратации материала. При содержании MgCl2 в вяжущем более 2,0%, прочность вяжущего становится на уровне исходного состава.

Таблица 7. - Прочностные характеристики и время схватывания составов

Можно сделать следующие выводы:

- модификаторы на основе магнезиального материала DTMC 1…3МК и соли хлорида или сульфата магния создают композиционное гипсовое вяжущее, по своим прочностным характеристикам в 3-4 раза превышающие гипсовое вяжущее без добавления модификаторов;

- сочетание магнезиального материала и деатомитового наполнителя обеспечивает сохранность вяжущих свойств материала на длительный период не менее года, даже если материал находился в неотапливаемом помещении;

- массовая доля водорастворимых фосфатов в пересчете на Р2О5, составляет не более 0,2%, что указывает на взаимодействие соединений диатомитового наполнителя и магнезиального материала с ортофосфорной кислотой, находящейся в исходном гипсе техническом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ВЯЖУЩИЙ МАТЕРИАЛ ИЗ ФОСФОГИПСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816610C1 |

| Способ переработки свежего фосфогипса | 2018 |

|

RU2723804C2 |

| Гипсовое вяжущее | 1978 |

|

SU753814A1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

| Гипсовое вяжущее | 1982 |

|

SU1073203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2011 |

|

RU2472756C1 |

| Способ получения гипсового вяжущего из фосфогипса | 1985 |

|

SU1470665A1 |

| Способ получения гипсового вяжущего | 1985 |

|

SU1330099A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2552602C2 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

Группа изобретений относится к области производства строительных материалов, а именно к способу получения гипсового вяжущего, которое может использоваться в качестве основы при строительстве дорожных оснований и в качестве вяжущего в строительной отрасли, из гипса технического - фосфополугидрата или фосфодигидрата сульфата кальция, а также к получению модифицированного композиционного гипсового вяжущего, имеющего широкий спектр применения в строительстве. Технический результат заключается в получении стабильного вяжущего продукта с устойчивыми физико-химическими параметрами, в частности повышении прочности. Способ получения гипсового вяжущего включает нагрев исходного сырья, представляющего собой гипс технический - фосфополугидрат или фосфодигидрат сульфата кальция, причем нагрев осуществляют в две стадии, на первой стадии при температуре 85±5°С, на второй стадии при температуре 160±5°С, при этом на первой стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 40-60 минут под давлением не менее 0,1 МПа, на второй стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 30-60 минут. Способ получения гипсового вяжущего может дополнительно содержать стадию измельчения гипсового вяжущего по окончании второй стадии нагрева. 5 н. и 1 з.п. ф-лы, 2 ил., 7 табл.

1. Способ получения гипсового вяжущего, включающий нагрев исходного сырья, представляющего собой гипс технический - фосфополугидрат или фосфодигидрат сульфата кальция , отличающийся тем, что нагрев осуществляют в две стадии, на первой стадии при температуре 85±5°С, на второй стадии при температуре 160±5°С, при этом на первой стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 40-60 минут под давлением не менее 0,1 МПа, на второй стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 30-60 минут.

2. Способ получения гипсового вяжущего по п. 1, отличающийся тем, что по окончании второй стадии нагрева гипсовое вяжущее измельчают.

3. Способ получения модифицированного композиционного гипсового вяжущего, включающий осуществление способа по п.1, при этом перед началом первой стадии нагрева исходное сырье смешивают с оксидом кальция и активатором роста кристаллов при следующем соотношении, мас.%:

- гипс технический (фосфополугидрат или фосфодигидрат сульфата кальция) 92,5-99,8,

- оксид кальция 0,1-5,0,

- активатор роста кристаллов 0,1-2,5,

где активатор роста кристаллов представляет собой смесь пыли газоочистки электросталеплавильного цеха в виде нерастворимых оксидов кальция, кремния, железа, магния, цинкатов и солей сульфата железа, сульфата магния, сульфата кальция при следующем соотношении, мас.%:

- пыль газоочистки электросталеплавильного цеха в виде нерастворимых оксидов кальция, кремния, железа, магния, цинкатов в количестве 60-80, оптимально 75,

- соли сульфата железа, сульфата магния, сульфата цинка, сульфата кальция количестве 20-40, оптимально 25.

4. Модифицированное композиционное гипсовое вяжущее, включающее гипсовое вяжущее, полученное при осуществлении способа по п.1, активатор роста кристаллов, а также оксид кальция при следующем соотношении компонентов, %:

- гипсовое вяжущее 92,5- 99,35,

- оксид кальция 0,1-5,0,

- активатор ростов кристаллов 0,1-2,5.

5. Способ получения модифицированного композиционного гипсового вяжущего, включающий осуществление способа по п.2, при этом на стадии измельчения гипсовое вяжущее смешивают с магнезиальным материалом и диатомитовым наполнителем при следующем соотношении, мас.%:

- гипсовое вяжущее 53-96,

- порошок магнезитовый каустический марки DTMC 1…3МК 2-35,

- соль сульфата или хлорида магния 1-2,

- диатомитовый наполнитель 1-10.

6. Модифицированное композиционное гипсовое вяжущее, включающее гипсовое вяжущее, полученное при осуществлении способа по п.2, порошок магнезитовый каустический марки DTMC 1…3МК, соль сульфата или хлорида магния, диатомитовый наполнитель при следующем соотношении компонентов, %:

- гипсовое вяжущее 53-96,

- порошок магнезитовый каустический марки DTMC 1…3МК 2-35,

- соль сульфата или хлорида магния 1-2,

- диатомитовый наполнитель 1-10.

| Способ получения гипсового вяжущего | 1986 |

|

SU1502512A1 |

| Способ получения гипсового выжущего | 1975 |

|

SU530004A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2232733C2 |

| DE 1246508 B, 03.08.1967 | |||

| Приспособление для отсчитывания папирос в укладочных машинах | 1916 |

|

SU1216A1 |

Авторы

Даты

2016-11-10—Публикация

2015-10-16—Подача