Изобретение относится к способу термической обработки полиэфирных гранул для получения частичной кристаллизации согласно ограничительной части п.1 и к устройству согласно ограничительной части п.3 формулы изобретения.

В качестве исходного материала, в частности для пленок и упаковок, а также сосудов, ароматические полиэфиры или сополиэфиры, в частности полиэтилентерефталат и его сополимеры, полибутилентерефталат и его сложные сополиэфиры, а также политриметилентерефталат и полиэтиленнафталат, обрабатываются в виде гранулятов. В описании настоящего изобретения все эти сложные полиэфиры и сополиэфиры называются обобщенно полиэфирами.

Из WO 2005/044901 A1 (BKG) стал известен способ термической обработки полиэфирных гранул, при котором сразу после подводной грануляции, например, в "системе подводного гранулирования с горячей резкой" только что полученные гранулы очень быстро освобождают от воды, сушат с использованием собственного тепла и кристаллизуют. Чтобы избежать слипания гранул, сразу после отделения воды гранулы проводят после достаточного пребывания по вибрационному или качающемуся конвейеру на последующую установку фасовки или на реактор твердофазной поликонденсации. При таком способе процесс кристаллизации в гранулах идет изнутри наружу, чем достигается более равномерная кристаллизация по диаметру гранулята. Таким образом, при таком способе кристаллизация вызывается исключительно использованием собственного тепла полимерного расплава, и это означает, что между грануляцией и находящейся дальше по потоку фасовочной установкой или установкой дальнейшей переработки к гранулам не подводится никакого тепла извне. Этим способ согласно WO 2005/044901 A1 принципиально отличается от остальных способов, известных в уровне техники.

Так, в GB 1250690 A описан способ получения гранул полиэтилентерефталата. Для этого сырье в виде полученного обычной конденсацией из расплава, нагретого примерно до 280°С, расплава полиэфира подводится на гранулятор подводной резки, причем горячий жгут синтетического материала, выдавливаемый из фильеры, окружается идущей из кольцевой форсунки струей воды и охлаждается. Далее этот жгут проводится через участок подводного охлаждения на устройство резки. Вслед за устройством резки гранулят проходит через сито, которое отделяет твердую фазу от воды, причем вода циркулирует через холодильник. Влажный гранулят после его сушки можно подвергнуть дополнительной термической конденсации. Этот гранулят, в частности, если его подвергают дополнительной термической конденсации при температуре выше 200°C, в твердом состоянии подходит для литья под давлением.

В этом процессе существенно то, что продукт, полученный способом гранулирования жгута (система подводной грануляции с холодной резкой) и поэтому сильно охлажденный, нужно снова нагревать для какой-либо термической обработки, т.е. также для частичной кристаллизации, то есть требуется значительный расход энергии, которая была потеряна в предшествующем процессе охлаждения.

Из US-PS 5540868 известно, как разными способами грануляции из аморфного полиэфира можно получить кристаллические гранулы. Для этого аморфное полиэфирное сырье нужно нагреть до температуры выше 70°С, чтобы вызвать процесс кристаллизации. Однако при температурах выше 70°С аморфный полиэфир имеет тот недостаток, что он имеет липкую поверхность. Чтобы предотвратить склеивание или слипание аморфного полиэфира при температурах кристаллизации выше 70°C, исходный продукт должен находиться в виде гранул и может удерживаться в движении в реакторе с псевдоожиженным слоем с помощью соответствующего потока горячего газа до того, как поверхность будет кристаллизована по меньшей мере до такой степени, что склеивание сырья будет исключено.

Тогда как аморфный полиэфир является прозрачным, кристаллическую фазу можно четко отличить по белому окрашиванию. Обычно для устранения липкости аморфного полиэфира процесс кристаллизации исходного продукта объединяют с дальнейшей усиливающей поликонденсацией, которая проводится обычно при 200-230°С в реакторе с псевдоожиженным слоем. Для этого реактор работает так, что сначала для устранения липкости кристаллизация проводится при оптимальной температуре кристаллизации около 150°C в течение нескольких часов, а затем гранулы или таблетки конденсируют еще несколько часов при температурах 200-230°С для получения более длинных цепей.

В DE 102004050356 A1 описан способ, не соответствующий изобретению. Наоборот, в этом противопоставлении в п.11 говорится, что установка постгрануляции включает в себя теплоизолирующий резервуар.

Какой технологический этап должен проводиться этим теплоизолирующим аппаратом, объясняется на странице 3 в конце абзаца номер 0010, где говорится, что горячий гранулят может также храниться в сохраняющем тепло состоянии, например, в теплоизолирующем резервуаре, чтобы осуществить желаемый процесс кристаллизации.

Таким образом, не происходит никакого транспортирования гранулята через теплоизолирующий резервуар, напротив, гранулят лежит в резервуаре, и при этом надеются, что такое хранение должно привести к кристаллизации гранул без их слипания и спекания друг с другом. Кроме того, гранулят должен удерживаться в сохраняющем тепло состоянии, то есть он не должен ни нагреваться, ни охлаждаться.

Помимо того, что хранение вышедшего из сушилки горячего гранулята без устройства приведения в движение или без собственного движения приведет лишь к склеиванию гранул друг с другом, идеи этого документа не включают технические решения согласно настоящей заявке.

В основе настоящего изобретения лежит задача усовершенствования указанного в начале способа так, что частичная кристаллизация идет посредством собственного тепла гранул изнутри наружу, чтобы можно было достичь дальнейшего упрощения способа.

Для этого согласно изобретению предлагается, чтобы установка для обработки, которая в WO 2005/0044 901 A1 определена как движущее устройство, была выполнена как кристаллизационный реактор, ориентированный от по меньшей мере слегка наклонного до вертикального положения, в который гранулы подают при температуре выше 100°С, проводят через этот реактор от места загрузки до места выгрузки и выводят из этой области кристаллизации при температуре выше 130°C.

"Слегка наклонный" означает, что реактор расположен не горизонтально, а имеет наклон к горизонтали, который может доходить до 90°С.

Неожиданно было обнаружено, что благодаря экзотермическому процессу в реакторе предотвращается склеивание гранул, несмотря на то, что внутри реактора гранулы расположены относительно плотно и движутся через реактор только под действием собственного веса. Время пребывания гранулята в реакторе составляет от более 1 минуты до предпочтительно 8 минут, и затем частично кристаллизованный гранулят отправляется на следующее обрабатывающее устройство, например реактор твердофазной поликонденсации, в бункер или т.п.

Изобретение относится также к устройству для осуществления способа, которое характеризуется тем, что предусмотрен трубчатый реактор кристаллизации, в котором гранулы текут под действием собственного веса от места загрузки к выгружающему концу. Трубчатый реактор может работать без внутренних устройств или иметь внутренние устройства, которые способствуют направлению гранулята, которое приводит к выравниванию процесса кристаллизации, или соответственно обеспечивают однородность кристаллизации. При этом согласно другому варианту реализации внутри реактора может также предусматриваться вращающийся вал с лопастями, который способствует перемешиванию гранул.

Предпочтительно реактор теплоизолирован, и перенос тепла гранулята между выгружающим концом реактора и последующим устройством дополнительной обработки или бункером происходит, например, через вставленную в подающий трубопровод воздуходувку.

Гранулят проходит через реактор плотноупакованным, то есть количество выводимого снизу гранулята постоянно досыпается сверху. Кроме того, количество отводимого гранулята можно регулировать.

Далее посредством чертежей поясняется пример осуществления изобретения.

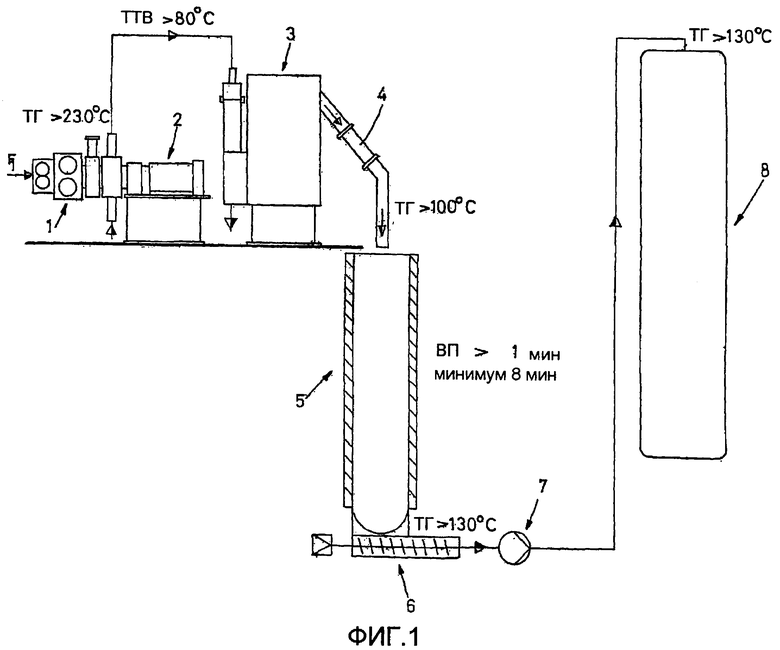

На фиг.1 позицией 1 обозначен насос для расплава и устройство для замены сеток, куда в соответствии со стрелкой F1 подается полиэфир. На выходе из устройства замены сеток предусмотрен гранулятор 2 подводной горячей резки, который производит сферический или линзообразный гранулят. Этот гранулят с помощью технологической воды проводится через подающий трубопровод к устройству 3 разделения вода/твердая фаза, например центрифугу. Затем гранулят выходит из устройства 3 разделения вода/твердая фаза через подающий трубопровод 4 при температуре выше 100°C и подается на реактор 5 кристаллизации, который в представленном примере реализации выполнен как вертикально ориентированный реактор. Однако равным образом можно также предусмотреть реактор, расположенный по меньшей мере слегка наклонно. Гранулят движется через реактор 5 от места загрузки или загрузочного конца к выгружающему концу, к которому в показанном примере реализации примыкает транспортирующее устройство 6, которое проводит грануляты с помощью, например, воздуходувки в реактор 8 твердофазной конденсации.

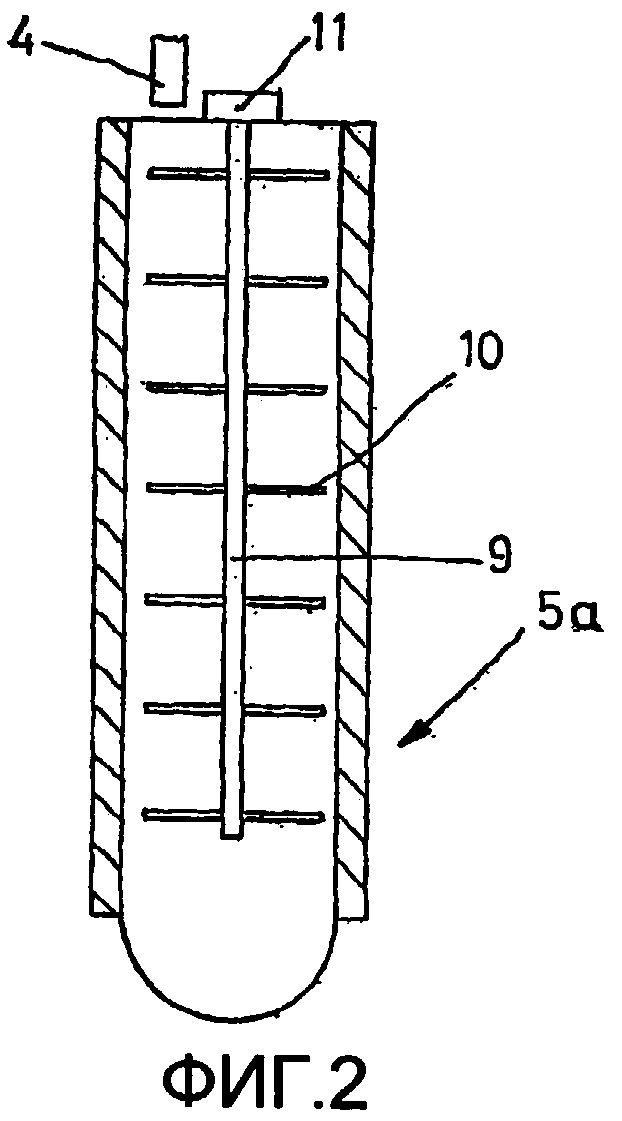

На фиг.2 представлен вертикально ориентированный реактор 5a кристаллизации, который имеет вал 9, на котором установлены лопасти 10 и который приводится во вращение приводным двигателем 11. Этот реактор 5a также может быть установлен слегка наклонно.

В обоих случаях реактор снабжен теплоизоляцией, которая, однако, не является строго обязательной.

На чертежах указаны температурные параметры и времена пребывания, причем предусмотрены следующие обозначения:

ТТВ = температура технологической воды

ТГ = температура гранулята

ВП = время пребывания

Можно видеть, что температура гранулята, подводимого к гранулятору подводной горячей резки, составляет более 230°С. Температура технологической воды в подающем трубопроводе между гранулятором 2 и устройством 3 разделения вода/твердая фаза составляет более 80°С, и гранулят покидает транспортирующее устройство 4 с температурой выше 100°C.

Время пребывания гранулята в реакторе 5 составляет более одной минуты и предпочтительно составляет восемь минут.

Температура гранулята на входе в реактор 5 составляет более 100°С, температура гранулята на выгружающем конце реактора 5 составляет более 130°C, без подвода энергии, чтобы, например, затем темперировать гранулят.

Также температура гранулята на входе в реактор 8 твердофазной конденсации предпочтительно лежит выше 130°С.

Под этими температурными параметрами понимается температура на поверхности гранулята.

В одном примере реализации реактор кристаллизации имеет высоту 1 м, внутренний диаметр 270 мм и сужается у места разгрузки до 100 мм. Кроме того, размер отверстия для выгрузки может регулироваться. Реактор ориентирован вертикально.

Изобретение относится к способу термической обработки полиэфирных гранул для получения частичной кристаллизации, причем расплав полиэфира подается в систему подводной грануляции и гранулируется, полученный гранулят загружается на небольшом расстоянии от системы подводной грануляции в устройство разделения вода/твердая фаза, затем высушенный гранулят без подвода внешней энергии или тепла при температуре гранулята выше 100°С подается на установку обработки, и подводимая для частичной кристаллизации термическая обработка осуществляется за счет имеющегося в грануляте собственного тепла, причем установка для обработки выполнена как реактор, ориентированный по меньшей мере наклонно, в который гранулят подается при температуре выше 100°С, проходит через него от точки загрузки до точки выгрузки под действием собственного веса и покидает его при температуре выше 130°С. Предложенный способ термической обработки позволяет упростить процесс частичной кристаллизации за счет использования собственного тепла гранул. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ термической обработки полиэфирных гранул, чтобы достичь частичной кристаллизации, причем

расплав полиэфира подают в систему подводной грануляции и гранулируют,

полученный гранулят на небольшом расстоянии от системы подводной грануляции загружают в устройство разделения вода/твердая фаза,

затем высушенный гранулят без подвода внешней энергии или тепла подают на установку обработки при температуре гранулята выше 100°С и осуществляют проводимую для частичной кристаллизации термическую обработку за счет имеющегося в грануляте собственного тепла,

отличающийся тем, что гранулят подают в реактор кристаллизации, ориентированный по меньшей мере слегка наклонно, при температуре выше 100°С, проводят через него от места загрузки до места выгрузки и выводят из этой области кристаллизации при температуре выше 130°С без подвода энергии.

2. Способ по п.1, отличающийся тем, что гранулят от выгружающего конца реактора кристаллизации подают в бункер, реактор твердофазной поликонденсации или другую установку дополнительной обработки.

3. Устройство для осуществления способа термической обработки полиэфирных гранул для получения частичной кристаллизации гранул с гранулятором (2) подводной резки и устройством (3) разделения вода/твердая фаза, отличающееся трубчатым реактором (5, 5а), ориентированным по меньшей мере слегка наклонно, у нижнего конца которого установлено транспортирующее устройство (6), которое подает частично кристаллизованный гранулят в бункер, реактор (8) твердофазной поликонденсации или в другую установку дополнительной обработки.

4. Устройство по п.3, отличающееся тем, что реактор снабжен внутренними устройствами, которые благодаря направлению гранулята делают кристаллизацию однородной.

5. Устройство по п.3, отличающееся тем, что реактор (5а) выполнен с вращающимся валом (9) с лопастями.

6. Устройство по пп.3, 4 или 5, отличающееся тем, что реактор (5, 5а) является теплоизолированным.

7. Устройство по п.3, отличающееся воздуходувкой (7) в подающем трубопроводе между транспортирующим устройством (6) и реактором (8) твердофазной поликонденсации.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| EP 0597155, 18.05.1994 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1999 |

|

RU2205844C2 |

Авторы

Даты

2010-08-27—Публикация

2006-03-15—Подача