Изобретение относится к способу получения гранулированного ПЭТФ, согласно которому терефталевую кислоту и этиленгликоль после их введения в реакцию этерификации и предварительной поликонденсации в виде низковязкого предконденсата отфильтровывают, гранулируют и вводят в стадию твердофазной поликонденсации, а также затем получают в виде частично кристаллического гранулята с высокой вязкостью. ПЭТФ, как известно, означает полиэтилентерефталат.

Известен такого рода способ получения гранулированного ПЭТФ, в случае которого предконденсат после реакции этерификации и предварительной поликонденсации этиленгликоля (EG) и терефталевой кислоты (РТА) вводят в реактор с пониженным давлением, чтобы, с одной стороны, повысить вязкость в значительной степени жидкого и короткоцепного полимера, с другой стороны, снова ввести в реакцию этерификации высвобождающийся этиленгликоль. После обработки (содержимого) реактора образовавшийся поликонденсат охлаждают деминерализованной водой и разрезают с получением гранулята так, что образуются цилиндрические гранулы, которые, с одной стороны, в значительной степени аморфны, с другой стороны, на их разрезных концах имеются выступы, которые в ходе транспортировки и при их промежуточном хранении склонны к отламыванию и вызывают появление пыли. Эти гранулы до их использования - для переработки, например, в экструдерах - нужно частично кристаллизовать в отдельной стадии процесса и затем подвергать твердофазной поликонденсации при подводе азота. Благодаря этому достигают дальнейшую кристаллизацию и повышение вязкости, так что, наконец, получают высоковязкие гранулы.

Этот известный способ является убыточным по различным причинам. Прежде всего, во-первых, недостатком является то, что гранулы после их гранулирования находятся в значительной степени в аморфном состоянии, которое делает необходимой их частичную кристаллизацию в дополнительно подключенной отдельной стадии обработки. К этому добавляется то, что в случае аморфных гранул их выступы в области разрезных концов при транспортировке и в процессе их хранения особенно легко склонны к отламыванию и, следовательно, к пылеобразованию. Далее, причиной убыточности являются затраты на аппаратуру и расход энергии, так как требуются особые стадии обработки, как осуществляемая в реакторе при пониженном давлении стадия и стадия частичной кристаллизации. К этому добавляется значительная потребность в деминерализованной воде для гранулирования предконденсата.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ и установка для получения гранулированного ПЭТФ, известные из американского патента US 4165420 А (опубл. 21.08.1979). Известный способ получения гранулированного ПТЭФ заключается в том, что терефталевую кислоту и этиленгликоль после их реакции этерификации и предварительной поликонденсации в виде низковязкого предконденсата отфильтровывают, гранулируют и вводят в стадию твердофазной поликонденсации. А затем получают в виде частично кристаллического гранулята с высокой вязкостью.

В US 4165420 раскрыт способ, при котором предполимер с низким молекулярным весом должен быть переведен в предполимер с высоким молекулярным весом. Для этого предполимер при температуре плавления направляют в центробежный распылитель с вращающимся барабаном, находящимся в разбрызгивающе-задерживающей емкости, имеющей температуру 150-200oС. В этой задерживающей емкости образуются каплеобразные частицы, отводимые через дно задерживающей емкости в коллектор. Во время работы центробежного распылителя в систему вводят азот. Ввод азота происходит через теплообменник в верхней части задерживающей емкости, а именно над вращающимся барабаном центробежного распылителя. Таким образом, каплеобразные частицы переводят в шарообразные частицы и упрочняют их, причем они отличаются высоким молекулярным весом. Обработка каплеообразных частиц азотом происходит сверху в направлении падения полученных частиц.

Такая реализация способа приводит к кристаллизации с неконтролируемой степенью.

Известная установка для реализации способа получения гранулированного ПЭТФ содержит, по меньшей мере, одну секцию этерификации терефталевой кислоты и этиленгликоля, секцию предварительной поликонденсации, секцию фильтрации, устройство для гранулирования и секцию твердофазной поликонденсации.

В основу изобретения положена задача разработки способа, согласно которому рентабельно и рационально, с уменьшенными затратами на аппаратуру и с пониженным расходом энергии можно получать гранулированный ПЭТФ в виде круглых, непылящих гранул равномерной величины и безупречного качества в упрочненной и частично кристаллизованной конструктивной форме. Кроме того, должна быть создана установка для осуществления способа, которая отличается простой и соответствующей функционированию конструкцией.

Поставленная задача решается тем, что в способе получения гранулированного ПЭТФ, при котором терефталевую кислоту и этиленгликоль после их реакции этерификации и предварительной поликонденсации в виде низковязкого предконденсата отфильтровывают, гранулируют и вводят в стадию твердофазной поликонденсации, а также затем получают в виде частично кристаллического гранулята с высокой вязкостью, согласно изобретению предконденсат для гранулирования вводят в капельную колонну с расположенным в головной части капельной колонны и нагреваемым распределительным распылителем, предконденсат выходит из распределительного распылителя с образованием каплеобразных гранул и гранулы после заданной высоты свободного падения обдувают в противотоке горячим потоком азота при снижении скорости падения и ускорении кристаллизации с возрастающей степенью кристаллизации, при этом выходящие из основания капельной колонны гранулы в виде высушенных и частично кристаллизованных гранул вводят в стадию твердофазной поликонденсации.

Эти меры согласно изобретению имеют следствием то, что предконденсат посредством распределительного распылителя превращается в каплеобразные и, следовательно, круглые гранулы, а именно практически по всему поперечному сечению колонны. В самом деле, посредством распределительного распылителя предотвращается всякое нитеобразование. На пути свободного падения уже образуется наружный слой. Дальнейшее упрочнение гранул достигается путем противотока азота. Этот противоток азота без труда можно устанавливать так, что не возникает никаких, создающих помехи турбулентностей, напротив, лишь снижается скорость падения гранул и вследствие обдувки азотом одновременно достигается частичная кристаллизация. Путем противотока азота можно устанавливать время пребывания гранул в капельной колонне таким образом, что гранулы одновременно в достаточной степени высыхают и превращаются в равномерные капли и, следовательно, равномерно круглые гранулы безупречного качества. За счет высоты свободного падения и благодаря обдувке идущим противотоком азотом неожиданно достигают такого рода упрочнения гранул, что они не прилипают друг к другу даже тогда, когда посредством распределительного распылителя образуются и падают каплеобразные гранулы вплотную при плотном распределении по всему поперечному сечению капельной колонны. Круглые и в значительной степени упрочненные, а также частично кристаллизованные гранулы можно транспортировать и хранить почти без всякого пылеобразования и в особенности при учете их равномерной величины также равномерно подвергать поликонденсации в стадии твердофазной поликонденсации. В результате согласно предлагаемому в изобретении способу рационально и рентабельно можно получать гранулированный ПЭТФ высокого качества. Это удается при обработке в реакторе без понижения давления, а также без охлаждения с помощью деминерализованной воды и мер для осуществления гранулирования, которые приводят к цилиндрическим гранулам со склонностью к пылеобразованию, и, наконец, без частичной кристаллизации в отдельной стадии способа, так как согласно технической реализации изобретения с самого начала получают частично кристаллизованные гранулы с определенной степенью кристаллизации и, прежде всего, не являющихся в значительной степени аморфными гранулами. В результате также можно в значительной степени снизить затраты на аппаратуру и расход энергии для получения предлагаемых согласно изобретению гранул.

Другие, существенные согласно изобретению меры указаны ниже. Так, в изобретении предусматривается, что гранулы в капельной колонне, в верхней и нижней части, находятся под воздействием противотока азота, чтобы достичь по возможности продолжительного времени пребывания и, следовательно, высокой частичной кристаллизации, соответственно, упрочнения круглых гранул без являющейся помехой создания турбулентности. Напротив, работают при постепенном снижении скорости падения и ускорении частичной кристаллизации при постоянном возрастании степени кристаллизации. Азот предпочтительно вводят в зоне основания капельной колонны и обе части противотока азота создают за счет постепенного отсоса азота. Благодаря этому можно достигать различных скоростей обдувки в верхней и нижней части. Гранулы обдуваются в противотоке в верхней части целесообразнее со скоростью 1-3 м/с, а в нижней части со скоростью 3-7 м/с. Для этого в капельную колонну вводят осушенный азот с температурой 160-250oС. Оба типа обдувки приводят к повышению не только частичной кристаллизации, но и также вязкости гранул и, следовательно, их упрочнению. Отсасываемый из капельной колонны азот можно вводить в сепаратор этиленгликоля и аппарат для осушки азота, чтобы затем вводить регенерированный этиленгликоль в стадию этерификации, а именно без использования обычно крайне дорогостоящего реактора и без нерентабельного уничтожения этиленгликоля в процессе каталитического сжигания.

Поставленная задача решается также тем, что в установке для получения гранулированного ПЭТФ, содержащей, по меньшей мере, одну секцию этерификации терефталевой кислоты и этиленгликоля, секцию предварительной поликонденсации, секцию фильтрации, устройство для гранулирования и секцию твердофазной поликонденсации, согласно изобретению устройство для гранулирования содержит капельную колонну, капельная колонна содержит в головной части нагреваемый распределительный распылитель в виде диска с множеством отдельных форсунок и расположенными на внутренней стороне нагревательными каналами для подводимого предконденсата, капельная колонна после заданной высоты свободного падения выходящих из распределительного распылителя в виде капель гранул содержит, по меньшей мере, одно средство отсоса азота, капельная колонна содержит в зоне основания подвод азота, при этом подаваемый со стороны основания азот обдувает падающие гранулы в противотоке.

Благодаря этому можно достигать особенно равномерного распределения каплеобразных гранул по всему поперечному сечению капельной колонны. Средства отсоса азота целесообразно расположить в стенке колонны, они имеют, например, поворотные сетчатые проходы с перекрывающими сетчатые проходы отсасывающими каналами и соединенными с ними отсасывающими насосами. После отсасывающих насосов предпочтительно расположен общий сепаратор этиленгликоля и аппарат для осушки азота. Осушенный и нагретый азот снова направляется в зону основания капельной колонны для создания противотока азота, в то время как регенерированный этиленгликоль, как уже упоминалось выше, возвращается в секцию этерификации, так как сепаратор этиленгликоля соединен с секцией этерификации. Далее, согласно изобретению предусматривается, что капельная колонна имеет расположенный в зоне основания, например, круговой сетчатый проход и перекрывающий сетчатый проход подводящий канал для подвода осушенного и горячего азота. Кроме того, капельная колонна со стороны основания может иметь выходное отверстие для гранул, причем под выходным отверстием для гранул расположен газонепроницаемый ленточный транспортер для транспортировки гранул, к которому подводится осушенный и горячий азот, так что практически реализуется сушильный транспортер. Высота свободного падения гранул предпочтительно составляет 5-10 м, и расстояние по высоте между средствами отсоса азота составляет 10-30 м.

В рамках изобретения вместо азота могут найти применение также другие ведущие себя как инертные газы, как, например, CO2.

Ниже изобретение поясняется подробнее с помощью чертежей, представляющих собой только один пример осуществления.

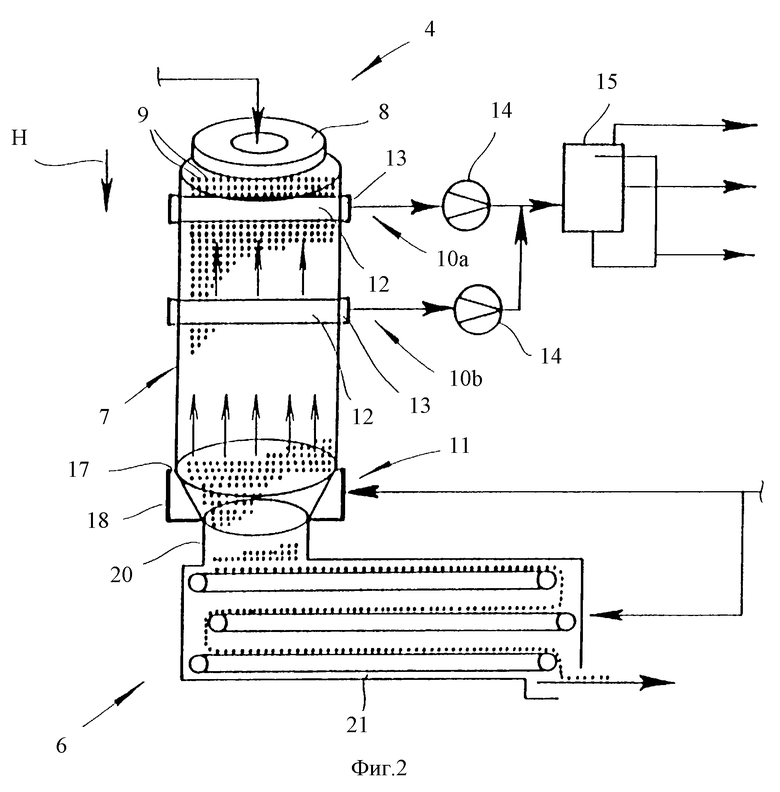

На фиг.1 представлена предлагаемая согласно изобретению установка в виде технологической схемы.

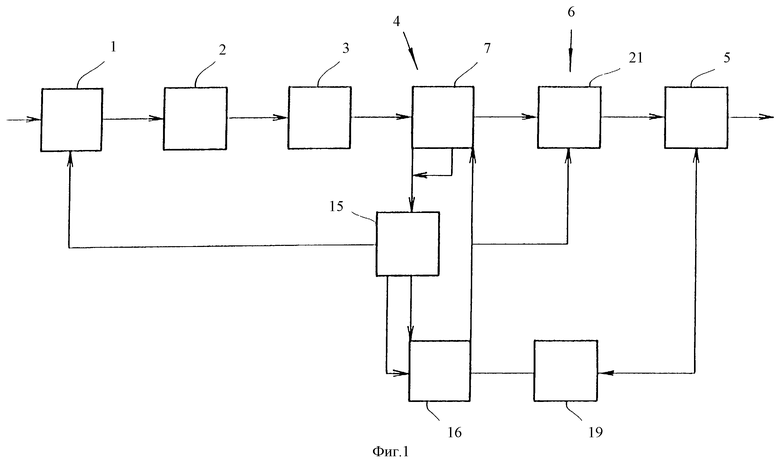

На фиг. 2 схематически представлен вырыв из объекта согласно фиг.1 в области капельной колонны.

На фиг.1 и 2 представлена установка для получения гранулированного ПЭТФ с, по меньшей мере, одной стадией 1 этерификации для терефталевой кислоты и этиленгликоля, примыкающей к ней осуществляемой при пониженном давлении стадией 2 предварительной поликонденсации, следующей стадией 3 фильтрации с насосом, устройством 4 для гранулирования и стадией 5 твердофазной поликонденсации, причем между устройством 4 для гранулирования и стадией 5 твердофазной поликонденсации находится транспортирующее устройство 6 для гранулята.

Устройство 4 для гранулирования включает капельную колонну 7. Капельная колонна 7 в головной части содержит нагреваемый распределительный распылитель 8 для вводимого отфильтрованного и находящегося в расплавленном состоянии предконденсата. Капельная колонна 7 включает, далее, на всем протяжении установленной высоты Н свободного падения для выходящих из распределительного распылителя 8 в виде капель гранул 9, по меньшей мере, одно средство 10а отсоса азота. Далее, капельная колонна 7 в зоне основания имеет подвод 11 азота. Подводимый со стороны основания азот обдувает противотоком падающие в капельной колонне 7 гранулы 9. Согласно примеру осуществления капельная колонна 7 включает верхний и находящийся на установленном расстоянии по высоте под ним нижнее средство 10b отсоса азота. Распределительный распылитель 8 выполнен в виде диска с множеством отдельных форсунок и расположенными на внутренней стороне нагревательными каналами, которые не показаны. Средства 10а, 10b отсоса азота имеют расположенные в капельной колонне, например, поворотные сетчатые проходы 12, соответственно ленточные сита с перекрывающими сетчатые проходы 12 отсасывающими каналами 13 и соединенными с ними отсасывающими насосами 14. За отсасывающими насосами расположен сепаратор 15 этиленгликоля и аппарат 16 для осушки азота. Сепаратор 15 этиленгликоля связан со стадией этерификации.

Капельная колонна 7 включает расположенный в зоне основания, например, круговой сетчатый проход 17 и перекрывающий сетчатый проход подводящий канал 18 для подвода осушенного и горячего азота. Азот очищают в циркуляционном контуре 19. Этот циркуляционный контур 19 связан, с одной стороны, с аппаратом 16 для осушки азота, с другой стороны, с секцией 5 твердофазной поликонденсации. Кроме того, капельная колонна 7 в основании включает выпускное отверстие 20 для гранул. Под выпускным отверстием 20 для гранул расположен газонепроницаемый ленточный транспортер 21 для транспортировки гранул 9, к которому подводится осушенный и нагретый азот и который, следовательно, образует сушильный транспортер в виде транспортирующего устройства для гранулята, направляемого в стадию 5 твердофазной поликонденсации. Дальнейшую обработку гранул 9 осуществляют, например, в экструдере. Высота Н свободного падения гранул составляет 5-10 м, расстояние по высоте между средствами отсоса азота составляет 10-30 м.

Изобретение относится к способу получения гранулированного ПЭТФ в виде круглых непылящих гранул равномерной величины и к установке, применяемой для его получения. Низковязкий предконденсат терефталевой кислоты и этиленгликоля подают на грануляцию в капельную колонну с расположенным в ее головной части распределительным распылителем; каплеобразные гранулы, выходящие из распылителя после заданной высоты свободного падения (~5-10 м) обдувают в противотоке горячим потоком азота при снижении скорости падения и ускорении кристаллизации. Выходящие из основания колонны гранулы в виде высушенных и частично кристаллизованных гранул вводят на стадию твердофазной поликонденсации. Распылитель представляет собой диск с множеством отдельных форсунок и расположенными на внутренней стороне нагревательными каналами. Капельная колонна содержит средство отсоса азота, в зоне основания - подвод азота. Установка включает также отсасывающие насосы, сепаратор этиленгликоля, аппарат для осушки азота. Гранулы обдуваются противотоком азота в верхней части колонны со скоростью 1-3 м/с и в нижней - 3-7 м/с. Изобретение позволяет рентабельно и рационально, с уменьшенными затратами на аппаратуру и с пониженным расходом энергии получить гранулят ПЭТФ безупречного качества в упрочненной и частично кристаллизованной форме. 2 с. и 12 з.п. ф-лы, 2 ил.

| US 4165420 А, 21.08.1979 | |||

| ПАЖИ Д.Г | |||

| и др | |||

| Распылители жидкостей | |||

| - М.: Химия, 1979, с.29 и 30 | |||

| Способ получения полиэтилентерефталата | 1973 |

|

SU667148A3 |

Авторы

Даты

2003-06-10—Публикация

1999-10-02—Подача