Предлагаемое изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, и может быть использовано при определении уровней металла и электролита в электролизере в процессе его эксплуатации. Изобретение позволяет проводить оперативный мониторинг количества металла и электролита в каждом отдельном электролизере для обеспечения его эффективной стабильной работы.

Традиционным способом определения уровня металла и электролита в электролизере является способ, основанный на погружении стального лома в расплав до упора в подину. Высота слоев металла и электролита замеряется по настывающей на стальном ломике корочке электролита. Различают слои металла и электролита по пережиму и цвету корочки (Справочник металлурга по цветным металлам. М.: Металлургия, 1971 г., стр.287).

Достоинством данного способа являются простота и доступность, так как для его осуществления не требуется специальных устройств. Применение лома для определения уровней расплава было приемлемо для электролизеров старого поколения, характеризующихся меньшей силой тока, а также ведением технологии электролиза с колебаниями в достаточно широком диапазоне по основным технико-экономическим показателям.

С переходом алюминиевой отрасли на мощные электролизеры точность контроля за работой электролизеров должна быть значительно повышена, в том числе и точность измерения уровней металла и электролита.

Естественно, от примитивного лома пришлось отказаться, так как угол установки его в ванну не контролировался, а с учетом того что в динамике настыль на бортах электролизера изменяется в широком диапазоне, то и угол установки лома значительно колебался.

Известно решение по свидетельству РФ на полезную модель №19835 «Устройство для измерения уровня металла и электролита в ванне алюминиевого электролизера» (C25C 3/10, дата публикации - 10.10.2001 г.). В данном техническом решении сделана попытка оснащения алюминиевой отрасли устройством, которое позволило бы минимизировать неточность измерения уровней расплава, зависящую от формы рабочего пространства электролизера.

Устройство по свидетельству на полезную модель №19835 состоит из термостойкого стержня, снабженного хомутом с зажимом, к которому жестко прикреплен полукруглый диск с вилкой, шарнирно прикрепленной к диску, в прорези вилки свободно установлен фиксатор, контактирующий с одной стороны с диском, а с другой со стержнем, пропущенным в трубе, снабженной уровнемером и связанной одним концом с вилкой, а другим резьбовым соединением с ручкой, жестко связанной со стержнем. Фиксатор выполнен в виде пластины с загнутыми под прямым углом усиками на ее концах, а контактирующие поверхности пластины имеют дугообразную форму по профилю диска.

По технической сущности, наличию сходных существенных признаков указанное выше устройство выбрано в качестве ближайшего аналога (прототипа).

Недостатками устройства по прототипу являются следующие:

- процесс электролиза осуществляется в цехах с высокой степенью запыленности сырьем и загазованности продуктами электролиза, характеризующимися повышенной дисперсностью, агрессивностью и абразивностью. В связи с этим наружная резьба, выполненная на трубе для обеспечения возвратно-поступательного движения стержня, быстро изнашивалась и надежная плавная фиксация в устройстве не обеспечивалась. К тому же на месте выполнения наружной резьбы установлена ручка-держатель. В условиях необходимости в пробивке корки электролита при каждом измерении на резьбу воздействуют дополнительно значительные поперечные усилия, также сокращающие срок службы резьбового соединения;

- фиксатор в вилке установлен свободно и жестко фиксируется только в процессе проведения измерения. В остальное время фиксатор ослаблен и может занимать любое свободное положение. Усики, выполненные под прямым углом к пластине фиксатора, не обладают достаточной прочностью для предупреждения выпадения фиксатора из вилки;

- в связи с повышением силы тока электролизеров соответственно значительно возросла мощность магнитных полей в рабочей зоне цеха. Труба и стержень внутри нее, при выполнении их из намагничивающегося материала, значительно усложняют работу электролизника при настройке устройства по уровнемеру, от чего снижается точность измерения;

- стержень, установленный в трубе, выполнен одного диаметра по всей длине. В процессе эксплуатации устройства чередуется процесс прижатия и ослабления прижатия стержня к фиксатору. В результате под воздействием механических усилий размер рабочего торца стержня увеличивается, что препятствует свободному возвратно-поступательному перемещению стержня;

- под воздействием агрессивной атмосферы цеха электролиза стальные элементы устройства, выполненные, как правило, из стали Ст3, корродируют, что значительно сокращает срок службы измерительного устройства.

Задачей предлагаемого технического решения является повышение точности измерения уровней расплавов в электролизере, а также увеличение срока службы предлагаемого устройства.

Техническим результатом данного предложения являются повышение работоспособности устройства и получение объективных результатов измерений, позволяющих более корректно управлять технологией электролиза.

Технический результат достигается тем, что в устройстве для определения уровней металла и электролита в электролизере для получения алюминия, состоящем из узла крепления термостойкого стержня, включающего крепежную втулку с прижимным винтом, снабженную диском, жестко закрепленным на втулке, узла настройки устройства, включающего вилку, одним концом шарнирно прикрепленную к диску, а другим жестко связанную с трубкой, снабженной уровнемером, регулирующим стержнем с жестко закрепленной на нем ручкой и фиксатором, свободно установленным в вилке, регулирующий стержень соединен с вилкой резьбой, фиксатор выполнен из пластины П-образной формы, при этом трубка выполнена из немагнитного материала, например нержавеющей стали. Предпочтительно, чтобы толщина П-образной пластины соответствовала толщине диска, а на торце регулирующего стержня была выполнена фиксирующая головка, диаметр которой менее диаметра регулирующего стержня, при этом предпочтительно, чтобы длина трубки была выполнена не менее ширины фланцевого листа катодного устройства электролизера. Втулку с прижимным винтом, диск и вилку желательно воронить, а на поверхности ручки регулирующего стержня выполнить рихтовку.

Техническая сущность предлагаемого изобретения заключается в следующем. Промышленная применимость того или иного устройства прежде всего зависит от его работоспособности в реальных промышленных условиях. Как указано выше, электролизный цех характеризуется наличием разнообразных агрессивных факторов, не позволяющих зачастую использовать отдельные устройства, при разработке которых не учитывалось наличие данных факторов.

Основным подвижным рабочим элементом устройства является регулирующий стержень, совершающий в процессе работы возвратно-поступательные движения, в результате чего фиксатор то плотно прижат к диску, то ослаблен. Рабочий ход регулирующего стержня обеспечивается наличием резьбового соединения, поэтому состояние резьбы определяет работоспособность устройства в целом. В предлагаемом решении резьба выполнена внутри вилки и на торце регулирующего стержня, поэтому в данное резьбовое соединение абразивная пыль практически не попадает. Также в процессе многократного циклически повторяющегося прижатия рабочего торца регулирующего стержня к фиксатору на торце наблюдается некоторое расплющивание материала стержня. Для того чтобы изменение геометрии торца не препятствовало свободному перемещению стержня, на конце выполнена фиксирующая головка, диаметр которой менее диаметра регулирующего стержня.

Фиксатор выполнен из цельной пластины П-образной формы, причем толщина П-образной пластины соответствует толщине диска, что обеспечивает более надежную фиксацию в измерительном устройстве.

В процессе измерения наибольшему агрессивному воздействию подвергаются элементы устройства, находящиеся непосредственно над ванной: втулка с прижимным винтом, диск и вилка. Для защиты от коррозии данные элементы необходимо защищать, например, воронением.

Для снижения воздействия магнитных полей регулирующий стержень экранируется трубкой, изготовленной из немагнитного материала, например легированной стали. Благодаря этому длина трубки со стержнем может быть увеличена, а значит, точность измерения уровней расплава повысится. С учетом обеспечения безопасности работы электролизника рекомендуется выполнять трубку длиной не менее ширины фланцевого листа катодного устройства электролизера.

Также для обеспечения безопасности и удобства работы электролизника рекомендуется ручка устройства делать шероховатой, например рихтовать.

В представленной формуле изобретения заявлены следующие отличительные от прототипа признаки:

- резьбовое соединение перенесено на противоположный торец, причем выполнено не на трубе и ручке, а на регулирующем стержне и вилке;

- фиксатор выполнен П-образной формы из цельной пластины, толщина которой предпочтительно равна толщине диска;

- трубка выполнена из немагнитного материала и экранирует перемещающийся регулирующий стержень от воздействия магнитных полей;

- на торце регулирующего стержня выполнена фиксирующая головка, диаметр которой менее диаметра регулирующего стержня;

- длина трубки выполнена не менее ширины фланцевого листа катодного устройства электролизера;

- втулка с прижимным винтом, диск и вилка выполнены с воронением;

- на поверхности ручки регулирующего стержня выполнена рихтовка.

Наличие в предлагаемом техническом решении перечисленных выше признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

С целью определения «уровня техники» был проведен поиск по патентной и научно-технической литературе. Проведенный анализ показал, что на момент подачи заявки на изобретение неизвестно устройство, характеризуемое всей совокупностью признаков, изложенных в формуле изобретения, хотя отдельные признаки, вынесенные в ограничительную часть формулы, известны. Использование в заявляемом решении новой совокупности известных и неизвестных признаков позволяет создать устройство более высокого уровня, которое способно эффективно работать в реальных условиях электролизных цехов.

Вышесказанное позволяет сделать вывод о соответствии предлагаемого решения условиям патентоспособности «изобретательский уровень» и «промышленная применимость».

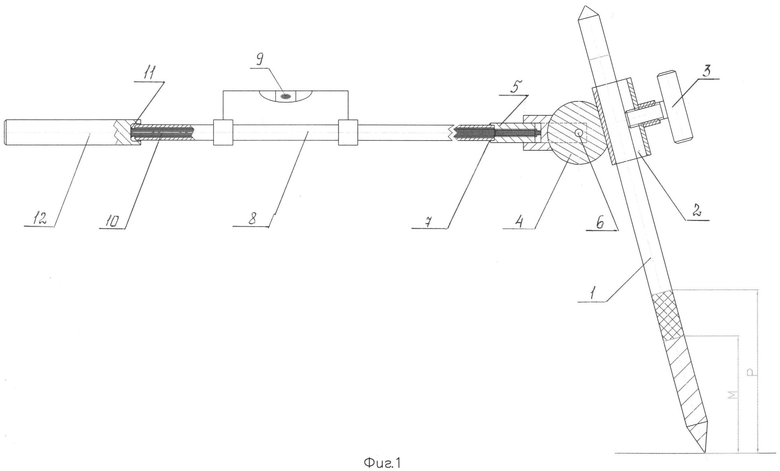

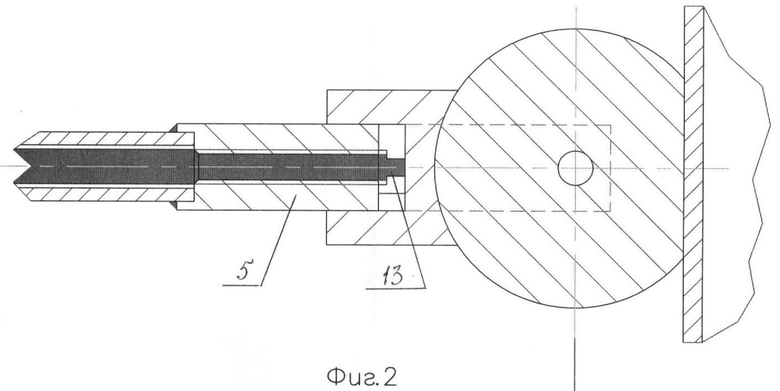

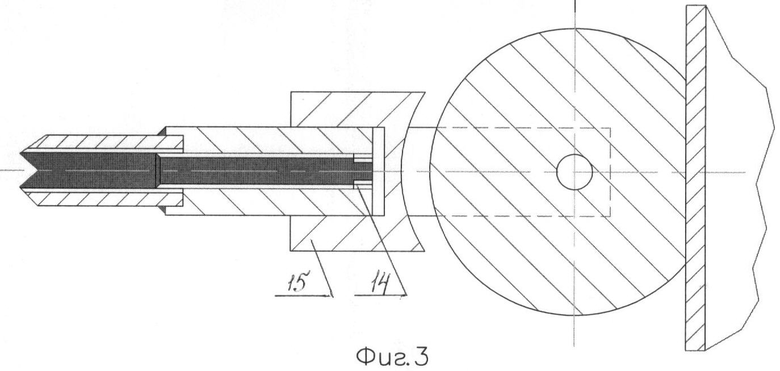

Предлагаемое изобретение поясняется следующими чертежами: фиг.1 - основной вид устройства с выполнением местных разрезов (элементы катодного устройства электролизера не показаны); фиг.2 - фрагмент устройства с положением фиксатора в крайнем правом положении, соответствующем моменту окончания замера (с разрезом); фиг.3 - фрагмент устройства с положением фиксатора в свободном (не прижатом к диску) положении, соответствующем моменту начала замера (с разрезом).

Устройство включает:

- узел крепления термостойкого стержня 1, состоящий из крепежной втулки 2 с прижимным винтом 3, которая снабжена диском 4, жестко закрепленным на втулке 2;

- узел настройки устройства, включающий вилку 5, одним концом прикрепленную шарниром 6 к диску 4, а другим жестко закрепленную, например, сваркой 7 на трубке 8 из немагнитного материала. Трубка 8 снабжена уровнемером 9, а внутри трубки 8 установлен регулирующий стержень 10, на одном торце которого жестко, например сваркой 11, закреплена ручка 12, рабочая поверхность которой отрихтована, а на противоположном торце выполнена фиксирующая головка 13. Регулирующий стержень 10 и вилка 5 снабжены резьбой 14, соединяющей стержень 10 с вилкой 5 с возможностью регулирования положения стержня 10 вдоль оси. В вилке 5 свободно установлен фиксатор 15, выполненный из пластины П-образной формы, причем контактная поверхность фиксатора 15 выполнена соответственно профилю диска 4.

Измерение уровней металла и электролита в электролизере для получения алюминия с использованием предлагаемого устройства осуществляется следующим образом.

В крепежной втулке 2 прижимным винтом 3 зажимают термостойкий стержень 1; регулирующий стержень 10 по резьбе 14 отводят влево настолько, чтобы фиксатор 15 не контактировал с диском 4 (фиг.3). Термостойкий стержень 1 погружают в электролизную ванну (катодное устройство электролизера) до упора о дно ванны (на фиг.1 дно ванны изображено схематично горизонтальной линией), причем погружение стержня осуществляют под любым удобным для работы углом. Затем по уровнемеру 9 выставляют строго горизонтальное положение трубы 8 и вращением ручки 12 перемещают регулирующий стержень 10 в крайнее правое положение, соответствующее прижатию фиксатора 15 к диску 4. После этого предлагаемое устройство вынимают из электролизной ванны и упирают конец термостойкого стержня, например, в рабочую площадку электролизного цеха таким образом, чтобы положение трубы 8 было строго горизонтальным по уровнемеру 9. На термостойком стержне 1 четко выделяются две риски: первая на высоте «М» от конца стержня соответствует уровню металла в ванне, вторая на высоте «Р» от конца стержня соответствует уровню электролита в ванне.

Простота измерения уровней металла и электролита, а также надежность устройства позволяют рекомендовать его к широкому промышленному применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и реализующее его устройство определения уровней электролита и металла в электролизере для получения алюминия | 2016 |

|

RU2668461C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ РАСПЛАВА В ЭЛЕКТРОЛИЗЕРЕ | 2010 |

|

RU2448199C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТЕРМОСПИРАЛЕЙ | 1970 |

|

SU263933A1 |

| БАРБОТЕР ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2044111C1 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ СВАРОЧНЫЙ АППАРАТ | 1994 |

|

RU2056983C1 |

| Устройство для определения направления движения электролита в алюминиевом электролизере | 2018 |

|

RU2697137C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧЕЙ СМЕСИ ИЗ ВОДЫ, ПРЕИМУЩЕСТВЕННО ДЛЯ СВАРКИ, ПАЙКИ, РЕЗКИ И ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2066712C1 |

| СОЕДИНИТЕЛЬ ДЛЯ МЕХАНИЧЕСКОГО И ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ АНОДА С АНОДНОЙ РАМОЙ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И УСТРОЙСТВО ЗАХВАТА, ЗАЖИМА И РАЗЖИМА ТАКОГО СОЕДИНИТЕЛЯ | 2007 |

|

RU2439208C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И СПОСОБ РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ЗЕРКАЛ ТЕЛЕСКОПОВ | 2014 |

|

RU2562548C1 |

| СПОСОБ СЪЕМА ИНФОРМАЦИОННЫХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2359072C1 |

Изобретение относится к устройству для определения уровней металла и электролита в электролизере в процессе его эксплуатации. Устройство содержит узел крепления термостойкого стержня, состоящий из крепежной втулки с прижимным винтом и диском, жестко закрепленным на втулке, узел настройки устройства, включающий вилку, одним концом прикрепленную шарниром к диску, а другим жестко закрепленную, например, сваркой на трубке из немагнитного материала. Трубка снабжена уровнемером, а внутри трубки установлен регулирующий стержень, на одном торце которого жестко, например сваркой, закреплена ручка, рабочая поверхность которой отрихтована, а на противоположном торце выполнена фиксирующая головка. Регулирующий стержень и вилка имеют резьбу, соединяющую стержень с вилкой с возможностью регулирования положения стержня вдоль оси. В вилке свободно установлен фиксатор, выполненный в виде пластины П-образной формы, причем контактная поверхность фиксатора выполнена соответственно профилю диска. Обеспечивается возможность проводить оперативный мониторинг количества металла и электролита в каждом отдельном электролизере для обеспечения его эффективной стабильной работы, повысить точность измерения уровней расплавов в электролизере, что позволяет более корректно управлять технологией электролиза, а также увеличить срок службы и работоспособность устройства. 5 з.п. ф-лы, 3 ил.

1. Устройство для определения уровней металла и электролита в электролизере для получения алюминия, содержащее узел крепления термостойкого стержня, включающий крепежную втулку с прижимным винтом и диском, жестко закрепленным на втулке, узел настройки устройства, включающий вилку, одним концом шарнирно прикрепленную к диску, а другим жестко связанную с трубкой, снабженной уровнемером, регулирующий стержень с жестко закрепленной на нем ручкой и фиксатор, свободно установленный в вилке, отличающееся тем, что регулирующий стержень соединен с вилкой резьбой, фиксатор выполнен в виде пластины П-образной формы, при этом трубка выполнена из немагнитного материала, например нержавеющей стали.

2. Устройство по п.1, отличающееся тем, что толщина П-образной пластины соответствует толщине диска.

3. Устройство по п.1, отличающееся тем, что на торце регулирующего стержня выполнена фиксирующая головка, диаметр которой менее диаметра регулирующего стержня.

4. Устройство по п.1, отличающееся тем, что длина трубки выполнена не менее ширины фланцевого листа катодного устройства электролизера.

5. Устройство по п.1, отличающееся тем, что втулка с прижимным винтом, диск и вилка выполнены с воронением.

6. Устройство по п.1, отличающееся тем, что на поверхности ручки регулирующего стержня выполнена рихтовка.

| Прибор для определения разрывного усилия, удлинения и утомляемости пряжи | 1929 |

|

SU19835A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫСОТЫ УРОВНЯ МЕТАЛЛА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 0 |

|

SU328201A1 |

| SU 644166 A1, 27.01.2000 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫСОТЫ СЛОЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ НА ПОДИНЕ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2307880C1 |

| US 3616432 A, 26.10.1971 | |||

| 0 |

|

SU288397A1 | |

Авторы

Даты

2010-08-27—Публикация

2009-03-10—Подача