Изобретение относится к гидротехническому строительству и может быть применено при создании шламонакопителей, хвостохранилищ и золоотвалов для складирования отходов, способных твердеть и образовывать трещины деформации.

Известен накопитель жидких отходов промышленных предприятий, включающий земляную емкость, водосбросный колодец и замываемый отходами коллектор, выполненный из сборного или монолитного железобетона, покрытого гидроизоляцией [1]. Недостатком такого накопителя является его высокая стоимость из-за сложности выполнения коллектора из железобетона и его раструбных стыковых соединений.

Госгортехнадзор России в коллекторах, прокладываемых в намывном массиве накопителей, запретил применение труб с раструбными соединениями [2]. Однако безраструбное стыковое соединение сложно при выполнении и недостаточно надежно при эксплуатации.

Известен накопитель жидких отходов промышленных предприятий, включающий земляную емкость, водосбросный колодец и замытый твердеющими отходами коллектор, который выполнен из стальных труб и снабжен защитным покрытием [3, стр. 55-56, п.6.1-6.7].

Самостоятельно твердеющие отходы, например золошлаковые, обладают цементирующими свойствами - I группа по классификации УралВТИ. К ним относятся золошлаковые материалы горючих сланцев, углей Канско-Ачинского бассейна и торфа. Эти золошлаки отличаются большим содержанием общего и свободного кальция - до 60 и 30% соответственно [3, приложение 1] и упрочняются до удельной силы сцепления с=0,5 МПа и более [3, приложение 9]. Самостоятельным твердением также обладают, например, нефелиновые шламы глиноземного производства [4] и другие. Такие затвердевшие отходы образуют над коллектором несущий свод, который ограничивает давление отходов на трубу практически постоянной бытовой величиной рб. Однако при дальнейшем складировании отходов, особенно при неравномерных деформациях основания и/или сотрясениях, массив секции может ломаться с образованием твердотельных блоков и раскрытием трещин между ними. Такие трещины при пересечении стальной трубы могут повредить ее. Именно такое, по мнению авторов, произошло повреждение стальной трубы коллектора водосбросного колодца №1 на карте №2 шламохранилища Ачинского глиноземного комбината в октябре месяце 2008 года в результате образования трещины и ее раскрытия на поверхности отходов до 4-5 мм. Это привело к фонтанированию воды на откосе и выводу колодца из эксплуатации.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности накопителя, а достигаемый при этом технический результат заключается в предотвращении повреждения стальных труб при образовании трещин деформации в затвердевших отходах за счет уменьшения воздействия на стальные трубы до безопасной величины дополнительной растягивающей силы.

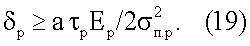

Однако прежде чем описывать предлагаемое новое техническое решение, ниже рассмотрена упрощенная схема сил, действующих на стальную трубу (далее: труба), расположенную в однородном массиве затвердевших отходов, в случае образования в массиве поперечной относительно оси трубы трещины (фиг.1).

На фиг.1 изображена схема сил, когда при раскрытии трещины происходит горизонтальное смещение относительно друг друга блоков 1 и 2, образовавшихся из общего массива. При этом полагаем, что труба под действием растягивающих равных продольных сил N1 и N2 в каждом блоке 1 и 2 на их участке 1 преодолела касательные напряжения τ, а сразу за пределами участка 1 труба в этих блоках защемлена - замок. Касательные напряжения τ обусловлены удельными силами сцепления сс затвердевших отходов с наружной поверхностью трубы и силами их трения ст, т.е.

и

где f - коэффициент трения затвердевших отходов по поверхности трубы.

Дополнительно введены следующие обозначения:

ε - относительное удлинение трубы на участке 21,

σ - приращение напряжения в трубе на участке 21 от действия растяжения при раскрытии трещины,

Е - модуль упругости при растяжении материала трубы,

а - величина раскрытия трещины,

Dн - наружный диаметр трубы,

δ - толщина стенки трубы (δ<<Dн),

Т - поверхностная сила, защемляющая трубу в блоке.

Из закона Гука имеем

или

из определения относительного удлинения

или

из (6) и (4)

из (8), (9) и (10)

из (11)

из (12) и (7)

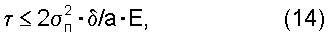

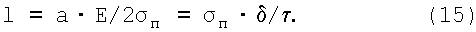

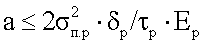

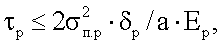

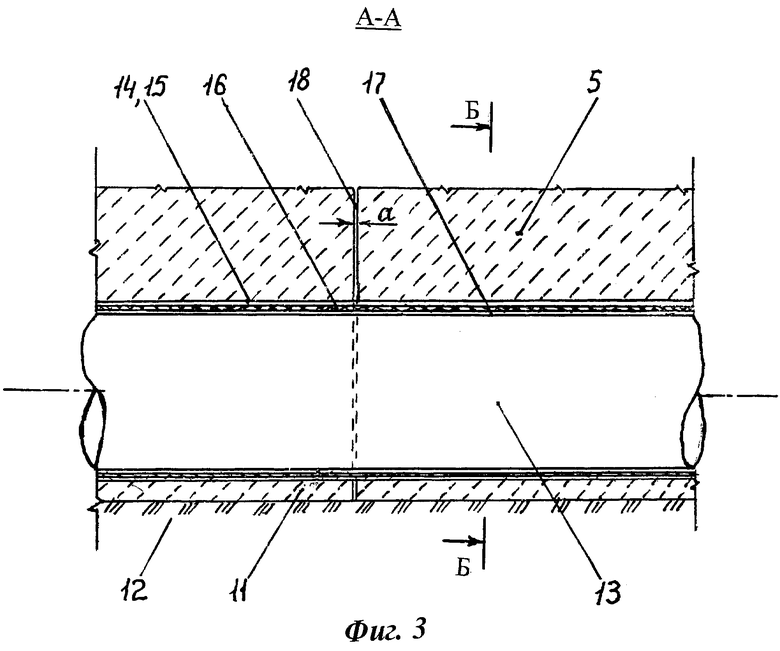

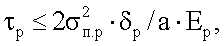

Ограничив приращение (индекс п) растягивающего напряжения в трубе величиной σп, при которой происходит раскрытие трещины на величину а, и переходя к до предельному состоянию, условие прочности трубы выразится как:

при этом из (7) и (11)

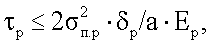

При расчетных параметрах (индекс р) условие прочности трубы (14) имеет вид:

Отличие действительной схемы сил от рассмотренной упрощенной схемы заключается в следующем:

- распределение касательных напряжений τ на поверхности трубы может быть неравномерным, поэтому рассчитанные по известным формулам в блоках 1 и 2 соответственно участки трубы l1 и l2 могут быть неравными, но их сумма при этом должна составлять 2l и удовлетворять условию (7), которое приобретает вид:

- трещина в плане может пересекать трубу под углом, отличным от прямого угла;

- труба может иметь неровную наружную поверхность (выступы, впадины и т.д.), а ее поперечное сечение может быть невыдержанным;

- в поперечном сечении не вся наружная поверхность трубы может быть охвачена затвердевшими отходами.

Эти отличия могут существенно усложнить напряженное состояние стенок трубы. Однако они могут быть частично устранены конструктивно, а также учтены при назначении расчетных параметров, прежде всего τр и σп.р.

Действительная (индекс д) длина участков l1д и l2д, на которых происходит полное преодоление трубой касательных напряжений τ, короче длин l1д и l2д. Это объясняется тем, что и за пределами участков l1д и l2д труба продолжает растягиваться, но с меньшей и постоянно уменьшающейся по длине интенсивностью, т.е. с меньшей величиной ε. На этих дополнительных участках труба работает совместно с затвердевшими отходами и защемляется в них, при этом деформации сдвига не превышают предельные. Поэтому l1 и l2 являются эквивалентными длинами по отношению к полным длинам, на которых происходит неравномерное растяжение трубы силами N1 и N2.

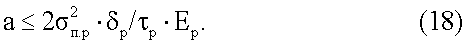

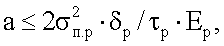

Определение величины раскрытия трещины «а», в сравнении с использованными в математической формуле расчетными механическими характеристиками τр, σп.р, δр и Ер, является задачей наиболее трудной, как при проектировании накопителя, так и при его создании. Поэтому путем умножения обеих частей математической формулы (16) на а/τр целесообразно преобразовать эту формулу в вид

В этом случае более доходчиво воспринимается смысл параметра «а» как предельно безопасной величины раскрытия трещины, а знание этого параметра облегчает исследование надежности труб в конкретных условиях.

Ранее указанная задача решается, а технический результат достигается тем, что накопитель жидких отходов промышленных предприятий имеет земляную емкость, водосбросный колодец и замываемый твердеющими отходами коллектор, который выполнен из стальных труб и снабжен снаружи защитным покрытием, выполненным из полимерного рулонного материала и предотвращающим повреждение стальных труб при образовании трещины деформации в затвердевших отходах, при этом выполняется условие

т.е.

где τр - расчетная величина касательных напряжений между затвердевшими отходами и стальной трубой, обусловленная удельными силами сцепления и силами трения;

σп.р - расчетная величина приращения растягивающих напряжений в стенке стальной трубы при раскрытии трещины;

δр - расчетная толщина стенки стальной трубы;

а - величина раскрытия трещины;

Ер - расчетный модуль упругости при растяжении материала стенки стальной трубы.

Дополнительно:

- защитное покрытие выполнено из полиэтиленовой пленки;

- в основании защитное покрытие содержит слой консистентной смазки;

- стальные трубы дополнительно содержат слой полиэтилена заводского нанесения (напыления).

Именно покрытие коллектора, т.е. стальных труб, защитным слоем по указанным правилам, снижающим при образовании и раскрытии трещины в затвердевших отходах силы сцепления и трения между отходами и стальной трубой, обеспечивает уменьшение воздействия на трубу до безопасной величины дополнительной растягивающей силы. Это уменьшение растягивающей силы особенно значительно при содержании трубой дополнительного полиэтиленового противокоррозионного покрытия заводского нанесения и слоя консистентной смазки в основании основного покрытия.

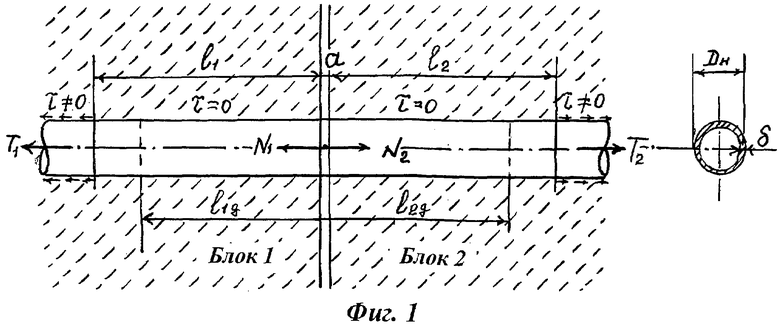

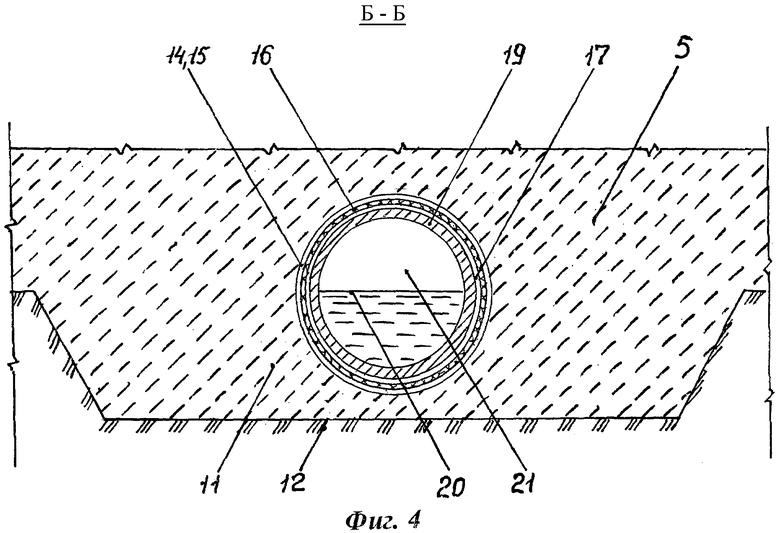

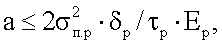

Изобретение дополнительно поясняется чертежами, на которых изображено следующее:

на фиг.2 - накопитель отходов на завершающем этапе заполнения рабочей секции, план;

- на фиг.3 - разрез А-А на фиг.2;

- на фиг.4 - разрез Б-Б на фиг.3.

Рабочая секция 1 накопителя образована ограждающим сооружением 2, выполненным из грунтового материала, и снабжена двумя водосбросными колодцами 3, коллекторы 4 которых отводят воду и замываются твердеющими отходами 5. Секция также снабжена пульповодами магистральным 6 и распределительным 7 и водоводом 8 системы возврата на предприятие (не показано) воды, осветленной в отстойном пруде 9. К рабочей секции 1 примыкает резервная секция 10.

Коллектор 4 расположен в грунтовой выработке 11 основания 12, выполнен из стальных труб 13 и снаружи снабжен защитным покрытием 14. Это защитное покрытие 14 выполнено из полиэтиленовой пленки 15 или другого полимерного материала и обычно содержит в основании слой консистентной смазки 16. Стальные трубы 13 могут иметь противокоррозионное покрытие, например полиэтиленовое покрытие заводского нанесения (напыления) 17.

Целесообразно толщину полиэтиленовой пленки 15 защитного покрытия 14 принять из условия ее прочности при раскрытии в отходах 5 трещины 18 на предельно безопасную величину «а», определенную по формуле (18), что повысит надежность коллектора 4. При этом, приняв расчетные параметры σ, τ и Е, соответствующие полиэтиленовой пленке 15, толщину этой пленки 15 можно определить по той же формуле (18), преобразовав ее в вид

При этом следует иметь в виду, что в этом случае τр - расчетная величина касательных напряжений между полиэтиленовой пленкой и затвердевшими отходами, а не там, где консистентная смазка.

На чертежах обозначены и другие элементы накопителя, а именно:

19 - стенка трубы;

20 - уровень воды в трубе;

21 - полость трубы.

Основной особенностью работы накопителя при заполнении секции 1 отходами является то, что коллектор 4 его водосбросного колодца 3 конструктивно приспособлен к работе в условиях образования трещин 18 в затвердевших отходах 5.

Отходы 5 отделены от наружной поверхности стальной трубы (то же: труба) 13 защитным покрытием 14, выполненным в виде полиэтиленовой пленки 15 и слоя консистентной смазки 16. Это предотвращает сцепление отходов 5 с трубой 13 и обеспечивает низкий коэффициент трения отходов 5 по трубе 13 - не более 0,1 [5]. В результате этого труба 13 вытягивается из затвердевших отходов 5 на участке, длина которого обеспечивает растяжение трубы 13 на величину «а» раскрытия трещины 18 при расчетном приращении напряжения растяжения в трубе σп.р.

Пример. Бытовая величина давления отходов на трубу рб=0,2 МПа, коэффициент трения полимерной пленки по слою консистентной смазки f=0,1. Тогда τр= pб·f=0,02 МПа. Пусть толщина стенки трубы δр=1,2 см, модуль упругости Ер=200000 МПа, а σп.р=100 МПа. По формуле (18) определяем предельно безопасную величину раскрытия трещины

а=2×100×100×1,2/0,02×200000=6 см.

При отсутствии слоя консистентной смазки безопасная величина «а» уменьшится в 5-10 раз, что существенно снизит надежность коллектора.

Следует также иметь в виду, что при образовании в затвердевших отходах трещины может произойти повреждение противофильтрационного устройства, как в основании накопителя, так и в его ограждающем сооружении. Поэтому при проектировании накопителя следует провести исследование трещинообразования в предполагаемых к складированию отходах и определить его воздействие на сооружения накопителя.

Обозначения

1 - рабочая секция

2 - ограждающее сооружение

3 - водосбросный колодец

4 - коллектор водосбросного колодца (далее: коллектор)

5 - отходы

6 - магистральный пульповод

7 - распределительный пульповод

8 - водовод (системы возврата воды)

9 - отстойный пруд

10 - резервная секция

11 - выработка

12 - основание

13 - стальная труба (то же: труба)

14 - защитное покрытие

15 - полиэтиленовая пленка

16 - слой консистентной смазки

17 - полиэтиленовое противокоррозионное покрытие заводского нанесения (напыления)

18 - трещина (в затвердевших отходах)

19 - стенка трубы

20 - уровень воды в трубе

21 - полость трубы

Использованные источники

1. Гидротехнические сооружения. Справочник проектировщика / Под ред. В.П.Недриги. М.: Стройиздат, 1983. С.509-515.

2. Госгортехнадзор России. Правила безопасности гидротехнических сооружений накопителей жидких промышленных отходов. М.: Российская газета, №103, от 08.06.2002.

3. Рекомендации по проектированию золошлакоотвалов тепловых электрических станций: П 26-85 / ВНИИГ, Л., 1986.

4. ОАО «Ачинский глиноземный комбинат». Паспорт шламохранилища. Карта №2 (таблица 1.1).

5. Инструкция по проектированию и строительству противофильтрационных устройств из полиэтиленовой пленки для искусственных водоемов. СП 551-82/Госстрой СССР. - М.: Стройиздат, 1983, приложение 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОСБРОСНОЕ СООРУЖЕНИЕ НАКОПИТЕЛЯ ТВЕРДЕЮЩИХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2411321C1 |

| НАКОПИТЕЛЬ ЖИДКИХ ОТХОДОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2010 |

|

RU2442856C1 |

| УЗЕЛ СОПРЯЖЕНИЯ ВОДОСБРОСНОГО КОЛОДЦА НАКОПИТЕЛЯ ПРОМЫШЛЕННЫХ ОТХОДОВ С КОЛЛЕКТОРОМ | 2009 |

|

RU2403340C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ НАКОПИТЕЛЯ ЖИДКИХ ОТХОДОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2010 |

|

RU2442857C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО СКЛАДИРОВАНИЯ ЗЕРНИСТЫХ ОТХОДОВ В ОТРАБОТАННОМ КАРЬЕРЕ | 1992 |

|

RU2029018C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫСОТЫ ВОДОСБРОСНОГО КОЛОДЦА СТОЕЧНО-ШАНДОРНОГО ТИПА НАКОПИТЕЛЯ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2407856C1 |

| НАМЫВНОЙ НАКОПИТЕЛЬ ОТХОДОВ, ПРИМЫКАЮЩИЙ К СКЛОНУ, СПОСОБ ЕГО СОЗДАНИЯ И СПОСОБ ЕГО РЕКУЛЬТИВАЦИИ | 2009 |

|

RU2398066C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ДОЛГОВЕЧНОСТИ НАХОДЯЩЕГОСЯ В ЭКСПЛУАТАЦИИ СТАЛЕЖЕЛЕЗОБЕТОННОГО ТУРБИННОГО ВОДОВОДА | 2010 |

|

RU2433222C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ БЕТОННОЙ АРОЧНО-ГРАВИТАЦИОННОЙ ПЛОТИНЫ, НАХОДЯЩЕЙСЯ В ЭКСПЛУАТАЦИИ | 2010 |

|

RU2434993C1 |

| СПОСОБ РЕКУЛЬТИВАЦИИ ЗАПОЛНЕННОЙ ОТХОДАМИ СЕКЦИИ НАМЫВНОГО НАКОПИТЕЛЯ | 2009 |

|

RU2409743C1 |

Изобретение относится к гидротехническому строительству шламонакопителей, хвостохранилищ и золоотвалов для складирования отходов, способных твердеть и образовывать трещины деформации. Накопитель содержит земляную емкость, водосбросный колодец и замываемый твердеющими отходами коллектор, который выполнен из стальных труб и снабжен снаружи защитным покрытием. Защитное покрытие выполнено из полимерного рулонного материала и предотвращает повреждение стальных труб при образовании трещины деформации в затвердевших отходах, при этом выполняется условие:  т.е.

т.е.  где τр - расчетная величина касательных напряжений между затвердевшими отходами и стальной трубой, обусловленная удельными силами сцепления и трения; σп.р - расчетная величина приращения растягивающих напряжений в стенке стальной трубы при раскрытии трещины; δр - расчетная толщина стенки стальной трубы; a - величина раскрытия трещины; Ер - расчетный модуль упругости при растяжении материала стенки стальной трубы. Защитное покрытие может быть выполнено из полиэтиленовой пленки, содержать в основании слой консистентной смазки. Стальные трубы могут содержать слой полиэтилена заводского нанесения (напыления). Изобретение позволяет повысить надежность накопителя за счет предотвращения повреждения стальных труб при образовании трещин деформации в затвердевших отходах. 3 з.п. ф-лы, 4 ил.

где τр - расчетная величина касательных напряжений между затвердевшими отходами и стальной трубой, обусловленная удельными силами сцепления и трения; σп.р - расчетная величина приращения растягивающих напряжений в стенке стальной трубы при раскрытии трещины; δр - расчетная толщина стенки стальной трубы; a - величина раскрытия трещины; Ер - расчетный модуль упругости при растяжении материала стенки стальной трубы. Защитное покрытие может быть выполнено из полиэтиленовой пленки, содержать в основании слой консистентной смазки. Стальные трубы могут содержать слой полиэтилена заводского нанесения (напыления). Изобретение позволяет повысить надежность накопителя за счет предотвращения повреждения стальных труб при образовании трещин деформации в затвердевших отходах. 3 з.п. ф-лы, 4 ил.

1. Накопитель жидких отходов промышленных предприятий, характеризующийся тем, что он имеет земляную емкость, водосбросный колодец и замываемый твердеющими отходами коллектор, который выполнен из стальных труб и снабжен снаружи защитным покрытием, выполненным из полимерного рулонного материала и предотвращающим повреждение стальных труб при образовании трещины деформации в затвердевших отходах, при этом выполняется условие

т.е.

где τр - расчетная величина касательных напряжений между затвердевшими отходами и стальной трубой, обусловленная удельными силами сцепления и трения;

σп.р - расчетная величина приращения растягивающих напряжений в стенке стальной трубы при раскрытии трещины;

δр - расчетная толщина стенки стальной трубы;

a - величина раскрытия трещины;

Ер - расчетный модуль упругости при растяжении материала стенки стальной трубы.

2. Накопитель по п.1, отличающийся тем, что защитное покрытие выполнено из полиэтиленовой пленки.

3. Накопитель по п.1, отличающийся тем, что в основании защитное покрытие содержит слой консистентной смазки.

4. Накопитель по п.1, отличающийся тем, что стальные трубы содержат слой полиэтилена заводского нанесения (напыления).

Авторы

Даты

2010-08-27—Публикация

2009-02-19—Подача