Изобретение относится к устройствам камер сгорания газотурбинных установок и может быть использовано в авиационной, судовой, автомобильной промышленности, а также в энергетике.

Изобретение направлено на увеличение эффективности охлаждения жаровой трубы в камере сгорания.

Камеры сгорания газотурбинных двигателей работают в условиях высокотемпературной среды химически активных газов. Температура продуктов сгорания в камерах сгорания может достигать величины порядка 2400 К. Так как материалы, используемые в конструкциях камер сгорания и газовых турбин, не выдерживают в течение длительного времени температуры более 1200-1400 К, необходимо принимать меры по защите конструктивных элементов от высоких температур.

Для этих целей используют воздух, поступающий в камеру сгорания из компрессора.

Охлаждение наиболее «горячего» элемента камер сгорания, жаровой трубы осуществляют омывающим ее снаружи воздухом, движущимся, как правило, в направлении от компрессора к турбине. Такое наружное охлаждение жаровой трубы обеспечивается процессом конвективного теплообмена.

Конструктивное исполнение жаровых труб также предусматривает их защиту от горячих газов, находящихся в жаровом пространстве. Для этого на боковой части стенки жаровой трубы с внутренней стороны формируют заградительную воздушную пленку: воздух проходит внутрь через кольцевые щели между соседними секциями стенки.

Жаровые трубы с наружным конвективным охлаждением и внутренней пленочной защитой именуются жаровыми трубами с конвективно-пленочным охлаждением.

В камерах сгорания газотурбинных двигателей часть поступающего из компрессора воздуха помимо функции охладителя выполняет и другую роль: 30-40% от общего количества воздуха, так называемый первичный воздух, участвует в горении топлива. Некоторое количество воздуха от этой части для обеспечения начального очага горения подает в зону горения жаровой трубы через фронтовое устройство, остальное - в зону горения жаровой трубы через отверстия в боковой части ее стенки для достижения высокой температуры пламени, обеспечивающей устойчивость горения и достаточную полноту сгорания.

Принципы организации рабочего процесса камер сгорания предусматривают также постепенный впуск воздуха в зону смешения жаровой трубы для снижения температуры газа до требуемого значения перед подачей в турбину.

Известна выбранная в качестве прототипа камера сгорания газотурбинного двигателя, содержащая корпус и жаровую трубу с конвективно-пленочным охлаждением. Жаровая труба установлена в корпусе с образованием между ней и корпусом воздушной полости, предназначенной для поступающего из компрессора воздуха. Боковая часть стенки жаровой трубы выполнена с двумя группами отверстий для прохода воздуха из воздушной полости во внутреннюю полость жаровой трубы. Первая группа отверстий сформирована для прохода воздуха в зону горения жаровой трубы, вторая - для прохода в ее зону смешения (Масленников М.М., Шальман Ю.Н. Авиационные газотурбинные двигатели. М., «Машиностроение», 1975, стр.380). Эта камера сгорания является камерой сгорания трубчатого типа. Обычно в двигателе применяют несколько трубчатых камер, размещенных равномерно вокруг оси двигателя.

При работе двигателя воздух, направляемый на охлаждение жаровой трубы, на пути своего движения, в направлении от компрессора к турбине, проходит участок между корпусом и боковой частью стенки жаровой трубы. По ходу движения большое количество воздуха при этом уходит в зону горения через первую группу отверстий, затем, на второй половине этого участка, значительная часть оставшегося воздуха направляется через вторую группу отверстий в зону смешения. Воздух также поступает внутрь жаровой трубы на формирование заградительной пленки.

Со сходными конструктивными признаками может быть выполнена и камера сгорания кольцевого типа. Кольцевая камера сгорания, как известно, содержит одну кольцевую жаровую трубу, которая имеет внешнюю и внутреннюю стенки и размещена между наружным и внутренним корпусами камеры сгорания. В газотурбинном двигателе всегда используется только одна кольцевая камера, расположенная коаксиально с ротором (Масленников М.М., Шальман Ю.Н. Авиационные газотурбинные двигатели. М., «Машиностроение», 1975, стр.378). В этом случае камера сгорания, выбранная тоже в качестве прототипа, будет содержать два корпуса, наружный и внутренний, а ее жаровая труба - две стенки, внешнюю и внутреннюю.

Недостаток выбранных за прототипы камер сгорания заключается в их низкой эксплуатационной надежности. Жаровые трубы камер сгорания из-за недостаточной эффективности их наружного охлаждения быстро выходят из строя: на боковых частях стенок жаровых труб образуются коробления, трещины и прогары.

Задачей изобретения является повышение эксплуатационной надежности камеры сгорания за счет увеличения эффективности наружного охлаждения жаровой трубы.

Увеличение эффективности наружного охлаждения жаровой трубы достигается тем, что камера сгорания газотурбинного двигателя, содержащая корпус и жаровую трубу с конвективно-пленочным охлаждением, установленную в корпусе с образованием между ней и корпусом воздушной полости, предназначенной для поступающего из компрессора воздуха, при этом боковая часть стенки жаровой трубы выполнена с двумя группами отверстий для прохода воздуха во внутреннюю полость жаровой трубы, первая из которых сформирована для прохода в ее зону горения, вторая - в зону смешения, согласно изобретению, дополнительно снабжена кольцевой перегородкой, размещенной в пространстве между корпусом и боковой частью стенки жаровой трубы по всей длине последней с разделением этого пространства на два кольцевых канала, внешний и внутренний, при этом передний край кольцевой перегородки отогнут к корпусу и герметично с ним соединен, а задняя кромка кольцевой перегородки расположена по отношению к корпусу с зазором, кроме того, перегородка выполнена с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию боковой части стенки жаровой трубы, и соответствующие друг другу отверстия соединены между собой трубчатыми элементами.

Такой же технический результат характерен и для камеры сгорания кольцевого типа. Кольцевая камера сгорания газотурбинного двигателя содержит наружный и внутренний корпусы, жаровую трубу с конвективно-пленочным охлаждением, установленную между корпусами с образованием воздушной полости, которая предназначена для поступающего из компрессора воздуха. Жаровая труба имеет две стенки: внешнюю и внутреннюю. Боковые части стенок выполнены с двумя группами отверстий для прохода воздуха во внутреннюю полость жаровой трубы. Первая группа отверстий сформирована для прохода в ее зону горения, вторая - в зону смешения. Кольцевая камера сгорания, согласно изобретению, дополнительно снабжена двумя кольцевыми перегородками, каждая из которых размещена по всей длине боковой части стенки жаровой трубы, одна - в пространстве между наружным корпусом и боковой частью внешней стенки жаровой трубы, другая - в пространстве между внутренним корпусом и боковой частью внутренней стенки жаровой трубы, с разделением каждого из этих пространств на два кольцевых канала, внешний, прилежащий к корпусу, и внутренний, прилежащий к боковой части стенки жаровой трубы, при этом передний край каждой кольцевой перегородки отогнут к ближайшему корпусу и герметично с ним соединен, а задняя кромка кольцевой перегородки расположена по отношению к корпусу с зазором, кроме того, перегородки выполнены с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию ближайшей боковой части стенки жаровой трубы, и соответствующие друг другу отверстия соединены между собой трубчатыми элементами.

Оснащение пространства между корпусом камеры сгорания и жаровой трубой кольцевой перегородкой, определенным образом выполненной и соединенной как с корпусом, так и с жаровой трубой, позволяет по-иному, в сравнении с прототипом, организовать маршрут движения потока охлаждающего воздуха в камере сгорания.

Разделение с помощью кольцевой перегородки пространства между корпусом и боковой частью стенки жаровой трубы на два кольцевых канала, внешний и внутренний, отгиб переднего края кольцевой перегородки к корпусу и его герметичное соединение с корпусом, наличие зазора между задней кромкой перегородки и корпусом, а также выполнение кольцевой перегородки с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию боковой части стенки жаровой трубы, а также соединение между собой соответствующих друг другу отверстий трубчатыми элементами, обеспечивают движение потока охлаждающего воздуха сначала непосредственно у боковой части стенки жаровой трубы, по внутреннему кольцевому каналу, в направлении от компрессора к турбине, а затем, после изменения направления движения на обратное, по удаленному от боковой части стенки жаровой трубы внешнему кольцевому каналу с впуском его через трубчатые элементы в зону смешения и зону горения жаровой трубы.

Соединение при помощи трубчатых элементов отверстий перегородки с отверстиями боковой части стенки жаровой трубы исключает при прохождении воздушного потока у боковой части стенки жаровой трубы поступление воздуха в зону горения и зону смешения жаровой трубы; лишь некоторое количество воздуха попадает внутрь трубы на формирование заградительной пленки. Получаемое таким образом небольшое падение расхода воздуха позволяет сохранить в целом на рассматриваемом участке пути воздушного потока более высокие, по сравнению с прототипом, значения расхода. Кроме того, деление пространства между корпусом и жаровой трубой на два кольцевых канала уменьшает в сравнении с прототипом площадь поперечного сечения воздушного тракта, охватывающего жаровую трубу, что приводит к большей скорости движения воздуха в нем. Высокие значения расхода и скорости движения обтекающего жаровую трубу воздуха способствуют интенсифицированию процесса конвективного теплообмена в системе «охлаждающий воздух - боковая часть стенки жаровой трубы» и увеличивают эффективность наружного охлаждения жаровой трубы.

Сущность изобретения поясняется чертежами, на которых представлены:

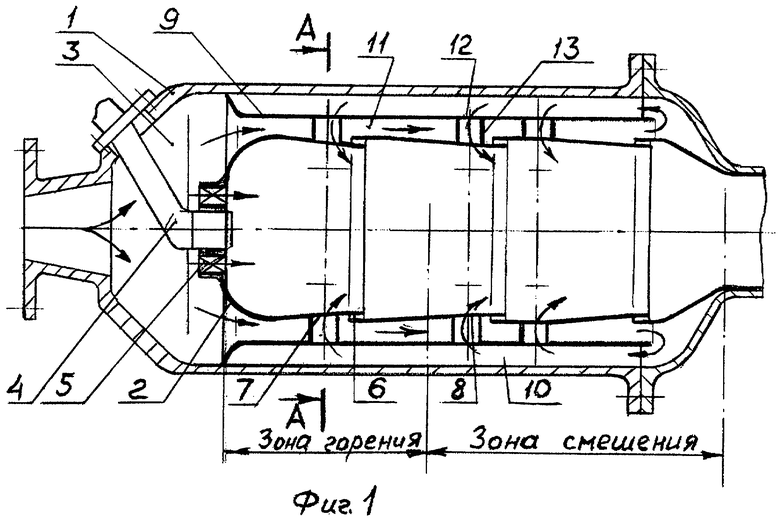

фиг.1. Камера сгорания трубчатого типа, продольный разрез;

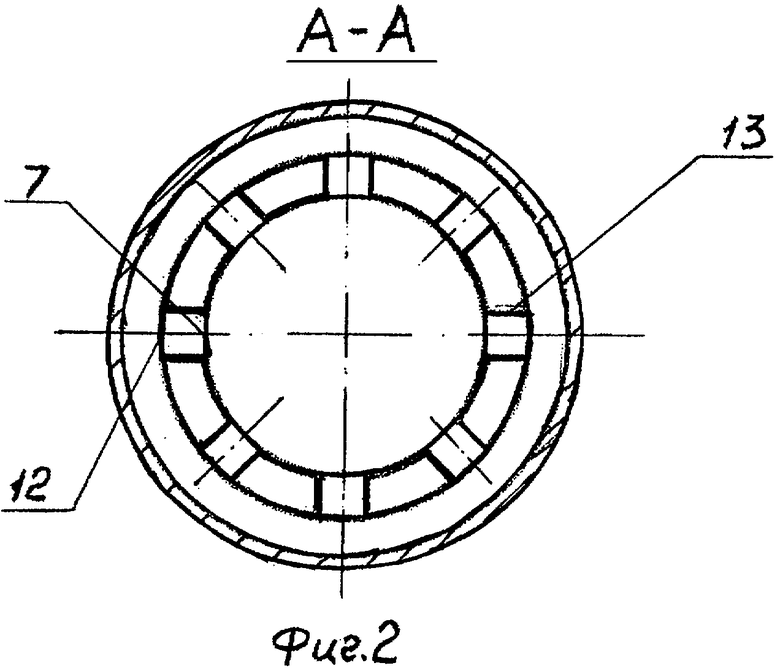

фиг.2. Поперечный разрез А-А на фиг.1;

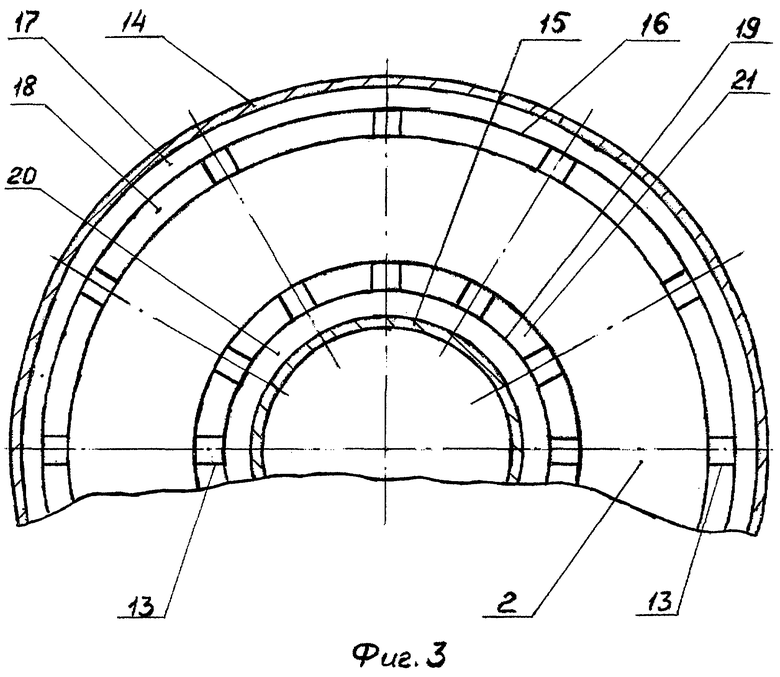

фиг.3. Камера сгорания кольцевого типа, поперечный разрез.

Камера сгорания трубчатого типа (фиг.1 и фиг.2) содержит корпус 1 и коаксиально установленную в нем жаровую трубу 2. Между корпусом 1 и жаровой трубой 2 расположена воздушная полость 3, предназначенная для поступающего из компрессора воздуха. Конструкция камеры сгорания предусматривает конвективно-пленочное охлаждение жаровой трубы. Жаровая труба 2 выполнена одностеночной. Стенка трубы 2 состоит из телескопически установленных друг за другом секций. Фронтовое устройство жаровой трубы 2 включает топливную форсунку 4 и каналы 5 для подвода воздуха, расходуемого на обеспечение начального очага горения. Боковая часть стенки выполнена с тремя кольцевыми щелями 6 для прохода воздуха внутрь жаровой трубы на формирование заградительной пленки. Кроме щелей 6 она имеет еще две группы отверстий: отверстия 7 предназначены для прохода воздуха в зону горения жаровой трубы, отверстия 8 - в зону смешения.

Пространство между корпусом 1 и боковой частью стенки жаровой трубы 2, по всей длине последней, снабжено кольцевой перегородкой 9, которая разделяет его на два кольцевых канала: внешний канал 10 и внутренний канал 11. Передний край кольцевой перегородки 9 отогнут к корпусу 1 и герметично с ним соединен, например, с помощью сварки. Задняя кромка перегородки 9 расположена с зазором по отношению к корпусу 1. Кольцевая перегородка 9 выполнена с отверстиями 12. Каждое из отверстий 12 соответствует расположенному на одной с ним оси отверстию боковой части стенки жаровой трубы 2, а именно: или отверстию 7, или отверстию 8. Соответствующие друг другу отверстия соединены между собой трубчатыми элементами 13. Для устранения термических напряжений трубчатые элементы целесообразно жестко закрепить, например, с помощью сварки, на перегородке, а соединение с жаровой трубой выполнить с подвижным уплотнением по типу «плавающего кольца».

Камера сгорания кольцевого типа, представленная на фиг.3, в отличие от камеры сгорания трубчатого типа содержит два корпуса: наружный корпус 14 и внутренний корпус 15. Жаровая труба 2 имеет две стенки: внешнюю стенку и внутреннюю стенку (не обозначены). В пространстве между наружным корпусом 14 и боковой частью внешней стенки, по всей длине последней, размещена кольцевая перегородка 16, которая разделяет это пространство на внешний кольцевой канал 17, прилежащий к наружному корпусу 14, и внутренний кольцевой канал 18, прилежащий к боковой части внешней стенки жаровой трубы 2. В пространстве между внутренним корпусом 15 и боковой частью внутренней стенки, по всей длине последней, размещена кольцевая перегородка 19, которая разделяет пространство на внешний кольцевой канал 20, прилежащий к внутреннему корпусу 15, и внутренний кольцевой канал 21, прилежащий к боковой части внутренней стенки жаровой трубы 2. Передний край кольцевой перегородки 16 отогнут к наружному корпусу 14 и герметично с ним соединен. Передний край кольцевой перегородки 19 имеет герметичное соединение с внутренним корпусом 15. Задние кромки кольцевых перегородок 16 и 19 расположены с зазором по отношению к ближайшему из корпусов. Соответствующие друг другу отверстия кольцевой перегородки 16 и боковой части внешней стенки жаровой трубы, а также кольцевой перегородки 19 и боковой части внутренней стенки жаровой трубы, соединены между собой трубчатыми элементами 13.

Охлаждение жаровой трубы в камере сгорания производится следующим образом.

Для наружного охлаждения передней части стенки жаровой трубы 2 используется весь воздух, поступающий из компрессора в воздушную полость 3, за вычетом воздуха, уходящего в зону горения жаровой трубы через каналы 5 на обеспечение начального очага горения (15-17% от общего расхода воздуха).

В камере сгорания трубчатого типа (фиг.1 и фиг.2) воздух, охладив переднюю часть стенки, входит во внутренний кольцевой канал 11 и, перемещаясь по нему, охлаждает снаружи боковую часть стенки жаровой трубы. При этом некоторое количество воздуха через три кольцевые щели 6 уходит внутрь жаровой трубы на создание заградительной пленки. Через одну щель пропускается около 7% воздуха от общего его расхода в камере сгорания. Значение расхода воздуха в конце внутреннего кольцевого канала 11 составляет примерно 60-65% от общего расхода воздуха. В охлаждении боковой части стенки жаровой трубы, таким образом, участвует не менее 60% воздуха, поступающего в камеру сгорания из компрессора. Воздух, миновав канал 11, проходит зазор между задней кромкой кольцевой перегородки 9 и корпусом 1, и, изменив направление своего движения, начинает перемещаться по внешнему кольцевому каналу 10. По ходу движения первая часть оставшегося воздуха по трубчатым элементам 13 поступает в зону смешения жаровой трубы 2, вторая - в ее зону горения.

В камере сгорания кольцевого типа (фиг.3) воздух, поступающий во внутренние кольцевые каналы 18 и 21 на наружное охлаждение боковых частей внешней и внутренней стенок жаровой трубы 2, составляет примерно 83-85% от всего поступающего в камеру сгорания воздуха. В каждом из этих каналов перемещение воздуха в направлении от компрессора к турбине сопровождается уходом его некоторого количества (около 20-25% от общего расхода воздуха) внутрь жаровой трубы на создание заградительной пленки. Таким образом, в охлаждении боковых частей стенок жаровой трубы, по всей их длине, используется не менее 60-65% воздуха, поступающего в камеру сгорания, также как и в камере сгорания трубчатого типа. После прохождения каналов 18 и 21 воздушные потоки продолжают движение в обратном направлении: воздух из канала 18 перемещается по внешнему кольцевому каналу 17, воздух из канала 21 - по внешнему кольцевому каналу 20. По ходу движения потоков во внешних кольцевых каналах сначала воздух частично, также как в трубчатой камере сгорания, уходит по трубчатым элементам 13 в зону смешения жаровой трубы, а затем весь его остаток поступает по другим трубчатым элементам 13 в зону горения жаровой трубы.

Варианты предлагаемой камеры сгорания газотурбинного двигателя обладают высокой эксплуатационной надежностью за счет эффективного наружного охлаждения жаровой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоэмиссионная камера сгорания с двумя зонами кинетического горения | 2020 |

|

RU2753202C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| Камера сгорания газотурбинного двигателя с ударно-струйным охлаждением жаровой трубы | 2024 |

|

RU2833742C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2215241C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2017 |

|

RU2670858C9 |

| ТАНГЕНЦИАЛЬНАЯ КАМЕРА СГОРАНИЯ С БЕЗЛОПАТОЧНОЙ ТУРБИНОЙ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2619963C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2525385C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1993 |

|

RU2117874C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

Камера сгорания газотурбинного двигателя содержит корпус и жаровую трубу с конвективно-пленочным охлаждением, установленную в корпусе с образованием между ней и корпусом воздушной полости, предназначенной для поступающего из компрессора воздуха. Боковая часть стенки жаровой трубы выполнена с двумя группами отверстий для прохода воздуха во внутреннюю полость жаровой трубы, первая из которых сформирована для прохода в ее зону горения, вторая - в зону смешения. Камера сгорания дополнительно снабжена кольцевой перегородкой, размещенной в пространстве воздушной полости между корпусом и боковой частью стенки жаровой трубы по всей длине последней с разделением этого пространства на два кольцевых канала, внешний и внутренний. Передний край кольцевой перегородки отогнут к корпусу и герметично с ним соединен, а задняя кромка кольцевой перегородки расположена по отношению к корпусу с зазором. Перегородка выполнена с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию боковой части стенки жаровой трубы. Соответствующие друг другу отверстия соединены между собой трубчатыми элементами. Камера сгорания кольцевого типа (второй вариант) снабжена двумя кольцевыми перегородками, установленными и соединенными с жаровой трубой по тому же принципу. Изобретение обеспечивает эффективное наружное охлаждение жаровой трубы, что способствует повышению эксплуатационной надежности камеры сгорания. 2 н.п. ф-лы, 3 ил.

1. Камера сгорания газотурбинного двигателя, содержащая корпус и жаровую трубу с конвективно-пленочным охлаждением, установленную в корпусе с образованием между ней и корпусом воздушной полости, предназначенной для поступающего из компрессора воздуха, при этом боковая часть стенки жаровой трубы выполнена с двумя группами отверстий для прохода воздуха во внутреннюю полость жаровой трубы, первая из которых сформирована для прохода в ее зону горения, вторая - в зону смешения, отличающаяся тем, что дополнительно снабжена кольцевой перегородкой, размещенной в пространстве воздушной полости между корпусом и боковой частью стенки жаровой трубы по всей длине последней с разделением этого пространства на два кольцевых канала: внешний и внутренний, при этом передний край кольцевой перегородки отогнут к корпусу и герметично с ним соединен, а задняя кромка кольцевой перегородки расположена по отношению к корпусу с зазором, кроме того, перегородка выполнена с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию боковой части стенки жаровой трубы, и соответствующие друг другу отверстия соединены между собой трубчатыми элементами.

2. Камера сгорания газотурбинного двигателя, содержащая наружный и внутренний корпусы, жаровую трубу с конвективно-пленочным охлаждением, установленную между корпусами с образованием воздушной полости, предназначенной для поступающего из компрессора воздуха, при этом боковые части внешней и внутренней стенок жаровой трубы выполнены с двумя группами отверстий для прохода воздуха во внутреннюю полость жаровой трубы, первая из которых сформирована для прохода в ее зону горения, вторая - в зону смешения, отличающаяся тем, что дополнительно снабжена двумя кольцевыми перегородками, каждая из которых размещена по всей длине боковой части стенки жаровой трубы, одна - в пространстве между наружным корпусом и боковой частью внешней стенки жаровой трубы, другая - в пространстве между внутренним корпусом и боковой частью внутренней стенки жаровой трубы, с разделением каждого из этих пространств на два кольцевых канала, внешний, прилежащий к корпусу, и внутренний, прилежащий к боковой части стенки жаровой трубы, при этом передний край каждой кольцевой перегородки отогнут к ближайшему корпусу и герметично с ним соединен, а задняя кромка кольцевой перегородки расположена по отношению к корпусу с зазором, кроме того, перегородки выполнены с отверстиями, каждое из которых соответствует расположенному на одной с ним оси отверстию ближайшей боковой части стенки жаровой трубы, и соответствующие друг другу отверстия соединены между собой трубчатыми элементами.

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ | 2004 |

|

RU2284884C2 |

| УПРАВЛЯЕМЫЙ ФАЗОВРАЩАТЕЛЬ | 2005 |

|

RU2298266C1 |

| ЕР 1507116 А1, 16.02.2005 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| КАМЕРА СГОРАНИЯ | 2002 |

|

RU2241177C2 |

| SU 1718609 А1, 10.06.1996. | |||

Авторы

Даты

2010-08-27—Публикация

2009-05-25—Подача