Изобретение относится к газотурбинным двигателям, в частности - к конструкциям основных камер сгорания.

Известна камера сгорания газотурбинного двигателя, содержащая корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые оболочки, выполненные двухслойными и ограничивающими полость горения, внешние относительно полости горения стенки каждой оболочки содержат ряды отверстий, а обращенные к полости горения стенки выполнены в виде сегментов, каждый из которых соединен с внешней стенкой оболочки и содержит ребро, расположенное вдоль профиля сегмента на его стороне, обращенной к внешней стенке наружной или внутренней оболочки. Сегменты жаровой трубы имеют множество выступов, которые интенсифицируют конвективный теплообмен и препятствуют поперечному перетеканию охлаждающего воздуха, поступающего через отверстия 38 стенки 18 и вытекающего через щелевые отверстия на поверхность сегмента 20, обращенную к полости горения [1].

Недостатком известной конструкции является увеличенная толщина стыков сегментов каждого кольцевого ряда, показанных на фиг.11, 12, которая не позволяет повысить эффективность охлаждения стыков при протекании охлаждающего воздуха через отверстия 38 стенки 18. При выполнении стыков сегментов, показанных на фиг.13, возможны прогары уплотнительных прокладок 44, размещенных в пазах усилений 46 сегментов 22, 24, из-за их недостаточного охлаждения. Это объясняется тем, что трудно организовать надежное охлаждение уплотнений 44 напором воздуха через множество охлаждающих отверстий (перфорацию) на усилениях 46 сегментов 22, 24, обеспечить равномерную пленку охлаждающего воздуха на стыках сегментов каждого кольцевого ряда, полнее использовать эффект теплопроводности стенок и снизить напряжения в конструкции.

Известна также камера сгорания газотурбинного двигателя, содержащая корпус, кольцевую жаровую трубу, состоящую из секций с кольцевыми утолщениями на стенках, образующих внешний и внутренний кожухи, ограничивающие полость горения, выполненные двухслойными и образованные перекрывающимися стенками соседних секций, причем каждая секция выполнена с двумя стенками, скрепленными в кольцевом утолщении, одна из стенок обращена к полости горения, а другая - к корпусу, стенки секций образуют сужающийся кольцевой проточный канал в направлении кольцевого утолщения, расположенного выше по потоку от стенок секции, при этом стенка секции, обращенная к полости горения, расположена выше по потоку от кольцевого утолщения, а другая, обращенная к стенкам корпуса, расположена ниже по потоку от кольцевого утолщения, причем стенки соседних секций дополнительно соединены телескопически в радиальном направлении [2].

Недостатком известной конструкции является возникновение повышенных температурных напряжений в обращенных к полости горения 13 стенках кольцевых секций 3, 4, 5, а также в кольцевых утолщениях 6 этих секций вследствие выполнения их сплошными в кольцевом направлении. При выполнении этих кольцевых секций в виде сегментов увеличивается расход воздуха для охлаждения этих стыков в каждой кольцевой секции. Также недостатком известной конструкции является более высокая трудоемкость и стоимость изготовления кольцевых секций 3, 4, 5 методом литья с направленной и монокристаллической структурой по сравнению с сегментными кольцевыми секциями. Это ухудшает рабочие характеристики камеры сгорания и снижает ресурс двигателя.

Наиболее близкой к заявляемой конструкции является камера сгорания газовой турбины, содержащая корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые оболочки, выполненные двухслойными и ограничивающими полость горения, внешние относительно полости горения стенки каждой оболочки содержат ряды отверстий, а обращенные к полости горения стенки выполнены в виде сегментов, каждый из которых соединен с внешней стенкой оболочки и содержит ребро, расположенное вдоль профиля сегмента на его стороне, обращенной к внешней стенке наружной или внутренней оболочки, при этом по меньшей мере один край сегмента образует с ребром полку дугообразной формы, вогнутая сторона которой обращена к внешней стенке наружной или внутренней оболочки [3].

Недостатком известной конструкции, принятой за прототип, является недостаточная эффективность охлаждения стыков сегментов, образующих кольцевые секции стыков, расположенных в меридианном направлении жаровой трубы. Это объясняется тем, что в меридианном направлении у сегментов отсутствуют полки дугообразной формы, охлаждающий воздух поступает в стык между сегментами через охлаждающие отверстия, выполненные в двух боковых стенках 30, а также через отверстия 22 в обечайке 18. При этом в зоне стыка сегментов, образующих кольцевую секцию, толщина стенки сегментов равна высоте ребра 30, или имеется по меньшей мере одно ребро жесткости, высота которого меньше высоты указанных стенок. Это не позволяет полнее использовать конвективный теплообмен стенок и ребер в зоне стыка, снизить температурные напряжения в конструкции и более эффективно использовать сжатый в компрессоре воздух для повышения ресурса камеры сгорания и газотурбинного двигателя.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении ресурса камеры сгорания и газотурбинного двигателя за счет исключения черезвычайно высоких термических напряжений в сегментах жаровой трубы, более полного использования охлаждающего воздуха и увеличения расхода воздуха, направляемого на организацию процесса горения, за счет равномерного конвективно-пленочного охлаждения сегментов кольцевых секций жаровой трубы путем регулирования скорости течения охлаждающего воздуха и его турбулизации при меньших потерях давления.

Сущность технического решения заключается в том, что в камере сгорания газотурбинного двигателя, содержащей корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые оболочки, выполненные двухслойными и ограничивающими полость горения, внешние относительно полости горения стенки каждой оболочки содержат ряды отверстий, а обращенные к полости горения стенки выполнены в виде сегментов, каждый из которых соединен с внешней стенкой оболочки и содержит ребро, расположенное вдоль профиля сегмента на его стороне, обращенной к внешней стенке наружной или внутренней оболочки, при этом по меньшей мере один край сегмента образует с ребром полку дугообразной формы, вогнутая сторона которой обращена к внешней стенке наружной или внутренней оболочки, согласно изобретению ребро на каждом сегменте выполнено незамкнутым в направлении против потока в жаровой трубе, полки дугообразной формы размещены вдоль нижнего по потоку ребра и вдоль стыков смежных сегментов, образующих кольцевую секцию жаровой трубы, поверхность каждой полки, обращенная к полости горения, совпадает с продолжением обращенной к полости горения поверхности сегмента, а полками и ребрами каждого стыка смежных сегментов каждой кольцевой секции со стенкой наружной или внутренней оболочки образован канал с открытыми торцами, при этом внешние относительно полости горения стенки внутренней или наружной оболочки выполнены с рядами кольцевых гофров, расположенных в плоскости нижних по потоку полок или верхних по потоку краев сегментов. Ребрами и стенкой каждого сегмента со стенкой наружной или внутренней оболочки образован щелевой канал, сужающийся в направлении кольцевого гофра, расположенного в плоскости верхнего по потоку края сегмента. Стенка каждого сегмента выполнена сплошной, а поверхность сегмента со стороны, обращенной к внешней стенке наружной или внутренней оболочки, выполнена с множеством выступов, не превышающих толщины этой стенки. Ребра смежных сегментов вдоль их стыка расположены параллельно поверхности стыка этих сегментов. Каждая из кольцевых гофров на внешней относительно полости горения стенке наружной или внутренней оболочки выполнена в форме дуг окружности, вогнутая сторона которых обращена к полкам сегментов.

Выполнение ребра на каждом сегменте незамкнутым в направлении против потока в жаровой трубе, расположение полок дугообразной формы вдоль нижнего по потоку ребра и вдоль стыков смежных сегментов, образующих кольцевую секцию жаровой трубы, а также образование полками и ребрами каждого стыка смежных сегментов каждой кольцевой секции со стенкой наружной или внутренней оболочки канала с открытыми торцами, позволяет организовать параллельно-противоточное охлаждение "холодных" и "горячих" поверхностей сегментов, а также повысить эффективность охлаждения стыков сегментов, образующих кольцевые секции, т. е. стыков, расположенных в меридианном направлении жаровой трубы, при меньшем расходе охлаждающего воздуха и меньших потерях полного давления.

Выполнение поверхности каждой полки, обращенной к полости горения, совпадающей с продолжением обращенной к полости горения поверхности сегмента, устраняет контакт стенок сегментов с внешними стенками наружной или внутренней оболочки в местах стыка сегментов между собой в меридианном направлении жаровой трубы, что позволяет организовать более эффективное и равномерное конвективно-пленочное охлаждение этих стыков, полнее использовать эффект теплопроводности стенок и ребер сегментов, а также уменьшить потери полного давления и уменьшить перепад давлений на стенках жаровой трубы.

Выполнение внешних относительно полости горения стенок наружной или внутренней оболочки с рядами кольцевых гофров, расположенных в плоскости окружного направления верхних или нижних по потоку краев сегментов, демпфирует термические напряжения, снижает температурные градиенты и уменьшает деформации, обеспечивая стабильность геометрических размеров жаровой трубы, увеличение жесткости стенок при воздействии перепада давления и снижение неравномерности поля температур на выходе из камеры сгорания.

Образование ребрами и стенкой каждого сегмента со стенкой наружной или внутренней оболочки щелевого канала, сужающегося в направлении кольцевого гофра, расположенного в плоскости окружного направления верхнего по потоку края сегмента, увеличивает скорость течения охлаждающего воздуха и позволяет направить его непосредственно в кольцевой гофр оболочки, к ребрам сегментов и в канал с открытыми торцами каждого стыка смежных сегментов, расположенных выше по потоку. Это повышает равномерность охлаждения ребер и стенок сегментов и дополнительно снижает расход охлаждающего воздуха.

Выполнение стенки каждого сегмента сплошной, а поверхности каждого сегмента со стороны, обращенной к внешней стенке наружной или внутренней оболочки, выполненной с множеством выступов, не превышающих толщины стенки сегмента, интенсифицирует конвективный теплообмен и дополнительно снижает расход охлаждающего воздуха за счет более полного использования теплопроводности стенок и повышенной турбулизации охлаждающего воздуха при его течении в щелевом канале.

Выполнение ребер смежных сегментов вдоль их стыка таким образом, что они параллельны поверхности стыка этих сегментов, обеспечивает одинаковую ширину полок дугообразной формы, что повышает равномерность их охлаждения и не допускает появления черезвычайно высоких термических напряжений (прогаров) сегментов вдоль их стыка.

Выполнение каждой из кольцевых гофров на внешней относительно полости горения стенке наружной или внутренней оболочки в форме дуг окружности, вогнутая сторона которых обращена к полкам сегментов, снижает потери полного давления при развороте противотока охлаждающего воздуха в прямоток, уменьшает термические напряжения в стенках внешних оболочек за счет демпфирования в гофрах. Кроме того, это дает возможность диффузорного расширения потока охлаждающего воздуха (из щелевого канала) в кольцевом канале, образованном гофрами внешней оболочки и полками дугообразной формы сегментов, перед натеканием потока охлаждающего воздуха на охлаждаемые "горячие" стенки сегментов, что дополнительно уменьшает потери полного давления.

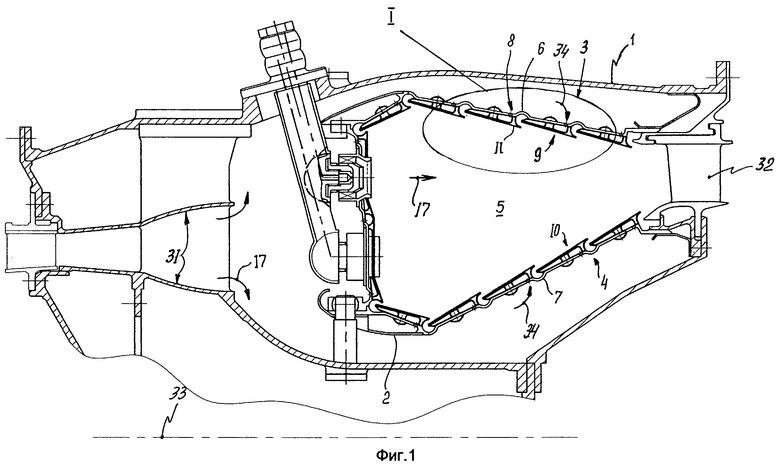

На фиг.1 изображена верхняя часть продольного сечения камеры сгорания.

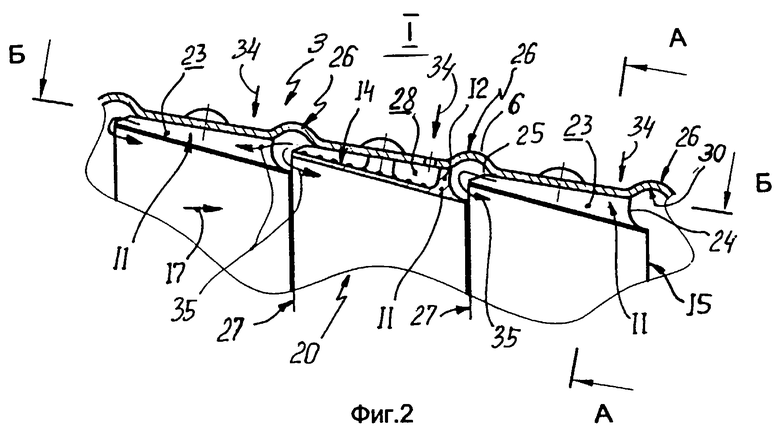

На фиг. 2 - элемент I на фиг.1, наружная оболочка жаровой трубы в увеличенном виде.

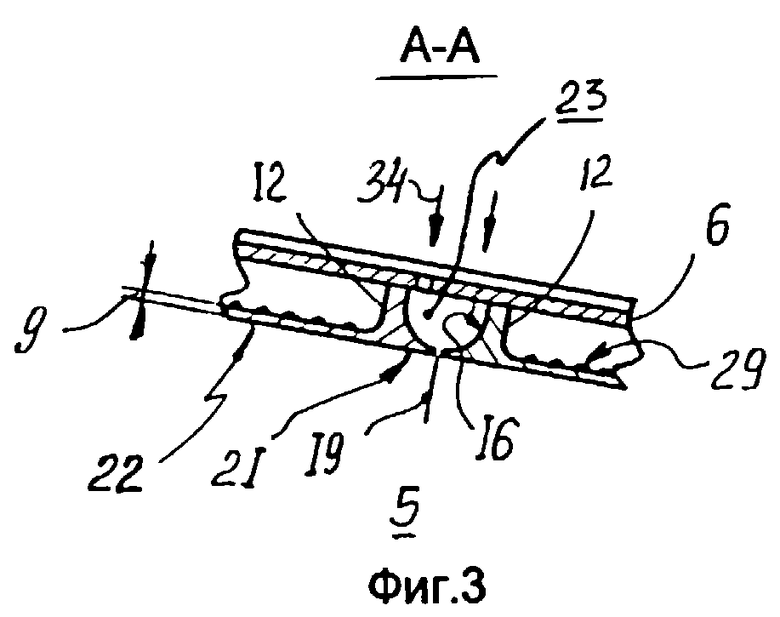

На фиг.3 - разрез А-А на фиг.2 поперек наружной оболочки жаровой трубы.

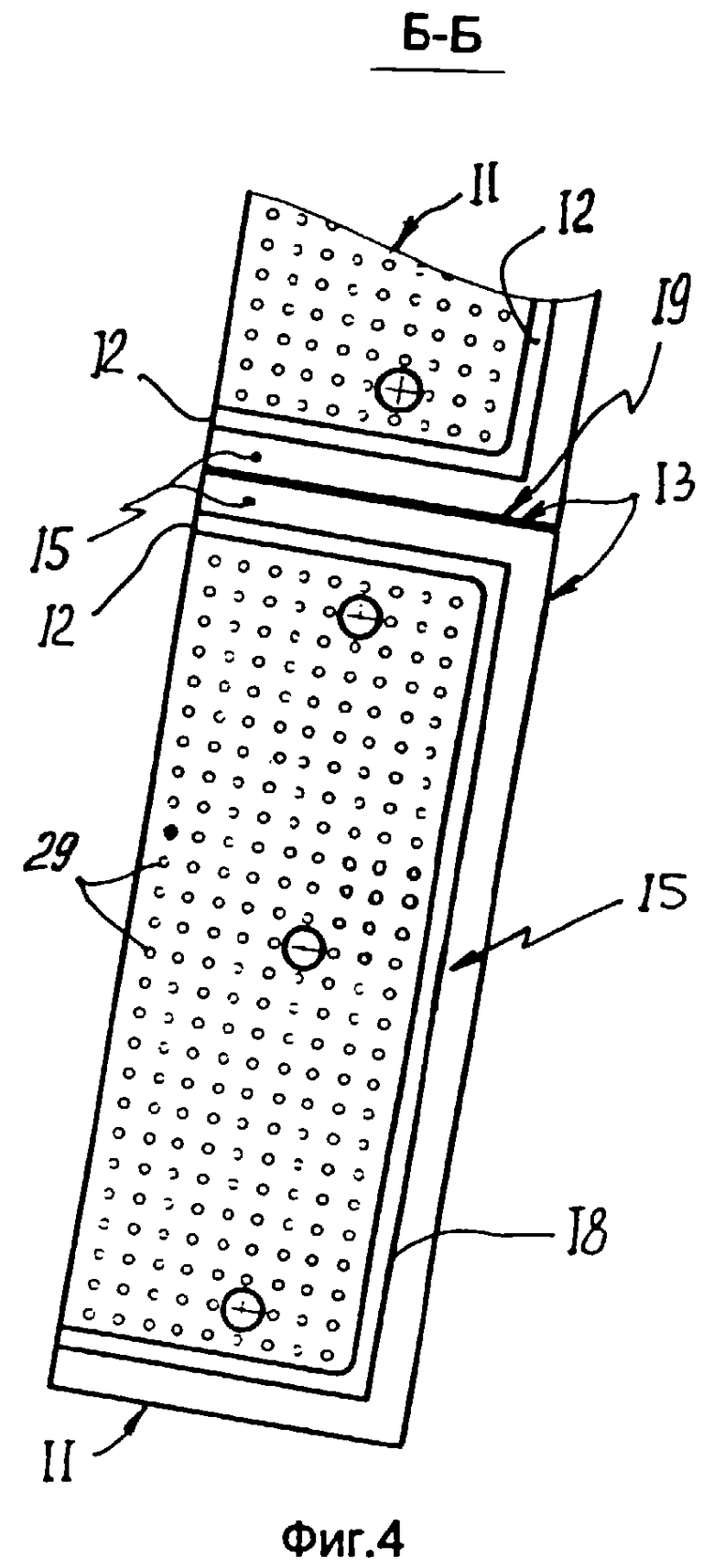

На фиг.4 - разрез Б-Б на фиг.2.

Камера сгорания газотурбинного двигателя содержит корпус 1, в нем кольцевую жаровую трубу 2, включающую две отстоящие друг от друга кольцевые оболочки 3, 4, выполненные двухслойными и ограничивающими полость горения 5. Внешние относительно полости горения 5 стенки 6, 7 каждой оболочки 3, 4 содержат ряды отверстий 8, а обращенные к полости горения 5 жаровой трубы 2 стенки 9, 10 выполнены в виде сегментов 11, каждый из которых соединен с внешней стенкой 6 или 7 оболочки 3 или 4 и содержит ребро 12, расположенное вдоль профиля 13 сегмента 11 на его стороне 14, обращенной к внешней стенке 6 или 7 наружной 3 или внутренней 4 оболочки (см. фиг.1, 2). По меньшей мере один край сегмента 11 образует с ребром 12 полку 15 дугообразной формы, вогнутая сторона 16 которой обращена к внешней стенке 6 или 7 наружной 3 или внутренней 4 оболочки (см. фиг.2, 3). Ребро 12 на каждом сегменте 11 выполнено незамкнутым в направлении против потока 17 в жаровой трубе 2. Полки 15 дугообразной формы размещены вдоль нижнего по потоку 17 ребра 18 и вдоль стыков 19 смежных сегментов 11, образующих кольцевую секцию 20 жаровой трубы 2 (см. фиг.3, 4). Поверхность 21 каждой полки 15, обращенная к полости горения 5, совпадает с продолжением обращенной к полости горения 5 поверхности 22 сегмента 11. Полками 15 и ребрами 12 каждого стыка 19 смежных сегментов 11 каждой кольцевой секции 20 со стенкой 6 или 7 наружной 3 или внутренней 4 оболочки образован канал 23 с открытыми торцами 24, 25. Внешние относительно полости горения 5 стенки 6, 7 внутренней 4 и наружной 3 оболочки выполнены с рядами кольцевых гофров 26, расположенных в плоскости нижних по потоку 17 полок 15 или верхних по потоку 17 краев 27 сегментов 11 (см. фиг.2, 3). Ребрами 12 и стенками 9 или 10, т.е. поверхностью 14 каждого сегмента 11 со стенкой 6 или 7 наружной 3 или внутренней 4 оболочки, образован щелевой канал 28, сужающийся в направлении кольцевого гофра 26, расположенного в плоскости верхнего по потоку 17 края 27 сегмента 11 (см. фиг.2). Стенка 9 или 10 каждого сегмента 11 выполнена сплошной, а поверхность 14 сегмента 11 со стороны, обращенной к внешней стенке 6 или 7 наружной 3 или внутренней 4 оболочки, выполнена с множеством выступов 29, не превышающих толщины стенки 9 или 10. (см. фиг.2, 3). Ребра 12 смежных сегментов 11 вдоль их стыка 19 расположены параллельно поверхности стыка 19 сегментов 11 (см. фиг.4). Каждая из кольцевых гофров 26 на внешней относительно полости горения 5 стенке наружной 6 и внутренней 7 оболочки выполнена в форме дуг 30 окружности, вогнутая сторона которых обращена к полке 15 дугообразной формы нижнего по потоку 17 края сегмента 11 (см. фиг.2). На фиг.1 изображены также диффузор 31 с внезапным расширением, сопловой аппарат 32, продольная ось 33 камеры сгорания и газовой турбины. На фиг. 2 изображены также поз.34 - охлаждающий воздух, поз.35 - направление течения охлаждающего воздуха в каналах 23 и 28.

Камера сгорания работает следующим образом. Распиливаемое форсунками топливо при смешивании со сжатым в компрессоре воздухом образует топливовоздушную аэрозоль, которая быстро испаряется, а пары топлива сгорают по мере их смешивания с воздухом и продуктами горения. При этом в локальных зонах стехиометрического состава смеси и обедненных составов смеси преобладают реакции кинетического горения (с возникновением цепных реакций), а в зонах обогащенной топливом смеси - реакции диффузионного горения (с возникновением химических связей). В первичной зоне коэффициент избытка воздуха α составляет от 0,8 до 1,5, где α - отношение действительного количества воздуха к теоретически необходимому для полного сгорания топлива, при этом температура продуктов горения во фронте пламени составляет 1500...2000oС. Потоки охлаждающего воздуха 34 проходят сквозь ряды отверстий 8, охлаждают стенки 9 и 10 сегментов 11 со стороны поверхности 14, обращенной к внешней стенке 6 или 7 наружной 3 или внутренней 4 оболочки, а также ребра 12, которые формируют каналы 23, 28 для протока охлаждающего воздуха 34 в направлении против потока 17. Потоки охлаждающего воздуха 34 при протекании в сужающемся щелевом канале 23 дросселируются, а затем расширяются в полости, образованной кольцевым гофром 26 расположенного в плоскости верхнего по потоку 17 края 27 сегмента 11, разворачиваются в прямоток полкой 15 дугообразной формы 16 и обтекают поверхность "горячих" стенок 9, 10 со стороны полости горения 5, охлаждая стенки и ограничивая повышение их температуры. Часть потока охлаждающего воздуха 34 дросселируется в сужающемся щелевом канале 23, а затем расширяется в проточном канале 28 с открытыми торцами 24, 25 расположенного выше по потоку сегмента 11 (см. фиг.2). Ребра 12 вдоль стыка 19 сегментов 11 охлаждаются воздухом 34 более эффективно (с двух сторон). Полки 15, расположенные вдоль стыка 19, и плоскости верхних по потоку 17 краев 27 сегментов 11 или нижних по потоку 17 полок 15 более эффективно охлаждаются за счет регулирования скорости течения охлаждающего воздуха 34 и его турбулизации при уменьшении потерь давления. При этом исключаются черезвычайно высокие термические напряжения в сегментах кольцевых секций жаровой трубы за счет их равномерного конвективно-пленочного охлаждения, повышается ресурс камеры сгорания и газотурбинного двигателя.

Источники информации

1. US, патент 4446693, F 02 C 7/12, 1980 г.

2. RU, патент 2120558, F 02 C 7/20, F 23 R 3/04, 1995 г.

3. US, патент 5758513, F 23 R 3/06, 1995 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2334172C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2120558C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2439436C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2159347C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2173818C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151961C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2211409C2 |

Камера сгорания газотурбинного двигателя содержит корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые оболочки, выполненные двухслойными и ограничивающими полость горения. Внешние относительно полости горения стенки каждой оболочки содержат ряды отверстий. Обращенные к полости горения стенки выполнены в виде сегментов, каждый из которых соединен с внешней стенкой оболочки и содержит ребро, расположенное вдоль профиля сегмента на его стороне, обращенной к внешней стенке наружной или внутренней оболочки. По меньшей мере один край сегмента образует с ребром полку дугообразной формы, вогнутая сторона которой обращена к внешней стенке наружной или внутренней оболочки. Ребро на каждом сегменте выполнено незамкнутым в направлении против потока в жаровой трубе. Полки дугообразной формы размещены вдоль нижнего по потоку ребра и вдоль стыков смежных сегментов, образующих кольцевую секцию жаровой трубы. Поверхность каждой полки, обращенная к полости горения, совпадает с продолжением обращенной к полости горения поверхности сегмента. Полками и ребрами каждого стыка смежных сегментов каждой кольцевой секции со стенкой наружной или внутренней оболочки образован канал с открытыми торцами. Внешние относительно полости горения стенки внутренней и наружной оболочек выполнены с рядами кольцевых гофр, расположенных в плоскости нижних по потоку полок или верхних по потоку краев сегментов. Ребрами и стенкой каждого сегмента со стенкой наружной или внутренней оболочки образован щелевой канал, сужающийся в направлении кольцевого гофра, расположенного в плоскости верхнего по потоку края сегмента. Стенка каждого сегмента выполнена сплошной. Поверхность сегмента со стороны, обращенной к внешней стенке наружной или внутренней оболочки, выполнена с множеством выступов, не превышающих толщины этой стенки. Ребра смежных сегментов вдоль их стыка расположены параллельно поверхности стыка этих сегментов. Каждая из кольцевых гофр на внешней относительно полости горения стенке наружной или внутренней оболочки выполнена в форме дуг окружности, вогнутая сторона которых обращена к полкам сегментов. Изобретение позволяет повысить ресурс камеры сгорания и газотурбинного двигателя. 4 ил.

| US 5758503 А, 20.06.1998 | |||

| US 5435139 А, 25.06.1998 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2120558C1 |

| RU 2066424 С1, 10.09.1996 | |||

| RU 2066425 С1, 10.09.1996 | |||

| СПОСОБ СПЕКТРАЛЬНОГО ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙМЕТАЛЛОВ в | 0 |

|

SU244693A1 |

Авторы

Даты

2003-10-27—Публикация

2002-01-23—Подача