Изобретение относится к области тепломассообменных процессов, в частности к нагреву, сушке или охлаждению дисперсного материала в вихревом кипящем слое, и может быть использовано в химической, пищевой, сельскохозяйственной, деревообрабатывающей и других отраслях промышленности.

Известен способ сушки дисперсного материала и вихревая камера для его осуществления (патент РФ №2178543, кл. F26B 3/10, F26B 17/10, публ. 2002.01.20). Способ сушки включает тангенциальную подачу материала в спутном газовом потоке, формирование слоя на боковых стенках вихревой камеры, перемещение слоя сверху вниз с псевдоожижением слоя материала закрученным потоком газа, нагрев и испарение влаги с материала при прохождении закрученного потока газа сквозь слой материала. Сформированный псевдоожиженный слой многократно переводят в разряженное состояние. Закрученный поток газа после прохождения слоя частиц направляют вверх, а мелкие частицы материала подвергают дополнительной сепарации.

Вихревая камера для осуществления сушки дисперсного материала содержит корпус, установленные в корпусе кольцевые завихрители потока газа, входной тангенциально расположенный канал для спутного потока газа и материала, нижний вывод отделяемой крупной фракции материала, осевой вывод потока газа. Выше и ниже каждого из кольцевых завихрителей, на которых происходит псевдоожижение слоя дисперсного материала, установлены конические полки Основная часть материала, проходя сверху вниз, падает с полок на следующий участок псевдоожиженного слоя, переходя при этом в разряженное состояние. Внутри вихревая камера снабжена циклоном с премыкающей к внешней стенке циклона конической полкой для формирования потока газа вверх между псевдоожиженным слоем частиц и стенкой циклона. В каждой конической полке, премыкающей к кольцевому завихрителю, вблизи завихрителя выполнено отверстие для дополнительного перетока крупных фракций материала сверху вниз.

Недостатком способа и устройства является низкая эффективность, которая обусловлена потерей закрутки потока и дисперсной фазы на конических полках. Это в свою очередь приводит к увеличению выноса мелких частиц в циклонный аппарат, что ведет к увеличению расхода воздуха, необходимого для поддержания закрутки потока газа и слоя частиц, и потере давления в камере. Вихревая камера сложна в изготовлении.

Известен способ сушки сыпучих материалов и вихревой аппарат для его осуществления (патент RU №2290578 кл. F26B 3/10, публ.2006 г - прототип). Способ включает следующие операции:: сыпучий материал тангенциально подают в спутном газовом потоке, формируют слой на боковых стенках вихревого аппарата, перемещают слой сверху вниз с псевдоожижением слоя материала закрученным газовым потоком, нагрев и испарение влаги с материала закрученным потоком газа, проходящим через слой материала. Предлагается поток частиц материала и газа дополнительно закручивать при одновременном формировании псевдоожиженного слоя посредством перемещения по заданной спиральной траектории под действием силы тяжести и аэродинамических сил.

Вихревой аппарат для сушки сыпучего материала содержит корпус, установленные в корпусе кольцевые завихрители потока газа, входной тангенциально расположенный канал для спутного потока газа и материала, осевой вывод потока газа. Вдоль кольцевых завихрителей установлены спиральные многозаходные ребра.

Недостатки - недостаточно высокий теплообмен ввиду низкой относительной скорости газа и твердых частиц и низкой относительной плотности по твердой фазе, что приводит к неоправданно большим размерам аппарата и малой степени заполнения объема аппарата обрабатываемым материалом.

Известные способы тепломассообмена в вихревом слое предусматривают вращение дисперсной фазы вместе с потоком газа с вертикальной осью вращения и перемещение их под действием аэродинамических сил и сил тяжести и осевым выводом отработанного газа, что приводит к снижению скоростей продукта и газа, а также к увеличению объема аппарата.

Предлагаемый способ тепломассообмена дисперсного материала в вихревом псевдоожиженном слое может быть реализован только на аппарате, представленном ниже.

Изобретение направлено на решение задачи повышения эффективности способа тепломассообмена в вихревом псевдоожиженном слое и аппарата для осуществления.

Сущность способа тепломассообмена дисперсного материала в вихревом псевдоожиженном слое заключается в том, что он включает тангенциальный подвод газа, а формирование вращающегося слоя дисперсного материала осуществляют с горизонтальной осью вращения слоя и образованием в вихревом потоке зоны ускорения, вращения и ниспадающей зоны, а выход ожижающего газа из вихревого слоя в надслоевое пространство осуществляют в радиальном направлении в верхней открытой области ниспадающей зоны через слой вращающегося дисперсного материала.

Аппарат для тепломассообмена дисперсного материала в вихревом псевдоожиженном слое содержит корпус, газораспределительный канал, загрузочное устройство материала и разгрузочное устройство. Над корпусом установлена расширительная камера, в нижней части корпуса выполнены щелевые форсунки с тангенциальным подводом ожижающего газа с регулируемыми шиберами, причем верхний уровень среза стенки корпуса, расположений со стороны форсунок, выше, чем противоположный.

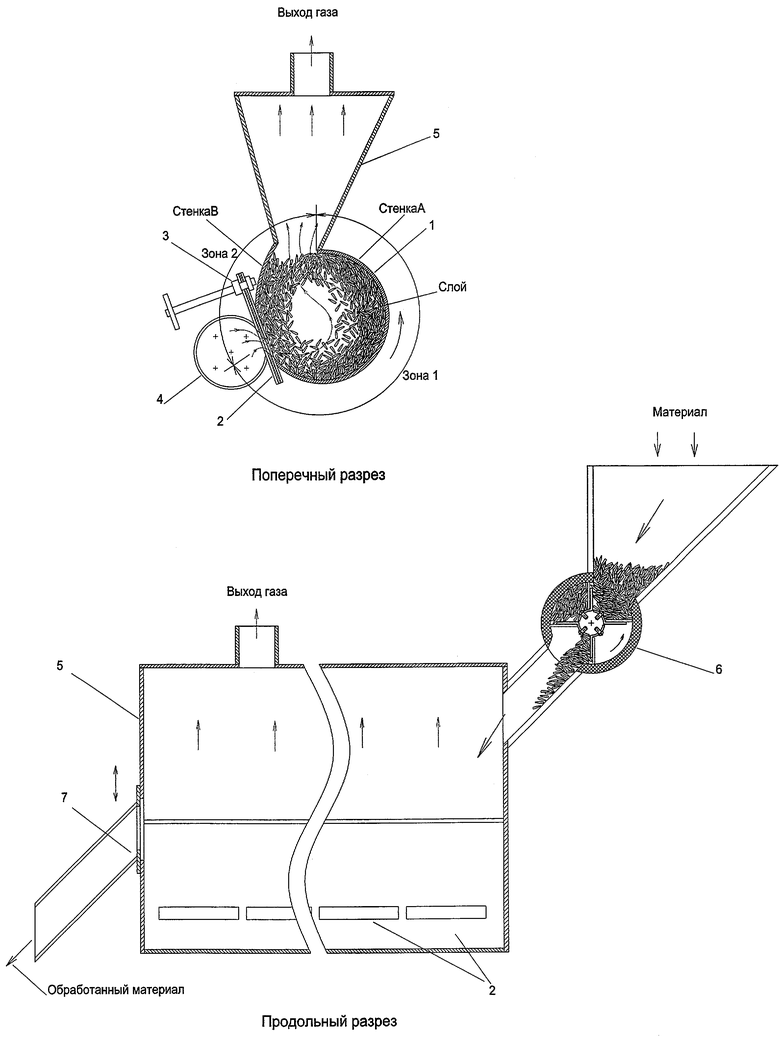

Поведение дисперсного материала и газа в разработанном горизонтальном вихревом псевдоожиженном слое материала рассмотрим в поперечном разрезе предлагаемого аппарата, изображенном на фигуре.

Процесс циркуляции дисперсного материала во вращающемся горизонтальном слое можно разделить на 2 основные зоны.

1-я зона. В этой зоне происходит закручивание слоя дисперсного материала за счет тангенциального подвода газа через форсунки и конфигурации корпуса аппарата, и осуществляется формирование циркуляционного вихревого слоя. В этой зоне частицы дисперсного материала находятся в области взаимодействия с газом, подаваемым из форсунок, и находятся в режиме ускорения. Это зона максимального тепломассообмена. В этой зоне относительные скорости между твердой и газообразной фазами максимальны и в несколько раз превышают скорости витания частиц.

2-я зона - ниспадающая зона.

В этой зоне спутный газ, двигающийся вместе с циркулирующим потоком твердых частиц, и газ, поступающий из внутренней области вращающегося слоя, выходят в расширительную зону через слой ниспадающего потока вращающегося материала. В этой зоне на него действуют силы инерции, силы тяжести и подъемные силы сопротивления потока газа. Несмотря на то, что скорость газа через ниспадающий слой может значительно превышать скорость витания частиц, выноса частиц материала из слоя не происходит ввиду большой скорости движения частиц в горизонтальном направлении в ниспадающем слое. Силы гидродинамического сопротивления потока газа, действующие в радиальном направлении, т.е. в направлении, расширительной зоны, не могут превысить сил тяжести и инерцию частиц, чтобы успеть выбросить их из слоя за короткое время прохождения их через эту зону в горизонтальном направлении. Таким образом, твердые частицы дисперсного материала в этой зоне находятся в зоне интенсивного обдува газом со скоростью, превышающей скорость витания частиц, что обеспечивает высокий тепломассообмен.

В циркулирующем (вращающемся) слое осуществляется вращение твердых частиц в зоне корпуса с непрерывным изменением поля скоростей газа как радиальной, так и тангенциальной составляющей, турбулентное течение газа в межчастичном объеме и вращение частиц вокруг горизонтальной оси. При этом скорость газа, омывающего частицы, намного превышает скорость витания частиц, что обуславливает максимальный теплообмен.

При вращении материала в слое происходит его перемещение вдоль оси корпуса от загрузочного устройства к разгрузочному устройству по спиральной траектории за счет осевой составляющей скорости газа, подаваемого через форсунки. Таким образом, материал при своем перемещении в корпусе многократно проходит все зоны взаимодействия с газом.

Из-за высокой интенсивности взаимодействия твердой фазы с газовым потоком и специфических условий образования слой назван "Торнадо".

Схема аппарата для реализации предлагаемого способа приведена на фигуре.

Аппарат для тепломассообмена дисперсного материала в вихревом псевдоожиженном слое содержит корпус 1, установленные в нижней части корпуса щелевые форсунки 2 с регулирующими ширину щели шиберами 3, газораспределительный канал 4. Над корпусом 1

установлена расширительная камера 5. Аппарат имеет загрузочное устройство 6 и разгрузочное устройство 7. Форсунки расположены по всей длине корпуса, что обеспечивает регулируемый подвод газа и установку режима вращения слоя во всем объеме корпуса.

Аппарат работает следующим образом.

Газ поступает в газораспределительный канал 4. В случае реализации процессов охлаждения может использоваться холодный воздух. Если проводится процесс термообработки или сушка материала, то газ перед газораспределительным каналом предварительно подогревается до нужной температуры любым способом. В качестве газа может быть использован перегретый пар.

Сыпучий материал, находящийся в корпусе 1, разгоняется за счет газа подаваемого через щелевые форсунки 2 с тангенциальным вводом и образует в реакторе вращающийся слой, ограниченный стенкой корпуса А. На срезе стенки А поток переходит в свободное движение по горизонтальной, ниспадающей траектории до стенки В. На этом участке газ уходит из слоя в расширительную камеру 5 и выбрасывается в газоход. За счет высокой скорости потока твердые частицы не успевают выйти в расширительную камеру 5 за время движения до стенки В. На стенке В формируется плотный слой частиц материала, который под действием сил инерции и гравитационных сил спускается до уровня расположения форсунки и снова ускоряется потоком газа из форсунки. Высота среза стенки В находится выше среза стенки А, что необходимо для более устойчивого образования гравитационного слоя. Материал для обработки подается с помощью загрузочного устройства 6. Перемещение вращающегося слоя вдоль корпуса обеспечивается за счет направленного потока газа, подаваемого из форсунок в корпус, имеющего кроме тангенциальной составляющей скорости и осевую, направленную вдоль оси корпуса 1.

Выгрузка обработанного материала осуществляется через разгрузочное устройство 7. Высотой уровня разгрузочного устройства регулируется степень заполнения корпуса аппарата сыпучим материалом. Степень заполнения корпуса материалом может достигать 0,75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВИХРЕВОЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290578C1 |

| СПОСОБ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА И ВИХРЕВАЯ КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178543C2 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2031735C1 |

| ВИХРЕВАЯ КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ ЧАСТИЦ | 2020 |

|

RU2751943C1 |

| ВИХРЕВАЯ КАМЕРА ДЛЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 1992 |

|

RU2060832C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2666696C1 |

| Вихревой тепломассообменный аппарат | 1983 |

|

SU1121563A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2666695C1 |

Изобретение относится к области тепломассообменных процессов, в частности к нагреву, сушке или охлаждению дисперсного материала. Способ тепломассообмена включает тангенциальный подвод газа, формирование вращающего слоя дисперсного материала, которое осуществляют с горизонтальной осью вращения слоя и образованием в вихревом потоке зоны ускорения и вращения и ниспадающей зоны, а выход ожижающего газа из вихревого слоя в надслоевое пространство осуществляют в радиальном направлении в верхней открытой области ниспадающей зоны через слой вращающегося дисперсного материала. Аппарат для тепломассообмена дисперсного материала в вихревом псевдоожиженном слое содержит корпус, газораспределительный канал, загрузочное устройство материала и разгрузочное устройство. Над корпусом установлена расширительная камера, в нижней части корпуса выполнены щелевые форсунки с тангенциальным подводом ожижающего газа с регулируемыми шиберами, причем верхний уровень среза стенки корпуса, расположений со стороны форсунок, выше, чем противоположный. Изобретение направлено на повышение эффективности тепломассообмена. 2 н.п. ф-лы, 1 ил.

1. Способ тепломассообмена дисперсного материала в вихревом псевдоожиженном слое, включающий тангенциальный подвод ожижающего газа, формирование вращающего слоя дисперсного материала, отличающийся тем, что формирование вращающегося слоя дисперсного материала осуществляют с горизонтальной осью вращения слоя и образованием в вихревом потоке зоны ускорения и вращения, и ниспадающей зоны, а выход ожижающего газа из вихревого слоя в надслоевое пространство осуществляют в радиальном направлении в верхней открытой области ниспадающей зоны через слой вращающегося дисперсного материала.

2. Аппарат для тепломассообмена дисперсного материала в вихревом псевдоожиженном слое, содержащий корпус, газораспределительный канал, загрузочное устройство материала и разгрузочное устройство, отличающийся тем, что над корпусом установлена расширительная камера, в нижней части корпуса выполнены щелевые форсунки с тангенциальным подводом ожижающего газа с регулируемыми шиберами, причем верхний уровень среза стенки корпуса, расположенный со стороны форсунок, выше, чем противоположный.

3. Аппарат по п.2, отличающийся тем, что форсунки расположены по всей длине корпуса.

| РАСПЫЛИТЕЛЬНАЯ ВИХРЕВАЯ СУШИЛКА | 0 |

|

SU395679A1 |

| ВИХРЕВАЯ СУШИЛКАВ П Т Бs?R R;;q^?rf^?firjПД й-^^-'^ -^-.^ | 1970 |

|

SU421870A1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| Вихревая сушилка | 1982 |

|

SU1035369A1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖИДКИХ ПРОДУКТОВ И СПОСОБ СУШКИ ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2267066C1 |

| US 3879856 A, 29.04.1975. | |||

Авторы

Даты

2010-08-27—Публикация

2008-09-22—Подача